- Лесо и пиломатериалы. Фанера

- Физико-механические свойства древесины

- Влажность древесины

- Увеличение срока службы древесины

- Лесоматериалы

- Пиломатериалы

- Фанера

- Конструирование соединении на нагельных средствах крепления

- Основные положения

- Нагельные средства крепления

- Соединения

- Конструирование клееных элементов конструкции

- Основные положения

- Клеи

- Клеевые соединения и элементы конструкций корпуса судна

Лесо и пиломатериалы. Фанера

Применяемые породы. Для постройки судов на корабельном и других типах набора применяют главным образом сосну, ель, лиственницу и дуб. Кедр применим наряду с рудовой сосной; пихта может быть использована взамен ели.

Ясень, бук, вяз, тик, каштан и акацию применяют преимущественно для отделки помещений и для деталей корпуса судов типа катеров. Береза применяется для отдельных поделок и изготовления фанеры.

Быстроходные небольшие судаВиды парящих судов на подводных крыльях, рассчитанные на небольшой срок службы, можно строить из липы.

Области применения основных пород леса приведены в табл. 1.

| Таблица 1. Применение основных пород леса в судостроении | |

|---|---|

| Порода леса | Область применения |

| Сосна (рудовая) | Для изготовления всех частей продольного и поперечного набора, обшивки, надстроек и других частей деревянных судов, а также настила палуб и платформ, рубок, рангоута и т.п. у стальных и деревянных судов. |

| Сосна (мендовая) | Только для неответственных частей: обрешетника, решеток, сланей и пр. |

| Ель | Допускается наряду с рудовой сосной, главным образом для изготовления наружной обшивки корпуса в подводной части, шпангоутов (за исключением топтимберсов при футоксовом наборе, внутренних продольных связей (за исключением кильсонов и связных поясьев), бимсов, переборок, внутренней обшивки, частей рангоута крупных судов (стеньги, гафели) рангоута мелких судов. |

| Кедр | Может быть допущен наряду с рудовой сосной для изготовления всех элементов продольного и поперечного набора, обшивки настила палубы, переборок и пр. |

| Лиственница | Для изготовления килей, штевней, наружной обшивки (при достаточной толщине) и других частей продольного и поперечного набора, а также мачт с тяжелым вооружением. Не рекомендуется применять для настила палубы, планширей и других деталей, подверженных воздействию влаги и солнца. |

| Пихта | Допускается наряду с елью для изготовления деталей меньшей крепости и стойкости в переменных условиях влажности. |

| Дуб | Для изготовления всех частей деревянных судов, где вес не является решающим, а также мебели, отделки, фундаментов, подушек. |

| Ясень | Применяется наряду с дубом, преимущественно для изготовления гнутых деталей набора, шпангоутов мелких судов и шлюпок, бимсов, килей, а также весел. |

| Бук обыкновенный | Допускается для изготовления наружной обшивки в подводной части и килей; для изготовления мебели и внутренней отделки помещений. |

| Береза | В виде фанеры – для изготовления мебели и внутренней отделки судов; в виде бакелизированнной фанеры для наружной обшивки, настила палуб, обшивки рубок, книц, накладок и пр. |

Примечание.

- Рудовой называется сосна, растущая на возвышенных местах (в частности, на Севере и на Урале). Древесина узкослойная плотная, с небольшим содержанием заболони.

- Мендовая сосна растет в низменных местах и обладает сравнительно широкослойной мягкой древесиной.

Meнее распространенные в деревянном судостроении породы дерева применяют для следующих целей:

- акацию — для изготовления штевней и нагелей;

- вяз — для изготовления килей, наружной обшивки в подводной части, весел и пр;

- тик — для изготовления килей, обшивки, настила палуб, дверей, банок на шлюпках, весел и пр.;

- красное дерево — для изготовления наружной обшивки и настила палуб, а также для наружной отделки рубок и внутренних помещений;

- каштан — для изготовления обшивки и пр.;

- гринхерд Твердое и прочное дерево, произрастающее в Гвинейской республике. Не разрушается морским червем. Удельный вес гринхерда ~0,98.x — для изготовления ледовой обшивки.

Физико-механические свойства древесины

Нормативные и расчетные сопротивления древесины сосны и ели, применяемых в морском деревянном судостроении, приведены в табл. 2.

| кг/см2 | |

|---|---|

| Для воздушно-сухого слеса | 100000 |

| ” полусухого леса | 85000 |

| ” сырого леса | 75000 |

Модуль упругости древесины при растяжении и при сжатии вдоль волокон, а также при изгибе, независимо от породы леса, принимается равным:

| Таблица 2. Нормативные и расчетные сопротивления древесины сосны и ели (при 15% влажности) | ||||

|---|---|---|---|---|

| Вид напряженного состояния | Нормативое сопротивление чистой древесины, кг/см2 | Коэффициент однородности древесины k | Расчетное сопротивление кг/см2 | |

| а | б | |||

| Изгиб | 500 | 330 | 0,4 | 130 |

| Растяжение вдоль волокон | 550 | 370 | 0,27 | 100 |

| Сжатие и смятие вдоль волокон | 300 | 200 | 0,65 | 130 |

| Сжатие и смятие по всей поверхности поперек волокон, а также в щековых врубках | – | 20 | 0,9 | 18 |

| Смятие поперек волокон на части длины при длине свободных концов не менее длины площадки смятия и толщины элемента: | ||||

| при длине площадки смятия вдоль волокон 10 см и более, а также в лобовых врубках, шпонках и опорных плоскостях конструкций | – | 40 | 0,75 | 30 |

| при длине площадки смятия 3 см, а также под шайбами при углах смятия от 90 до 60° | – | 1,0 | 40 | |

| Складывание вдоль волокон | 40 | 35 | 0,7 | 24 |

| ” поперек волокон | 20 | 17 | 12 | |

Примечание.

- Нормативные сопротивления, приведенные в графе “а”, определены как пределы прочности чистой древесины при стандартных испытаниях малых образцов. Нормативные сопротивления, приведенные в графе “б”, определены с учетом снижения сопротивления древесины при большей продолжительности воздействия расчетной нагрузки на конструкции, чем при стандартных испытаниях малых образцов.

- Коэффициенты однородности древесины повышаются на 10% при условии применения древесины с влажностью менее 15% и контроля прочности древесины.

- Коэффициент однородности для смятия поперек волокон на части длины элемента при длине площадки смятия менее 10 см, но более 3 см, определяется интерполяцией.

- Расчетные сопротивления древесины сосны и ели при расчете защищенных от увлажнения и нагрева деревянных конструкций на одновременное воздействие постоянной и временной нагрузок определяется как произведения сниженных нормативных сопротивлений чистой древесины (графа “б”) на соответствующие коэффициенты однородности древесины.

Нормы механической прочности обязательны в том случае, если они указаны в договорной спецификации или в технических условиях на постройку судна. Изменение механических свойств древесины, обработанной антисептиками или антипиренами, при оценке прочности судовых конструкцийКонструктивные и архитектурные типы морских деревянных судов обычно не учитывается.

Основной породой леса, применяемой для постройки морских деревянных судов, является сосна (рудовая) с объемным весом не менее 500 кг/м³ в воздушно-сухом состоянии (при 15—18% влажности), для которой Правилами Морского Регистра России регламентируются размеры всех основных связей набора корпуса.

Для оценки прочности древесины других пород сравнительно с рудовой сосной могут применяться коэффициенты, приведенные в табл. 3. При этом для связей, работающих на растяжение или сжатие (киль, стрингеры, скуловые брусья, внутренние привальные брусья и др.), в соответствии с поправочными коэффициентами изменяется площадь поперечного сечения, а для связей, работающих на изгиб (бимсы, шпангоуты и др.),— момент сопротивления.

| Таблица 3. Коэффициенты нормативных и расчетных сопротивлений древесины разных пород относительно древесины сосны и ели | |||||

|---|---|---|---|---|---|

| Порода древесины | Коэффициент нормативного и расчетного сопротивления | Объемный вес древесины в конструкциях, кг/м3 | |||

| растяжению, изгибу, сжатию и смятию вдоль волокон | сжатию и смятию поперек волокон | скалыванию | защищенных от увлажнения | не защищенных от увлажнения | |

| Хвойные | |||||

| Сосна, ель | 1,0 | 1,0 | 1,0 | 500 | 600 |

| Лиственница | 1,2 | 1,2 | 1,0 | 650 | 800 |

| Кедр сибирский | 0,9 | 0,9 | 0,9 | 500 | 600 |

| Пихта | 0,8 | 0,8 | 0,8 | ||

| Твердые лиственные | |||||

| Дуб | 1,3 | 2,0 | 1,3 | 700 | 800 |

| Ясень, клен, граб | 1,3 | 2,0 | 1,6 | ||

| Акация | 1,5 | 2,2 | 1,8 | ||

| Береза, бук | 1,1 | 1,6 | 1,3 | ||

| Вяз, ильм | 1,0 | 1,6 | 1,0 | ||

| Мягкие лиственные | |||||

| Ольха, липа | 0,8 | 1,3 | 1,1 | 500 | 600 |

| Осина, тополь | 0,8 | 1,0 | 0,8 | ||

Примечание.

- Объемный вес свежесрубленной древесины хвойных и мягких лиственных пород может приниматься равным 850 кг/м3, твердых лиственных пород – 1000 кг/м3

Приведенные в таблице коэффициенты справедливы при одинаковой влажности сосны и сравниваемой породы древесины. В этом случае точность пересчета вполне достаточна для практических целей.

Влажность древесины

Влажность древесины W в процентах определяется по следующей формуле:

где:

- G1—вес древесины в первоначальном состоянии.

- G2 — вес древесины в абсолютно сухом состоянии.

По влажности, определяемой отношением веса воды, находящейся в древесине, к весу древесины в абсолютно сухом состоянии, лесоматериалы делятся на следующие виды:

- воздушно-сухие (влажность ниже 18%);

- полусухие (влажность 18—24%);

- сырые (влажность свыше 24%).

Влажность древесины лесо- и пиломатериалов, идущих на изготовление деталей набора корпуса, должна составлять для сосны, ели и других хвойных пород не более 18%, для дуба, ясеня и других лиственных пород — не более 20%.

В случае применения пропаривания влажность деталей корпуса допускается до 22%.

Для надстройки и внутренней отделки помещений применяются пиломатериалы с влажностью не свыше 15—18% (лучше 12—15%). Влажность пиломатериала для изготовления клееных деталей не должна превышать 15—18%.

Физико-механические свойства Физико-механические свойства древесины приведены по данным Норм и технических условий проектирования деревянных конструкций (Н и ТУ 122-55), Государственное издательство литературы по строительству и архитектуре, 1955 г.x древесины меняются с изменением ее влажности. При оценке прочности судовых конструкций принимается во внимание та влажность, которую будут иметь детали рассчитываемой конструкции во время эксплуатации судна. Отдельные элементы корпуса имеют различную влажность, меняющуюся в зависимости от расположения и соприкосновения с водой, а также от качества защитного покрытия (окраски, лакировки или осмолки).

Влияние влажности на прочность элементов корпуса можно учитывать, умножая допускаемые напряжения в элементе корпуса на соответствующий коэффициент влажности древесины f(W) (табл. 4).

| Таблица 4. Коэффициенты влажности для элементов корпуса судна | ||

|---|---|---|

| Влажность древесины W, % | Элементы корпуса | f (W) |

| До 18 (сухая) | Находящиеся внутри корпуса и не соприкасающиеся с сырой наружной обшивкой (подпалубный набор, бортовые связи, идущие поверх шпангоутов, переборки и т.п.) | 1,0 |

| 18-24 (полусухая) | Подвергающиеся переменному увлажнению (палуба, верхняя часть борта) или влажность которых не достигает предельной величины (набор днища, соприкасающийся с наружной обшивкой) | 0,85 |

| Свыше 24 (сырая) | Постоянно находящиеся в воде (наружная обшивка в подводной части корпуса и набор днища при отсутствии эффективного осушения) | 0,75 |

Примечание.

- Бакелизированная фанера может считаться сухой при закрытии торцов смоляным клеем.

При конструировании элементов судового корпуса учитываются усушка и разбухание древесины, происходящие в условиях переменной влажности. При большей влажности древесины детали должны иметь в поперечных размерах припуски на усушку.

Увеличение срока службы древесины

Лесоматериалы, применяемые в деревянном судостроении, не должны иметь гнили, грибков и глубоких червоточин, так как эти пороки сокращают срок службы древесины. Поэтому с момента заготовки и до постановки древесины на судно, а также в процессе эксплуатации судна осуществляется ряд мероприятий, предупреждающих появление указанных выше пороков. К таким мероприятиям относятся:

- применение леса определенных сроков заготовки;

- правильная организация сушки и хранения лесо и пиломатериалов;

- наиболее целесообразные конструктивные решения в процессе проектирования.

Так как лес зимней рубки более устойчив, из него и следует изготовлять детали, наиболее подверженные загниванию. Применение при постройке судов сухих лесо- и пиломатериалов, прошедших правильное хранение, в значительной мере определяет срок службы древесины, а следовательно, деревянных судов- Этот фактор является основным средством борьбы с гниением древесины и устранения вредного влияния усушки, вызывающей нарушение водонепроницаемости бортовой обшивки и настила палуб, расстройство сопряжений элементов набора корпуса и усложнение технологии сборки корпуса.

Предлагается к прочтению: Ремонт гребных лодок, шлюпок и катеров

Древесина, применяемая в деревянном судостроении, подвергается естественной (воздушной) или искусственной сушке. В качестве искусственной применяют сушку в паровых камерах, сушку токами высокой частоты или любой другой способ (например, сушку в петролатуме, в расплавленном веществе — сере), не влияющий отрицательно на механические свойства древесины и качество клеевых соединений. Особо следует отметить сушку древесины в петролатуме, получившую в последнее время широкое распространение, так как при этом сушка происходит значительно быстрее.

В петролатуме Петролатум (смесь твердого парафина с высоковязким минеральным маслом) представляет светло-коричневую массу с температурой 55°. Получается при депарафинизации нефтяных авиационных масел.x можно сушить древесину любого сечения, а также готовые детали от любой начальной влажности до конечной, причем усушка древесины значительно снижается. Сушка в петролатуме снижает гигроскопичность и водопоглошение, уменьшает линейное разбухание; древесина почти не коробится.

В результате прогрева до температуры свыше 100° происходит сквозная стерилизация древесины, что повышает противогнилостные свойства пиломатериала, обеспечивает некоторую пластификацию древесины и меньшее пересыхание поверхностных слоев, предотвращающее образование трещин. Указанный способ ускоряет процесс сушки в 12—20 раз по сравнению с камерной.

Продолжительность выдержки пиломатериалов в ванне при температуре 120° в зависимости от толщины следующая:

| При толщине | Продолжительность |

|---|---|

| 25 мм | 3 часа |

| 40-50 мм | 6-7 час. |

| 65 мм | 8-9,5 часа |

Применяется комбинированная сушка — сочетание естественной с камерной.

Для увеличения срока службы древесины проводится также искусственная защита ее от гниения, горения и разрушения древоточцами.

Антисептирование древесины деталей набора и обшивки корпуса является одним из основных средств борьбы с гниением. Антисептировать можно пиломатериалы, заготовки или готовые детали. Антисептируют также древесину набора и обшивки и в процессе эксплуатации судна для увеличения межремонтного срока. Одним из способов антисептирования судна в эксплуатации является тампонирование сухим антисептиком мест, наиболее подверженных гниению и малодоступных для осмотра и ремонта Сухой антисептик вводят в специально просверленные в деталях набора отверстия, посче чего заделывают их пробками.x.

В последние годы получило распространение антисептирование свежевыпиленных пиломатериалов для предохранения их от поражения гнилостным грибком в период атмосферной сушки. Это особенно важно для пиломатериалов летней выработки. Антисептируют как отдельные сортименты, так и пакеты пиломатериалов, при этом обработке подвергается тонкий периферический слой пиломатериалов, опушенных на очень короткое время в ванну с жидким антисептиком.

Применяются следующие основные антисептики:

- маслянистые: каменноугольное креозотовое масло, карболинеум (антраценовое масло), смолы. Основными разжижителями для креозотовых и антраценовых масел служат нефть и зеленое масло;

- солевые: фтористый натрий, кремнесернистый натрий, комбинированные фтористонатриевые и кремнефтористые соли (уралит и триолит), хлористый цинк и поваренная соль;

- антисептические пасты (суперобмазки) на битумной основе.

Для защиты оборудования судна и элементов корпуса от возгорания применяется пропитка древесины Покрытия для внутренних помещений судовантипиренами. Пропитывать можно заготовки и готовые детали. Антипирены, при минимальном содержании их в древесине, должны обеспечивать наибольшую защиту от огня, не влиять на механические свойства, не препятствовать склейке древесины, не быть ядовитыми и не вызывать коррозию металлических частей. Антипирены должны являться одновременно и антисептиками. В качестве антипиренов применяются диаммонийфосфат, аммоний сульфат и фтористый натрий. Основной недостаток этих антипиренов — растворимость в воде и, как следствие, выщелачивание.

Поэтому они пригодны только для древесины, используемой для внутренних частей судна, не подвергающихся воздействию атмосферных осадков или высокой относительной влажности, и недостаточно надежны. Наружные части корпусаРемонт корпуса судна защищают внешней обмазкой водостойкими огнезащитными красками. Необходимо отметить, что введение в древесину большого количества антипиренов отрицательно влияет на механические свойства древесины и ее склеивание, а также препятствует нормальной механической обработке древесины, так как способствует значительному износу режущих инструментов.

В связи с тем, что многие антисептики и антипирены ядовиты и имеют резкий неприятный запах, применение их в каждом отдельном случае должно согласовываться с органами Госсанинспекции.

При разработке конструкций набора и оборудования судна предпочтение отдается таким, которые имеют меньшее количество сопряжений, позволяют быстро стекать попавшей на них воде, хорошо проветриваются, минимально подвержены загниванию и наиболее доступны для осмотра. Рекомендуется изолировать менее влажные элементы корпуса от более влажных. Изоляцию следует осуществлять гидроизоляционной прослойкой, введенной между плоскостями соприкосновения элементов. Предусматривается защита гидроизоляционными покрытиями поверхностей, на которых оседает конденсат атмосферной влаги, а также поверхностей, попеременно соприкасающихся с водой и с воздухом. Покрытие наносится на детали, влажность которых не более 18—20%.

В качестве гидроизоляции можно применять:

- масляную краску;

- пропитку олифой;

- парусину на специальной мастике;

- парусину на сурике;

- нефтебитум с добавкой 10—20% растворителя или разогретый;

- смолы (буроугольную, газовую, древесную и др.)’

- покрытие древесины смолой с прокладкой толя и т. п.

Для заполнения пространства в переборках внутренних помещений, стенках каркасных надстроек и др. применяются гнилостойкие и несгораемые материалы.

Для защиты обшивки и набора судна от древоточцев принимаются следующие меры:

- покрытие обшивки стальными оцинкованными листами;

- пропитка торцов листов фанеры по пазам и стыкам клеем ВИАМ Б-3 или БК-3 (при изготовлении обшивки из бакелизированной фанеры);

- периодическое вытаскивание судна на 3—54 дней из воды на воздух или заводка его в пресную воду (реку и др.);

- эффективные антибиотики.

Лесоматериалы

Лесоматериалы круглые хвойных пород (ГОСТ 468—49), применяемые без продольной распиловки для постройки и ремонта деревянных судов и изготовления рангоута, делятся по качеству на два сорта: 1-й сорт идет на изготовление рангоута, килей, кильсонов, скуловых брусьев; 2-й — на прочие судовые детали. Из бревен 1-го сорта диаметром 8 см и более, длиной 4—17 м, изготовляют рангоут; бревна 1-го и 2-го сортов диаметром 18 см и более, длиной 3—15 м, идут для набора корпуса деревянных судов.

Основная длина бревен для деревянного судостроения 8,5 м Рекомендуется применять бревна возможно большей длины.x. Качество древесины должно удовлетворять нормам ГОСТ.

Бревна дубовые и ясеневые (ГОСТ 1166—41) для изготовления деталей набора корпуса деревянных судов делятся на два сорта: 1-й сорт предназначен для изготовления особо ответственных деталей продольного и поперечного набора; 2-й — для менее ответственных деталей прочного корпуса. Из бревен длиной 2,5—5,0 м изготовляют штевни, шпангоуты, ледовую обшивку и весла, из бревен длиной 5,1—8,5 м — килиНебалластные кили судов из стеклопластиков, кильсоны, бортовые стрингеры.

Длина бревен из ясеня маньчжурского 8,6—12 м с градацией через 0,1 м. Диаметр бревен 18 см и более.

Качество бревен (по сортам) должно удовлетворять требованиям ГОСТ.

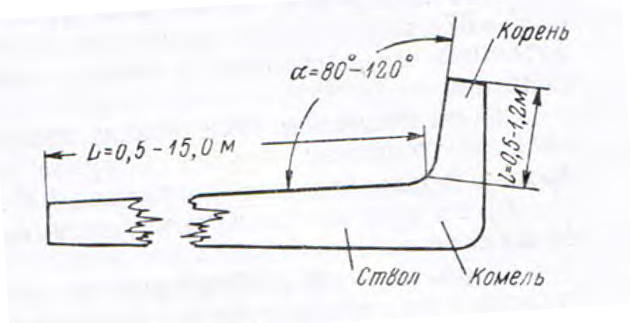

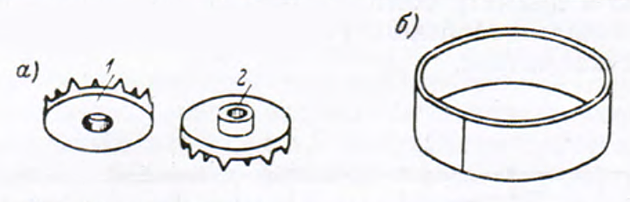

Кокорный (корневой) лес (ГОСТ 2368—43) предназначается для постройки и ремонта деревянных судов. Кокорный лес (рис. 1) По ГОСТ угол у кокоры составляет 50-120°.x подразделяется на кокорный круглый лес и кокорные кницы.

Кокорный круглый лес предназначается для несущих нагрузку продольных и поперечных связей, соединяющихся с помощью своих кокорных частей с другими несущими связями, расположенными под углом.

Кокорные кницы предназначаются для соединения под углом деревянных связей набора корпуса.

Кокорный круглый лес заготовляется из древесины ели, а кокорные кницы — из древесины ели и дуба. В особых случаях кокорный лес можно заготовлять из древесины сосны, кедра и ясеня. Заготовка производится только из сырорастущего здорового

Бревна пиловочные хвойных пород для выработки пиломатериалов (ГОСТ 1047—51), применяемые в деревянном судостроении, также делятся на 1-й и 2-й сорта. Из бревен 1-го сорта вырабатывают пиломатериалы, применяемые для деталей несущих конструкций; из бревен 2-го сорта вырабатывают пиломатериалы, применяемые для неответственных конструкций.

Длина бревен от 2 до 15 м, с градацией через 0,25 м. Диаметр бревен в верхнем торце 14 см и более, с градацией через 2 см. Качество бревен должно удовлетворять нормам ГОСТ.

Пиломатериалы

Для деталей набора и обшивки судов на корабельном и катерном наборе применяется в основном пиломатериал 1-го сорта. Пиломатериал 2-го сорта применяется для неответственных деталей корпуса и менее нагруженных частей клееных конструкций. Детали набора и обшивки быстроходных катеров изготовляются из отборного пиломатериала.

Качество пиломатериалов, поступивших на производство, определяется внешним осмотром и соответствующими обмерами, при этом требования устанавливаются применительно к детали, а не к пиломатериалу, из которого деталь изготовляется. Особенно тщательно отбирается материал, подвергающийся гибке по небольшому радиусу,— у него не должно быть сучков по кромкам.

Отрицательно сказываются на качестве деталей набора и обшивки такие дефектыДефекты и методы дефектоскопии деталей древесины, как широкая заболонь, меняющаяся ширина годовых колец, незначительный процент летней (темной) древесины в годовом кольце. Поэтому при оценке качества пиломатериала следует учитывать, для каких элементов корпуса он предназначен. Значительные косослой и свилеватость недопустимы в элементах конструкций, подверженных большим растягивающим или изгибающим усилиям; трещины недопустимы в тех случаях, когда в рабочем сечении элемента действуют значительные касательные напряжения.

Заболонная древесина применима ограниченно; ее следует избегать при изготовлении деталей из сосны, лиственницы, сибирского кедра, дуба и ясеня. Совершенно исключено изготовление из заболонной древесины деталей набора и обшивки, находящихся в условиях переменной влажности (обшивка в районе ватерлинии, днищевой набор и др.). Допускается применять заболонную древесину ели и пихты, но следует учитывать большую влагопоглощаемость заболони Нормы допускаемых пороков для пиломатериалов см. ГОСТ 2695-56 и ГОСТ 8486-57.x.

Основные физико-механические свойства пиломатериала, предназначенного для постройки судна, определяются заводской лабораторией перед поступлением материала в корпусный, столярный и другие цехи. Если акты испытаний отсутствуют, испытывают образцы из деталей корпуса.

Пиломатериалы лиственных (ГОСТ 2695—56) и хвойных (ГОСТ 8486—57) пород можно применять в их естественном виде и в переработанном на заготовки и детали судовых изделий. Пиломатериалы делятся:

- по размерам поперечного сечения на доски (ширина больше двойной толщины), бруски (ширина не больше двойной толщины) и брусья (толщина и ширина больше 100 мм);

- по толщине на тонкие (толщина до 35 мм) и толстые (толщина 40 мм и больше);

- по характеру обработки на обрезные (у которых все четыре стороны опилены, а размеры обзолов на пластях и кромках не превышают допустимых для данного сорта) и необрезные (у которых пласти опилены, а кромки не опилены или опилены частично и размеры обзолов превышают допустимые для обрезных пиломатериалов).

Длина пиломатериалов установлена от 1 до 6,5 м с градацией через 0,1 м для лиственных пород и 0,25 м для хвойных пород.

Размеры поперечного сечения пиломатериалов установлены следующие:

- для лиственных пород толщина 7, 10, 13, 16, 19, 22, 25, 30, 35, 40, 45, 50, 60, 70, 80, 90, 100, 110, 120, 130, 150, 180, 200 и 220 мм, ширина — от 50 мм с градацией через 10 мм;

- для хвойных пород толщина 13, 16, 19, 22, 25, 32, 40, 50, 60, 75, 100, 130, 150, 180, 200, 220 и 250 мм, ширина — 80, 90, 100, 110, 130, 150, 180, 200, 220 и 250 мм.

Ширина необрезных пиломатериалов определяется как полусумма ширины двух пластей, измеренных по середине длины пиломатериала

Размеры пиломатериалов по толщине и ширине установлены для древесины с абсолютной влажностью 15%. При большей влажности древесины пиломатериалы имеют припуски на усушку по ГОСТ 4369—52 и ГОСТ 6782—58.

Для нужд судостроения пиломатериалы хвойных пород изготовляются следующих сортов: доски и бруски — отборного, 1-го, 2-го и 3-го, брусья — 1-го, 2-го и 3-го.

Фанера

В зависимости от требований, предъявляемых к той или иной судовой конструкции (прочность, водостойкость и др.), применяется березовая или бакелизированная фанера.

По водостойкости фанера делится на следующие три вида:

- фанера повышенной водостойкости, склеенная клеями типа фенолформальдегидных;

- фанера средней водостойкости, склеенная карбамидными или альбумино-казеиновыми клеями;

- фанера ограниченной водостойкости, склеенная белковыми клеями.

В зависимости от обработки поверхности рубашек фанера бывает шлифованная (циклеванная) с одной или с двух сторон и нешлифованная.

Фанера березовая (ГОСТ 102—49) состоит из трех и более (нечетное число) слоев лущеного березового шпона, склеенных между собой. Изготовляются следующие марки фанеры:

- фанера равнослойная марок БС-1 или БП-1 с взаимно-перпендикулярным направлением волокон в смежных слоях;

- фанера атмосферостойкая повышенной жесткости марки БПС-1 с взаимно-перпендикулярным направлением волокон в смежных слоях и с рубашкой из двух слоев.

В зависимости от механических свойств фанера марок БС-1 и БП-1 выпускается 1-го и 2-го сортов, а марки БПС-1—только 1-го сорта. При изготовлении фанеры в качестве клеящего материала применяются смола С-1 в жидком виде и бакелитовая пленка. Фанера марки БС-1 склеивается смолой С-1, фанера марки БП-1—бакелитовой пленкой. Фанера марки БПС-1 толщиной 2, 2,5 и 3 мм, а также внешние слои фанеры толщиной 4, 5 и 6 мм склеиваются бакелитовой пленкой; для склеивания внутренних слоев фанеры толщиной 4, 5 и 6 мм применяется смола марки С-1 в жидком виде.

Толщина листов фанеры следующая:

- марки БП-1 — 1,0, 1,5, 2, 2,5 и 3 мм;

- марки БС-1 —2, 2,5, 3, 4, 5, 6, 8, 10 и 12 мм;

- марки БПС-1 — 2, 2,5, 3, 4, 5 и б мм.

Независимо от толщины длина (вдоль волокон рубашек) и ширина (поперек волокон рубашек) листа фанеры марок БС-1 и БП-1 установлены 1000 × 800 мм и более, с градацией через 50 мм, и фанеры марки БПС-1 1200 × 1200 мм и более, с градацией через 50 мм.

Влажность фанеры, определяемая при сдаче на заводе-поставщике, должна быть в пределах 5—9%. Допускаемые при обработке березовой фанеры дефекты приведены в ГОСТ.

Читайте также: Создание защищенных от износа конструкций судна

Фанера средней и ограниченной водостойкости применяется для изготовления легких выгородок и переборок, а также деталей оборудования и устройств, не подверженных непосредственному воздействию воды или переменной влажности. Фанера марки БПС-1 применяется при изготовлении внешней обшивки небольших легких катеров.

Пределы прочности березовой фанеры не должны быть меньше приведенных в табл. 5.

Фанера бакелизированная (ГОСТ 1853—51) состоит из нечетного числа слоев березового лущеного шпона, склеенных между собой при взаимно-перпендикулярном расположении волокон древесины в смежных слоях. Толщина фанеры 5, 7, 10, 12, 14 и 16 мм; рекомендуемые форматы 5600 × 1200, 4850 × 1200, 4400 × 1500 мм.

| Таблица 5. Механические свойства березовой фанеры | ||||

|---|---|---|---|---|

| Толщина фанеры, мм | Предел прочности при растяжении вдоль волокон рубашек, кг/см2, не менее | Предел прочности при скалывании по клеевому слою всех сортов, кг/см2, не менее | ||

| 1-й сорт | 2-й сорт | в сухом состоянии | после кипечения в течение 1 часа | |

| 1 | 800 | 675 | – | 20 |

| 1,5-4 | 800 | 675 | 22 | 18 |

| 5 | 750 | 650 | 25 | 16 |

| 6 | 700 | 600 | 25 | 16 |

| 8-12 | 650 | 500 | 27 | 16 |

В зависимости от применяемой смолы, фанера изготовляется следующих марок:

- фанера марки БФС, у которой рубашки пропитываются либо намазываются, а серединки намазываются спирторастворимыми смолами; фанера толщиной 7 мм изготовляется только марки БФС;

- фанера марки БФВ-1, у которой рубашки пропитываются либо намазываются спирторастворимыми смолами, а серединки намазываются водорастворимыми смолами;

- фанера марки БФВ-2, у которой рубашки пропитываются либо намазываются, а серединки намазываются водорастворимыми смолами.

Бакелизированная фанера марки БФС может, склеиваться как по пласти, так и на ус; фанера марок БФВ-1 и БФВ-2 склеивается только по пласти, так как при склеивании на ус не достигается необходимая прочность соединения.

Поверхность бакелизированной фанеры гладкая и вся покрыта слоем смолы. В листах не должно быть пузырей, расслоений и недопрессовки (краевых утолщений). На рубашках не допускаются не пропитанные или не промазанные смолой места. Глубина царапинПерспективные методы и оборудование для очистки поверхности, вмятин, выступов, отпечатков от прокладок и плит допускается не свыше 1 мм. Абсолютная влажность не должна превышать 8 ± 2%. Механические свойства фанеры должны удовлетворять нормам, приведенным в табл. 6.

| Таблица 6. Нормы прочности бакелизированной фанеры | |||

|---|---|---|---|

| Толщина бакелизированной фанеры, мм | Предел прочности, кг/см2, не менее | ||

| при растяжении вдоль волокон рубашек | при статическом изгибе поперек волокон | при скалывании под углом 45° после кипячения в течение 1 часа | |

| 5-7 | 800 | 650 | 20 |

| 10-12 | – | 700 | 20 |

| 14-16 | – | 800 | 20 |

Из бакелизированной фанеры можно изготовлять:

- наружную обшивку;

- настил палубы;

- полотно поперечных переборок;

- рубки;

- отдельные детали корпусов, подверженные воздействию воды или находящиеся в условиях переменной влажности.

Конструирование соединении на нагельных средствах крепления

Основные положения

Основные крепления на судах на корабельном наборе и типа катеров длиной более 12—15 м рекомендуется делать сквозными.

Для крепления киля, кильсонов, стрингеров, скуловых и привальных брусьев к поперечному набору, а также брусьев этих связей между собой применяются болты. Обшивка крепится к набору болтами, гвоздями, шурупами, заклепками, нагелями.

Подбалочные брусья, брусья связных поясьев и т.п. (особенно на длинных и низких судах) можно крепить между собой металлическими нагелями, загоняемыми в два смежных бруса, что исключает сдвиг скрепляемых брусьев. Нагели могут быть без головок и гаек и не расклепываться; в этом случае они удерживаются в дереве благодаря силе трения.

Диаметр болтов, как правило, равен 1/15 — 1/20 длины болта, за исключением болтов дейдвудов, струн и некоторых других соединений, у которых отношение диаметра болта к его длине значительно меньше.

Расстояние между осями болтов обычно выдерживается не менее 6 d вдоль волокон и 3 d поперек волокон (d — диаметр болта). Расстояние от оси болта до кромки детали выдерживается не менее 2,5 d, а до торца — не менее 6—8 d. В некоторых случаях, например в угловых соединениях, при креплении брусьев обвязки транцевой рамы, брусьев обвязки ходовой рубки и т. п., расстояние от оси болта до торца детали уменьшается до 5—6 d. При креплении концов досок обшивки к набору это расстояние приходится уменьшать до 3—5 d.

Болты, как правило, ставятся перпендикулярно к соединяемым поверхностям, за исключением тех случаев, когда наклонная постановка предусматривается конструкцией.

Расстояние вдоль волокон между осями заклепок в замках и при склепывании отдельных деталей набора (в зависимости от отношения меньшей из толщин δ соединяемых деталей к диаметру заклепки d) выдерживается следующее: при δ:d = 10 — не менее 10 d; при δ:d = 4 — не менее 20 d.

Расстояние от оси заклепки до торца детали выдерживается не менее 10 d. В тех случаях, когда это расстояние приходится делать меньше (например, в шпунтовых соединениях киля, штевней, привальных и скуловых брусьев), оно не должно быть меньше 6 d.

В конструкциях из бакелизированной или березовой фанеры расстояние между рядами заклепок при цепном их расположении выдерживается не менее 6—8 d, а при шахматном расположении — не менее 3—4 d; расстояние от края детали не должно быть меньше 4—6 d.

В качестве несквозных креплений деталей корпуса и оборудования применяются гвозди, шурупы, глухари.

Корабельные гвозди применяются для частичного крепления наружной обшивки, крепления палубного настила, обшивки переборок и пр. Длина гвоздя обычно принимается равной не менее 2,5 δ при толщине прикрепляемой доски 6 больше или равной 50 мм и не менее 2 δ + 25 мм — при толщине прикрепляемой доски δ меньше 50 мм. Во избежание растрескивания доски размер стороны квадрата или диаметр гвоздя не должен превышать ⅕ ее толщины.

Применять баржевые гвозди взамен корабельных не разрешается.

На судах на катерном наборе в некоторых случаях (крепление палубного настила, деталей оборудования и т. п.) находят применение круглые и квадратные проволочные гвозди.

Для судов облегченной конструкции, в качестве более надежного средства крепления к набору многослойных обшивок, обшивок из фанеры, шпунтовых поясьев, а также для крепления настила палубыИзготовление палубы судна из стеклопластика и досок обшивки в оконечностях можно рекомендовать шурупы. В этих случаях длина их должна составлять 2,5 толщины прикрепляемых досок. В отдельных случаях (например, при креплении однослойной обшивки к набору) длина шурупов может быть несколько уменьшена (примерно до 2,25 толщины доски).

Глухари и глухие (несквозные) болты применяются для частичного крепления бимсов, связных поясьев, подбалочных брусьев, ватервейсов, шпунтовых поясьев и др. Их ставят также вместо сквозных болтов в труднодоступных местах (при креплении ватервейса к подбалочным брусьям в оконечностях судна, шпунтовых поясьев к килю на судах с острыми обводами и т. п.).

Нагели могут применяться только в цилиндрической части судна для крепления плоских, не требующих выгибания досок обшивки и для крепления футоксов шпангоутов друг с другом. Нагели должны чередоваться с болтами и гвоздями. Изготовляются нагели из древесины с более высокими механическими свойствами, чем у скрепляемых деталей. Крепление несквозными нагелями практикуется лишь при отсутствии возможности применить сквозные (крепление сплошных шпангоутов между собой в оконечностях и т. п.).

Болты, гвозди, шурупы, глухари, заклепки и нагели располагаются по доске по возможности в шахматном порядке (вразмет), на расстоянии от кромки, равном не менее 1/4 ширины доски. При размещении вдоль волокон выдерживаются следующие расстояния между осями: шурупов и глухарей — 20 d, гвоздей—15 d при прибивании досок толщиной большей или равной 10 d и 25 d — при прибивании досок толщиной около 4 d.

Здесь приведены лишь некоторые нормативные данные, выработанные практикой постройки и эксплуатации различных типов морских деревянных судов на нагельных средствах крепления, относящиеся главным образом к судам из сосны или близких к ней по механическим качествам лесоматериалов. В случае применения более твердых пород древесины (дуб, ясень и др.) опасность раскалывания при постановке крепежа досок обшивки и других деталей набора значительно уменьшается и может быть допущена более частая его расстановка. Приведенные нормативы могут быть уменьшены на 10—20%.

Нагельные средства крепления

Ниже дается краткое описание основных нагельных средств крепления.

Болты. Для соединения деталей корпуса судна и его оборудования применяются болты судовые с плоскосферической головкой (ГОСТ 7731—55) и болты судовые с полупотайной головкой (ГОСТ 7732—55) диаметром 6—30 мм, имеющие увеличенную опорную поверхность головок. Болты изготовляются из стали марок Ст. 1—Ст. 3, черные, оцинкованные или вороненные в олифе или в газовой смоле (в зависимости от заказа).

Крепление деталей оборудованияВосстановление работоспособности и повышение долговечности судовых деталей и механизмов и устройств к набору осуществляется обыкновенными болтами диаметром б—48 мм, с шестигранной или квадратной головкой, с нарезной резьбой. Болты с накатной резьбой не применяются, так как накатанная часть стержня, проходя по отверстию в детали, срезает древесину и болт свободно проворачивается. В местах, где невозможно ставить указанные болты, применяются болты с вытянутой прямоугольной головкой, имеющей достаточную опорную поверхность.

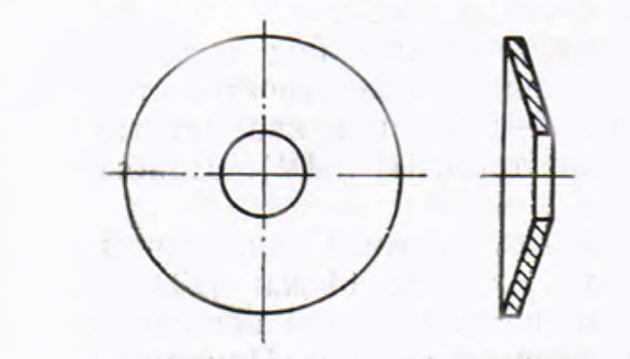

Под гайки шестигранные или квадратные, а также под головки обычных болтов, имеющих недостаточную опорную поверхность, ставятся шайбы судовые круглые (ГОСТ 7734—55) или квадратные (ГОСТ 7735—55) для дерева. Шайбы изготовляются из стали марок Ст. О — Ст. 4.

Гвозди корабельные. Гвозди корабельные круглые диаметром 6—14 мм и квадратные со стороной квадрата от 6 до 14 мм (ГОСТ 1991—54) применяются для частичного крепления наружной обшивки, крепления палубного настила, обшивки переборок и др.

Гвозди для морских деревянных судов подразделяются:

- по форме поперечного сечения стержня и форме заострения — на гвозди корабельные квадратные с клиновидным заострением, гвозди корабельные круглые с клиновидным заострением;

- по отношению толщины стержня к длине гвоздя — на гвозди с нормальным отношением толщины стержня к длине, гвозди укороченные— с увеличенной толщиной стержня, облегченные — с уменьшенной толщиной стержня.

Гвозди изготовляются из стали марок Ст. 0 — Ст. 5, черные, оцинкованные или покрытые антикоррозионными красками (в зависимости от заказа) Изготовлять гвозди из стали марки Ст. 5 не рекомендуется, так как они очень хрупки.x.

Нагели деревянные. Для частичного крепления плоских, не требующих выгибания досок обшивки, а также для крепления футоксов шпангоутов между собой применяются деревянные нагели: цилиндрические, с коротким конусным заострением, и имеющие незначительную конусность.

Для изготовления нагелей рекомендуются дуб, вереск и можжевельник с влажностью древесины не более 8—10%, без сучков, трещин и других пороков.

Глухари. При соединении деталей корпуса применяются глухари с шестигранной головкой (ГОСТ 1432—42) диаметром 6—20 мм и с четырехгранной головкой (ГОСТ 1433—42) диаметром 12—20 мм. Под головки глухарей ставятся такие же шайбы, как под болты с шестигранной или квадратной головками. Изготовляются глухари из низкоуглеродистой стали.

Заклепки. В качестве заклепок в деревянном судостроении применяются штампованные (кованые) и проволочные стальные гвозди и обычные стальные заклепки. Для склепывания досок обшивки и полотен переборок применяются стальные заклепки с диаметром головки приблизительно равным 2,5 диаметра стержня. Так как стальные заклепки при постановке в дерево расклепываются в холодном состоянии, их диаметр обычно не превышает 6 мм.

Под замыкающую, а также под закладную головки заклепки в случае малой опорной поверхности ставятся конусные заклепочные шайбы (рис. 2), имеющие небольшой вес и обладающие значительной жесткостью. Диаметр шайб равен 4—4,5 d при диаметре заклепки d, равном 2,5—4 мм, и 3—3,5 d при d, равном 5—6 мм.

Шурупы, гвозди проволочные и другой крепеж. В зависимости от требований применяются шурупы диаметром от 1,5 до 10 мм с полукруглой (ГОСТ 1144—41), потайной (ГОСТ 1145—41) и полупотайной (ГОСТ 1146—41) головками. Находят также применение гвозди проволочные круглые строительные (ГОСТ 4028—48) диаметром от 1,8 до 8 мм и гвозди проволочные квадратные (ГОСТ 3886—47) со стороной квадрата от 2 до 6,5 мм. Иногда применяются стальные гвозди-ерши, имеющие насечку, которая удерживает гвоздь в древесине.

В замках, при соединении отдельных брусьев, или между брусьями, при соединении их в пакет, ставятся деревянные или металлические-пластинчатые шпонки (нагели), деревянные призматические шпонки, деревянные цилиндрические шпонки-коксы, металлические соединители и т. д. Применение шпонок и соединителей более подробно освещено ниже.

Соединения

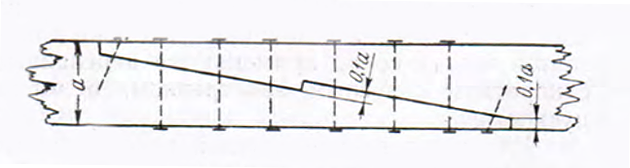

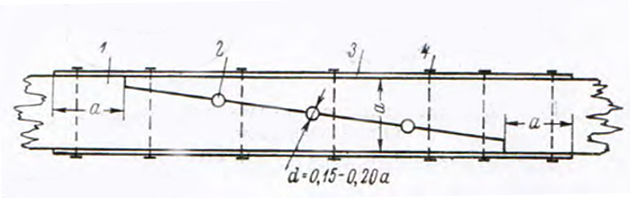

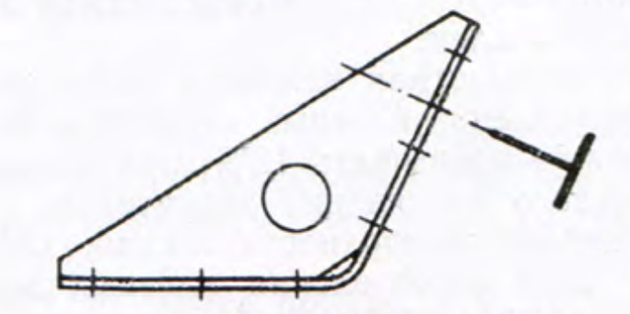

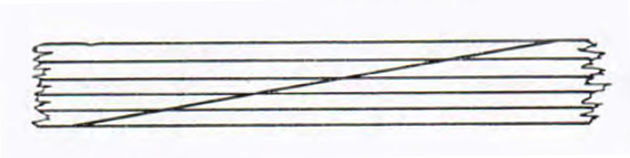

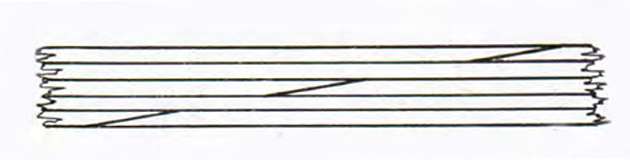

1. Сращивание брусьев набора по длине. На судах на корабельном и катерном наборе для сращивания по длине продольных или поперечных брусьев применяются косые замки следующих типов: без зуба и без коксов (цилиндрических шпонок); без зуба, но с коксами; с зубом без коксов (рис. 3).

Так как пригонка замков с зубом сложна, они не находят широкого применения. Чаще всего делают косые замки без зуба. В ответственных соединениях, чтобы предотвратить сдвиг в замках брусьев, ставятся цилиндрические шпонки-коксы. По концам замка брусья врезаются один в другой на 0,1 их высоты (см. рис. 3). Диаметр коксов равен 0,15—0,20 высоты брусьев. Длина замков обычно равна пятикратной высоте соединяемых брусьев. В отдельных конструкциях Правилами Морского Регистра России предусмотрено применение более коротких замков.

Для увеличения прочности замка, в тех случаях, когда это возможно, ставятся накладки, простирающиеся за концы брусьев на величину, равную высоте соединяемых брусьев (рис. 4). Накладки врезаются в брусья или ставятся внакрой. Накладки могут быть из бакедизированной фанеры, металлические, деревянные. Рекомендуется применять двусторонние накладки.

Количество и диаметр болтов в соединениях определяются в соответствии с Правилами Морского Регистра, расположение болтов: рекомендуется шахматное.

Не допускается ставить в замках какие-либо закладки, прокладки и т. п. для заполнения зазоров.

2. Соединение пакетов брусьев. В пакетах замки отдельных брусьев: располагаются вразгон. Для соединения пакета, кроме болтов, стягивающих брусья, могут ставиться следующие шпонки: деревянные и металлические пластинчатые, деревянные призматические, деревянные цилиндрические (коксы) и др. Шпонки предотвращают сдвиг брусьев.

Гнезда под пластинчатые и призматические шпонки выбираются тщательно при помощи ценно-долбежного станка. Выбирать гнезда для шпонок способами, не обеспечивающими точную, достаточно, плотную посадку, не разрешается. Так как долбить гнездо и создать плотное соединение, обеспечивающее наилучшую работу соединения, сложно, пластинчатые и призматические шпонки ставят редко. Наиболее распространены цилиндрические шпонки-коксы, которые ставятся в высверленные отверстия готового пакета с необходимой плотностью.

Деревянные шпонки изготовляют из. твердых пород древесины с влажностью 8—10%. Для большей сохранности их антисептируют.

Недостаточная прочность соединений брусьев на нагельных средствах крепления (в частности, на болтах) объясняется тем, что стержни болтов сминают и затем развертывают древесину, вызывая разрушение конструкции. Поэтому применяют специальные крепежные детали- соединители (рис. 5), вставляющиеся в каждую из соединяемых поверхностей, вследствие чего нагрузка на болт уменьшается. Соединители увеличивают работающую площадь деревянных конструкций при- срезе, сжатии и косом изгибе При строительстве наземных сооружений нашли применение клее-стальные шайбы, представляющие металлические пластинки, приклеиваемые специальными клеями по плоскостям соединяемых деталей. В этом случае усилие от болта сосредоточенно передается шайбе, а затем, через клеевой шов, рассредоточено – древесине.x.

3. Соединение деталей под углом. Соединение брусьев под углом (прямым или близким к прямому) производится следующими способами: врезкой «ласточкин хвост» или «половинный ласточкин хвост»: с применением металлических угольников; в шип; кницами. Примерами служат соединения полубимсов с подпалубными балками, бимсов, с привальными брусьями, стоек фальшборта с брусом планширя и т. п.;

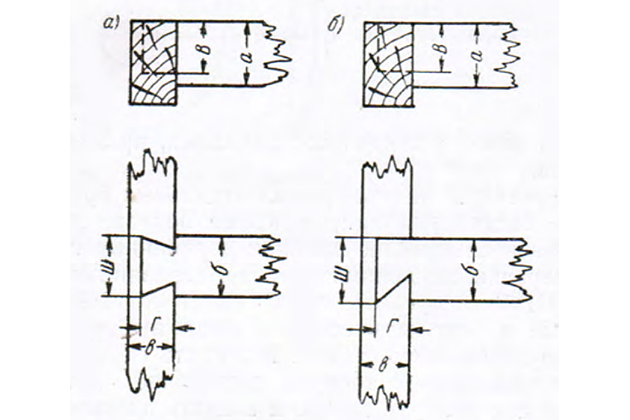

Соединение врезкой (рис. 6). В зависимости от размеров соединяемых брусьев выдерживаются следующие размеры врезки:

где:

- а, б, в — размеры поперечного сечения соединяемых брусьев.

Указанные пределы высоты, глубины и ширины одинаковы для врезок «ласточкин хвост» и «половинный ласточкин хвост», однако первое соединение несколько более прочно, хотя и более трудоемко.

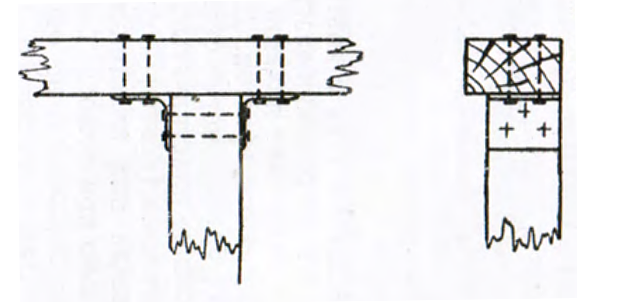

Соединение на металлических угольниках. Соединение брусьев под углом с применением металлических угольников (рис. 7) производится на болтах, количество которых на каждой полке угольника зависит от размеров соединяемых брусьев, но должно быть не менее двух.

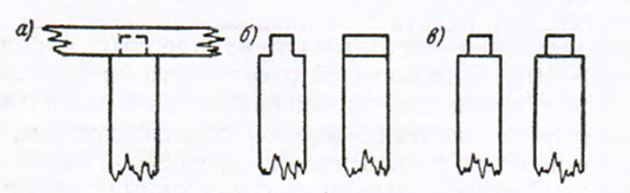

Соединение в шип. В некоторых случаях, при соединении деталей корпуса (например, стоек фальшборта с брусом планширя) или в соединениях деталей оборудования применяют соединение в шип (рис. 8, а). Шип выбирается или только с кромок (рис. 8, б), или и с кромок и с пласти (рис. 8, в). Размеры поперечного сечения шипа относительно размеров поперечного сечения бруса зависят от типа соединения и размеров соединяемых деталей.

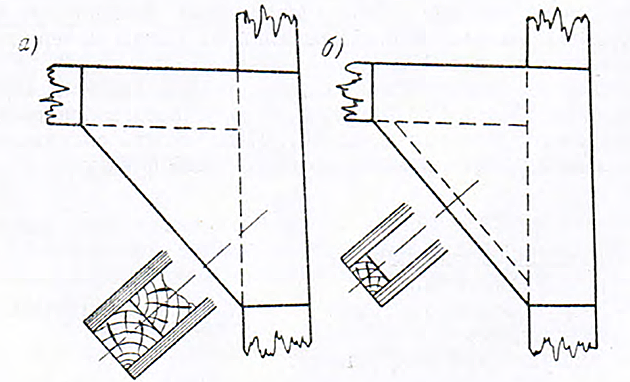

Соединение кницами. Для соединения деталей корпусаСоединение частей корпуса судна могут применяться деревянные и металлические кницы. Применение деревянных кривослойных книц (кокор) ограничено ввиду их дефицитности. Их целесообразно применять лишь при совпадении направления волокон кницы с направлением волокон соединяемых элементов или при незначительном отклонении этих направлений. В противном случае рекомендуется ставить кницы из прямослоя.

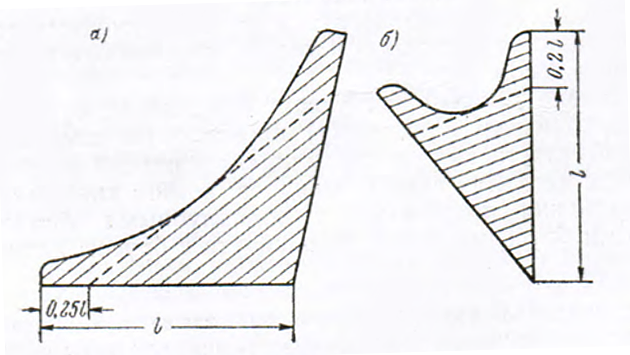

При установке прямослойных книц необходимо учитывать следующее:

- перетес волокон свободной кромки не должен превышать 0,25 l, где l — длина плеча (прилегающей стороны) кницы (рис. 9, а), при углах между плечами больше 90°;

- при углах 90° и меньше перетес свободной кромки допускается до 0,2 l (рис. 9, б).

Для уменьшения веса могут применяться выпиленные кницы с гнутыми досками, поставленными по свободной кромке. В этом случае перетес волокон может быть увеличен, но должны быть выдержаны размеры минимально допустимого радиуса изгиба доски и нахлеста концов доски за пределы выпиленной части кницы. Размер нахлеста (перекроя) должен допускать установку не менее одного болта или шурупа (рис. 10).

Наряду с деревянными кницами описанных конструкций в настоящее время широко применяются металлические сварные кницы (рис. 11).

Конструирование клееных элементов конструкции

Основные положения

Соблюдение условий конструирования и тщательное выполнение технологии изготовления обеспечивает клееным элементам конструкций и соединений ту же прочность, что у изготовленных из целой древесины.

Для склеивания деталей (досок и брусков) набора и обшивки деревянных судов применяют освоенные и вполне водостойкие клеи. Для судовой мебели и деталей оборудования внутренних помещений судна (не подвергающихся воздействию влаги) применяют ограниченно водостойкие клеи.

Абсолютная величина влажности досок или брусков, идущих на изготовление клееных элементов конструкций, в момент склеивания не должна превышать 18%; при большей влажности древесины прочность клеевого соединения значительно понижается и в этом случае нужно применять поверхностную сушку склеиваемых деталей.

Для изготовления клееных элементов конструкций, находящихся в условиях переменной влажности, применяют доски и бруски толщиной не более 40—50 мм. В других случаях применяют пиломатериалы толщиной до 60—70 мм.

Это интересно: Люковые закрытия на малотоннажных судах

Клеевые соединения, работающие на скалывание, так же прочны, как изготовленные из целой древесины. Пределы прочности и сдвиги при разрушении от скалывания у тех и других деталей практически одинаковы.

Прочность клеевых соединений при работе древесины поперек волокон обусловливается, в основном, прочностью самой древесины.

Элементы набора, работающие на изгиб, обычно изготовляются прямоугольного сечения. Доски располагаются пластями, параллельно или перпендикулярно плоскости действия изгибающего момента. Элементы набора, испытывающие значительные изгибающие усилия, целесообразно изготовлять двутаврового сечения. Это позволяет расходовать меньше материала и при той же прочности получать конструкции меньшего веса (сравнительно с элементами прямоугольного сечения).

Клееные детали изготовляют прямолинейные и криволинейные. Может иметь место изготовление деталей двоякой кривизны (например, привальные и скуловые брусья). При конструировании криволинейных деталей учитывается, что после снятия с пресса они, из-за упругих свойств древесины, несколько распрямляются., при этом изменение кривизны тем меньше, чем больше слоев досок в детали и чем больше радиус ее кривизны. Минимально допустимые радиусы изгиба досок указаны в табл. 7.

| Таблица 7. Минимально допустимые радиусы изгиба досок при изготовлении клееных элементов конструкций | |||||

|---|---|---|---|---|---|

| Толщина доски, мм | Радиус изгиба, мм | Толщина доски, мм | Радиус изгиба, мм | ||

| сосна | дуб | сосна | дуб | ||

| 5 | 400 | 400 | 20 | 2200 | 1750 |

| 7 | 500 | 450 | 25 | 2500 | 2000 |

| 8 | 700 | 600 | 30 | 3000 | 2500 |

| 10 | 1000 | 800 | 35 | 4000 | – |

| 12 | 1200 | 900 | 40 | 5000 | – |

| 15 | 1400 | 1200 | 45 | 6000 | – |

| 18 | 1750 | 1500 | |||

В пиломатериалах, подлежащих изгибу, не должно быть сучков и косослоя. Если же избежать этого невозможно, радиусы изгиба дефектных досок должны быть большими, чем указано в табл. 7.

Клеи

Применяемый в морском деревянном судостроении клей (составные части, раствор, пленка, клеевое соединение) должен удовлетворять следующим основным требованиям.

1. Клеевое соединение должно быть не менее прочно, чем древесина склеиваемых деталей, достаточно эластично и хорошо воспринимать ударные нагрузки.

2. Клеевое соединение должно быть водостойким. При воздействии влаги механические свойства клея не должны изменяться больше, чем у древесины.

3. Клеевая пленка должна быть:

- биологически стойка к различным грибкам;

- бензо, масло- и кислотостойка;

- температуростойка (прочность пленки не должна изменяться при колебаниях температуры от —50 до +70 °C);

- способна хорошо прилипать к древесине (иметь хорошую адгезию).

4. Клеевой раствор должен обладать достаточной жизнеспособностью (сохранять требующуюся вязкость в течение времени, необходимого для нанесения на склеиваемые поверхности деталей, их сборки и запрессовки).

5. Клей не должен быть вредным для здоровья в процессе применения и при механической обработке клееных деталей.

6. Технология применения клея должна быть простой и удобной.

7. Клей должен изготовляться из недефицитного сырья.

Из всех известных клеев (белковых, растительных, каучуковых, натуральных смоляных, на основе эфиров целлюлозы, на основе искусственных смол и др.) наиболее полно отвечают перечисленным требованиям клеи на основе искусственных смол.

Искусственные смолы получают путем взаимодействия (конденсации) различных химических веществ. Наибольшее значение имеют продукты конденсации фенола и формалина (формальдегида), известные под названием бакелитовых смол или бакелита. Вместо фенола могут быть использованы родственные ему соединения — крезол (трикрезол) и резорцин.

Бакелитовая смола и изготовленный на ее основе бакелитовый клей обладают необратимыми свойствами. При определенных условиях смола переходит из плавкого и растворимого состояния в неплавкое и нерастворимое. Однако процесс этот очень длителен; для его ускорения можно применять нагревание (что не всегда удобно и выполнимо) или добавлять в состав клея вещества, ускоряющие процесс отверждения.

Клеи КБ-3 и, особенно, ВИАМ Б-3, наряду с присущими им положительными качествами, обладают некоторыми существенными недостатками, усложняющими их использование. Главными недостатками являются вредное воздействие этих клеев на организм человека и их относительная дефицитность. В то же время они наиболее полно удовлетворяют требованиям к клеям, применяемым в деревянном судостроении, и поэтому находят наибольшее применение.

Прочность клеевых соединений зависит от механических свойств клея как материала. В твердом состоянии клей хрупок, но различно реагирует на деформацииОпределение и классифицирование нарушения целостности корпуса судов при дефектации: при разрыве и кручении разрушается как хрупкий материал, а при сжатии — как пластичный.

Механические свойства фенольного клея ВИАМ Б-3 в твердом состоянии следующие:

| Предел прочности при сжатии δвсж | 560 кг/см2 |

| Предел прочности при растяжении δвр | 535 кг/см2 |

| Модуль нормальной упругости при сжатии Ес | 11200 кг/см2 |

| Молуль сдвига клея | В 1,5 раза больше модуля сдвига древесины |

Клей КБ-3 имеет показатели, близкие к указанным выше. Характеристики механических свойств древесины, склеенной при помощи клеев ВИАМ Б-3 и КБ-3, приведены в табл. 8.

Основной составляющей клея ВИАМ Б-3 является смола ВИАМ Б, представляющая собой вязкую жидкость от желтого до красно-коричневого цвета, получаемую при конденсации фенола и формальдегида в присутствии едкого бария как катализатора.

Смолу ВИАМ Б получают из фенола (100 вес. ч.), формалина 37%-ного (100 вес. ч.) и едкого бария (1 вес. ч.), взболтанного в пятикратном количестве воды.

Смолу Б для изготовления клея КБ-3 получают по следующей рецептуре:

| Таблица 8. Свойства древесины, склеенной клеями ВИАМ Б-3 и КБ-3 | ||||

|---|---|---|---|---|

| Наименование клея | Дубовые образцы, склееные | |||

| в сухом состоянии | после вымачивания в течение 48 часов | |||

| прочность при скалывании, кг/см2 | процент разрушения по древесине | прочность при скалывании, кг/см2 | процент разрушения по древесине | |

| ВИАМ Б-3 | 160 | 80 | 126 | 80 |

| КБ-3 | 160 | 80 | 128 | 80 |

Смола Б, так же, как и смола ВИАМ Б, представляет собой маловязкую жидкость от желтого до красновато-бурого цвета, без каких- либо примесей, расслоения, осадка и сгустков.

Преимуществом клея БК-3 является меньшее содержание свободного фенола (5% вместо 21% в клее ВИАМ Б-3), делающее клей КБ-3 менее вредным. Вместе с тем, в клее КБ-3 содержится больше воды (30%), чем в клее ВИАМ Б-3 (20%), что в некоторых случаях отрицательно сказывается на прочности клеевых соединений.

| Таблица 9. Состав смоляных клеев ВИАМ*Б-3 и КБ-3 | ||

|---|---|---|

| Марка клея | Компоненты | Вес. ч. |

| ВИАМ Б-3 | Фенольно-баритовая смола ВИАМ Б Ацетон технический Керосиновый контакт 1-го сорта (контакт Петрова) | 100 10 |

| КБ-3 | Фенольно-формальдегидная смола Б Керосиновый контакт 1-го сорта | 100 |

Примечание.

- Индекс “а” указывает кислотное число контакта, применяемого при приготовлении клея.

Состав клеев ВИАМ Б-3 и КБ-3 приведен в табл. 9. Ацетон, являющийся растворителем, добавляется в клей для понижения вязкости и увеличения жизнеспособности; при отсутствии его можно заменить этиловым (винным) спиртом, несколько удлинив процесс открытой выдержки склеиваемых деталей перед соединением.

Для отверждения фенольных клеев применяется керосиновый контакт (контакт Петрова), представляющий собой продукт обработки (очистки) керосинового дистиллата (нефтяные погоны, содержащие керосин) серной кислотой или серным ангидридом. В состав контакта входят сульфонафтеновые кислоты, способствующие отверждению клея. Контакт представляет собой густую, сиропообразную жидкость от желтого до темно-коричневого цвета.

Жизнеспособность клеев ВИАМ Б-3 и КБ-3 ограничена, поэтому клеевой раствор используют в течение 3—4 час. после изготовления. Качество клея контролируется определением вязкости. В случае применения клея пониженной жизнеспособности, с вязкостью смолы выше стандартной, помимо возможного снижения механической прочности, понижается водостойкость клеевого соединения.

Применяемые в производстве растворы фенольных клеев должны иметь следующую вязкость по вискозимеру № 36 (с соплом № 2 диаметром 5 мм): для склеивания усовых, торцовых и полуторцовых соединений, а также при сборочных работах — 40—120°; для склеивания древесины вдоль волокон — 30—90°.

Лабораторными испытаниями установлено, что склеивание древесины фенольными клеями допустимо при влажности древесины не свыше 18—20%, так как при большей влажности прочность соединенияРасчет на прочность деталей двигателя резко снижается (при влажности древесины 30% клеевое соединение становится вдвое менее прочным). Режимы склеивания древесины клеями ВИАМ Б-3 и КБ-3 приведены в табл. 10.

| Таблица 10. Режимы склеивания древесины клеями ВИАМ Б-3 и КБ-3 | ||

|---|---|---|

| Операции | Назначение | Продолжительность |

| Выдержка намазанных клеем образцов до соединения их между собой (открытая пропитка) | Пропитка древесины клеем и испарение растворителя | 4-15 мин. |

| Выдержка соединенных между собой образцов до начала их сдавливания (закрытая пропитка) | Продолжение пропитки, полное соединение двух покрытых клеем поверхностей и достижение клеем высокой вязкости, во избежание полного выдавливания его при запрессовке | 5-25 мин. |

| Склеивание при удельном давлении 2-4 кг/см2 и при температуре наружного воздуха 16 °C | Закрепление пропитки и создание тонкой наиболее прочной клеевой пленки между двумя поверхностями | Для прямолинейных деталей 10 час.; для изогнутых при склеивании деталей 20 час. |

| Выдержка после склеивания (по окончании предыдущей операции), при температуре наружного воздуха не ниже 16 °C | Полное затвердение с целью придания клеевому соединению наибольшей прочности | 1-2 суток |

Рекомендуемая толщина пленки клея в соединении 0,1—0,15 мм. Отвердевший клей ВИАМ Б-3 приобретает вишнево-красный цвет, что служит доказательством полного отверждения.

Основным критерием качества клеев ВИАМ Б-3 и КБ-3 служит их клеящая способность. Предел прочности при скалывании клеевого соединения образцов вдоль плоскости склейки для твердых пород древесины составляет не менее 130 кг/см², однако клан считается годным, если при пределе прочности не ниже 110 кг/см² образец полностью скалывается по древесине.

| Таблица 11. Состав смоляных клеев ВИАМ Б-3 и КБ-3 для склеивания при повышенной температуре (40-60 °C) | ||

|---|---|---|

| Марка клея | Состав | Вес. ч. |

| ВИАМ Б-3 | Фенольно-баритовая смола ВИАМ Б Ацетон или спирт этиловый Керосиновый контакт | 100 10 |

| КБ-3 | Фенольно-формальдегидная смола Б Керосиновый контакт | 100 |

Примечание.

- Индекс “а” указывает кислотное число контакта, применяемого при приготовлении клея.

Клеи ВИАМ Б-3 и КБ-3 могут быть использованы для горячей склейки судовых деревянных конструкций при повышенной температуре (40—60 °C), при этом клей имеет состав, приведенный в табл. 11. При склеивании детали выдерживаются под давлением от 1 часа 30 мин. до 1 часа 50 мин. (толщина склеиваемых пиломатериалов свыше 5 мм). Детали, склеенные горячим способом, могут подвергнуться механической обработке через 2 часа после склейки.

Клеевые соединения и элементы конструкций корпуса судна

1. Сращивание деталей по длине. Для сращивания деталей по длине применяются стыковые соединения — усовые и на накладках.

Стыковые усовые соединения применяются при сращивании отдельных целых деталей (например, досок обшивки, рис. 12), при соединении многослойных клееных деталей (например. киля с форштевнем, рис. 13), или при сращивании отдельных досок и брусков в многослойных элементах судовых , конструкций (рис. 14).

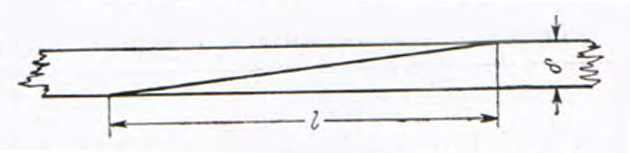

Длина усового соединения определяется по формуле:

где:

- l — длина усового соединения.

- δ — толщина склеиваемой детали.

- k — коэффициент, зависящий от условий работы соединения и породы древесины детали. Значения коэффициента k приведены в табл. 12.

Клеевой слой в усовых стыковых соединениях по возможности располагают в плоскости действия изгибающих сил, так как в этом положении он выдерживает нагрузку на 30—40% большую, чем если слой перпендикулярен к плоскости изгибающего момента.

Не рекомендуется применять в усовых соединениях нагельные средства крепления (болты, шурупы, нагели и т. п.), ввиду различной податливости клеевых и нагельных соединений. В том случае, когда усовое стыковое соединение при работе на разрыв неравнопрочно сечению целой детали, но должно надежно воспринимать другие возникающие в нем усилия (например, усилия отрыва в соединении киля с форштевнем), рекомендуется для большей надежности ставить болты.

При соединении целых и отдельных многослойных деталей, а также досок и брусков в многослойных элементах, состоящих из 2—4 слоев, не применяется склеивание в торец. Торцовое соединение деталей, работающих на разрыв, даже при самом тщательном его выполнении обеспечивает восприятие нагрузки, составляющей не более 25% предела прочности древесины деталиЖилые помещения малотоннажных судов при разрыве.

Соединения на накладках применяются при сращивании по длине элементов конструкций, в которых соединение может быть менее прочно, чем древесина целой детали. Такие соединения плохо работают на растяжение, так как вследствие эксцентричного приложения нагрузки к склеиваемым деталям в них, кроме скалывающих, возникают и отрывающие усилия. Соединения выполняются на двусторонних накладках, общая длина которых равна 30-кратной их толщине. Увеличивать общую длину накладок сверх указанного предела не имеет смысла, так как несущая способность соединения практически не возрастет.

| Таблица 12. Значения коэффициента k в формуле длины усового стыкового соединения | ||

|---|---|---|

| Порода древесины | Значение коэффициента k для соединений, работающих на разрыв (растяжение) | |

| равнопрочных с целой древесиной | неравнопрочных с целой древесиной | |

| Сосна, ель среднего качества и другие близкие по прочности породы | 10-12 | 4-6 |

| Сосна, дуб отборного сорта и другие близкие по прочности породы | 12-15 | 4-6 |

| Бакелизированная фанера | 20 | 10 |

Примечание.

- При определении длины усового стыкового соединения отдельных досок и брусков в длинном многослойном элементе значение коэффициента k принимают равным от 4 до 6.

В клеевых соединениях на накладках, работающих на растяжение (так же, как и в усовых соединениях), не рекомендуется применять нагельные средства крепления, поставленные сквозь накладки и соединяемые элементы. Их можно применять только для создания давления запрессовки при склеивании.

Соединения на накладках имеют следующие существенные недостатки: увеличивают габариты соединяемых деталей и напряжения по длине накладок распределяются неравномерно, что вызывает перегрузку клеевого слоя у концов накладок.

2. Изготовление многослойных элементов судовых конструкций. Имеющиеся в лесоматериалах пороки (сучки, трещины, косослой, гниль и др.) не всегда позволяют использовать эти материалы в целом виде для изготовления деталей несущих конструкций корпуса деревянного судна. Применение склеивания дает возможность, разрезав бревна на доски или бруски, удалить негодную часть древесины и изготовить многослойные детали, более прочные, чем из целой древесины. Поперечное сечение и длина деталей могут быть любые, без замков на нагельных средствах крепления, прочность которых намного ниже прочности целой древесины или клеевых соединений, и без перетеса слоев древесины, имеющего место при изготовлении кривых балок из целых бревен.

Склеивание наиболее выгодно при конструировании таких соединений и деталей, выполнение которых требует наименьших затрат времени и пиломатериалов. Важно, чтобы указанные соединения и детали позволяли использовать короткомерный и тонкомерный лесоматериал, значительно более дешевый.

Применение в клееной конструкции прочных пород древесины для наружных, более напряженных, волокон бруса и менее прочных дешевых пород — для внутренних слоев не только повысит прочность конструкции, но и позволит спроектировать ее с минимальным весом. На основании теоретических и экспериментальных исследований В. Т. Кэрри доказывает, что при использовании двух пород древесины, удельный вес одной из которых в два раза больше, слоистая прямоугольная балка, при прочих равных условиях, может быть сконструирована на 19% легче.

По английским и американским литературным данным, при выполнении практических расчетов прочности морских деревянных судов, рабочие напряжения в слоистых продольных связях допускаются примерно в два раза большими, чем в связях с тем же поперечным сечением, но выполненных из цельных штук древесины. Объясняется это тем, что клееная конструкция позволяет избежать внутренних пороков древесины.

Выгода изготовления слоистых клееных балок заключается еще и в том, что сушка тонких досок или брусков, из которых выклеиваются балки, может быть осуществлена значительно быстрее.

Хорошо высушенные доски не только гарантируют надежность клеевого соединения, но и являются профилактикой против преждевременного загнивания конструкции в процессе эксплуатации.

Кроме того, при склеивании можно применять гнутье, изготовляя детали необходимого сечения и нужной кривизны. У гнутых клееных деталей все волокна остаются неперерезанными, что делает их значительно прочнее деталей, вытесанных из цельных прямослойных бревен.

Выгода изготовления слоистых клееных балок заключается еще и в том, что сушка тонких досок или брусков, из которых выклеиваются балки, может быть осуществлена значительно быстрее. Хорошо высушенные доски не только гарантируют надежность клеевого соединения, но и являются профилактикой против преждевременного загнивания конструкции в процессе эксплуатации.

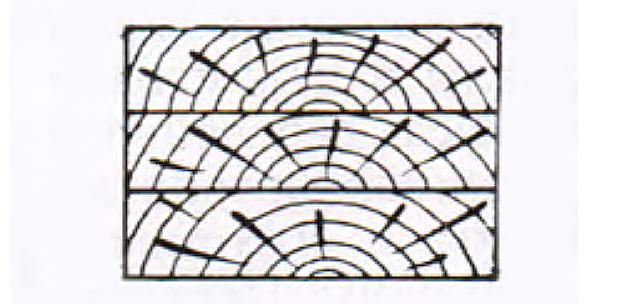

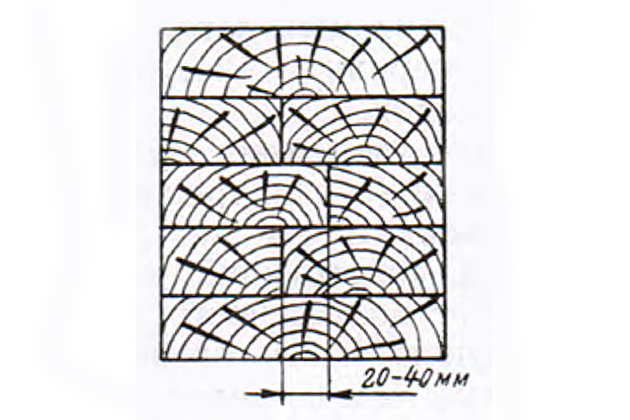

Склеивание досок и брусков в многослойном элементе производится по пласти (рис. 15). В случаях, когда ширина досок или брусков недостаточна, производится склеивание и по кромкам (рис. 16).

В слоистых балках, работающих на растяжение, расстояние между концами усовых соединений в смежных слоях выдерживается равным не менее полуторной длины уса, а для досок, расположенных через один слой, это расстояние может быть равно длине-уса.

В многослойных балках, работающих на изгиб, если они склеены из пяти и более слоев, допускается постановка в средних слоях более коротких досок и стыкование их в торец с разгонкой стыков в смежных слоях. В этом случае торцовые стыки следует относить в менее нагруженные участки балки. В четырех наружных слоях (по два с каждой стороны) доски стыкуются на ус вразгон.

В слоистых элементах набора, у которых отдельные слои состоят из двух-трех досок, склеенных по кромкам, допускается стыкование этих досок при помощи усовых соединений, расположенных в одном месте.

Слоистые балки могут состоять по ширине из двух-трех досок; в этом случае кромки склеиваемых досок в соседних слоях разгоняются. Расстояние между кромками 20—40 мм (в зависимости от размеров склеиваемых деталей) выдерживается всюду одинаковым (см. рис. 16).

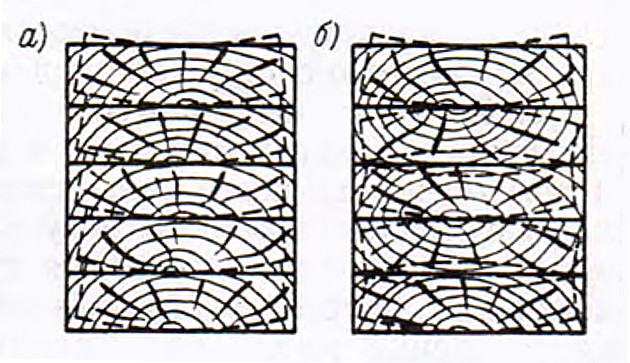

В смежных досках слоистых балок судового набора рекомендуется применять согласованное расположение годовых слоев (рис. 17, а). При чередующемся расположении годовых слоев (рис. 17, б) соблюдаются следующие условия:

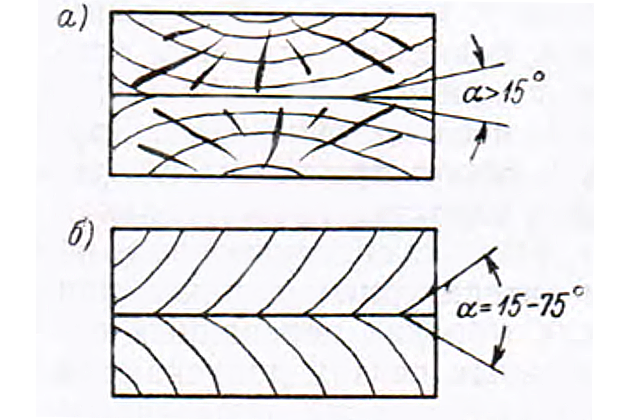

- в случае применения досок тангенциальной распиловки угол наклона между годовыми слоями должен быть более 15° (рис. 18, а);

- в случае применения досок радиальной распиловки угол должен быть равен 15—75° (рис. 18, б).

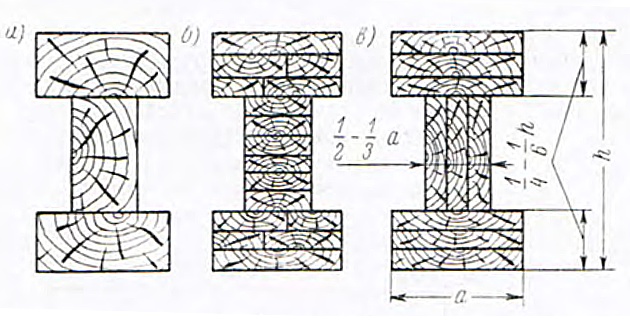

Двутавровые балки могут иметь полки и стенки, изготовленные из цельных брусков или склеенные из отдельных досок.

Доски в стенке балки располагаются параллельно или перпендикулярно полке. Толщина каждой полки двутавровой балки равна ¼—⅙ общей высоты профиля балки; толщина стенки равна ½—⅓ ширины полки (рис. 19).

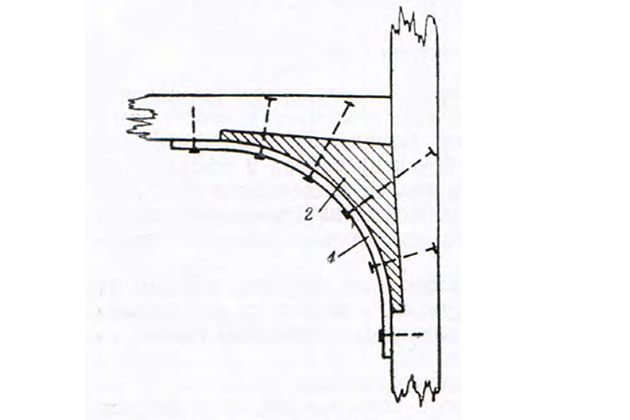

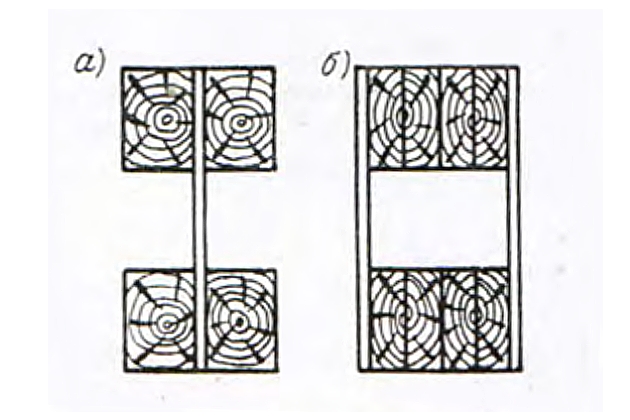

Для изготовления клееных балок применяется фанера. Такие балки могут быть двутаврового (рис. 20, а) и коробчатого (рис. 20, б) сечения с фанерными стенками. Доски, составляющие полки, приклеиваются к стенке с обеих сторон (или между стенками) пластями в один-два и более слоев. Для устойчивости листов стенки на них наклеиваются вертикальные бруски Бруски квадратные или прямоугольные с отношением высоты к ширине до 0,5 и сторонами, равными 5-10 толщинам фанерной стенки. Расстояние между брусками не более 1,0 м.x.

3. Угловые клеевые соединения. На судах на корабельном и катерном наборах угловые клеевые соединения осуществляются в основном в деталях поперечного набора корпусаРемонт судов из стеклопластика. При конструировании угловых клеевых соединений необходимо учитывать следующее:

- в условиях значительных изменений влажности древесины, в сопряжениях под углом 45° ширина соединяемых деталей не должна превышать 150, а в соединениях под углом 90°— 100 мм, так как клеевые угловые соединения при больших размерах поперечного сечения деталей недостаточно надежны;

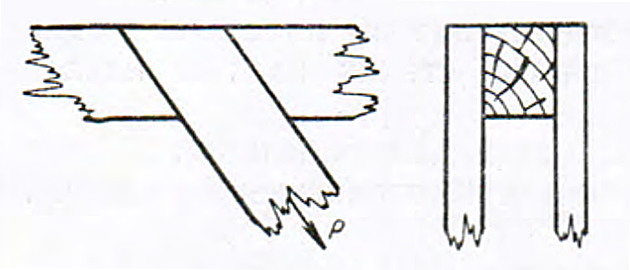

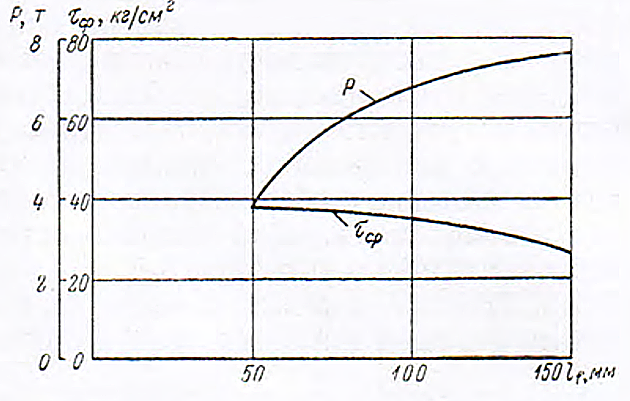

- длина поверхности склеивания не должна превышать 200 мм. если значительные сосредоточенные усилия действуют вдоль поверхности склеивания (рис. 21), так как эти усилия воспринимаются клеевым соединением неравномерно. Графическая зависимость разрушающей нагрузки и напряжений скалывания от длины поверхности склеивания приведена на рис. 22;

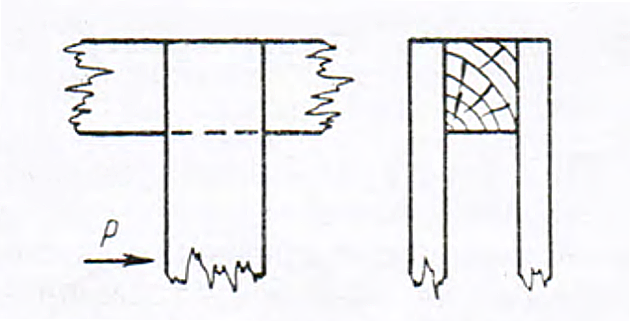

- в условиях незначительных изменений влажности могут применяться угловые клеевые соединения, находящиеся в основном под действием крутящего момента (рис. 23). Поверхность склеивания указанного соединения рассчитывается по следующей формуле:

где:

- F — площадь склеивания, см²;

- m — коэффициент запаса;

- Мкр — разрушающий крутящий момент, кгсм, действующий на клеевое соединение;

- 155 — эмпирический коэффициент.

вдоль поверхности склеивания) Р — разрушающая нагрузка, т; τср — среднее напряжение скалывания, кг/см²; lf — длина площади

склеивания, мм.

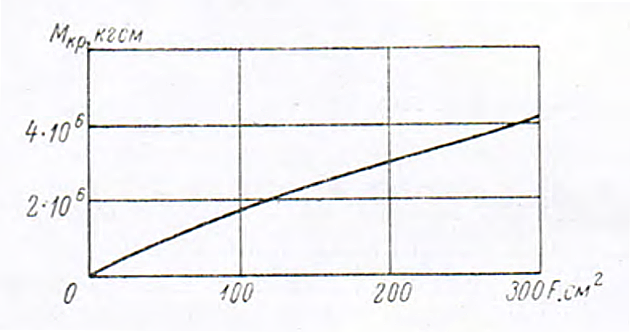

Формула (3) справедлива, если площадь склеивания углового соединения не превышает 200—400 см², а поверхность склеивания представляет прямоугольник с отношением сторон (ширины приклеиваемой детали к длине поверхности склеивания) от 1 до 0,5. На рис. 24 представлена графическая зависимость Мкр от площади склеивания, по которой происходит скалывание.

Угловые клеевые сопряжения ветвей шпангоутных рам и другие выполняются с помощью фанерных книц, наклеиваемых на соединяемые детали с обеих сторон. Между кницами можно вклеить брусок- заполнитель, равный по толщине склеиваемым деталям, полностью заполняющий все пространство (рис. 25, а) или приклеиваемый только по кромкам (рис. 25, б).