Современное судостроение требует все более совершенных судовых защитных покрытий для обеспечения долговечности и безопасности водного транспорта. Эти морские лакокрасочные материалы выходят далеко за рамки простой защиты от коррозии, становясь ключевым элементом в технологиях невидимки для судов. В данном обзоре рассматриваются особенности нанесения защитных ЛКМ на суда, поскольку качество их применения напрямую влияет на эксплуатационные характеристики. Особое внимание уделяется такой актуальной задаче, как защита кораблей от современных лазерных локаторов, а также приводится классификация типов радиопоглощающих материалов, применяемых для снижения радиолокационной заметности.

- Покрытия, поглощающие ИК-излучение

- Радиопрозрачные эмали для флота

- Применение радиопрозрачных ЛКМ

- Особенности нанесения радиопрозрачного ЛКМ

- Виды радиопрозрачных ЛКМ

- Радиопоглощающие материалы и покрытия

- История создания РПМ

- Типы РПМ и покрытий

- Покрытия, содержащие ферромагнитные порошки

- РПМ на основе диэлектрических потерь

- Покрытие Яумана

- Полимерные композиционные материалы – суперпластики

- РПП на основе наноструктур

- Покрытия по резине

- Защитный полимерный состав

- Методика применения защитного состава ЗПС-1М-З

Использование в судоремонте и судостроении определенных ЛКМ обусловлено требуемыми характеристиками. Специальные покрытия судов предназначены не только для защиты корпуса от механических повреждений, но и могут снизить видимость корпуса судов и кораблей для радаров.

Покрытия, поглощающие ИК-излучение

Во времена СССР активно занимались разработкой покрытий, поглощающих ИК-излучение. В результате научно-исследовательских работ, проведенных ЛНПО «Пигмент» совместно с ГОИ им. С. И. Вавилова и ЦНИИ им. А. Н. Крылова, были сформулированы концепции создания покрытий, поглощающих ИК-излучение.

В результате обширных исследований и технологических работ была создана специальная эмаль «Силак», обеспечивающая снижение теплового следа корабля в 1,5-2 раза (по сравнению со штатными покрытиями) при положительном контрасте температуры объекта (по сравнению с фоном). Разработанная эмаль по этому параметру находилась на уровне подобного типа материалов стран НАТО.

На рис. 1 показаны результаты тепловизионного измерения, свидетельствующие, что при использовании покрытия «Силак» отражение корабля в ИК-области снижается почти в 2 раза. Площадь поверхности корабля уменьшается, делая его менее заметным в ночное время суток.

а – левый борт без покрытия «Силак»; б – правый борт с покрытием «Силак»

К сожалению, последние 25 лет этим вопросам практически перестали уделять внимание, а за это время появились новые системы обнаружения, такие, как лазерные локаторы, для которых требуется защита с помощью специальных радиопоглощающих покрытий от радиолокационных средств поражения.

Радиопрозрачные эмали для флота

Современные корабли и гражданские суда оборудованы большим количеством антенн, радиолокационных станций, различных навигационных систем, которые требуют не только защиты от влаги, коррозии и УФ-излучения, но также применения только радиопрозрачных покрытий (рис. 2).

В составе радиопрозрачного покрытия не должно быть металлов и их производных (оксидов и др.). Все эпоксидные и хлорвиниловые эмали образуют условно прозрачные покрытия, если содержат наполнитель органической природы. Акриловые ЛКМ, не содержащие металлических наполнителей, также формируют радиопрозрачные покрытия. К таким ЛКМ относятся эмали АС-599, ХП-5184 и ЭП-140.

ФЛК-10 – разновидность радиопрозрачных ЛКМ, представляет собой бесцветный лак с высокой оптической прозрачностью. Лак применяют для защиты органического стекла от загрязнений и ненужной окраски снаружи. Обработанные лаком сохранившие прозрачность стекла используются в дорожном транспорте в качестве элементов дорожных ограждений, акустических экранов, пешеходных переходов и др.

Применение радиопрозрачных ЛКМ

Большое значение имеет цвет радиопрозрачной эмали. Для лучшего рассеивания солнечных лучей рекомендуется применять матовые эмали светло-серого цвета. Конечно, можно использовать эмали более темных тонов, но в этом случае окрашенная поверхность изделия, расположенного снаружи здания, под воздействием солнечных лучей будет сильно нагреваться.

Нанесение радиопрозрачного покрытия включает несколько этапов работы:

- снятие старого покрытия;

- шлифовка поверхности;

- обезжиривание и обеспыливание;

- грунтование радиопрозрачным материалом и сушка;

- окраска радиопрозрачной эмалью и полное отверждение покрытия.

Особенности нанесения радиопрозрачного ЛКМ

Качественное равномерное без подтеков радиопрозрачное покрытие образуется при нанесении пневматическим или безвоздушным распылением. В отсутствие возможности использовать оборудование для распыления можно применять кисть или валик.

Читайте также: Натурные испытания судовых лакокрасочных покрытий для судов и кораблей

Появившуюся на изделии ржавчину необходимо быстро ликвидировать путем частичной ремонтной окраски, в противном случае радиопрозрачное покрытие может потерять свои свойства. Старое лакокрасочное покрытие с изделия перед нанесением нового слоя эмали необходимо полностью удалить.

Виды радиопрозрачных ЛКМ

Эмаль ХС-527 – двухкомпонентная химстойкая быстросохнущая эмаль, предназначена для окраски металлических частей надводного корпуса и надстроек судов и других изделий, эксплуатирующихся в условиях морского климата. Эмаль наносят на предварительно загрунтованные поверхности стали, цветных металлов и сплавов. Допускается нанесение по стеклопластику и старым масляным, алкидным и перхлорвиниловым покрытиям.

Разбавление растворителем Р-4. В комплект входит полуфабрикат эмали ХС-527 и отвердитель ДГУ. Жизнеспособность после смешения компонентов – 8 ч.

Эмаль наносят методом пневматического распыления или кистью в 1-2 слоя с межслойной выдержкой при температуре 20 °С – 30 мин. Практическое высыхание (до степени 3) при температуре 20 °С – 1 ч. Рекомендуемая толщина отвержденного однослойного покрытия – 20-25 мкм, двухслойного – 40-50 мкм.

Рекомендуемые системы покрытий:

- фосфатирующая грунтовка – 1 слой;

- эмаль ХС-720 – 1 слой;

- эмаль ХС-527 – 2 слоя.

Эмаль XП-5184 предназначена для окраски стеклотекстолитовых поверхностей. Специальные покрытия судов на основе эмали ХП-5184 обладают радиопрозрачностью, хорошими физико-механическими характеристиками и могут использоваться при температуре от минус 60 до плюс 80 °С.

Технические характеристики эмали ХП-5184:

| Условная вязкость, с | 50-100 |

| Время высыхания до степени 3, ч, не более, при | |

| 20 °C | 24 |

| 80 °C | 3 |

| Твердость пленки, усл. ед. | 0,22 |

| Прочность пленки при ударе, см, не менее | 50 |

| Стойкость пленки к воздействию воды при 20 °C , ч, не менее | 72 |

| Диэлектрическая проницаемость, Ф/м, не более | 5,2 |

Эмаль ХП-5184 можно наносить методом пневмораспыления. Время межслойной сушки составляет 30 мин. Гарантийный срок хранения эмали ХП-5184 – 6 мес со дня изготовления.

Эмаль КЧ-5185 – термостойкая радиопрозрачная, покрытие на ее основе может выдерживать температуры до 250 °С. Эмаль КЧ-5185 представляет собой двухкомпонентный материал, состоящий из полуфабриката эмали и продукта АГМ-9, смешиваемых в определенном соотношении перед применением. КЧ-5185 выпускается белого и серого цветов.

Лакокрасочное покрытие можно длительно эксплуатировать при температуре до 100 °С и кратковременно (до 50 ч) – до 250 °С.

Эрозионная стойкость покрытия по СТП 1-595-9-110-84 составляет 10-12 циклов.

Комплексное лакокрасочное покрытиеЛакокрасочные материалы для защиты судов и кораблей с эмалью КЧ-5185 обладает радиопрозрачностью.

Сушка покрытия при температуре 120 °С – 2 ч, ремонтный вариант при 18-35 °С – 72 ч, толщина – 200 мкм.

Эмаль разрешена к применению в авиационной промышленности, имеет сертификаты и заключения ФГУП «ВИЛМ».

Эмаль «Винифтор» предназначена для окраски металлических, пластмассовых, бетонных и других поверхностей, подвергающихся атмосферным воздействиям в судостроении, строительстве, вагоностроении и химическом производстве.

Покрытие на основе эмали «Винифтор» радиопрозрачно, что подтверждено заключением ОАО «ЦНПО «Ленинец».

Покрытие устойчиво к:

- воздействию кислот;

- щелочей;

- газообразных агрессивных сред;

- УФ-излучения;

- пресной и морской воды;

- масло-бензостойкое.

Покрытие обладает пониженной горючестью, хорошими диэлектрическими свойствами, износоустойчиво, хорошо отмывается от радиоактивных загрязнений. Покрытие сохраняет защитные и декоративные свойства в течение 25-30 лет.

Радиопоглощающие материалы и покрытия

Радиопоглощающие материалы (РПМ) и радиопоглощающие покрытия (РПП) представляют собой класс материалов, применяемых в технологии снижения заметности (стелс-технология) для маскировки средств вооружения и военной техники от обнаружения радиолокационными средствами противника.

При взаимодействии электромагнитного излучения с РПМ происходят одновременно процессы поглощения, рассеяния (вследствие структурной и геометрической неоднородности материала) и интерференции радиоволн.

Будет интересно: История создания судовых покрытий

Различие между РПМ и РПП до некоторой степени условно и предполагает, что первые входят в состав конструкции объекта, а вторые, как правило, наносят на его поверхность. Условность разделения связана также с тем обстоятельством, что любой РПМ является не только материалом, но микроволновым устройством-поглотителем. Способность материала поглощать высокочастотное излучение зависит от его состава и структуры.

РПМ и РПП не обеспечивают поглощения излучения любой частоты, напротив, материал определенного состава характеризуется лучшей поглощающей способностью при определенных частотах.

Не существует универсального материала, способного поглощать излучения радиолокационной станции (РЛС) во всем частотном диапазоне.

Распространено заблуждение относительно того, что в результате применения РПМ объект становится невидимым для локаторов. В действительности РПМ способен лишь существенно снизить эффективную поверхность рассеяния объекта в конкретном диапазоне частот РЛС и не обеспечивает полную «невидимость» объекта при иных частотах излучения. РПМ являются лишь слагаемым обеспечения низкой заметности объекта наряду с конфигурацией летательного аппарата, конструктивно-компоновочными решениями, применением композиционных материалов, отсутствием собственных излучений и др.

История создания РПМ

Самая первая разновидность РПМ, известная под маркой Schornsteinfeger (по кодовому названию проекта по защите подводных лодок, установленных на противолодочных самолетах, от обнаружения РЛС союзников), представляла собой легкий слоистый материал, примененный немцами в годы Второй мировой войны для уменьшения отражающей способности шноркеля подводных лодок (дыхательной трубки для работы двигателя в подводном положении) при облучении РЛС с рабочей длиной волны 3-30 см (рис. 3).

При толщине РПМ 75 мм его структура представляла семь последовательно расположенных слоев полупроводящей бумаги, наполненной графитом, разделенных между собой промежуточными слоями диэлектрика – поливинилхлоридного пенопласта. В основе данного РПМ использован поглотитель Яумана, названный по имени его создателя – профессора Иогана Яуманна.

В Германии также во время Второй мировой войны были проведены работы по созданию самолета Horten Но IX, в конструкции которого впервые использованы РПМ (рис. 4).

Использование фанеры с высоким содержанием углерода позволило существенно снизить его радиолокационную заметность для сравнительно примитивных британских РЛС того времени. Отчеты разведки по указанным германским разработкам были рассекречены британским правительством только в 1960 г.

Типы РПМ и покрытий

Классификация типов РПМ и РПП достаточно условна. Ниже представлена классификация, употребляемая главным образом в Англии и США. Существует по меньшей мере три типа РПМ:

- резонансные,

- нерезонансные магнитные,

- и нерезонансные объемные материалы.

Резонансные РПМ для судов или частотно настроенные РПМ обеспечивают частичную или полную нейтрализацию отраженного от поверхности поглотителя излучения частью его, прошедшей по толщине материала. Эффект нейтрализации значителен при толщине поглотителя, равной ¼ длины волны излучения. В этом случае отраженные поверхностью поглотителя волны находятся «в противофазе».

Резонансные материалы наносят на отражающие поверхности объекта маскировки. Толщина РПМ соответствует ¼ длины волны излучения РЛС. Падающая энергия высокочастотного излучения отражается от внешней и внутренней поверхностей РПМ с образованием интерференционной картины нейтрализации исходной волны. В результате происходит подавление падающего излучения. Отклонение ожидаемой частоты излучения от расчетной приводит к ухудшению характеристик поглощения, поэтому данный тип РПМ эффективен при маскировке от излучения РЛС, работающей на стандартной неизменяемой моночастоте.

Нерезонансные магнитные РПМ содержат частицы феррита, распределенные в эпоксидном пластике или в покрытии. Поскольку нерезонансные магнитные РПМ рассеивают энергию высокочастотного излучения по большой поверхности, результатом является тривиальное повышение ее температуры. Иными словами, эффективная площадь рассеяния уменьшается за счет ухудшения ИК-сигнатуры объекта. Основное преимущество нерезонансных магнитных РПМ состоит в их широкополосности – эффективности поглощения излучения в широком диапазоне частот. Эффективность резонансных РПМ, напротив, ограничена узким диапазоном расчетных частот излучения.

Нерезонансные объемные РПМ обычно применяют в виде относительно толстых слоев, поглощающих большую часть подводимой энергии до подхода и возможного отражения волны от металлической задней пластины. Принцип их работы основан на использовании как диэлектрических, так и магнитных потерь, последнее – за счет добавления соединений феррита. В некоторых случаях в пенополиуретановую матрицу вводят графит.

Тонкие специальные покрытия судов, полученные из диэлектриков и проводников, являются узкополосными, поэтому в тех случаях, когда добавленная масса и стоимость не являются критичными, используются магнитные материалы как в резонансных, так и в нерезонансных РПМ.

Градиентные РПМ – многослойные структуры с плавным или ступенчатым изменением по толщине комплексной диэлектрической (или магнитной) проницаемости. В этом случае тангенс угла диэлектрических потерь стремятся увеличить в направлении к задней поверхности. Этот тип РПМ технологически сложен.

Покрытия, содержащие ферромагнитные порошки

Одним из наиболее известных типов РПП является «iron ball paint», содержащее микросферы карбонильного железа или феррита, которое использовалось на американском разведывательном самолете Lockheed SR-71 Blackbird (рис. 5). Была разработана специальная конструкция планера самолета, не содержащая вертикальных поверхностей. Покрытие способно поглощать радиоволны в определенном диапазоне частот РЛС. При облучении радиоволнами содержащиеся в покрытии молекулы феррита под действием переменного магнитного поля приходят в колебательное движение, преобразуя энергию высокочастотного излучения в тепло, которое передается конструкции аппарата и рассеивается. В данном случае наблюдается тот же физический принцип, в соответствии с которым происходит разогрев воды в микроволновой (высокочастотной) печи. На самолете F-117 «Найтхок» покрытием, содержащим микросферы феррита, заполнены зазоры между плитками РПМ, наклеенными на поверхность фюзеляжа.

Другой тип РПМ, работающий по аналогичному принципу магнитных потерь, выполнен в виде листов неопренового каучука, наполненного зернами феррита или частицами графита (с содержанием около 30 % кристаллического углерода), распределенными в полимерной матрице. Плитки такого материала были установлены на первых модификациях самолета F-117А.

ВВС США приняли на вооружение РПП на основе композиции ферромагнитной жидкости и немагнитных материалов. При использовании этого покрытия с уменьшенной способностью отражения электромагнитных волн достигается снижение радиолокационной заметности летательных аппаратов.

РПМ на основе диэлектрических потерь

Этот тип РПМ представляет собой чередование диэлектрических и проводящих слоев. Уменьшение уровня отраженного сигнала достигается за счет противофазного сложения волн, отразившихся от металлической поверхности объекта, диэлектрических прослоек и электропроводящих слоев.

Покрытие Яумана

Покрытие или поглотитель Яумана представляет собой радиопоглощающее устройство. В 1943 г. оно было создано в виде двух отражающих поверхностей и проводящего заземленного экрана с равными расстояниями между ними. Являясь резонансным поглотителем, использующим интерференцию волн для подавления отраженной волны, покрытие Яумана использует фиксированное расстояние, равное ¼ длины волны между первой отражающей поверхностью и заземленным экраном и между обеими отражающими поверхностями; таким образом, суммарная толщина составляет ½ длины волны.

Рекомендуется к прочтению: Типы и свойства различных пленкообразователей для судовых ЛКМ

Покрытие Яумана при использовании двухслойной схемы дает два максимума поглощения по диапазону длин волн. Все слои покрытия должны быть параллельны между собой и параллельны токопроводящей поверхности, которую они экранируют. В окончательном варианте, принятом для установки на подводной лодке, покрытие Яумана представляло собой набор параллельных отражающих листов, разделенных слоями диэлектрика (пенопласта). Проводимость этих листов увеличивается по мере приближения к защищаемой металлической поверхности.

Полимерные композиционные материалы – суперпластики

«Суперпластики» (super plastics) – группа полимерных композиционных материалов, превосходящих по удельной прочности высокопрочные стали и титановые сплавы и способных поглощать электромагнитное излучение. При использовании в конструкции фюзеляжа самолета они «прозрачны» для излучения РЛС в отличие от металлов, обладающих свойством отражения падающего излучения в сторону излучателя при нормальном расположении поверхности корабля относительно падающего излучения. Наглядный пример применения таких материалов – шведский корвет «Висбю», подробное описание которого представлено в статье “Перспективные ЛКМ и материалы для судов и кораблей”Перспективные лакокрасочные и конструкционные материалы для судов и кораблей.

К материалам, специально созданным для применения в виде поглотителей электромагнитного излучения, либо естественно проводящим полимерам относятся:

- материалы, поглощающие электромагнитное излучение с частотой 2·108 – 3·1012 Гц (диапазон сверхвысоких частот, СВЧ-диапазон);

- естественно проводящие полимеры с объемной проводимостью, превышающей 10 000 См/м, и с поверхностным удельным сопротивлением менее 100 Ом на основе таких полимеров, как полианилин, полипиррол, политиофен, полифенилен-винилен.

РПП на основе наноструктур

В ОАО «НИИ «Феррит-Домен» (Санкт-Петербург) в течение ряда лет проводятся исследовательские работы по созданию тонкопленочных наноструктурированных РПМ нового поколения для СВЧ-диапазона 1-300 ГГц. В предлагаемой технологии применяется принципиально новый материал на основе тонких пленок аморфного гидрогенизированного углерода с ферромагнитными наночастицами, нанесенными на гибкую подложку из арамидной ткани методом ионно-плазменного магнетронного напыления. Пленки аморфного гидрогенизированного углерода с магнитными наночастицами составов α-CH:(Ni), α-CH:(Co) и α-CH:(Fe) на подложках из арамидной ткани размером 620 × 750 мм были получены реактивным ионно-плазменным методом при одновременном распылении мишеней из графита и соответствующего металла в среде аргона и водорода на вакуумной установке магнетронного напыления конвейерного типа фирмы Leybold Heraus (Германия).

Уровень микроволнового поглощения зависит от толщины, химического состава, микроструктуры, концентрации и размера магнитных частиц в пленке. Микроструктуру и химический состав пленок исследовали на электронном микроскопе VEGA//LMU с энергодисперсионным микроанализатором JNCA Enorgy 350DC и полевом микроскопе MIRA/TESCAN. Толщину пленок определяли как непосредственно на рабочих образцах на срезе арамидной нити, так и на образцах-свидетелях, полученных в тех же условиях на подложках из ситалла и кремния.

По оценочным данным, толщина напыляемой пленки составляет 0,17-1,25 мкм в зависимости от расположения поверхности нити к направлению напыления. Для определения микроволновых свойств пленок аморфного гидрогенизированного углерода с магнитными наночастицами разработана методика измерения комплексных диэлектрической ε*= ε′ – iε″ и магнитной μ* = μ′- iμ″ проницаемостей. Это резонаторный метод, который позволил решить проблему измерения μ* и ε* тонких пленок в диапазоне частот от 300 МГц до 40 ГГц. Величины комплексных магнитной μ* и диэлектрической ε* проницаемостей тонких пленок составляют единицы и несколько тысяч соответственно.

Для расширения границ частотного диапазона и повышения уровни поглощающих свойств разработаны многослойные РПП размером 600 × 600 мм, толщиной 1-3 мм и приведенной удельной массой 1,0-1,5 кг/м². РПП представляют собой набор слоев пленок аморфного гидрогенизированного углерода с магнитными наночастицами на подложке из арамидной ткани, количество которых рассчитывается по известным алгоритмам с применением значений комплексных магнитных и диэлектрических проницаемостей каждого слоя.

Разработанные специальные защитные покрытия для военных кораблей хорошо совмещаются со сложными формами защищаемых объектов, а также могут быть использованы в качестве конструкционного материала для изготовления корпусов летательных аппаратов, в том числе покрытия для беспилотных катеров, легких морских катеров, кораблей и других изделий военной техники.

Предлагается к прочтению: Покрытия для внутренних помещений судов

Основные преимущества тонкопленочных РПП на основе наноструктурированных пленок перед традиционными материалами:

- использование одного вида покрытий с высоким поглощением в сверхшироком диапазоне частот 7-300 ГГц;

- малая приведенная удельная масса (на единицу площади) 1-1,5 кг/м²;

- высокая механическая прочность и термостойкость;

- устойчивость к климатическим воздействиям и агрессивным средам.

Созданные РПП прошли испытания в научно-техническом центре кораблестроения и морской техники ФГУП ЦНИИ им. акад. А. Н. Крылова и в крупнейшем российском авиационном холдинге «ОКБ Сухого», получены заключения о перспективности и актуальности разрабатываемых материалов для военного и гражданского применения.

Покрытия по резине

Подводная лодка, находящаяся в подводном положении, может быть обнаружена противолодочными силами противника в первую очередь с помощью гидроакустических средств. Все виды противолодочного оружия: глубинные бомбы, противолодочные торпеды и другие – могут успешно использоваться противником только в том случае, если он сумеет установить гидроакустический контакт с подводной лодкой с помощью своих шумопеленгаторных или гидролокационных станций. Поэтому в борьбе с противолодочными силами большое значение имеют мероприятия, направленные на уменьшение гидроакустической заметности лодки и на подавление гидроакустических средств противника.

Это может быть достигнуто путем снижения шумности подводной лодки, покрытия корпуса лодки звукопоглощающими материалами, а также разработки и применения специальных средств гидроакустической маскировки и создания помех шумопеленгаторным и гидролокационным станциям противника. Поэтому уже во время Второй мировой войны предпринимали различные меры для снижения шумности лодок.

В германском флоте существовал запрет выходить в море в том случае, если шумность лодки превышала установленную норму.

Немцы первыми начали применять на подводных лодках резиновое покрытие, которое также необходимо для защиты от действия морской воды и обрастания микроорганизмами.

В настоящее время в России производятся два материала для окраски резины: эмаль КЧ-529 противообрастающая (черного и коричневого цветов) и КЧ-136 (защитного, черного и белого цветов).

Эмаль КЧ-529 (ТУ 2313-127-05034239-99) предназначена для защиты от обрастания резины, эксплуатирующейся в морской воде, а также для маркировки металлических, бетонных и резиновых изделий (рис. 6).

Эмаль не содержит экологически опасных компонентов.

| Основные показатели | |

|---|---|

| Цвет пленки эмали | Черный, коричневый, белый |

| Массовая доля нелетучих веществ, %: – черная – коричневая | 63-70 73-79 |

| Время высыхания до степени 3 при 20 °C, ч, не более | 8 |

| Условная вязкость по ВЗ-246 с диаметром сопла 4 мм, с: – черная – коричневая | 25 35 |

| Коэффициент яркости покрытия, % | 1,1-1,5 |

| Срок службы покрытия, мес, не менее | 12 |

Эмаль КЧ-136 (ТУ 2313-189-56271024-2003) черного цвета тиксотропная предназначена для защиты изделий из резины, белого цвета – для маркировки резиновых изделий, а также для маркировки металлических и бетонных поверхностей. Лакокрасочное покрытие обладает светостойкостью, устойчивостью к действию морской и пресной воды.

| Основные показатели | |

|---|---|

| Цвет и внешний вид пленки | Черный, белый |

| Массовая доля нелетучих веществ, %: – черная – белая | 20-30 35-42 |

| Время высыхания до степени 3 при 20 °C, ч, не более | 4 |

| Условная вязкость по ВЗ-246 с диаметром сопла 4 мм, с | 50-130 |

| Коэффициент яркости покрытия, % | 1,5 |

Защитный полимерный состав

В ХК «Пигмент» разработана и выпускается специальная серия защитных полимерных съемных составов (ЗПС) – ЗПС-1М, ЗПС-1М-3, ЗПС-4 (зимний вариант), предназначенных для дезактивации или изоляции радиоактивных загрязнений на поверхностях из нержавеющей стали или окрашенных различными эмалями, работающих при положительных и отрицательных температурах в условиях объектов ВМФ и атомных электростанций.

съемные защитные полимерные составы для дезактивации ЗПС и покрытия на его основе удовлетворяют следующим требованиям:

- имеют контрастный цвет (оранжевый или синий);

- не вызывают местных видов коррозии металлических поверхностей, на которые они нанесены;

- покрытие обладает минимальной адгезией;

- покрытие имеет пониженную горючесть (длина затухания пламени по ГОСТ 21227 не более 60 мм);

- покрытие износостойкое и допускает хождение по нему личного состава. Износостойкость защитного полимерного покрытия составляет не менее 2 000 ходов движущегося стирающего устройства по методике НПФ «Пигмент»;

- возможность нанесения на поверхности без предварительной подготовки (очистки механическим или химическим способом);

- возможность нанесения любыми методами: кистью, валиком, пневмораспылением;

- время высыхания одного слоя покрытия до степени 1 (по ГОСТ 19007) при температуре 20 °С не превышает 2 ч, при температуре 5 °С – 24 ч;

- покрытие имеет коэффициент дезактивации 102-103.

Составы ЗПС-1М, ЗПС-1М-3 представляют собой двухкомпонентную систему, состоящую из основы – суспензии пигментов и наполнителей в водном растворе гомополимерной поливинилацетатной дисперсии и активирующей добавки – ортофосфорной кислоты (5,5 кг на 100 кг основы). Выпускается оранжевого цвета.

Состав ЗПС-4 (зимний вариант) также двухкомпонентный. Основа представляет собой суспензию пигментов и наполнителей в водно-спиртовом растворе метилолполиамидной смолы, активирующая добавка – оксиэтилиденфосфоновая кислота (1 кг на 100 кг основы). Выпускается синего цвета.

ЗПС-1М наносят при температуре 5-40 °С и относительной влажности до 95 %, ЗПС-4 – при температуре от минус 20 до +40 °С и относительной влажности 95 %.

Читайте также: Термостойкие покрытия для судов и кораблей в суровых климатических условиях

Расход состава при нанесении одного слоя пневматическим или безвоздушным распылением для ЗПС-1М составляет 150-200 г/м², для ЗПС-4 – 120-160 г/м². Толщина трехслойного покрытия ЗПС-1М составляет 150-220 мкм, ЗПС-4 – 120-180 мкм.

Гарантийный срок хранения основы – 12 мес со дня изготовления.

Методика применения защитного состава ЗПС-1М-З

Перед применением компоненты состава ЗПС-1М-З при необходимости размораживают при температуре (20±2) °С. Пигментную пасту тщательно перемешивают до полного исчезновения осадка в течение 10-15 мин, а затем смешивают с дисперсией ПВА в требуемом соотношении и перемешивают в течение 5-10 мин. При необходимости в состав добавляют активирующую добавку (ортофосфорную кислоту) и снова размешивают деревянной мешалкой в течение 5-10 мин до достижения однородной массы. Активирующую добавку вводят при перемешивании небольшими порциями во избежание насаждения компонентов. При необходимости вязкость состава корректируется добавлением воды.

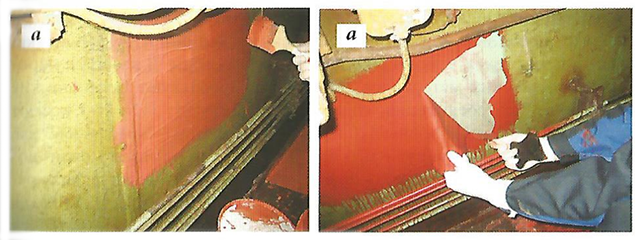

Состав ЗПС-1М-3 наносят на поверхность установками пневматического или Технологические правила нанесения лакокрасочных материалов в судоремонтебезвоздушного распыления. Допускается нанесение кистью и валиком (рис. 7, а).

Состав наносят без разбавления с исходной вязкостью 60-150 с по вискозиметру ВЗ-246 с диаметром сопла 4 мм при температуре 5-40 °С и относительной влажности до 95 %.

Продолжительность сушки ЗПС до степени 3 в зависимости от температуры приведена ниже:

| Продолжительность сушки ЗПС до степени 3 | |

|---|---|

| Температура, °C | Время высыхания, ч |

| 5-7 | 6-8 |

| 8-12 | 4-6 |

| 13-17 | 3-4 |

| 18-20 | 2-3 |

В отсутствие вентиляции время сушки увеличивается в 2,5-3,0 раза.

Расход состава ЗПС-1М-3 при нанесении одного слоя распылением составляет 150-200 г/м², кистью – 130-180 г/м².

а – нанесение; б – снятие

Толщина трехслойного покрытия – 120-220 мкм.

После высыхания пыль и различные механические включения остаются локализированными в массе пленки полимерного состава. Состав легко снимается с поверхности вследствие низкой адгезии (рис. 7, б).