Судовые покрытия внутренних помещений, верхних помещений и надстроек, а также внутренних помещений – должны обладать пожаробезопасными свойствами. Цветовая схема определяется, как правило, в зависимости от назначения. Так, внутренние помещения судов, в частности жилые, следует покрывать цветами красной цветовой палитры.

- Особенности применения судовых покрытий для внутренних помещений

- Санитарно-химические свойства покрытий

- Пожароопасность лакокрасочных покрытий

- Покрытия пониженной горючести

- Покрытия, образующие негорючие газы

- Покрытия, ингибирующие радикально-цепные реакции горения

- Покрытия, образующие защитные пленки или пенококсовый слой (ПКС)

- Декоративные свойства покрытий

- ЛКМ для внутренних помещений, применяемые в настоящее время

- ЛКМ для окраски внутренних помещений иностранных производителей

- Новые материалы для окраски внутренних помещений

- Декоративные материалы

- Противопожарные вспучивающиеся покрытия

- Покрытие для судовых приборов и оборудования

Особенности применения судовых покрытий для внутренних помещений

Интерьер помещений создает благоприятные условия для работы и отдыха людей при плавании на судах и кораблях. Такие условия достигаются соответствующим освещением и применением декоративно-отделочных материалов для облицовки бортов, переборок судовых помещений и покрытия полов.

К декоративно-отделочным материалам относятся:

- металлопласт;

- бумажно- и древесно-слоистые пластики;

- древесно-стружечные и минераловолокнистые плиты, облицованные слоистыми пластиками;

- листы из пластмассы и пластмассовые отделочные профили;

- линолеум;

- пленочные материалы;

- облицовочные плитки и самые разнообразные ЛКМ.

ЛКМ, предназначенные для окраски внутренних помещений судов, изготавливают на основе пленкообразователeй разной химической природы, находящихся в различных физических состояниях: растворов пленкообразующих полимеров и олигомеров, жидких олигомеров без растворителей, водных растворов неорганических пленкообразователей, а также их сочетаний.

Несмотря на большое разнообразие ЛКМ, применяемых в настоящее время, к ним предъявляются общие требования, обусловленные особенностями окрасочных работ и условиями эксплуатации во внутренних судовых помещениях. Многие материалы, используемые во внутренних судовых помещениях, пока не соответствуют современным требованиям судостроения (рис. 1).

В последнем десятилетии особую важность приобрели повышенные требования к санитарно-гигиеническим показателям, предъявляемые при нанесении ЛКМ. Условия окраски во внутренних помещениях затрудняют удаление токсичных веществ (главным образом растворителей), выделяющихся при нанесении ЛКМ.

Идеальными в этом отношении являются ЛКМ, не содержащие растворителей или получаемые на основе водно-дисперсионных сополимеров. Однако в настоящее время такие материалы выпускают в ограниченном количестве и в ряде случаев они не удовлетворяют другим эксплуатационным требованиям.

Будет интересно: Морские микроорганизмы, которые чаще всего «цепляются» к корпусу судна

Поскольку практически все внутренние помещения судов в той или иной степени обитаемые, к покрытиям, используемым во внутренних судовых помещениях, предъявляются общие санитарно-химические требования. Другое общее требование, предъявляемое ко всем покрытиям для внутренних судовых помещений, — пониженная горючесть, предупреждающая распространение пламени во время пожара.

Санитарно-химические свойства покрытий

Практически все лакокрасочные покрытия при эксплуатации выделяют в окружающее пространство какие-либо химические соединения.

Выделение токсичных соединений — один из основных показателей, определяющий пригодность покрытий для использования во внутренних судовых помещениях. То же самое требование нетоксичности предъявляется и к покрытиям емкостей для хранения пищевых продуктов, в частности цистерн питьевой воды, для перевозки растительного масла, вина и других продуктов.

Концентрация токсичных соединений во внутренних помещениях зависит от различных факторов, которые можно разделить на две основные группы:

- внутренние, определяемые свойствами самого покрытия;

- внешние, определяемые условиями эксплуатации покрытий.

Один из наиболее важных внутренних факторов — концентрация летучих соединений в лакокрасочной пленке. К ним относятся остаточные растворители (если покрытие было сформировано при их использовании), остаточные мономеры, содержащиеся в пленкообразователе, а также продукты деструкции пленкообразователя.

Механизм выделения летучих веществ из покрытий одинаков как для мономеров, так и для растворителей, поэтому для иллюстрации можно применять наиболее изученные в этом отношении системы: покрытия, получаемые из растворов полимеров. Если покрытие формируется из растворов, то концентрация растворителей в покрытии определяется летучестью растворителей и способностью покрытий удерживать остаточные растворители. Концентрация остаточных мономеров в покрытии зависит в основном от степени чистоты пленкообразователя и летучести мономера. Если мономер достаточно летуч, то часть его удаляется в момент образования пленки.

Удерживание остаточных растворителей происходит при переходе от первой ко второй стадии пленкообразования, когда на поверхности формируемого покрытия образуется пленка полимера, находящегося в стеклообразном состоянии. Поэтому в данном случае определяющим фактором является температура стеклования. Стеклообразные полимеры в отличие от эластомеров удерживают большее количество остаточных растворителей.

Добавление низкомолекулярных смол (эпоксидных, фенолформальдегидных) в качестве модификаторов может в зависимости от химической природы по-разному влиять на удержание остаточных растворителей. В общем случае низкомолекулярные смолы действуют как пластификаторы и снижают содержание остаточных растворителей.

Однако если эти смолы сильно удерживают растворители, то не следует ожидать снижения содержания растворителей в композиции. На практике часто возникает вопрос: может ли увеличиться содержание остаточных растворителей в покрытии, если повысить содержание растворителя в исходном ЛКМ, т. е. разбавить его?

Предлагается к прочтению: Особенности коррозии в морской и пресной воде

Если иметь дело с системой пленкообразователь — один растворитель, то разбавление исходного ЛКМ не скажется на содержании остаточного растворителя. Если же для разбавления применять смесевой растворитель, состоящий из компонентов с разной летучестью, то состав композиций с различным исходным содержанием полимера в процессе пленкообразования будет меняться по-разному. В этом случае к началу второй стадии в пленке будут находиться растворители различного состава: более разбавленные системы будут содержать большее количество компонентов растворителя с низкой летучестью, что соответственно приведет к повышению содержания остаточных растворителей. Чтобы избежать этого, разбавлять ЛКМ следует наиболее летучим компонентом смесевого растворителя.

Источник: Freeimages

На удаление растворителей из покрытия влияют свойства и объемная концентрация пигментов (ОКП) и наполнителей. Так, чешуйчатые пигменты и наполнители, в частности алюминиевая пудра, способствуют удержанию растворителя. Этим свойством также обладают мелкодисперсные пигменты.

При увеличении ОКП диффузия растворителей затормаживается вследствие барьерного действия частиц пигментов. При превышении ОКП критического значения нарушается однородность связующего, возрастает дефектность структуры и скорость испарения вновь увеличивается. В зависимости от характера поверхности пигменты (или наполнители) могут избирательно взаимодействовать либо с полярным, либо с неполярным компонентом смесевого растворителя.

Добавка сиккативов на основе Со, Mn, Fe значительно снижает скорость испарения растворителей, что объясняют образованием поверхностной пленки сиккативов, замедляющей испарение растворителя. Подобным образом действует парафин, который используют специально для замедления испарения растворителей.

К условиям эксплуатации, влияющим на санитарно-химические свойства покрытий, следует отнести:

- температуру;

- насыщенность объема окрашенной поверхности;

- наличие и производительность вентиляции;

- влажность и наличие конденсата.

При повышении температуры эксплуатации покрытия выделение токсичных соединений в окружающую среду увеличивается, так как при этом возрастает диффузия низкомолекулярных веществ через полимерную пленку. К резкому повышению выделения токсичных соединений из покрытий приводит превышение температуры стеклования полимера, так как в этом случае коэффициент диффузии изменяется скачкообразно.

Теоретически увеличение содержания токсичных соединений во времени возможно до тех пор, пока их концентрация не достигнет значений, определяемых равновесием растворителя в покрытии и окружающей среде. Однако это справедливо только для абсолютно герметичных объемов. Кроме того, равновесная концентрация достигается в течение весьма длительного срока. Поэтому чаще всего концентрация токсичных соединений в среде определяется скоростью их выделений из покрытия. Вследствие этого на концентрацию летучих соединений, выделяющихся из покрытия, влияет соотношение площади окрашенной поверхности к объему помещения, м²/м³. Увеличение этого соотношения приводит к повышению концентрации токсичных соединений в окружающей среде.

Рекомендуется к прочтению: Лакокрасочные материалы для защиты судов и кораблей

Чаще всего в обитаемых помещениях судна предусмотрена вентиляция или установки кондиционирования воздуха. Поэтому концентрация в воздухе токсичных соединений, выделяющихся из покрытия, будет определяться кратностью обмена воздуха, поскольку поступающий в помещение чистый воздух снижает начальную концентрацию.

Влажность практически не влияет на концентрацию токсичных соединений. Однако при наличии конденсации концентрация токсичных соединений будет снижаться из-за растворения в конденсате водорастворимых компонентов токсичных выделений, например, спиртов и некоторых кетонов.

Пожароопасность лакокрасочных покрытий

Пожарная безопасность на судах и кораблях чрезвычайно важна. Суда являются автономными, их помещения с разной степенью пожарной опасности располагаются рядом, в их конструкциях есть горючие материалы, в помещениях есть источники зажигания, пути эвакуации ограничены. Названные факторы значительно повышают пожароопасность судовПожаробезопасность нефтеналивных танкеров. В связи с этим вопросы обеспечения безопасности людей при авариях или пожарах на судах особенно актуальны.

Суда проектируют и строят по специальным правилам, которые отличаются от норм на строительство наземных зданий и сооружений. Нормы безопасности в этих правилах постоянно совершенствуют с учетом мирового опыта.

Образование пожаров на судах имеет свою специфику вследствие архитектурно-конструктивных и технологических особенностей строительства и существенно отличается от пожаров в наземных зданиях и сооружениях. При пожаре на судах чаще наблюдаются явления, характеризующие высокую скорость распространения опасных факторов пожара и предопределяющие сложность эвакуации людей. Во время пожара на судах наблюдается более быстрая теплопередача от очага пожара в смежные помещения, чем в зданиях, из-за высокой теплопроводности металлических конструкций или разрушения в процессе нагрева конструкций из полимерных материалов.

Преимущественно пожар возникает в одном из помещений (каюте, салоне, кладовой) и некоторое время развивается незаметно. Чаще пожар на судах возникает в жилых и служебных помещениях, а также в машинных отделениях из-за неосторожного пользования огнем, неисправности оборудования, нарушения правил технической эксплуатации энергетических установок и противопожарных требований. Желание улучшить условия пребывания людей на судах привело к широкому применению для отделки помещений различными полимерными, текстильными материалами и ЛКМ. Данные материалы увеличили вероятность не только быстрого развития пожара, но и его возникновение даже от таких маломощных источников огня, как непогашенные спички и сигареты. Так, причиной пожара на теплоходе «Сергей Абрамов» 14 ноября 2011 г. стал непотушенный окурок в каюте экипажа (рис. 2).

По данным Международной морской организации, количество пожаров на судах, связанных с зажиганием такого типа, составляет в среднем 29%. Суда можно считать объектами с массовым пребыванием людей, которые плохо знакомы с устройством судна и не могут знать структуру путей эвакуации. Для того чтобы обеспечить пожарную безопасность на судах, была разработана Международная конвенция по охране человеческой жизни на море (1960 г.), которая ограничила использование горючих материалов в жилых и служебных помещениях и в постах управления. В соответствии с положением Конвенции все судостроительные материалыМатериалы, используемые в судостроении подразделяют на негорючие и горючие. К негорючим относятся все материалы, которые при нагревании до 750 °С не воспламеняются и не выделяют горючих газов в количествах, достаточных для их воспламенения от открытого источника огня.

Все ЛКМ, кроме неорганических (например, силикатных), являются горючими. Одной из характеристик, положенных в основу классификации горючих материалов, является скорость распространения пламени по поверхности, в соответствии с которой покрытия делят на две группы:

- медленно распространяющие пламя;

- быстро распространяющие пламя.

Покрытия, используемые в настоящее время для отделки внутренних помещений судов, как правило, относятся к материалам, медленно распространяющим пламя при пожаре. Для характеристики таких материалов используют термин «покрытия пониженной горючести».

Для определения степени возгораемости судостроительных материалов сейчас приняты два метода: метод «огневой трубы» и калориметрии.

Метод «огневой трубы» используют для испытания всех материалов с целью выделения из них группы горючих (ГОСТ 12.1.044-84). При испытании этим методом образец размером 150x35x10 мм известной массы помещают в вертикальном положении в «огневую» трубу (рис. 3) и подвергают воздействию пламени газовой горелки до момента его воспламенения (в течение не более 2 мин).

Материал считается горючим, если продолжительность самостоятельного горения или тления превышает 1 мин, а потеря его массы — более 20%. Материалы, потеря массы которых не превышает 20%, а также материалы, характеризующиеся потерей массы не более 20%, но самостоятельно не горящие, подвергают для окончательной оценки их возгораемости испытаниям по методу калориметрии.

Согласно методу калориметрии, материалы классифицируют по коэффициенту К, равному отношению тепла, выделенного образцом при горении, к количеству тепла, подведенного к образцу.

Материалы разделяют на четыре класса:

- несгораемые (К < 0,1);

- трудносгораемые (0,1 < К < 0,5);

- трудновоспламеняемые (0,5 < К < 2,1);

- сгораемые (К > 2,1).

Горение — быстрый физико-химический окислительно-восстановительный процесс, протекающий с выделением тепла, способный к самораспространению и часто сопровождающимся свечением и образованием пламени. Горение полимерных покрытий – многостадийный процесс, протекающий в гетерофазной среде при интенсивном массо- и теплообмене с окружающей средой.

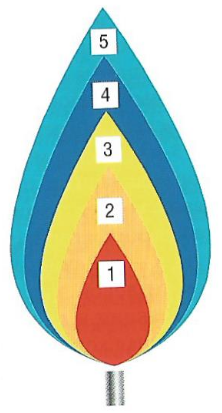

Пространство, охваченное процессом горения, разделяют на пять пространственных зон горения (рис. 4):

- 1-я зона прилегает к поверхностному слою (350 °С), в котором протекает пиролиз при незначительной доле процессов окисления;

- 2-я зона поверхностный слой (800 °С), подвергающийся термоокислительной деструкции;

- 3-я зона предпламенный слой (1 200 °С), в которой низкомолекулярные продукты, образующиеся в первых двух зонах, смешиваются с нагретым воздухом, разлагаются и окисляются под действием кислорода и активных радикалов, диффундирующих из пламени;

- 4-я зона пламени (900 °С) — зона с необходимой концентрацией продуктов разложения, где выделяется основная часть тепловой энергии и наблюдается максимальная температура и световая энергия;

- 5-я зона продуктов сгорания и догорания (1 300 °С), где продукты реакции смешиваются с холодным воздухом, выделяющаяся тепловая энергия вместе с энергией из зоны пламени поступает к поврежденным участкам полимерного материала за счет конвекции и излучения.

Горение полимерных материалов делят также на четыре временных стадии, относящиеся к нагреву, деструкции, воспламенению и горению:

- 1-я — взаимодействие источника горения с материалом, степень и скорость которого зависят от теплопроводности полимерного материала, скрытой теплоты плавления полимера или испарения продуктов его разложения и компонентов полимерного материала, их теплоемкости и типа источника нагрева;

- 2-я деструкция полимерного материала зависит от температуры и скорости подвода энергии от источника нагрева (горения), суммарной теплоты и условий горения и проходит с образованием жидких, твердых и газообразных продуктов (в первой и второй зонах), которые в последних трех зонах образуют горючие и негорючие газы и дым;

- 3-я — воспламенение характеризуется температурой воспламенения образовавшихся при деструкции продуктов, температурой отходящих газов, концентрациями горючих газов и окислителя, необходимых для окисления и горения;

- 4-я — горение, развивающееся в том случае, если выделяется избыток тепловой энергии и достаточное количество ее поступает в зону деструкции и предпламенную зону и если в зоне горения имеется достаточная концентрация горючих веществ и окислителя.

В зоне пиролиза, включающей поверхностные слои полимерного покрытия, происходит пиролиз материала при незначительной доле окислительных процессов. В поверхностной зоне в твердом состоянии развиваются процессы термоокислительной деструкции полимерного пленкообразователя с образованием газообразных продуктов деструкции.

В предпламенной зоне газообразные продукты деструкции первых двух зон смешиваются с нагретым воздухом и подвергаются дальнейшему окислению кислородом воздуха и свободными радикалами, диффундирующими из пламени.

Рекомендуется к прочтению: История создания судовых покрытий

Зона пламени начинается там, где температура и концентрация газообразных продуктов деструкции достигают значений, обусловливающих воспламенение материала. В этой зоне температура горения достигает максимальных значений, и из этой зоны выделяется большая часть тепла. В зоне продуктов сгорания завершаются окислительные процессы, оставшиеся свободные радикалы рекомбинируют, и продукты сгорания охлаждаются окружающим воздухом. Выделяющееся из этой и предыдущих зон тепло в результате конвекции и излучения передается неповрежденным участкам полимерного покрытия.

Несмотря на кажущуюся простоту процесса горения и образование при полном сгорании преимущественно простых конечных продуктов (H2О, СО2, SO2, N2,), химическая реакция горения в большинстве случаев сложна, т. е. состоит из большого числа элементарных химических процессов. Кроме того, химические превращения при горении тесно связаны с рядом физических процессов переноса тепла, и массы и характеризуются соответствующими гидро- и газодинамическими закономерностями.

Начальной стадией возгорания покрытия является его нагрев до определенной температуры от какого-либо высокотемпературного источника тепла (искры, пламени, нагретой поверхности и др.), причем скорость нагрева сильно зависит от природы покрытия и подложки (в основном от их теплопроводности и теплоемкости) и их толщин. Чем толще покрытие и тоньше подложка и чем меньше их теплопроводность, тем быстрее при прочих равных условиях возгорается покрытие.

Вторая временная стадия процесса горения — термоокислительная деструкция полимеров, которая начинается с разрыва наиболее слабых связей макромолекулы пленкообразователя или других органических соединений, входящих в состав покрытия (остаточные растворители, пластификаторы, вспомогательные добавки и др.). Скорость развития процесса деструкции сильно зависит от прочности связей полимерной цепи.

Слабым местом полимерной цепи, где инициируются реакции деструкции, могут быть различные кислородсодержащие группы, концевые группы, остаточные двойные связи и т. п. Однако только по энергии связи полимерной цепи нельзя судить о стойкости полимерного материала к возгоранию. В высокомолекулярных соединениях прочность той или иной связи полимерной цепи зависит от ее расположения в цепи. Так, связь С—С у линейных насыщенных полимеров прочнее, чем у разветвленных полимеров или находящихся в a-положении к двойной связи. Энергия разрыва связи С—Н у первичного, вторичного и третичного атомов углерода составляет 100, 94 и 93 ккал/моль соответственно.

Третья стадия процесса горения — воспламенение — характеризуется температурой воспламенения образовавшихся при деструкции соединений, температурой отходящих газов и концентрациями горючих газов и окислителя, необходимыми для воспламенения материала.

Когда все эти характеристики достигают определенных значений, на границе предпламенной зоны и зоны пламени возникает пламя, которое распространяется в той или иной области, называемой фронтом пламени или волной горения.

Четвертая стадия процесса горения — собственно горение — может развиваться только в том случае, если в зону деструкции и предпламенную зону поступает необходимое количество тепловой энергии, а в зоне горения достаточна концентрация кислорода и горючих газов.

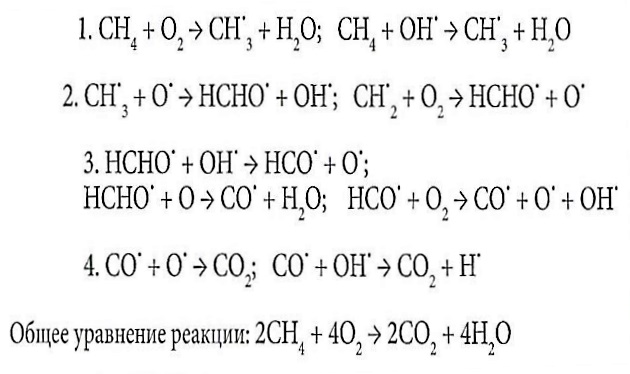

Упрощенно процесс горения органических пленкообразователей можно проследить, рассмотрев, например, горение простейшего углеводорода — метана (рис. 5):

Первоначально под действием внешнего источника тепла происходит распад молекулы метана с образованием свободных радикалов (зарождение цепи). Под действием кислорода воздуха сильно возрастает количество свободных радикалов, обусловливающих развитие разветвленного цепного процесса окисления с образованием простейших продуктов сгорания (СO2 и Н2O). Высокоактивные радикалы НО· + Н· придают высокую скорость пламени, которое перемещается по паровоздушной смеси. Кроме того, из зоны пламени высокоактивные радикалы легко попадают в предпламенную зону к поверхности лакокрасочного покрытия и принимают участие в деструкции полимера. В результате реакций разветвления цепи и взаимодействия продуктов неполного сгорания с кислородом постоянно воспроизводятся радикалы НО·, обеспечивающие поддержание и распространение горения.

При горении полимерных покрытий происходит изменение их физических и химических свойств — плавление, коксование, усадка. При усадке полимерных покрытий могут появляться трещины, обнажаться новые слои, что приводит к увеличению площади взаимодействия покрытия с пламенем. Вместе с тем в результате усадки может повышаться плотность упаковки полимерных молекул и уменьшаться объем покрытия, что приведет к затуханию. Плавление материала обычно часто сопровождается отводом тепла из зоны горения, что тормозит деструкционные процессы, и горение замедляется. Коксование материала, как правило, приводит к затуханию, так как при этом образуются изолирующие слои.

Покрытия пониженной горючести

Наиболее надежным способом получения покрытий пониженной горючести является использование в качестве пленкообразователя негорючих полимеров (например, силоксана, поливинилхлорида или его сополимеров, галогенированных эпоксидных смол и др.). Однако ассортимент таких полимеров узок, они дороги и дефицитны, и на их основе не всегда удается получить покрытия с необходимым комплексом свойств (защитные, адгезионные, физико-механические, санитарно-химические и др.).

Читайте также: Классификация современных кораблей, судов и их устройство

Поэтому для создания покрытий пониженной горючести используют обычные полимеры, а для обеспечения огнестойкости в их рецептуры вводят различные добавки (антипирены), замедляющие скорость горения.

Покрытия, содержащие антипирены, подразделяются на три основные группы:

- покрытия, образующие при горении негорючие газы (СO2, Н2O, N2, и др.);

- покрытия, которые ингибируют радикально цепные реакции горения (галогенсодержащие соединения);

- покрытия, образующие защитные пленки или пенококсовый слой (ПКС) при горении (соединения бора и фосфора).

Покрытия, образующие негорючие газы

К антипиренам, используемым в составе покрытий этой группы, относятся:

- углекислый цинк и кадмий,

- гидроксид алюминия,

- бура,

- хлориды,

- сульфаты и бораты аммония,

- полифосфаты аммония.

Соли аммония при температуре около 200 °С разлагаются с выделением аммиака и воды, что приводит к разбавлению и охлаждению пламени.

Функция гидратов металлов как антипиренов основана на химических и физических процессах. В присутствии источника воспламенения при температуре более 200 °С — пламени или горячих предметов — происходит эндотермическая реакция разложения тригидрата алюминия на оксид алюминия и воду:

В ходе этого процесса снижается энергия воспламенения; кроме того, освободившаяся вода охлаждает поверхность полимера и разбавляет концентрацию горючих газов в окружающем пространстве. Основным Покрытия для внутренних помещений судовпреимуществом антипиренов данной группы является их доступность и дешевизна, однако для достижения необходимого огнезащитного эффекта покрытия их необходимо вводить в больших количествах, что отрицательно сказывается на защитных и физико-механических свойствах покрытий.

Покрытия, ингибирующие радикально-цепные реакции горения

Ингибирующее действие борсодержащих антипиренов (оксид бора, борная кислота, бораты Zn и Ва) объясняется образованием стеклообразного покрытия на В2O3 и выделением негорючих газов. Огнезащитное действие соединений сурьмы также объясняется образованием на поверхности материала непроницаемого стеклообразного покрытия из расплава Sb2O3.

При самостоятельном использовании Sb2O3 обладает очень низким огнезащитным эффектом, однако в присутствии галогенов возникает синергетический эффект, который обусловлен двумя одновременно действующими факторами: процессом углеродообразования, возникающим в результате дегидратации антипирена, и ограничением образования свободных радикалов в газовой фазе.

Кроме того, Sb2O3 при 120 °С способен взаимодействовать с галогенводородом с образованием оксихлорида сурьмы, разлагающегося при более высокой температуре (250-550 °С) с высоким эндотермическим эффектом. Наиболее широкое применение нашли соединения с хлорпарафином, дифенилсульфидом, дибромстиролом.

Галогенсодержащие антипирены при термическом разложении (300 °С) выделяют галогенводород, действующий как обрыватель цепи в свободно-радикальной реакции горения, реагируя преимущественно с гидроксильными радикалами и непрерывно регенерируя галогенводород в реакции с радикалами водорода или с водородсодержащими частицами. При одинаковом содержании в покрытии галогены располагаются по эффективности следующим образом: I > Br > Cl > F. Соединения йода практически не используются из-за их высокой стоимости и нестабильности на свету. Широкое применение получили хлор и бромсодержащие соединения (хлорпарафин, бромкетоны, ароматические полигалоген производные, тетрабромфталимиды, водонерастворимые соли многовалентных металлов галогенпроизводных карбоновых кислот и т. п.). Эффективно использование соединений, имеющих в одной молекуле атомы брома и хлора, например, 2-хлор-1, 2, 3, 4-тетра-бромбутан или смесь бром- и хлорсодержащих веществ.

Покрытия, образующие защитные пленки или пенококсовый слой (ПКС)

К антипиренам, применяемым в составе покрытий третьей группы, образующим защитные пленки или ПКС, относятся бораты, соединения сурьмы, красный фосфор, фосфорная кислота, ее соли и эфиры, соли фосфония, фосфиноксиды. К преимуществам фосфорсодержащих антипиренов относится способность предотвращать тление материалов после прекращения горения и уменьшать возможность вторичного их возгорания.

При термическом разложении фосфорсодержащих соединений образуются фосфор, его оксиды и кислоты. Выделяющиеся неорганические соединения фосфора физически защищают нижележащие слои покрытия от действия кислорода, а сам фосфор быстрее, чем полимер, вступает в реакцию с кислородом воздуха. Кроме того, фосфорсодержащие соединения увеличивают выход карбонизованного слоя, который устойчив к длительному нагреванию.

Особое место среди негорючих покрытий занимают так называемые покрытия вспучивающего типа (интумесцентные). При нагревании таких покрытий они плавятся и начинают выделять негорючие газы, например, диоксид углерода и аммиак. В результате горения также образуется ПКС, толщина которого в 50 раз превосходит толщину самого покрытия. ПКС весьма эффективно препятствует проникновению пламени к подложке (рис. 6).

В настоящее время огневспучивающиеся покрытия (ОВП) являются наиболее эффективными огнезащитными средствами для различных изделий и конструкций. В этой связи разработка новых типов пленкообразователей, способствующих созданию перспективных ОВП с улучшенными теплоизоляционными свойствами, особенно своевременна и актуальна.

В качестве пленкообразователей в рецептурах ОВП используется большой спектр органорастворимых и водоразбавляемых высокомолекулярных соединений:

- полимеры и сополимеры акрилового типа,

- поливинилацетат;

- различные виды полиуретанов и эпоксидных смол;

- сополимеры винилхлорида;

- меламино- и карбамидоформальдегидные смолы;

- хлорированный полиэтилен и др.

В составе ОВП данные соединения выполняют ряд важнейших функций:

- образуют полимерную матрицу, связывающую огнезащитные компоненты в композиции, что предопределяет условия для их эффективного взаимодействия между собой при температурном воздействии;

- обеспечивают адгезию покрытия к защищаемой поверхности;

- защищают специальные компоненты огнезащитного покрытия, многие из которых являются водорастворимыми, от атмосферных воздействий.

Особенно велика роль пленкообразователей при вспучивании ОВП. Эти полимеры принимают непосредственное участие в образовании ПКС, контролируя при этом кинетику его формирования и основные качественные и количественные параметры. Считается, например, что наиболее пригодными пленкообразователями для ОВП являются полимеры, способные при воздействии повышенных температур подвергаться процессам циклизации, конденсации и сшивки, которые, в свою очередь, способствуют формированию нелетучих карбонизованных продуктов.

Для получения ОВП, как правило, необходимы три компонента:

- источник углерода (например, пентаэритрит, крахмал или глюкоза);

- агент, выделяющий газы, — пенообразователь (например, мочевинные, карбамидные или меламинные смолы, хлорпарафин, дициандиамид);

- денатурирующий агент (например, фосфаты и полифосфаты аммония, фосфорная кислота и меламинофосфаты), функция которых заключается в денатурации пены с целью получения жесткого углеродного слоя.

В качестве пленкообразователя в таких композициях используют термопластичные смолы: хлоркаучук, сополимеры винилацетата, мочевиноформальдегидные смолы.

Предлагается к прочтению: Материалы, применяемые в судоремонте

В последние годы все возрастающее значение в лакокрасочной промышленности приобретают алкидные олигомеры, модифицированные различными химическими реагентами (полиизоцианатами, фенольными и эпоксидными смолами, акрилатами, силиконом и др.). Такая модификация позволяет существенно улучшить эксплуатационные свойства покрытий на основе указанных полиэфирных продуктов. В частности, как правило, сокращается время высыхания лаковых пленок, улучшаются их адгезия и другие показатели. При этом каждый вид модификаторов вносит свои характерные особенности в структуру алкидного олигомера, что отражается определенным и уникальным образом на его физико-химических свойствах. Разработка ОВП на основе модифицированных алкидных олигомеров — одно из интересных направлений создания огнестойких материалов.

ОВП можно наносить по обычным лакокрасочным покрытиям, а также перекрывать декоративными ЛКМ, что не приводит к значительному снижению их эффективности.

Декоративные свойства покрытий

Выбор цвета покрытий при окраске судовых помещений заслуживает серьезного внимания, так как является не только вопросом технической эстетики, но и одним из факторов оптимизации условий труда, способствующих улучшению самочувствия и повышению работоспособности персонала.

К особенностям труда в судовых условиях относится длительное пребывание моряков в тесных замкнутых помещениях при определенной монотонности окружающей среды. В связи с этим при выборе цветового оформления помещений судна необходимо выбирать цветовые решения, обеспечивающие решение следующих задач:

- повышение безопасности жизни команды и пассажиров;

- благоприятные условия для работы зрения;

- улучшение условий труда моряков;

- благоприятное эмоциональное воздействие на команду и пассажиров;

- необходимый уровень естественной и искусственной освещенности.

Таким образом, одним из важнейших назначений цвета является создание цветового окружения, положительно влияющего на нервно-психическое состояние людей. Значение имеет не только спектральный состав излучения, но и распределение освещенности во всем поле зрения в момент наблюдения; слуховые, вкусовые, обонятельные и осязательно-температурные раздражители.

Исследования С. В. Кравкова показали, что под влиянием большинства этих раздражителей заметно повышается чувствительность глаза к лучам зелено-голубой части спектра и снижается к оранжево-красной. Это следует учитывать при окраске, например, таких рабочих помещений на судах, как машино-котельное отделение, где условия труда связаны с вибрацией, повышенной температурой и усиленным шумом.

Положительные эмоции, вызванные удачным цветовым оформлением окружающей обстановки, способствуют повышению производительности труда и снижению утомляемости работающих. Длительные исследования, проведенные на различных предприятиях, показали, что рациональное цветовое оформление рабочих помещений приводит к увеличению выпуска продукции, улучшению ее качества и снижению утомляемости персонала. Замечена также связь между удачным подбором сигнальных цветовых решений на судах и снижением числа несчастных случаев в морском флоте.

Широкое использование на флоте цвета с сигнальными целями (противопожарная, аварийная, спасательная и другие системы) требуют осторожного применения ярких контрастных цветов. Диссонанс красок раздражает глаз, и поэтому следует избегать излишней пестроты оформления, которая усложняет восприятие информации. По влиянию на работоспособность человека цвета подразделяются на стенические (стимулирующие), нейтральные и астенические (пассивные). К цветам стенического действия обычно относят красную, желтую и частично зеленую часть спектра.

Голубой, синий и фиолетовый цвета обладают астеническим действием. Исследования физиологов показали, что при изменении цвета от красного через синий и зеленый к желтому наблюдается нарастание выносливости и максимума затраченной силы. Желто-зеленая область спектра также благоприятно влияет на людей, деятельность которых связана преимущественно со зрительной работой: она способствует уменьшению нервного напряжения. Чувствительность глаза к средней части видимой области спектра максимальна, и это не случайно: за тысячелетия глаз человека приспособился к излучению солнца.

Внутренние помещения судов, как правило, обладают недостаточным естественным освещением или вообще его не имеют. Это обусловливает необходимость окрашивать жилые и служебные помещения в наиболее светлые тона, по возможности исключая яркие контрасты. Большинство специалистов в области цветового оформления не рекомендуют также применение чисто белого цвета в помещениях судов, так как белый цвет визуально означает пустоту. Особенно неуместны белые интерьеры на ледоколах, долго находящихся в белесой окружающей среде. Однако разумное сочетание белого с другими цветами, особенно с голубым, желательно в помещениях, где необходимо создать ощущение «прохлады» и «свежести».

Особое внимание на судне необходимо уделять смене цветовых впечатлений. И. П. Павлов говорил, что длительное воздействие одного и того же цвета подобно «долблению в одну клетку». Устранение монотонности снижает зрительное и общее утомление, способствует повышению активности организма человека, физической и умственной работоспособности. Наиболее сильное положительное действие оказывает чередование восприятия дополнительных или близких к дополнительным, спектральных цветов, т. е. тех, которые при оптическом смешении образуют белый цвет. Исследования показывают, что при этом наблюдается взаимная сенсибилизация (повышение чувствительности), позволяющая характеризовать такое чередование как активный отдых соответствующих нервных центров.

Таким образом, к группе оптимальных цветов для окраски судовых помещений можно отнести светлые или слабонасыщенные тона голубой, зеленой и желтой области спектра. На рис. 7 приведен пример хорошего сочетания цветовой гаммы для окраски помещений дизельной подводной лодки «Новосибирский комсомолец».

Для окраски малых поверхностей рекомендуют применять вспомогательные цвета, что позволит расширить цветовую гамму. Яркие, насыщенные цвета желательно использовать лишь в виде небольших цветовых пятен, преимущественно в жилых помещениях судов. При окраске жилых помещений следует применять гамму цветов, отличную от той, которая воздействует на психику в рабочих помещениях, т. е. желтую, красную, пурпурную.

Кроме того, в жилых помещениях моряков не следует подчеркивать морскую специфику, напротив, необходимо маскировать обстановку под аналогичную на берегу, что создаст более благоприятные условия для отдыха и восстановления трудоспособности команды.

Будет интересно: Окраска корпуса судна

При оформлении интерьера помещений судна необходимо учитывать фактуру поверхности, которая зависит от природы материала и характера его обработки. Для снижения зрительного утомления команды в рабочих помещениях рекомендуется использовать матовые и глубокоматовые поверхности. Особенно рекомендуются матовые шкалы приборов, пультов управления, так как даже незначительный блеск утомляет глаза и препятствует правильной регистрации показаний приборов. Глянцевые и полуглянцевые покрытия могут найти применение в общественных и жилых помещениях, а также для отделки легко загрязняющихся поверхностей, нуждающихся в очистке.

Таким образом, цвет и фактура интерьера жилых и рабочих помещений судна играют существенную роль в обеспечении оптимальных условий труда и отдыха команды, поэтому выбор соответствующего ассортимента ЛКМ для окраски судовых помещений требует серьезного подхода.

ЛКМ для внутренних помещений, применяемые в настоящее время

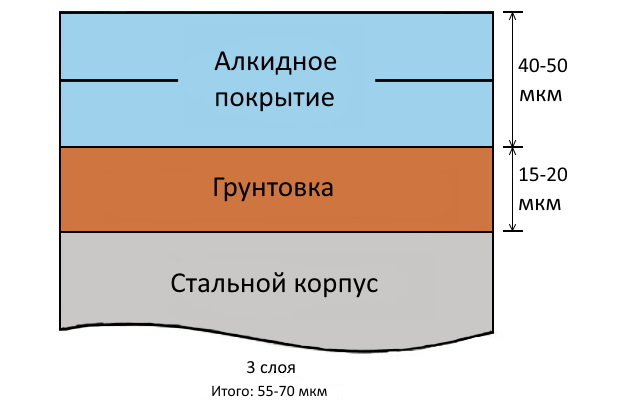

В настоящее время в судостроении для окраски внутренних помещений используют весьма ограниченный ассортимент ЛКМ. Основной отделочный ЛКМ, применяемый для окраски внутренних помещений судов и кораблей, — эмаль ПФ-218 (ТУ 2312-186-56271024-2003) различных цветов, образующая покрытие пониженной горючести за счет наличия в ее составе гидроксида алюминия. Допускается использование эмалей ПФ-115 и ПФ-223, масляных красок, а также водно-дисперсионных красок, но они мало подходят из-за плохой смачиваемости поверхности, особенно при нанесении на старые алкидные покрытия.

Система окраски предусматривает нанесение одного слоя соответствующей грунтовки по металлу (ФЛ-03К, ГФ-0119, ГФ-021, ВЛ-023, ВЛ-02, ЭП-0263С) и двух слоев эмали ПФ-218 (рис. 8).

При эксплуатации судов в условиях повышенной влажности и тропического климата рекомендуется наносить третий слой эмали ПФ-218.

При окраске клепаных соединений во влажных помещениях рекомендуется нанесение одного слоя эпоксидной шпатлевки или двух слоев краски ЭП-755 по грунтовке ИЛ-02 или ВЛ-023 с последующей окраской по схеме.

При нанесении ЛКМ по теплоизоляции рекомендуется шпатлевание теплоизоляции шпатлевкой с применением гидроизоляционного состава на основе эпоксидной смолы для обеспечения гидрозащиты, затем выполняют окраску поверхности в два слоя. Окраска поверхности древесины во всех случаях предусматривается тремя слоями краски ПФ-218.

Применение во внутренних помещениях судов грунтовок и красок, содержащих органические растворители, связано с пожаро- и взрывоопасностью процесса окраски. С этой точки зрения использование ЛКМ, не содержащих растворителей (водно-дисперсионных красок), является наиболее перспективным. Но на данный момент качественные водно-дисперсионные ЛКМ для внутренних помещений судов отсутствуют.

ЛКМ для окраски внутренних помещений иностранных производителей

На российском рынке представлен широкий ассортимент зарубежных ЛКМ для окраски внутренних судовых помещений. Главным образом это продукция ведущей тройки производителей судовых ЛКМ: Hempel, Jotun, International Paint (AkzoNobel).

Анализ ассортимента данных производителей показывает, что на Западе для окраски внутренних помещений в основном используют акриловые материалы, причем как органорастворимые, так и водно-дисперсионные. Хотя в ассортименте этих производителей есть алкидные и другие материалы для внутренних помещений, но они используются все реже и реже. Это естественно. Акриловые ЛКМ быстро высыхают, образуют покрытия с высоким блеском и хорошими эксплуатационными свойствами. Кроме того, акриловые материалы производятся на водной основе, что очень важно для окраски внутренних помещений с точки зрения пожаробезопасности и экологии.

Более подробно свойства отечественных и импортных материалов рассмотрены в статье “Сравнение характеристик судовых ЛКМ, выпускаемых в разных странах”Рекомендуемые системы судовых покрытий.

Новые материалы для окраски внутренних помещений

Декоративные материалы

В России для окраски надводного борта и надстроек разработаны и производятся материалы практически всех типов, используемых в мировой практике:

- алкидные,

- виниловые,

- полиуретановые,

- эпоксидные.

Но водно-дисперсионных материалов фактически нет, особенно для окраски внутренних помещений.

К материалам для окраски внутренних помещений предъявляются особые требования в зависимости от назначения этого помещения. Покрытие жилых помещений — кают, кубриков, салонов — не должно оказывать вредного воздействия на организм человека, содержать опасные примеси и быть пожаробезопасным (негорючим).

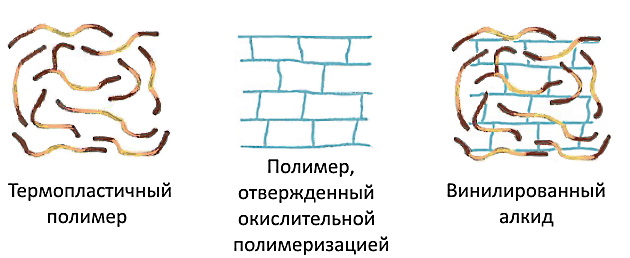

Учитывая эти требования, в ХК «Пигмент» была разработана серия новых водно-дисперсионных ЛKM на основе винилированных алкидных олигомеров (ВАО) — алкидных смол, модифицированных винилтолуолом. В настоящее время в промышленных объемах производится водно-дисперсионный полуфабрикатный лак ВД-ПЭ-064 (ТУ 2311-227-56271024-2013), который не содержит органических растворителей.

Пленкообразователь, используемый в составе лака ВД-ПЭ-064, обладает уникальной структурой, которая сочетает структуру термопластичного полимера и трехмерного сшитого полимера, формируемую за счет окислительной полимеризации кислородом воздуха (рис. 9) Благодаря такому строению полимера ЛКМ на его основе превосходят по своим защитным и физико-механическим показателям алкидные материалы, в частности эмали ПФ-218.

Следует также отметить, что размер частиц водной дисперсии данного полиэфира составляет 70-90 нм, т. е. это нанодисперсии в отличие от обычных дисперсий, применяемых для получения ЛКМ, которые имеют размер частиц 300-400 нм.

Благодаря структуре и наноразмерам частиц из дисперсий ВАО можно получать практически любые ЛКМ различного назначения. Нанодисперсии ВАО обладают превосходной проникающей способностью в различные субстанции, будь это частицы пигментов, наполнителей или материал подложки. Они также обладают повышенной поверхностной энергией, которая способствует образованию адгезионных связей.

Рекомендуется к прочтению: Виды и организация ремонта судов

Надо отметить, что в настоящее время в России сосредоточены большие мощности по производству алкидных олигомеров, и объемы их выпуска весьма значительны.

Кроме того, в нашей стране выпускаются все сырьевые компоненты для их производства:

- глицерин,

- пентаэритрит,

- фталевый ангидрид,

- жирные кислоты таллового масла,

- дегидратированное талловое масло,

- растительные масла,

- органические растворители и др.

Такой полиэфирный пленкообразователь можно производить полностью из отечественного сырья в отличие от других пленкообразователей: акриловых, эпоксидных и полиуретановых, в производстве которых используют импортные компоненты. Данная технология предусматривает минимальное применение импортных компонентов.

В то же время во всем мире растет производство водно-дисперсионных ЛКМ. Эти материалы находят применение как для внутренних работ, так и для окраски различных изделий и конструкций, эксплуатируемых в условиях открытой атмосферы. Обычно их используют при окрашивании штукатурки, древесины, картона и других пористых материалов, по заранее загрунтованным поверхностям металлических конструкций, а также по старым поверхностям, окрашенным масляными красками. ВД-ЛКМ также широко применяют при окраске фасадов зданий. Многие потребители, испытавшие на практике качественные водно-дисперсионные противокоррозионные ЛКМ, убедились, что они не уступают по своим защитным свойствам органорастворимым аналогам.

На основе водно-дисперсионного лака ВД-ПЭ-064 была разработана краска ВД-ПЭ-141 (ТУ 2312-228-56271024-2013), образующая покрытия пониженной горючести с хорошими физико-механическими и защитными характеристиками.

Для более детального изучения физико-механических и защитных свойств разработанных ЛКМ были проведены сравнительные испытания различных образцов покрытий на соответствие ТУ и коррозионные испытания в камере соляного тумана в сравнении с аналогичными органорастворимыми материалами. Испытания показали, что покрытия из водно-дисперсионного материала не уступают по защитным свойствам своим органорастворимым аналогам и выдерживают в камере соляного тумана более 500 ч.

В табл. 1 приведены технологические показатели самых распространенных ЛКМ, применяемых в судостроении и ремонте (ПФ-167 и ПФ-218). Из нее видно, что водно-дисперсионная краска ВД-ПЭ-141 не уступает органорастворимым аналогам и даже превосходит их при полном отсутствии органических растворителей.

Противопожарные вспучивающиеся покрытия

На основе водной дисперсии винилированного алкида ВД-ПЭ-064 разработана серия материалов для получения ОВП. Введение в структуру алкидной смолы ароматических звеньев винилтолуола приводит к увеличению скорости высыхания покрытий, возрастанию их водостойкости и твердости.

Наблюдаемые различия в поведении огнезащитных составов связаны с природой пленкообразователя. Так, в случае модифицированного алкида образование ПКС начинает происходить сразу же после разрыва сетчатой (сшитой) структуры алкидного покрытия. При этом теплозащитный слой формируется довольно интенсивно по всей поверхности образца, что обусловливает образование многочисленных зон, различающихся качеством пенококса (плотность, пористость и др.), а также наличие большого количества трещин различного размера.

В случае алкида, модифицированного винилтолуолом, образование ИКС происходит более контролируемо, что связано с двойственной природой защитного покрытия. Наличие в структуре пленкообразователя термопластичных поливинилтолуольных фрагментов приводит к тому, что при нагревании они в первую очередь размягчаются и плавятся, облегчая выход газов и способствуя тем самым вспениванию реакционной массы и началу формирования пенослоя.

Затем по мере подъема температуры происходит разрыв сетчатой структуры покрытия, образованной остатками жирных кислот, в результате чего процесс пенообразования усиливается. Вместе с тем в целом он проходит более плавно и равномерно, чем в случае немодифицированной алкидной смолы. Образующийся ПКС не имеет трещин, является более однородным, мелкопористым и более плотным, что сказывается на его теплоизоляционных свойствах.

Об улучшении огнезащитных свойств покрытий за счет комбинации в рецептуре ОВП пленкообразователей, имеющих различную структуру (сшитую и линейную термопластичную), отмечается также в других работах по изучению подобных систем.

В частности, применение такого комплексного пленкообразующего компонента обусловливает следующие преимущества:

- увеличивается температурный интервал термического разложения пленкообразователя;

- появляется возможность регулирования вязкости исходного ЛКМ и вязкости расплава реакционной массы;

- бинарная система полимера сохраняет необходимую вязкость расплава и препятствует чрезмерному разжижению реакционной массы;

- улучшаются термостабильность и теплоизоляционные свойства реакционной массы.

Таким образом, использование ВАО в качестве пленкообразователя в составе ОВП позволяет получать эффективные огнезащитные материалы. При этом на качество образующегося пенослоя значительно влияет природа полимера. В частности, наличие в структуре алкидного покрытия двух участков с различной химической природой (термопластичного и сшитого) позволяет осуществлять контролируемое формирование ПКС, отличающегося хорошими теплоизоляционными свойствами.

Читайте также: Противопожарные системы буксирных судов

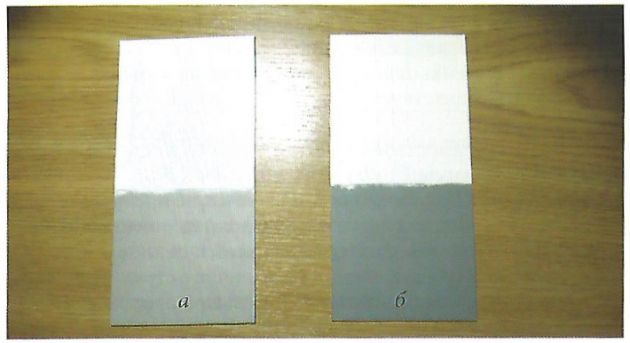

Показано, что данными ЛКМ можно окрашивать любые виды конструкционных материалов без тщательной предварительной подготовки и особого выравнивания. Эти материалы можно наносить как кистью, валиком, так и с помощью распылителя. Водно-дисперсионные модифицированные ЛКМ можно использовать по любым старым покрытиям (масляным, алкидным, хлорвиниловым и др.), для окраски деревянных изделий, пластмасс, цветных металлов. Получаемые покрытия выдерживают обработку слабощелочными растворами, т. е. могут подвергаться процессу дезактивации и мойки со специальными средствами. На рис. 10 представлены образцы покрытий из воднодисперсионной краски ВД-ПЭ-141, нанесенной на покрытия из эмали ПФ-218 и ПФ-167.

Наличие воды и антипиренов в составе этих материалов обеспечивает экологическую и пожарную безопасность при их производстве и применении.

Внедрение таких материалов обеспечит ВМФ и судостроительную промышленность России современными пожаробезопасными экологически полноценными ЛКМ и снизит зависимость от иностранных поставщиков.

Покрытие для судовых приборов и оборудования

Повышение требований к надежности, долговечности и портативности судовых приборов и радиоэлектронной аппаратуры послужило причиной широкого использования порошковых красок и компаундов в технологии и изготовлении многих комплектующих деталей, в первую очередь для окраски комплексных систем дистанционного и автоматизированного управления техническими средствами и движением кораблей, навигационных приборов, пультов управления энергетическими установками и общекорабельными системами (рис. 11).

Порошковые краски и компаунды также применяют для окраски трансформаторов, различных электроэлементов, пьезокерамических элементов, магнитопроводов электрических машин малой мощности, дросселей и др.

До появления порошковых красок влагозащита многих указанных элементов обеспечивалась посредством слоистых и волокнистых материалов (лакоткань, электрокартон и др.) с последующей их пропиткой жидкими лаками, заделкой торцов шпатлевками и окраской поверхности эмалями.

Применение порошковых красок и компаундов позволило отказаться от столь сложной и трудоемкой изоляции, механизировать и автоматизировать процесс влагозащиты, уменьшить массу и габариты изделий, повысить надежность их работы.

Герметизирующие покрытия обычно имеют толщину 0,2-2 мм. Технологический процесс их получения включает операции:

- подготовки поверхности (очистка, обезжиривание, нередко анодирование, форматирование);

- предварительный нагрев изделий;

- нанесение порошкового состава;

- отверждение покрытия.

Для герметизации в серийном производстве используют полуавтоматические установки вибро-вихревого напыления или установки электростатического нанесения порошков. Для ускорения процесса отверждения и улучшения качества покрытий нередко применяют ультразвуковую обработку (озвучивание проводят в период гелеобразования в пленке воздействием внешнего поля или возбуждением колебаний в подложке из пьезоактивного или мангитострикционного материала). Например, время отверждения компаунда при 120 °C уменьшается с 3 до 2 ч.

Применение порошковых материалов для герметизации и защиты электроэлементов позволяет увеличить ресурс их работы в 1,2-3,0 раза, сократить трудоемкость производства в 10—12 раз, существенно снизить стоимость изделий.

Предлагается к прочтению: Уход за судовыми помещениями

В ХК «Пигмент» выпускают специальные порошковые краски для судовых приборов и оборудования. Полиэфирная порошковая краска П-ПЛ-1104 (ТУ 2329-142-05034239-2000) предназначена для создания защитно-декоративных покрытий на металлических изделиях из черных и цветных металлов, эксплуатируемых как в атмосферных условиях, так и внутри помещений. Краску наносят на окрашиваемую поверхность методом электростатического или трибостатического распыления. Толщина получаемого покрытия для гладких покрытий 60-80 мкм, для рельефных покрытий — 70-110 мкм.

Эпоксидная порошковая краска П-ЭП-256 (ТУ 2329-147-05034239-01) предназначена для покрытий на изделиях из нетермостойких материалов и металлоизделий, не допускающих высокотемпературный нагрев и эксплуатирующихся внутри помещений. Толщина получаемого покрытия для гладких покрытий 60-80 мкм.

Широкое распространение ввиду своей доступности и легкости применения получила алкидная краска для судовых приборов и механизмов ПФ-218 (ТУ 2312-186-56271024-2003). Краска соответствует повышенным требованиям по пожарной безопасности.

В зависимости от режима сушки и назначения эмаль выпускают двух марок:

- эмаль ПФ-218ХС (холодной сушки) — для окраски внутренних жилых, служебных и специальных помещений судов неограниченного района плавания;

- эмаль ПФ-218ГС (горячей сушки) — для окраски наружной поверхности приборов, механизмов и оборудования, нагревающихся в процессе эксплуатации до температуры не выше 100 °С и устанавливаемых в помещениях, указанных выше.

Покрытие обладает пониженной горючестью и относится к материалам, медленно распространяющим пламя. Покрытие влагостойкое, устойчиво к воздействию авиационных масел и бензинов.