Судовые ЛКМ производят на основе различных компонентов, которые обладают разной устойчивостью к агрессивности морской и пресной вод. В материале рассмотрены лакокрасочные покрытия с разной химической и физической стойкостью против коррозии и обрастания микроорганизмамиМорские микроорганизмы, которые чаще всего «цепляются» к корпусу судна, что позволяет выбрать оптимальный вариант для судов и кораблей.

- Алкидные олигомеры

- Полимеры на основе винилхлорида

- Эпоксидные олигомеры

- Фенол-, карбамидо- и меламиноформальдегидные олигомеры

- Акриловые сополимеры

- Полиуретаны

- Пленкообразователи на основе каучуков

- Кремнийорганические олигомеры

- Фторполимеры

- Совместимость покрытий на основе разных пленкообразователей

- Устойчивость различных лакокрасочных покрытий к воздействию агрессивных сред

Алкидные олигомеры

В настоящее время алкидные смолы в России — один из наиболее распространенных пленкообразователей для получения ЛКМ, в том числе применяемых при окраске судов. Защитные свойства алкидных покрытий относительно невысоки, поэтому они, как правило, требуют модификации.

Алкидные смолы относятся к олигомерам поликонденсационного типа и представляют собой полиэфиры с разветвленной структурой. В зависимости от содержания масла их разделяют на жирные, средние и тощие алкиды. Средними называют алкиды, содержащие около 50% масла, в жирных содержится более 60% масла, в тощих — менее 35%. При уменьшении жирности алкидов увеличивается степень их поликонденсации и уменьшается растворимость в алифатических углеводородах.

Жирные алкиды растворяются в уайт-спирите, средние — только в смеси уайт-спирита с ароматическими углеводородами. Для растворения тощих алкидов применяют добавки более полярных растворителей, например этилцеллозольва.

Высыхание алкидных олигомеров в условиях естественной сушки, так же как и масел, связано с образованием гидропероксидных радикалов по двойным связям при взаимодействии ненасыщенных жирных кислот с кислородом воздуха.

Для ускорения процессов полимеризации при высыхании алкидов используют инициаторы — сиккативы. Наиболее распространенными инициаторами высыхания масляных и алкидных пленкообразователей являются сиккативы, представляющие собой соли металлов и жирных кислот, входящих в состав растительных масел, кислот канифоли или нафтеновых кислот. В сиккативах используют металлы переменной валентности (Pb, Mn, Fe, Со и др.). В среде алкидного олигомера сиккатив образует окислительно-восстановительную инциирующую систему.

Предлагается к прочтению: Швартовное и центрующее устройства плавучего дока

Для получения покрытий применяют также алкидные смолы, модифицированные другими пленкообразователями. Модификация может осуществляться как химическим путем (например, сополимеризацией), так и просто смешением с другими пленкообразователями.

Наиболее распространенными пленкообразователями, полученными путем химической модификации алкидов, являются стирол-алкиды, уралкиды и эпоксиэфиры. Покрытия на их основе по сравнению с обычными алкидными покрытиями обладают повышенной твердостью и прочностью, хотя несколько уступают им по атмосферостойкости.

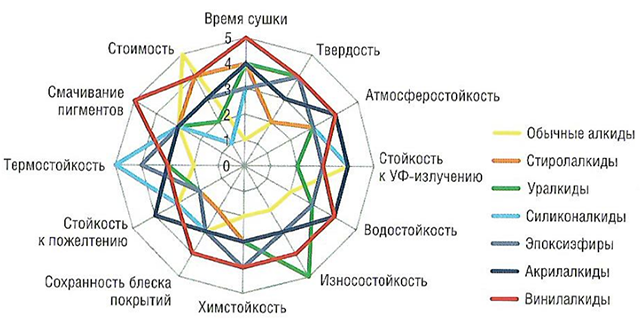

Для модифицирования алкидов путем введения добавок используют фенолформальдегидные, акриловые, силиконовые и меламиновые смолы (рис. 1).

В последнее время показано, что наиболее эффективным модификатором алкидных смол является винилтолуол. В результате такой модификации получают винилированные алкиды (ВА), образующие покрытия с оптимальными защитными и физико-механическими характеристиками.

На рис. 1 видно, что показатели твердости, атмосферо-, водо- и химстойкости покрытий на основе BA-олигомеров такие же, как у большинства модифицированных алкидов. Но по сохранности блеска покрытий в помещении, смачиваемости пигментов и наполнителей при диспергировании, а также по времени сушки ВА превосходят все аналоги. Конечно, самым лучшим показателем износостойкости обладают уралкидные покрытия, термостойкости — силиконалкидные, стойкости к пожелтению — акрилалкиды, но в целом покрытия на основе ВА имеют лучшие усредненные показатели по всем эксплуатационным параметрам среди всех известных алкидных олигомеров.

Алкидные смолы применяются для изготовления различных грунтовок, красок и эмалей для надводного борта, палуб и внутренних помещений, а также проведения различных ремонтных работ на судах и кораблях.

Полимеры на основе винилхлорида

Полимеры и сополимеры винилхлорида часто называют виниловыми смолами, хотя это название можно дать всем полимерам, полученным на основе замещенных этилена, содержащих виниловый радикал – СН2 – СН -, т. е. полиэтилену, полистиролу, полиакрилатам и др.

Поливинилхлорид (ПВХ), получаемый эмульсионной или суспензионной полимеризацией винилхлорида, является одним из наиболее широко применяемых и дешевых полимеров. ПВХ выпускают с индексом Е (эмульсионный) или С (суспензионный) в зависимости от способа его получения и молекулярной массы.

Несмотря на высокие эксплуатационные характеристики (высокие физико-механические показатели, хорошая устойчивость к действию агрессивных сред, низкая проницаемость) и невысокую стоимость, ПВХ не нашел широкого применения в лакокрасочной промышленности из-за его плохой растворимости. ПВХ используют только в составе органорастворимых и порошковых ЛКМ. Причем для органодисперсий применяют в основном эмульсионные, а для порошковых красок суспензионные марки ПВХ.

Растворимость ПВХ можно существенно повысить путем дополнительного хлорирования. Дополнительно хлорированный ПВХ, называемый перхлорвиниловой смолой, получают путем хлорирования раствора ПВХ в хлорбензоле. При этом содержание хлора увеличивается с 56 до 65%.

Перхлорвиниловые смолы растворяются в ароматических углеводородах, кетонах, эфирах и в хлорированных углеводородах. Для повышения эластичности покрытий применяют пластификаторы (дибутилфталат, трикрезилфосфат, хлорпарафин). В качестве модифицирующих добавок чаще всего используют алкидные смолы.

Из сополимеров винилхлорида, применяемых для противокоррозионных судовых покрытий, наиболее важен сополимер винилхлорида с винилацетатом (СН2=СНСООСН3). Содержание винилацетата в сополимерах винилхлорида колеблется от 5 до 15% и лишь в некоторых случаях это значение доходит до 40%. При увеличении содержания винилацетата возрастает растворимость сополимера, уменьшаются его жесткость, температура размягчения и твердость. Вместе с тем увеличиваются водопоглощение и водопроницаемость пленок и, следовательно, ухудшаются защитные свойства покрытий, получаемых на его основе.

Сополимеры, содержащие до 5% винилацетата, недостаточно хорошо растворимы и их можно применять только в виде органодисперсий. Оптимальным для получения органорастворимых ЛКМ является сополимер, содержащий 15% винилацетата (марки А-15). При омылении части ацетатных групп получают сополимер, содержащий до 6% гидроксильных групп (марка А-15-О). Наличие гидроксильных групп увеличивает адгезию и позволяет путем поперечной сшивки изоцианатами получать нерастворимое покрытие, содержащее трехмерную сшитую структуру.

Читайте также: Ремонт корпусных конструкций и судовых устройств

ЛКМ на основе сополимеров винилхлорида отличаются улучшенной адгезией и повышенными свето- и термостабильностью. Наибольшее распространение получили Различные виды судовых покрытий на основе современных полимеровсудовые ЛКМ на основе сополимеров винилхлорида с винилацетатом (А-15), в том числе на основе частично омыленного сополимера (А-15-О), сополимера винилхлорида с винилацетатом и малеиновой кислотой (А-15-КР) и сополимера винилхлорида с винилиденхлоридом (ВХВД-40).

Такие продукты начали производить в 1950-х гг. в западных странах: фирма Union Carbide (теперь Dow, США), первой начала выпуск сополимера VYHH, который производится до настоящего времени, а компания Rhone-Poulenc (Франция) — сополимера Rodopas АХ-RH. Однако в отличие от сополимера А-15 сополимер VYHH получают методом растворной полимеризации.

Раньше в нашей стране выпускался сополимер винилхлорида с винилацетатом марки А-15, получаемый путем эмульсионной или суспензионной полимеризации, но в настоящее время его производство прекращено.

Иностранные производители предлагают аналоги таких сополимеров:

- cополимер винилхлорид — винилацетат UM 50 (Китай) — аналог VYHH;

- сополимер винилхлорид — винилацетат — малеиновая кислота UMCH (Китай) — аналог VMCH;

- сополимер винилхлорид — винилацетат — виниловый спирт UMOH (Китай) — аналог VAGH;

- а также продукты VINISOL производства компании BRASKEM (Бразилия).

Смолы VINISOL — это сополимеры виниловой и терполимерных смол, которые лучше растворяются в различных органических растворителях, в частности метилэтилкетоне, метилизобутилкетоне и других кетонах, чем традиционные сополимеры ПВХ.

Ассортимент смол VINISOL включает три типа продуктов:

- VINISOL Н — сополимер винилхлорида и винилацетата;

- VINISOL ОН — сополимер винилхлорида, винилацетата и гидроксипропилакрилата;

- VINISOL СО ОН — сополимер винилхлорида, винилацетата и монобутилмалеината.

В ассортимент компании также входит продукт CPVC — хлорированный ПВХ — аналог отечественной смолы ПСХ-ЛС.

Наличие гидроксильных групп в таких сополимерах позволяет проводить реакцию с изоцианатами, в результате чего образуется нерастворимый трехмерный полимер с высокой стойкостью к действию неорганических агрессивных сред и органических растворителей.

Хорошей адгезией к металлическим поверхностям обладают сополимеры, содержащие карбоксильные группы, например сополимер винилхлорида с винилацетатом и малеиновым ангидридом или метакриловой кислотой. Содержание карбоксильных групп в сополимере не превышает 1%. Наличие карбоксильных групп приводит к взаимодействию с пигментами основного характера, что вызывает желатинизацию ЛКМ. По этой же причине нельзя изготавливать и хранить судовые ЛКМ на основе карбоксилсодержащих сополимеров в стальном оборудовании и таре.

Большое значение для обеспечения качества покрытий на основе растворов полимеров и, в частности, сополимеров винилхлорида имеет выбор растворителя, который определяется свойствами ЛКМ и покрытий. Для получения растворов с максимальным содержанием пленкообразователя необходимо выбирать растворители, обеспечивающие минимальную вязкость раствора. Для концентрированных растворов полимеров, каковыми являются растворы пленкообразователей, минимальная вязкость раствора достигается в растворителе, имеющем наибольшее термодинамическое сродство с полимером, или, как говорят, в «хорошем» растворителе.

Лучшими растворителями для сополимеров винилхлорида с винилацетатом являются кетоны:

- ацетон,

- метилэтилкетон,

- метилизобутилкетон,

- циклогексанон и др.

Несколько хуже сополимеры растворяются в сложных эфирах: этил-, бутил- и амилацетатах, а также целлозольвацетате (уксуснокислом эфире моноэтилового эфира этиленгликоля). Ароматические растворители не растворяют сополимеров, но вызывают их набухание и применяются как разбавители. Предельное количество ароматических растворителей (толуол, ксилол, сольвент) в смеси зависит от концентрации сополимера в растворе. Обычно массовая концентрация сополимера в растворах составляет 15-25%. Некоторые марки сополимеров с пониженной молекулярной массой позволяют получать растворы с массовой концентрацией до 35%.

После отверждения в пленке на основе сополимеров, в частности винилхлорида с винилацетатом, удерживается значительное количество остаточных растворителей, что может отрицательно сказываться на защитных свойствах покрытий. По мнению некоторых исследователей, кетоны задерживаются в таких пленках в большем количестве, чем сложные эфиры, например целлозольвацетат.

Несмотря на то что сополимеры винилхлорида с винилацетатом более эластичны, чем гомополимер винилхлорида, во все материалы на основе этих сополимеров обязательно вводят пластификатор. Введение пластификатора наряду с повышением эластичности полимера приводит к некоторому снижению вязкости растворов, что позволяет несколько увеличить содержание нелетучей части. Пластификация позволяет снизить также содержание остаточного растворителя, что положительно сказывается на защитных свойствах покрытий.

Рекомендуется к прочтению: Классификация современных кораблей, судов и их устройство

В качестве хорошо совместимых (внутриструктурных) пластификаторов для сополимеров винилхлорида с винилацетатом используют:

- фталаты (дибутил и диоктилфталат);

- фосфаты (трикрезил, триоктилфосфат);

- и себацинаты (например, диоктилсебацинат).

Оптимальное количество пластификатора составляет 10-20% (по массе) в расчете на 100%-ный полимер. Межструктурными пластификаторами для сополимеров являются хлорированные дифенилы, хлорпарафины и касторовое масло.

Для пластификации сополимеров винилхлорида с винилацетатом можно использовать полимерные пластификаторы. Хотя пластифицирующее действие высокомолекулярных соединений ниже, чем низкомолекулярных, их преимуществом является отсутствие летучести. В качестве полимерных пластификаторов можно применять полиэфиры (продукты поликонденсации дикарбоновых кислот с гликолями) и низкомолекулярные каучуки, например СКН-26.

Для придания определенных свойств пленкообразователям на основе сополимеров винилхлорида с винилацетатом применяют модифицирующие смолы. Отметим, что лучшей совместимостью с модификаторами обладает частично омыленный сополимер, содержащий гидроксильные группы. В качестве модифицирующих смол можно использовать фенол-, мочевино- и меламиноформальдегидные смолы, тощие и средней жирности алкиды, эпоксидные смолы.

Необходимо отметить, что в последнее время недобросовестные производители судовых ЛКМ марок ХВ и ХС с целью снижения их себестоимости заменяют в рецептурах сополимер винилхлорида с винилацетатом (особенно марки «О» как наиболее дорогой) на более дешевые пленкообразователи типа ПСХ-ЛС или на нефтеполимерные смолы. В результате защитные свойства покрытий не соответствуют нормам ТУ, что приводит к появлению большого числа рекламаций на данные материалы. Поэтому технологи и менеджеры по снабжению на судостроительных и судоремонтных предприятиях перед приобретением ЛКМ должны уточнять их химический состав во избежание негативных последствий при эксплуатации судна.

Другой распространенный сополимер винилхлорида — его сополимер с винилиденхлоридом (СН2=СНСl2). Оптимальное содержание винилиденхлорида в сополимере 40%. Сополимер такого состава выпускался под маркой ВХВД-40. Гомополимер винилиденхлорида обладает регулярным строением, поэтому растворяется при температуре ниже температуры плавления. Сополимеризация с винилхлоридом нарушает упорядоченность структуры полимера, поэтому сополимер обладает хорошей растворимостью в кетонах, эфирах и в их смесях с ароматическими углеводородами.

Массовое содержание нелетучих веществ в растворах составляет 25-30%. В сополимер не нужно вводить пластификаторы, так как он обладает хорошими физико-механическими свойствами. В тех случаях, когда необходима особая эластичность, в сополимер ВХВД-40 можно ввести те же пластификаторы, что и в сополимер винилхлорида с винилацетатом. Он растворим в кетонах и спиртах, но в виде растворов для ЛКМ его применяют реже, чем сополимеры с винилацетатом.

Гомополимер винилацетата вследствие высокой полярности проявляет гидрофильные свойства, и покрытия на его основе не обладают водостойкостью. Наибольшее распространение поливинилацетат получил в виде водных дисперсий, применяемых для изготовления воднодисперсионных красок.

В результате гидролиза поливинилацетата в кислой или щелочной среде образуется поливиниловый спирт:

растворимый в воде полимер, из которого путем взаимодействия с масляным альдегидом получают поливинилбутираль:

используемый для изготовления фосфатирующих грунтовок ВЛ-02 и ВЛ-023, широко применяемых в судостроении и судоремонте.

Благодаря наличию гидроксильных групп этот полимер имеет хорошую адгезию к металлической поверхности. Введение фосфорной кислоты, входящей в состав кислотного разбавителя, и хроматов в виде пигментов дополнительно увеличивает адгезию из-за появления новых функциональных групп в результате взаимодействия компонентов.

Поливинилбутираль хорошо растворим в спиртах, в качестве разбавителей можно использовать кетоны, эфиры и ароматические углеводороды. Благодаря некоторой гидрофильности полимера в раствор можно вводить до 5% воды, что достаточно для кислотного разбавителя.

Поливинилбутираль совместим со спирторастворимыми фенолформальдегидными смолами (например, с идитолом), мочевино- и меламипоформальдегидными смолами, касторовыми глифталями (резиловыми смолами) и с эпоксидными олигомерами.

Виниловые смолы — один из самых распространенных пленкообразователей, используемых для получения судовых ЛКМ. Они нашли широкое применение в составе ЛКМ для надводного борта, надстроек противокоррозионных материалов, окраски различных металлических конструкций, фосфатирующих грунтовок и других материалов.

Эпоксидные олигомеры

Благодаря своим свойствам эпоксидные олигомеры незаменимы и наиболее востребованы для выпуска судовых ЛКМ. Высокая адгезия, отличные защитные свойства эпоксидных покрытий и возможность снизить содержание растворителей компенсируют неудобство их применения, связанное с необходимостью смешения двух компонентов перед нанесением.

Эпоксидные пленкообразователи относятся к классу термореактивных олигомеров. Высокая реакционная способность эпоксидной группы (этиленоксидного цикла):

позволяет проводить реакцию отверждения при температурах до +5 °С или при отрицательных температурах.

Наиболее распространенными эпоксидными пленкообразователями являются диановые эпоксидные олигомеры, которые получают на основе эпихлоргидрина и дифенилолпропана, называемого бисфенолом А или дианом.

Будет интересно: Окраска корпуса судна

Количество звеньев n определяет вязкость получаемых олигомеров и содержание эпоксидных групп. С увеличением n уменьшается относительное содержание эпоксидных групп, а вязкость возрастает вплоть до стеклообразного состояния. Наиболее высокомолекулярные смолы получаются путем реакции низкомолекулярных олигомеров с дополнительным количеством дифенилолпропана. В табл. 1 приведены свойства основных эпоксидных диановых смол. К сожалению, в настоящее время в России производство эпоксидных смол практически прекращено. Для сравнения приведена номенклатура традиционных эпоксидных смол, выпускавшихся в СССР, и их зарубежных аналогов.

Как правило, низкомолекулярные эпоксидные диановые смолы выпускают в виде 100%-ных продуктов (содержание летучих веществ не более 1%). Смолу Э-40 производили с содержанием толуола до 10%. Ассортимент подходящих растворителей для эпоксидных смол достаточно широк — от ароматических растворителей до спиртов. При увеличении молекулярной массы растворимость смол уменьшается.

Одними из наиболее перспективных эпоксидных ЛКМ являются материалы, не содержащие растворителей — БЭПы. Первыми материалами такого типа были составы, полученные на основе жидких эпоксидных смол. Несмотря на то что жидкие низкомолекулярные смолы имеют сравнительно небольшую вязкость, нанесение ЛКМ, полученных на их основе, затруднено.

Для снижения вязкости составов применяют три вида добавок:

- летучие растворители, которые при содержании их в составе до 10% значительно снижают вязкость эпоксидных композиций. Однако этот способ уменьшения вязкости имеет серьезные недостатки: добавление летучих растворителей ухудшает санитарно-гигиенические показатели материалов при нанесении. Кроме того, остаточные растворители, содержащиеся в покрытии после формирования, могут ухудшать защитные свойства, а их выделение в окружающую среду может превышать предельно допустимые концентрации, что недопустимо при окраске емкостей для хранения пищевых продуктов (вода, масла, вино и др.);

- пластификаторы, которые снижают вязкость эпоксидных смол в меньшей степени, чем летучие растворители, однако их использование незначительно ухудшает условия труда. Применение малого количества пластификатора не позволяет снизить вязкость для нанесения обычными методами, а введение большого их количества ухудшает защитные и физико-механические свойства покрытий;

- активные разбавители, представляющие собой монофункциональные эпоксидные соединения; их применение дает возможность снижать вязкость эпоксидных ЛКМ, не содержащих растворители. Этот способ снижения вязкости имеет значительно меньше недостатков, чем два первых. В табл. 2 представлены некоторые свойства наиболее распространенных активных разбавителей отечественного производства — лапроксидов, выпускаемых НПП «Макромер» (Владимир).

Кроме диановых смол, в качестве пленкообразователей можно использовать другие эпоксидные олигомеры. Например, эпоксиноволачные смолы, образующие покрытия с высокими химической и теплостойкостью; галогенсодержащие смолы, имеющие пониженную горючесть; азотсодержащие смолы, обладающие высокой реакционной способностью, что позволяет проводить отверждение при относительно низких температурах, а также эпоксидные соединения на основе дивинила, обладающие в отвержденном состоянии высокой эластичностью, например олигодиенэпоксид.

Большое значение в качестве компонента ЛКМ имеют эпоксидные смолы, модифицированные глифталевыми или пентафталевыми смолами. Покрытия на основе таких олигомеров быстро отверждаются, обладают хорошими декоративными свойствами, но более низкой атмосферостойкостью, чем алкидные покрытия.

Эпоксиэфиры представляют собой продукт этерификации эпоксидных олигомеров по эпоксидным группам, в результате чего образуются сложноэфирные связи. Если для синтеза используют жирные кислоты высыхающих масел, то пленкообразование полученных продуктов протекает в результате окислительной полимеризации при добавлении сиккативов с образованием сшитого полимера. Другим способом отверждения эпоксиэфиров является реакция взаимодействия гидроксильных групп с изоцианатами.

За рубежом выпускают эпоксиэфиры на основе жирных кислот и различных эпоксидных смол. Отверждение таких продуктов проводят как по эпоксидным, так и по гидроксильным группам. Гидроксильные группы следует использовать только для отверждения твердых эпоксидных смол с молекулярной массой более 600, так как содержание гидроксильных групп в низкомолекулярных олигомерах слишком мало.

Предлагается к прочтению: Некоторые вопросы по эксплуатации плавучих доков

Благодаря высокой реакционной способности эпоксидных групп реакцию отверждения эпоксидных смол можно осуществлять, применяя различные двух- и полифункциональные соединения (например, ангидриды дикарбоновых кислот). Однако для отверждения в естественных условиях применяют в основном первичные и вторичные амины. Аминный отвердитель добавляют в эпоксидный ЛКМ непосредственно перед нанесением, так как жизнеспособность смеси ограничена и через определенное время может произойти желатинизация состава. Жизнеспособность смесей с отвердителем зависит от температуры: при повышении температуры она снижается. Реакция отверждения протекает с выделением тепла, поэтому жизнеспособность составов зависит также от условий теплообмена. При смешивании большого количества состава с отвердителем отвод тепла затруднен, и температура возрастает, что приводит к резкому сокращению жизнеспособности материала.

Количество отвердителя, необходимое для получения оптимальных свойств покрытий, зависит от содержания эпоксидных групп в эпоксидном олигомере и содержания активных атомов водорода в аминах или функциональных групп в других отвердителях.

Эпоксидные олигомеры находят широкое применение в производстве ЛКМ для судостроения, и объем их потребления увеличивается. Эпоксидные судовые ЛКМ используют для окраски различных судовых металлоконструкций, емкостей, танков, внутренних помещений, где требуется минимальное содержание летучих веществ, а также в качестве противообрастающих покрытий. Отдельно стоит отметить безрастворительные эпоксидные ЛКМ, применяемые для защиты внутренних поверхностей емкостей различного назначения, а также эпоксидные противоскользящие палубные покрытия и материалы, устойчивые к ледовому воздействию.

Фенол-, карбамидо- и меламиноформальдегидные олигомеры

Фенолформальдегидные олигомеры являются одними из наиболее давно применяемых синтетических пленкообразователей для ЛКМ. Их получают в результате поликонденсации фенолов с альдегидами. Поскольку молекулярная масса фенолформальдегидных смол невелика, их можно отнести к олигомерным пленкообразователям.

Наиболее распространенным сырьем для получения фенолформальдегидных смол являются фенол или n-крезол и формальдегид. В зависимости от технологии изготовления на одном и том же сырье можно получать фенолформальдегидные олигомеры с различными свойствами.

Термопластичные фенолформальдегидные смолы (новолачные) синтезируют в кислой среде при небольшом избытке фенола, термореактивные смолы (резолы) — при избытке формальдегида в щелочной среде. В отличие от новолачных смол резолы способны переходить в трехмерное состояние при нагревании или под воздействием катализаторов или сшивающих агентов. Этого недостатка лишены формальдегидные смолы на основе аминных производных, в частности мочевино- и меламиноформальдегидные.

Карбамидо- и меламиноформальдегидные смолы, широко применяемые в лакокрасочной промышленности, растворяются в спиртах, а низкомолекулярные продукты (например, гексаметоксимеламин) — в воде. Для повышения растворимости в углеводородных растворителях и обеспечения совместимости с малополярными пленкообразователями на последней стадии получения этих олигомеров проводят этерификацию бутиловым спиртом и получают бутанолизированные продукты, приобретающие совместимость с маслами и алкидами, а также имеющие более высокую стабильность.

В России производятся бутанолизированные смолы: мочевиноформальдегидная — К-411-02 и меламиноформальдегидная — К-421-02. Покрытия, полученные на основе этих пленкообразователей, обладают высокой твердостью, хорошими декоративными свойствами и не изменяют цвета при эксплуатации.

В настоящее время фенол- и меламиноформальдегидные ЛКМ в судостроении используются мало. К ним относится в основном грунтовка ФЛ-ОЗК, выпускаемая на основе фенолформальдегидных смол.

Акриловые сополимеры

Акриловыми пленкообразователями являются сополимеры производных акриловой и метакриловой кислот, главным образом их эфиры, а также различных непредельных соединений. Сополимеризация этих мономеров позволяет получить широкий спектр термопластичных и термореактивных пленкообразователей с различными молекулярной массой и физико-механическими свойствами: от эластомеров с относительным удлинением до 1 000% до весьма жестких и хрупких органических стекол.

На температуру стеклования и физико-механические свойства акриловых полимеров влияет величина заместителя в сложноэфирной группе: чем длиннее радикал, тем меньше температура стеклования и, соответственно, большей эластичностью обладает полимер. Полимеры эфиров метакриловой кислоты имеют более высокую температуру стеклования и большую жесткость. Регулировать свойства акриловых полимеров можно также путем сополимеризации различных акриловых мономеров, а также сочетая их с другими непредельными мономерами.

Пленкообразователи на основе акриловых полимеров (полиакрилаты) используют в различных формах:

- в виде растворов полимеров;

- олигомеров;

- водных и органодисперсий.

Широкое применение получил сополимер бутилметакрилата с 5% метакриловой кислоты (БМК-5). Такого количества метакриловой кислоты достаточно для получения покрытий с высокой адгезией к металлу, что позволяет использовать эгот сополимер в качестве пленкообразователя для грунтовок. Однако при этом ухудшается растворимость: БМК-5 не растворяется в уайт-спирите и ароматических углеводородах.

Алкидно-акриловые смолы (АС) получают сополимеризацией алкидной смолы средней жирности с бутил- и метилметакрилатом. АС применяют для получения атмосферостойких судовых покрытий как самостоятельное пленкообразующее вещество или как модифицирующую добавку в составе перхлорвиниловых и нитроцеллюлозных ЛКМ.

Рекомендуется к прочтению: Способы борьбы с обрастанием корпуса судна разными морскими микроорганизмами

В последние годы для уменьшения содержания растворителей в ЛКМ все шире используют термореактивные акриловые смолы — олигомеры, содержащие функциональные группы. Для отверждения большинства таких пленкообразователей требуется высокотемпературная сушка. Однако акриловые олигомеры, содержащие эпоксидные группы (глицидилакрилаты), можно отверждать аминами. Чаще используют гидроксилсодержащие акриловые олигомеры, которые можно отверждать изоцианатами. Покрытия на основе пленкообразователей такого типа можно отнести к типу акрилуретановых.

Снижение содержания растворителей можно достичь также путем пользования органодисперсий акриловых полимеров. В настоящее время акриловые органодисперсии получают эмульсионной полимеризацией в неводных средах. В качестве дисперсионной среды применяют уайт-спирит. Полученные этим методом органодисперсии позволяют получать непигментированные пленкообразующие составы с содержанием сухого вещества 50-60%. Пигментированные композиции содержат около 80% сухого вещества.

Полиакрилаты — наиболее перспективные пленкообразователи для создания наружных покрытий благодаря высокой атмосферо- и светостойкости, хорошему блеску, особенно в сочетании с алифатическими и изоцианатами. Водные акриловые ЛКМ активно используют для окраски внутренних помещений. Пленкообразователи на основе солей акриловых кислот применяют для производства противообрастающих ЛКМ.

Полиуретаны

К полиуретановым пленкообразователям относятся соединения, содержащие уретановые группы —О—С = О—NH—. Чаще всего полиуретановые пленкообразователи двухкомпонентные. Обязательными компонентами этих систем являются изоцианаты (диизоцианаты).

Изоцианатные группы (—N=C=О) отличаются высокой реакционной способностью: они взаимодействуют:

- со спиртами,

- водой,

- аминами,

- карбоновыми кислотами,

- и другими соединениями.

Обычно в качестве второго компонента используют соединения, содержащие гидроксильные группы (спирты). Наиболее широкое применение получили гидроксилсодержащие простые и сложные эфиры, а также гидроксилсодержащие виниловые и акриловые полимеры и олигомеры. Для протекания реакции, приводящей к повышению молекулярной массы, необходимо, чтобы в молекуле гидроксилсодержащего эфира было не менее двух гидроксильных групп.

Изоцианат биурета обладает, в отличие от обычных алифатических изоцианатов, высокой реакционной способностью, а судовые покрытия, полученные на его основе, характеризуются наиболее высокой светостойкостью по сравнению с материалами, полученными на основе всех известных пленкообразователей. Изоцианат биурета выпускают в виде 70%-ных растворов в циклогексаноне.

Известно применение однокомпонентных полиуретанов. Такие пленкообразователи можно подразделить на три основные группы:

- уралкиды,

- блокированные изоцианаты и уретановые олигомеры.,

- отверждаемые влагой воздуха.

Уралкиды получают из моноглицеридов на основе высыхающих масел. В таких пленкообразователях диизоцианат выполняет функцию фталевого ангидрида. При отверждении уралкидов пленкообразование происходит, так же как и алкидных олигомеров, в результате окислительной полимеризации. Уралкиды отличаются от пентафталевых алкидов большей скоростью высыхания, а покрытия на их основе — высокой твердостью и эластичностью.

Для получения блокированных изоцианатов можно использовать трехатомные спирты и толуилендиизоцианат (ТДИ). Полученный таким образом изоцианат можно смешивать при изготовлении ЛКМ с гидроксилсодержащим полиэфиром, поскольку деблокирование ТДИ происходит при температуре около 140 °С. Освободившиеся изоцианатные группы реагируют с гидроксилами полиэфира, в результате чего образуется трехмерный полимер. Недостатком таких пленкообразователей является высокотемпературная сушка.

Если при синтезе уретанового форполимера использовать избыток диизоцианата, то изоцианатные группы будут концевыми. При взаимодействии оставшихся изоцианатных групп с аминными образуются карбамидные поперечные связи.

Высокая реакционная способность изоцианатных групп предъявляет особые требования к чистоте компонентов уретановых ЛКМ и условиям их хранения. Особенно важно избегать использования влажных растворителей и пигментов. При хранении изоцианатных компонентов особое внимание следует уделять герметичности тары, чтобы влага воздуха не вызывала желатинизацию. Кроме того, недопустимо разбавление этих материалов гидроксилсодержащими растворителями.

Покрытия на основе полиуретанов характеризуются чрезвычайно высокими физико-механическими показателями, а применение алифатических изоцианатов позволяет получить покрытия с отличной светостойкостью. В судостроении на основе полиуретанов производят специальные покрытия с повышенной износостойкостью, например для трюмов.

Пленкообразователи на основе каучуков

В настоящее время химическая промышленность синтетического каучука выпускает широкий ассортимент продукции для резинотехнических изделий, представляющих собой высокоэластичные полимеры высокомолекулярные эластомеры. Основными мономерами для получения каучуков являются дивинил (бутадиен), который при полимеризации дает полибутадиен.

Проблема применения каучуков в лакокрасочной промышленности связана с их ограниченной растворимостью. Для улучшения растворимости каучуки подвергают различным видам обработки. Путем хлорирования раствора каучука газообразным хлором получают хлоркаучук.

В результате присоединения к каучуку 67% хлора, циклизации и частичной деструкции каучука получают белый порошок, растворимый в ароматических углеводородах. Однако при этом каучук теряет эластичность и возникает необходимость его пластификации.

Читайте также: Материалы, применяемые в судоремонте

Для получения эластичных покрытий необходимо вводить 1-2 ч. (по массе) пластификатора на 1 ч. (по массе) хлоркаучука. В качестве пластификаторов чаще всего применяют хлорпарафины и трикрезилфосфат. Лаки на основе хлоркаучука содержат около 20% нелетучих веществ. Использование пластификатора позволяет увеличить этот показатель при той же вязкости. Пигментированные составы содержат около 50% нелетучих веществ. Хлоркаучук хорошо совмещается с алкидами, маслами и фенольными смолами, но при этом ухудшается химстойкость покрытий. Наряду с хорошими защитными свойствами покрытия, получаемые на основе хлоркаучука, благодаря высокому содержанию хлора обладают пониженной горючестью. Высокая водостойкость хлоркаучуковых покрытий обусловливает их широкое использование в судостроении за рубежом.

Недостатком хлоркаучука как пленкообразователя является изменение цвета покрытий и ухудшение физико-механических свойств под воздействием солнечного света в результате дегидрохлорирования. Это ограничивает его применение для декоративных атмосферостойких покрытий.

Под воздействием галоидных соединений металлов каучук подвергается циклизации. В результате образуется циклокаучук, растворимый в ароматических и алифатических (уайт-спирит) растворителях.

Циклокаучук совместим с алкидами и маслами. Для его пластификации используют невысыхающие алкидные олигомеры. Благодаря наличию остаточных двойных связей при отверждении под воздействием кислорода в присутствии сиккативов возможно образование поперечных связей. Стойкость покрытий, получаемых на основе циклокаучука, несколько ниже, чем покрытий на основе хлоркаучука.

Существует еще один способ придания растворимости каучукам — путем окислительной деструкции. Растворимость повышается в результате снижения молекулярной массы. Хорошие защитные свойства покрытий на основе деструктированного каучука можно обеспечить только при условии высокотемпературной сушки.

В качестве пленкообразователей и модификаторов для покрытий используют дивинилстирольные и дивинилнитрильные каучуки, представляющие собой сополимеры дивинила со стиролом или акрилонитрилом. В зависимости от содержания второго (полярного) компонента меняются температура стеклования и физико-механические свойства сополимеров. Так, для стирол-бутадиенового каучука СКС-10 (10% стирола) Тс = -80 °С, а при содержании стирола 90% Тс = 34 °С, т. е. при нормальной температуре СКС-90 не является эластомером, а представляет собой стеклообразный полимер, который можно использовать для получения противокоррозионных покрытий. Латекс СКС-65 применяют для получения водно-дисперсионных красок.

Нитрильные каучуки выпускаются с содержанием акрилонитрила 18, 26 и 40% (СКН-18, СКН-26 и СКН-40). Их можно использовать для получения покрытий по эластичной подложке, например по резине. Определенный интерес представляют низкомолекулярные каучуки, которые применяют как пластификаторы. Нитрильные каучуки растворимы в кетонах и эфирах, совместимы с фенольными и эпоксидными смолами, ограниченно совместимы с перхлорвиниловой смолой. Композиции нитрильных каучуков с фенольными смолами можно использовать для получения грунтовок горячей сушки.

Сополимер изобутилена с изопреном называется бутилкаучуком. В отличие от других каучуков бутилкаучук содержит всего 2% изопрена. Поэтому покрытия на его основе содержат мало двойных связей и вследствие этого не подвергаются окислению. Благодаря малой полярности изобутилена бутилкаучук обладает высокой эластичностью и может применяться для получения покрытий по эластичным подложкам.

Каучуки в качестве пленкообразователей для судовых покрытий используются в основном для материалов по резине, применяемых на подводных лодках.

Кремнийорганические олигомеры

Пленкообразователи на основе кремнийорганических полимеров чаще всего представляют собой полиорганосилоксаны, т. е. содержат в основной цепи силоксановую связь:

Их получают путем гидролиза хлорсиланов

R-Si-Cl3;

R2-Si-Cl2;

R3-Si-Cl,

где :

- R = -CH3, -C2H5, -C6H5 с последующей конденсацией:

При гидролизе и конденсации дихлорсиланов образуются линейные полиорганосилоксаны, которые представляют собой типичные высокоэластичные каучуки.

Силоксаны, полученные из трехфункциональных силанов (трихлорсиланов), образуют разветвленные макромолекулы, содержащие свободные гидроксильные группы. Такие полимеры при воздействии повышенной температуры и катализаторов способны формировать трехмерный полимер. В зависимости от требуемых свойств силоксановых полимеров в качестве исходного сырья используют ди- и трихлорсиланы, имеющие различные радикалы.

Ценным свойством полиорганосилоксанов является их гидрофобность, обусловленная ориентацией неполярных органических радикалов вследствие их отталкивания от полярной основной цепи с силоксановыми связями. Гидрофобность зависит от вида органического радикала и убывает в ряду:

Термостойкость и адгезия полимеров в этом ряду возрастают.

При степени поликонденсации примерно 5 получаемые продукты представляют собой жидкости, которые применяют как гидрофобизаторы и пеногасители в составе водно-дисперсионных красок. Смолы, используемые в качестве пленкообразователей, имеют степень поликонденсации около 15. Основное применение полиорганосилоксановых пленкообразователей — термостойкие покрытия.

Основная цепь полиорганосилоксанов весьма прочная, что обусловлено высокой энергией связи —Si—О— (89 ккал/моль), в отличие от энергии связи —С—С— в обычных полимерах, составляющей 63 ккал/моль. Деструкция полиорганосилоксанов начинается при температуре 300 °С по связи силоксановой цепи с органическими радикалами. При этой и более высокой температуре основная цепь не претерпевает изменений.

Лаковые покрытия на основе полиорганосилоксанов можно эксплуатировать до 250-300 °С. Введение пигментов значительно повышает термостойкость покрытий. Лучшим пигментом для термостойких кремнийорганических покрытий является алюминиевая пудра. Как предполагают, после отщепления органических радикалов возникает химическая связь между силоксановыми цепями и алюминием, благодаря чему покрытие сохраняет сплошность и защитные свойства. В результате этого пигментированные покрытия могут эксплуатироваться при температуре до 600 °С.

Предлагается к прочтению: Общие сведения о средствах управления судами

Кремнийорганические покрытия имеют сравнительно невысокие защитные свойства из-за высокого коэффициента диффузии. Кроме того, возникают трудности в обеспечении необходимых условий сушки, поскольку из-за высокой устойчивости образование трехмерного полимера происходит при высоких температурах. Для ускорения высыхания в качестве катализаторов применяют обычные сиккативы либо некоторые оловоорганические соединения или силазаны.

Для получения покрытий холодной сушки используют модифицированные полиорганосилоксаны. Наряду с улучшением высыхания увеличивается адгезия покрытий.

В качестве модификаторов используют:

- алкиды,

- акриловые сополимеры (например, БМК-5),

- эпоксидные,

- фенолформальдегидные смолы и др.

Для модификации термостойких покрытий количество добавляемой смолы не превышает 10-20%.

В свою очередь, силоксановые смолы можно использовать для модификации других пленкообразователей. Модификация алкидов силоксанами позволяет значительно повысить атмосферостойкость и защитные свойства покрытий. Лучшие результаты показывают не смеси двух пленкообразователей, а их соконденсаты.

Кремнийорганические смолы используют для термостойких покрытий: тепло- и трубопроводы для горячей воды, различные энергетические установки, а также для защиты от коррозии цистерн для питьевой воды в составе эмали КО-42.

Фторполимеры

Первый фторполимер — политетрафторэтилен был открыт в апреле 1938 г. 27-летним ученым-химиком, работавшим в компании Kinetic Chemicals, который случайно обнаружил, что закачанный им в баллоны под давлением газообразный тетрафторэтилен спонтанно полимеризовался в белый парафиноподобный порошок. В 1941 г. компания Kinetic Chemicals получила патент на торговую марку Teflon (тефлон), а в 1949 г. она стала подразделением американской компании DuPont.

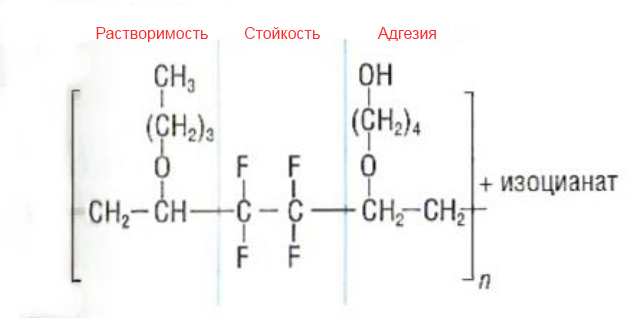

В настоящее время на основе сополимеров фторолефинов выпускают фторполимерные лаки, содержащие гидроксильные группы и поэтому способные отверждаться изоцианатами с образованием фторуретанов, обладающих превосходными защитными свойствами. На рис. 2 представлена структура фторуретана — полимера со строго чередующейся структурой, что обеспечивает отличные защитные и технологические характеристики.

Покрытия на основе фторуретанов обладают уникальными свойствами: это лучшие из всех современных пленкообразователей.

Покрытия на их основе устойчивы к:

- воздействию кислот,

- щелочей,

- газообразных агрессивных сред,

- пресной и морской воды,

- масел,

- нефтепродуктов,

- УФ-излучения и климатических факторов.

Они обладают пониженной горючестью, хорошими диэлектрическими свойствами, и износостойкостью, хорошей способностью к дезактивации радиоактивных загрязнений.

В Японии такими материалами окрашивают самые ответственные объекты, такие, как мосты, скоростные поезда, самолеты и т. п. (рис. 3). Кроме того, покрытия на основе фторполимеров радиопрозрачны, т. е. их можно использовать для окраски современных радиолокационных систем.

В ХК «Пигмент» на основе фторполимеров разработан и выпускается материал «Судофтор». Покрытия на его основе сохраняют защитные и декоративные свойства в течение 25-30 лет. Самым большим недостатком таких материалов является высокая стоимость: цена такого ЛКМ составляет 30-40 дол./кг.

К сожалению, фторполимеры в судостроении применяются мало, особенно в России, но эти пленкообразователи имеют хорошие перспективы благодаря комплексу уникальных свойств.

О перспективных пленкообразователях, которые могут применяться в судостроении в будущем, см. статью “Перспективные ЛКМ и материалы для судов и кораблей”Перспективные лакокрасочные и конструкционные материалы для судов и кораблей.

Совместимость покрытий на основе разных пленкообразователей

При перекраске судовых конструкцийРемонт корпусных конструкций и судовых устройств или отдельных их участков для правильного выбора совместимости ЛКМ необходимо знать их основу. При неправильном выборе материала при окраске могут возникать различные дефекты, например вспучивание верхнего слоя или полная потеря адгезии и отслаивание покрытия.

В отечественной промышленности ЛКМ принято обозначать в зависимости от типа основного пленкообразователя.

Приняты следующие обозначения каждой группы:

Преимущественное назначение ЛКМ обозначают первой цифрой в марке материала:

- 1 – атмосферостойкие;

- 2 – ограниченно атмосферостойкие;

- 3 – консервационные;

- 4 – водостойкие;

- 5 – специальные;

- 6 – маслобензостойкие;

- 7 – химически стойкие;

- 8 – термостойкие;

- 9 – электроизоляционные и электропроводные;

- 0 – грунтовки;

- 00 – шпатлевки.

Зная марку ЛКМ, можно определить принципиальный состав, условия применения и меры предосторожности при работе с данным материалом. Например, эмаль ПФ-218 — пентафталевая для внутренних помещений, ХВ-453 — перхлорвиниловая водостойкая. Вторая и третья цифры указывают на порядковый номер регистрации материала. Иностранные фирмы производят ЛКМ, в названиях которых тоже определенным образом отражена их основа.

Будет интересно: Ремонт подводной части судов

В табл. 3 приведены основные характеристики пленкообразователей применяемых для производства судовых ЛКМ.

В табл. 4 показана совместимость практически всех существующих ЛКМ. Это информация очень полезна в практической работе технологам и специалистам, ответственным за выбор материалов для окраски пли ремонта корпусов судов.

Условные обозначения: «+» – наносить можно; «-» – наносить нельзя; 0 – можно применять с ограничениями;

- если эпоксиэфирный пленкообразователь разбавлен уайт-спиритом;

- если не мигрируют битумы и пеки к поверхности покрытия;

- при нанесении противообрастающей эмали целесообразно использовать промежуточный (изолирующий) слой для предотвращения диффузии токсинов в битумные (пековые) нижние слои;

- после проверки адгезии из-за различия входящих в состав растворителей;

- при толщине слоя не более 10-20 мкм;

- после придания шероховатости покрытию или при высыхании по ст.3;

- по остаткам плотно держащегося покрытия;

- после эксплуатации не менее 3 мес.

Устойчивость различных лакокрасочных покрытий к воздействию агрессивных сред

Защитные свойства лакокрасочных покрытий, полученных на основе различных пленкообразователей, приведены в табл. 5.

Условные обозначения:

- МА – масляные;

- ГФ – глифталевые;

- ПФ – пентафталевые;

- МЛ – меламиноформальдегидные;

- ФЛ – фенолформальдегидные;

- ФА – фенолалкидные;

- ЭП – эпоксидные;

- ЭФ – эпоксиэфирные;

- КО – кремнийорганические;

- ПЭ – полиэфирные;

- АК – полиакриловые;

- АС – полиакриловые сополимерные;

- НЦ – нитроцеллюлозные;

- ХВ – перхлорвиниловые;

- ХС – винилхлоридные;

- ФП – фторпластовые;

- ВА – поливинилацетатные;

- КЧ – каучуковые;

- БТ – битумные;

- КФ – канифольные;

- НП – полистирольные.

* кроме ПФ-170, ПФ-171 (с алюминиевой пудрой),

** кроме винилуретановых («Виниколор»).