В зависимости от разновидности построечных и спусковых сооружений завода, особенностей корпуса судна, его размеров формирование корпуса могут вести из деталей (подетально), из секций, из блоков.

Подетальный способ предусматривает сборку корпуса на построечном месте из отдельных деталей обшивки и набора. Его используют применительно к мелким судам (10-15 м длиной).

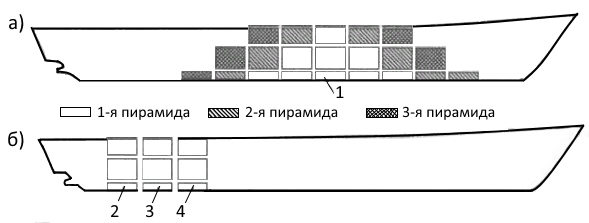

Секционный способ применяют при постройке любых судов на построечных местахТипы построечных мест и их оборудование любых типов. Корпус судна собирают из секций, узлов и деталей. По мере формирования замкнутых помещений и отсеков в них после сварки производят максимум монтажа насыщения и начинают работы по отделке и оборудованию помещений. Корпус судна из секций формируют по пирамидальной или по отсечной схемам.

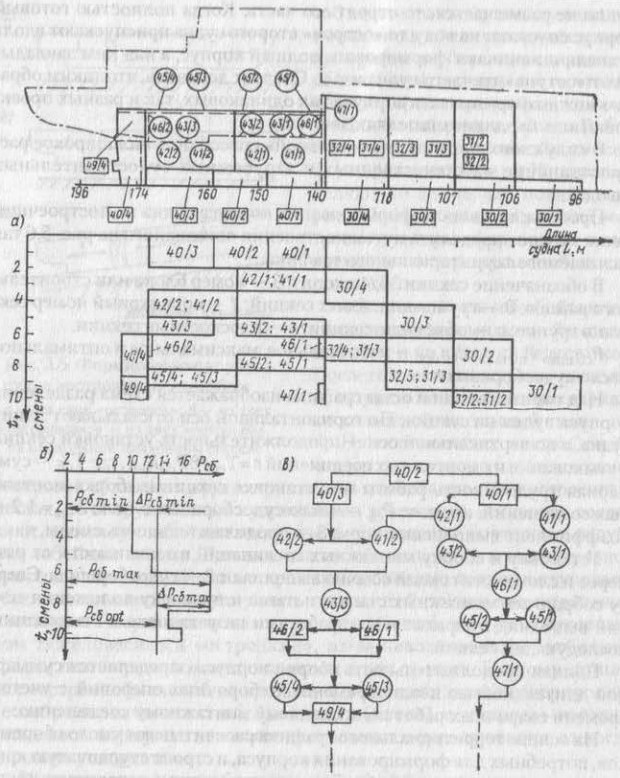

При пирамидальной схеме корпус последовательно развивают в длину и в высоту. В итоге, как видно на рис. 1, а, появляется подобие ступенчатой пирамиды. Начинают сборку с установки закладной (первой) днищевой секции первой пирамиды. Положение закладной секции по длине корпуса выбирают с учетом максимального сокращения общей продолжительности постройки судна.

а — пирамидальная; б — по отсекам;

1 — закладная секция; 2, 3, 4 – отсеки

Чаще всего закладной выбирают секцию в районе МКО, где сосредоточен большой объем монтажных работ. Затем устанавливают, собирают и сваривают секции, последующие по длине и высоте одновременно в нос и в корму. После окончания сборочно-сварочных работ в первой пирамиде приступают к формированию корпуса в пределах второй пирамиды и т. д. При этом смежные пирамиды образуют наращиванием предыдущих пирамид в нос и в корму судна.

Достаточно быстро формируется поперечное сечение корпуса по всей высоте при несколько замедленном формировании в длину, что позволяет быстро завершить формирование отсеков и помещений в пределах пирамиды и раньше начать в них монтажные работы. С другой стороны, такая схема способствует уменьшению общего продольного изгиба корпуса при сварке. Известно, что прогиб балки пропорционален квадрату ее длины.

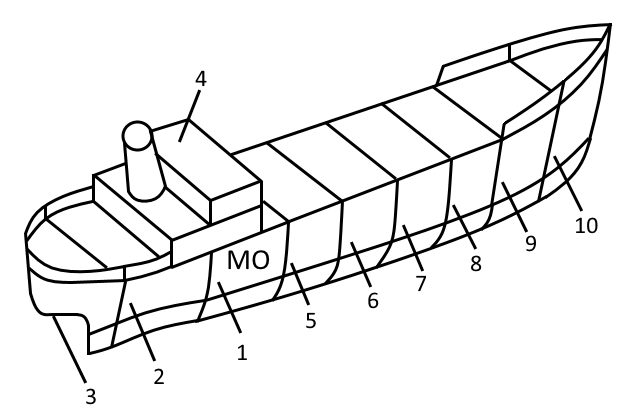

1-10 — номера блоков в очередности установки

В данном случае прогиб собранной части корпуса от сварки можно упрощенно представить как:

где:

- M — изгибающий момент, вызываемый усадкой сварных швов;

- L — длина собранной части корпуса;

- E — модуль нормальной упругости;

- I — момент инерции собранной части поперечного сечения корпуса.

Чем короче основание пирамиды и чем она выше, тем меньше прогиб данной части корпуса. Несмотря на отмеченные преимущества, пирамидальная схема формирования корпуса не позволяет в начале постройки судна создать фронт работ, вести сборочно-сварочные работы более чем в двух пирамидах одновременно, что при большой длине корпуса ведет к увеличению цикла постройки.

При отсечной схеме формирования (рис. 1, б) сначала собирают отсек машинного отделения, а затем в корму и в нос от него формируют смежные отсеки. Сварку межсекционных пазов ведут одновременно в пределах каждого отсека. После формирования двух смежных отсеков сваривают монтажный стык между ними.

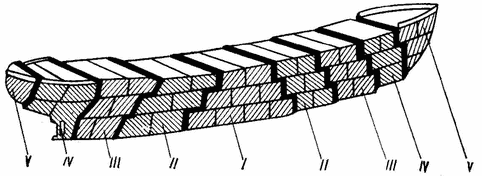

I—V — последовательность сборки и сварки «пирамид»

При блочном способе формирования, представленном на рис. 2, блоки, начиная с закладного, подают на построечное место. В большинстве случаев в качестве закладного принимают блок машинного отделения, что, как уже упоминалось, обеспечивает минимальную продолжительность постройки судна. После окончания сборочных работ по каждому монтажному стыку его сваривают. Общие сварочные деформации корпуса судна при сборке из блоков минимальны, благодаря малому количеству монтажных соединений и высокой жесткости корпуса.

Рекомендуется к прочтению: Формирование корпуса судна на построечном месте

Блочный способ требует высокой точности изготовления блоков и особенно формы кромок листов обшивки и размещения набора по контуру монтажного соединения. При неточностях резко возрастают объемы и трудоемкость пригоночных работ. В связи с нежелательностью последних применяют секционно-блочный способ формирования, когда блоки предусматривают только в оконечностях судна и в надстройках, а в районе цилиндрической части корпус формируют из секций. В корпусах крупных судов применяют бортовые блоки. Блочный способ ведет к раннему началу механо-монтажных и монтажно-достроечных работ в сборочно-сварочном цехе и на построечном месте, что сокращает время постройки судна.

Для расширения фронта работ практикуют «островной» способ формирования корпуса. Корпус разделяют по длине, как показано на рис. 4, на два или три района («острова»), которые формируют одновременно по пирамидальной или по отсечной схемам.

а — из двух «островов»; б — из трех «островов»; в — из двух «островов» на продольном наклонном стапеле

«Островной» способ обладает достоинствами пирамидальной и отсечной схем и не имеет их недостатков. После готовности «острова» несколько сварщиков одновременно сваривают кольцевой монтажный стык.

На построечных местах, снабженных судовозными тележками, «острова» сближают друг с другом для стыкования. На построечных местах, не оборудованных судовозными тележками, «острова» соединяют, используя забойные элементы, т. е. днищевые, бортовые и палубные забойные секции. Для заводки забойных секций а межостровное пространство их монтажные кромки необходимо точно контуровать обеспечивая перпендикулярность плоскостей стыков диаметральной плоскости.

Сварка монтажных стыков в жестком контуре, образованном тяжеловесными «островами», из-за невозможности свободной усадки швов чревата возникновением в них трещин. Поэтому, применяя «островной» способ, на продольных стапелях закладку корпуса целесообразно начинать с забойной части (блока), а «острова» наращивать в нос и корму, что не меняет длительности формирования, а иногда оно даже ускоряется.

К «островному» способу можно отнести и параллельное с корпусом формирование и насыщение надстройки вне построечного места с последующей установкой надстройки на построечном месте или на плаву после спуска.

«Островной» способ характерен тем, что он позволяет рационально использовать построечное место, когда его длина превышает длину судна, но всё же недостаточна для размещения двух судов. Свободную часть построечного места при такой ситуации используют для постройки чаще всего кормового «острова» второго судна. На продольных наклонных стапелях размещают два корпуса судна полной длины. Их строят и спускают одновременно.

Если на стапеле, как уже сказано, второе судно не размещается, то строят его часть. Когда полностью готовый корпус спускают на воду, то «остров» второго судна приспускают вдоль стапеля и начинают формировать полный корпус, а над ним закладывают «остров» третьего судна и т. д. Следует добавить, что таким образом можно формировать корпуса как одинаковых, так и разных проектов. Лишь бы длина стапеля позволяла.

В силу своих достоинств «островной» способ получил широкое распространение на отечественных и зарубежных судостроительных заводах.

Продолжительность формирования корпуса судна на построечном месте можно определить путем построения показанного на рис. 6 так называемого территориального графика.

В обозначение секции 30/1 входит: 3 — номер блока или строительного района; 0 — группа днищевых секций; 1 — порядковый номер секции в группе; □ — объемные секции; • — плоскостные секции.

Pсб min, Pсб max, Pсб opt — минимальное, максимальное и оптимальное число судосборщиков.

Над горизонтальной осью графика изображается схема разделения корпуса судна на секции. По горизонтальной оси откладывают длину судна, а по вертикальной оси – продолжительность установки секций и стыкования их монтажных соединений:

где:

- Tсб — суммарная трудоемкость работы по установке секции и сборке монтажных соединений, норм. ч;

- Pсб — число судосборщиков, чел.;

- Kвн ≈ 1,2 — коэффициент выполнения норм;

- 8 — продолжительность смены, ч.

Установку и сборку монтажных соединений в зависимости от размеров и сложности секций обычно выполняют 2-4 судосборщика. Сварку собранных монтажных стыков и пазов и проверку положения секций выполняют параллельно с работами по установке и стыкованию последующих секций.

Полная продолжительность сборки корпуса определяется суммарной длительностью неодновременных сборочных операций с учетом времени сварочных работ по последнему монтажному соединению.

На основе территориального графика рассчитывают число сборщиков, потребных для формирования корпуса, и строят ступенчатую кривую их загрузки (рис. 6, б). Для оценки степени неравномерности загрузки сборщиков вычисляют отклонения от их оптимального количества:

где:

- S — площадь, ограниченная ступенчатой кривой и осью времени, чел. ч или чел. смен;

- t — длительность сборки, ч или смены.

Если отклонения превышают 20 %, то территориальный график перестраивают, добиваясь более равномерной загрузки рабочей силы.

Разработка и сопоставление нескольких вариантов территориального графика в зависимости от положения закладной секции позволяет определить тот из них, что обеспечивает минимальную продолжительность формирования и лучшую загрузку рабочих. Очередность формирования корпуса можно также устанавливать на основе графика технологической последовательности установки секций (рис. 6, в). Стрелками показано, какая секция устанавливается, что позволяет планировать порядок изготовления секцийИзготовление секций, их подачи к построечному месту и сборки в составе корпуса.

а — территориальный график последовательности сборки (время в сменах); б — кривая загрузки рабочей силы; в — график технологической последовательности установки секций

Процесс формирования корпуса судна на построечном месте определяется:

- Принятой организацией производства;

- Выбранным методом постройки судна;

- Способом формирования корпуса;

- Влиянием целого ряда технологических факторов, в том числе и сварочных деформаций.

При пирамидальном способе формирования корпуса сборку и сварку секций следует производить в последовательности, обеспечивающей свободную усадку монтажных сварных соединений. Для этого поперечные соединения корпусных конструкций собирают на жестких прихватках, а продольные на эластичных гребенках. В случае, когда днищевая часть корпуса разделена по ширине на несколько секций, вначале устанавливают эти секции и сваривают их между собой по продольным (пазовым) соединениям. Затем после установки смежных днищевых секций сваривают стыки между ними.

Главные продольные и поперечные переборки устанавливают, собирают и сваривают после окончания всех сборочно-сварочных работ по днищевым секциям в пределах данной пирамиды. Сначала сваривают стыки секций главных продольных переборок, затем к ним приваривают секции главных поперечных переборок и только после этого приступают к приварке главных продольных и поперечных переборок к настилу второго дна или к наружной обшивке днища, обеспечивая свободную усадку сварных швов.

Установку, сборку и сварку бортовых секций обычно выполняют после сборки и сварки главных продольных и поперечных переборок в данном районе пирамиды. Допускается установка бортовых секций при неприваренных продольных и поперечных переборках. В оконечностях судна и в местах с большим развалом бортов установка секций борта может производиться до установки переборок при обеспечении надежного закрепления бортовых секций к секциям днища или к конструкциям построечного места.

Палубные секции устанавливают, собирают и сваривают после установки всех конструкций, расположенных ниже палубы, а также после погрузки механизмов, оборудования, трубопроводов и различных устройств, предусмотренных технологическим процессом постройки судна. Сварка легких переборок между собой и приварка их к палубам должна производиться после установки и приварки выше расположенных палуб.

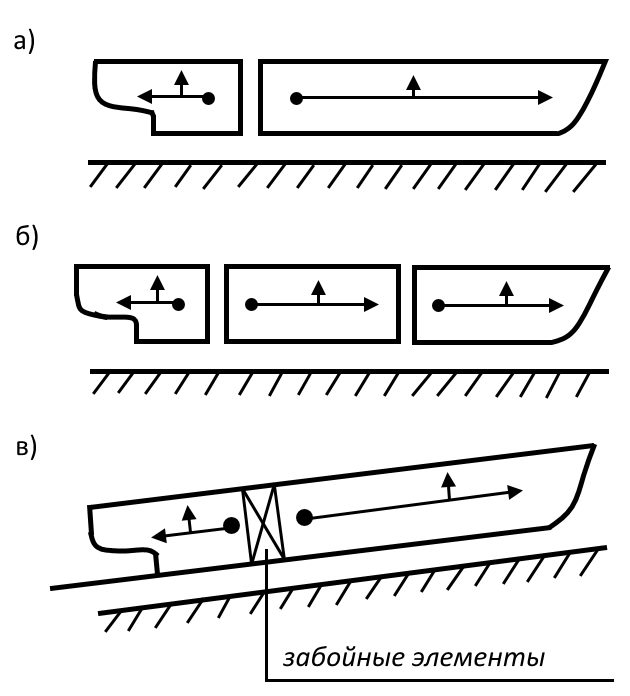

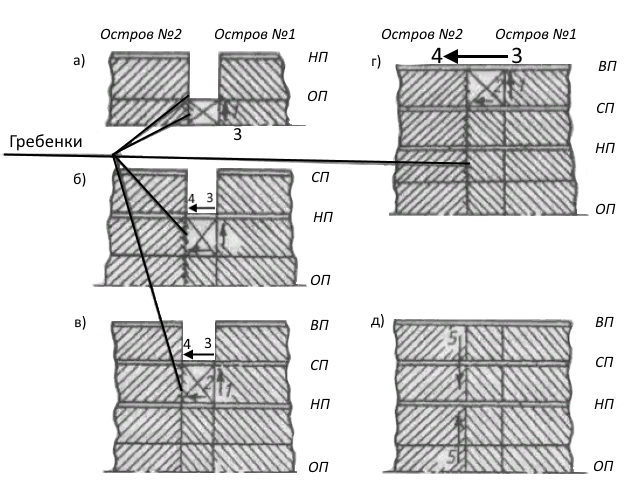

При «островном» способе формирования корпуса сборка и сварка отдельных островов между собой выполняется непосредственным стыкованием или, как говорилось, с применением забойных элементов. В последнем случае стыки забойных элементов совмещают в одной плоскости по всему поперечному сечению корпуса. Забойные элементы устанавливают после окончания сварочных работ по всем другим монтажным стыкам и пазам секций. Каждый забойный элемент приваривают только по одному стыку, а затем сваривают по пазам. Другой стык закрепляют эластичными сборочными гребенками. Монтажные межостровные стыки сваривают после установки, сборки и сварки всех забойных элементов, как показано на рис. 7.

а, б, в, г, д — этапы установки и сварки забойных элементов;

1 — приварка забойных бортовых или днищевых секций (узлов) по вертикальной кромке острову № 1; 2 — приварка забойной бортовой секции (узла) по нижней горизонтальной кромке; 3 — приварка забойной палубной (днищевой) секции к палубе (днищу) острова №1; 4 — приварка забойной палубной секции к борту; 5 — сварка кольцевого монтажного межблочного стыка;

→ — направление сварки

Отсечный способ формирования предусматривает первичную сборку и сварку отдельных частей (отсеков) корпуса между двумя монтажными стыками секций, после чего собирают и сваривают кольцевой монтажный стык между отсеками. До начала сварочных работ по монтажному стыку должны быть закончены все сборочно-сварочные работы внутри каждого отсека. Далее формирование корпуса ведется в том же порядке в нос и корму.

Постройку судна из блоков начинают с установки закладного блока. Затем подают и устанавливают блоки, смежные с закладным. Сборку монтажных стыков между блоками производят последовательно или одновременно в нос и в корму от закладного. Сварку межблочных стыков выполняют от ДП к бортам и от днища и верхней палубы к нейтральной оси поперечного сечения корпуса.

На построечном месте формирование корпуса судна из секций или блоков ведут в следующей последовательности:

- Установка элементов опорного устройства, проверка их расположения и формы опорной поверхности или проверка положения ранее установленных сборочных единиц, нанесение контрольных линий, установка направляющих планок для фиксации положения секции и рымов для ее раскрепления оттяжками;

- Транспортировка секции подъемным краном, ее установка с грубым наведением по контрольным линиям и временное раскрепление упорами и растяжками;

- Проверка положения секции и доводочное перемещение до полного совпадения с теоретическим положением в составе корпуса;

- Причерчивание монтажного припуска по кромке ранее установленной секции, перемещение секции от места монтажного соединения, удаление монтажного припуска, разделка кромок (если она предусмотрена), повторная установка секции на штатное место с проверкой ее положения (при изготовлении секций в «чистый размер», т. е. без монтажных припусков, все названные действия не проводят);

- Окончательное раскрепление секции упорами, оттяжками, талрепами и т. п.;

- Совмещение кромок стыковых соединений обшивки и настилов с обеспечением требуемого под сварку зазора, сборка тавровых соединений также с обеспечением сварочного зазора, закрепление состыкованных кромок с помощью электроприхваток или сборочных гребенок;

- Стыкование концов балок набора (или притыкание концов балок к полотнищу в тавровых соединениях);

- Сдача соединений под сварку;

- Сварка соединений и контроль качества сварных швов.

По мере выполнения работ, связанных с установкой, сборкой и сваркой секций, устанавливают различные фундаменты (кроме фундаментов под главные механизмы), легкие переборки и выгородки, крепления изоляции, деталей устройств и других элементов доизоляционного насыщения, которые не были установлены при изготовлении секции.

Читайте также: Изготовление узлов, секций, блоков корпуса судна

По содержанию и способам выполнения все работы по формированию корпуса судна на построечном месте разделяют на сборочные, сварочные и проверочные. Проводят также работы по испытаниям корпусных конструкций на непроницаемость, подготовке и проведению спуска суднаСпуск судов на воду.

Трудоемкость составляет:

- Сборочных работ — 35 %;

- Сварочных — 35,5 %;

- Проверочных — 10 %;

- Испытаний на непроницаемость — 10 %;

- Подготовки к спуску — 10 % от общей трудоемкости корпусостроительного производства.

Очень многое узнал из этого материала! Материал достоин внимания, советую к ознакомлению!