Судовое вспомогательное оборудование играет важную роль в безопасной и эффективной эксплуатации судов. Его очистка является важной частью регулярного технического обслуживания судна. Это включает в себя различные системы, такие как насосы, компрессоры, кондиционеры, фильтры и другие агрегаты, которые обеспечивают нормальное функционирование судна в дополнение к его основному двигателю. Накопление загрязнений, коррозия и износ могут привести к снижению эффективности работы этих систем и даже к серьезным поломкам.

Перед началом очистки необходимо провести визуальный осмотр оборудования для выявления видимых повреждений или износа. Затем следует приступить к процессу очистки, используя соответствующие средства и методы, в зависимости от типа оборудования. Например, для систем охлаждения и кондиционирования воздуха может потребоваться промывка теплообменников, а для насосов – удаление осадков и чистка рабочих поверхностей. Важно также обращать внимание на правильную утилизацию отходов и соблюдение всех безопасностных норм при проведении работ.

В эксплуатации судовых систем и механизмов существует необходимость периодической очистки теплообменных поверхностей от накипеобразования и обрастаний. Для этой цели применяются механические и химические методы очистки. Преимущество химической очистки состоит в том, что она позволяет удалять накипь и обрастания из любой конструкции и мест, которые недоступны для механической очистки, а кроме того, дает возможность механизировать и автоматизировать сложные и трудоемкие процессы очистки, а также выполнять профилактические работы в эксплуатационных условиях. Эксплуатационные инструкции вспомогательного оборудования до настоящего времени не всегда включают разделы по химической очистке. В некоторых случаях установка не комплектуется необходимыми устройствами для химической очистки или они не всегда эффективны. В подобных ситуациях происходит доукомплектовывание необходимым оборудованием или очистка выполняется переносными механизмами.

Системы химической очистки теплообменных аппаратов

В процессе эксплуатации главные и вспомогательные котлы периодически подвергаются наружной и внутренней очистке химическим методом, а наружная очистка выполняется сажеобдувкой паром либо сжатым воздухом. Химическая очистка является более эффективной и менее трудоемкой по сравнению с механической. Для химической очистки служат стационарные и демонтируемые системы, обеспечивающие приготовление моющего раствора, его циркуляцию через котел и отвод продуктов очистки в специальные хранилища.

Наружная очистка поверхностей нагрева котла производится для удаления сажистых отложений путем введения в рабочее пространство моющего водного раствора химических препаратов.

Для очистки вспомогательного и утилизационного котлов применяют специальный бак, который через трубопровод заполняется пресной водой, подогретой до 50 °С. Затем в бак вначале засыпается препарат, который перемешивается до полного растворения, после чего моющий раствор готов к употреблению. Массовое соотношение воды, выбор препаратов и их концентрацию определяют по инструкции.

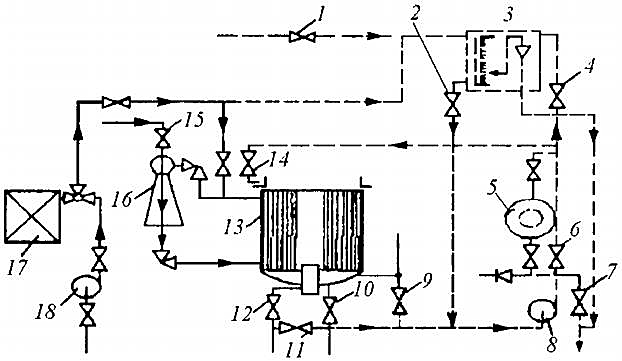

Схема Системы очистки и промывки энергетического оборудования на суднехимической очистки теплообменных аппаратов испарителей с циркуляцией моющего раствора приведена на рис. 1.

1, 2, 4, 6, 7, 9, 10, 11, 12, 14, 15 – клапан; 3 – бак; 5 – смотровое цилиндрическое стекло; 8, 18 – насос; 13 – теплообменный аппарат; 16 – инжектор; 17 – тёплый ящик

В качестве реагента, например, используются сухой порошок сульфаминовой кислоты или реагент типа «SAF – Asid», расчетное количество которого засыпается в бак 3, в который насосом 18 подается дистиллят подпитки теплого ящика 17 или пресная вода от судовой системы через клапан 1. С целью ускорения процесса растворения реагента в баке можно создать циркуляцию раствора. Удостоверившись, что реагент полностью растворился, необходимо закрыть клапан 4 и открыть клапан 14 на испарителе. Далее 5 … 7 %-й моющий раствор подается насосом 8 через клапаны 2, 6 и 14 в теплообменный аппарат 13 (выше трубной доски на 25 … 50 мм). Циркуляция раствора с открытым клапаном 9 и закрытым 2 продолжается до тех пор, пока не начнет меняться цвет раствора. Так, при использовании данного реагента золотистый цвет меняется на зеленый, для других реагентов изменение цвета указывается в инструкции.

Степень очистки контролируется через смотровые стекла испарителей, а изменение цвета раствора – через смотровое цилиндрическое стекло 5. Для улучшения очистки можно подогреть циркулирующий раствор водой, находящейся в греющем контуре, за счет подачи пара через клапан 15 штатным инжектором 16, который создаст циркуляцию воды в греющем контуре.

После очистки теплообменного аппарата раствор перекачивается насосом 8 в бак 3 через клапаны 9, 11 и 12, где нейтрализуется тринатрийфосфатом или кальцинированной содой. Степень нейтрализации определяется химическим анализом в судовой лаборатории. Нейтрализованный раствор дренируется в льяльный колодец МО через клапан 7, теплообменный аппарат заполняется дистиллятом для промывки контура. После промывки промывочная вода спускается в льяла через клапан 10.

Эксплуатация данной схемы очистки дает положительный результат при небольших затратах на ее оборудование, обеспечивает сокращение времени ручного труда и времени очистки.

Для ослабления процессов накипеобразования и коррозии теплообменных аппаратов многоступенчатых вакуумных опреснительных установок (ВОУ) мгновенного вскипания применяется триполифосфат натрия (ТПФН) – известный ингибитор, характеризующийся невысокой стоимостью. Введение небольших доз (не более 0,2 мг/л) ТПФН в питательную воду исключает образование прочной кристаллической накипи, а также закупорку труб вследствие отслаивания накипи с крышек при переменных тепловых нагрузках и вибрации.

Плотность накипи в закупоренных трубах иногда настолько велика, что требуется высверливание, поскольку химическая очистка оказывается неэффективной. Через 2 000 ч работы ВОУ толщина пленки составляет 0,3 мм. В трубках конденсаторов наблюдается тонкий налет, практически не снижающий теплопередачу и не увеличивающий расход пара на ВОУ. Без введения противонакипной присадки через 2 000 ч расход увеличивается на 30 … 40 %. Правильная дозировка ТПФН позволяет обеспечить длительную эксплуатацию и увеличить период между химическими чистками ВОУ до 3 000 … 4 000 ч с сохранением спецификационного расхода пара.

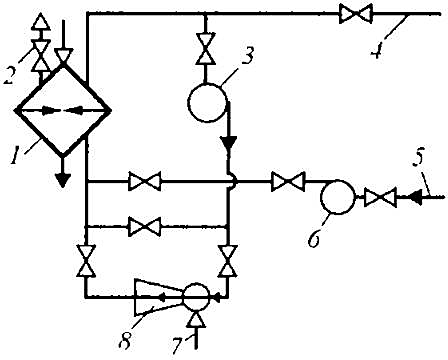

Для очистки теплообменных поверхностей от накипи можно применять углекислый газ (рис. 2).

1 – теплообменный аппарат; 2 – клапан для выпуска растворившихся газов; 3 – циркуляционный насос очистного устройства; 4, 5 – слив и прием забортной воды; 6 – штатный циркуляционный насос; 7 – подвод углекислого газа; 8 – эжектор для диспергирования газов

Суть метода заключается в переходе карбоната кальция (основной компонент в накипи теплообменных аппаратов с температурой стенки до 82 °С) в растворимые гидрокарбонаты в присутствии угольной кислоты, образующейся при растворении двуокиси углерода в моющей воде. Метод отличается простотой, универсальностью, отсутствием вредного воздействия на окружающую среду при сбросе отработавших растворов за борт.

Применение данного метода на практике показало следующее:

- продолжительность очистки конденсатора при толщине накипи 0,1 … 0,26 мм составила 20 ч;

- степень очистки потоком воды – 80 %.

Остальное легко удалялось механически. Например, маслоохладитель ГД теплохода (40 м2) при толщине накипи 0,35 … 0,4 мм очищается за 26 ч. Степень очистки потоком воды 80 … 90 %.

Воздухоохладители ГД подвергают очистке в среднем через 3 000 … 4 000 ч работы. Со стороны воздуха они промываются 5 %-м горячим водным раствором препарата типа «ИМФ-1», «Превоцелл» или ОП-10, струей горячей воды. Со стороны морской воды теплообменные поверхности часто имеют отложения твердой карбонатной накипи. Очистку производят 5 … 10%-м раствором малеиновой или сульфаминовой кислоты.

Системы общесудового назначенияОчистка системы охлаждения пресной воды дизелей (цилиндры, поршни, форсунки), поршневых компрессоров от железоокисных и накипных отложений производится без разборки, путем циркуляции штатным насосом подогретого 5 %-го раствора ингибированной соляной кислоты с добавкой 0,3 % уротропина и 0,1 % поверхностно-активных веществ («Превоцелл» или ОП-10).

В этих системах могут быть маслянистые и углеродистые отложения в случае попадания моторного масла или длительного применения присадок типа «Дромос В, Д» и «ВНИИНП -117Д».

Очистка систем производится промывкой подогретым 0,5 … 1,0 %-м раствором в пресной воде препаратов типа:

- «ОП-10»;

- «ИМФ-1»;

- «Превоцелл».

Штатный насос прокачивает раствор в течение 10 … 20 ч. С целью удаления смешанных отложений (железоокисных и накипных, пропитанных маслом) в раствор вводят одно из перечисленных поверхностно-активных веществ, а затем соляную кислоту с ингибиторами. По окончании очистки раствор нейтрализуют и спускают в льяла МО, а систему заполняют свежей водой, и промывают в течение 1 … 2 ч. Затем промывочную воду удаляют, систему заполняют охлаждающей водой и вводят ингибитор.

Маслоохладители, топливоподогреватели и сепараторы нефтесодержащих вод очищают 0,5 … 1,0 %-м подогретым раствором ОП-7, ОП-10 и ИМФ-1.

При использовании морской воды в качестве охлаждающего теплоносителя наблюдается обрастание внешнего контура системы охлаждения морскими организмами (Способы борьбы с обрастанием корпуса судна разными морскими микроорганизмамибалянусами, мшанками, двустворчатыми моллюсками и др.). Процесс обрастания носит вероятностный характер, и его интенсивность обуславливается многими факторами (биогеографические данные, условия эксплуатации, конструктивные параметры объекта и др.). Наиболее интенсивное обрастание происходит при скорости морской воды 0,05 … 0,2 м/с; резкое уменьшение обрастания отмечается при скорости 0,35 … 0,5 м/с; при скорости более 1,0 м/с в океане обрастание практически отсутствует.

Процесс обрастания поверхностей со стороны морской воды можно снизить рациональным проектированием системы или применением эффективных способов защиты. Первое направление предполагает выполнение следующих операций:

- применение материалов, обладающих при определенных условиях токсичными свойствами (например, медь и ее сплавы, коррозирующие со скоростью более 0,05 мм/год);

- использование систем, работающих при температуре морской воды или стенок теплообменных аппаратов более 40 … 50 °С;

- полное отсутствие водообмена в системе;

- ограничение постоянной скорости потока морской воды (более 1,5 м/с).

Наиболее эффективным способом защиты систем охлаждения забортной водой от обрастания является электролизное хлорирование. В качестве реагента используется раствор активного хлора, полученный непосредственно на месте коробления бездиафрагменным электролизом морской воды. Доза активного хлора 1,0 … 1,5 мг/м3 обеспечивает полное удаление микроорганизмов, наиболее интенсивно способствующих Особенности обрастания водорослями и моллюсками корпусов судовпроцессу обрастания, а также предотвращает новые накопления. Основные биоцидные компоненты реагента, обладающего высокой реактивной способностью, обусловливают невозможность их накопления.

Химические и механические способы очистки судовых систем и вспомогательного оборудования от накипи – весьма трудоемкий процесс, требующий:

- большого объема ремонтно-эксплуатационных работ;

- остановки оборудования на время чистки;

- затрат на химреагенты и т. п.

Кроме того, химическая чистка экологически небезопасна. В промежутках между чистками накипь продолжает оседать в оборудовании и трубопроводах, а эго означает невосполнимые потери теплопередачи и перерасход энергоресурсов. В связи с этим в настоящее время применяются другие методы очистки, такие как магнитная и ультразвуковая обработка воды.

Магнитная обработка воды. Характеризуется эффектом привыкания воды, в результате которого положительный эффект через некоторое время пропадает, а также эксплуатационными ограничениями (по жесткости воды, pH, щелочности).

Ультразвуковая обработка воды. Данный вид очистки разрушает центры кристаллизации, предотвращая накипь, и разрушает имеющиеся отложения.

Читайте также: Судовые вспомогательные механизмы и теплообменные аппараты

Установка электронных преобразователей солей жесткости воды типа «Термит» принадлежит к поколению устройств безреагентного умягчения воды, широко распространенных за рубежом. Она позволяет отказаться от регулярных чисток оборудования, нормализовать потребление энергоносителей и тем самым существенно снизить расходы. Работа этих устройств основана на передаче микропроцессором в воду электромагнитных волн звуковой частоты, которые меняют структуру солей жесткости с образованием хрупкой арагонитной формы карбонатов. При этом накипь больше не образуется, а сформировавшиеся ранее отложения постепенно размягчаются (один – два месяца) и уносятся с потоком воды. К достоинствам этих приборов относятся:

- гарантированная эффективность;

- безотказность;

- простота установки;

- не требуются расходные материалы, эксплуатационные затраты и обслуживание.

Модель устройства типа «ТЕРМИТ» подбирается по диаметру трубопровода. Устройства данного типа защищают любое теплообменное оборудование:

- котлы, бойлеры, радиаторы, теплообменники;

- компрессоры, градирни, насосы, дистилляторы, конденсаторы и т. д.;

- системы кондиционирования, центрального отопления, водопроводные коммуникации.

Методы очистки систем пресной воды

Основной проблемой очистки пресной воды является образование болезнетворных бактерий в трубопроводах, которые могут явиться причиной возникновения различных серьезных заболеваний человека (болезнь «легионеров»). В связи с этим существуют различные способы очистки пресной воды. Рассмотрим их более подробно.

Химические методы. Рассмотрим некоторые из них. К ним относятся озонирование воды и её ионизация ионами меди и серебра. Требуют регулярной продолжительной и дорогостоящей обработки.

Метод обработки воды ультрафиолетом. Этот метод не является надежным, поскольку существует риск, что не все бактерии будут уничтожены.

Метод с использованием хлора. Для того чтобы убить бактерии с помощью хлора, необходима его концентрация, в 50 раз превышающая нормальный показатель в обычном бассейне. Применение диоксида хлора вместе с термической обработкой дает хорошие результаты, однако этот метод может приводить к интоксикации.

Метод с использованием горячей воды с температурой > 70 °С, которая пропускается через систему под сильным напором в течение 30 мин, создавая риск ожогов горячей водой.

Методом безопасного и эффективного уничтожения бактерий является использование в водопроводных системах пластинчатых теплообменных аппаратов, позволяющих избежать застоя воды в резервуарах и, таким образом, исключить вероятность размножения бактерий. Высокая турбулентность предотвращает отложение грязевых осадков. При использовании пластинчатого теплообменного аппарата время нагрева воды чрезвычайно непродолжительно, а распределение теплопередающих элементов по всей поверхности теплопередачи гарантирует отсутствие «мертвых зон». Таким образом, поддерживая горячую воду в горячем состоянии, а холодную – в холодном, можно исключить тупиковые ответвления трубопроводов и правильно определить параметры циркулирующего потока, что позволит избежать нарушений режимов работы.