На судах используют различные системы очистки на судне (и промывки) для поддержания работоспособности и эффективности энергетического оборудования. Конкретные системы для использования на судне будут зависеть от его типа, оборудования и требований операций, выполняемых на борту.

В данном материале рассмотрим эксплуатационные характеристики систем, методы и способы очистки различных видов оборудования для нормального функционирования и долговременной работы судна.

Системы химической очистки котлов

В процессе эксплуатации Главные и вспомогательные паровые котлыглавные и вспомогательные котлы периодически подвергаются наружной и внутренней очистке химическим методом, а утилизационные – лишь внутренней. Как проводить техническое обслуживание энергетического оборудования судна? Особое внимание следует уделить системам химической очистки котлов. Регулярные проверки, очистка от отложений и контроль химического состава питательной воды – залог долгой и безопасной работы котлов. Химическая очистка является более эффективной и менее трудоемкой в сравнении с механической. Для химической очистки служат стационарные и демонтируемые системы, обеспечивающие приготовление моющего раствора, его циркуляцию через котел и отвод продуктов очистки в специальные хранилища.

Продолжительность наружной очистки котла составляет 8-10 ч, а внутренней ~24 ч.

Наружная очистка котлов на судне производится для удаления кокса и сажистых отложений путем введения в топочное пространство моющего водного раствора углекислого аммония и углекислого натрия. Нормативные документы по очистке энергетического оборудования судна должны заполняться в обязательном порядке и регулярной основе.

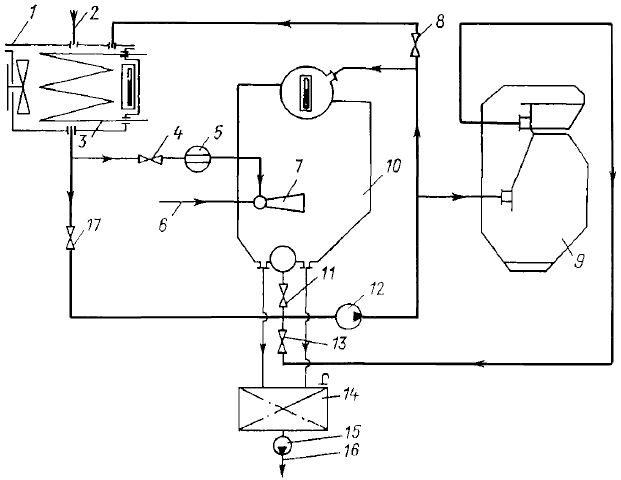

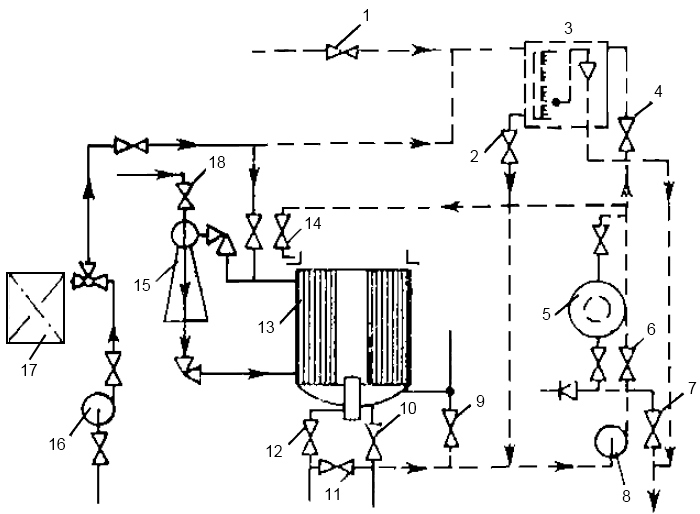

На рис. 1 приведена схема очистки вспомогательного и утилизационного котлов.

Бак 1 через трубопровод 2 заполняется пресной водой, которая подогревается до 50 °С, для чего в баке устанавливается паровой подогреватель 3. Затем в бак вначале засыпается углекислый аммоний, перемешивается до полного растворения, после чего добавляется углекислый натрий. После полного растворения реагентов моющий раствор готов к употреблению. Массовое соотношение воды, углекислого аммония и углекислого натрия – 100 : 30 : 10.

К эжектору 7 через трубопровод 6 подается пар давлением 0,2-0,25 МПа, через клапан 4 – приготовленный раствор, расход которого контролируется с помощью ротаметра 5. Смесь омывает наружную поверхность теплообмена вспомогательного котла 10.

Действие раствора заключается в том, что химические реагенты, оседая на трубках при конденсации пара, разрыхляют отложения, которые легко смываются водой.

Будет интересно: Конденсатно-питательные и паровые системы на судне

Через 4-5 ч пропаривание котла прекращается, открываются газоход котла и лючки со стороны газохода, через которые производится обмывка труб Системы охлаждения пресной и забортной водой на морских судахпресной водой. Вода удаляется в цистерну 14, откуда шламовым насосом 15 перекачивается на берег по трубопроводу 16. Отложения в виде гудрона и кокса, оставшиеся после обмывки, удаляются механическим способом.

Внутренняя очистка котла осуществляется для удаления с поверхностей коллекторов и труб накипи, которая образуется и накапливается при нагревании воды и парообразовании, а также случайных загрязнений нефтепродуктами. При обнаружении на поверхностях теплообмена следов масла или топлива котел подвергается щелочению, а при наличии слоя накипи толщиной более 0,2 мм производится химическая очистка котла (промывка). При необходимости щелочения и очистки котла в первую очередь производится щелочение.

Щелочение осуществляется следующим способом. В коллектор котла засыпается тринатрийфосфат (из расчета примерно 10 кг на 1 т паропроизводительности в час). Заполняется котел питательной водой до среднего уровня, вводится в действие, его работа без отбора пара поддерживается в течение 10-15 ч. Через каждые 2 ч проводится верхнее продувание котла в течение 15 мин. После окончания щелочения котел полностью продувается.

Внутренняя промывка котла на судне химическим составом производится водным раствором следующего состава:

- сульфаминовая кислота – 10 %;

- ингибитор коррозии ПКУ-М или катапин КИ-1 – 0,2 %;

- хлористый натрий – 0,5 %.

Бак 1 заполняется питательной водой, которая подогревается до 60 °С. В бак засыпается сульфаминовая кислота. В отобранном из бака растворе сульфаминовой кислоты растворяется ингибитор или катапин, полученный раствор сливается в бак. Затем в бак добавляют хлористый натрий и недостающее количество воды, осуществляется размешивание до полного растворения реагентов.

Через клапан 17 с помощью насоса 12 моющий раствор вводится во вспомогательный или утилизационный котел 9, производится непрерывное прокачивание раствора через котел помимо бака (клапан 17 закрыт, клапаны 11 и 13 открыты).

После 15-минутной циркуляции отбирается проба котловой воды и определяется начальная концентрация кислоты в котле. Температура циркулирующего раствора поддерживается в пределах 70-100 °С периодическим включением котла в действие.

Через каждый час производится анализ пробы раствора для определения содержания в ней сульфаминовой кислоты. При стабилизации концентрации кислоты очистка котлов прекращается, раствор из котлов удаляется и производится его нейтрализация. Для этого из котлов часть моющего раствора через клапан 8 перекачивается в бак, в котором растворяют тринатрийфосфат из расчета 35-40 кг на 1 м3 1 %-го раствора сульфаминовой кислоты. Затем полученный раствор прокачивается в течение 1 ч через котел.

Системы и способы очистки проточной части газотурбинных двигателей

Различают два вида отложений на лопатках компрессоров судовых ГТД: промышленные и морские аэрозоли.

Промышленные аэрозоли, источниками которых являются береговые предприятия, могут попадать в компрессоры при работе ГТД в портах, проходе судном узкостей и каналов. К аэрозолям этого вида относят выбросы вентиляторов и дымовые газы собственной СЭУ и других, находящихся поблизости.

Морские аэрозоли образуются в результате срыва и дробления воды с поверхности моря и характеризуются солесодержанием в воздухе, дисперсным и химическим составом частиц. Солесодержание зависит от характера волнообразования и скорости ветра. Максимальная концентрация солей наблюдается на высоте 1,5-2 м от поверхности воды. Аэрозоли попадают в проточную часть компрессора при работе в морских условиях. Вместе с влажным воздухом в ГТД попадают и соли морской воды.

Промышленные аэрозоли откладываются на первых ступенях КНД (I-IV), морские – на средних (в основном NaCl). В компрессоре высокого давления наблюдаются отложения иного характера – в виде накипи на его лопатках при испарении влаги, попадающей из воздуха. В этой влаге содержатся, в основном, соли постоянной жесткости (MgCl2, CaSO4, MgSO4), дающие наиболее жесткие отложения.

Основным средством снижения отложений в ГТД солей морской воды является установка двух- или трехступенчатых фильтров в воздухоприемных устройствах. Первой ступенью обычно служит сепаратор, выполненный из профильных пластин или аэродинамических профилей. Он улавливает частицы аэрозолей размером 10-15 мкм и отводит в сборник. Вторую ступень фильтра изготавливают в виде:

- набора различных сеток с мелкими порами;

- пластин пенополиуретана;

- капронового волокна ВТЧ или ВТЧС;

- вулканизированного волоса;

- фторолона;

- пенопропилена;

- капроновой путанки.

Уменьшить попадание морских аэрозолей в ГТД можно размещением воздухоприемных устройств в верхней части надстройки судна на высоте над уровнем моря 11-17 м и ближе к диаметральной плоскости. Таким образом можно защитить ГТД от прямого попадания брызг и дымовых газов.

Применение фильтров воздуха перед ГТД создает дополнительные сопротивления в пределах 500-1 800 Па при скорости потока 2,5-10 м/с. Снижение мощности ГТД, вызванное Виды топливных фильтров и фильтрационных установок используемых на судовых дизеляхустановкой фильтров, составляет 1-2 %. Дополнительное увеличение сопротивления фильтра в результате его засорения в эксплуатации на 800-1 000 Па приводит к снижению мощности ГТД примерно на 1,5 %. Это обусловливает необходимость промывки фильтров через 100-2 000 ч их работы. Пластины фильтра после разборки промывают пресной водой или моющим раствором с последующим отжимом (в центрифугах) и просушкой.

На проточной части турбин в процессе эксплуатации образуются отложения от продуктов сгорания топлива, вызванные содержанием в нем вредных веществ:

- натрия,

- калия,

- ванадия и др.

Отложения растут, если в проточную часть ГТД через неплотности воздухоприемной шахты вместе с воздухом попадают пары масла и топлива из машинного отделения. На этих веществах возможно интенсивное отложение твердой фазы продуктов сгорания топлива. При одновременном попадании масляных веществ и соли образуются твердые спекающиеся отложения, трудно поддающиеся очистке.

Степень отложений в двигателе при эксплуатации оценивается превышением температуры газа за турбиной по сравнению с установленным.

Дизельное топливо почти не дает отложений на лопатках турбин, а регулярная промывка двигателей паром и водой обеспечивает постоянство их характеристик.

Работа ГТД на средневязком топливе сопровождается отложениями на проточной части турбин, которые уже через 450 ч работы наблюдаются в виде равномерного слоя на рабочих и сопловых лопатках. Отложения на лопатках турбин приводят к снижению мощности на 1 % при работе на дизельном топливе за 1 000 ч, а на тяжелых топливах – за 50-75 ч. С целью уменьшения отложений на лопатках ГТД в топливо перед его сжиганием вводят антиванадиевые и антинатриевые присадки.

Неудовлетворительная работа фильтров воздухоприемных шахт (особенно в случае их повреждений) и несвоевременная промывка двигателя моющими растворами и паром приводят к затвердеванию отложений в проточной части турбин. Толщина слоя может достигать 4-5 мм, что вызывает нарушение геометрии проточной части, значительный перегрев рабочих и сопловых лопаток, повышенные температурные напряжения в деталях и может привести к аварии двигателя.

Поддержание проточной части ГТД в чистоте при эксплуатации достигается исправной работой фильтрационных устройств в воздухоприемных шахтах, а также периодическими регулярными очистками двигателя. Способы и средства очистки могут быть различными и зависят от типа ГТД, судна, на котором установлены, тепловой схемы СЭУ, конструктивного исполнения узлов и др.

Очистка газотурбинных двигателей на судне (их проточных частей) осуществляется следующими способами:

- самоочистка ГТД при остановке и резких изменениях режима работы;

- промывка моющими средствами на режиме холодной прокрутки ГТД стартерами;

- подача жидких средств при работе ГТД;

- очистка твердым органическим очистителем при работе ГТД.

Опытом эксплуатации установлено, что при резком изменении режима работы ГТД и при остановке двигателя происходит самоочистка проточной части и количество отложений уменьшается при этом на 15-25 %.

Наибольшее распространение имеет способ очистки проточной части ГТД промывкой моющими средствами на режиме холодной прокрутки. При этом следует соблюдать безопасность при проведении очистки энергетического оборудования на судне. Промывку можно осуществлять дизельным топливом, паром или синтетическими моющими средствами:

- «Прогресс»,

- «Вертолин-74»,

- «Темп-100»,

- «Лаболид-101»,

- «Импульс»,

- «Синвал» и др.

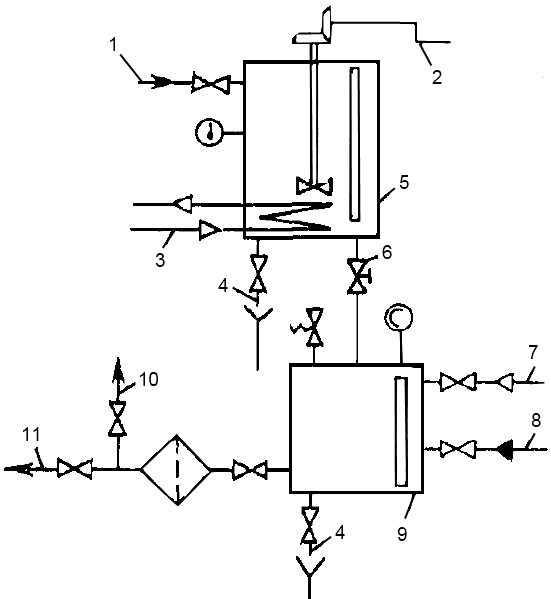

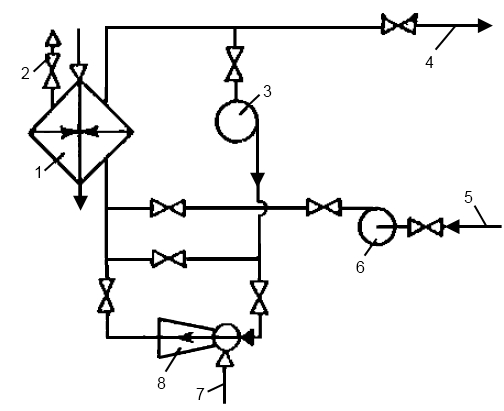

Схематично системы очистки энергетического оборудования судна показаны на рис. 2.

1 – подвод пресной воды; 2 – мешалка; 3 – подвод греющего насыщенного пара; 4 – дренаж; 5 – бак для приготовления раствора; 6 – клапан заполнения бака подачи; 7 – подвод воздуха (0,8 МПа); 8 – подвод пресной воды: 9 – бак подачи моющего средства; 10 – подвод к КНД; 11 – подвод к КВД

Моющий раствор подают в проточную часть ГТД, затем промывают водой для удаления остатков раствора из двигателя. Начинать промывку двигателя рекомендуется после окончания его работы и охлаждения до 50-60 °С. После промывки двигатель необходимо просушить путем его пуска с последующей работой в течение 10 мин.

Очистка ГТД, установленных на Малотоннажные суда водоизмещающего типаводоизмещающих судах и работающих на средневязких топливах, проводится через 200-300 ч работы.

При работе ГТД его проточная часть может быть очищена подачей негорючего биоразлагающего средства типа «Чистка» или R-MC. Эта жидкость образует на деталях проточной части ГТД пленку, которая реагирует с частицами отложений и переводит их в твердые летучие частицы, уносимые потоком.

Очистка проточной части ГТД твердым органическим очистителем – косточковой крошкой (из алычи, сливы, абрикоса) также производится во время работы двигателя, но в режиме холостого хода. Это объясняется тем, что подаваемая пневматической системой крошка сгорает, в результате может быть резкое повышение температуры газа («заброс» температур).

Очистка косточковой крошкой является эффективным средством очистки компрессоров и турбин от стойких отложений. Подача мелкоизмельченной и просеянной через сито (1-1,5 мм) крошки производится на входе в КНД и в камеру сгорания (в зону первичного воздуха).

Периодичность промывки ГТД водоизмещающих судов, имеющих фильтры на воздухоприемных трубах, составляет:

- для компрессоров – 500-1 000 ч;

- для турбин, работающих на ВВТ – 200-300 ч;

- при использовании крошки – 500 ч.

В результате промывки достигается почти полное восстановление параметров компрессоров и турбин.

Системы очистки дизелей

Системы очистки дизелей предназначены для удаления с поверхностей газовоздушного тракта эксплуатационных загрязнений, наличие которых вызывает снижение мощности и экономичности дизелей, особенно с газотурбинным наддувом. К числу эксплуатационных загрязнений относятся продукты полимеризации паров Топлива, масла и другие рабочие среды судовых энергетических установоктоплива и масла, износа деталей, неполного сгорания топлива и др. Наиболее интенсивно загрязнения образуются на поверхностях воздушных фильтров, в диффузорах центробежных компрессоров, продувочных ресиверах, охладителях наддувочного воздуха, картерах двигателей.

В большинстве случаев эксплуатационные отложения имеют рыхлую структуру и могут быть удалены с помощью промывки горячей пресной водой или смесью воды с небольшим количеством поверхностно-активных веществ (синтетического жидкого мыла).

При отсутствии системы очистки эксплуатационные показатели дизелей вследствие наличия загрязнений ухудшаются непрерывно в течение первых 500 – 1 000 ч эксплуатации: увеличивается удельный расход топлива на 1,5-2,0 %, температура выходящих из цилиндров газов – на 40-50 °С, растет тепло-напряженность деталей двигателя (поршней, крышек, выпускных клапанов). Очистка дизелей на судне включает в себя периодическую промывку воздушных фильтров, центробежных компрессоров, охладителей наддувочного воздуха и продувочных ресиверов каждые 500 – 1 000 часов работы двигателя. Это необходимо для поддержания технического состояния дизелей на должном уровне. Промывка перечисленных узлов двигателя производится обычно во время его эксплуатации без вывода из действия. Для определения периодичности и продолжительности промывок в практике эксплуатации дизелей используются различные критерии диагностики их технического состояния, определяющие степень загрязнения указанных узлов. Для главных двигателей, оборудованных тахометрами для измерения частоты вращения турбокомпрессоров nтк и манометрами для измерения давления наддувочного воздуха pн, таким критерием может служить:

где:

- Tв – температура воздуха перед турбокомпрессором;

- – относительное давление наддувочного воздуха;

- pа – атмосферное давление воздуха.

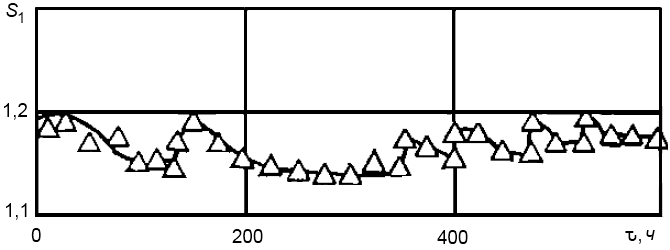

При отсутствии промывки фильтров, проточной части центробежного компрессора и охладителей наддувочного воздуха значение диагностического показателя S1 снижается на 7-8 % через каждые 1 000 ч работы главного двигателя, что, по данным эксплуатационных испытаний, ведет к увеличению удельного расхода топлива на 1,0-1,5 %.

Для двигателей дизель-генераторов, в которых обычно не предусматривается измерение частоты вращения турбокомпрессоров, в качестве диагностического показателя, определяющего периодичность и продолжительность промывок, может быть использован другой критерий:

где:

- W, Wн – мощность дизель-генератора во время эксплуатации и его номинальная мощность;

- ∆pн, ∆′pн. н – избыточное давление наддува в эксплуатации и его значение на номинальном режиме при стендовых испытаниях.

Продолжительность промывок узлов двигателя колеблется от 10 до 30 мин, после чего восстанавливаются исходные эксплуатационные свойства двигателей (удельный расход топлива, температуры выходящих газов, мощность и частота вращения).

Загрязнения, смываемые с поверхностей одних узлов (например, с проточной части компрессора), могут затем откладываться на поверхностях других узлов (например, охладителей наддувочного воздуха). В таких случаях полного восстановления исходных эксплуатационных свойств двигателей не наблюдается. Для повышения эффективности промывки газовоздушного тракта дизелей необходимо одновременно промывать все его узлы, расположенные последовательно (фильтры, проточные части компрессора, охладители наддувочного воздуха). При этом часть загрязнений вместе с воздухом попадает в цилиндры двигателя, где некоторые их компоненты сгорают. Другая часть загрязнений накапливается в продувочных ресиверах, откуда должна регулярно удаляться вместе с промываемой водой в цистерны загрязненной воды.

По этой причине в состав системы очистки дизелей включается та ее часть, которая связана со сбором загрязненной воды и утечек, образующихся в процессе работы отдельных узлов и систем дизелей (охлаждение поршней, смазка деталей движения и др.).

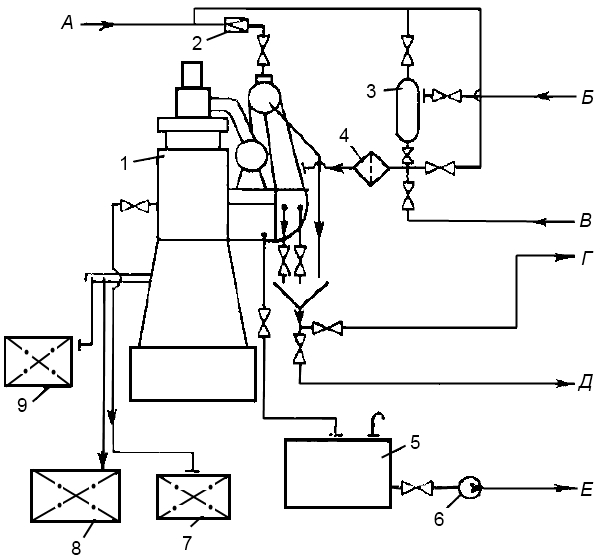

На рис. 3 показана принципиальная схема подобной системы для судового малооборотного двигателя.

1 – двигатель; 2 – редукционный клапан; 3 – смеситель; 4 – фильтр; 5 – цистерна сбора загрязненной виды; 6 – насос загрязненной воды; 7 – цистерна сбора воды пресного контура; 8 – цистерна загрязненного масла; 9 – цистерна сбора утечек системы охлаждения поршней;

А – от гидрофора пресной воды; Б – от магистрали сжатого воздуха; В – от портативной установки очистки двигателя; Г – к портативной установке очистки; Д – в цистерну трюмных вод; Е – в сборник загрязнений

Для промывки используется нагретая до 50-60 °С пресная вода, поступающая от гидрофора, загрязненная вода сливается через воронки в специальную цистерну, предусматривается также подача воды от портативной (автономной) установки (магистрали В и Г), при этом наряду с горячей водой могут использоваться также и различные моющие растворы. После окончания промывки узлы и системы могут продуваться сжатым воздухом, для чего предусмотрена специальная магистраль Б. В состав системы входят также цистерны для сбора загрязненного масла 8 и воды пресного контура 7.

В состав оборудования системы очистки дизелей входят:

- насос загрязненной воды 6 центробежного типа;

- смеситель моющей воды и сжатого воздуха 3;

- фильтр 4 и соответствующие цистерны.

Об эффективности системы очистки дизелей свидетельствует рис. 4.

На рис. 4 представлен график критерия технического состояния газовоздушного тракта главного малооборотного судового двигателя лесовоза.

Системы очистки вспомогательного оборудования

На практике существует естественная необходимость, чтобы осуществлялась периодическая очистка теплообменников на судне (поверхностей вспомогательного оборудования от накипеобразований и обрастаний).

Для этой цели применяются механическая и химическая очистки. Последняя является наиболее эффективным средством восстановления чистоты поверхности нагрева не только теплообменных аппаратов, но и трубопроводов. Преимущество химической очистки состоит в том, что она позволяет удалять накипь и обрастания из любой конструкции и из мест, которые недоступны для механической очистки. Кроме того, она позволяет механизировать и автоматизировать сложные и трудоемкие процессы очистки, а также выполнять работы в эксплуатационных условиях.

Эксплуатационные инструкции вспомогательного оборудования не всегда включают разделы по химической очистке. В некоторых случаях установка не комплектуется необходимыми устройствами для химической очистки или они не всегда эффективны. Возникают также трудности в поставках химических препаратов для очисток пароходствам. В подобных ситуациях происходит доукомплектовывание необходимым оборудованием или очистка выполняется переносными механизмами.

Например, инструкция предусматривает очистку теплообменных аппаратов испарителей типа Д5У путем заполнения их моющим раствором без циркуляции, что не обеспечивает необходимого эффекта. Поэтому на судне «Академик Сергей Королев» разработана схема химической очистки теплообменных аппаратов испарителей с циркуляцией моющего раствора. С этой целью существующая схема была дополнена трубопроводом, баком для раствора реагента и циркуляционным насосом (рис. 5).

— — — — штатная схема; — — — — предлагаемое дооборудование схемы

В качестве реагента, например, используются сухой порошок сульфаминовой кислоты или SAF-Asid. Расчетное его количество засыпается в бак 3, в который насосом 16 подается дистиллят подпитки теплого ящика 17 или пресная вода от судовой системы через клапан 1. С целью ускорения процесса растворения реагента в баке можно создать циркуляцию раствора. Удостоверившись, что реагент полностью растворился, необходимо закрыть клапан 4 и открыть клапан 14 на испарителе. Далее 5-7 %-ный моющий раствор подается насосом 8 через клапаны 2, 6 и 14 в теплообменный аппарат 13 (выше трубной доски на 25-50 мм).

Циркуляция раствора с открытым клапаном 9 и закрытым 2 продолжается до тех пор, пока не начнет меняться цвет раствора. Так, для реагента SAF-Asid золотистый цвет меняется на зеленый, для других реагентов изменение цвета дается в инструкции. Степень очистки теплообменного аппарата контролируется через смотровые стекла испарителей, а изменение цвета раствора – через смотровое цилиндрическое стекло 5. Для улучшения очистки можно подогреть циркулирующий раствор водой, находящейся в греющем контуре, за счет подачи пара через клапан 18 штатным инжектором 15, который создаст циркуляцию воды в греющем контуре.

После очистки теплообменного аппарата раствор перекачивается насосом 8 в бак 3 через клапаны 9, 11 и 12, где нейтрализуется тринатрийфосфатом или кальцинированной содой. Степень нейтрализации определяется химическим анализом в судовой лаборатории. Нейтрализованный раствор дренируется в льяльный колодец МО через клапан 7, теплообменный аппарат заполняется дистиллятом для промывки контура. После промывки промывочная вода спускается в льяла через клапан 10.

Рекомендуется к прочтению: Оборудование топливной системы судна для очистки нефтепродуктов

Эксплуатация предложенной схемы очистки даст положительный результат при небольших затратах на ее оборудование, сокращение ручного труда и времени очистки. Например, по инструкции требуется очистка через 2 000 ч работы (потеря производительности испарителя на 20-25 %), а по новой технологии – через 3 500 ч.

Для ослабления процессов накипеобразования и коррозии теплообменных аппаратов многоступенчатых ВОУ мгновенного вскипания применяется триполифосфат натрия (ТПФН), известный ингибитор, характеризующийся невысокой стоимостью. Введение небольших доз (не более 0,2 мг/л) ТПФН в питательную воду исключает образование прочной кристаллической накипи, а также закупорку труб вследствие отслаивания накипи с крышек при переменных тепловых нагрузках и вибрации.

Плотность накипи в закупоренных трубах настолько велика, что требуется высверливание, поскольку химическая очистка оказывается неэффективной. Через 2 000 ч работы ВОУ толщина пленки составляет 0,3 мм. В трубках конденсаторов наблюдается тонкий налет, практически не снижающий теплопередачу и не увеличивающий расход пара на ВОУ. Без введения противонакипной присадки через 2 000 ч расход увеличивается на 30-40 %. Правильная дозировка ТПФН позволяет обеспечить длительную эксплуатацию и увеличить период между химическими чистками ВОУ до 3 000-4 000 ч с сохранением спецификационного расхода пара.

Для очистки теплообменных поверхностей от накипи можно применять углекислый газ (рис. 6).

1 – теплообменный аппарат; 2 – клапан для выпуска нерастворившихся газов; 3 – циркуляционный насос очистного устройства; 4, 5 – слив и прием забортной воды; 6 – штатный циркуляционный насос; 7 – подвод углекислого газа; 8 – эжектор для диспергирования газов

Суть метода заключается в переходе карбоната кальция (основной компонент в накипи теплообменных аппаратов с температурой стенки до 82 °С) в более растворимые гидрокарбонаты в присутствии угольной кислоты, образующейся при растворении двуокиси углерода в моющей воде. Метод отличается простотой (изготовление силами экипажа), универсальностью, отсутствием вредного воздействия на окружающую среду при сбросе отработавших растворов за борт.

Применение этого метода на практике показало следующее: продолжительность очистки конденсатора ХВС-130 при толщине накипи 0,1-0,26 мм составила 20 ч (турбоход «Белград»), степень очистки потоком воды – 80 %. Остальное легко удалялось при протирании ветошью. Маслоохладитель ГД теплохода «Мукачево» (40 м2) при толщине накипи 0,35-0,4 мм был очищен за 26 ч. Степень очистки потоком воды – 80-90 %.

Поскольку в отработавших газах ГД и котлов содержится двуокись углерода в значительном количестве, их можно подавать в эжектор. Такой опыт был проведен на турбоходе «Максим Горький» при очистке конденсатора ТГ-3. Очистка продолжалась 36 ч, степень ее составила 90-95 %.

Воздухоохладители ГД очищают в среднем через 3 000-4 000 ч работы. Со стороны воздуха они промываются в три этапа:

- подогретым дизельным топливом;

- 5 %-ным горячим водным раствором препарата ИМФ-1, «Превоцелл» или ОП-10;

- струей горячей воды.

Со стороны морской воды теплообменные поверхности часто имеют отложения твердой карбонатной накипи. Очистку производят 5-10 %-ным раствором малеиновой или сульфаминовой кислоты.

Системы охлаждения пресной воды дизелей (цилиндры, поршни, форсунки), поршневых компрессоров очищаются без разборки от железноокисных и накипных отложений путем циркуляции штатным насосом подогретого 5 %-ного раствора ингибированной соляной кислоты с добавкой 0,3 % уротропина и 0,1 % поверхностно-активных веществ («Превоцелл» или ОП-10). В этих системах могут быть маслянистые и углеродистые отложения в случае попадания моторного масла или при длительном применении присадок «Дромус В. Д.», ВНИИНП-117Д. Очистка систем производится промывкой подогретым 0,5-1,0 %-ным раствором в пресной воде препаратов ОП-10, ИМФ-1, «Превоцелл». Штатный насос прокачивает раствор в течение 10-20 ч.

С целью удаления смешанных отложений (железоокисных и накипных, пропитанных маслом) в раствор вводят одно из перечисленных поверхностно-активных веществ, а затем соляную кислоту с ингибиторами. По окончании очистки раствор нейтрализуют и спускают в льяла МО, а систему заполняют свежей водой и промывают в течение 1-2 ч. Затем промывочную воду удаляют, систему заполняют охлаждающей водой и вводят ингибитор.

Маслоохладители, топливоподогреватели и сепараторы нефтесодержащих вод очищают 0,5-1,0 %-ным подогретым раствором ОП-7, ОП-10 и ИМФ-1.

При использовании морской воды в качестве охлаждающего теплоносителя наблюдается обрастание внешнего контура системы охлаждения морскими организмами (Способы борьбы с обрастанием корпуса судна разными морскими микроорганизмамибалянусы, мшанки, двустворчатые моллюски и пр.). Процесс обрастания носит вероятностный характер, и его интенсивность обусловливается многими факторами (биогеографические данные, условия эксплуатации, конструктивные параметры объекта и др.). Например, при интенсивном обрастании за 30-45 сут удельная биомасса в трубах с условным диаметром 20-22 мм достигала плотности 1,0-1,5 км/м2, наблюдалось перекрытие сечения труб на 60-80 %, гидравлическое сопротивление их увеличилось во много раз.

Наиболее интенсивное обрастание происходит:

- при скорости морской воды 0,05-0,2 м/с;

- резкое затухание – 0,35-0,5 м/с;

- при скорости более 1,0 м/с в океане обрастание практически отсутствует.

Как происходит очистка систем охлаждения на судне?

Очистка систем охлаждения на судне – важный процесс, обеспечивающий надежную и эффективную работу судового оборудования. Основные способы очистки – химическая, механическая и гидродинамическая.

Процесс обрастания можно снизить рациональным проектированием системы или применением эффективных способов защиты.

Первое направление предусматривает:

- применение материалов, обладающих при определенных условиях токсичными свойствами (например, медь и ее сплавы, корродирующие со скоростью более 0,05 мм/год);

- использование систем, работающих при температуре морской воды или стенок теплообменных аппаратов более 40-50 °С;

- полное отсутствие водообмена в системе;

- ограничение постоянной скорости потока морской воды (более 1,5 м/с).

Наиболее эффективным способом защиты систем охлаждения забортной водой от обрастания является электролизное хлорирование. В качестве реагента используется раствор активного хлора, полученный непосредственно на месте коробления бездиафрагменным электролизом морской воды. Доза активного хлора 1,0-1,5 мг/м3 обеспечивает полное удаление микроорганизмов, наиболее интенсивно способствующих процессу обрастания, а также предотвращает новые накопления. Основные Способы борьбы с обрастанием корпуса судна разными морскими микроорганизмамибиоцидные компоненты реагента (хлорноватистая кислота, гипохлорит иона), обладающие высокой реактивной способностью, обусловливают невозможность их накопления.

Применяют непрерывное и периодическое хлорирование. Периодическое хлорирование с сохранением доз непрерывного позволяет до 6 раз сократить удельные энергозатраты и уменьшить отрицательное воздействие на морскую среду.

Одним из перспективных методов предотвращения обрастания является использование ультразвука. Опыты по воздействию ультразвука частотой 25 кГц и интенсивностью 0,02 Вт/см2 на личинки показали, что через 12 ч наблюдалась гибель 100 % личинок. На приемных и кингстонных ящиках танкеров «Победа» и «Маршал Василевский» были установлены серийные импульсные генераторы типа УГИР-70М. Вскрытие ящиков через несколько месяцев эксплуатации показало полное отсутствие обрастания. Вскрытия холодильников продувочного воздуха, пресной воды и других теплообменных аппаратов в этот же период подтвердили высокую эффективность применения ультразвука.