Установка теплообменных аппаратов производится после тщательной подготовки и проверки всех составляющих деталей.

- Требования к вспомогательным механизмам и теплообменным аппаратам, поступающим на монтаж при достройке и ремонте

- Погрузка на судно вспомогательных механизмов и теплообменных аппаратов при достройке и ремонте. Общие правила демонтажа и разборки вспомогательных механизмов

- Общие правила демонтажа и разборки вспомогательных механизмов

- Монтаж вспомогательных двигателей внутреннего сгорания (д. в. с.)

- Сборка вспомогательных д. в. с.

- Монтажные зазоры вспомогательных д. в. с.

- Регулировка вспомогательных д. в. с.

- Регулировка газораспределения

- Регулировка воздухораспределения

- Регулировка топливной аппаратуры

- Испытания вспомогательных д. в. с.

- Подготовка д. в. с. к действию и пуску

- Пуск д. в. с.

- Обкатка двигателя

- Проверка регулирования д. в. с. во время работы

- Программа испытаний вспомогательных д. в. с. и дизельных агрегатов

Сборка, разборка и ремонт вспомогательных механизмов производится как на месте, так и в установленном помещении.

Требования к вспомогательным механизмам и теплообменным аппаратам, поступающим на монтаж при достройке и ремонте

При достройке. Основные общие требования к вспомогательным механизмам и Судовые теплообменные аппаратытеплообменным аппаратам, поступающим на судно для монтажа, сводятся к следующим.

- Главные и вспомогательные паровые котлы

Вспомогательные механизмы и теплообменные аппараты, в дальнейшем именуемые «судовое оборудование», должны поступать на монтаж комплектно со всеми штатными контрольно-измерительными приборами, арматурой и трубками, комплектом запасных частей и специального инструмента, крепежными изделиями, амортизаторами, с установленной изоляцией и обшивкой. Амортизаторы могут поставляться отдельно, но комплектуются к оборудованию. - Судовое оборудование в виде агрегатов должно быть смонтировано и сцентровано на общей фундаментной раме. Агрегатирование производится заводом-поставщиком на специальных стендах или судостроительном заводе.

- Судовое оборудование принимают ОТК заводов-поставщиков, а также представители Морского или Речного Регистров России или приемщики от заказчика. Заводы-поставщики производят обкатку, стендовые испытания, гидравлическую или паровую пробу в соответствии с техническими условиями на поставку. Судовое оборудование, поступающее на монтаж, сопровождается обязательной (отчетной) технической документацией, предусмотренной техническими условиями на поставку, в том числе техническими формулярами или паспортами, а также описаниями и инструкциями по обслуживанию.

- На судовом оборудовании обязательна маркировка в виде фирменной таблички. При маркировке запасных частей, специального инструмента и отдельно транспортируемых частей изделия на самой детали или на подвешенной к ним бирке указывают номер чертежа и номер детали.

- Судовое оборудование поставляют на монтаж в законсервированном виде. Срок консервации не должен истекать до начала швартовных испытаний. Необходимость переконсервации на судостроительном заводе определяется в каждом случае в зависимости от величины промежутка времени между окончанием срока консервации и планируемым началом испытаний на судне (последовательность выполнения и технология консервации изложены в “Консервация и расконсервация судовых котлов и механизмов”).

- Законсервированное оборудование упаковывают в прочную тару, исключающую возможность механических повреждений и метеорологических воздействий при транспортировке и хранении. Оборудование должно транспортироваться в собранном виде, но без арматуры, приборов, агрегатов и узлов, которые могут быть при этом повреждены. Мелкие изделия и части оборудования укладывают в ящики таким образом, чтобы во время транспортировки была исключена возможность трения одной части о другую.

- Полученное от завода-поставщика оборудование хранят в закрытом помещении (складе) периодически, но не реже двух раз в год, контролируется состояние консервации. По мере надобности консервацию обновляют. Полную переконсервацию осуществляют не реже, чем это оговорено в инструкции по консервации завода-изготовителя.

- Вес и габариты судового оборудования, которые должны соответствовать данным документов завода-поставщика, следует проверять. Оборудование, вес которого превышает вес, обусловленный техническими условиями или другими документами, допускается к монтажу на судно только после соответствующего разрешения или после того, как фактический вес снижен до обусловленного. В спорных, случаях окончательное решение принимается главным конструктором того проекта судна, для которого оборудование предназначено. Если предельный вес оборудования не регламентирован чертежами, техническими условиями или другими документами, то в этих случаях следует руководствоваться ведомственными нормалями, действующими в судостроении.

- Судовое оборудование, поступающее на монтаж, должно быть вполне исправным. Если при внешнем осмотре будут выявлены повреждения, некомплектность или нарушены другие требования, изложенные выше, составляется рекламационный акт. До начала монтажа эти повреждения должны быть устранены.

При капитальном или агрегатном ремонте. Основные общие требования к вспомогательным механизмам и теплообменным аппаратам при подготовке к монтажу на судне аналогичны требованиям, предъявляемым при достройке. Имеются следующие изменения:

- Запасные части и Универсальные измерительные средстваспециальный инструмент, если они не были заказаны судоремонтному предприятию, не комплектуются к судовому оборудованию.

- Отремонтированное судовое оборудование принимается ОТК судоремонтного предприятия. При наличии на этом предприятии стендов оборудование обязательно подвергается обкатке и стендовым испытаниям, воздушным, гидравлическим испытаниям или паровой пробе в соответствии с техническими условиями на ремонт или на изготовление, а также ГОСТ, руководящими материалами и ведомственными нормалями, действующими в судостроении. Программа и методика испытаний на стендах судоремонтного предприятия должны быть аналогичны программам и методике испытаний для серийного оборудования, действующим на заводах-изготовителях.

Судоремонтное предприятие обязано представить характеристику ремонта судового оборудования, содержащую следующие сведения, обмеры и данные:

а) наименование предприятия, производившего ремонт;

б) даты начала и окончания ремонта;

в) данные проверки основных деталей на биение, величину установленных зазоров в сопрягаемых деталях движения и размеры основных деталей после ремонта;

г) перечень основных замененных деталей;

д) сертификаты на материалы новых основных деталей, замененных при ремонте;

е) данные гидравлических испытаний, которым были подвергнуты основные детали во время ремонта (выписка из журналов гидравлических испытаний);

ж) результаты центровки узлов оборудования;

з) результаты замеров контрольных скоб для промеров проседания шеек валов;

и) таблицу результатов стендовых испытаний, если они производились после ремонта.

Характеристика ремонта должна быть подписана производственным мастером цеха, контрольным мастером ОТК и представителем заказчика. Она может быть внесена непосредственно в технический формуляр судового оборудования.

- Консервация судового оборудования должна производиться на срок, обеспечивающий сохранность его до начала испытаний на судне; этот срок может быть более коротким.

- Судовое оборудование может не упаковываться в тару, если после ремонта оно не предназначается для отправки с судоремонтного завода в другой адрес. Для хранения и транспортировки оборудования используют прочные деревянные основания – салазки, исключающие повреждение опорных плоскостей и позволяющие производить транспортировку на катках.

- Вес судового оборудования проверяют только по требованию заказчика в случае капитального ремонта или крупного переоборудования судна, для которого оборудование предназначено.

При среднем ремонте. При ремонте вспомогательных механизмов и теплообменных аппаратов, производимом в цеховых условиях с выгрузкой оборудования с судна, требования, предъявляемые к ним перед монтажом на судне, аналогичны требованиям, предъявляемым после капитального ремонта. Имеются следующие изменения.

- Испытание на стендах не обязательно или может быть проведено, по сокращенной программе. Чтобы сократить время, затрачиваемое на наладку и сдаточные испытания на судне, стендовые испытания необходимо проводить в цехе.

- Судоремонтное предприятие должно представлять на отремонтированное оборудование характеристику ремонта, как и при капитальном ремонте, включая в нее лишь данные проверок, зазоров, обмеров и гидравлических испытаний, которые были произведены согласно ремонтной ведомости. Полную характеристику при среднем ремонте снимают лишь в случае, если это оговорено в ремонтной ведомости.

- Вес судового оборудовании не проверяется.

При текущем ремонте. При этом виде ремонта судоремонтное предприятие представляет на судно только данные об установленных зазорах в тех частях судового оборудования, которые подвергались ремонту, а также данные по заменяемым деталям и акты гидравлических испытаний, если последние входили в объем ремонта.

Погрузка на судно вспомогательных механизмов и теплообменных аппаратов при достройке и ремонте. Общие правила демонтажа и разборки вспомогательных механизмов

Правила перевозки грузовТранспортировка и погрузка на судно вспомогательных механизмов и теплообменных аппаратов должны выполняться таким образом, чтобы:

а) обеспечить полную безопасность выполнения транспортных и погрузочных операций;

б) свести до минимума необходимость разборки оборудования для транспортировки и погрузки на судно;

в) гарантировать полную сохранность оборудования от повреждений при транспортировке и погрузке на судно;

д) обеспечить максимальное удобство и быстроту проведении транспортных и погрузочных операций.

1 Для обеспечения полной безопасности транспортных и погрузочных операций, а также стропальных работ необходимо соблюдать все правила техники безопасности, предусмотренные «Правилами техники безопасности и промсанитарии для судостроительных работ».

2 Судовое оборудование транспортируют и грузят на судовые фундаменты в том состоянии, в котором оно подготовлено к монтажу в соответствии с требованиями. В случаях неосуществимости такой погрузки допускается частичная разборка оборудования. При этом плоскости разъема узлов оборудования должны быть защищены от возможных повреждений, а отверстия – заглушены.

3 Сохранность судового оборудования при погрузке и транспортировке на судне, кроме выполнения основных требований по п. 1 выше, достигается:

а) погрузкой оборудования или его узлов в корпус судна в ящиках, если это допустимо по габаритам и требуется в связи со сложным характером маршрута погрузки и перемещения внутри корпуса судна. Оборудование или его узлы следует размещать в ящиках так, чтобы предотвратить перекатывание, перемещение или удары друг о друга;

б) за счет того, что сняты контрольно-измерительные приборы, щитки, штатные трубки и арматура, а также отдельные выступающие узлы, которые мешают погрузке и могут упасть (при этом сохраняется требование ставить временные заглушки и пробки на все отверстия);

в) применением специальных погрузочных скоб и рымов, в том числе штатных, а также специальных схваток и коромысел для подъема;

г) надежной застройкой оборудования за основные элементы конструкции, которые не могут быть повреждены при подъеме и перемещении;

д) применением деревянных или мягких прокладок, специальных матов под стропы и кранцев;

е) применением оттяжек, предотвращающих раскачивание и удары оборудования при погрузке на судно;

ж) применением правильной схемы растяжек талями при горизонтальных перемещениях оборудования внутри корпуса судна на гаке грузоподъемного средства или при перемещении оборудования лебедками на талях или катках, т. е. схемы, исключающей внезапные толчки или рывки оборудования;

з) использованием деревянных салазок при транспортировке оборудования волоком или на катках;

и) правильной очередностью погрузки оборудования, исключающей перемещение оборудования над уже установленным на фундаментах;

к) установкой судового оборудования при погрузке на судно на фундаментах с временными деревянными прокладками во избежание порчи опорных поверхностей и для удобства выполнения дальнейших монтажных работ. При этом опорные поверхности как у оборудования, так и судовых фундаментов должны быть очищены и протерты, а повреждения исправлены.

4 Перед началом работ по транспортировке и погрузке судового оборудования следует ознакомиться с документацией, прилагаемой к оборудованию; в ней приведены схемы расположения стропов и указания по подъему. Перед погрузкой на судно необходимо тщательно осмотреть вспомогательные механизмы и теплообменные аппараты и проверить, соблюдены ли требования выше.

Помещения (отсеки) судна, куда будет погружаться оборудование, следует подготовить так, чтобы были соблюдены все требования техники безопасности при установке оборудования на фундаменты и обеспечено максимальное удобство выполнения работ.

Судовые фундаменты перед установкой на них оборудования должны быть проверены и приняты ОТК:

- по окончательной готовности сборочно-сварочных работ;

- по размерам (в горизонтальной или вертикальной плоскостях);

- по координатам расположения в корпусе судна (от диаметральной плоскости, переборок и др.);

- по качеству обработки поверхности. Опорные поверхности, у фундаментов, не подлежащие обработке, следует проверить на неровность (см. статью “Обработка фундаментов и центровка механизмов”). Фундаменты должны быть окрашены, их опорные поверхности расконсервированы и осмотрены непосредственно перед установкой оборудования.

Оборудование можно грузить и устанавливать на фундаменты только с разрешения ОТК.

При установке на судовые фундаменты агрегатов, которые в цехе смонтированы и сцентрованы на переходных фундаментах, соблюдается следующий порядок монтажа. Переходный фундамент приваривается к судовому с обязательной последующей проверкой центровки агрегата ввиду возможного коробления первого фундамента в процессе приварки. При необходимости производится перецентровка за счет прокладок под опорные лапы приводного механизма или под электродвигатель. При этом необходимо учитывать, что при изменении положения одного из механизмов агрегата по высоте за счет прокладок может быть нарушена центровка всего агрегата сдвигом в сторону прицентровываемого механизма в результате ослабления посадки фиксирующих конических штифтов этого механизма. Поэтому после перецентровки необходимо развернуть отверстия под фиксирующие конические штифты и плотно установить штифты.

При установке агрегатов, смонтированных и сцентрованных на общей фундаментной раме, устанавливаемой на судовой фундамент на амортизаторах, на клиньях или прокладках, как и в предыдущем случае, должна быть проверена центровка агрегата с учетом изложенного выше.

Для уменьшения возможных деформаций фундаментной рамы при установке на судовой фундамент на амортизаторах необходимо обеспечить равномерное распределение нагрузки на них, для чего применяются специальные регулировочные шайбы для нивелировки их высоты (до опускания агрегата). Неточность нивелировки амортизаторов допускается до 0,2 мм. Нивелировку рамы желательно производить на трех отжимных болтах (если позволяют вес и габариты агрегата).

При установке агрегата на фундамент без амортизаторов местное неприлегание на участках между закрепляющими болтами, между рамой и судовым фундаментом допускается до 0,2 мм на длине 100 мм.

Другие случаи установки механизмов на фундаменты изложены в статье “Обработка фундаментов и центровка механизмов”.

Общие правила демонтажа и разборки вспомогательных механизмов

- Необходимость демонтировать механизмы при текущем или среднем ремонте определяется по согласованию с заказчиком.

- При капитальном ремонте механизмы демонтируют, и выгружают с судна.

- До начала демонтажа механизмы маркируют согласно демонтажным схемам и подетальным описям. Марки наносят яркой краской, маркировка может выполняться на металлических бирках.

- Перед демонтажем положение механизмов на фундаментах фиксируют нанесением контрольных рисок.

- В процессе демонтажа механизмов все обработанные поверхности консервируют. Все отверстия (паровпускные, дренажные, масляные и другие) глушат и пломбируют.

- Демонтаж механизмов производится, когда закончены все подготовительные работы и ОТК принята маркировка.

- Трубопроводы, арматура и приборы после маркировки и демонтажа сразу укладывают в специально изготовленные деревянные ящики.

- Разборку отдельных узлов каждого механизма выполняют вполне исправным стандартным или специально предусмотренным инструментом и приспособлением.

- Основные детали во время разборки маркируют, одновременно на сопрягаемые детали наносят установочные риски.

- После разборки детали и узлы тщательно очищают от накипи, коррозии, грязи, краски и масла.

Монтаж вспомогательных двигателей внутреннего сгорания (д. в. с.)

Вопросы установки вспомогательных дизельных агрегатов на фундаменты, центровки и крепления их изложены в статьях “Обработка фундаментов и центровка механизмов” и “Крепление механизмов на фундамент судна”, а также в “Погрузка на судно вспомогательных механизмов и теплообменных аппаратов при достройке и ремонте. Общие правила демонтажа и разборки вспомогательных механизмов”.

Сборка вспомогательных д. в. с.

Сборка вспомогательных дизелей на судне производится в тех случаях, когда выгрузка их для ремонта в цехе экономически нецелесообразна из-за очень большого объема вспомогательных работ.

Порядок сборки вспомогательных дизелей указан в описаниях и инструкциях, но обслуживанию того или другого дизеля или определяется специально разработанным технологическим процессом.

Общие правила сборки

- Перед началом сборки рабочее место на судне должно быть подготовлено, как указано в статье “Общие сведения по подготовке производства и организации монтажных работ”. Сборку следует выполнять с большой аккуратностью и тщательностью с тем, чтобы не допустить попадания в механизм пыли, посторонних предметов и т. п. и обеспечить правильность зазоров и взаимного расположения сопрягающихся деталей. При сборке должны соблюдаться все правила техники безопасности, предусмотренные «Правилами техники безопасности и промсанитарии для судостроительных работ».

- Перед сборкой все дефекты узлов и отдельных деталей должны быть устранены а у всех отремонтированных или вновь устанавливаемых узлов проверена правильность сборки.

- Поверхности деталей, работающие на трение, перед постановкой на механизм должны быть смазаны чистым маслом, детали с пришабренными или притертыми поверхностями перед установкой на место – тщательно проверены.

- Требуется обращать внимание на метки и номера, указывающие, что эти детали должны быть поставлены в определенном месте и положении.

- Все гайки, контрящиеся стопорными шайбами или разводными шплинтами, следует затянуть до отказа и тщательно законтрить. При несовпадении прорези в корончатой гайке с отверстием для шплинта не ослаблять ее затяга, а подобрать другую гайку.

- Не ставить очередную деталь, пока не дотянуты и застопорены гайки детали или ранее поставленные узлы.

- При сборке узлов проверять, насколько легко вращаются детали при проворачивании от руки.

- Ставить при сборке только новые шплинты, пружинные и стопорные (замочные) шайбы. Неповрежденные прокладки могут быть использованы для дальнейшей работы.

- При сборке допускается нагрев подшипников качения маслом до температуры не выше 100-120° (при температуре выше 140° возможен отпуск металла подшипника и утрата им первоначальных механических свойств).

- При сборке механизмов пользоваться в первую очередь специальным комплектом инструмента и приспособлений и вполне исправным универсальным инструментом.

Монтажные зазоры вспомогательных д. в. с.

При отсутствии официальных документов (формуляра, заводских данных по зазорам, ТУ на ремонт) подсчет монтажных зазоров д. в. с. рекомендуется производить по следующим формулам.

1 Диаметральный зазор в коренных и мотылевых подшипниках:

α=(0,0007-0,0009)d,

где:

- d – диаметр шейки вала, мм.

2 Диаметральный зазор между поршнем и цилиндром:

а) по головке поршня:

Δ2=(0,0065-0,0075)D;

б) между тронком (юбкой) поршня и цилиндром для дизелей с тропками или нормальными поршнями:

ΔI=(0,0010-0,0011)D;

в) между поршнем и цилиндром для двигателей с укороченными поршнями:

Δ1=(0,0012-0,0013)D.

где:

- D – диаметр цилиндра.

Величину зазоров между цилиндром и тронком (юбкой) поршня при алюминиевых поршнях с неразрезным тронком (юбкой) увеличивать вдвое. Рекомендуемые Регулировочные работы, швартовные и ходовые испытаниямонтажные тепловые зазоры для поршневых колец приведены в табл. 1 и 2.

| Таблица 1. Рекомендуемые монтажные тепловые зазоры в стыках замков поршневых колец двигателей, мм | ||

|---|---|---|

| Номинальный диаметр колыца, мм | Четырехтактные д. в. с. | Двухтактные д. в. с. |

| До 50 | 0,25 | 0,30 |

| 51-75 | 0,30 | 0,40 |

| 76-100 | 0,40 | 0,50 |

| 101-125 | 0,50 | 0,60 |

| 126-150 | 0,60 | 0,75 |

| 151-200 | 0,80 | 1,00 |

| 201-250 | 1,0 | 1,25 |

| 251-300 | 1,2 | 1,50 |

| 301-350 | 1,4 | 1,75 |

| 351-400 | 1,6 | 2,00 |

Примечание:

- Допуск на величину зазора ±0,05 мм.

- Величина зазора двух верхних колец должна превышать табличные значения на величину 0,2 мм.

3 Осевые зазоры между буртами шеек вала и торцами рамовых и мотылевых подшипников:

(0,01-0,015) d,

где:

- d – диаметр вала.

Большие величины назначаются для подшипников, расположенных далее от упорного (установочного); зазор необходимо оставлять со стороны, расположенной к упорному подшипнику. В упорном подшипнике принят зазор 0,3-0,8 мм.

| Таблица 2. Рекомендуемые монтажные тепловые зазоры между поршневыми кольцами и канавками поршня (по высоте), мм | ||

|---|---|---|

| Номинальный диаметр кольца, мм | Для двух верхних канавок | Для остальных канавок |

| До 100 | 0,06-0,09 | 0,03-0,06 |

| 101-200 | 0,08-0,11 | 0,05-0,08 |

| 201-400 | 0,10-0,14 | 0,06-0,10 |

Монтажные диаметральные зазоры в головных подшипниках бескрейцкопфных двигателей:

| Диаметр пальца, мм | Зазор, мм |

|---|---|

| До 50 | 0,03-0,05 |

| 51-75 | 0,04-0,06 |

| 76-100 | 0,05-0,09 |

| 101-125 | 0,08-0,13 |

При сборке двигателей надлежит руководствоваться табл. 3 основных монтажных зазоров, а также формулярами.

Регулировка вспомогательных д. в. с.

Для того чтобы двигатель мог развивать полную мощность при полном числе оборотов и при показателях работы всех цилиндров (давление, температура, показания пиметра), не выходящих за пределы, предусмотренные техническими условиями, он должен подвергаться регулировке как после постройки на заводе-изготовителе, так и после ремонта.

| Таблица 3. Таблица основных монтажных и эксплуатационных зазоров вспомогательных д. в. с. | ||||||||||

|---|---|---|---|---|---|---|---|---|---|---|

| Наименование зазора | Тип двигателя | |||||||||

| 1Ч и 2Ч 10,5/13 | 4Ч и 6Ч 10,5/13 | 6Ч (К150) 12/14 | 6Ч и 8Ч 23/30 | Д6 | ||||||

| установочный зазор, мм | предельно допустимый зазор при эксплуатации, мм | установочный зазор, мм | предельно допустимый зазор при эксплуатации, мм | установочный зазор, мм | предельно допустимый зазор при эксплуатации, мм | установочный зазор, мм | предельно допустимый зазор при эксплуатации, мм | установочный зазор, мм | предельно допустимый зазор при эксплуатации, мм | |

| Диаметральный зазор в шатунном подшипнике: для вкладышей со свинцовистой бронзой | – | – | – | – | 0,09-0,148 | 0,25 | 0,18-0,25 | 0,3 | 0,07-0,111 | 0,18 |

| 0,05-0,135 | 0,25 | 0,05-0,135 | 0,25 | – | – | – | – | – | – | |

| Диаметральный зазор в шатунном подшипнике: для вкладышей из сплава АН-2,5 | 0,12-0,18 | 0,30 | 0,14-0,20 | 0,30 | – | – | – | – | – | – |

| Диаметральный зазор в коренном подшипнике | – | – | 0,08-0,155 | 0,25 | 0,11-0,171 | 0,25 | 0,20-0,27 | 0,4 | 0,081-0,121 | 0,2 |

| Диаметральный зазор между поршневым пальцем и втулкой головки шатуна | 0,02-0,062 | 0,10 | 0,02-0,06 | 0,10 | 0,03-0,051 | 0,20 | 0,10-0,13 | 0,15 | 0,05-0,081 | 0,12 |

| Диаметральный зазор между поршневым пальцем и отверстием в бобышках поршня | 0,01-0,054 | 0,075 | – | – | – | – | Натяг 0,01-0,028 | Зазор 0,02 | ||

| Общий осевой разбег нижней головки шатуна по шейке вала | 0,30-0,65 | Не меняется | 0,30-0,65 | 0,80 | – | – | 0,30-0,65 | 0,7 | – | – |

| Общий осевой разбег верхней головки шатуна между бобышками поршня | 3-3,32 | Не меняется | 3-3,32 | Не меняется | – | – | – | – | – | – |

| Продольный разбег коленчатого вала | – | – | 0,08-0,14 | 0,30 | 0,10-0,25 | 0,45 | 0,25-0,335 | 0,35 | 0,1-0,4 | 0,7 |

| Диаметральный зазор между юбкой поршня и втулкой цилиндра | 0,13-0,18 | 0,35 | 0,35-0,435 | 0,95 | 0,5-0,6 | 1,1 | 0,45-0,54 | 0,8 | ||

| Диаметральный зазор между втулкой цилиндра и верхней частью поршня | – | – | – | – | – | – | 1,8-1,9 | 2,5 | – | – |

| Таблица 3 (продолжение). Таблица основных монтажных и эксплуатационных зазоров вспомогательных д. в. с. | |||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|

| Наименование зазора | Тип двигателя | ||||||||||

| 1Ч и 2Ч 10,5/13 | 4Ч и 6Ч 10,5/13 | 6Ч (К150) 12/14 | 6Ч и 8Ч 23/30 | Д6 | |||||||

| установочный зазор, мм | предельно допустимый зазор при эксплуатации, мм | установочный зазор, мм | предельно допустимый зазор при эксплуатации, мм | установочный зазор, мм | предельно допустимый зазор при эксплуатации, мм | установочный зазор, мм | предельно допустимый зазор при эксплуатации, мм | установочный зазор, мм | предельно допустимый зазор при эксплуатации, мм | ||

| Зазор между поршневыми компрессионными кольцами и канавками поршня | 0,02-0,07 | 0,20 | 1-е 0,08-0,12 | 1-е верхнее 0,12-0,17 | 0,35 | 1-е и 2-е сверху 0,24-0,30 | 0,36 | 1-е 0,11-0,15 | 0,18 | ||

| 2-е 0,06-0,10 | 2-е верхнее 0,14-0,18 | 0,40 | 2-е 0,10-0,14 | 0,16 | |||||||

| 3-е и 4-е 0,04-0,08 | 3-е верхнее 0,07-0,12 | 0,30 | 3-е, 4-е и 5-е сверху 0,12-0,18 | 0,2 | 3-е 0,07-0,11 | 0,13 | |||||

| Зазоры в замке поршневых колец | 0,25-0,50 | 0 | 0,25-0,50 | 4,0 | 0,4-0,8 | 2,5 | Проверять в кольце-калибре Ø230А: 1-е и 2-е (с косым срезом) | 0,9±0,12 | 0,2 | ||

| При установке кольца в калиброванную шайбу диаметром 150+0,01 | |||||||||||

| 1,1-1,3 | 1,4 | ||||||||||

| 3-е, 4-е и 5-е 1,6-1,8 | 2,5 | ||||||||||

| маслосъемные 1,4-1,6 | 5 | ||||||||||

| Боковой зазор (по нормали) между зубьями шестерен коробки передач | – | – | – | – | 0,15-0,4 | 0,55 | – | – | – | – | |

| Сдвоенные | |||||||||||

| Зазор между маслосборочными кольцами и канавкой | – | – | 0,02-0,07 | 0,20 | 0,06-0,11 | 0,30 | 0,12-0,2 | 0,25 | – | – | |

| Зазор между торцом стержня клапана и коромыслом | для впускного клапана | 0,20-0,45 | Регулируется в указанных пределах | 0,20-0,45 | Регулируется при установке | – | – | – | – | – | – |

| для выпускного клапана | 0,25-0,50 | 0,25-0,50 | |||||||||

| Зазор между стержнем клапана и направляющей | – | – | – | – | 0,05-0,1 | 0,3 | – | – | 0,056-0,092 | 0,2 | |

| для впускного клапана | 0,083-0,103 | 0,35 | 0,083-0,103 | 0,35 | – | – | – | – | – | – | |

| для выпускного клапана | 0,103-0,123 | 0,35 | 0,103-0,123 | 0,35 | – | – | – | – | – | – | |

| Диаметральный зазор между шейкой распределительного вала и втулкой | – | – | 0,03-0,12 | 0,25 | – | – | 0,15-0,19 | 0,25 | 0,08-0,145 | 0,2 | |

| Таблица 3 (продолжение). Таблица основных монтажных и эксплуатационных зазоров вспомогательных д. в. с. | ||||||||||

|---|---|---|---|---|---|---|---|---|---|---|

| Наименование зазора | Тип двигателя | |||||||||

| 1Ч и 2Ч 10,5/13 | 4Ч и 6Ч 10,5/13 | 6Ч (К150) 12/14 | 6Ч и 8Ч 23/30 | Д6 | ||||||

| установочный зазор, мм | предельно допустимый зазор при эксплуатации, мм | установочный зазор, мм | предельно допустимый зазор при эксплуатации, мм | установочный зазор, мм | предельно допустимый зазор при эксплуатации, мм | установочный зазор, мм | предельно допустимый зазор при эксплуатации, мм | установочный зазор, мм | предельно допустимый зазор при эксплуатации, мм | |

| Зазор между тарелкой штанги выпускного клапана и декомпрессионным валом | 0,35-0,60 | Регламентируют по установочным размерам | – | – | – | – | – | – | – | – |

| Зазор между валиком клапанных коромысел и их втулкой | – | – | – | – | 0,02-0,085 | 0,3 | 0,08-0,13 | 0,17 | – | – |

| Зазор между затылком кулачка и тареклой клапана | – | – | – | – | – | – | – | – | 2,24-2,44 | – |

| Диаметральный зазор между маслоподводящей шайбой и шейкой коленчатого вала | 0,025-0,077 | 0,15 | – | – | – | – | – | – | – | |

| Осевой зазор в упорном подшипнике распределительных валов | – | – | – | – | – | – | 0,075-0,125 | 0,2 | – | – |

| Зазор между зубьями шестерен распределения | 0,07-0,20 | 0,30 | 0,07-0,25 | 0,30 | – | – | – | – | – | – |

| Зазор между зубьями шестерен стартера и венцом маховика | 0,50-0,80 | 1,0 | 0,50-0,80 | 1,0 | – | – | – | – | – | – |

| Зазор между зубьями шестерен масляного насоса | 0,10-0,20 | 0,40 | 0,10-0,20 | 0,40 | – | – | – | – | – | – |

| Радиальный зазор между зубьями шестерен и корпусом масляного насоса | 0,032-0,15 | 0,25 | 0,032-0,15 | 0,25 | – | – | – | – | – | – |

| Зазор между валиком и втулками привода топливного насоса | – | – | – | – | 0,06-0,118 | 0,25 | – | – | – | – |

| Зазор между торцом шестерен и крышкой масляного насоса | 0,05-0,15 | 0,25 | 0,27-0,35 | 0,40 | – | – | – | – | – | – |

| Таблица 3 (продолжение). Таблица основных монтажных и эксплуатационных зазоров вспомогательных д. в. с. | ||||||||||

|---|---|---|---|---|---|---|---|---|---|---|

| Наименование зазора | Тип двигателя | |||||||||

| 1Ч и 2Ч 10,5/13 | 4Ч и 6Ч 10,5/Д3 | 6Ч (К-150) 12/14 | 6Ч и 8Ч 23/30 | Д6 | ||||||

| установочный зазор, мм | предельно допустимый зазор при эксплуатации, мм | установочный зазор, мм | предельно допустимый зазор при эксплуатации, мм | установочный зазор, мм | предельно допустимый зазор при эксплуатации, мм | установочный зазор, мм | предельно допустимый зазор при эксплуатации, мм | установочный зазор, мм | предельно допустимый зазор при эксплуатации, мм | |

| Зазор между торцом шестерни стартера и торцом венца маховика | 2-3 | – | 2-3 | – | – | – | – | – | – | – |

| Продольный разбег шестерен масляного насоса | – | – | – | – | 0,15-0,385 | – | – | – | – | – |

| Высота камеры сжатия | 1,70-2,20 | – | 1,70-2,20 | – | – | – | – | – | – | – |

| Зазоры между толкателями и направляющими толкателей в блоках | – | – | – | – | 0,7-0,122 | 0,3 | – | – | – | – |

| Зазоры между торцами рабочего колеса и корпуса водяного насоса (с одной стороны) | 0,10-0,15 | 0,20 | Пресной воды 0,10-0,15 Забортной воды 0,10-0,25 | Пресной воды 0,10-0,15 Забортной воды 0,10-0,25 | – | – | – | – | – | – |

| Излом линии валов дизеля и погрузочного агрегата | Не более 0,25 на 1 м | – | Дизеля и генератора не более 0,10 на 1 м | Дизеля и генератора не более 0,10 на 1 м | – | – | – | – | – | – |

| Смещение линии валов дизеля и нагрузочного агрегата | Не более 0,10 | – | Не более 0,10 | – | – | – | – | – | – | – |

| Зазор между валиком воздухораспределителя и втулкой | – | – | – | – | 0,04-0,093 | 0,30 | – | – | – | – |

| Зазор между валиком масляного насоса и втулкой | – | – | – | – | 0,02-0,063 | 0,20 | – | – | – | – |

| Зазоры в крышках цилиндров: диаметральный между втулкой и хвостоанком клапана | – | – | – | – | – | – | 0,15-0,20 | 0,32 | – | – |

| торцовый по длине втулки коромысла между стойками | – | – | – | – | – | – | 0,2-0,6 | 1,0 | – | – |

| Таблица 3 (продолжение). Таблица основных монтажных и эксплуатационных зазоров вспомогательных д. в. с. | |||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|

| Наименование зазора | Тип двигателя | ||||||||||

| 1Ч и 2Ч 10,5/13 | 4Ч и 6Ч 10,5/Д3 | 6Ч (К-150) 12/14 | 6Ч и 8Ч 23/30 | Д6 | |||||||

| установочный зазор, мм | предельно допустимый зазор при эксплуатации, мм | установочный зазор, мм | предельно допустимый зазор при эксплуатации, мм | установочный зазор, мм | предельно допустимый зазор при эксплуатации, мм | установочный зазор, мм | предельно допустимый зазор при эксплуатации, мм | установочный зазор, мм | предельно допустимый зазор при эксплуатации, мм | ||

| диаметральный между отверстием ролика и его осью | – | – | – | – | – | – | 0,05-0,07 | 0,1 | – | – | |

| торцовый (регулируемый) между роликом коромысла и проскостью наконечника клапана | – | – | – | – | – | – | У впускных клапанов 0,5 У выпускных клапанов 0,6 | 0,5 0,6 | – | – | |

| Зазоры у водяного насоса | диаметральный во втулках цапф крыльчатки | – | – | – | – | – | – | 0,27-0,37 | 0,45 | – | – |

| осевой ступицы крыльчатки | – | – | – | – | – | – | 0,2-0,3 | 0,4 | – | – | |

| торцовый между лопатками и торцами корпусов нагнетания и всасывания | – | – | – | – | – | – | 0,3-0,6 | 0,6 | – | – | |

| диаметральный между втулкой и цапфой валика | – | – | – | – | – | – | 0,15-0,25 | 0,3 | – | – | |

| Зазоры в масляном циркуляционном насосе | осевой | – | – | – | – | – | – | 0,1-0,2 | 0,3 | – | – |

| диаметральный по вершинам зубьев шестерен | – | – | – | – | – | – | 0,05-0,20 | 0,21 | – | – | |

| диаметральный во втулках цапф ведущего валика | – | – | – | – | – | – | 0,025-0,08 | 0,2 | – | – | |

| диаметральный между осью ведомой шестерни и втулкой | – | – | – | – | – | – | 0,06-0,1 | 0,15 | – | – | |

| Таблица 3 (продолжение). Таблица основных монтажных и эксплуатационных зазоров вспомогательных д. в. с. | |||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|

| Наименование зазора | Тип двигателя | ||||||||||

| 1Ч и 2Ч 10,5/13 | 4Ч и 6Ч 10,5/Д3 | 6Ч (К-150) 12/14 | 6Ч и 8Ч 23/30 | Д6 | |||||||

| установочный зазор, мм | предельно допустимый зазор при эксплуатации, мм | установочный зазор, мм | предельно допустимый зазор при эксплуатации, мм | установочный зазор, мм | предельно допустимый зазор при эксплуатации, мм | установочный зазор, мм | предельно допустимый зазор при эксплуатации, мм | установочный зазор, мм | предельно допустимый зазор при эксплуатации, мм | ||

| Зазоры в масляном нагнетательном насосе | осевой | – | – | – | – | – | – | 0,1-0,2 | 0,3 | – | – |

| диаметральный по вершинам зубьев шестерен | – | – | – | – | – | – | 0,05-0,20 | 0,21 | – | – | |

| диаметральный между цапфой ведущего валика и втулкой Ø 65 мм | – | – | – | – | – | – | 0,03-0,09 | 0,25 | – | – | |

| диаметральный между цапфой ведущего валика и втулкой Ø 35 мм | – | – | – | – | – | – | 0,025-0,08 | 0,1 | – | – | |

| диаметральный между осью ведомой шестерни и втулкой | – | – | – | – | – | – | 0,06-0,1 | 0,15 | – | – | |

| Зазоры в топливном подкачивающем насосе | осевой | – | – | – | – | – | – | 0,08-0,11 | 0,2 | – | – |

| диаметральный по вершинам зубьев | – | – | – | – | – | – | 0,02-0,065 | 0,1 | – | – | |

| диаметральный во втулках ведущей шестерни | – | – | – | – | – | – | 0,016-0,05 | 0,1 | – | – | |

| диаметральный во втулке ведомой шестерни | – | – | – | – | – | – | 0,012-0,04 | 0,1 | – | – | |

| Зазоры в приводах топливных насосов | диаметральный между корпусом и ползуном | – | – | – | – | – | – | 0,025-0,08 | 0,15 | – | – |

| диаметральный между втулкой ролика и осью | – | – | – | – | – | – | 0,03-0,06 | 0,1 | – | – | |

| диаметральный между роликом и втулкой | – | – | – | – | – | – | 0,02-0,065 | 0,1 | – | – | |

| Таблица 3 (продолжение). Таблица основных монтажных и эксплуатационных зазоров вспомогательных д. в. с. | |||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|

| Наименование зазора | Тип двигателя | ||||||||||

| 1Ч и 2Ч 10,5/13 | 4Ч и 6Ч 10,5/Д3 | 6Ч (К-150) 12/14 | 6Ч и 8Ч 23/30 | Д6 | |||||||

| установочный зазор, мм | предельно допустимый зазор при эксплуатации, мм | установочный зазор, мм | предельно допустимый зазор при эксплуатации, мм | установочный зазор, мм | предельно допустимый зазор при эксплуатации, мм | установочный зазор, мм | предельно допустимый зазор при эксплуатации, мм | установочный зазор, мм | предельно допустимый зазор при эксплуатации, мм | ||

| Зазоры толкателей между штанг клапанов | диаметральный между корпусом и ползуном Ø 50 мм | – | – | – | – | – | – | 0,025-0,08 | 0,15 | – | – |

| диаметральный между роликом и осью | – | – | – | – | – | – | 0,046-0,1 | 0,15 | – | – | |

| торцовый в продольном пазе корпуса | – | – | – | – | – | – | 0,2-0,4 | 0,5 | – | – | |

| Зазоры в распределителях воздуха | диаметральный между корпусом и золотником | – | – | – | – | – | – | 0,04-0,32 | 1,0 | – | – |

| диаметральный между корпусом и валиком | – | – | – | – | – | – | 0,02-0,065 | 0,1 | – | – | |

| Зазоры в топливных насосах | диаметральный между втулкой и рейкой | – | – | – | – | – | – | 0,016-0,09 | 0,12 | – | – |

| диаметральный между седлом и направляющей частью клапана | – | – | – | – | – | – | 0,013-0,045 | 0,08 | – | – | |

| диаметральный между стаканом и корпусом | – | – | – | – | – | – | 0,025-0,10 | 0,15 | – | – | |

| Зазор в зацеплении рейки с зубчатым венцом | – | – | – | – | – | – | 0,08-0,12 | 0,15 | – | – | |

| Зазоры в регуляторах | диаметральный между осью регулятора и опорой | – | – | – | – | – | – | 0,016-0,05 | 0,1 | – | – |

| диаметральный между осью груза и отверстием в грузе | – | – | – | – | – | – | 0,0-0,04 | 0,08 | – | – | |

| диаметральный между роликом и осью ролика | – | – | – | – | – | – | 0,008-0,04 | 0,06 | – | – | |

| диаметральный между осью груза и кронштейном груза | – | – | – | – | – | – | 0,0-0,03 | 0,06 | – | – | |

| диаметральный между цилиндром катаракта и его поршнем | – | – | – | – | – | – | 0,025-0,1 | 0,15 | – | – | |

| Таблица 3 (продолжение). Таблица основных монтажных и эксплуатационных зазоров вспомогательных д. в. с. | |||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|

| Наименование зазора | Тип двигателя | ||||||||||

| 1Ч и 2Ч 10,5/13 | 4Ч и 6Ч 10,5/Д3 | 6Ч (К-150) 12/14 | 6Ч и 8Ч 23/30 | Д6 | |||||||

| установочный зазор, мм | предельно допустимый зазор при эксплуатации, мм | установочный зазор, мм | предельно допустимый зазор при эксплуатации, мм | установочный зазор, мм | предельно допустимый зазор при эксплуатации, мм | установочный зазор, мм | предельно допустимый зазор при эксплуатации, мм | установочный зазор, мм | предельно допустимый зазор при эксплуатации, мм | ||

| Зазоры в зацеплении шестерен | между зубьями в зацеплении шестерен привода регулятора | – | – | – | – | – | – | 0,05-0,08 | 0,3 | – | – |

| между зубьями в зацеплении шестерен привода распределителя воздуха | – | – | – | – | – | – | 0,05-0,08 | 0,3 | – | – | |

| между зубьями в зацеплении промежуточных шестерен с шестернями распределительных валов и шестерней редуктора | – | – | – | – | – | – | 0,1-0,2 | 0,4 | – | – | |

| между зубьями в зацеплении шестерни коленчатого вала с шестерней редуктора и шестерней циркуляционного масляного насоса | – | – | – | – | – | – | 0,2-0,3 | 0,5 | – | – | |

| между зубьями в зацеплении шестерен привода к водяному и масляному нагнетательному насосам и шестерней коленчатого вала | – | – | – | – | – | – | 0,2-0,3 | 0,5 | – | – | |

| между зубьями в зацеплении шестерен редуктора | – | – | – | – | – | – | 0,1-0,2 | 0,4 | – | – | |

| Зазор в подшипниках валика передачи | – | – | – | – | – | – | – | – | Для Ø 28 мм 0,04-0,093 | 0,15 0,18 | |

| Зазор в подшипнике наклонного валика привода динамо | – | – | – | – | – | – | – | – | 0,04-0,093 | 0,15 | |

| Таблица 3 (продолжение). Таблица основных монтажных и эксплуатационных зазоров вспомогательных д. в. с. | |||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|

| Наименование зазора | Тип двигателя | ||||||||||

| 1Ч и 2Ч 10,5/13 | 4Ч и 6Ч 10,5/Д3 | 6Ч (К-150) 12/14 | 6Ч и 8Ч 23/30 | Д6 | |||||||

| установочный зазор, мм | предельно допустимый зазор при эксплуатации, мм | установочный зазор, мм | предельно допустимый зазор при эксплуатации, мм | установочный зазор, мм | предельно допустимый зазор при эксплуатации, мм | установочный зазор, мм | предельно допустимый зазор при эксплуатации, мм | установочный зазор, мм | предельно допустимый зазор при эксплуатации, мм | ||

| Зазор в подшипнике наклонного валика привода распределения | – | – | – | – | – | – | – | – | 0.04-0,093 | 0,18 | |

| Зазор в подшипнике хвостовика шестерни привода распределения | – | – | – | – | – | – | – | – | 0,05-0,112 | 0,18 | |

| Зазор в подшипниках горизонтального валика привода динамо | – | – | – | – | – | – | – | – | 0,04-0,093 | 0,15 | |

| Зазор в подшипнике корпуса распределителя воздуха | – | – | – | – | – | – | – | – | 0,045-0,094 | 0,17 | |

| Зазор между корпусом нагнетающей или отсасывающей ступени масляного насоса и шестернями | радикальный | – | – | – | – | – | – | – | – | 0,195-0,315 | 0,4 |

| осевой | – | – | – | – | – | – | – | – | 0,140-0,190 | 0,2 | |

| Зазор в подшипниках валика привода топливного насоса | – | – | – | – | – | – | – | – | 0,04-0,093 | 0,15 | |

| Зазор в подшипнике горизонтальной шестерни привода топливоподкачивающей помпы | – | – | – | – | – | – | – | – | 0,03-0,074 | 0,12 | |

| Зазор в подшипниках нижнего вертикального валнна | – | – | – | – | – | – | – | – | 0,06-0,118 | 0,20 | |

| Зазор в зацеплении шестерни стартера с маховиком при включенном стартере | – | – | – | – | – | – | – | – | 1,5-2,0 | – | |

| Боковой зазор между зубьями шестерни стартера и маховиком при выключенном стартере | – | – | – | – | – | – | – | – | 0,6-1,2 | – | |

Примечание:

- Зазоры в числителе относятся к алюминиевым поршням, зазоры в знаменателе – к чугунным.

Испытания судовых ДВСРегулировка двигателя включает регулировку газораспределения, воздухораспределения и регулировку топливной аппаратуры.

Регулировка газораспределения

Регулировка газораспределения – одна из важнейших операций монтажа д. в. с. В ее процессе необходимо добиться правильного чередования углов открытия и закрытия клапанов в соответствии с диаграммой фаз газораспределения (табл. 4).

| Таблица 4. Фазы газораспределения вспомогательных судовых д. в. с. (в градусах угла поворота коленчатого вала) | |||||

|---|---|---|---|---|---|

| Марка двигателя | Фазы газораспределения | Начало подачи топлива до в. м. т. | |||

| Впуск | Выпуск | ||||

| начало до в. м. т. | конец после в. м. т. | начало до в. м. т. | конец после в. м. т. | ||

| 2Ч 8,5/11 (5Д2) | 8±3 | 34±5 | 30±3 | 12±3 | 25-30 |

| 6Ч 8,5/11 (5Д6) | |||||

| 1Ч 10,5/13 | 17-24 | ||||

| 2Ч 10,5/13 | |||||

| 4Ч 10,5/13 | |||||

| 6Ч 10,5/13 | |||||

| 6Ч 12/14 | 10±5 | 45±5 | 45±5 | 10±5 | 20 |

| (К-150; K-352) | |||||

| 6Ч 23/30 | 15±2 | 45±3 | 45±3 | 15±2 | 36±2 |

| 8Ч 23/30 | |||||

| Д6 | 20±3 | 48±3 | 48±3 | 20±3 | 24-26 |

| Д12 | |||||

Шестерни газораспределения и привода топливного насоса при сборке двигателя устанавливают по меткам завода-строителя. Однако при ремонте детали могут заменяться запасными и изготовляться вновь. В обоих случаях следует выполнять регулировку газораспределения.

Регулировка газораспределения производится изложенным ниже способом.

1 Уточнения в. м. т. поршня 1-го цилиндра. Коленчатый вал дизеля по меткам на маховике устанавливают так, чтобы его первый мотыль занял вертикальное положение. Затем уточняют в. м. т. поршня 1-го цилиндра, для чего необходимо:

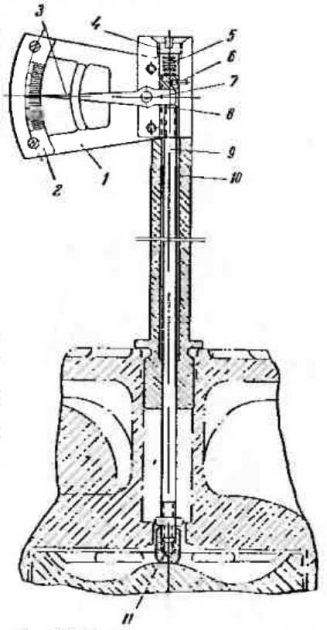

а) установить в форсуночное отверстие головки (крышки цилиндра) регляж – прибор, показывающий положение поршня в цилиндре (рис. 1);

б) вращая коленчатый вал по ходу двигателя и наблюдая за движением стрелки регляжа, заметить положение, когда стрелка перестанет двигаться по приходе поршня в в. м. т. Затем отвести коленчатый вал против хода двигателя и, снова вращая его по ходу, остановиться не доходя нескольких делений до того положения, при котором стрелка регляжа переставала двигаться по приходе поршня в в. м. т.;

в) заметить деление на шкале регляжа против стрелки и одновременно сделать отметку на маховике против указателя;

г) вращая коленчатый вал против хода двигателя, смотреть, пока стрелка регляжа снова не станет в исходное положение против ранее замеченного деления на шкале регляжа;

д) сделать на маховике вторую отметку против указателя, соответствующую возвращению стрелки регляжа к ранее замеченному положению;

е) разделить дугу на маховике между двумя отметками пополам и найденное деление подвести к указателю, поворачивая по ходу коленчатый вал. Это положение коленчатого вала соответствует в. м. т, 1-го цилиндра. Если при данном положении коленчатого вала указатель не совпадает с риской в. м. т. 1-го цилиндра, нанесенной на маховике, то указатель следует сдвинуть и, совместив его с этой риской, закрепить в новом положении;

ж) найденную в. м. т. проверить во второй раз, как указано выше, и лишь при совпадении результатов приступить к дальнейшей регулировке газораспределения.

1 – кронштейн; 2 – шкала; 3 – стрелка; 4 – пробка; 5 – пружина; 6 – направляющий штифт; 7 – ось; 8 – головка стержня; 9 – стержень; 10 – корпус; 11 – наконечник

Дальнейшая проверка регулировки газораспределения заключается в проверке соответствия моментов открытия и закрытия впускных и выпускных клапанов диаграмме фаз газораспределения (табл. 4).

2 Регулировка начала и конца всасывания производится сначала по 1-му цилиндру и вслед за ним по цилиндру с аналогично расположенным на коленчатом валу мотылем (например, по 1-му, а затем по 6-му цилиндру). При этом необходимо:

а) проверить правильность зазоров между затылками кулачков и тарелками всех клапанов или зазор между носками коромысел и торцами стержней клапанов (см. табл. 3); зазоры должны лежать в пределах табличных данных, а для цилиндров с одинаково расположенными мотылями коленчатого вала (например, 1-го и 6-го) они должны быть одинаковы. Для проверки зазоров между тарелками клапанов и затылками кулачков (например, у двигателей типа Д6) следует ввести в зазор щуп, который должен входить с легким трением. Если зазор выходит из допустимых пределов, необходимо при помощи скобы отжать замок клапана, вставить между замком и тарелкой специальную пластинку и специальным ключом отрегулировать зазор, ввертывая или вывертывая тарелку клапана. Зазоры между носком коромысла и стержнем клапана (например, у дизелей типа 44 10,5/13) проверяют аналогично и регулируют ввинчиванием или вывинчиванием регулировочного винта на коромысле. Положение регулировочного винта фиксируется контргайкой;

б) установить, вращая по ходу дизеля, коленчатый вал на номинальный угол до в. м. т., соответствующий открытию клапана впуска на такте всасывания (табл. 4), и зафиксировать положение коленчатого вала;

в) разобщить распределительный вал от его привода так, чтобы он имел некоторую свободу независимого вращения. Например, для двигателя типа Д6 необходимо отвернуть гайку и вытащить регулировочную втулку из зацепления с зубцами в шестерне распределительного вала, а для двигателя типа 6Ч 23/30 отдать болты крепления шестерни распределительного вала к его ступице;

г) вращать распределительный вал (легкими ударами по кулачкам медным или свинцовым ручником) до тех пор, пока кулачки впуска 1-го цилиндра не начнут открывать клапаны всасывания. Начало открытия клапана определяют, проворачивая его рукой за тарелку или по кулевому зазору между носком коромысла и стержнем клапана (когда носок коромысла упрется в торец стержня клапана и коромысло потеряет свободу перемещения). До начала открытия клапан плотно сидит в гнезде и не проворачивается;

д) в указанном выше положении зафиксировать распределительный вал и подобрать такое положение деталей, сочленяющих Элементы движения, распределительный вал и другие составляющие ДВСраспределительный вал с его приводом, при котором будет обеспечено его правильное взаимное угловое положение с коленчатым валом, т. е. правильное оцепление шестерен распределения друг с другом. Закрепить все детали привода распределительного вала в зафиксированном положении;

е) вращая по ходу двигателя, подвести коленчатый вал в положение, близкое к номинальному углу после н. м. т., соответствующему закрытию впускного клапана (табл. 4). Проверку момента закрытия впускного клапана осуществлять приведенным выше методом для случая проверки начала открытия клапана. При удовлетворительном совпадении фазы закрытия впускного клапана необходимо повторно проверить момент начала открытия клапана, а затем, пользуясь теми же приемами, проверить фазы открытия и закрытия впускных клапанов на другом цилиндре с одинаково расположенным мотылем коленчатого вала;

ж) если проверенные фазы не укладываются в заданные допуски, необходимо уточнить регулировку, поворачивая тарелки клапанов или вращая регулировочные винты коромысел.

При этом зазоры не должны выходить из пределов, приведенных в табл. 3. Если и такой регулировкой не удается получить нужных результатов, следует вновь изменить установку распределительного вала. Для этого нужно учесть средние отклонения углов начала и конца всасывания 1-го и симметричного ему цилиндров и рассчитать нужный момент начала открытия клапанов первого цилиндра. Затем коленчатый вал устанавливают по углу поворота от в. м. т. соответственно рассчитанному моменту, уточняют положение распределительного вала перестановкой его в новое положение, как указано выше, и вновь выполняют проверку фаз газораспределения.

3 Регулировка начала и конца выпуска производится тем же методом, как и всасывания, сначала по первому и симметричному ему цилиндрам. Открытие и закрытие выпускных клапанов должны происходить при соответствующих углах поворота коленчатого вала: открытие – до в. м. т. по такту расширения, закрытие – после в. м. т. такта всасывания.

4 По окончании регулировки фаз газораспределения 1-го и симметричного ему цилиндров производится проверка фаз по остальным цилиндрам в порядке их работы. Результаты записываются в формуляр двигателя.

Для V-образных двигателей типа Д12 газораспределение регулируется сначала по левому блоку в порядке цилиндров 1-5-3-6-2-4, а затем по правому блоку в порядке цилиндров 6-2-4-5-3-1.

5 Регулировку следует производить при вращении коленчатого вала по ходу. Это необходимо для того, чтобы выбирать зазоры в передаче в ту сторону, в которую они уменьшаются при работе двигателя. При этом нужно следить за правильностью такта, на котором устанавливаются начало и конец фазы. Установка на неправильном такте приведет к тому, что при попытке пуска будут погнуты клапаны и двигатель выйдет из строя.

Регулировка воздухораспределения

Регулировка воздухораспределения – одна из важных операций монтажа двигателя – производится следующим образом.

- Коленчатый вал вращением по ходу устанавливают в положение, соответствующее определенному для данного двигателя углу, при котором должна начаться подача пускового воздуха в первый цилиндр или должен полностью открыться воздушный канал в корпусе воздухораспределителя на 1-й цилиндр (для V-образного двигателя типа Д12 – 1-й левый цилиндр).

- С воздухораспределителя снимают крышку и при помощи регулировочной шлицевой втулки воздухораспределительную шайбу (золотник) устанавливают в положение, обеспечивающее начало подачи воздуха в цилиндр или полное открытие отверстия подачи сжатого воздуха к 1-му цилиндру. При этом зазоры выбираются в сторону, противоположную направлению вращения. Положение регулировочной промежуточной втулки выбирается таким, чтобы она вошла в зацепление со шлицами валика и диска без поворота последних.

- Проворачивают коленчатый вал против хода на 30-40° и затем подводят маховик по ходу в прежнее положение. Проверяют вторично правильность установки распределительного диска, после чего можно установить все детали на свои места и закрыть воздухораспределитель.

Для д. в. с. типа 6Ч 12/14 (К-150) момент начала открытия соответствующего отверстия в корпусе воздухораспределителя кромкой паза распределительной шайбы должен соответствовать началу хода расширения в 1-м цилиндре с точностью 0-2° по маховику.

Предлагается к прочтению: Конструкция современных судовых двигателей

Для д. в. с. типа Д6 и Д12 начало подачи воздуха в цилиндр должно происходить за 6±3° до в. м. т. при ходе сжатия, что соответствует полному открытию отверстия для подачи воздуха к 1-му цилиндру в корпусе распределителя при положении коленчатого вала 27° после в. м. т. рабочего хода 1-го цилиндра. При этом передняя кромка золотника должна совпасть с кромкой указанного отверстия корпуса.

Для д. в. с. типа 6Ч 23/30 начало подачи пускового воздуха при сжатии (в градусах угла поворота коленчатого вала) составляет 8-14° до в. м. т. Для того чтобы ускорить регулировку воздухораспределения, сначала определяют фактический угол поворота коленчатого вала, при котором происходит совмещение кромок в воздухораспределителе. Если отклонение положения маховика от номинального в пределах нормы, регулировка не производится.

Регулировка топливной аппаратуры

Регулировка топливной аппаратуры представляет собой одну из важнейших операций монтажа. При наличии в конструкции д. в. с. единого блока топливных насосов регулировка на самом двигателе значительно упрощается, так как блок топливных насосов регулируется и проверяется в собранном виде в топливной мастерской. В таких случаях при монтаже на судне достаточно проверить правильность установки и сочленения блока топливных насосов с его приводом по взаимному расположению меток (рисок) на диске и фланце приводной муфты согласно данным формуляра двигателя, а затем проверить начало подачи топлива в цилиндры (табл. 4) при помощи приспособления «Мениск» (моментоскопа), см. ниже п. 2.

При наличии в конструкции двигателя нескольких блоков или одиночных топливных насосов регулировка топливной аппаратуры на самом двигателе в судовых условиях несколько усложняется.

Приведенное ниже содержание, последовательность и некоторые цифровые данные по регулировке взяты применительно к д. в. с. типа 6Ч 23/30 и 8Ч 23/30, у которых топливные насосы оформлены двухплунжерными блоками. Изложенный порядок выполнения и содержание работ по регулировке аналогичны для всех типов вспомогательных четырехтактных дизелей отечественной постройки сообразно конструктивным особенностям каждого.

Перед регулировкой топливной аппаратуры д. в. с. типа 6Ч 23/30 целесообразно произвести следующие работы.

1 Проверить установку плунжеров топливных насосов по высоте, для чего:

а) проворачивать коленчатый вал до тех пор, пока толкатель насоса 1-го цилиндра не окажется в наинизшем положении;

б) отвернуть стопорный винт втулки плунжера и поставить в отверстие калибр диаметром 3 мм (можно сверло или проволоку диаметром 3 мм). Ручной прокачкой приподнять толкатель и подложить между кулачком и роликом пластинку щупа толщиной 0,2-0,3 мм; опустить ролик толкателя на кулачок, оставив между ними пластинку щупа. Затем отвернуть контргайку и толкатель осторожным поворачиванием до тех пор, пока плунжер насоса не коснется калибра. В таком положении толкатель законтрить и убрать щуп и калибр;

в) провернуть осторожно вал до наивысшего положения плунжера; когда ролик толкателя окажется на вершине кулачка распределительного вала, замерить щупом зазоры между кулачком и роликом. При замере зазора толкатель с плунжером приподнять каерку специальным рычагом. При этом зазор между кулачком и роликом толкателя должен быть 0,6-0,8 мм. Таким же образом проверяют и все остальные насосы.

2 Проверить установку начала подачи топлива, для чего поршень 1-го цилиндра поставить в положение, соответствующее повороту коленчатого вала 36-38° до в. м. т. (табл. 4). Выпускные и впускные клапаны на этом цилиндре должны быть закрыты. Проверить совпадение риски в окне корпуса насоса с риской на толкателе насоса. Совпадение рисок в окне насоса есть момент закрытия всасывающего отверстия втулки, т. е. начало подачи топлива. Если совпадения рисок нет, то повернуть топливный кулачок на распределительном валу до совпадения рисок и закрепить его. Таким же образом проверяется и устанавливается начало подачи топлива для других насосов, с соблюдением порядка работы цилиндров.

Начало подачи топлива можно проверить еще по приспособлению «Мениск», для чего:

а) отсоединить трубку форсунки от насоса;

б) на нажимной штуцер поставить приспособление «Мениск»;

в) прокачать насос вручную для того, чтобы выпустить воздух и заполнить стеклянную трубку на 1/3 топливом;

г) медленно проворачивать коленчатый вал до тех пор, пока топливо в стеклянной трубке начнет перемещаться; заметить показание угла на маховике и записать;

д) повернуть вал в обратную сторону на 1/4 оборота и вторично проверить момент перемещения топлива в трубке. Если угол подачи будет соответствовать техническим условиям (табл. 4), то начало подачи правильно. В противном случае поставить поршень 1-го цилиндра в положение, соответствующее повороту коленчатого вала до в. м. т. при начале подачи топлива, и повертывать кулачок топливного насоса до тех пор, пока топливо в стеклянной трубке не начнет подниматься. Закрепить топливный кулачок. Таким же способом согласно порядку работы цилиндров, проверить и другие насосы.

При общем блоке топливных насосов регулировка начала подачи топлива осуществляется за счет поворота кулачкового валика насосов по отношению к его приводу (если блок топливных насосов регулировался в мастерской).

3 Проверить установку отсечки (перепуска и кулевой подачи), для чего:

а) проверить соединение реек между собой тягами; тяги должны быть так отрегулированы, чтобы все рейки находились в одинаковом положении (например, в положении нулевой подачи);

б) отвернуть стопорный винт втулки и через отсечное отверстие втулки плунжера посмотреть, какое положение занимает плунжер. При положении кулевой подачи продольная прорезь в плунжере насоса должна быть видна на половину ширины через отсечное отверстие втулки плунжера. Если этого совпадения нет, ослабить винт зубчатого венца и повернуть плунжер в положение, при котором продольная канавка на плунжере на половину ширины должна быть видна через отсечное отверстие справа;

в) соединить тяги с регулятором, установить регулятор в положение максимальной подачи топлива, причем все рейки должны быть в положении полной или почти полной подачи.

Проверку нулевой подачи можно произвести иным способом при отсоединенных форсунках, для чего:

а) отсоединить Насос-форсунки с механическим приводомфорсуночные трубки;

б) насосы заполнить топливом;

в) рукоятку поста управления перевести в положение «Стоп»;

г) провернуть вал так, чтобы плунжер был на кулачке;

д) прокачивать топливный насос вручную.

При прокачке не должно происходить выброса топлива из насоса. После этого проверяют «запас» отсечки. Для этого рукоятку поста управления нужно ставить на один-четыре зубца сектора управления от положения «Стоп». При положении рукоятки на 1-м, 2-м и 3-м зубьях подачи топлива не должно быть. Таким способом проверяют все насосы.

В случае запаса отсечки менее трех зубьев все рейки подаются в сторону уменьшения подачи путем изменения длины регулируемой тяги от рычагов к тяге насосов. Если у всех насосов отсечка установлена по разному, производится регулировка отсечки путем ослабления винта зубчатки и поворота плунжера в сторону уменьшения или увеличения подачи топлива.

4 Проверить зазоры у впускных и выпускных клапанов (если не проверялись ранее).

5 Проверить форсунки на распыл в специальном приспособлении.

После проведения указанных выше мероприятий должна быть проверена регулировка двигателя во время его работы.

Испытания вспомогательных д. в. с.

После монтажа при достройке судна, а также после любого ремонта, сопровождавшегося разборкой основных узлов или заменой ответственных деталей, двигатель должен быть отрегулирован в работе или проверен на регулировку, обкатан и испытан.

Подготовка д. в. с. к действию и пуску

Подготовка дизельного агрегата к действию и пуску заключается в том, чтобы привести его в такое состояние, которое обеспечивает от повреждений при пуске и работе и позволяет дать нагрузку до полной мощности.

Тщательная подготовка д. в. с. к первому пуску после монтажа – основное условие безаварийной и надежной его работы производится в следующем порядке.

1 Убрать вокруг дизельного агрегата все инструменты, принадлежности, вспомогательные материалы и посторонние предметы. Поставить ограждающие приспособления, предусмотренные правилами техники безопасности.

2Осмотреть агрегат и соединенные с ним механизмы снаружи и убедиться в отсутствии внешних повреждений или неисправностей и надежности крепления наружных соединений и узлов.

3 Проверить надежность крепления агрегата и приводных механизмов к фундаментной раме, а также правильность соединений с приводными механизмами и крепления трубопроводов.

4 При наличии смотровых люков в блок-картере вскрыть их и осмотреть, убедиться в отсутствии посторонних предметов. Проверить затяжку и шплинтовку шатунных болтов, домкратов и других доступных соединений движения остукиванием, ощупыванием и осмотром; убедиться, что в поддонах нет воды или топлива.

5 Заправить масляную систему агрегата маслом, соответствующим техническим условиям и ГОСТ. Заправку производить только через специальные отверстия или заливочные патрубки до уровня, контролируемого верхней отметкой на щупе или другим способом. Заправляемое масло должно быть отфильтровано; его заливают через специальную воронку с мелкой сеткой. Заливка масла через смотровые лючки блок-картера или иные отверстия категорически запрещается.

6 Открыть клапаны и прокачивать систему смазки двигателя до тех пор, пока масло не появится в коренных и шатунных подшипниках (контролируется наблюдением через лючки блок-картера, если имеются), а также в верхних точках дизеля, для чего, например, необходимо открыть или ослабить концевые пробки осей коромысел клапанов. Подать смазку к рабочим узлам двигателя, для которых предусмотрена ручная подача. После прокачки лючки блок-картера закрывают и обжимают, а отвернутые пробки закрепляют.

7 Проворачивание коленчатого вала можно производить только после выполнения требований, изложенных в пп. 1-6, одновременно с прокачкой агрегата маслом. Вал проворачивают на 2-3 оборота при помощи специального рычага (буксовки) или заводной рукояткой. Перед проворачиванием коленчатого вала обратить внимание на все узлы двигателя и приводных механизмов и убедиться, что ничто не мешает проворачиванию. При проворачивании двигатель внимательно выслушивают. Обнаружив подозрительные шумы, стуки или при тяжелой буксовке, необходимо найти и устранить причины ненормальностей.

8 При заполнении топливного бака должны приниматься все меры предосторожности, чтобы предотвратить проникновение воды и засоряющих веществ в бак и топливопроводы. Если необходимо, спустить из бака отстой топлива. Открыть топливный кран и удалить воздух из топливной системы через вентиляционные краники на топливной магистрали и фильтрах, а также из всасывающих камер топливных насосов. Прокачать последовательно топливом каждую плунжерную пару топливного насоса при положении рукоятки поста управления на максимальной подаче. Форсуночные трубки должны быть заполнены топливом, но не допускается ТНВД клапанного типа с регулированием по началу подачи дизельного топливаподача топлива в цилиндры. Проверить, нет ли заеданий в приводе к топливным насосам, а также плавность хода топливных насосов и рычагов регулятора. Выключить топливные насосы.

9 Для д. в. с. с воздушным пуском проверить запас воздуха в пусковых баллонах и при необходимости пополнить его до нормы данного двигателя. Открыть запорный клапан от баллона пускового воздуха. При получении баллонов с базы проверить наличие в них воздуха, а не какого-либо другого газа.

10 Проверить зарядку аккумуляторов и стартерное электрооборудование.

11 Установить краны системы охлаждения в рабочее положение. Заполнить проточную систему двигателя водой, стравить воздух и проверить заполнение системы через вентиляционные краники или же заполнить водой корпус водяного насоса и приемную водяную трубку до невозвратно-запорного клапана (если д. в. с. расположен выше ватерлинии). При замкнутой системе охлаждения проверить по уровню воды в баке заполнение системы охлаждения пресной водой, также стравить воздух через вентиляционные краники; при необходимости пополнить систему водой.

12 Открыть клинкет на газовыхлопном трубопроводе. При наличии на нем спускных н контрольных кранов открыть их и оставить в открытом положении до момента пуска агрегата. Если имеются основания считать, что в цилиндры попала вода, перед самым пуском провернуть коленчатый вал на один оборот и убедиться в отсутствии воды в цилиндрах.

13 В зимних условиях при температуре в машинном отделении ниже +10° необходимо:

а) прогреть двигатель горячей водой с температурой пока из пускового отверстия не пойдет вода с температурой – 50-60°;

б) залить в двигатель горячее масло, нагретое до 70-80°. В циркуляционном баке температура масла должна быть ниже 15-18°;

в) проверить достаточность прогрева фильтров;

г) проверить, нет ли прихватов в топливном, масляном в водяном насосах.

При температуре в машинном отделении ниже +5°, проворачивать двигатель без предварительного подогрева горячей водо и маслом запрещается, а система охлаждения должна включаться в действие перед самым пуском.

Пуск д. в. с.

После выполнения всех мероприятий и работ по подготовке двигателя и приводимых им механизмов к действию и пуску разрешается произвести первый пуск. Для этого необходимо:

- убедиться в отсутствии нагрузки на приводимые механизмы;

- снять компрессию с цилиндров (если имеется декомпрессионное устройство);

- установить регулятор на максимальное число оборотов;

- выключить подачу топлива и проворачивать коленчатый вал или прокачивать двигатель ручным масляным насосом до тех пор, пока стрелка масляного манометра на щите приборов не начнет двигаться;

- включить подачу и прокачать топливом форсунки;

- включить свечи, если таковые имеются.

После этого осуществить продувку и пуск агрегата заводной рукояткой, электростартером или воздухом и, дав ему несколько оборотов, выключить декомпрессионное устройство (если оно имеется) в Коленчатый валмомент вращения коленчатого вала.

После того как двигатель даст вспышки, убрать заводную ручку, выключить электростартер или прекратить подачу пускового воздуха. Электростартер можно держать включенным не более 10-15 сек. Повторные пуски электростартером производить только после полной остановки двигателя.

Непосредственно после пуска обороты должны быть немедленно снижены до минимально устойчивых оборотов холостого хода для холодного двигателя, что составляет примерно 40-60 % от номинальных оборотов у всех вспомогательных д. в. с.

Непосредственно после пуска проверить по манометрам давление в масляной, а где это предусмотрено, в водяной и топливной системах, убедиться в наличии циркуляции в системе охлаждения (если нет манометров), также прослушать двигатель, убедиться в отсутствии ненормальных стуков и шумов. Проверить уровень охлаждающей воды и масла.

Если через 1 мин. после пуска давление масла в системе не поднимется до минимально допустимого или же будут замечены другие ненормальности, стуки или шумы, двигатель должен быть немедленно остановлен, и пуск его вновь разрешается только после устранения всех ненормальностей.

В холодное время при температуре воздуха в машинном отделении ниже +10°, чтобы предупредить повреждение отдельных элементов масляной системы, необходимо принять меры против резкого повышения давления масла свыше верхнего предела, установленного для данного д. в. с., например путем регулировки разгрузочного клапана.

Увеличение оборотов двигателя нужно производить постепенно по мере его прогрева. В этот период необходимо манипулировать клапанами на системе охлаждения, регулируя проток охлаждающей воды таким образом, чтобы установить ее нормальную температуру на выходе.

Обкатка двигателя

На заводах-изготовителях все д. в. с. до испытаний проходят обкатку для приработки трущихся поверхностей по заводским программам. При достройке или ремонте судна, если устанавливаемый двигатель полностью собран, прошел обкатку и стендовые испытания в цехе, то с целью лучшей промывки, проверки и приработки после расконсервации на судне не рекомендуется сразу же давать двигателю полную нагрузку. В этом случае требуется выполнить предварительную обкатку, которую можно при наличии соглашения с заказчиком совместить со сдачей в эксплуатацию.

Пример. Рекомендуемые режимы предварительной обкатки с последующей сдачей в эксплуатацию для д. в. с. 2Ч 10,5/13.

| 1. | Работа на холостом ходу | 10 мин. |

| Остановка, осмотр агрегата, проверка нагрева шатунных и коренных подшипников через люки блок-катера | ||

| 2. | Работа при 25 % номинальной нагрузки | 20 мин. |

| 3. | Работа при 50 % номинальной нагрузки | 30 мин. |

| Остановка, проверка нагрева подшипников, спуск масла, промывка блок-картера, масляных фильтров и заправка свежим маслом | ||

| 4. | Работа на холостом ходу | 10 мин. |

| 5. | Работа при 50 % номинальной нагрузки | 10 мин. |

| 6. | Работа при 75 % номинальной нагрузки | 20 мин. |

| 7. | Работа при 100 % нагрузки | 1 час 20 мин. |

| 8. | Работа при 110 % нагрузки | 1 час |

| Остановка, проверка нагрева подшипников и передача двигателя в нормальную эксплуатацию | ||

Для более мощных вспомогательных д. в. с., например типа 6Ч 23/30, предварительная обкатка после расконсервации перед сдачей в эксплуатацию может производиться более продолжительное время, порядок обкатки и выполнение связанных с ней работ остаются такими же.

При ремонте судна, когда сборка дизеля после его ремонта осуществляется непосредственно на судне или в цехе, но без последующей обкатки, перед испытаниями дизель должен обязательно пройти обкатку.

Например, для д. в. с. типа 4Ч 10,5/13 после капитального ремонта и холодной обкатки горячую обкатку рекомендуется вести на следующих режимах:

| 1. | Работа на холостом ходу при 800 об/мин | 10 мин. |

| 2. | Работа на холостом ходу при 900 об/мин | 15 мин. |

| Остановка, осмотр агрегата, проверка нагрева шатунных и коренных подшипников и других узлов и деталей | ||

| 3. | Работа на холостом ходу при 1 100 об/мин. | 15 мин. |

| 4. | Работа на холостом ходу при 1 300 об/мин. | 15 мин. |

| 5. | Работа на холостом ходу при 1 500 об/мин. | 45 мин. |

| Остановка, проверка нагрева отдельных узлов и деталей | ||

| 6. | Работа при 25 % номинальной нагрузки при 1 500 об/мин. | 15 мин. |

| 7. | Работа при 50 % номинальной нагрузки при 1 500 об/мин. | 15 мин. |

| 8. | Работа при 75 % номинальной нагрузки при 1 500 об/мин. | 20 мин. |

| 9. | Работа при 100 % нагрузки при 1 500 об/мин. | 1 час 20 мин. |

| Остановка, осмотр и проверка нагрева отдельных узлов и деталей. Смена масла. Подготовка к сдаточным испытаниям | ||

Подобные режимы горячей обкатки могут быть приняты для всех вспомогательных д. в. с. с уменьшением времени обкатки при среднем и текущем ремонтах.

Проверка регулирования д. в. с. во время работы

Проверка регулирования двигателя в работе может производиться после того, как установится тепловой режим, т. е. когда установятся основные показатели (температура отработавших газов, веды и масла) на проверяемом режиме. Непременным и обязательным условием регулирования д. в. с. в работе служит исправность всех контрольно-измерительных приборов и выполнение всех операций «холодной регулировки», изложенных выше.

Проверка регулировки вновь устанавливаемых и капитально отремонтированных д. в. с. должна начинаться при 25 %, затем производиться при 50, 75 и 100 % номинальной нагрузки, а после среднего и текущего ремонтов – при 50 %, а затем при 75 и 100 % номинальной нагрузки.

- Для новых д. в. с. неравномерность распределения нагрузки и других параметров по отдельным цилиндрам, считая от среднего значения для всех цилиндров при номинальной мощности при сдаточных испытаниях, согласно ГОСТ 6333-51 не должна превышать (в %):

| По величине среднего индикаторного давления | ±2,5 |

| По величине максимального давления | ±4 |

| По температуре отработавших газов | ±5 |

| По давлению конца сжатия | ±2,5 |

| По показанию периметра | ±3 |

Эти требования можно распространить и на капитально отремонтированные двигатели.

- Для двигателей после среднего или текущего ремонта, при работе на 50 % мощности, разница температуры отработавших газов по отдельным цилиндрам допустима в пределах 40-50°, и дальнейшего регулирования по этому признаку не требуется. Если значения максимального давления цикла и показания по пиметру будут также в пределах, указанных в формуляре д. в. с. для этого режима, нагрузка на двигатель может быть увеличена с 50 до 75 % Или соответственно с 75 до 100 % номинальной мощности. Если же величины указанных параметров выходят за установленные пределы, необходимо производить регулирование.

Температура отработавших газов по цилиндрам при номинальной и близкой к ней мощности не должна отличаться более чем на 30°. Нагрузка по отдельным цилиндрам (по пиметру) при номинальной мощности не должна отличаться более чем на 7 %. Максимальное давление цикла в отдельных цилиндрах при номинальной мощности не должно отличаться более чем на 4 кг/см2.

Читайте также: Ремонт крышек рабочих цилиндров судовых ДВС

Для регулирования нагрузки по цилиндрам удобно пользоваться пирометрической установкой (по температуре отработавших газов), для дополнительной проверки работы цилиндров – пиметром, для определения сжатия и давления вспышки – индикатором, допускающим замер на высоких оборотах (до 2 000 об/мин), и максиметром. Давление сжатия не регулируется, однако в обкатанном двигателе оно не должно иметь большой разницы по цилиндрам.

Если при сравнении полученных показателей выяснится, что некоторые цилиндры значительно недогружены или перегружены по сравнению со средней нагрузкой на цилиндр, необходимо соответственно увеличить или уменьшить подачу топлива в такие цилиндры. Изменение нагрузки одного из цилиндров путем изменения количества подаваемого топлива вызывает и изменение нагрузки соседних цилиндров: если в цилиндр с повышенным давлением вспышки уменьшить подачу топлива, давление вспышки в соседних цилиндрах увеличится. Давление вспышки регулируется поворотом топливного кулачка или поднятием, или опусканием толкателя.

Изменение максимального давления цикла производится изменением угла опережения подачи топлива в цилиндр. Уменьшение угла опережения подачи топлива при том же числе оборотов и нагрузке приводит к уменьшению максимального давления 1 цикла и увеличению температуры отработавших газов по цилиндрам и наоборот.

При регулировании опережения впрыска надо учитывать, чтобы плунжер при увеличении опережения подачи толкателя не доходил до седла нагнетательного клапана. Опробование производится при помощи прокачки, когда ролик толкателя находится на кулачке в наивысшем положении при кулевой подаче топлива.

После окончательной регулировки д. в. с. на полной мощности производится проверка при перегрузке на 110 %, при этом нужно следить за температурой выхлопных газов, не допуская ее выше установленной в формуляре.

Программа испытаний вспомогательных д. в. с. и дизельных агрегатов

К испытаниям двигатели допускаются только после обкатки и регулировки под наблюдением ОТК. В соответствии с ГОСТ 7433-55 все вспомогательные д. в. с. должны проходить приемочные и контрольные испытания на заводах-изготовителях.

Приемочные испытания производит ОТК завода, а режимы контрольных испытаний выполняются под наблюдением Морского или Речного Регистров России или представителей заказчика, если дизели строятся под их наблюдением. В других случаях режимы контрольных испытаний принимаются также ОТК завода-изготовителя. ГОСТ 7433-55 регламентирует режимы приемочных и контрольных испытаний вспомогательных судовых д. в. с. согласно табл. 5.

B соответствии с ГОСТ допускается уменьшение длительности испытаний при установившемся технологическом процессе крупносерийного производства д. в. с. на основе получения при испытаниях стабильных показателей.

После капитального ремонта рекомендуется выдерживать приведенные выше режимы приемочных и контрольных испытаний д. в. с. на стенде или заводских испытаний в судовых условиях, однако указанная рекомендация может быть принята в том случае, если ремонтный завод хорошо освоил ремонт двигателей по отработанной технологии с соблюдением всех требований технических условий. В противном случае программа испытаний должна быть более продолжительной.

После среднего и текущего ремонтов программы приемочных и контрольных испытаний могут быть сокращены по режиму полной нагрузки на 1-2 часа и перегрузки на 15-30 мин.

| Таблица 5. Режимы испытаний вспомогательных судовых д. в. с. | |||

|---|---|---|---|

| № режима | Мощность, % от номинала | Продолжительность испытаний при мощности двигателя | |

| до 200 л. с. | свыше 200 до 1 000 л. с. | ||

| Режимы приемочных и контрольных испытаний | |||

| 1-й | Холостой ход | 15 мин. | 30 мин. |

| 2-й | 50 % | 30 мин. | 1 час |

| 3-й | 75 % | 30 мин. | 1 час |

| 4-й | 100 % | 4 часа | 6 час. |

| 5-й | 110 % | 1 час | 1 час |

| Режимы контрольных испытаний в случае приемки их ОТК завода | |||

| 1-й | Холостой ход | 15 мин. | 15 мин. |

| 2-й | 100 % | 2 часа | 3 часа |

| 3-й | 110 % | 1 час | 1 час |

Регулировочные работы, швартовные и ходовые испытанияПрограммы швартовных испытаний вспомогательных д. в. с. и дизельных агрегатов определяются в общей программе швартовных испытаний судна, однако продолжительность швартовных испытаний вспомогательных д. в. с. и дизельных агрегатов не рекомендуется пригашать больше предусмотренной ГОСТ 7433-55 по режиму приемочных испытаний.

Испытание вспомогательных двигателей на пуск воздухом и электростартером производится в соответствии с требованиями ГОСТ 5733-61, ГОСТ 7433-55 и Правилами Морского и Речного Регистров России.