Судовые дизельные установки представляют собой комплекс технических систем, предназначенных для генерации энергии и обеспечения работы основных систем судна. Они включают дизельный двигатель, генераторы переменного тока и соответствующие системы управления и автоматизации. Дизельные установки на судах часто многофункциональны: помимо генерации электроэнергии для освещения и привода электрических устройств, они также могут приводить в движение судовые винты, обеспечивая передвижение судна.

Одним из преимуществ судовых дизельных установок является их относительно невысокий расход топлива при высокой эффективности. Благодаря этому, дизельные установки на судах являются надежным и экономичным источником энергии, что особенно важно для длительных морских путешествий. Тем не менее, обслуживание и регулярная проверка дизельных установок требуют специализированных знаний и квалификации, чтобы обеспечить их надежную и безопасную работу в морских условиях.

Подготовка к пуску. Для обеспечения нормальной подготовки главного двигателя и всей дизельной установки к пуску капитан обязан заранее, с учетом времени на подготовку, предусмотренного инструкцией по эксплуатации дизеля, поставить в известность старшего механика о времени, к которому установка должна быть подготовлена.

При подготовке двигателя к пуску необходимо выполнить следующее.

1 Произвести наружный осмотр дизеля. Проверить надежность крепления двигателя, трубопроводов, валопровода. Убедиться в отсутствии посторонних предметов на дизеле и валопроводе, а также подтеканий на трубопроводах систем.

2 Произвести осмотр топливной системы. Проверить, достаточно ли топлива в Топливные системы судов морского флотатопливных (расходных) цистернах. Спустить отстой из расходных баков и убедиться, что положение кранов и вентилей обеспечивает подачу топлива от расходного бака к двигателю. Если температура в МО превышает температуру застывания топлива не более чем на 15-20 °С, топливо в расходных цистернах должно быть подогрето.

При использовании тяжелых и высоковязких сортов топлива необходимо предварительно пустить в ход все системы подогрева, сепарации и фильтрации топлива и переключить топливную систему на работу дизеля в период пуска на топливе, не требующем подогрева.

3 Произвести осмотр масляной системы. Проверить, достаточно ли масла в расходном баке, в картере или маслосборнике двигателя. Удалить отстой из масляного бака и убедиться, что положение кранов, вентилей и переключателей фильтров обеспечивает подачу масла из расходного бака к двигателю.

Прокачать масляную систему с помощью насоса, имеющего автономный электрический привод, или ручного насоса. Смазать места ручной смазки, подать масло к цилиндрам, провернув лубрикатор вручную. При температуре в МО ниже + 15 °С масло должно быть прогрето до температуры +45 °С.

4 Осмотреть систему охлаждения. Убедиться в том, что наружный и внутренний контуры охлаждения заполнены соответственно забортной и пресной водой. Проверить, открыты ли отливной клапан и кингстон. При температуре в МО ниже +15 °С необходимо прогреть дизель до температуры охлаждающей воды в замкнутом контуре (+25)—(+45) °С.

5 Осмотреть систему воздухопуска. Проверить давление сжатого воздуха в пусковых баллонах. В случае необходимости пополнить запас воздуха в баллонах при помощи компрессора.

6 Осмотреть систему управления. Проверить легкость перемещения рукояток управления. Установить рукоятки управления двигателя в нужное положение.

7 Подготовить валоповоротное устройство к проворачиванию и включить его. Провернуть коленчатый вал на два-три оборота при открытых индикаторных кранах, тщательно прослушивая дизель, редуктор, муфты и т. д. Коленчатый вал следует проворачивать, одновременно прокачивая его маслом и охлаждающей водой.

При проворачивании следить за открытыми индикаторными кранами, убедиться в отсутствии в рабочих цилиндрах воды, топлива и масла. Убедиться в том, что вода или топливо не поступает в картер дизеля. После проворачивания коленчатого вала включить и надежно застопорить валоповоротное устройство.

По окончании всех операций осуществляют пробные пуски двигателя до первых вспышек в цилиндрах. Включение винта или пуск главного двигателя с прямой передачей на винт производится только с разрешения и по сигналу с мостика. В установках, имеющих разобщительные муфты, отключают винт и пускают двигатель на малые обороты холостого хода. В установках с ВРШ пуск двигателя производится при положении лопастей винта, соответствующем нулевому упору. Даже незначительные дефекты, обнаруженные при подготовке двигателя, должны быть устранены, так как они могут послужить причиной серьезной аварии. О завершении подготовки к пуску вахтенный механик докладывает старшему механику и с его разрешения сообщает на мостик о готовности двигателя.

Пуск двигателя. За 10-15 мин (в зависимости от типа установки) до пуска дизеля с командного мостика по машинному телеграфу должна быть подана команда «Готовьсь».

По получении команды «Готовьсь» вахтенный механик обязан:

- репетовать сигнал (перевести стрелку машинного телеграфа в положение «Готовьсь»);

- после окончания подготовки дизельной установки к пуску сообщить о готовности установки на командный мостик (поставить стрелку машинного телеграфа в положение «Стоп»).

Получив сигнал о готовности установки к пуску, вахтенный штурман обязан подтвердить получение сигнала (поставить стрелку телеграфа на командном мостике в положение «Стоп»).

Пуск двигателя в ход производится только после получения команды, переданной с мостика по телеграфу. Получив команду «Дать ход», вахтенный механик обязан немедленно ответить по машинному телеграфу о том, что команда принята к исполнению, поставить стрелку телеграфа в соответствующее заданному с мостика положение и пустить дизель в ход.

Пуск двигателя в ход производится в последовательности, оговоренной в инструкции завода-строителя. После пуска двигателя устанавливают частоту вращения, необходимую для первого этапа прогревания. При пуске двигателя электростартером непрерывное вращение коленчатого вала допускается в продолжение не более 15 с. Повторные включения электростартера разрешаются только после перерыва не менее 2 мин. Продолжительность пуска двигателя составляет 10-20 с.

Немедленно после пуска двигателя (любым способом) проверяют показания приборов, прежде всего давление в масляной магистрали. Если обнаружится значительное отклонение показаний приборов от предусмотренных инструкций, двигатель останавливают с разрешения старшего механика, согласовав это с ходовым мостиком.

После пуска двигатель должен поработать с минимальной частотой вращения или на холостом ходу в течение времени, необходимого для достижения нормального теплового состояния.

Включение двигателя под погрузку сразу после пуска влечет за собой повышенный износ трущихся поверхностей и нередко сопровождается заеданием поршней, задиром втулок и выходом из строя подшипников.

Продолжительность прогревания зависит от Судовые энергетические установки с двигателями внутреннего сгорания и газотурбинные установкитипа двигателя, его мощности, быстроходности и конструктивных особенностей. Период прогревания двигателей меньшей мощности с деталями небольших размеров и с более тонкими стенками менее продолжителен, чем двигателей большой мощности. Быстроходные двигатели с меньшими зазорами между деталями необходимо прогревать дольше, чем тихоходные того же размера. Если на охлаждаемых поверхностях втулок и крышек цилиндров имеется значительный слой накипи, вызывающий ухудшение теплоотвода, продолжительность прогревания увеличивают.

Для достижения полного хода (номинальной нагрузки) после пуска холодного двигателя производят ступенчатое прогревание. Например, увеличивать частоту вращения до достижения среднего хода следует в продолжение не менее 7 мин, от среднего до полного хода – не менее 10 мин. Таким образом, для достижения полного хода судна требуется прогрев двигателя в течение 15-20 мин (более точное время указывается в инструкции завода-изготовителя). Если прогрев осуществляется за более короткий промежуток времени (например, через 3-5 мин после пуска дается команда «Полный вперед»), то не исключена возможность аварии – заклинивания поршня в цилиндре из-за нарушения зазоров между поршнями и цилиндровыми втулками.

Двигатель считается прогретым и готовым к включению под полную нагрузку в том случае, если при установившемся режиме нагрузки и постоянных температурах воды и масла на входе в дизель температура воды и масла на выходе остаются постоянными или незначительно отклоняются от средних значений. Для дизелей с охлаждением забортной водой температура выходящей воды не должна превышать 45-50 °С, а температура масла 50-65 °С. Для дизелей с замкнутой системой охлаждения температура выходящей воды не должна превышать 70-85 °С, а температура масла 70-80 °С.

Обслуживание во время эксплуатации. Обслуживание двигателя во время работы заключается в обеспечении вахтенной службой всех необходимых режимов работы и наблюдении за работой как самого двигателя, так и обслуживающих его механизмов и систем. Вахтенный механик наблюдает за показаниями соответствующих измерительных приборов, следит за:

- частотой вращения двигателя;

- давлением масла, продувочного или наддувочного воздуха;

- за температурой смазочного масла, охлаждающей воды на выходе из каждого цилиндра;

- и за температурой отработавших газов.

Температура отработавших газов характеризует степень нагруженности двигателя и распределение нагрузки по отдельным цилиндрам. Повышение температуры свидетельствует о перегрузке двигателя (отдельного цилиндра) или о неисправности топливной аппаратуры. При полной нагрузке двигателя температура отработавших газов должна соответствовать нормам, указанным в заводской инструкции по эксплуатации.

Необходимо следить за цветом отработавших газов, которые должны быть прозрачными и бесцветными или иметь едва заметную сизоватую окраску. Черный или темно-серый цвет отработавших газов указывает на неполное сгорание топлива, что означает перегрузку двигателя (отдельного цилиндра), ненормальную работу топливной аппаратуры или системы продувки. Синий цвет отработавшие газы имеют при сгорании чрезмерного количества масла в рабочем цилиндре вследствие большой подачи его лубрикатором или при неудовлетворительной работе маслосъемных колец. Белый цвет отработавших газов свидетельствует о попадании воды в рабочий цилиндр.

Периодически (не реже чем через каждые полчаса) следует осматривать двигатель и проверять состояние всех доступных для наблюдения движущихся и трущихся деталей. Нагрев цилиндров, их крышек и всех доступных подшипников проверяют на ощупь. Особое внимание следует обращать на те подшипники, которые подвергались разборке. При нагреве подшипников уменьшают частоту вращения двигателя и по возможности усиливают смазку подшипников. Во время работы двигателя надо внимательно прислушиваться к издаваемым им шумам и стукам. При возникновении резких ненормальных стуков или других неисправностей в работе дизеля следует немедленно сообщить об этом на мостик и старшему механику; получив разрешение вахтенного помощника капитана, нужно остановить дизель.

При плавании в районах с повышенной температурой и влажностью воздуха и пониженным барометрическим давлением частота вращения дизеля и его нагрузка должны быть снижены в соответствии с указаниями заводской инструкции по эксплуатации.

Кроме соблюдения перечисленных выше общих положений по обслуживанию двигателя и наблюдению за ним необходимо контролировать работу каждой обслуживающей его системы.

Маневрирование и остановка. Изменение частоты вращения и нагрузки на дизель следует производить постепенно.

При резком изменении частоты вращения и нагрузки на дизель нарушается тепловое состояние сопряженных деталей и изменяются зазоры между ними. Изменение зазоров в любую сторону от нормальной величины вызывает усиленный износ деталей. Кроме того, при резкой перемене режимов работы двигателя в связи с изменением температуры стенок цилиндровых втулок и поршней нарушаются условия сгорания топлива и условия смазки, что также способствует ускорению износа деталей.

Если имеются запретные зоны Надежность и диагностика главного двигателя судначастоты вращения двигателя при которых возникает значительная вибрация корпуса судна и самого двигателя, то при изменении частоты вращения нужно проходить эти зоны быстро, не задерживаясь на них.

Изменение направления движения судна производится либо изменением направления вращения гребного винта, либо изменением положения лопастей винта (в установках с ВРШ). Вахтенный штурман (капитан) обязан заблаговременно предупредить вахтенного механика о предстоящих маневрах.

При реверсировании двигателя в установках с прямой передачей мощности на винт руководствуются следующими правилами:

- после получения предупреждения с мостика о предстоящем реверсировании открывают запорный клапан на пусковой системе двигателя;

- по получении команды по телеграфу с мостика репетуют ее;

- выключают подачу топлива в цилиндры – останавливают двигатель, установив рукоятку поста управления в положение «Стоп»;

- переставляют рукоятку реверса в требуемое положение;

- после остановки двигателя пускают его в требуемом направлении вращения.

Если при движении судна в море необходимо немедленно изменить направление вращения гребного винта (например, когда судну грозит авария от столкновения), то по особому сигналу с мостика может быть произведен экстренный реверс двигателя с торможением его контрвоздухом. Для этого после установки рукоятки управления подачей топлива в положение «Стоп», перевода рукоятки реверса в требуемое положение и снижения частоты вращения до величины, приблизительно равной 50 % от номинальной, переводят рукоятку поста управления в положение «Пуск». В результате поступающий в рабочие цилиндры сжатый воздух сначала затормозит двигатель, а затем заставит его работать в обратном направлении. После достижения частоты вращения в обратном направлении, достаточной для воспламенения топлива, переводят двигатель на работу на топливе.

Вахтенному штурману (капитану) необходимо помнить, что на промысле и при выполнении швартовных операций следует стремиться к максимальному сокращению реверсов, так как каждый реверс и пуск сопровождаются повышенным износом деталей дизеля.

При сильном встречном ветре и при буксировке орудий лова могут возникать перегрузки двигателя, сопровождающиеся его перегревом и повышенным износом. Судоводитель обязан в зависимости от гидрометеорологической обстановки, типа и размеров орудий лова и глубин траления назначать скорости хода судна, при которых невозможна перегрузка главного двигателя. В исключительных случаях, связанных с угрозой человеческой жизни и безопасности судна, по команде вахтенного штурмана может быть допущена кратковременная (не долее 1 ч) работа дизеля с перегрузкой до 10 % при частоте вращения, превышающей номинальную не более чем на 3 %.

Остановка двигателя должна производиться в последовательности, оговоренной инструкцией завода-строителя.

Перед остановкой дизеля с реверсредуктором необходимо снизить частоту вращения до малой и перевести рычаг управления реверсредуктором в положение «Холостой ход». После работы дизеля на холостом ходу в течение 3-5 мин выключают подачу топлива. Остановка двигателей дизель-генератора должна производиться после снятия нагрузки с генератора.

Запрещается останавливать двигатель с полного хода без особой необходимости, потому что все его движущиеся детали сильно нагреты и требуется их постепенное охлаждение. Особенно опасна остановка с полного хода двигателя с навешенными водяными насосами, так как при остановке такого двигателя прекращается его охлаждение, а температура стенок цилиндров и поршней остается некоторое время высокой. Такая температура достаточна для разложения смазочного масла, особенно в поршневых кольцах, что может вызвать их «пригорание». Кроме того, в связи с расширением от нагревания возможно заклинивание поршня в цилиндре. Поэтому сначала необходимо снизить частоту вращения до малого хода или уменьшить нагрузку вспомогательного двигателя и только после этого остановить двигатель.

Если двигатель был остановлен с полного хода, принимают меры для его постепенного охлаждения:

- прокачивают воду при помощи резервного насоса, если такой имеется;

- и проворачивают двигатель, одновременно прокачивая масло.

Во всех случаях после остановки двигателя рекомендуется провернуть его на два-три оборота. Следует закрыть все клапаны на трубопроводах:

- топливной;

- смазочной;

- охлаждающей;

- пусковой и других систем;

а при остановке на 8-10 ч и больше закрыть также кингстон системы охлаждения.

Непосредственно после остановки двигателя следует осмотреть картер и убедиться в отсутствии чрезмерного нагрева рамовых, шатунных и головных подшипников. Если есть малейшая опасность замерзания воды, необходимо спустить ее из всей системы охлаждения во избежание разрыва трубопроводов и охлаждаемых полостей двигателя.

Все неисправности, обнаруженные во время работы двигателя или во время осмотра после остановки, устраняют, затем протирают двигатель и приводят в порядок все принадлежности и инструмент.

Учет расхода топлива и масла. Запас топлив на судне состоит из основного и аварийного, составляющего 20 % основного запаса. Проверка наличия топлива на судне и учет его расхода производится третьим механиком судна один раз в сутки. Суточный расход топлива заносится в машинный журнал и ежесуточно проверяется старшим механиком. Ежемесячно старший механик составляет и по прибытии из рейса представляет в механико-судовую службу судовладельца теплотехнический и топливный отчеты, которые служат основными документами для учета выполнения норм и достигнутой экономии топлива.

Расход масла на доливку в масляную систему устанавливается в каждом отдельном случае инструкцией завода-строителя или специальными указаниями механико-судовой службы.

Учет ежесуточного расхода масла ведет второй механик.

Запас масла на судне, как и топливный запас, складывается из основного и аварийного (20 % основного).

Техника безопасности при эксплуатации двигателей внутреннего сгорания. Весь персонал, обслуживающий двигатель, должен пройти техминимум и специальный инструктаж по технике безопасности.

Машинное отделение должно содержаться в чистоте, быть хорошо освещенным и вентилируемым. Проходы в машинном отделении всегда должны быть свободными. Настил вокруг двигателя и трапы своевременно и тщательно протирают для удаления масла и топлива.

При работе в ночное время обеспечивают хорошее освещение помещения, рабочих мест для обслуживающего персонала, а также участков расположения контрольно-измерительных приборов. Машинное отделение должно быть оборудовано средствами пожаротушения в соответствии с противопожарными нормами. В районе двигателя не должно быть воспламеняющихся веществ и материалов. Выпускные коллекторы двигателей должны быть хорошо изолированы.

Все детали движения механизмов, не требующие непрерывного наблюдения (маховики, муфты, зубчатые передачи и пр.), надежно ограждают укрепленными кожухами или щитками, которые нельзя снимать во время работы механизма.

Во избежание взрыва категорически запрещается запускать двигатель сжатым кислородом (кислородные баллоны окрашены в голубой цвет). Нельзя быстро, без задержки открывать вентили на воздушных баллонах и на трубопроводах сжатого воздуха во избежание ударов и разрывов трубопроводов.

Нельзя чистить и обтирать движущиеся части механизмов во время работы двигателя. Некоторые детали двигателя можно смазывать вручную на ходу лишь с помощью приспособлений, делающих эту работу безопасной. Ощупывать и смазывать движущиеся детали механизмов следует очень внимательно и осторожно, протягивая к ним руку только по ходу детали, а ни в коем случае не навстречу ее движению. Не допускается исправление и ремонт двигателей на ходу, в том числе подтягивание болтов на движущихся деталях.

При пуске в ход главного двигателя и вспомогательных механизмов необходимо предупреждать об этом лиц, находящихся вблизи движущихся частей механизмов. Нельзя оставлять ломик (если маховик двигателя проворачивается при помощи ломика) в отверстиях обода маховика во избежание аварий или несчастных случаев при пуске.

Работы в картере двигателя могут быть начаты при следующих условиях:

- клапан пускового воздуха на двигателе должен быть закрыт;

- давление воздуха в пусковом трубопроводе понижено до атмосферного;

- подвод топлива к двигателю перекрыт;

- индикаторные краны на крышках рабочих цилиндров открыты;

- валоповоротное устройство выключено;

- на посту управления вывешена табличка с надписью «Не пускать! Ведутся работы».

Запрещается пользоваться открытым огнем при осмотре двигателя.

Основные типы дизельных энергетических установок судов промыслового флота

Современная энергетическая установка морского судна представляет собой сложный комплекс агрегатов и систем, обеспечивающих надежную работу судна при всех режимах.

В зависимости от назначения и условий эксплуатации промысловых судов состав и схемы энергетических установок могут быть различными, однако все они включают в себя:

- один или несколько главных двигателей;

- вспомогательные дизель-генераторы;

- вспомогательные механизмы, устройства и системы, обеспечивающие работу главных двигателей и дизель-генераторов;

- передачи и движители.

По способу передачи мощности от главного двигателя к гребному винту судовые энергетические установки можно разделить на четыре основных типа:

- установки с реверсредукторной передачей мощности на винт от нереверсивного двигателя;

- установки с непосредственной передачей мощности на винт от реверсивного двигателя;

- дизель-редукторные установки;

- и дизель-электрические установки.

Энергетические установки с реверсредукторной передачей на гребной винт от нереверсивного двигателя. Этот вид установок используется на малотоннажных промысловых судах:

- средних и малых сейнерах;

- малых траулерах и приемотранспортных судах с мощностью главного двигателя 80-200 л. с.

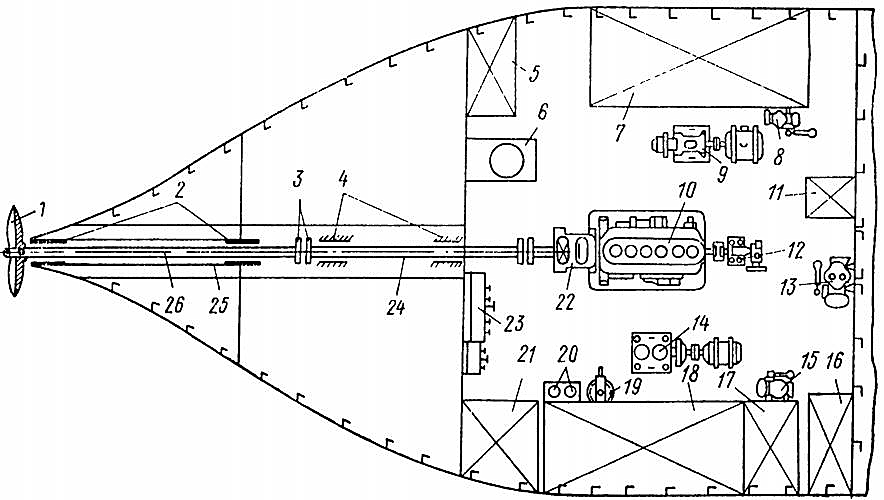

Схема машинного отделения с такой энергетической установкой среднего черноморского сейнера изображена на рис. 1.

Главный двигатель 10 (дизель мощностью 150 л. с.) вращает гребной винт 1. Передача мощности от двигателя к винту осуществляется валопроводом. Он состоит из отдельных валов: промежуточного 24 и дейдвудного или гребного 26, соединенных между собой фланцами 3. Промежуточный вал расположен в опорных подшипниках 4, а дейдвудный вал – в дейдвудных подшипниках 2, которые установлены в дейдвудной трубе 25. На конце дейдвудного вала закреплен гребной винт 1. Коленчатый вал двигателя соединен с валопроводом через реверсредуктор 22, при помощи которого изменяется направление вращения валопровода и гребного винта. В корпусе реверсредуктора расположен упорный подшипник. Он воспринимает давление, создаваемое гребным винтом.

Для обеспечения энергией судовых вспомогательных и промысловых механизмов – насосов, лебедок, сетеподъемных машин – в машинном отделении у правого борта размещен вспомогательный двигатель 14 (дизель мощностью 20 л. с.), который приводит в действие электрогенератор. С левого борта установлен пожарный насос 9 с приводом от электродвигателя. В носовой части расположен осушительный насос 12, откачивающий воду из трюма и приводимый в действие непосредственно от главного двигателя. Запускается главный двигатель электростартером.

Для питания электростартера и для освещения помещений предусмотрены аккумуляторы, расположенные в шкафу 21 по правому борту. В случае выхода из строя электростартера главный двигатель может быть пущен в ход сжатым воздухом, который хранится в баллонах 20. Сжатый воздух используется и для других нужд. Запас его может быть пополнен компрессором 19. У кормовой переборки находятся распределительный щит 23 судового электрохозяйства, котел водяного отопления 6 и угольный бункер 5. По бортам размещены цистерны:

- основного запаса топлива 7 и 18;

- масляная 16 и расходная топливная 17.

У носовой переборки установлен расходный масляный бак 11. Рядом с цистернами размещены ручные насосы:

- 8 – для воды;

- 13 – для масла;

- 15 – для топлива.

Энергетические установки с непосредственной передачей на винт от реверсивного двигателя. Эти установки получили наибольшее распространение на промысловых судах. Они используются на:

- средних и больших траулерах;

- больших сейнерах;

- транспортных рефрижераторах;

- плавбазах.

В таких энергетических установках коленчатый вал главного двигателя жестко соединен через систему валов с гребным валом. Гребной винт в этом случае имеет ту же частоту вращения, что и вал главного двигателя.

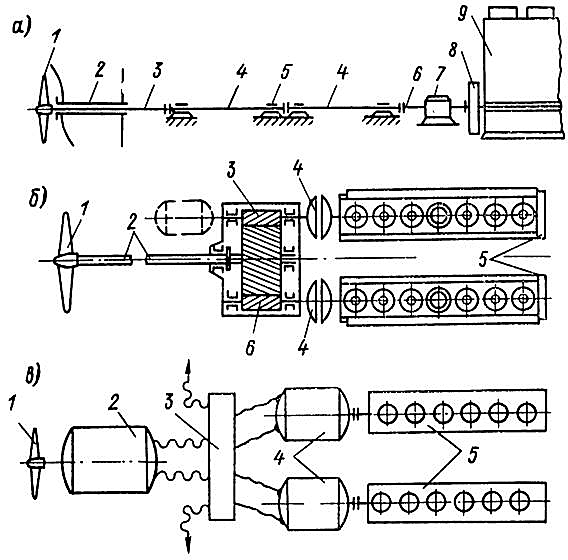

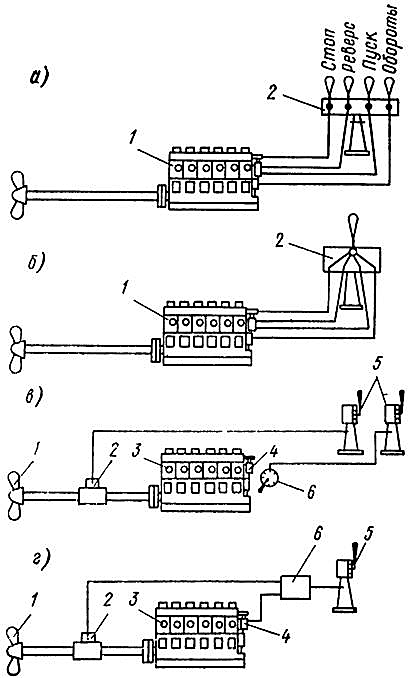

Схема непосредственной передачи от реверсивного двигателя показана на рис. 2, а.

а – с непосредственной передачей на винт; б – с редукторной передачей; в – с электрической передачей

С маховиком 8 двигателя 9 непосредственно соединен короткий упорный вал 6, снабженный откованным заодно с ним упорным гребнем. Упорный вал лежит в упорном подшипнике 7, воспринимающем осевое усилие гребного винта. Корпус упорного подшипника неподвижно и прочно прикреплен к набору судна. Упорный вал при помощи фланцев соединяется с промежуточным валом, состоящим из одной или нескольких частей 4, лежащих в опорных подшипниках 5.

Промежуточный вал соединен с гребным валом 3, который вращается в дейдвудной трубе 2. На конце гребного вала укреплен гребной винт 1. Установка такого типа применена на БМРТ типа «Маяковский».

Известно, что КПД гребного винта на номинальном режиме в значительной степени зависит от частоты вращения: с увеличением частоты вращения КПД уменьшается. Поэтому в установках большой и средней мощности с непосредственной передачей мощности на гребной винт применяются главные двигатели с частотой вращения от 110 до 360 об/мин. С точки зрения КПД непосредственная передача наиболее выгодна, поскольку потери в ней при передаче мощности максимальны. Достоинством непосредственной передачи является также ее высокая надежность. Мощность главных двигателей флота рыбной промышленности в установках с такой передачей находится в пределах от 300 до 10 000 л. с.

Энергетическая установка с дизель-редукторной передачей. Эта установка имеет в своем составе, как правило, два главных двигателя, от которых мощность передается на один винт через редуктор.

Передаточное отношение редукторов 1:2; 1:4 позволяет использовать двигатели с повышенной частотой вращения. Редукторы в таких установках только снижают частоту вращения коленчатого вала; задний ход обеспечивается путем реверсирования двигателя или Управление установкой с винтом регулируемого шагас помощью ВРШ.

Схема дизель-редукторной передачи приведена на рис. 2, б. Коленчатые валы двух главных двигателей 5 через две муфты 4 соединены с первичными валами редуктора. Редуктор представляет собой одноступенчатую зубчатую передачу. Шестерни 3 и 6 вращают большое зубчатое колесо, соединенное с валопроводом 2 и гребным винтом 1. В редуктор вмонтирован упорный подшипник валопровода. Благодаря наличию редукторной передачи частота вращения гребного вала может быть снижена до величины, обеспечивающей высокий КПД гребного винта.

В качестве муфт применяются индукционные или гидравлические муфты, допускающие скольжение, что обеспечивает быстрое отключение валопровода от коленчатых валов, отключение одного из двигателей при неисправностях, а также предохраняет шестерни редуктора от резких ударов при включении передачи.

Дизель-редукторная передача применена в установке с двумя главными двигателями 8ДР 43/61 по 2 000 л. с. на рыбоконсервном заводе «Андрей Захаров».

Аналогичные по типу установки использованы на РТМ «Тропик» и «Атлантик». Они состоят из двух главных двигателей (у РТМ «Тропик» — по 670 л. с., у РТМ «Атлантик» — по 1 160 л. с.), соединенных с редуктором при помощи индукционных муфт.

Особенностью установок является применение в их составе обратимых электрических валомашин (на рис. 2, б изображена штриховой линией), позволяющих либо осуществлять отбор мощности от главных двигателей для питания электроэнергией судовых потребителей, либо использовать мощность судовой электростанции для движения судна. Валомашины приводятся от ведомой шестерни редуктора через передачу, повышающую частоту вращения. Такие установки позволяют при выполнении промысловых операций (спуск, подъем орудий лова) использовать резерв мощности главных двигателей для питания электроэнергией промысловых механизмов через валогенератор.

В период переходов валомашина может быть использована как валомотор для увеличения скорости хода судна.

Энергетические установки с дизель-электрической передачей. Такие установки получили применение главным образом на судах, имеющих мощное рыбообрабатывающее оборудование на борту (производственные рефрижераторы, консервные траулеры), где требуется гибкое перераспределение энергии, вырабатываемой энергетической установкой:

- на переходах – максимальное использование вырабатываемой энергии для нужд движения судна;

- а на промысле – обеспечение работы промысловых и рыбообрабатывающих механизмов.

Такую возможность обеспечивает энергетическая установка с электрической передачей.

Электрическая передача показана на рис. 2, в. В машинных отделениях – судов с дизель-электрической передачей устанавливаются агрегаты, состоящие из дизелей 5 и приводимых ими в движение генераторов 4 электрического тока. Гребной винт 1 в этой передаче приводится в действие электродвигателем 2, который получает энергию через распределительный щит 3. Механическая работа главных двигателей 4 в такой передаче превращается в электрическую энергию, которая затем преобразуется в механическую работу в гребном электродвигателе 2 для привода гребного винта. Такое двойное превращение энергии, естественно, уменьшает КПД передачи.

Электрическая передача получила распространение на ряде производственных рефрижераторов и консервных траулеров благодаря следующим достоинствам:

- возможности применения нереверсивных быстроходных дизелей с хорошими массогабаритными характеристиками;

- возможности маневрирования числом работающих дизель-генераторов, что позволяет использовать их полностью или частично в зависимости от потребностей в энергии;

- легкому осуществлению реверса при помощи электрических переключателей или ВРШ, что позволяет управлять гребной установкой с мостика;

- возможности размещения энергетической установки независимо от гребных валов (отсутствие промежуточных валов и их туннелей);

- возможности использовать главные генераторы для получения тока, питающего вспомогательные механизмы.

К недостаткам электрического привода относятся:

- невысокий КПД;

- сложность оборудования и необходимость увеличения численности обслуживающего персонала (кроме механиков необходимы еще электромеханики);

- высокая первоначальная стоимость.

Установка, изображенная на принципиальной схеме рис. 2, в, является установкой с единой электроэнергетической системой. Дизель-генераторы в этом случае не делятся на главные и вспомогательные. Вырабатываемая ими энергия в зависимости от режима эксплуатации судна распределяется через распределительный щит между гребной электрической установкой и другими потребителями. По такой схеме работают энергетические установки траулеров типа «Север», промыслово-производственных рефрижераторов типа «Алтай» и консервных рыболовных траулеров типа «Наталья Ковшова».

Существуют дизель-электрические суда, которые имеют главные и вспомогательные дизель-генераторы, т. е. гребная электрическая установка и судовая вспомогательная электростанция в этом случае автономны. По такому принципу работают установки китобойных судов типа «Мирный».

В зависимости от рода тока энергетические установки с дизель-электрической передачей могут быть постоянного тока (промысловый рефрижератор типа «Дружба») и переменного тока (промысловые рефрижераторы типов «Алтай», «Зеленодольск»). У китобойцев типа «Мирный» дизель-генераторы гребной установки дают постоянный ток, а электростанции – переменный. Более широкое использование переменного тока в современных дизель-электрических установках объясняется компактностью, простотой конструкции и обслуживания генераторов электродвигателей и другого оборудования переменного тока по сравнению с оборудованием постоянного тока.

Энергетические установки с винтами регулируемого шага. На всех современных средне- и крупнотоннажных промысловых судах в качестве движителей установлены винты регулируемого шага (ВРШ). Это обусловлено рядом преимуществ ВРШ перед Влияние гребного винта фиксированного шага (ВФШ) и руля на управляемость суднавинтами фиксированного шага (ВФШ). Основные из этих преимуществ:

- возможность работы главного двигателя на номинальном режиме независимо от условий и режима работы судна (плавание в неблагоприятных условиях, при повышенном или пониженном сопротивлении движению, буксировка орудий лова и т. д.) за счет выбора соответствующего шага винта;

- значительное повышение маневренных качеств судна, повышение надежности маневра благодаря исключению реверсов главных двигателей и маневрированию только шагом винта без изменения частоты его вращения;

- возможность обеспечения сколь угодно малой скорости хода судна, в том числе режима «Стоп» при вращающемся гребном винте.

При работе на гребной винт нагрузка на двигатель обусловливается сопротивлением, которое встречает движение судна. Мощность, потребляемая гребным винтом, будет зависеть от:

- заданной скорости хода судна;

- осадки;

- степени обрастания подводной части корпуса;

- направления и силы ветра;

- сопротивления орудий лова и других факторов.

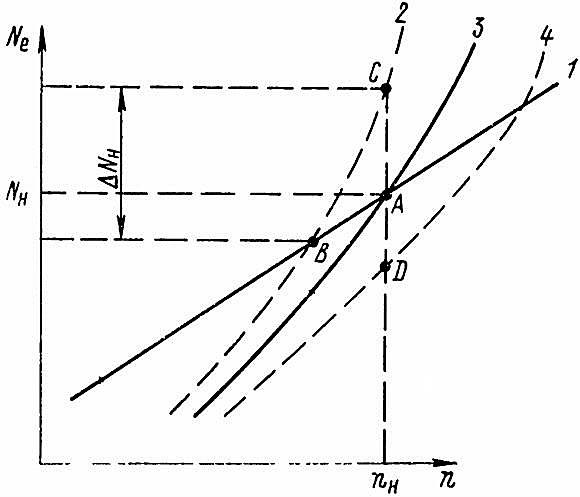

Зависимость эффективной мощности от частоты вращения двигателя, работающего на гребной винт, выражается кривой, называемой винтовой характеристикой.

При проектировании винтов фиксированного шага их геометрические характеристики рассчитываются, как правило, таким образом, чтобы гребной винт при номинальной частоте вращения на свободном ходу в нормальных условиях плавания и при полной загрузке судна потреблял от главного двигателя мощность, равную номинальной. Такой движитель будет соответствовать корпусу судна и главному двигателю только на одном номинальном режиме работы судна (точка А винтовой характеристики 3 на рис. 3).

1, 3 – винтовая и внешняя; 2, 4 – винтовые характеристики, соответствующие «тяжелому» и «легкому» гребным винтам

При буксировке трала, при движении против ветра или Особенности обрастания водорослями и моллюсками корпусов судовобрастании корпуса сопротивление движению судна и мощность, потребляемая гребным винтом при одинаковых с расчетными частотах вращения, возрастают. В этих условиях винт становится, как принято говорить, гидродинамически тяжелым. Винтовая характеристика 2 проходит для этого случая выше расчетной.

Поскольку двигатель внутреннего сгорания имеет верхнюю ограничительную характеристику (кривая 1 на рис. 3), лимитирующую максимальную нагрузку из условий механической и тепловой напряженности, то область допустимой работы установки по винтовой характеристике 2 ограничена точкой В. При увеличении частоты вращения винта по этой характеристике до номинальной (точка С) двигатель окажется перегруженным на величину мощности Δ Nп.

При плавании в балласте или по ветру гребной винт будет потреблять при номинальной частоте вращения мощность, меньшую, чем номинальная мощность главного двигателя (точка D). В этих условиях винт окажется гидродинамически легким и винтовая характеристика 4 расположится ниже расчетной. Таким образом, винт фиксированного шага не позволяет эффективно использовать энергетические возможности главного двигателя во всех условиях плавания судна. Это создает предпосылки к использованию винта регулируемого шага. При всяком изменении условий плавания такой движитель может быть приведен в соответствие с корпусом и главным двигателем путем выбора соответствующего шага.

Винты регулируемого шага являются сложным устройством, состоящим из двух основных элементов:

- винта с поворотными лопастями (ВПЛ)

- и механизма изменения шага (МИШ).

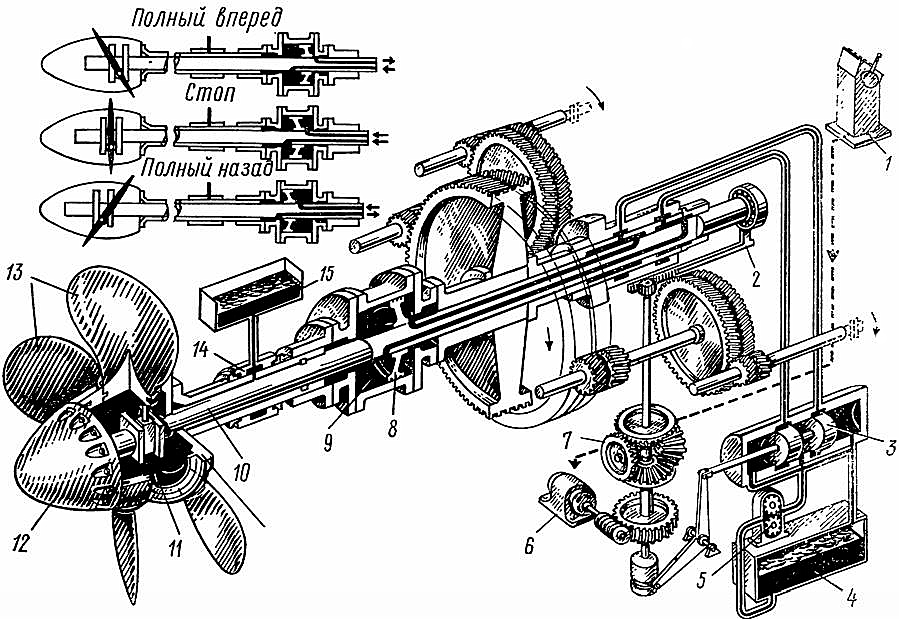

На рис. 4 показана общая схема устройства ВРШ с гидравлическим МИШ, расположенным на валопроводе.

Внутри ступицы винта 13 имеется полость, закрываемая обтекателем 12. В этой полости на конце штанги 10 закреплен ползун 11 с четырьмя выфрезерованными пазами (для четырех лопастей). В пазах установлены пальцы, эксцентрично закрепленные в дисках лопастей. Штанга 10 проходит внутри полого гребного вала. На штанге закреплен поршень 8, находящийся в гидроцилиндре 9. Полости гидроцилиндра (справа и слева от поршня) через сверления в штанге сообщаются с гидросистемой. Гидравлическая система состоит из расходного бака 4, масляного насоса 5 и трубопроводов. Для изменения шага винта рукояткой поста управления 1 включается исполнительный электродвигатель 6, который через червячную и рычажную передачи перемещает золотник 3 из среднего положения, благодаря чему масло насосом 5 будет нагнетаться в одну из полостей гидроцилиндра 9 и выпускаться из другой в бак 4. Под действием разности давлений масла на поршень штанга вместе с ползуном 11 начнет перемещаться вдоль оси вала. Ползун, воздействуя через пальцы, будет разворачивать лопасти винта. Перемещение штанги с помощью зубчатой рейки 2 и дифференциального механизма 7 поставит золотник в среднее положение; поворот лопастей прекратится.

Подача масла в ступицу винта осуществляется из напорной цистерны 15 через маслобуксу 14.

Судоводительский состав при управлении установкой с ВРШ с мостика должен особое внимание уделять выбору оптимальных, наиболее экономичных режимов работы установки.

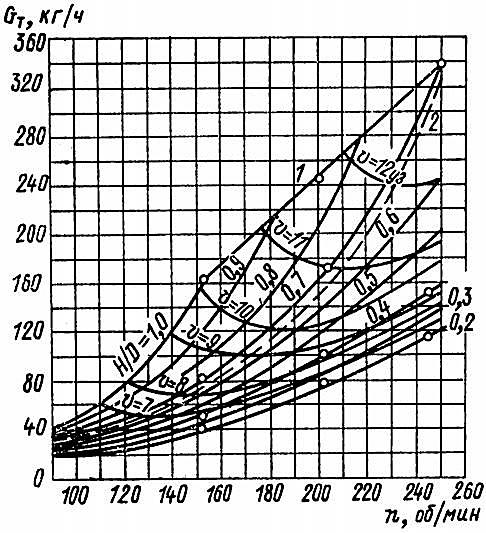

Как видно из рис. 5, одна и та же скорость движения судна с ВРШ может быть получена при различных сочетаниях шага винта и частоты его вращения (кривые 1, 2).

Однако экономические показатели работы установки при этом не одинаковы. Для каждой частоты вращения существует режим работы установки с минимальным расходом топлива (кривая 2). В связи с этим режимы работы установок с ВРШ в зависимости от необходимой скорости движения судна следует выбирать по таблицам сочетаний шага винта и частоты его вращения либо по соответствующим графикам. На некоторых судах установлены системы совместного программного управления главным двигателем и ВРШ одной рукояткой. Однако в большинстве случаев программная характеристика таких систем управления обеспечивает оптимальные режимы работы установки только на свободном ходу. На тралении при отсутствии корректора шага в системе управления целесообразно использовать систему раздельного управления главным двигателем и ВРШ, задавая режимы их работы в соответствии с упомянутыми выше таблицами и графиками.

Следует иметь в виду, что при недостаточно умелой эксплуатации установок с ВРШ возможны значительные перегрузки главного двигателя. Некоторые установки с ВРШ имеют автоматические системы защиты главного двигателя от перегрузки, снижающие нагрузку на дизель путем уменьшения шага винта.

На отдельных судах имеются системы сигнализации о перегрузке двигателя с сигналами на пульте управления. Эти системы должны быть включены и содержаться в исправности. При управлении установкой с ВРШ с мостика должны быть использованы все возможные методы контроля нагрузки на главный двигатель.

Системы аварийно-предупредительной сигнализации и дистанционное управление в судовых энергетических установках. Для улучшения технической эксплуатации судовых энергетических установок, для повышения надежности их работы и исключения аварийности на современных судах предусматривают автоматическую аварийно-предупредительную сигнализацию. Она представляет собой комплекс измерительных и сигнализирующих элементов и служит для извещения вахтенного персонала об отклонении параметров работы двигателя, вспомогательных механизмов и обслуживающих их систем от нормальных.

Известно, что для нормальной работы дизеля необходимо правильное функционирование систем охлаждения, смазки и подачи топлива. Так как правильная работа указанных систем определяется давлениями, температурами и уровнями, то по этим параметрам и выполняется аварийно-предупредительная сигнализация.

Сигнализация о снижении давления предусматривается в системах:

- циркуляционного масла;

- охлаждающей воды, в топливоподкачивающей системе;

о повышении температуры:

- в системах охлаждения;

- смазки, в главных и вспомогательных двигателях.

Сигнализация об уровне жидкости применяется:

- в танках циркуляционного масла;

- в расходных топливных танках;

- в расширительных цистернах систем охлаждения.

В судовых дизельных установках преимущественное распространение получили системы автоматической сигнализации с использованием электрических устройств. Такая система сигнализации состоит из группы первичных и группы вторичных приборов. К группе первичных приборов (датчиков) относятся различные реле:

- температуры;

- давления;

- уровня.

Составной частью каждого реле является чувствительный элемент, предназначенный для замыкания электрической цепи в случае отклонения контролируемого параметра от установленного значения. Группу вторичных приборов составляют промежуточные устройства (электромагнитные реле, выключатели, переключатели), а также световые и звуковые сигнальные устройства.

Чувствительные элементы первичных приборов разнообразны по конструктивному выполнению и принципу действия. Например, чувствительные элементы температуры могут быть:

- сильфонного;

- дилатометрического типа, в виде термопары;

чувствительные элементы давления:

- сильфонного;

- манометрического;

- и мембранного типов.

Для измерения уровней используются поплавковые датчики. Чувствительными элементами приборов, сигнализирующих о повышении температуры подшипников, служат фотоэлементы, срабатывающие при изменении плотности масляных паров в месте нагрева подшипника.

Схемы наиболее часто встречающихся чувствительных элементов первичных приборов сигнализации аналогичны показанным на рис. Судовые энергетические установки в морской отрасли“Схемы чувствительных элементов приборов сигнализации”.

Сигнализация предупреждает обслуживающий персонал об опасных отклонениях в работе установки, но не обеспечивает автоматического исполнения действий, необходимых для предотвращения аварии; эти функции выполняют системы автоматического регулирования защиты. Устройство этих систем принципиально не отличается от устройства системы сигнализации. Различие состоит лишь в конечном действии систем. Конечным действием систем регулирования параметров является их автоматическое поддержание на заданном уровне путем изменения режима работы вспомогательных систем, обеспечивающих изменение этих параметров. Конечным действием систем защиты в большинстве случаев является отключение объекта при угрозе аварии.

В некоторых случаях система защиты объединяется с предупредительной сигнализацией через промежуточное реле времени. При достижении параметром предельного значения включаются сигнализация и реле времени. Если через определенный промежуток времени значение параметра не будет восстановлено до нормального, сработает защита, и объект остановится.

Для упрощения управления энергетической установкой и повышения маневренности судна используется дистанционное управление СЭУ. Системой дистанционного управления (в отличие от местного) называется такая система, при которой органы управления, поддерживающие заданный режим, находятся вне двигателя (на мостике). Все органы дистанционного управления группируются в одном месте, которое называется постом или пультом управления.

Системы дистанционного управления судовыми дизелями подразделяются на:

- неавтоматизированные (ДУ);

- и автоматизированные (ДАУ).

В неавтоматизированной системе (рис. 6, а) дистанционный пост 2 управления может иметь одну, две или несколько рукояток.

а – дизелем неавтоматизированная; б – дизелем автоматизированная; в – винтом регулируемого шага; г – программная система управления дизелем и винтом регулируемого шага

Все операции по установлению заданного режима выполняет вахтенный штурман в надлежащей последовательности и в установленные промежутки времени. Каждая рукоятка дистанционного поста непосредственно или через сервомотор действует на соответствующий орган управления дизелем 1.

При автоматизированной системе (рис. 6, б) в рубке 2 (или на мостике) имеется, как правило, одна рукоятка управления дизелем 1, перемещая которую, вахтенный штурман может задавать любой режим работы дизеля:

- пуск;

- реверс;

- изменение частоты вращения;

- стоп;

после чего система управления автоматически воспроизводит в определенное время и в требуемой последовательности все необходимые операции.

Большинство траулеров промыслового флота оборудовано винтами регулируемого шага. Управление шагом винта у них также выполняется дистанционным.

На рис. 6, в дана схема системы дистанционного управления дизельной установкой с винтом регулируемого шага БМРТ «Маяковский». С дистанционного поста 5 управляют только шагом винта 1. Дизелем 3 управляют с местного поста 4 в соответствии с командами, передаваемыми из рулевой рубки по машинному телеграфу 6. В схеме предусмотрен также пост 2 управления винтом регулируемого шага в машинном отделении.

Недостатком этой схемы является невозможность изменять скоростной режим двигателя с дистанционного поста. Поэтому на ряде судов, на которых установлены двигатели с винтом регулируемого шага, управление частотой вращения двигателя также выведено в рубку. Дистанционный пост в этом случае имеет две рукоятки.

Для получения высокоэкономичной дизельной установки с винтом регулируемого шага необходимо непрерывно поддерживать строго определенное, наивыгоднейшее соотношение между частотой вращения главного двигателя и шагом гребного винта. Это достигается с помощью программной системы дистанционного управления, изображенной на рис. 6, г.

Команда с дистанционного однорукояточного поста 5 поступает в программное устройство 6, называемое иногда комбинатором, которое в соответствии с нужной скоростью движения судна автоматически задает наивыгоднейшие значения шага винта 1 через пост управления 2 и частоту вращения дизеля 3 через пост управления 4. При системе совместного управления двигателем и ВРШ достигается наименьший расход топлива на различных режимах и предотвращается перегрузка двигателя (при неизменных условиях плавания).

На случай выхода из строя программного устройства или для установления режима, отличающегося от программного (например, при работе с тралом), предусмотрено раздельное управление шагом винта и частотой вращения двигателя. По такой схеме выполнены системы дистанционного управления дизельными установками БМРТ типа «Лесков», ППР типов «Грумант» и «Рембрандт».

На промысловых судах с редукторной передачей и отбором мощности на валогенератор переменного тока (РТМ «Атлантик») и дизель-электрическими установками на переменном токе (ППР «Алтай» и БКРТ «Наталья Ковшова») частота вращения двигателей остается всегда постоянной. Режим работы судна изменяется только путем изменения шага винта, управление которым – дистанционное.

В зависимости от используемой энергии системы дистанционного управления делятся на:

- механические;

- гидравлические;

- пневматические;

- электрические;

- и смешанные.

Судовые газотурбинные установки

Газовая турбина как тепловой двигатель сочетает в себе характерные особенности Судовые паровые турбиныпаровой турбины (как ротативного двигателя) и двигателя внутреннего сгорания. В частности, в газовой турбине, как и в ДВС, происходит превращение химической энергии топлива в тепловую, а тепловой (на лопатках турбины) в механическую.

Турбинные масла в судовых двигателяхСудовые газотурбинные установки по принципу работы можно разделить на две группы:

- турбокомпрессорные газотурбинные установки (ГТУ);

- и газотурбинные установки со свободнопоршневыми генераторами газа (ГТУ с СПГГ).

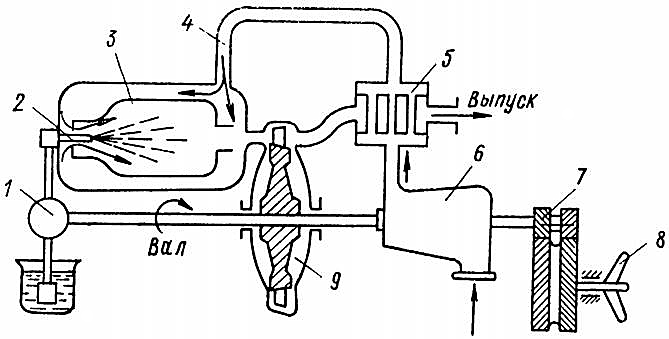

Турбокомпрессорные ГТУ. Принципиальная схема газотурбинной установки показана на рис. 7.

На одном валу с газовой турбиной 9 установлены основной осевой компрессор 6 и топливный насос 1. При вращении вала компрессор засасывает воздух из атмосферы, сжимает его и по трубопроводу 4 подает в камеру сгорания 5. Топливо в камеру сгорания непрерывно подается топливным насосом через форсунку 2. Образующаяся рабочая смесь сгорает. Получившиеся при сгорании газы, выйдя из камеры сгорания, смешиваются со свежим воздухом и поступают на рабочие лопатки турбины, где производят необходимую работу. Затем отработавшие газы, пройдя через регенератор 5, удаляются в атмосферу. Регенератор служит для подогрева отработавшими газами воздуха, поступающего в камеру сгорания. Отбор мощности на винт 8 осуществляется через зубчатый редуктор 7.

Из термодинамики известно, что чем выше температура рабочего тела, тем выше его теплосодержание, т. е. тем большую работу может совершить рабочее тело. В ГТУ рабочим телом является газ, температура которого в камере сгорания составляет примерно 1 800 °С. С точки зрения получения большей работы газ на лопатки турбины следовало бы подавать с такой температурой. Однако сопловые аппараты и лопатки турбины не выдерживают такой температуры и быстро выходят из строя (сгорают). Поэтому температуру рабочих газов снижают до 600-900 °С путем перемешивания их на выходе из камеры сгорания со свежим воздухом. Для снижения температуры газов до такого значения необходимо относительно большое количество воздуха. Так, в рассматриваемой ГТУ примерно только 30 % воздуха, поступающего в камеру 3 по трубопроводу 4, участвует в сгорании, а 70 % смешивается с газами. Чтобы подавать такое количество воздуха, требуется компрессор большой производительности, для привода которого расходуется значительная часть мощности, вырабатываемой турбиной (до 75 %). Лишь меньшая часть мощности идет на привод гребного винта.

Вследствие потерь в редукторе 7, а также необходимости повышения экономичности установки путем подогрева воздуха в регенераторе 3 КПД ее составляет 26-28 %.

Для повышения экономичности ГТУ наряду с регенерацией применяют двухступенчатое сжатие воздуха. При этом между компрессорами высокого и низкого давления включается промежуточный охладитель воздуха, сокращающий потребную мощность компрессора высокого давления. КПД установки в этом случае повышается до 28-30 %.

По схеме с одновременным применением регенерации и двухступенчатого сжатия воздуха выполнена российская газотурбинная установка ГТУ-20 мощностью 11 800 л. с. (9 560 кВт), установленная на грузовом судне «Парижская коммуна».

Газотурбинная установка с СПГГ. Схема такой установки приведена на рис. 8.

Установка состоит из:

- генератора газа, в котором происходит как сжатие воздуха, так и сгорание топлива;

- и газовой турбины, на лопатках которой газ, полученный в генераторе, отдает свою энергию.

Свободнопоршневой генератор газа представляет собой двухтактный дизель с высоким наддувом, служащий не для получения механической энергии, а для выработки рабочего газа.

В меньшем дизельном цилиндре 1 размещены два ступенчатых поршня 3. Поршни больших диаметров делят большие цилиндры на две полости: компрессорную 5 и буферную 4. Компрессорные полости через нагнетательные клапаны 6 связаны с ресивером 7, который в свою очередь сообщается с продувочными окнами 9 дизельного цилиндра. Выпускные окна 10 связаны с газовой турбиной 12 через выпускной коллектор 11.

После впрыска топлива через форсунку 8 в полость между днищами поршней дизеля происходит его сгорание и расширение, поршни расходятся. В полостях 5 компрессора создается разрежение, и туда через клапаны 2 засасывается из атмосферы воздух. В буферных полостях в это время воздух сжимается. После открытия выпускных и продувочных окон воздух из ресивера 7 поступает в цилиндр, происходит продувка и наддув. Образовавшаяся газовоздушная смесь с температурой 450-600 °С поступает в турбину. Затем под действием воздуха, сжатого в буферных полостях, поршни движутся навстречу один другому, а воздух в полостях 5 компрессора сжимается и через нагнетательные клапаны 6 поступает в ресивер. После закрытия окон дизельными поршнями происходит сжатие заряда воздуха. Через форсунку вновь впрыскивается топливо, и цикл повторяется.

Читайте также: Теоретические основы теплотехники

Чтобы обеспечивалась синхронная работа, т. е. чтобы поршни могли расходиться или сближаться на одинаковую величину, они связаны между собой специальным механизмом синхронизации.

Пуск СПГГ производится сжатым воздухом.

Эффективный КПД газотурбинной установки с СПГГ составляет примерно 40 %.

Такие судовые установки построены в ряде стран, в том числе в нашей стране. Например, находится в эксплуатации серия Корпусные конструкции транспортных судов ледового плаваниялесовозов типа «Павлин Виноградов», энергетическая установка которых состоит из четырех СПГГ, работающих на одну газовую турбину мощностью ~ 2 870 кВт (4 000 л. с.).

В рыбопромысловом флоте ГТУ и СПГГ российского производства установлена на экспериментальном СРТР «Прогресс».

Сравнительная оценка ГТУ с СПГГ. Несмотря на то что еще не накоплено достаточного опыта эксплуатации судовых ГТУ с СПГГ, представляется возможным сопоставить эти установки с дизельными.

К основным преимуществам ГТУ с СПГГ относятся:

- низкая стоимость изготовления (в 1,5-2 раза меньше стоимости дизельной);

- небольшая масса установки;

- возможность ремонта отдельных СПГГ без вывода из эксплуатации всей установки (для установок с несколькими СПГГ);

- простота конструкции;

- возможность получения любых мощностей ГТУ путем набора однотипных СПГГ.

Наряду с этим ГТУ с СПГГ имеют следующие недостатки:

- сильный шум и вибрация во время работы;

- сложный пуск и регулировка агрегатов при большом количестве СПГГ;

- низкая экономичность и меньший КПД по сравнению с дизельными установками;

- потребность в увеличении на 10-20 % площади машинного отделения, так как каждый СПГГ размещают отдельно.