Эксплуатация судовых энергетических установок представляет собой комплекс мероприятий, направленных на обеспечение нормального функционирования и надежной работы всех систем, отвечающих за производство, распределение и использование энергии на судне. Эти установки могут включать в себя двигатели внутреннего сгорания, турбины, электрогенераторы, а также сопутствующие системы управления и автоматики.

Перед началом эксплуатации судовой энергетической установки необходимо провести предпусковые проверки и подготовку оборудования к работе. Это включает в себя проверку состояния всех систем, заправку топливом, смазку и охлаждающие жидкости, а также настройку параметров работы с учётом особенностей плавания.

Во время эксплуатации необходимо внимательно мониторить работу всех узлов и систем, регулярно проводить техническое обслуживание и предупредительные ремонты. Также важно соблюдать все рекомендации и нормы, предусмотренные производителями оборудования, а также соблюдать все меры безопасности при работе с энергетическими установками на судне.

Судовые пароэнергетические установки

Общие сведения о паровых котлах

Судовая котельная установка. Для привода в действие главных машин или турбин, для отопления, бытовых нужд и технологических целей на теплоходах используется пар, вырабатываемый Судовые котлы и котельные установкисудовой котельной установкой.

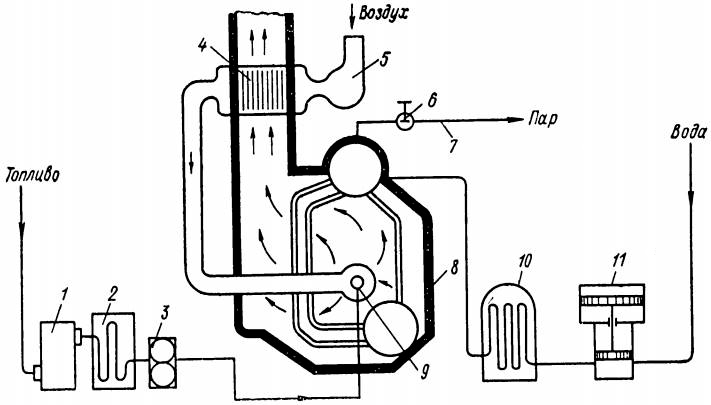

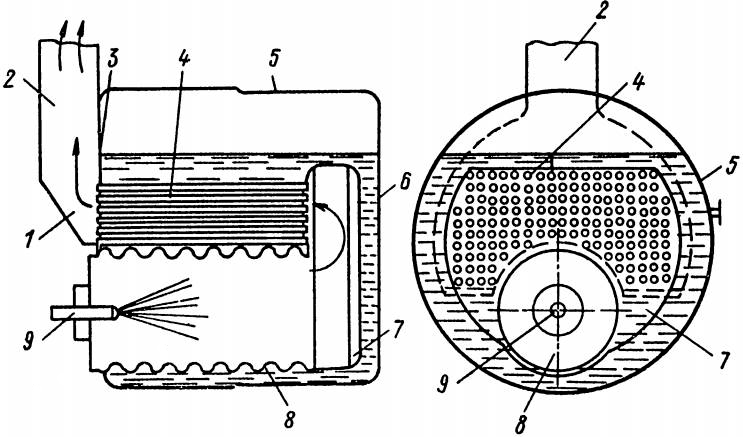

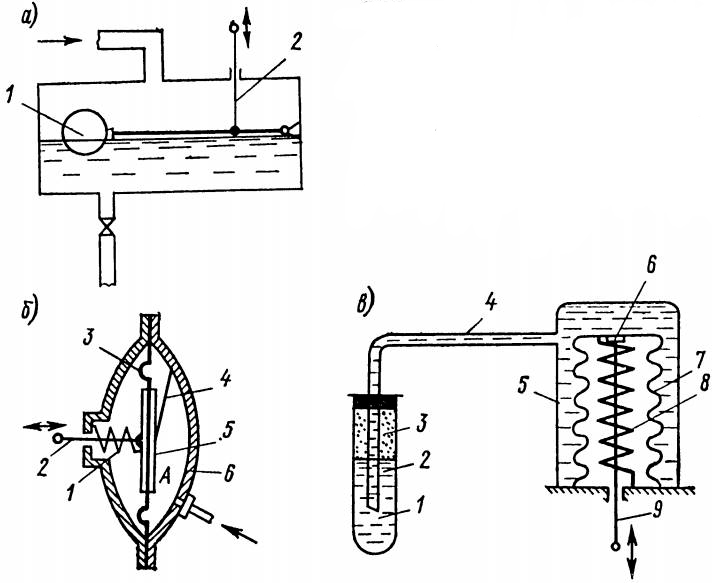

Принципиальная схема котельной установки изображена на рис. 1.

Установка состоит из парового котла 8 и вспомогательных механизмов и агрегатов, которые подают в котел питательную воду, топливо и воздух. Питательная вода в водяное пространство котла нагнетается насосом 11 через подогреватель 10. Жидкое топливо (мазут) насосом 1 через подогреватель 2 и топливный фильтр 3 подается к форсунке 9.

Воздух засасывается вентилятором 5 и через подогреватель 4, установленный в дымовой трубе, нагнетается в топку. В топке котла распыленный форсункой мазут, смешиваясь с воздухом, сгорает и образующаяся при этом теплота идет на нагрев воды, из которой получается пар. При открытом клапане 6 пар отводится к потребителям по трубопроводу 7.

Подогрев питательной воды и топлива в подогревателях 2 и 10 теплотой отработавшего пара и подогрев воздуха в подогревателе 4 теплотой отводимых газов повышает экономичность работы котельной установки, так как на подогрев топлива и воздуха перед сгоранием в топке и на получение пара из предварительно подогретой воды расходуется меньше теплоты, а следовательно, и топлива.

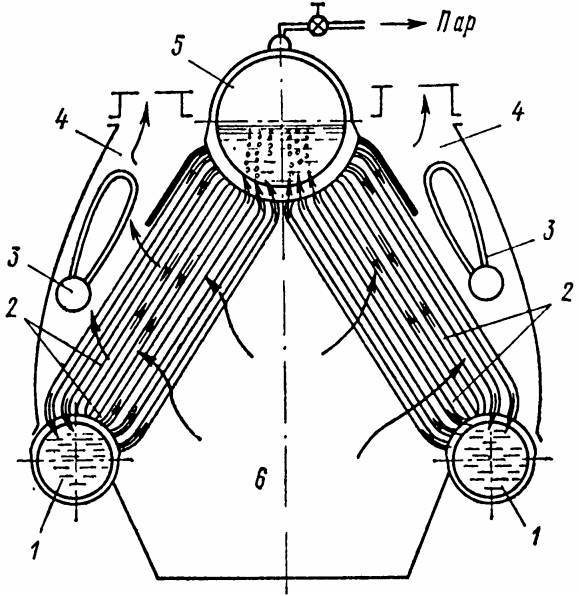

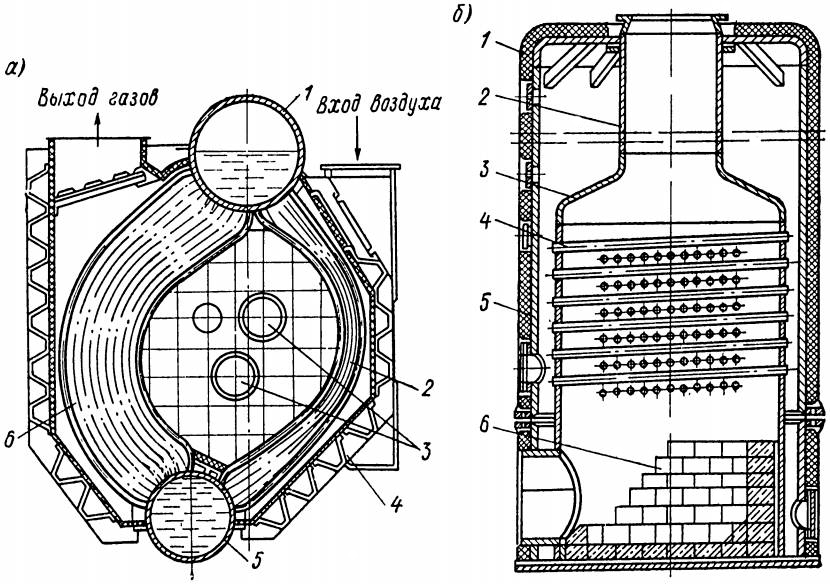

Схема устройства и принцип действия парового котла. Судовые котлы и котельные установкиПаровой котел – это теплообменный аппарат, в котором происходит превращение воды в пар с давлением выше атмосферного за счет теплоты сгорающего топлива. Рассмотрим принцип действия его на примере водотрубного котла (рис. 2).

Он представляет собой два цилиндрических барабана (коллектора) 1, заполненных водой, которые пучками водогрейных труб 2 соединены с верхним пароводяным коллектором 5. Пространство котла, занимаемое водой (нижние коллекторы, трубки и часть верхнего коллектора), называется водяным пространством, а занимаемое паром (другая часть верхнего коллектора) – паровым пространством. Поверхность, разделяющая водяное и паровое пространства, называется зеркалом испарения.

Горячие газы образуются при сгорании мазута в топке 6 и, двигаясь к газоходам 4, служащим для направления потока газов, пересекают пучки водогрейных трубок. Первые ряды трубок, расположенные ближе к топке, воспринимают больше теплоты, чем трубки последних рядов. Поэтому в первых рядах трубок за один и тот же промежуток времени образуется больше пара, чем в трубках, расположенных дальше от зоны горения.

Так как пар в несколько сот раз легче воды, занимающей тот же объем, то удельная масса пароводяной смеси в первых рядах трубок меньше, чем в последних рядах.

Следовательно, в течение всего времени работы котла в его трубках происходит непрерывное движение воды и пароводяной смеси, направленное вверх в трубках первых рядов котла и вниз в трубках последних рядов. Это движение воды внутри котла, вызываемое неодинаковым нагревом трубок, называется естественной циркуляцией воды в котле.

Трубки котла, по которым вода и пароводяная смесь поднимаются вверх, называются подъемными, а трубки, по которым вода опускается, – опускными. Пар из подъемных трубок попадает в пароводяной коллектор, проходит толщу воды, всплывает на поверхность зеркала испарения и собирается над поверхностью воды в паровом пространстве. Так образуется насыщенный пар, который может быть использован для санитарно-бытовых и технологических нужд. Для получения перегретого пара, необходимого для привода паровых машин и турбин, насыщенный пар из пароводяного коллектора подается в пароперегреватели 3, расположенные в газоходах, где он осушается и превращается в перегретый пар за счет теплоты горячих дымовых газов.

Рассмотренный котел является водотрубным симметричным двухпроточным котлом шатрового типа.

Основные характеристики паровых котлов. Работу всякого котла характеризуют следующие основные данные:

- поверхность нагрева;

- паропроизводительность;

- удельный паросъем;

- параметры пара;

- коэффициент полезного действия.

Поверхность нагрева – это поверхность всех металлических стенок котла, которая с одной стороны обогревается пламенем горящего топлива и дымовыми газами, а с другой стороны омывается водой. Поверхность нагрева позволяет судить о размерах котла. Она обозначается буквой H и измеряется в квадратных метрах (м2) со стороны, омываемой газами. Поверхность нагрева современных главных судовых котлов составляет примерно 500-1 000 м2, вспомогательных – 10-100 м2.

Паропроизводительность котла – это количество пара, производимое котлом в единицу времени при заданных параметрах пара; обозначается она буквой D и измеряется в т/ч или кг/с. Паропроизводительность Питательные системы котлов, применяемых на судахглавных судовых котлов составляет 5,0-60 т/ч, вспомогательных 0,5-12 т/ч.

Удельный паросъем котла представляет собой количество пара, получаемого с 1 м2 поверхности нагрева в единицу времени:

Удельный паросъем характеризует интенсивность работы котла. На современных судах с каждого квадратного метра поверхности нагрева котла снимается до 60 кг пара в час.

К параметрам пара относятся рабочее давление p (МПа, кгс/см2) и температура t (°C). Состояние перегретого пара определяют два параметра – давление и температура, а насыщенного – давление и степень сухости или влажности.

В установках с паровыми машинами применяется пар с избыточным давлением 1,5-2 МПа (15-20 кгс/см2) и температурой 300-370 °С. Современные судовые котельные установки, дающие пар для паровых турбин, работают при параметрах пара 3,0-3,4 МПа (30-45 кгс/см2) и 475-500 °С.

Коэффициент полезного действия (КПД) парового котла является основной качественной характеристикой, отражающей экономичность работы котла. Он представляет собой отношение теплоты, использованной в котле для получения пара, ко всему количеству теплоты, выделившейся при сгорании топлива в топке. Для судовых котлов КПД составляет 0,75-0,93. Это значит, что 75-93 % теплоты идет на создание пара в котле, а 25-7 % теряется с уходящими газами и излучается в окружающую среду.

Классификация паровых котлов. Судовые паровые котлы можно классифицировать по ряду признаков:

- по назначению:

- главные паровые котлы, вырабатывающие пар, используемый в главных машинах или турбинах;

- вспомогательные, устанавливаемые на судне для вспомогательных и технологических целей (отопление судна, душевых, обогрев судовых систем, обработка рыбы в рыбомучных и жиромучных установках и т. д.);

- по конструкции:

- водотрубные;

- огнетрубные;

- комбинированные.

В водотрубных котлах (см. рис. 2) горячие газы омывают наружные поверхности труб, вода же находится в трубах; в Судовые котлы и котельные установкиогнетрубных котлах горячие газы проходят внутри труб, а вода омывает их снаружи. Комбинированные котлы соединяют в себе отдельные элементы водотрубных и огнетрубных котлов;

- по роду используемого топлива – котлы, работающие на жидком (мазут) и твердом (каменный уголь) топливе. В настоящее время главные судовые котлы в основном работают на мазуте; вспомогательные котлы работают либо на мазуте, либо используют отходящие газы двигателей внутреннего сгорания (утилизационные котлы);

- по типу циркуляции воды и пароводяной смеси – котлы с естественной циркуляцией (см. рис. 2) и котлы с принудительной циркуляцией, у которых движение воды по трубкам создается насосом;

- по виду тяги – котлы с искусственной тягой, у которых непрерывная подача воздуха в топку котла и удаление продуктов сгорания осуществляется с помощью котельного вентилятора, и котлы с естественной тягой, у которых тяга осуществляется с помощью дымовой трубы.

Конструкции судовых паровых котлов

Водотрубные котлы. В водотрубных котлах вода циркулирует внутри водогрейных труб, омываемых горячими газами. Водотрубные котлы подразделяются на вертикально-водотрубные (барабанные), у которых водогрейные трубки наклонены под углом более 30°, и горизонтально-водотрубные (секционные) с наклоном трубок менее 30°.

Рассмотренный ранее (см. рис. 1) вертикально-водотрубный трехбарабанный двупроточный котел имеет серьезный недостаток: в нем нельзя получить высокие параметры пара [давление свыше 5 МПа (50 ати)] при достаточной производительности. Это объясняется тем, что газы, выходя через два газохода, имеют сравнительно невысокую скорость, а следовательно, в единицу времени не могут передать водогрейным трубкам большое количество теплоты.

На современных морских судах получили распространение барабанные однопроточные экранированные котлы с развитой хвостовой частью. Они могут быть построены для работы при высоких давлениях пара – до 10-12 МПа (100-120 кгс/см2).

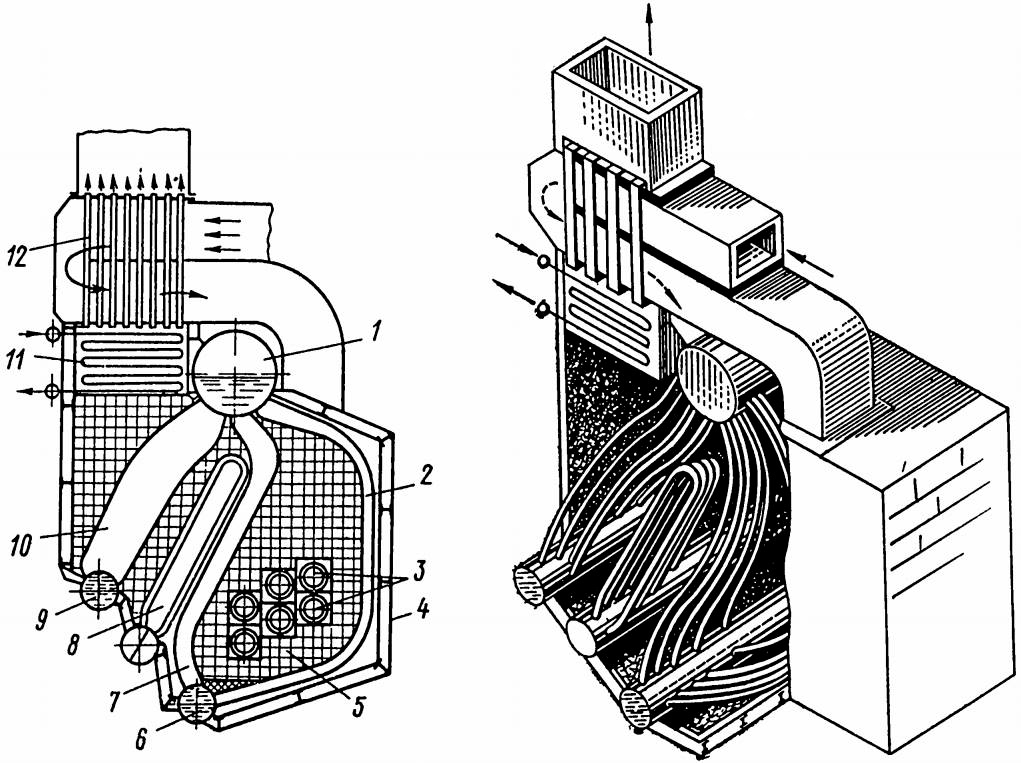

Принципиальная схема и внешний вид корпуса такого котла представлены на рис. 3.

Котел состоит из пароводяного барабана 1 и водяных барабанов 6 и 9, Барабаны соединены пучками водогрейных труб 10, 7 и 2. Трубки пучка 10 обогреваются за счет теплопередачи конвекцией (соприкосновения с горячими движущимися газами); притопочный пучок трубок 7 воспринимает теплоту и конвекцией и излучением, а пучок 2 – только излучением. Этот ряд трубок 2, проходящий вдоль пола и боковой стенки котла, называется экраном. Экран предохраняет стенки котла от разрушения пламенем топки и создает дополнительную поверхность нагрева. Во всех пучках трубок происходит подъем пароводяной смеси. Спуск воды в водяные барабаны осуществляется по необогреваемым трубам 4, расположенным за пределами обшивки котла.

Между конвективным пучком 10 и притопочным 7 размещен пароперегреватель 8, состоящий из барабана и петлевого пучка труб. Питательная вода, прежде чем попасть в пароводяной барабан, подогревается горячими газами в змеевиковом экономайзере 11. На переднем фронте топки 5 котла имеются фурмы для шести форсунок 3. Необходимый для горения воздух, нагнетаемый вентилятором, проходит через воздухоподогреватель 12, откуда поступает на передний фронт котла, а затем к воздухонаправляющим устройствам форсунок.

Управление горением топлива, питанием котла и регулирование температуры перегретого пара в современных котельных установках осуществляются автоматически.

Наличие одного газохода, обеспечивающего высокую скорость газов, развитая хвостовая часть (экономайзер, воздухоподогреватель), экранирование топки, спуск воды по необогреваемым трубам позволяют получить КПД таких котлов до 93 %.

Барабанные котлы отличаются высокой надежностью в эксплуатации. Котлы такого типа установлены на плавбазе «Восток».

На рис. 4 показана схема секционного водотрубного котла. Поверхность нагрева такого котла образована водогрейными трубами, расположенными под углом 15-25° к горизонтальной оси.

Водогрейные трубы обоими концами завальцованы в передние 9 и задние 2 камеры, имеющие коробчатую форму. Передняя и задняя камеры с развальцованными в них трубками образуют секцию котла.

Вода для питания котла подается в верхний пароводяной барабан 7 и по соединительным патрубкам 8 опускается к передним камерам 9, а затем по водогрейным трубам 1 движется к задним камерам 2, испаряясь в пути. Образовавшаяся в трубах пароводяная смесь по задним камерам поднимается вверх и по горизонтальным соединительным трубам 3 идет в барабан 7. Из барабана пар по трубопроводу 5 поступает в пароперегреватель 4, откуда направляется в паровую машину или турбину. Для лучшей циркуляции воды и облегчения выхода образующихся пузырьков пара секции сделаны наклонными. Для увеличения скорости протекания газов, что усиливает интенсивность теплоотдачи, ставят перегородки 6. Стенки топки 10 котла выкладывают изнутри огнеупорным кирпичом 11.

Секционные котлы изготовляют на давление пара до 4,5-5 МПа (45-50 кгс/см2). На рыбопромысловом флоте такие котлы установлены в качестве главных на сельдебазах типа «Северодвинск» и других паровых судах старой постройки.

Недостатком секционных котлов по сравнению с другими водотрубными является большая масса вследствие наличия массивных камер.

Огнетрубные котлы. На паровых траулерах и других судах флота рыбной промышленности старой постройки до сих пор встречается значительное количество огнетрубных котлов. Такие котлы отличаются большим сроком службы (до 30-40 лет). Поэтому несмотря на то, что в последнее время их перестали устанавливать на судах в качестве главных, они будут встречаться на флоте еще ряд лет. Огнетрубные котлы могут быть пролетными и оборотными.

Пролетные котлы имеют прямой ход газа; на морских судах они не применяются.

На рис. 5 представлена схема огнетрубного однопроточного оборотного котла.

Котел состоит из бочки 5, к которой приклепывают или приваривают переднее днище 3 и заднее 6. Внутри бочки размещена огневая камера 7. К переднему днищу котла и к передней стенке огневой камеры присоединена жаровая труба 8, внутренняя полость которой представляет собой топку котла. Жаровые трубы имеют диаметр от 700 до 1 200 мм. Они подвергаются давлению снаружи, поэтому во избежание сплющивания их делают волнистыми. Над жаровой трубой расположены дымогарные трубы 4, концы которых завальцованы в переднее днище котла и переднюю стенку огневой камеры. Бочка котла заполнена водой так, что водой омываются дымогарные трубы, огневая камера и жаровая труба.

Топливо в топку подается через форсунку 9. Горячие газы из топки попадают в огневую камеру, откуда через дымогарные трубы, сделав оборот, – в дымовую коробку 1 и далее в дымовую трубу 2.

Верхняя часть пространства котла над поверхностью воды образует паровое пространство.

Главные оборотные котлы обычно имеют три топки (жаровые трубы), а вспомогательные – одну или две.

Огнетрубные оборотные котлы просты в обслуживании. Основными недостатками огнетрубных котлов являются:

- большая масса;

- нецелесообразность использования их на давлениях свыше 2,0 МПа (16 кгс/см2), так как при этом значительно увеличивается толщина стенок;

- низкая паропроизводительность (до 6,5 т/ч);

- низкий КПД (70-75 %).

Комбинированные котлы. С целью улучшения циркуляции в огнетрубных котлах, уменьшения их массы и повышения удельного паросъема были сконструированы котлы, работающие по смешанному принципу, т. е. содержащие элементы как огнетрубных, так и водотрубных котлов. Комбинированные котлы по устройству сходны с огнетрубными и отличаются от них наличием дополнительной приставной огневой камеры, внутри которой размещены барабаны, заполненные водой, и водогрейные трубы.

Комбинированные котлы успешно работают на некоторых паровых рыболовных траулерах старой постройки. Но в связи с тем, что у этих котлов сохранились основные недостатки, присущие огнетрубным, новых комбинированных котлов не строят.

Вспомогательные и утилизационные котлы. На паровых промысловых и транспортных судах вспомогательные котлы устанавливают редко, так как пар для бытовых нужд и для работы вспомогательных механизмов обычно отбирается от главных котлов и пропускается через устройство, снижающее давление и температуру пара.

На теплоходах установка вспомогательного котла является неизбежной. При этом для производства пара на ряде судов используется теплота отходящих газов двигателей внутреннего сгорания, имеющих температуру 300-500 °С. Котлы, в которых пар получают таким образом, названы утилизационными. В связи с тем что утилизационные котлы могут вырабатывать пар только тогда, когда работают главные двигатели, вспомогательный и утилизационный котлы иногда объединяют в единую конструкцию.

Насчитывается большое количество различных систем вспомогательных и утилизационных котлов.

В качестве вспомогательных используют обыкновенные водотрубные и огнетрубные котлы малой производительности, конструкция которых более проста благодаря отсутствию пароперегревателей, а зачастую и хвостовых поверхностей нагрева. Давление пара во вспомогательных котлах, обычно не превышает 1,2 МПа (12 кгс/см2). При этом часто котлы работают на том же топливе, что и двигатели внутреннего сгорания; это исключает необходимость иметь на судне два вида топлива.

В качестве вспомогательных наиболее широкое распространение на промысловом флоте получили водотрубные котлы однопроточного типа. Типовая конструкция такого КВВА (котел вспомогательный водотрубный автоматизированный) российской постройки показана на рис. 6, а.

а – двухбарабанный; б – цилиндрический

Котел имеет пароводяной барабан 1 и водяной барабан 5. Поверхность нагрева состоит из водогрейных трубок основного пучка 6 и трубок бокового экрана 2. Топка котла оборудована двумя форсунками 3. Необходимый для сгорания топлива воздух предварительно подогревается в воздушном кожухе 4, что способствует уменьшению массы котла благодаря сокращению толщины кирпичной кладки и снижает потери теплоты в окружающую среду.

Котлы КВВА имеют паропроизводительность 1-7,5 т/ч. КПД котлов лежит в пределах 74-82 %; низкие значения КПД объясняются отсутствием дополнительных поверхностей нагрева.

На рис. 6, б представлен вспомогательный водотрубный котел КВЦ (котел вертикальный цилиндрический), устанавливаемый на средних рыболовных траулерах. В цилиндрическом разъемном корпусе 5 закреплен барабан 3, в нижней части которого размещается топка, а в верхней – несколько рядов водогрейных трубок 4. Верхняя часть барабана – выпуклая, к потолку приварен цилиндр 2. Он проходит через верхнее днище корпуса котла и служит основанием для дымовой трубы. Вода заполняет пространство между корпусом и барабаном и внутреннее пространство водогрейных трубок. Для обеспечения лучшей циркуляции водогрейные трубки выполнены с небольшим уклоном (примерно 10°). Полость между верхней частью корпуса котла и цилиндром 2 образует паровое пространство. Футеровка 6 топки выполнена из огнеупорного кирпича. Снаружи корпус котла покрывают слоем изоляции и окрашивают.

На БМРТ типа «Пушкин» и транспортных рефрижераторах типов «Яна», «Светлогорск» в качестве вспомогательных установлены огнетрубные котлы. По устройству они отличаются от котла, изображенного на рис. 4, лишь количеством паровых труб.

На СРТМ типа «Маяк», малых рыболовных траулерах и ряде других судов используются вспомогательные огнетрубные котлы вертикального типа марок КОВ (котел огнетрубный вертикальный). Корпус такого котла установлен вертикально, в нижней его части размещена топка, а в верхней – вертикальные дымогарные трубки. При наличии у этих котлов средств автоматики им присваивается марка КОВА.

Утилизационные котлы также могут быть огнетрубными и водотрубными, причем огнетрубные котлы имеют естественную циркуляцию, а водотрубные, как правило, выполняются с искусственной циркуляцией. Огнетрубные котлы в качестве утилизационных используются сравнительно редко. Наиболее широко распространенный водотрубный утилизационный котел КУП (котел утилизационный паровой) представляет собой ряд спиральных змеевиков, размещенных в выпускных трактах двигателей, по которым насосом прокачивается вода.

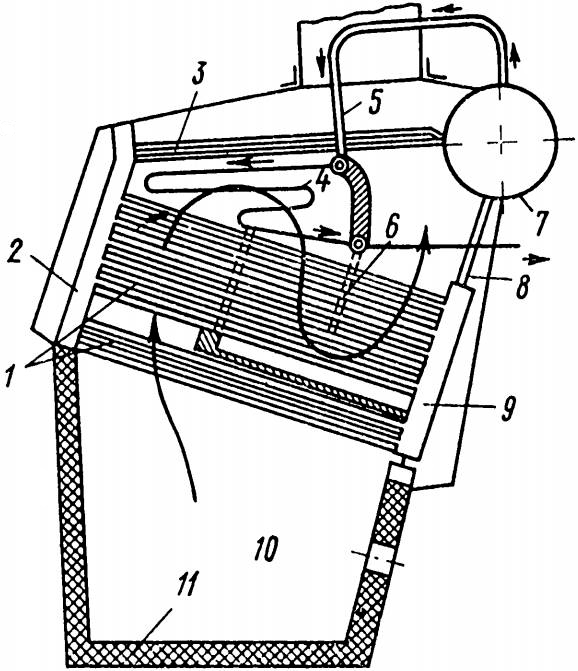

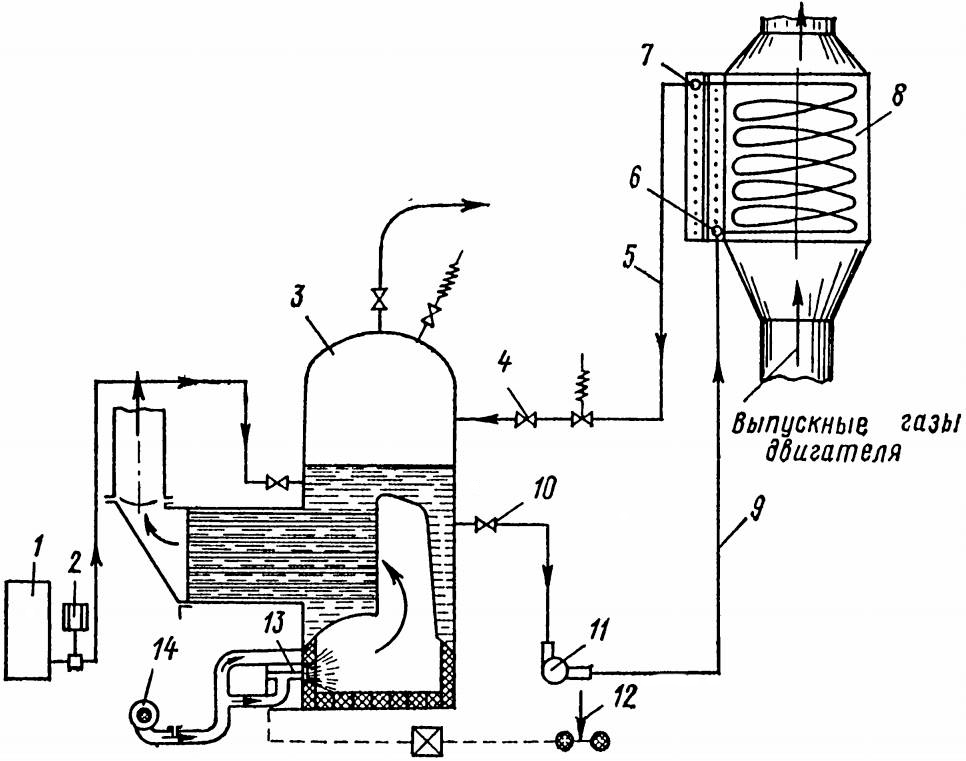

Иногда утилизационный змеевиковый котел с искусственной циркуляцией и вспомогательный котел имеют общую пароводяную магистраль. Схема такой котельной установки показана на рис. 7.

В этом случае вспомогательный огнетрубный котел 3 и утилизационный котел со змеевиками 8 соединяются водяной 9 и пароводяной 5 магистралями.

На стоянке, когда главные двигатели не работают, закрываются клапаны 4 и 10, в результате чего утилизационный котел разобщается от вспомогательного. Необходимое количество пара обеспечивается сжиганием топлива в топке котла 3. Для этого предусмотрена одна форсунка 13, топливо к которой подается по трубопроводу 12. Воздух в топку нагнетается электроприводным вентилятором 14. Питательная вода из теплого ящика 1 подается в котел насосом 2.

На ходовом режиме, когда работают главные двигатели, выключают форсунку 13, в результате чего вспомогательный котел прекращает работу. Открываются клапаны 4 и 10 и включается циркуляционный насос 11, который подает воду из вспомогательного котла в приемный коллектор 6 утилизационного котла. Пароводяная смесь, образующаяся в рядах спиральных змеевиков 8, отводится из коллектора 7 в паровое пространство котла 3. Таким образом, пар к потребителю подается только из котла 3 как при работе вспомогательного, так и при работе утилизационного котла. Требуемый уровень воды в котле 3 обеспечивается регулированием производительности питательного насоса 2. Включение по такой схеме вспомогательного и утилизационного котлов осуществлено на БКРТ «Наталья Ковшова», ТР типа «Ветер» и тунцеловной базе «Ленинский луч».

На добывающих судах с прямой передачей мощности на гребной винт энергетическая установка длительное время работает на переменных и долевых режимах, и поэтому применять утилизационные котлы на таких судах неэффективно.

Арматура котлов. Приборы, установленные на котле и предназначенные для его обслуживания и контроля за его работой, называются арматурой. Различают арматуру парового и водяного пространства.

К арматуре парового пространства относятся:

- манометры;

- предохранительные и главные стопорные клапаны;

- воздушные краники;

к арматуре водяного пространства:

- водоуказательные стекла;

- пробные краны;

- краны верхнего и нижнего продувания;

- кран для определения солености котловой воды.

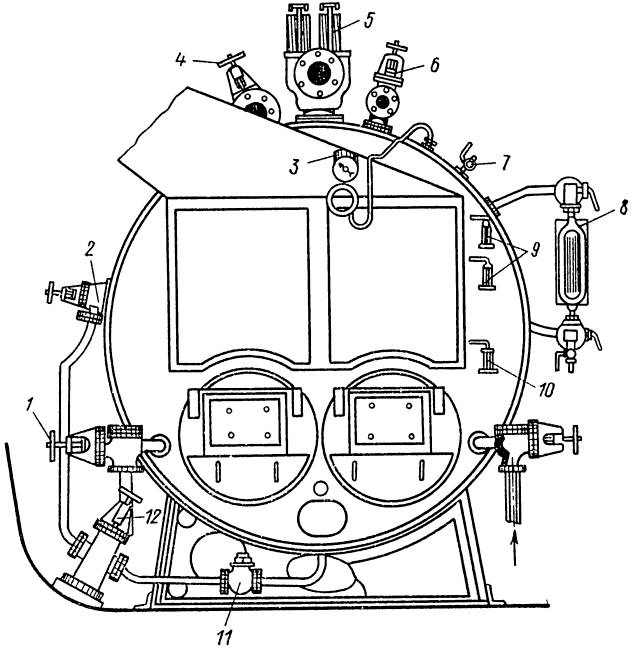

Размещение арматуры на вспомогательном огнетрубном котле показано на рис. 8.

Манометр 3 служит для измерения давления пара в котле. На шкале манометра имеется красная черта, выше которой поднимать давление пара запрещается. Предохранительные клапаны 5 предотвращают превышение нормы давления пара в котле. При повышении давления предохранительные клапаны срабатывают (приоткрываются) и стравливают часть пара до тех пор, пока давление не станет нормальным. По Правилам Регистра России на каждом котле устанавливают два таких клапана.

Главные стопорные клапаны 4 и 6 служат для сообщения и разобщения котла с паропроводом. Кроме обычного закрытия маховиком предусмотрено дистанционное закрытие (открытие) клапанов.

Воздушный кран 7 используется для выпуска воздуха из котла в период подъема пара и при проведении гидравлических испытаний. Эти краны устанавливаются в верхних точках котла.

Водоуказательный прибор (водомерное стекло) 8 служит для определения уровня воды в котле. Он представляет собой водомерное стекло, закрепленное в угловых штуцерах. Верхняя часть прибора патрубком сообщается с паровым пространством, нижняя – с водяным. Прибор работает по принципу сообщающихся сосудов. Штуцера имеют краны, с помощью которых стекло отключается от котла и может быть продуто при засорении. Водомерные стекла снабжены указательными стрелками низшего, нормального и высшего уровней воды в котле. Как правило, на котле устанавливают два водоуказательных прибора, причем на видимой и хорошо освещенной стороне.

Пробные краны 9 предназначены для определения уровня воды в котле в случае выхода из строя водоуказательных приборов. На каждом котле установлено два-три пробных крана, нижний из которых должен находиться на низшем допустимом уровне воды, а последующие соответственно на 100 и 200 мм выше нижнего.

Читайте также: Паровые турбины и зубчатые передачи

Клапан верхнего продувания 2 соединен трубопроводом, размещенным внутри котла, с воронкой, горловина которой находится на уровне поверхности зеркала воды. Через воронку при открытом кране удаляют с поверхности испарения грязь и масло, попадающие в котел с питательной водой. Эта операция называется верхним продуванием котла. Уровень установки воронки отмечен чертой на корпусе котла.

Клапан нижнего продувания 11 предназначен для удаления из котла грязи и шлама, которые осаждаются в нижней части водяного пространства, а также для полного осушения котла.

Трубопроводы нижнего и верхнего продувания выводятся в кингстон продувания 12.

Питательные клапаны 1 соединены с насосом и служат для питания котла водой. На каждом котле для надежности устанавливают по два питательных клапана. Клапаны обычно изготовляются невозвратными, благодаря чему при остановке питательного насоса предотвращается выход воды из котла.

Кран солености 10 служит для отбора пробной воды с целью определения ее качества (на содержание солей). Для отбора воды можно пользоваться пробными кранами и кранами продувания на водоуказательных приборах.

Основы автоматического регулирования котлов. В работающем паровом котле необходимо регулировать количество подаваемого топлива, воздуха и питательной воды в зависимости от изменения расхода пара, уровня воды в котле и давления пара. Современные паровые котлы оборудованы Средства автоматизации главных энергетических установоксистемами автоматического регулирования.

В систему автоматического регулирования парового котла входят:

- прибор, реагирующий на изменение какого-либо параметра: так называемый чувствительный элемент, или датчик;

- устройство для передачи импульса от датчика к исполнительному или регулирующему органу (зачастую импульс усиливается посторонним источником энергии – специальным усилителем);

- исполнительный или регулирующий орган, изменяющий режим горения топлива или питания котла водой.

Чаще всего усилители конструктивно бывают выполнены заодно с исполнительными механизмами, которые называются сервомоторами.

Все вспомогательные котельные установки промысловых судов последних лет постройки оборудованы средствами автоматизации процессов питания и горения.

На некоторых судах предусмотрена еще автоматическая защита, т. е. отключение котельной установки, когда некоторые параметры становятся предельными. Например, на БКРТ типа «Наталья Ковшова» имеется защита, отключающая котел при превышении предельного давления пара, предельного уровня воды, при отсутствии воздуха, срыве факела в топке и исчезновении напряжения в сети автоматики.

Чувствительные элементы (датчики) в системах автоматического регулирования и защиты реагируют на изменение уровня, давления, температуры и других параметров.

На рис. 9 показаны некоторые виды датчиков. В схеме чувствительного поплавкового элемента уровня (рис. 9, а) поплавок 1 выполняют в виде пустотелого шаровидного тела.

а – поплавкового типа; б – мембранного типа; в – сильфонного типа

Своими патрубками датчик соединен с барабаном котла. При изменении уровня воды в котле перемещается стержень 2, который через сервомотор открывает или закрывает клапан, расположенный на питательной магистрали.

На рис. 9, б показана схема мембранного чувствительного элемента давления. Мембрана 3 представляет собой диск из эластичного материала, зажатый по окружности между половинками корпуса 6. В средней части мембрана зажата между двумя алюминиевыми дисками 5, к которым крепится подвижный шток 2. Полость A, соединенная с паровым пространством котла, герметична, а усилие давления на мембрану уравновешивается пружиной 1. Во избежание провисания и перекосов диски подвешены на нити 4, которая компенсирует вес подвижных частей мембран.

Такие датчики используются в системах автоматического регулирования горения и автоматической защиты по предельному давлению пара.

Регулирование горения производится следующим образом. Предположим, что давление пара в котле снизилось. Мембрана в этом случае переместится вправо, а шток 2 воздействует на два клапана, один из которых увеличит подачу мазута к форсунке, а другой увеличит подачу пара к турбине, вращающей котельный вентилятор. В результате в котел будет поступать больше топлива и воздуха. Горение станет более интенсивным, давление пара возрастет.

Чувствительный элемент датчика температуры сильфонного типа изображен на рис. 9, в. Датчики такого типа устанавливают, например, в системах автоматического регулирования температуры мазута.

Термобаллон 1, заполненный определенным количеством легкоиспаряющейся жидкости 2, помещается в мазут. Над уровнем жидкости в термобаллоне всегда имеется паровое пространство 3. При повышении температуры мазута давление в термобаллоне увеличивается. Увеличение давления по капиллярной трубке 4 передается в полость под кожухом 5. В результате подвижный торец 6 сильфона 7 перемещается вниз, а шток 9 воздействует на клапан, установленный в паровой магистрали подогревателя. Вследствие этого начинает уменьшаться количество пара, отводимого на подогреватель, и температура мазута понижается. При падении температуры мазута ниже нормы шток перемещается в исходное положение под действием пружины 8.

Датчиком в системах автоматической защиты по срыву факела в топке является фотоэлемент.

Обслуживание паровых котлов

Обслуживание паровых котлов, установленных на судах промыслового флота, регламентировано заводскими инструкциями и правилами обслуживания паровых котлов на судах флота рыбной промышленности России. В этих правилах подробно освещены все вопросы эксплуатации судовых котлов при различных условиях работы. Практика показывает, что в большинстве случаев аварии котлов бывают результатом нарушения обслуживающим персоналом правил технической эксплуатации. Ниже приводятся основные требования по обслуживанию судовых паровых котлов.

Подготовка котла к действию. При подготовке парового котла к действию необходимо прежде всего произвести тщательный внутренний осмотр топки и газоходов, чтобы убедиться в отсутствии каких-либо посторонних предметов. Затем следует осмотреть котел снаружи: воздушные краники 7 (см. рис. 8) должны быть открыты, клапаны нижнего 11 и верхнего 2 продувания – закрыты, водоуказательный прибор 8 включен. После этого проверяют систему питания котла и котельные вентиляторы: в соответствии с указаниями заводской инструкции котел заполняется водой до нижней отметки на водоуказательном стекле; воздух, вытесняемый водой, будет выходить через воздушный кран 7. Включают котельный вентилятор и вентилируют топку для удаления скопившихся газов.

Растопка котла и подъем пара. Включают топливный насос и зажигают форсунку запальным факелом на металлическом прутке длиной не менее 1 м или электровоспламенителем. Регулируют подачу воздуха и топлива так, чтобы иметь устойчивый, не отрывающийся от форсунки факел. После того как котел нагреется и из воздушного крана выйдет весь воздух и начнет выходить пар, воздушный кран закрывают. С начала растопки котла устанавливают контроль за уровнем воды в нем, периодически продувая водоуказательные стекла 8 (см. рис. 8). Подъем пара считается законченным, когда в котле будет достигнуто рабочее давление. Время подъема пара определяется инструкцией по эксплуатации, которой следует руководствоваться. При достижении рабочего давления пара нужно проверить действие предохранительных клапанов, водоуказательных стекол и средств питания.

Чтобы включить котел в магистраль, следует сначала лишь слегка приоткрыть стопорный клапан, а затем, постепенно прогревая главный паропровод, медленно и осторожно открыть клапан на необходимую величину.

Уход за котлом во время эксплуатации. Во время работы котла в нем необходимо поддерживать постоянное давление пара, постоянный уровень воды и бездымное горение в топке.

Давление пара в котле измеряют манометром 3. Не следует допускать снижения давления пара более чем на 5 % нормального. Если давление пара в котле возрастает, необходимо своевременно уменьшить интенсивность горения, чтобы избежать излишних подрывов предохранительных клапанов и подпитать котел водой. Уровень воды в водоуказательных приборах должен равномерно колебаться около отметки «Рабочий уровень». Не допускается отклонение за пределы допустимых высшего и низшего уровней, отмеченных на водоуказательных приборах. Утечка воды и превышение наибольшего уровня недопустимы, так как в первом случае оголяются и перегреваются поверхности нагрева, что приводит к повреждению котла, а во втором случае уменьшается зеркало испарения и вода попадает в паропроводы. О качестве горения в топке судят по цвету пламени и дыма: признаком хорошего горения топлива служит соломенно-желтый цвет пламени.

Во избежание засорения подводящих каналов во время каждой вахты продувают водоуказательные стекла. Для очистки поверхностей зеркала испарения от грязи и масла клапаном 2 (см. рис. 8) производят верхнее продувание котла. Для удаления шлама, скопившегося в нижнем барабане, с определенной периодичностью, указанной в инструкции по обслуживанию котла, клапаном 11 производят нижнее продувание.

При стоянке судна в течение 1-2 сут главные котлы не выводят из действия, а переводят на режим поддержания пара, который характеризуется ослабленным горением топлива при избыточном давлении в котле без расходования пара. При этом в работе оставляют одну форсунку.

Прекращение действия котла. Порядок прекращения действия котлов следующий:

- закрывают стопорный клапан и выключают форсунки, одновременно снижая частоту вращения вентилятора;

- останавливают топливный насос и выключают подогреватели топлива;

- подпитывают котел и останавливают питательный насос;

- выключают котельные вентиляторы.

Не ранее чем через 2 ч после выключения форсунок начинают постепенно снижать давление пара; одновременно делают верхнее продувание. Затем в течение нескольких часов сливают воду.

Если котел выводится из действия на срок свыше 30 сут, то после спуска воды его тщательно подсушивают жаровнями с древесным углем и плотно закрывают все клапаны, лазы и горловины. Для поглощения влаги устанавливают противни с негашеной известью, хлористым кальцием или силикагелем. Поверхности нагрева со стороны огня смазывают малосернистым мазутом.

Особенности обслуживания автоматизированных котлов. Перед разводкой огня в котле все регуляторы автоматики устанавливают в положение «Ручное управление» и подготовляют котел к действию, как было описано выше. Затем установкой соответствующих выключателей и переключателей в рабочее положение включают систему автоматического управления. Происходит воспламенение топлива и начинается подъем пара. В этот период проверяют действие отдельных элементов системы автоматического регулирования и при необходимости осуществляют их подрегулировку.

Во время работы котла кроме выполнения рассмотренных ранее операций периодически проверяют визуально состояние систем автоматики. Перед выключением котельной установки регулирующие устройства переводят на ручное управление и в указанной выше последовательности выводят котел из действия.

Учет расхода топлива. Расход жидкого топлива учитывает старший механик ежедневно по Топливные системы судов морского флотарасходным цистернам или измерительным приборам и проверяет по остаткам в цистернах основного запаса. Данные о фактическом расходе топлива регулярно заносятся в машинный вахтенный журнал. Кроме того, ежедекадно производится замер остатков топлива во всех хранилищах, а один раз в месяц составляется акт о наличии топлива на первое число месяца, следующего за отчетным.

Техника безопасности при обслуживании котельных установок. К обслуживанию паровых котлов допускаются лица не моложе 18 лет, прошедшие медицинское освидетельствование и имеющие удостоверение о сдаче экзаменов по техминимуму. Обслуживающий персонал котельной установки должен иметь соответствующую спецодежду и обувь на кожаной подошве (во избежание скольжения).

В котельном отделении должен быть отдельный независимый выход на палубу. Котлы, дымоходы и паропроводы изолируют, чтобы предохранить работающих от ожогов и от излучения тепловой энергии. Водоуказательные приборы и манометры должны быть хорошо освещены и видны с поста управления котлом. На шкале манометра красной чертой отмечается допустимое рабочее давление пара в котле.

Перед зажиганием форсунок необходимо тщательно провентилировать топку. При поднесении к форсунке факела или электрозапальника котельный машинист во избежание ожогов должен стоять сбоку от котла.

При авариях котельной установки личный состав должен принять все меры к немедленному устранению повреждений.

Запрещается при нахождении котла под парами выполнять на нем ремонтные работы, связанные с ударами, сверлением отверстий, сваркой и т. д. Перед выполнением ремонтных работ на всех опасных местах обязательно следует вывешивать плакаты и предупредительные надписи, указывающие безопасные методы работы.

Одним из основных требований правил техники безопасности является соблюдение чистоты и порядка в машинно-котельном отделении. Грязь, разбросанный инструмент, беспорядок, загромождение проходов нередко служат причиной несчастных случаев.

Сравнительная эксплуатационная оценка паровых котлов. К судовым котлам предъявляется ряд требований. Они должны отличаться высокой надежностью, т. е. обеспечивать выдачу пара определенных параметров при различных условиях (при качке, крене, дифференте, при резких изменениях режима работы судна или его технологического цеха и т. д.). Котлы должны иметь простую и удобную в обслуживании конструкцию, а также высокую экономичность при минимальных возможных габаритах и массе. Они должны обеспечивать быструю готовность к действию и быть безопасными в работе.

Наиболее полно этим требованиям отвечают водотрубные вертикальные котлы. Это обусловлено следующими их преимуществами.

1 Время подъема пара (обеспечения готовности к действию) у водотрубных котлов составляет 1-2 ч и меньше, причем благодаря эластичности водогрейных труб быстрота проведения этой операции не отражается на плотности и прочности соединений.

В то же время жесткость конструкции огнетрубных котлов не допускает резких тепловых изменений, вследствие чего подъем пара в главных огнетрубных котлах длится 10-12 ч (иногда более – в зависимости от размеров котла), а во вспомогательных котлах – 3-4 ч.

2 Водотрубные котлы значительно легче огнетрубных, проще по конструкции и менее сложны в изготовлении. Кроме того, водотрубные котлы занимают меньше места и их легче разместить в машинно-котельном отделении.

3 Водотрубные котлы менее опасны при взрыве, чем огнетрубные.

4 Водотрубные котлы по сравнению с огнетрубными более надежны в условиях качки, крена и дифферента, так как вероятность оголения мест входа водогрейных труб в пароводяные барабаны у водотрубных котлов меньше, чем вероятность оголения потолка огневой камеры у огнетрубных котлов.

Кроме того, в водяном пространстве пароводяных барабанов некоторых водотрубных котлов устанавливают поперечные перегородки, препятствующие перемещению массы воды в условиях бортовой качки и крена, если котел установлен поперек судна.

5 Масса воды в водотрубных котлах в 5-10 раз меньше, чем в огнетрубных. Малое водосодержание водотрубных котлов сокращает время на подъем паров и их остановку.

Для обеспечения надежной работы котел снабжают системой автоматического регулирования уровня воды; следует иметь в виду, однако, что средства автоматизации на большинстве промысловых судов требуют постоянного наблюдения и обслуживания. В частности, при качке возможно периодическое ложное срабатывание поплавковых автоматов питания, которые обеспечивают постоянный уровень воды во вспомогательных котлах.

6 С другой стороны, малое водосодержание водотрубных котлов является их недостатком, так как при резком изменении режима работы судна или его технологического цеха в водотрубных котлах происходят сильные колебания давления пара.

У огнетрубных котлов отсутствует этот недостаток, они отличаются большой аккумулирующей способностью, т. е. создают большой запас теплоты в воде, благодаря чему обеспечивают малые изменения давления пара и уровня воды даже при резких колебаниях погрузки, что очень важно для таких судов, как Морские буксирные суда, классификация и видыбуксиры или траулеры.

7 Водотрубные котлы предъявляют более высокие требования к качеству питательной воды, чем огнетрубные. Это обстоятельство послужило одной из причин установки на многих дизельных танкерах вспомогательных огнетрубных котлов, в водяное пространство которых не исключено попадание нефтепродуктов, разогреваемых паром из котлов.

Судовые паровые турбины

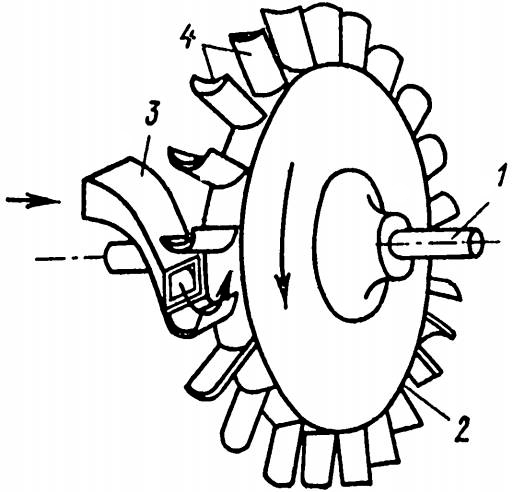

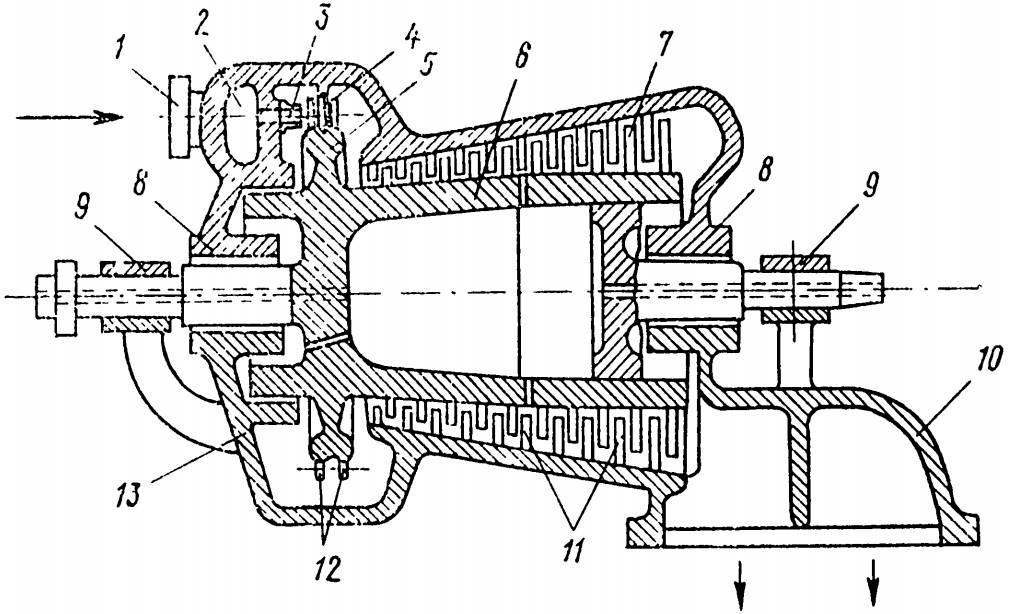

Устройство и принцип действия турбины. На рис. 10 приведена схема устройства паровой турбины.

Диск 2 с рабочими лопатками 4 установлен на валу 1. Пар подводится через сопло 3. Струя пара, выходя из сопла, давит на внутреннюю поверхность лопаток и передает диску свою энергию, в результате чего диск получает вращение.

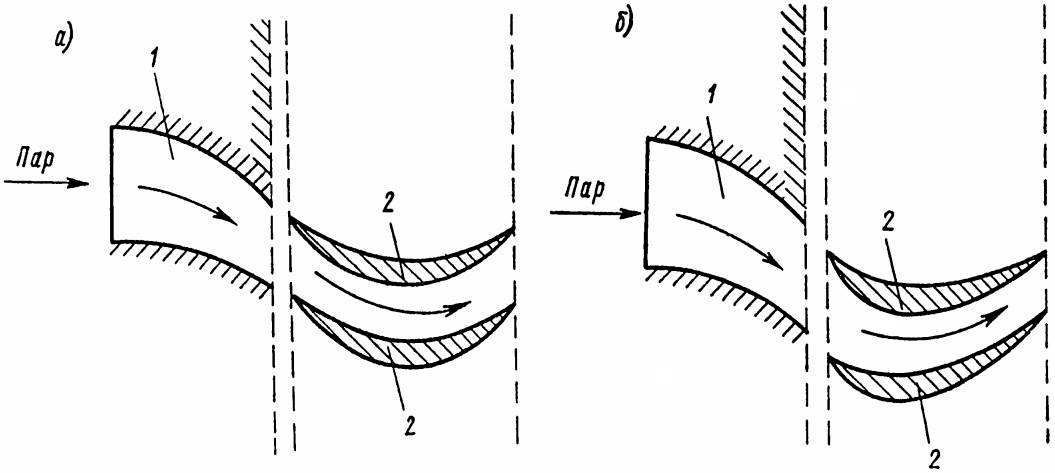

Процессы в соплах и на лопатках турбин. В зависимости от принципа работы лопаток турбины разделяются на активные и реактивные.

На рис. 11 дана схема работы пара в активной турбине.

а – на лопатках активной турбины; б – на лопатках реактивной турбины

Такая турбина имеет суживающееся сопло 1 и симметрично установленные лопатки 2. Канал между лопатками имеет постоянное сечение. При проходе через неподвижное суживающееся сопло скорость пара увеличивается, а давление уменьшается, т. е. потенциальная энергия превращается в кинетическую. Таким образом, в межлопаточное пространство турбины пар будет поступать с малым давлением и большой скоростью. Двигаясь в межлопаточном пространстве по окружности профиля лопатки, частицы пара давят на нее и смещают, а против сопла оказывается следующая лопатка.

Такое действие струи пара на лопатку называется активным. В этом случае в неподвижных соплах происходит преобразование потенциальной тепловой энергии в кинетическую, а на подвижных лопатках только дальнейшее преобразование кинетической энергии в механическую работу; потенциальная энергия в кинетическую на лопатках не преобразуется.

Схема работы пара в реактивной турбине приведена на рис. 11, б. Лопатки 2 такой турбины установлены не симметрично, канал между ними имеет суживающееся сечение; сопло 1 – также суживающееся.

При проходе пара через сопло, так же как в активной турбине, потенциальная энергия пара превращается в кинетическую:

- давление падает;

- скорость возрастает.

Но в отличие от активной турбины на лопатках реактивной турбины скорость пара продолжает увеличиваться из-за того, что канал между лопатками суживается. Пар сходит с лопаток с увеличивающейся скоростью; в результате появляется реактивная сила.

Следовательно, превращение потенциальной энергии в кинетическую в такой турбине осуществляется не только в неподвижных соплах, но и на подвижных лопатках. В сущности, такая турбина работает по активно-реактивному принципу.

Отношение количества тепла, преобразованного в кинетическую энергию на рабочих лопатках, ко всему использованному теплу называется степенью реактивности. Турбины, у которых степень реактивности не меньше 0,5, принято называть реактивными.

Классификация паровых турбин. Судовые паровые турбины различаются по следующим признакам.

По назначению – главные, предназначенные для обеспечения скорости движения судна, и вспомогательные – для привода вспомогательных механизмов машинно-котельного отделения (насосов, генераторов и т. д.).

По числу ступеней – одноступенчатые и многоступенчатые. Ступенью турбины называется совокупность венца сопл или направляющих лопаток и венца рабочих лопаток. Одноступенчатые турбины имеют небольшую мощность и применяются только как вспомогательные. Современные главные турбины всегда многоступенчатые, причем число ступеней исчисляется несколькими десятками.

По способу действия пара – активные, реактивные и активно-реактивные. У активно-реактивных турбин часть ступеней работает по активному принципу, а часть – по реактивному.

Если при проходе пара через несколько ступеней понижается его скорость, такая турбина называется турбиной со ступенями скорости; если понижается давление, турбина будет иметь ступени давления.

По направлению вращения вала – турбины переднего хода (ТПХ) и турбины заднего хода (ТЗХ).

По давлению рабочего пара – турбины высокого давления (ТВД), среднего давления (ТСД) и низкого давления (ТНД). Обычно отдельные ТВД, ТСД и ТНД составляют один турбинный агрегат, где пар последовательно расширяется.

По давлению выпуска отработавшего пара – турбины конденсационные и с противодавлением. У конденсационных турбин весь отработавший пар отводится в конденсатор, где конденсируется и в виде питательной воды подается в котел. В конденсационной турбине можно достичь наибольшей экономичности, так как в конденсаторе поддерживается глубокий вакуум, позволяющий получить дополнительное расширение пара и преобразовать выделяющуюся при этом теплоту в механическую работу. Все главные судовые турбины и турбины электрогенераторов являются конденсационными. Турбины же вспомогательных механизмов, как правило, выполняются с противодавлением, т. е. давление отработавшего пара у них выше атмосферного (1-3 кгс/см2). Это объясняется тем, что при малой степени расширения турбины получаются небольших размеров, компактными, простыми по устройству и обслуживанию. Малая же экономичность существенной роли не играет, так как мощность таких турбин, а значит, и расход пара в них невелики. Кроме того, отработавший пар от вспомогательных механизмов отводится на подогрев питательной воды котлов, что несколько повышает экономичность всей паротурбинной установки.

Основные части и узлы турбины. К основным деталям паровой турбины прежде всего следует отнести направляющие аппараты и рабочие лопатки.

Направляющие аппараты активных турбин называются соплами. В реактивных турбинах сопл не имеется, их роль выполняют направляющие лопатки, в которых происходит частичное расширение пара. Совокупность направляющих аппаратов и рабочих лопаток образует проточную часть турбины.

В активных турбинах рабочие лопатки крепят к одному или нескольким специальным дискам, составляющим с валом одно целое, или насаживают на вал. В реактивных турбинах рабочие лопатки обычно устанавливают и укрепляют на окружности гладкого или ступенчатого барабана.

Совокупность вращающихся частей турбины образует ротор. Наличие барабанного ротора является характерным конструктивным признаком реактивной турбины. Наличие дискового ротора присуще активной турбине. Сочетание барабана и дисков служит характерным конструктивным признаком смешанной активно-реактивной турбины.

Корпус и совокупность всех неподвижных частей турбины, находящихся в корпусе, образуют статор.

Корпус турбины предназначен для:

- размещения ротора;

- отделения проточной части турбины от наружной атмосферы;

- обеспечения прохождения пара в турбине по заданному пути;

- и для укрепления неподвижных деталей турбины.

В корпусах активных турбин закреплены сопла первых ступеней, сопловые сегменты и установлены диафрагмы, отделяющие ступени давления одну от другой. В диафрагмах устроены сопла промежуточных ступеней.

В местах выхода вала из корпуса турбины для уменьшения потерь пара и для предотвращения засоса воздуха внутрь турбины устанавливают наружные уплотнения.

Каждую турбину снабжают двумя опорными и одним упорным подшипниками. Опорные подшипники воспринимают вес ротора, а также радиальные силы, действующие со стороны ротора. Упорные подшипники служат для восприятия осевых усилий.

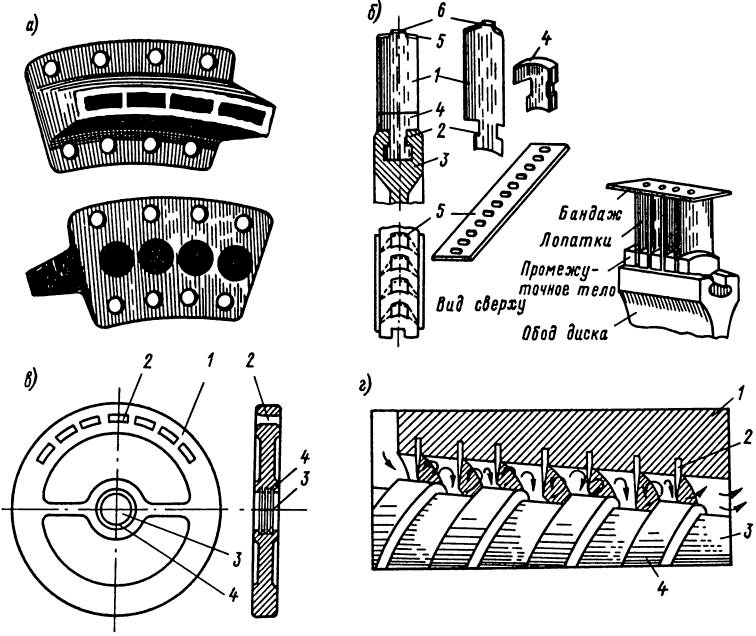

Основные детали паровых турбин показаны на рис. 12.

а – сопла; б – лопатки и метод их крепления; в – диафрагма; г – схема работы лабиринтового уплотнения

Для преобразования потенциальной энергии пара в кинетическую и направления парового потока на рабочие лопатки служат сопла. У вспомогательных турбин иногда устанавливают отдельно изготовленные сопла, но обычно они объединяются в так называемые сопловые сегменты. Литой сопловой сегмент первой ступени турбины изображен на рис. 12, а.

Сопла могут располагаться по всей окружности и на части ее. В первом случае пар поступает сразу на все рабочие лопатки, – такой впуск пара называется полным, во втором случае только на часть рабочих лопаток, – такой впуск пара называется парциальным.

Устройство рабочих лопаток активной турбины и их крепление на диске показано на рис. 12, б. Стальная лопатка 1 закреплена хвостом 2 в ободе диска 3. Между лопатками помещены вставки 4. Лопатки снабжены выступами 6, на которые надевают стальную ленту – бандаж 5, скрепляющую верхние концы лопаток. После того как бандаж будет надет, выступы 6 расклепывают.

В активных турбинах каждый диск с лопатками вращается в особой камере, отделенной посредством диафрагмы, в которой устанавливаются промежуточные сопла. Простейшая диафрагма с парциальным впуском пара изображена на рис. 12, в. Она представляет собой плоский диск 1 с ободом, которым диафрагма крепится в корпусе турбины. На части окружности обода сделаны промежуточные сопла 2. Чтобы вал турбины мог проходить сквозь диафрагму, в ней сделано отверстие 3. Для уменьшения протечек пара между валом и диафрагмой в последней имеется уплотнение 4.

Уплотнения в турбинах применяют в основном двух типов:

- угольные (у вспомогательных турбин);

- и лабиринтовые (у главных).

Основная идея устройства как угольного, так и лабиринтового уплотнения заключается в том, что пар пропускается через ряд малых зазоров, за каждым из которых следует относительно большая камера.

Схема лабиринтового уплотнения турбины показана на рис. 12, г. На валу 3 ротора имеются кольцевые выступы 4. В корпусе 1 турбины установлены гребни уплотнения 2. Между гребнями и выступами, а также между гребнями и впадинами имеются малые зазоры. При проходе через зазоры пар подвергается мятию (дросселируется), т. е. теряет часть давления и приобретает некоторую скорость. Далее, попав в камеру за зазором, пар теряет скорость, так как энергия затрачивается на вихревые движения. В результате ряда таких расширений пара в зазорах и завихрений в камерах (показаны на рисунке стрелками) давление пара падает до наружного давления, удельный объем значительно увеличивается, а скорость все время то повышается, то падает почти до нуля. Благодаря этому утечка пара через уплотнение очень незначительна. Для более интенсивного гашения скорости зазоры располагают так, чтобы пар, переходя из одного зазора к другому, менял направление движения.

Местоположение основных деталей можно рассмотреть на примере активно-реактивной турбины, упрощенная конструктивная схема которой представлена на рис. 13.

Ротор турбины состоит из барабана 6, на котором установлено десять рядов реактивных лопаток 7, и диска 5 с двумя рядами активных лопаток 12. Статор турбины в данном случае состоит из корпуса 13, сопловой коробки с соплами 3, диафрагмы 4, направляющих лопаток 11 и концевых уплотнительных коробок 8.

Ротор в корпусе установлен на опорных подшипниках 9.

Двухвенечный диск 5 с диафрагмой 4 образует двухступенчатую активную часть турбины, а десять рядов рабочих лопаток с направляющими лопатками – десятиступенчатую реактивную часть турбины.

Свежий пар по патрубку 1 подводится в сопловую камеру 2. Отработавший пар выходит через патрубок 10.

Турбозубчатые агрегаты морских судов. Паровая турбина по принципу работы нереверсивна. Поэтому на одном валу с главными турбинами переднего хода устанавливаются турбины заднего хода. Они обычно рассчитаны на мощность, составляющую 40-50 % мощности переднего хода, размещаются в одном корпусе с турбинами переднего хода и имеют небольшое число ступеней (две-четыре), так как к ним не предъявляются требования высокой экономичности.

В связи с тем что частота вращения гребных винтов на морских судах составляет 75-200 об/мин, а частота вращения судовых турбин 3 000-9 000 об/мин, между турбиной и гребным валом устанавливают зубчатую передачу (редуктор). Чаще всего используются двухступенчатые редукторы с передаточным числом до 160. Зубчатые колеса редукторов имеют шевронные зубья, что обеспечивает большую:

- плавность зацепления;

- бесшумность;

- прочность;

- и уравновешивание осевых усилий.

Такие редукторы отличаются высоким КПД, иногда превышающим 98 %, и большой надежностью.

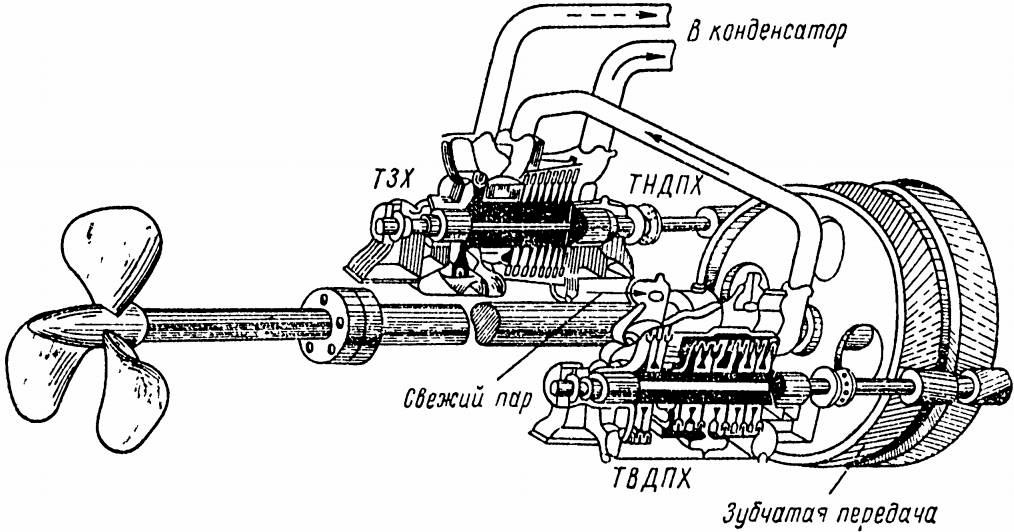

Главная турбина и зубчатый редуктор вместе составляют агрегат, называемый Главные турбозубчатые агрегаты ГТЗАглавным турбозубчатым (сокращенно ГТЗА).

Схема двухкорпусного турбозубчатого агрегата показана на рис. 14.

ГТЗА состоит из:

- двух турбин переднего хода – высокого и низкого давления (ТВД ПХ и ТНД ПХ);

- и турбины заднего хода (ТЗХ), расположенной в корпусе турбины низкого давления переднего хода.

При работе на передний ход свежий пар последовательно расширяется в турбинах, как показано сплошными стрелками; при работе на задний ход пар поступает в ТЗХ. Отработавший пар из ТНД ПХ и из ТЗХ выходит в конденсатор.

Турбины передают мощность гребному винту через зубчатую передачу.

Сравнительная характеристика паровых турбин. Паровые турбины имеют ряд преимуществ, благодаря которым энергетические установки с ГТЗА получают распространение и являются перспективными для крупнотоннажных судов.

Это следующие преимущества:

- большая экономичность: КПД современных судовых паротурбинных установок составляет 27-33 % (напомним, что КПД установок с паровыми машинами составляет 10-12 %);

- большой срок службы, высокая степень надежности и удобство обслуживания;

- меньшие вибрации, передаваемые корпуса судна, благодаря отсутствию кривошипно-шатунного механизма;

- высокая частота и легкая заглушаемость шума, возникающего во время работы турбины;

- возможность развивать большую мощность в одном агрегате (мощность современных судовых турбин достигает 60 000 кВт);

- компактность и малый вес;

- способность выдерживать большие перегрузки в течение длительного времени, что имеет особое значение при плавании в узкостях, вблизи берегов во время шторма и т. д.

Недостатком паровых турбин как судовых двигателей является то, что они нереверсивны, и для вращения вала в обратную сторону необходима специальная турбина заднего хода. Кроме того, из-за наличия значительного момента инерции вращающихся частей ГТЗА реверс занимает относительно много времени (до 80 с). Сравнительно медленный реверс существенно снижает маневренные качества турбинных судов с зубчатой передачей. К тому же турбина вообще не допускает быстрого изменения режима работы, так как оно связано с изменением температуры деталей проточной части. При быстром изменении режима неизбежно возникновение опасных тепловых напряжений. Кроме того, турбоагрегат не допускает длительной работы задним ходом (не более 30 мин) из-за нагрева лопаток ступеней переднего хода под воздействием теплоты, в которую переходит работа вихревого движения пара, заполняющего турбины.

Следует отметить, что кратковременность заднего хода и длительность реверса не имеют в настоящее время существенного значения, так как на современных судах устанавливают Управление установкой с винтом регулируемого шагавинты регулируемого шага (ВРШ), поворотом лопастей которых можно изменить как режим, так и направление движения судна.

Длительность подготовки ГТЗА к пуску с его опробованием, зависящая от размеров турбин и от параметров пара, устанавливается инструкцией завода-изготовителя; она может составлять от 30 мин до 2 ч.

Повышение частоты вращения турбин с момента их пуска до 50 % от номинальной происходит относительно быстро, дальнейшее же ее повышение до полной должно происходить в течение 8-12 мин.

На современных паротурбинных судах обычно предусматривают дистанционное управление ГТЗА. Основные устройства для управления ГТЗА, котельной установкой и вспомогательными механизмами сосредоточены в центральном посту управления (ЦПУ), который размещен в машинном отделении. На мостике судна расположен пост управления ГТЗА через ЦПУ.

Техника безопасности при эксплуатации турбин. Гарантией безопасной работы ГТЗА, механизмов и паропроводов, обслуживающих агрегат, является их хорошее техническое состояние. Перед нагреванием и пуском агрегата внимательно осматривают системы паропроводов, механизмы и арматуру, установленную на трубопроводах, турбине и редукторе. При этом необходимо строго соблюдать инструкцию завода-изготовителя и Правила технической эксплуатации судовых паровых турбин по подготовке турбины к действию, прогреванию, пуску и обслуживанию при эксплуатации. Так, при прогревании паропроводов соблюдаются все меры предосторожности, обусловливающие равномерный и плавный прогрев труб во избежание:

- нарушения фланцевых соединений;

- появления гидравлических ударов;

- трещин и разрывов;

- попадания воды в проточную часть турбины и т. д.

Важное значение для создания нормальных условий работы персонала имеет поддержание необходимой температуры и вентиляции машинно-котельного отделения, особенно при плавании в южных широтах и тропиках. Система вентиляции должна быть исправной, полностью обеспечивать многократный обмен воздуха и поддерживать заданную температуру.