Судовые водоопреснительные установки используются на судах для очистки морской воды и обеспечения питьевой водой экипажа.

Наиболее лучшие судовые опреснительные установки обычно отличаются высокой производительностью, эффективностью очистки и надежностью. Некоторые из популярных производителей судовых опреснительных установок включают:

- Alfa Laval;

- Evac;

- Hatenboer-Water;

- Wärtsilä и другие.

Перед выбором установки рекомендуется обратить внимание на пропускную способность, энергоэффективность, степень очистки и надежность работы оборудования.

Способы опреснения морской воды

Судовые Судовые водоопреснительные установки, виды и особенности эксплуатацииводоопреснительные установки предназначены для получения пресной воды из морской и удовлетворения ею всех судовых нужд.

Существуют следующие способы опреснения морской воды:

- химический;

- вымораживанием;

- электрохимический;

- дистилляции;

- и методом обратного осмоса или ультрафильтрацией.

Химический способ опреснения основан на образовании нерастворимых соединений основных солевых компонентов морской воды и выпадании их в осадок. Он не получил распространения, так как основным элементом, пригодным для осаждения соединений натрия и хлора, является серебро. Это делает химический способ опреснения экономически невыгодным.

Опреснение вымораживанием заключается в том, что при медленном замораживании соленой воды лед становится пресным. Таким способом можно получать пресную воду с содержанием солей 500-1 000 мг/л. Однако из-за сложности и больших габаритных размеров оборудования указанный способ также распространения не получил.

Электрохимический способ опреснения основан на принципе удаления анионов и катионов из камер обессоливания под действием электрического поля. Работа электрохимических опреснителей эффективна при опреснении слабосоленых вод, солесодержание которых должно быть снижено с 5 000-10 000 мг/л до 500-1 000 мг/л. Поэтому широкого использования на судах они не получили.

Опреснение методом обратного осмоса состоит в том, что некоторые специально обработанные пленки под давлением около 10 МПа пропускают молекулы воды, а ионы, растворимых солей задерживают. Недостаток этого способа – малый срок службы указанных пленок.

На промысловых судах самое широкое распространение получил способ Технико-экономическая эффективность опреснения и выбор типа опреснительной установки на суднеопреснения морской воды при помощи дистилляции. Морскую воду кипятят и выпаривают в испарителе с последующей конденсацией полученного пара. Опреснение воды способом дистилляции позволяет получить дистиллят с содержанием солей 0,5-2 мг/л. Основным недостатком указанного способа является относительно большой расход тепла.

В зависимости от назначения на судах различают следующие виды воды:

- питьевую для питья и приготовления пищи;

- мытьевую для умывальников, душевых, прачечных;

- питательную для питания паровых котлов;

- и техническую для охлаждения судовых двигателей.

Качество воды зависит от количества и свойств различных примесей, содержащихся в ней. Основными показателями, характеризующими качество воды, являются содержание хлоридов и жесткость.

Пресная вода хранится на судне в специальных емкостях (цистернах). Она должна быть пригодной для употребления без какой-либо обработки, кипячения и фильтрации. Соленость питьевой воды должна быть в пределах 30-60 мг/л. Минимальная норма расхода питьевой и мытьевой воды на одного человека составляет соответственно 40 и 60 л в сутки.

Водоопреснительные установки

На судах промыслового флота установлены дистилляционные опреснительные установки различных типов, которые можно классифицировать по следующим основным признакам:

- по давлению в корпусе испарителя – избыточного, атмосферного давления и вакуумные;

- по способу регенерации тепла в испарителе – компрессионные, или регенеративные, и ступенчатые;

- по связи с работой судовой силовой установки – автономные, неавтономные и утилизационные. Автономные водоопреснительные установки имеют отдельные системы и механизмы, обеспечивающие их эксплуатацию. Неавтономные водоопреснительные установки в своей работе связаны с механизмами и устройствами, обслуживающими главный двигатель. В утилизационных водоопреснительных установках используют бросовое тепло охлаждающей воды дизелей или тепло отработавшего пара;

- по кратности испарения – одно- и двукратного испарения. В первом случае морская вода испаряется один раз, во втором – первичный дистиллят с повышенной соленостью испаряется повторно;

- по кратности питания – одно- и двукратного питания. Двукратное питание используется в двухступенчатых установках.

Российские судовые водоопреснительные дистилляционные установки делятся на следующие типы:

- тип П – паровые батарейные;

- тип М – паровые мгновенного испарения;

- тип Д – утилизационные, использующие тепло охлаждающей воды дизелей. Они могут также работать на паре.

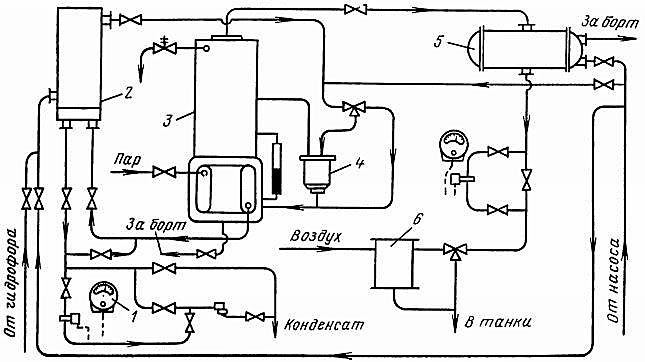

Схема водоопреснительной установки избыточного давления, распространенная на судах промыслового флота, дана на рис. 1.

Она состоит из:

- испарителя ИВС-3 производительностью 10 т/сут;

- трубчатого конденсатора ХВ-3,5 с поверхностью охлаждения 3,82 м2;

- змеевикового водоподогревателя;

- регулятора уровня;

- аэратора;

- соленомеров и трубопроводов с запорной арматурой.

Во время работы опреснительной установки насос забортной воды, расположенный в машинном отделении, подает забортную воду в водоподогреватель 2 и в конденсатор 5, от которого она отводится за борт. Из водоподогревателя горячая забортная вода поступает в испаритель 3 через поплавковый регулятор 4, поддерживающий в испарителе определенный уровень. Поплавковый регулятор установлен таким образом, что при выходе его из строя он может быть отключен на ремонт, а питательная вода в испаритель будет поступать по обводному трубопроводу. Системой предусмотрено питание испарителя от гидрофора забортной воды через водоподогреватель 2, а также подача воды в испаритель от насоса забортной воды, минуя водоподогреватель.

Для обеспечения испарения воды в испаритель подается греющий (первичный) пар с номинальным давлением 0,3 МПа. Проходя по трубчатым змеевикам, первичный пар отдает свое тепло воде, находящейся в испарителе, в результате чего она нагревается и кипит. Образовавшийся вторичный пар с давлением 0,04-0,06 МПа по отводящему паропроводу поступает в конденсатор 5, конденсируется и через аэратор 6 (или минуя его) стекает в сборную цистерну (или бак). Аэратор заполняется березовым углем и служит для фильтрации дистиллята и насыщения его воздухом, подаваемым специальным вентилятором.

Отработавший пар из испарителя направляется в змеевики водоподогревателя, а из него в конденсатор Судовые котлы и котельные установкикотельной установки и далее в теплый ящик (на схеме не показаны).

В процессе работы испарителя соленость воды (рассол) в нем повышается, что увеличивает соленость получаемого (из вторичного пара) дистиллята и вызывает повышенное отложение накипи на греющих змеевиках. Поэтому испаритель необходимо продувать за борт, поддерживая соленость рассола в пределах 60 000-70 000 мг/л. Для постоянного контроля за соленостью дистиллята и конденсата устанавливаются соленомеры СВЭ-254 1 с датчиками и звуковой сигнализацией.

К недостаткам схем водоопреснительных установок избыточного давления относится неконтролируемая продувка рассола, в результате чего резко возрастает расход греющего пара и увеличивается интенсивность накипеобразования.

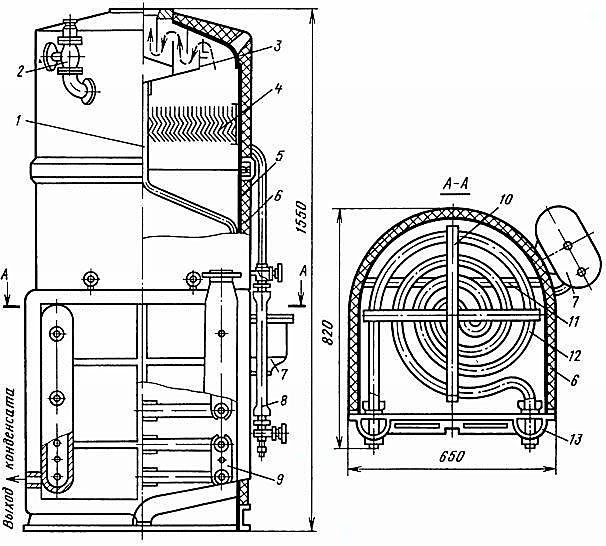

Устройство испарителя ИВС-3 (испаритель вертикальный судовой) показано на рис. 2.

Цифра 3 (в марке испарителя) обозначает поверхность нагрева в м2 (округлена до целых чисел). Испаритель состоит из медного корпуса 5. Его верхняя часть цилиндрическая, к ней приварена сферическая крышка, в которой имеется отверстие для выхода вторичного пара. В испарителе предусмотрена двухступенчатая сепарация вторичного пара. Первый сепаратор 4 жалюзийный, второй – концентрический 3, крепящийся к крышке с внутренней стороны. Для предотвращения повышения давления вторичного пара выше допустимого в верхней части испарителя установлен предохранительный клапан 2. Нижняя часть корпуса имеет полуцилиндрическую форму, переходящую в четырехугольную коробку с прямоугольным фланцем для бронзовой крышки 13, к которой крепятся красномедные змеевики 12, изогнутые в виде плоской спирали. Откидная крышка крепится к нижней части корпуса на трех петлях с заложенными в них штырями, а с фланцем корпуса она соединяется при помощи Гвозди, нагели и винты для морских деревянных судовоткидных болтов.

Снаружи к корпусу крепятся водоуказатель 8 и поплавковый регулятор уровня 7. Для предохранения змеевиков от провисания под действием собственной массы служат опорные трубки 10 и крестовина 11. Змеевики прижимаются к своим гнездам в крышке с помощью накладки 9 и болта.

Во время работы в испарителе забортная вода в нем при помощи поплавкового регулятора поддерживается на определенном уровне. Из шести змеевиков при нормальном уровне водой покрываются только три. Образовавшийся вторичный пар, проходя между змеевиками, расположенными над зеркалом испарения, подсушивается, что повышает его степень сухости. Затем пар проходит через жалюзийный и концентрический сепараторы и через отверстие в крышке отводится в конденсатор. Отделившаяся влага из концентрического сепаратора по дренажной трубке 1 стекает вниз. Такая сепарация пара позволяет получать дистиллят высокого качества с содержанием солей до 10 мг/л.

Давление первичного и вторичного пара определяется по манометрам, которые установлены соответственно на подводящем паровом трубопроводе и корпусе испарителя.

Для уменьшения потерь тепла в окружающее пространство корпус испарителя покрывается слоем изоляции 6, на которую устанавливается кожух, изготовленный из листового железа.

Кроме испарителя, в схему водоопреснительной установки входят водоподогреватель и конденсатор. Водоподогреватель служит для предварительного подогрева забортной воды, поступающей затем в испаритель.

Конструкции судовых опреснителей и характеристики опреснительных установокВ опреснительных установках применяются водоподогреватели поверхностного типа. Они состоят из корпуса, внутри которого установлен змеевик (или пучок труб) греющего пара. Забортная вода омывает его снаружи. Для подогрева забортной воды используются первичный и вторичный пар, выходящие из испарителя. Предварительный подогрев забортной воды повышает экономичность водоопреснительной установки (за счет снижения расхода первичного пара на испарение воды в испарителе).

Для уменьшения потерь тепла в окружающую среду водоподогреватель покрывается слоем изоляции, на которую устанавливается кожух из жести.

Конденсатор водоопреснительной установки служит для превращения вторичного пара в дистиллят. Используются в основном конденсаторы поверхностного типа. Конденсаторы водоопреснительных установок должны периодически проверяться на плотность вальцовочных соединений латунных труб и трубных досок, так как даже незначительные пропуски забортной воды в паровую полость резко повышают соленость получаемого дистиллята.

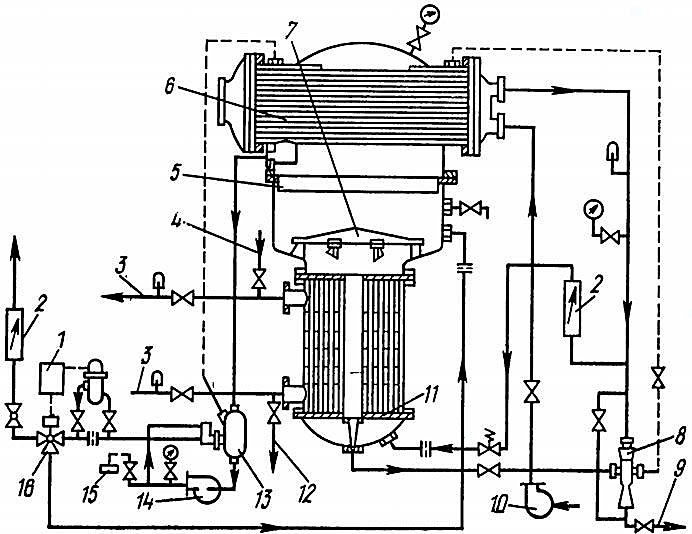

Схема утилизационной водоопреснительной установки типа Д приведена на рис. 3.

Она состоит из:

- испарителя-конденсатора;

- насоса забортной воды 10;

- воздушно-рассольного эжектора 8;

- сборника дистиллята 13;

- дистиллятного насоса 14;

- соленомера 1 с электромагнитным клапаном 16;

- трубопроводов;

- арматуры и приборов.

Во время работы водоопреснительной установки насос 10 подает забортную воду в конденсатор 6, которая, выходя из него, поступает в греющую батарею испарителя 11 и, в качестве рабочей среды, подводится к воздушно-рассольному эжектору 8. На питательном трубопроводе испарителя 11 установлен ротаметр 2, невозвратно-запорный клапан и дроссельная шайба.

Эжектор служит для удаления рассола из испарителя и паровоздушной смеси из конденсатора по трубопроводу 9 за борт и создания в корпусе испарителя-конденсатора глубокого вакуума. На трубопроводе, по которому к эжектору поступает паровоздушная смесь из конденсатора и рассол из испарителя, установлены невозвратно-запорные клапаны.

Забортная вода, поступая в испаритель, подогревается до температуры испарения за счет тепла охлаждающей воды главного двигателя, подвод и отвод которой осуществляется по трубопроводам 3. Предусмотрен также вариант работы испарителя на паре. Подвод пара и отвод конденсата производится соответственно по трубопроводам 4 и 12. В этом случае запорные клапаны на водяных трубопроводах 3 должны быть полностью закрыты.

Образовавшийся в испарителе пар поступает в конденсатор 6, встречая на своем пути отбойник 7 и проходя через сепаратор 5. Отбойник и сепаратор способствуют отделению влаги и повышению степени сухости пара. В конденсаторе пар превращается в дистиллят, стекает в сборник 13, в котором размещен поплавковый регулятор уровня. Дистиллят из сборника удаляется в водяные цистерны судна насосом 14, на нагнетательном трубопроводе которого установлены электромагнитный 16 и дроссельный клапаны, датчик соленомера 1 и ротаметр 2. При прокачке дистиллята с повышенной соленостью через дроссельную шайбу и электромагнитный клапан происходит автоматическое сбрасывание его обратно в испаритель.

Контроль за давлением в испарителе-конденсаторе осуществляется по мановакуумметру, а для предотвращения повышения давления в нем выше допустимого установлен предохранительный клапан.

Водоопреснительная установка оборудована системой световой и звуковой сигнализации, срабатывающей при:

- повышении солености дистиллята;

- переполнении дистиллятом цистерны пресной воды;

- падения давления в нагнетательном трубопроводе дистиллятного насоса (для чего служит реле давления 15).

Введение водоопреснительной установки в действие (до вывода на режим) производится вручную, после чего управление ее работой переводится на автоматический режим.

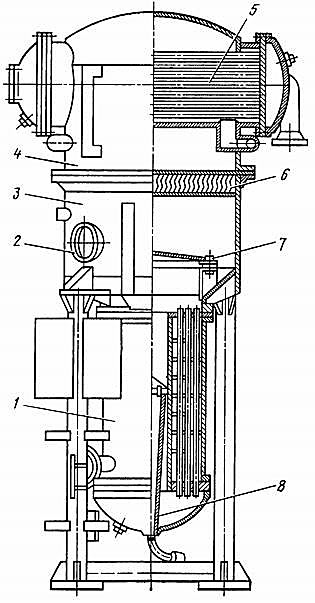

Устройство испарителя-конденсатора типа Д показано на рис. 4.

Верхняя часть цилиндрического корпуса 3 изготовлена из нержавеющей стали. В сухопарник 4 встроен двухходовой трубчатый конденсатор 5 с горизонтально установленными мельхиоровыми трубками, развальцованными в латунных трубных досках. Средняя часть корпуса, где расположены Сепарация пара в испарителях на судах морского флотажалюзийный сепаратор 6 и отбойник 7, выполнена из медноникелевого сплава. В нижней части корпуса установлена греющая батарея испарителя 1, состоящая из вертикальных мельхиоровых трубок, развальцованных в латунных трубных досках. Трубка 8, расположенная в середине пучка труб испарителя, служит для слива рассола, образующегося в процессе испарения воды и удаления его за борт с помощью воздушно-рассольного эжектора. Наблюдение за процессом испарения воды осуществляется через смотровое стекло 2.

Испаритель-конденсатор устанавливается на четыре опоры, крепящиеся к судовому фундаменту при помощи болтов.

Принцип действия испарителя-конденсатора рассмотрен выше, при описании схемы утилизационной водоопреснительной установки типа Д.

Производительность утилизационных опреснительных установок серии Д составляет 1-20 т/сут, а содержание хлоридов в получаемом дистилляте не превышает 5 мг/л.

Техническая эксплуатация водоопреснительных установок

Пуск и обслуживание водоопреснительных установок производятся в соответствии с инструкцией завода-изготовителя и Правилами обслуживания судовых вспомогательных механизмов и ухода за ними.

Перед пуском водоопреснительной установки избыточного давления следует открыть воздушные краны на:

- испарителе;

- подогревателе;

- конденсаторе;

- на трубах к манометрам и вакуумметрам;

- а также на водоуказательных приборах.

Убедившись в исправности насоса прокачивания конденсатора и подачи питательной воды в испаритель, можно пустить его, предварительно открыв запорные клапаны на трубопроводах согласно инструкции по эксплуатации водоопреснительной установки. Испаритель заполняется на 2/3 рабочего уровня, руководствуясь показаниями водоуказательного прибора.

После этого медленно открывают клапаны подачи греющего (первичного) пара в змеевики испарителя, не допуская гидравлических ударов. По мере того, как корпус испарителя прогревается, давление греющего пара также увеличивается и доводится до рабочего за счет открытия парового запорного клапана.

Уровень воды в испарителе также доводится до номинального, а питание испарителя осуществляется через поплавковый автомат. При появлении в корпусе испарителя давления вторичного пара воздушный кран, установленный на нем, закрывают и открывают клапан продувки рассола из испарителя за борт. Кроме того, открывают клапаны на трубопроводах подачи вторичного пара и дистиллята и включают в работу соленомеры.

Быстрый ввод водоопреснительной установки в действие нежелателен, так как сопровождается значительным засолением дистиллята. Во время работы водоопреснительной установки необходимо следить за непрерывной подачей греющего пара и его давлением, а также за поддержанием рабочего уровня воды в испарителе. Качество дистиллята проверяется с помощью соленомеров. Кроме того, периодически, не реже одного раза в сутки, должна браться проба дистиллята для определения его качества в судовой лаборатории.

Для получения более качественного дистиллята и уменьшения интенсивности накипеобразования на змеевиках испарителя необходимо поддерживать концентрацию рассола в нем в пределах 7 000-50 000 мг/л. С этой целью следует производить непрерывную продувку рассола из испарителя за борт. Регулируя открытие клапанов питания и продувки испарителя, необходимо поддерживать не только постоянный уровень воды в нем, но и постоянную соленость рассола.

Во время работы водоопреснительной установки могут иметь место случаи повышенного уноса влаги с паром в конденсатор и, как следствие этого, засоление дистиллята, что происходит из-за вспенивания рассола. Пена представляет собой огромное количество всплывающих паровых пузырьков на поверхности рассола. Резкое увеличение пенообразования происходит из-за значительного падения давления вторичного пара, повышения уровня и солености рассола в испарителе и повышения параметров первичного пара.

В результате роста слоя пены увеличивается общее количество мелких капель воды, уносимых паром, и уменьшается высота парового пространства испарителя.

Экономичность работы водоопреснительной установки определяется удельным расходом греющего первичного пара. Снижение этого показателя можно достичь за счет:

- установления наивыгоднейших параметров первичного и вторичного пара;

- поддержания в испарителе определенной плотности рассола;

- минимального расхода воды на охлаждение конденсатора;

- рационального питания испарителя забортной водой;

- минимального слоя накипи и шлама на поверхности змеевиков испарителя;

- водоподогревателя и конденсатора.

Изоляция водоопреснительной установки должна поддерживаться в исправном состоянии.

Производительность водоопреснительной установки проверяется один раз в сутки по расходомеру или мерному баку. Основной причиной снижения выработки дистиллята является образование слоя накипи на поверхности змеевиков испарителя. В случае снижения производительности опреснительной установки на 30 % и более необходимо произвести удаление накипи с поверхности змеевиков механическим путем. Перед выемкой батареи змеевиков из корпуса рекомендуется произвести холодный душ или холодную продувку. При холодной продувке на короткое время прекращается подача греющего пара, а через паровую полость змеевиков прокачивается конденсат.

Проведение холодного душа производят следующим образом:

- прекращают подачу питательной воды в опреснитель и полностью выдувают рассол за борт;

- закрывают клапан вторичного пара на трубопроводе от испарителя к конденсатору, продолжая пропускать по змеевикам испарителя первичный пар.

Через 3-5 мин после полного удаления рассола из испарителя перекрывают клапаны на трубопроводах подвода свежего пара и открывают клапаны на трубопроводах холодного душа. Холодная вода, вытекая из специальных труб с многочисленными отверстиями, орошает поверхность нагревательной батареи. В результате резкого изменения температуры змеевики деформируются, накипь трескается и отваливается с их поверхности. Холодный душ необходимо повторить 2-3 раза, после чего испаритель продувают для удаления отвалившейся накипи.

Читайте также: Примеры расчета опреснительных установок на судне

Правильно проведенный холодный душ позволяет очистить от накипи 60-80 % поверхности нагревательной батареи. Очистка змеевиков испарителя указанными способами производится не только перед механической чисткой, но и во время эксплуатации водоопреснительной установки в сроки, установленные инструкцией завода-изготовителя. Для механической очистки батарею змеевиков вынимают из корпуса испарителя, после чего осторожно, чтобы не повредить детали опреснителя, производят удаление накипи с поверхности змеевиков и между секциями.

При необходимости вывода водоопреснительной установки из действия перекрывают клапаны первичного и вторичного пара, продувают рассол из опреснителя и заполняют его забортной водой выше уровня змеевиков. Затем останавливают насос забортной воды, отключают приборы автоматики и сигнализации, и все клапаны установки приводят в соответствующее положение. Электропитание насосов и автоматики отключается.

Перед вводом в действие утилизационной водоопреснительной установки с вакуумным испарителем его заполняют питательной водой до уровня, предусмотренного заводом-изготовителем, предварительно открыв кран для выпуска воздуха. После заполнения испарителя водой воздушный кран закрывают. Для создания необходимого вакуума пускают в работу эжектор, а затем медленно приоткрывают клапан подачи греющей воды в испаритель. В дальнейшем необходимо обеспечить бесперебойную подачу питательной воды, продувку рассола и подвод греющей воды от судовых ДВС. При появлении в указательном стекле конденсатора вторичного пара пускают дистиллятный насос, проверяют качество дистиллята и постоянно увеличивают подачу греющей воды в испаритель для получения номинальной производительности установки.

После выхода утилизационной водоопреснительной установки на режим ее переводят с ручного управления на автоматический, включают звуковую и световую сигнализации. При выводе утилизационной водоопреснительной установки из действия перекрывают клапаны на трубопроводе подачи греющей воды из системы охлаждения двигателей, останавливают дистиллятный насос и эжектор. После остывания испарителя закрывают клапаны подвода и отвода охлаждающей воды к конденсатору, затем открывают клапан в днище испарителя и спускают из него соленую воду.

В связи с тем, что вакуумные испарители работают при давлении ниже атмосферного, парообразование и кипение рассола в них происходит при более низких температурах. В результате этого отложение накипи на поверхности нагрева происходит неинтенсивно, производительность испарителя практически не снижается, что дает возможность эксплуатировать водоопреснительную установку длительное время без чистки нагревательных элементов.