Судовые котлы являются важной частью судовых энергетических систем. Они предназначены для производства пара, используются для привода турбин и двигателей на судне. Судовые котлы обычно работают на морской воде, поэтому они должны быть специально разработаны и изготовлены для работы в агрессивных условиях. Они имеют высокую степень автоматизации и надежности, чтобы обеспечить безопасную и эффективную работу на протяжении длительных периодов времени. Морское оборудование необходимо для обеспечения безопасности экипажа и пассажиров, а также для выполнения судовых задач.

Паровые котлы производят пар, затем используется для привода турбин или двигателей. Паровым котлом называют теплообменный аппарат, предназначенный для превращения воды в пар заданных параметров за счет тепловой энергии, выделяющейся при сжигании органического топлива.

Принцип действия парового котла определяется сущностью рабочих процессов, происходящих в нем. Рабочие процессы в паровых котлах протекают в воздушно-газовом тракте, в пароводяном тракте, и тесно взаимосвязаны друг с другом.

Принцип работы судового котла

Котлы устанавливаются на любом судне, где предусмотрена котельная установка, но имеют разное назначение.

Существует два различных типа котлов:

- водотрубный;

- и огнетрубный.

Принцип работы котла водотрубного типа основан на передаче тепловой энергии от продуктов сгорания топлива к воде, циркулирующей внутри труб.

В огнетрубном котле через трубки проходят горячие газы, а питательная вода омывает их. Если в энергетической установке принят паросиловой цикл, то на судне устанавливают один или несколько водотрубных котлов для получения пара, обладающего большим давлением и температурой. На Роль современных дизель-генераторов на судахдизельном судне имеется один небольшой, обычно огнетрубный котел, обеспечивающий получение пара для различных судовых нужд. Конструкция котла может быть весьма разнообразной, особенно когда речь идет о водотрубных и огнетрубных моделях.

Для работы котлов применяется Питательные системы котлов, применяемых на судахпитательная вода. Пар, обладающий высокой температурой и давлением, получается в результате преобразования энергии, выделяющейся при сгорании топлива. Все котлы имеют топку или камеру сгорания, в которую для осуществления процесса сгорания подается воздух. Энергия сгораемого топлива в виде теплоты передается воде через поверхность, разделяющую топку котла и его водяное пространство. Эта поверхность имеет большую площадь для более интенсивной передачи теплоты нагреваемой воде. Судовой котел должен иметь барабан или коллектор, в котором пар и вода могли бы отделяться один от другого. Кроме того, необходимо иметь ряд приборов и устройств для того чтобы подача топлива, воздуха и питательной воды в котел производилась в оптимальный пропорции. Необходимы также приспособления и устройства для обеспечения безопасной работы котла.

В процессе парообразования питательная вода, поступающая в котел, нагревается и превращается в пар. Вода циркулирует между паровым и водяным коллекторами и в процессе циркуляции нагревается. Часть воды проходит по трубкам, окружающим топку, т. е. по боковым и донным трубкам экрана, в которых она нагревается, и возвращается в паровой коллектор. В коллекторе пар отделяется от воды и может быть взят оттуда для дальнейшего использования. Такой пар называют влажным, или насыщенным, так как в нем содержатся небольшие капельки влаги. Этот пар может в дальнейшем поступить в расположенный внутри котла пароперегреватель, в котором пар дополнительно подогревается и вся содержащаяся в нем вода превращается в пар. Этот перегретый пар в основном и подается в главный паропровод. Температура перегретого пара выше, чем температура пара в паровом коллекторе. В системе может быть установлен и пароохладитель для регулирования температуры пара.

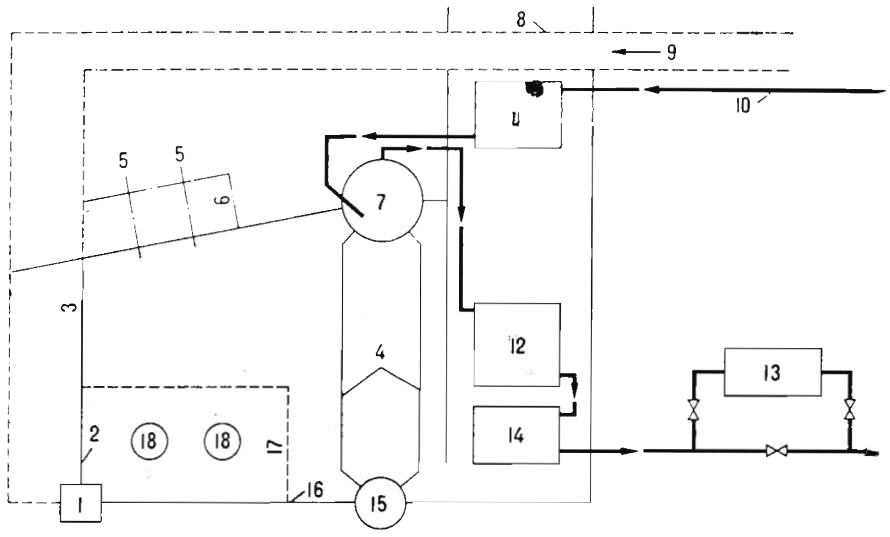

Горячие газы, образующиеся в топке, служат для нагрева воды, получения из нее пара, а также для перегрева пара в паровом коллекторе. Затем газы проходят к экономайзеру, в котором подогревается питательная вода перед поступлением в котел. На пути потока горячих газов может располагаться подогреватель, в котором подогревается воздух перед подачей в топку. Таким образом прежде чем горячие газы выйдут через дымовую трубу, будет использована значительная часть содержащейся в них энергии. Общее устройство котла показано на рис. 1.

1 – коллектор экрана; 2 – топка; 3 – трубки экрана; 4 – испарительные трубки; 5 – форсунки; 6 – положение воздушного ящика при потолочном расположении форсунок; 7 – паровой коллектор; 8 – дымоход; 9 – патрубок подвода воздуха от вентиляторов принудительного дутья; 10 – патрубок входа питательной воды; 11 – экономайзер; 12 – пароперегреватель первой ступени; 13 – пароохладитель, охлаждаемый воздухом или помещенный в паровом коллекторе; 14 – пароперегреватель второй ступени; 15 – водяной коллектор; 16- донные трубки экрана; 17 – воздушный кран; 18 – форсунки

Водотрубные котлы применяют там, где нужно использовать пар с высоким содержанием энергии, с высоким давлением и температурой, т. е. когда пар подается к главным паровым котлам или турбопроводам грузовых насосов. Огнетрубные котлы применяются как вспомогательные на дизельных судах и вырабатывают значительно меньшее количество пара низкого давления.

Водотрубные котлы

Пар с высоким давлением и температурой можно получить в водотрубных котлах, в конструкцию которых входят трубки малого диаметра и паровой коллектор небольшого размера. Масса такого котла значительно меньше, чем у эквивалентного огнетрубного котла, и процесс образования пара в нем идет гораздо интенсивнее. Дефектация и ремонт судовых паровых котлов и теплообменных аппаратовЭлементы конструкции котла обладают достаточной гибкостью, котел имеет высокий КПД, циркуляция питательной воды в нем происходит естественным путем. Это лишь некоторые из причин, по которым водотрубные котлы вытеснили огнетрубные в качестве главных котлов на судах.

Ранее в водотрубных котлах был один паровой коллектор. Водяные коллекторы соединялись с ним короткими гнутыми трубками, а между собой – прямыми трубками. Горячие газы проходили, омывая трубки, чаще всего за один проход.

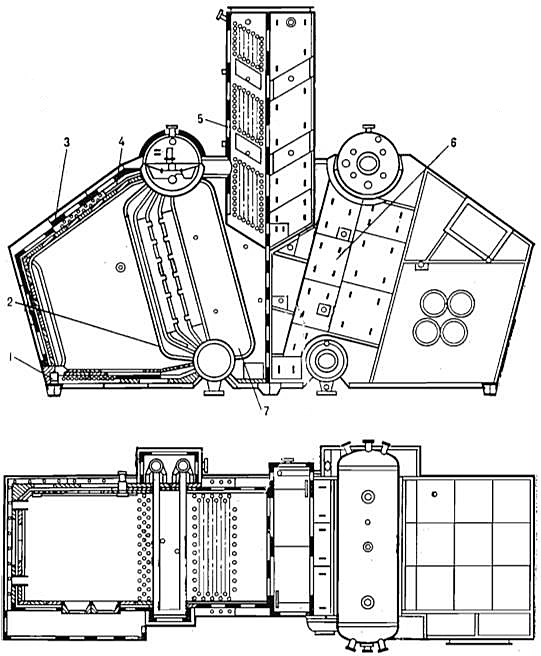

Затем появился котел, у которого все трубки были гнутые. У этого котла два паровых коллектора, и его часто называют D-образным котлом (рис. 2).

1 – нижний коллектор экрана; 2 – притопочный пучок трубок; 3 – верхний коллектор экрана; 4 – трубы обратной воды; 5 – экономайзер; 6 – опускные трубы; 7 – испарительные трубки

Топки располагаются по обеим сторонам от барабанов и по бокам окружены трубками экрана. Трубки экрана соединяют верхний и нижний коллекторы экрана, а также нижний коллектор экрана и паровой барабан. Верхние коллекторы экрана при помощи труб обратной воды соединены с паровым коллектором. Паровой коллектор и находящийся под ним водяной коллектор меньшего диаметра связаны большим числом испарительных трубок малого диаметра. Они в основном и образуют поверхность, по которой образование пара происходит посредством теплопередачи. Для обеспечения естественной циркуляции паровой и водяной коллекторы соединены между собой трубами обратной воды большого диаметра. Пароперегреватель в указанной конструкции помещен между паровыми коллекторами и защищен от воздействия очень горячих газов несколькими рядами трубок первого притопочного пучка. Кирпичная огнеупорная кладка выполнена по поду и стенкам топки, а также за экранными трубками. Кожух котла двойной, в пространстве между его стенками происходит подогрев воздуха, который затем направляется через регуляторы или заслонки в топку.

В связи с необходимостью увеличения пределов регулирования температуры перегретого пара разрабатывались и другие Судовые котлы и котельные установкиконструкции котлов. Котлы типа ESD – это D-образные котлы с внешним пароперегревателем, первая и вторая ступени пароперегревателя установлены за основным пучком испарительных трубок. Для регулирования температуры пара здесь применяют охладитель пара, расположенный на пути воздушного потока в топке котла.

В более поздней модификации котла ESD-I – в котле ESD-II в качестве средства регулирования температуры пара между первой и второй ступенями пароперегревателя был установлен дополнительный экономайзер. В зависимости от требуемой температуры перегретого пара управляемые заслонки направляли поток горячих газов к экономайзеру или к пароперегревателю. Для получения пониженной температуры пара газы можно направлять в обход.

В котле ESD-III форсунки располагаются в крыше топки, благодаря чему обеспечивается большая длина факела и равномерное распределение выделяемой теплоты по объему топки. В этом котле топка окружена монолитными рядами трубок, имеющими ребра, которые соединены между собой газонепроницаемым сварочным швом, так что топка представляет собой газонепроницаемую камеру. При такой конструкции отпадает необходимость иметь огнеупорную кладку.

Нижние, боковые и потолочные трубы вварены в паровой и водяной коллекторы. Передняя и задняя стенки с обеих сторон подсоединяются к верхним и нижним коллекторам экрана. Нижние экранные коллекторы соединены с паровым коллектором при помощи расположенных снаружи опускных труб, а верхние соединяются с ним при помощи подъемных труб.

Горячие газы вначале проходят между трубками притопочного пучка, выполняющего роль пламеотражателя. Благодаря большому числу трубок в подъемном испарительном пучке поглощается значительная часть тепловой энергии газов, после чего они направляются к пароперегревателю второй ступени. Затем горячие газы проходят через пароперегреватель первой ступени, экономайзер и выходят в дымовую трубу. Для получения относительно сухого пара в паровом коллекторе имеется сухопарник. Из него пар поступает в первую, а затем во вторую ступень пароперегревателя. Регулирование температуры пара осуществляется в пароохладителе, помещенном в паровом коллекторе, на пути пара из первой ступени пароперегревателя во вторую.

В последнее время появились котлы радиационного типа, в которых для получения пара используется радиационное тепло, выделяемое при сгорании топлива в виде инфракрасной его составляющей. Для таких котлов необходимо, чтобы форсунки располагались в верхней части топки, а высота топки должна быть достаточно большой, чтобы получить удовлетворительный КПД.

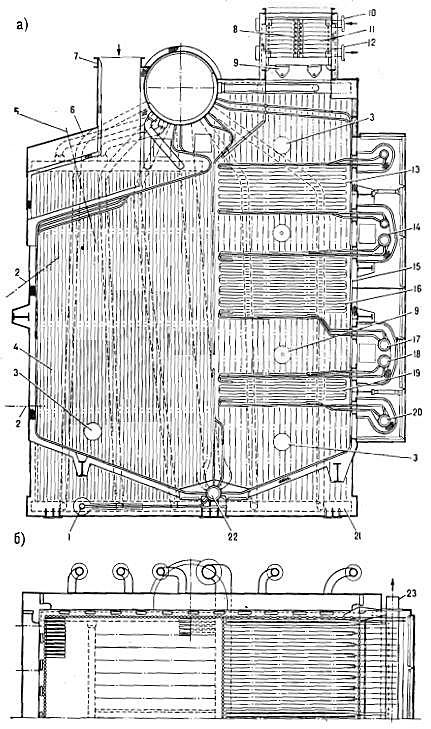

Котел ESD-IV, показанный на рис. 3, это котел радиационного типа.

а – вертикальный разрез; б – горизонтальный разрез.

1 – распределительный коллектор; 2 – смотровое окно; 3 – лаз; 4 – топка с газонепроницаемыми водяными трубными стенками; 5 – форсунки (3 шт.); 6 – подъемные трубки экрана; 7 – патрубок для входа воздуха; 8 – алюминиевые стойки; 9 – сажеобдувочное устройство; 10 – патрубок для входа воды; 11 – экономайзер; 12 – патрубок для выхода воды; 13 – кипящий экономайзер; 14 – входной коллектор пароперегревателя первой ступени; 15 – экран; 16 – пароперегреватель первой ступени; 17 – выходной коллектор пароперегревателя первой ступени; 18 – выходной коллектор пароперегревателя второй ступени; 19 – пароперегреватель второй ступени; 20 – входной коллектор пароперегревателя второй ступени; 21 – коллекторы экрана; 22 – коллектор притопочного пучка трубок; 23 – патрубок для выхода пара из пароперегревателя второй ступени

Топка и внешняя камера окружены газонепроницаемыми водяными трубными стенками. В этом котле нет традиционного пучка испарительных трубок. Горячие газы из топки через отверстие в нижней части экранной стенки выходят во внешнюю камеру. В ней располагаются конвекционные пучки первой и второй ступеней пароперегревателя. Температура пара на выходе регулируется пароохладителем, расположенным в паровом коллекторе. Горячие газы после выхода из первой ступени пароперегревателя попадают на трубки кипящего экономайзера. Это теплообменник, в котором параллельно потоку газа в трубках проходит смесь пара и воды. И, наконец, перед выходом в дымовую трубу газы проходят через обычный экономайзер.

Радиационные котлы обычно применяются в паротурбинных установках с промежуточным подогревом пара. Пар после расширения в турбине высокого давления возвращается обратно в котел, в промежуточный пароперегреватель. Здесь пару сообщается дополнительная энергия, и затем пар направляется в турбину низкого давления. За основу котла с промежуточным подогревом пара принимаются котлы радиационного типа, такие как котлы типа D.

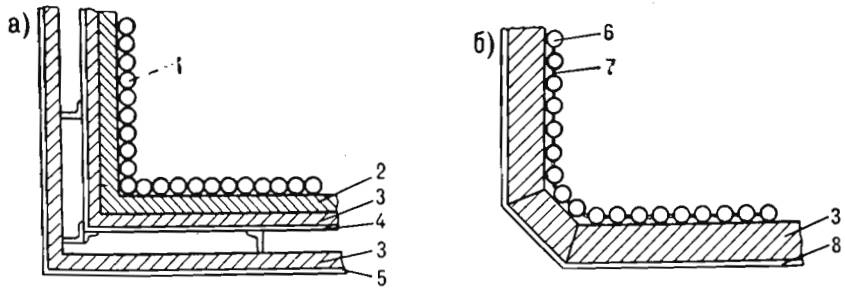

Конструкция стенок топки. При решении проблем, связанных с применением огнеупорных материалов в кладке топки, особенно ее вертикальных стен, были созданы два варианта конструкции экрана, при использовании которых исчезает необходимость иметь кладку, непосредственно противостоящую действию пламени. Это так называемые тангенциальный экран или моноэкран. В тангенциальном экране трубки плотно прилегают одна к другой, за ними располагаются слои огнеупорной кладки и изоляции, а затем листы кожуха котла (рис. 4, а).

а – тангенциальный экран; б – моноэкран.

1 – трубки, плотно прилегающие одна к другой; 2 – огнеупорная кладка; 3 – изоляция; 4 – кожух; 5 – наружный кожух; 6 – трубка; 7 – стальная полоса; 8 – теплоизоляционная обшивка

В цельносварном экране между соседними трубками вваривается стальная полоса, так что стенка становится газонепроницаемой (рис. 4, б). В последнем случае за экраном достаточно иметь лишь слой теплоизоляции и кожух.

При использовании цельносварных экранов исчезают недостатки, связанные с применением кирпичной кладки и необходимостью развальцовывать трубы в коллекторах. Но при повреждении трубки необходимо производить Сварочные работы на судне: эффективность и качествосварочные работы. Можно было бы, конечно, заглушить поврежденную трубку с обоих концов, но тогда ее нужно защитить огнеупорным материалом, чтобы не повредилась находящаяся за трубкой изоляция. При использовании тангенциального экрана поврежденную трубку можно заглушить, и тогда ее не нужно вынимать для дальнейшей работы котла.

Огнетрубные котлы

Огнетрубные котлы обычно применяют для получения пара низкого давления для судовых нужд. Котлы работают по простому принципу, к воде для этих котлов требования невысокие. Иногда из-за большого объема воды в них их называют котлами-цистернами, а иногда дымогарными котлами.

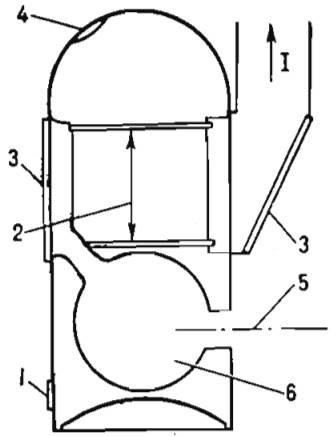

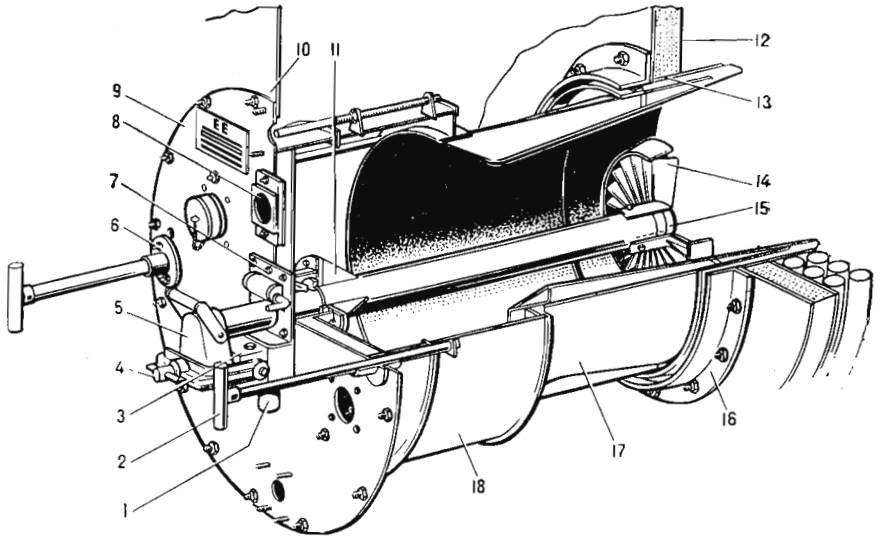

Котлы Кохрана. Современный вертикальный котел Кохрана имеет топку сферической формы, и его называют сферическим (рис. 5).

1 – смотровой люк; 2 – огневые трубы; 3 – огнеупорная кладка; 4 – лаз; 5 – форсунка; 6 – сферическая топка.

I – выход газов в дымоход

Топка со всех сторон окружена «водой», для эксплуатации топки не требуется огнеупорная кладка. Горячие газы один раз проходят по горизонтальным трубам, а затем уходят в дымоход. Огневые трубки котла небольшого диаметра, имеют внутри завихряющие устройства, способствующие лучшему теплообмену, так как поток газа в трубах приобретает турбулентный характер.

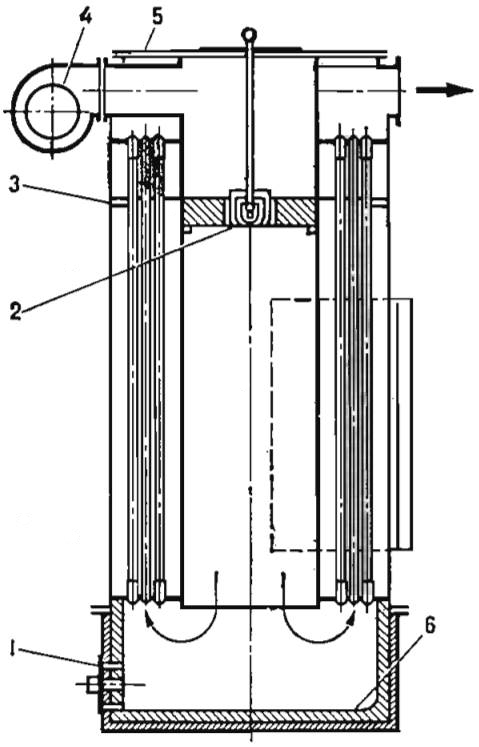

Котлы Спаннера. В вертикальном котле Спаннера применяются патентованные трубки, известные как трубки Свирлифло. При принятой форме изгиба труб улучшается теплообмен. Котел состоит из наружного кожуха, внутри помещается топка цилиндрической формы, от которой вертикальные дымовые трубы ведут в дымовой ящик цилиндрической формы в верхней части котла (рис. 6).

1 – лаз в возвратный ящик; 2 – головка форсунки; 3 – уровень воды в котле; 4 – вентилятор принудительного дутья; 5 – съемная верхняя крышка; 6 – съемная огнеупорная кладка возвратного ящика

Форсунка расположена в центре топки, ее факел направлен вниз; горячие газы проходят по вертикальным трубам через водяную полость. Котел имеет универсальную конструкцию, позволяющую получать пар как путем Топлива, масла и другие рабочие среды судовых энергетических установоксжигания жидкого топлива, так и использованием выпускных газов дизелей, когда судно находится в море.

Прочие конструкции котлов

Помимо чисто водотрубных и огнетрубных котлов, на судах применяются котлы других конструкций для получения пара:

- паровой парогенератор;

- двухконтурный паровой котел;

- и некоторые видоизмененные конструкции утилизационных котлов.

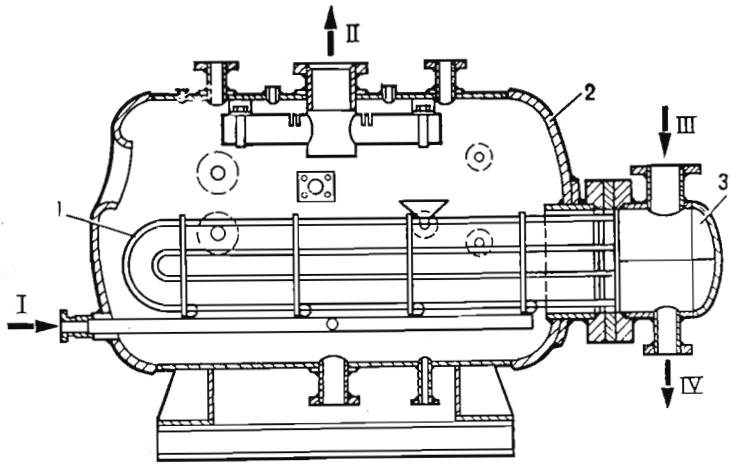

Парогенераторы. Парогенераторы предназначаются для получения насыщенного пара низкого давления, который используется для различных судовых нужд. Они применяются в совокупности с водотрубными котлами. Парогенераторы имеют свой собственный контур, чтобы не загрязнять главный циркуляционный контур питательной воды водотрубного котла. Пар высокого давления и температуры подается в змеевик от главного парового котла. Парогенератор горизонтального исполнения показан на рис. 7.

1 – пучок труб пара высокого давления; 2 – корпус низкого давления; 3 – коробка пара высокого давления.

I – загрязненная питательная вода; II – насыщенный пар низкого давления; III – насыщенный пар высокого давления; IV – конденсат пара высокого давления

Двухконтурные паровые котлы. В двухконтурных котлах имеются два независимых парообразовательных контура. Питательная вода первого и второго контуров циркулирует раздельно. Первый контур работает так же, как в водотрубном котле. Полученный в нем пар подается в змеевики парового парогенератора, который в сущности составляет второй контур. Весь котел заключен в герметичный корпус.

Теплообменники, работающие на выпускных газах. Использование выпускных газов Сборка главных судовых двигателей внутреннего сгоранияглавных двигателей для получения пара является одним из способов регенерации тепла и приводит к повышению КПД установки.

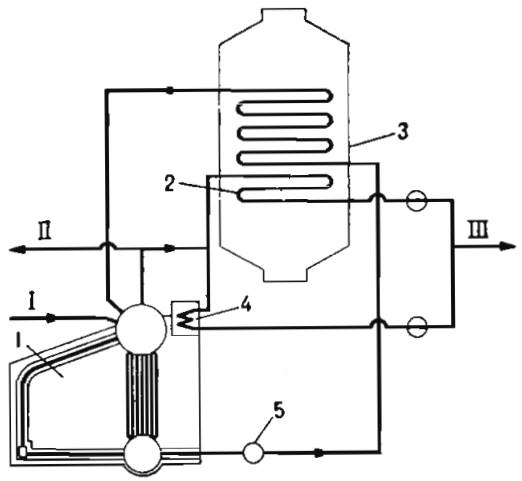

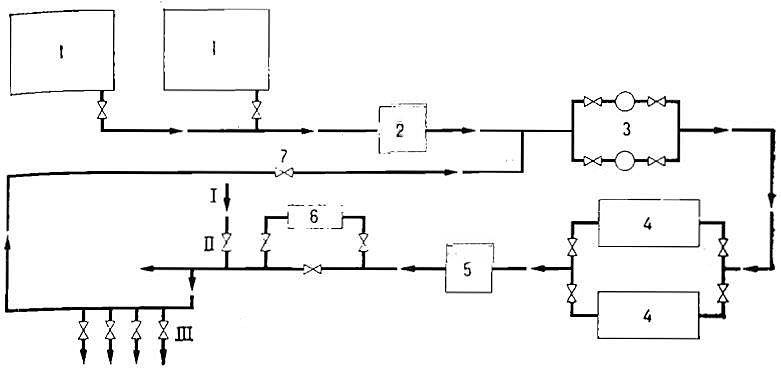

На рис. 8 показана установка, работающая на выпускных газах.

1 – вспомогательный водотрубный котел; 2, 4 – пароперегреватели; 3 – теплообменник, работающий на выпускных газах; 5 – циркуляционный насос.

I – вход питательной воды; II – насыщенный пар; III – перегретый пар к турбогенератору

Ее конструкция проста: это ряд пучков трубок, омываемых выпускными газами. Некоторые пучки могут использоваться для подогрева питательной воды, другие – для получения пара, а третьи – для перегрева пара. В последнем случае необходимо иметь паровой коллектор, в котором происходило бы образование пара и отделение его от воды. Обычно для этого используют паровой коллектор вспомогательного котла.

Вспомогательные паровые установки. На cовременных теплоходах Конденсатно-питательные и паровые системы на судневспомогательные паровые установки обычно включают в себя теплообменник, работающий на выпускных газах и установленный в нижней части дымовой трубы, и один-два водотрубных котла (см. рис. 8). От вспомогательных котлов получают насыщенный или перегретый пар. При нахождении судна в море котел служит паровым ресивером для пара, вырабатываемого теплообменником, работающим на выпускных газах. При стоянке котел работает обычным образом на жидком топливе.

Комбинированные котлы. Утилизационные котлы теплоходов, исключая танкеры, обычно комбинированные, т. е. могут работать на жидком топливе и на выпускных газах дизелей. В последнем случае котел работает как теплообменник, но с собственным паровым коллектором.

Элементы гарнитуры котла

Для обеспечения безопасной работы оборудование котла включает ряд устройств, которые обычно называют гарнитурой котла.

Система безопасности котла, включающая в себя гарнитуру котла, предназначена для защиты котла и всего отопительного контура от перегрева, повышения давления и других нештатных ситуаций. Функции гарнитуры котла включают в себя контроль давления, уровня воды и других параметров, обеспечивающих безопасную работу котла.

К гарнитуре котла относятся следующие устройства.

1 Предохранительные клапаны. На котле устанавливают два предохранительных клапана, которые препятствуют повышению давления в котле. После того как в присутствии ответственного лица будет установлено давление срабатывания клапана, его пломбируют.

Изменять самостоятельно давление срабатывания клапана запрещается. Клапан открывается автоматически, если давление достигает определенного установленного значения.

2 Главный стопорный клапан. Этот клапан обычно невозвратного типа, устанавливается на главном паропроводе.

3 Вспомогательный стопорный клапан. Устанавливается на вспомогательном трубопроводе. Клапан меньшего размера, как правило, невозвратный.

4 Питательный клапан. Обычно устанавливают два питательных клапана: один – главный, другой – вспомогательный, или резервный.

По конструкции клапан невозвратный, он должен быть снабжен указателем открытого и закрытого положения.

5 Водомерное стекло. Обычно устанавливают два водомерных стекла по обе стороны котла. Конструкция стекол зависит от расчетного давления котла.

6 Манометровые штуцера. Там, где это необходимо, на паровом коллекторе, пароперегревателе и в других местах, устанавливают манометры для контроля давления.

7 Воздушные краны. Их устанавливают на паровых коллекторах и в других частях котла для выпуска воздуха из водяной полости при заполнении котла водой и при первом пуске котла.

8 Арматура для взятия проб. На питательном трубопроводе устанавливают кран отбора с охлаждающим устройством для взятия проб воды и ее анализа.

Конструкция крана может предусматривать возможность ввода в питательный трубопровод различных химических добавок.

9 Клапан продувки котла. С помощью этого клапана обеспечивается продувка или спуск воды из котла. Клапан может использоваться для частичного и для полного осушения котла.

10 Стопорный клапан свистка. Это небольшой невозвратный клапан на трубопроводе от парового коллектора котла к паровому свистку.

Гарнитура водотрубных котлов. На водотрубных котлах, в связи с тем что в них имеется меньшее количество воды по отношению к производимому пару, требуется установка некоторых следующих дополнительных устройств.

1 Автоматический регулятор питательной воды. Его устанавливают до главного питательного клапана. Служит для обеспечения постоянного уровня воды в котле независимо от расхода пара. В котлах с высокой интенсивностью парообразования используется многоимпульсная система регулирования подачи воды в котел (см. статью Контрольно-измерительные приборы и регуляторы“Судовые регуляторы и измерительные приборы”).

2 Сигнализатор минимального уровня. Это устройство, подающее звуковой сигнал при снижении уровня воды до минимального.

3 Перепускной клапан пароперегревателя. Через него проходит пар при разжигании котла и повышении давления пара в котле.

4 Сажеобдувочное устройство. Применяется для удаления сажи и других продуктов сгорания с поверхности трубок. Работает на паре или сжатом воздухе. Несколько таких устройств монтируется в наиболее важных частях котла. Затем их включают в работу, выдувают сажу. После работы сажеобдувочные приспособления вынимают.

Водомерные стекла. По водомерному стеклу можно визуально наблюдать за уровнем воды в котле, если этот уровень в пределах нормы. Если уровень воды в котле резко повысится, вода может попасть в паропровод и серьезно повредить механизмы, работающие на паре. Если уровень воды в котле понизится, то теплопередающие поверхности, оказавшиеся без воды, могут выйти из строя. Поэтому важно постоянно следить за уровнем воды в котле. Так как судно подвержено качке, необходимо для правильного суждения об уровне воды в котле иметь два водомерных стекла с обеих сторон котла.

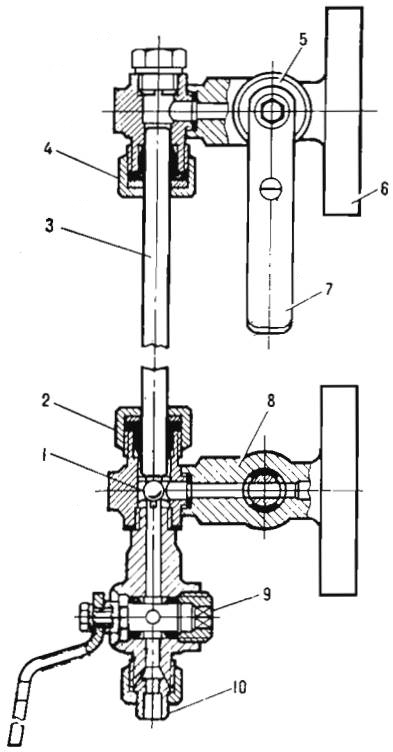

В зависимости от значения давления в котле существуют водомерные стекла двух различных типов. При давлении до 1,7 МПа в котлах применяют водомерное стекло с круглой стеклянной трубкой. Такое стекло при помощи штуцеров, на которых стоят краны, крепится на корпусе котла (рис. 9).

1 – шариковый клапан; 2 – гайка; 3 – стеклянная трубка; 4 – уплотнительное устройство; 5 – паровой кран; 6 – фланец для присоединения к корпусу котла; 7 – рукоятка крана; 8 – водяной кран; 9 – спускной кран; 10 – трубка спуска в трюм

Для уплотнения мест присоединения и предотвращения утечки устанавливают уплотнительные кольца. Обычно вокруг трубки помещают кожух, защищающий стекло от случайных повреждений, а также обслуживающий персонал от возможных травм при повреждении стекла. На трубках, ведущих в паровое и водяное пространство, ставят разобщительные клапаны. Кроме того, устанавливают спускной кран. На случай повреждения трубки снизу устанавливают шариковый невозвратный клапан, отсекающий воду при резком увеличении скорости потока.

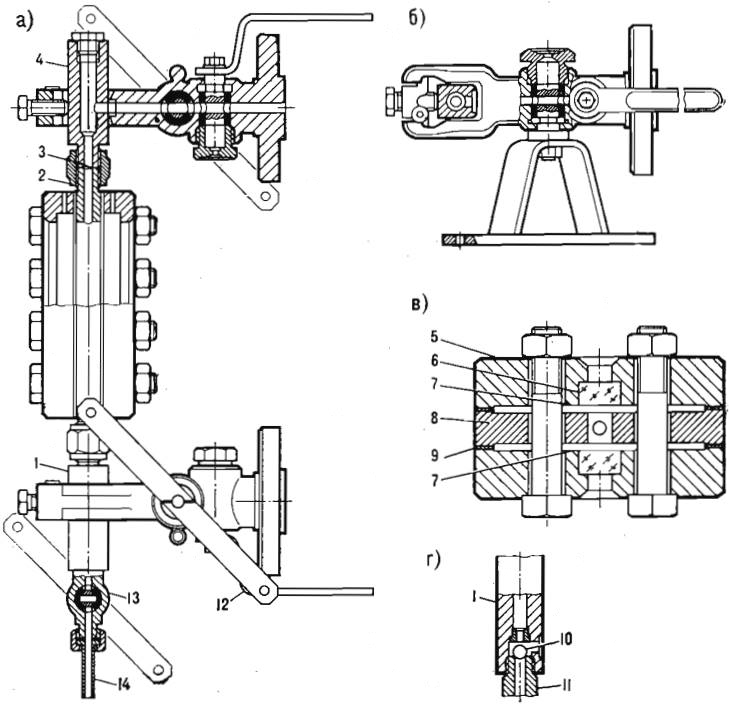

Для котлов с рабочим давлением свыше 1,7 МПа применяются водомерные приборы с плоскими стеклами. Вместо стеклянной трубки здесь используют сборку из плоского стекла, помещаемого в металлический корпус (рис. 10).

а – водомерное стекло; б – разрез парового крана; в – сборка водомерного стекла; г – шариковый клапан.

1 – нижний соединительный узел; 2 – соединительная гайка; 3 – прокладка; 4 – верхний соединительный узел; 5 – крышка; 6 – стеклянная плитка; 7 – слюда; 8 – средняя металлическая плитка; 9 – плоскость разъема; 10 – шариковый клапан; 11 – корпус спускного крана; 12 – рукоятка крана с проволочным приводом с поста управления котлом; 13 – кран (спускной) нижнего продувания; 14 – трубка спуска в трюм

Сборка напоминает многослойный пирог. Спереди и сзади установлены металлические плитки, затем стеклянные плитки, а между ними – снова металлическая плитка. Между металлическими и стеклянными плитками имеются уплотнения, а на поверхности стекла, соприкасающейся с водой и паром, накладывается слой слюды. Слюда выполняет роль надежного изолятора, который предохраняет стекло от поломки при очень высоких температурах. При сборке этой конструкции, затяжку болтов нужно производить равномерно по кругу и с большой осторожностью. При затяжке болтов во время сборки стекло может быть повреждено, и появится утечка. Помимо визуального наблюдения за уровнем воды в котле, существуют дистанционные указатели уровня в центральном посту управления.

Поскольку нельзя предотвратить закупоривание паровых и водяных трубок кусочками окалины и твердыми частицами, водомерные стекла могут давать неправильные показания. Для контроля за чистотой парового и водяного каналов необходимо их периодически продувать. Для водомерного стекла, показанного на рис. 9, при закрытии водяного крана и открытии спускного крана из последнего пойдет сильная струя пара. Если закрыть паровой кран и открыть водяной кран, то из спускного крана пойдет сильная струя воды. Если струи нет, то канал, на котором открыт кран, засорен.

Предохранительные клапаны. Эти клапаны устанавливают обычно по два на одной клапанной коробке. Каждый клапан рассчитан так, что он может выпустить весь пар, который вырабатывается в котле в установленный период времени, при условии, что давление в котле за это время поднимается не более чем на 10 %.

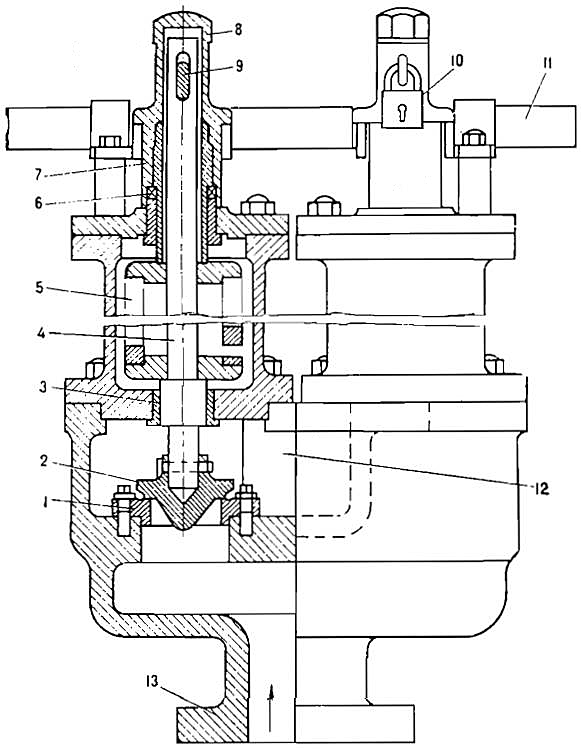

На судах устанавливают клапаны, нагруженные пружинами, так как они лучше работают в условиях качки. Клапаны располагают в области парового пространства парового коллектора. Традиционный предохранительный клапан показан на рис. 11.

1 – седло клапана; 2 – тарелка клапана; 3 – втулка; 4 – шпиндель клапана; 5 – спиральная пружина; 6 – пружинное кольцо; 7 – нажимная гайка; 8 – колпак; 9 – чека; 10 – замок; 11 – разгрузочное устройство; 12 – патрубок выхода пара; 13 – патрубок входа пара

Клапан закрыт под действием спиральной пружины, затяжка которой регулируется при помощи гайки, расположенной в верхней части клапана. Установленная в присутствии ответственного лица затяжка пружины клапана фиксируется и пломбируется. Когда давление пара превышает установленное значение, пружина сжимается и клапан открывается. Выходящий пар через отводную трубу выходит в дымовую трубу и далее в атмосферу. По сравнению с усилием, при котором происходит первоначальное открытие клапана, требуется несколько большее усилие для дальнейшего перемещения клапана в сторону открытия и для сжатия пружины.

Эта проблема решается путем применения специального кольцевого выступа на тарелке клапана, благодаря которому при открытии клапана площадь тарелки увеличивается. Предусмотрено также аварийное открытие клапана при помощи разгрузочного устройства с ручным приводом.

В конструкцию пружинных предохранительных клапанов вносятся различные усовершенствования, направленные на увеличение высоты подъема клапана. В усовершенствованной конструкции с увеличенной высотой подъема клапана (рис. 12) сделаны изменения в конструкции нижней тарелки пружины клапана, выполненной в виде поршня, на который пар действует снизу.

1 – пружина; 2 – шток клапана; 3 – нижняя тарелка пружины; 4 – свободно сидящее кольцо (цилиндр); 5 – спускное отверстие; 6 – окно для входа пара; 7 – тарелка клапана; 8 – седло клапана.

I – пар из котла; II – выход пара

Полое кольцо вокруг поршня выполняет роль парового цилиндра. Окна для прохода пара выполнены в днище цилиндра, которое служит направляющей для штока. Пар после прохода через открытый клапан воздействует на нижнюю тарелку пружины, создавая дополнительное усилие, в результате которого клапан поднимается дальше вверх. Когда после стравливания пара его давление станет нормальным, клапан под действием пружины резко закроется. Чтобы смягчить удар при посадке клапана на седло, в седле имеются специальные выемки, которые смягчают удар.

В наружной полости клапана имеются спускные отверстия для конденсата, который в случае накапливания над клапаном мог бы затруднить его открытие при превышении расчетного давления.

Процесс сгорания топлива

Сгорание – это процесс сжигания топлива с целью получения теплоты. Для полного и эффективного сгорания нужно, чтобы в топку были введены топливо и воздух в пропорции, при которой масса воздуха должна примерно в 14 раз превышать массу топлива. Топливо и воздух должны быть тщательно перемешаны. Для полного сгорания топлива необходимо, чтобы количество воздуха было немного больше теоретически требуемого. При недостатке воздуха сгорание получается неполным и выходящие газы приобретают черный оттенок.

Подача воздуха. Перепад давлений, при котором воздух проходит через топку котла, называют тягой. Судовые котлы имеют принудительную тягу, т. е. воздух нагнетается в топку вентиляторами.

Существует ряд конструкций топок с принудительной тягой. Обычная конструкция – это большой вентилятор, от которого по воздухопроводу воздух подается к переднему фронту топки. Со стороны переднего фронта оборудуется камера коробчатой формы, называемая воздушным регистром, в которой осуществляется регулирование подачи воздуха в топку. Воздухопровод к регистру на каком-то участке проходит через дымоход, и благодаря этому воздух немного подогревается. Тягу называют искусственной, если вентилятор расположен в дымоходе и всасывает воздух в топку. Существует также уравновешенная тяга, когда устанавливаются вентиляторы обоих типов и тогда давление в топке становится близким к атмосферному.

Подача топлива. Современные Главные и вспомогательные паровые котлыпаровые котлы отапливаются низкосортным жидким топливом. Хранится топливо обычно в цистернах междудонного пространства, откуда топливоперекачивающим насосом оно подается в отстойные цистерны (рис. 13). В отстойниках из топлива выделяется вода, которая затем спускается.

1 – отстойник; 2 – фильтр грубой очистки; 3 – насосы; 4 – подогреватели; 5 – фильтр тонкой очистки; 6 – регулятор вязкости; 7 – труба рециркуляции.

I – подача топлива при холодном запуске котла; II – подача топлива к другому котлу; III – подача топлива к форсункам

Из отстойников топливо через фильтры подается к топливным насосам, которые нагнетают его через топливоподогреватели к фильтрам тонкой очистки. Процесс подогрева топлива должен тщательно контролироваться, так как при повышенной температуре может произойти распад молекул нефти. В схеме предусмотрена возможность подачи к форсунке Основные характеристики дизельного топлива, влияющие на его качестводизельного топлива для разжигания котла или для его работы на малой мощности. От фильтров тонкой очистки топливо подается к форсунке, в которой оно мелко распыливается и в таком виде подается в топку. Для разогрева топлива перед разжиганием котла предусмотрена труба рециркуляции.

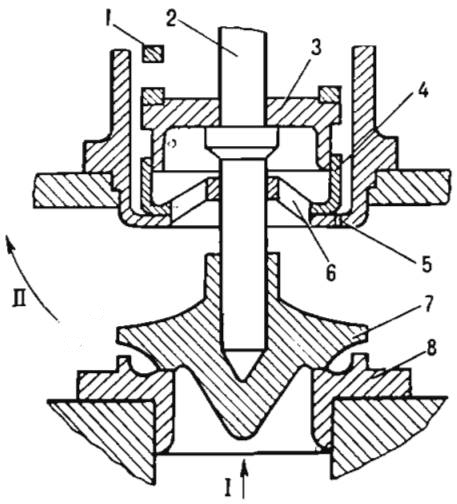

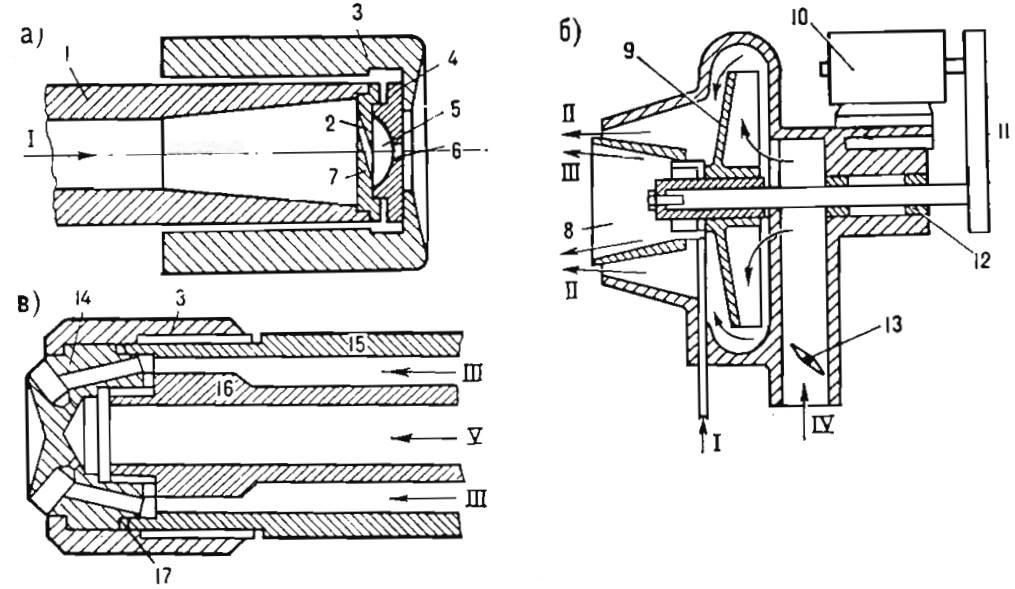

Сгорание топлива. Топливо к форсунке подается под высоким давлением и выходит из нее мелко распыленной струей (рис. 14).

а – механическая; б – с вращающейся головкой; в – паровая.

1 – корпус форсунки; 2 – завихряющие каналы; 3 – колпачковая гайка; 4 – диафрагма; 5 – завихряющая камера; 6 – отверстие; 7 – завихряющая пластина; 8 – вращающийся конус; 9 – вентилятор; 10 – электродвигатель; 11 – привод вращения конуса; 12 – подшипник; 13 – заслонка; 14 – распыливающее сопло; 15 – наружный корпус; 16 – внутренний корпус; 17 – прокладки.

I – подача топлива; II – выход воздуха; III – выход топлива; IV – подача воздуха; V – подача пара

Благодаря завихряющей пластине струя приобретает форму вращающегося конуса и в таком виде поступает в топку. Существуют различные конструкции форсунок. Упомянутая выше форсунка известна под названием механической (рис. 14, а). В форсунке с вращающейся головкой (рис. 14, б) распыливание и завихрение топлива производится посредством срывания топлива с кромок вращающегося конического колпачка. В паровой форсунке (рис. 14, в) топливо распыливается и завихряется струей пара, обладающей высокой скоростью. Пар подводится в форсунку через центральную втулку.

Воздушный регистр представляет собой комплект заслонок и направляющих, расположенных вокруг форсунок в пространстве между кожухами котла. Регистром устанавливаются размеры проходного сечения для поступления воздуха из воздушного короба.

Отсечка воздуха осуществляется с помощью поворотной воздушной заслонки. Воздух обтекает форсунку, и при помощи завихрителя ему придается вращательное движение, противоположное тому, в котором вращается топливная струя. Благодаря этому обеспечивается перемешивание топлива с воздухом (рис. 15).

1 – труба подвода пара: 2 – Т-образная рукоятка; 3 – блок управления; 4 – нажимной винт; 5 – распыливающее устройство; 6 – направляющая Т-образной рукоятки; 7 – лючок; 8 – смотровое окно; 9 – наружная плита форсунки; 10 – наружный кожух; 11 – опорная трубка диффузора; 12 – внутренний кожух; 13 – сменный наконечник; 14 – диффузор или завихритель; 15 – наконечник форсунки; 16 – направляющее кольцо; 17 – трубка Вентури; 18 – поворотная втулка

Топливо, поступающее из форсунки, необходимо сначала воспламенить. После воспламенения в процессе горения вначале сгорают легкие фракции, образуя первичный факел. Благодаря теплоте первичного факела во вторичном факеле сгорают тяжелые фракции топлива. К этим факелам подводится соответственно первичный и вторичный воздух.

Обеспечение чистоты питательной воды. В современных паровых котлах, работающих при высоких давлениях и температурах и имеющих высокую паропроизводительность, необходимо, чтобы питательная вода обладала высокой степенью чистоты.

Даже в самой чистой воде растворены соли, которые выделяются при кипячении. Эти соли в виде накипи откладываются на нагревательных поверхностях и уменьшают теплоотдачу, что может вызвать местный перегрев и повреждение трубки. Некоторые соли остаются в растворе и образуют кислоты, действующие агрессивно на металлические элементы котла. Избыток в воде солей в совокупности с возникающими при работе котла напряжениями приводит к состоянию металла котла, именуемому каустической хрупкостью. Металл становится хрупким, из-за чего могут возникнуть серьезные повреждения котла.

Читайте также: Консервация и расконсервация судовых котлов и механизмов

Наличие растворенных в питательной воде кислорода и углекислого газа может вызвать сильную коррозию котла и его питательной системы. Если в питательной воде имеются взвешенные частицы, избыток солей или если туда попадает масло, то может произойти интенсивное образование пены на поверхности воды в паровом барабане котла. Это приводит к выбросу воды из котла вместе с уходящим паром. Даже небольшое количество воды при попадании в турбину может вызвать в ней значительные повреждения.

Примеси, содержащиеся в воде. В воде в различном количестве присутствуют соли. К ним относятся:

- хлориды;

- сульфаты;

- бикарбонат кальция;

- или магния.

Иногда в воде встречается сера. Содержание солей в воде определяет ее жесткость. В наибольшей степени на жесткость воды влияет наличие солей кальция и магния. Бикарбонаты кальция и магния при нагревании выделяются из воды и образуют накипь. Эти соли создают так называемую временную жесткость. Хлориды, сульфаты и нитраты при кипении воды не выделяются и создают так называемую постоянную жесткость. Общая жесткость – это сумма временной и постоянной жесткости, и ею оценивается количество накипеобразующих солей в питательной котельной воде.

Водоподготовка

Водоподготовка предусматривает удаление из воды солей, вызывающих коррозию и образование накипи, а также растворенных в ней газов путем соответствующей химической обработки. Это может быть достигнуто путем соблюдения следующих условий:

- превращением жестких солей в суспензию, благодаря чему не откладывается накипь;

- предотвращением возможности прилипания взвешенных частиц и суспензии к теплопередающим поверхностям;

- предупреждением образования пены в котле, чтобы исключить выброс воды из котла;

- удалением из воды растворенных в ней газов и приданием ей небольшой щелочности для предотвращения коррозии.

Практически водоподготовка заключается во введении различных химических веществ в питательную систему с последующим взятием проб котельной воды при помощи переносного измеритeльного комплекта. Такой комплект обычно имеет инструкцию по использованию.

В питательную воду вспомогательных котлов обычно добавляют известь (гидроокись кальция) и соду (карбонаты натрия). Независимо от этого можно добавить каустическую соду (гидроокись натрия).

Добавками для водотрубных котлов высокого давления являются различные фосфатные соли, такие как:

- тринатрийфосфат;

- динатрийфосфат;

- и натрийметафосфат.

Применяются такие коагулянты, в которых содержатся соли, превращающие окалину в шлам и предотвращающие ее отложение на поверхностях котла. В качестве коагулянтов применяют алюминат натрия, крахмал и танин. Окончательную деаэрацию котельной воды производят такими веществами, как гидразин, который активно вступает в соединение с кислородом, где бы он ни находился.

Техническое обслуживание судового котла

Количество операций при растопке котла у разных котлов различное, и при эксплуатации котлов следует руководствоваться инструкцией фирмы-изготовителя. Ремонт и обслуживание судовых котлов являются обязательным условием безопасной эксплуатации и включают ряд положений, которые являются общими для всех котлов.

Приготовление к растопке. Вначале необходимо проверить открыт ли дымоход, повернуть все заслонки и установить их в надлежащее положение.

Открыть все вентиляционные краны, краны к:

- приборам;

- указателям;

- аварийным устройствам.

Открыть клапан перепуска к пароперегревателю и спускные краны, чтобы убедиться в том, что пар будет поступать к пароперегревателю. Все другие краны продувки и спуска должны быть проверены на закрытие. Заполнить котел горячей деаэрированной водой чуть ниже рабочего уровня.

По мере появления воды из воздушных кранов водяных коллекторов краны должны быть закрыты. Необходимо проверить экономайзер, убедиться в его заполнении водой и полном выходе из него воздуха.

Проверить работу вентилятора. Для воздухоподогревателей универсальных котлов обеспечить перепуск выпускных газов, минуя воздухоподогреватель. Затем проверить правильность положения клапанов и других элементов топливной системы котла. После этого, включив топливную систему на циркуляцию, подогреть топливо.

Растопка котла. Пустить вентилятор и в течение нескольких минут продувать воздухом топку, чтобы очистить ее от остатков продуктов сгорания и масляных паров. Воздушные заслонки на всех регистрах, за исключением заслонок растопочной форсунки, должны быть закрыты. Открыть подачу топлива растопочной форсунке, зажечь ее и отрегулировать факел так, чтобы горение было небольшим, но с полным сгоранием топлива. При таком режиме горения форсунки нужно отрегулировать давление топлива и дутьевого воздуха, добиваясь устойчивого пламени.

Как только появится пар из спускных кранов коллектора пароперегревателя, их следует закрыть. Когда давление в паровом коллекторе достигнет 0,21 МПа, необходимо закрыть его воздушный кран. Давление пара в котле доводить до рабочего медленно, чтобы обеспечить постепенное тепловое расширение конструкции, избежать перегрева отдельных элементов пароперегревателя и повреждения огнеупорной кладки. При поставке котла фирма-изготовитель, как правило, прикладывает к нему табличку, на которой графически показано увеличение давления в паровом коллекторе в зависимости от времени после, зажигания факела.

После этого нужно прогреть главный и вспомогательный трубопроводы и закрыть на них краны продувки, продуть водомерные стекла и проверить правильность их показаний. Когда давление пара будет на 0,3 МПа меньше рабочего, необходимо приоткрыть разгрузочное устройство и выпустить немного пара.

Когда давление в котле достигнет рабочего, к нему можно подключить нагрузку и закрыть клапан перепуска на пароперегревателе. Необходимо тщательно следить за уровнем воды в котле и за правильной работой автоматического регулятора подачи воды.

Судовое оборудование, в частности, котловая установка, играет ключевую роль в обеспечении безопасной и эффективной работы судна. Безопасность эксплуатации судовых котлов является одним из главных приоритетов для судостроителей и судовладельцев.

Котловая установка – это сердце энергетической системы судна, которая отвечает за производство пара, необходимого для привода главных и вспомогательных механизмов. От надежности и эффективности работы котловой установки напрямую зависит безопасность плавания и выполнение судом своих задач.