Многообразие конструкций опреснителей на судне столь велико, что даже в специальной монографии вряд ли можно рассмотреть все известные конструкции. Но, очевидно, в этом и нет необходимости, поскольку принципы компоновки опреснителей и комплектация установок вспомогательным оборудованием более или менее единообразны.

- Общие принципы компоновки опреснителя. Состав опреснительных установок

- Утилизационные глубоковакуумные опреснители

- Опреснитель «Эврика»

- Опреснитель «Август Шмидт» (CASS)

- Опреснитель «Атлас»

- Утилизационные опреснители «Нирекс»

- Утилизационные опреснители серии Д

- Обслуживание и ремонт судовых опреснителей

- Вакуумные испарители паротурбинных судов

- Испарительные установки судов типов «Варшава» и «Ленинский Комсомол»

- Испарительная установка танкера «Джузеппе Гарибальди»

- Испарительная установка танкера «Мир»

- Пятиступенчатый адиабатный опреснитель производительностью 240 т/сутки для рыбобазы «Восток»

Поэтому, ознакомившись с общими принципами и наиболее типичными примерами, характерными для российского флота, которые приведены в данной статье, вы свободно уясните для себя особенности устройства и работы любого дистилляционного опреснителя.

Общие принципы компоновки опреснителя. Состав опреснительных установок

Наиболее характерный принцип компоновки опреснителей – создание блочных конструкций с размещением испарителя и конденсатора в одном общем корпусе. Раздельное исполнение было оправдано лишь для испарителей, работающих при избыточном давлении вторичного пара или при умеренном вакууме в составе паросиловых установок, где вторичный пар на ходу мог быть использован в подогревателе главного конденсата, а на стоянке – в конденсаторе, прокачиваемом забортной водой. При вакууме примерно 93-94 %, принятом в опреснителях, раздельное исполнение испарителя и конденсатора нерационально, так как при большом удельном объеме пара требуется значительное увеличение размеров паропровода и предопределяются повышенные сопротивления, недопустимые в Характеристики судовых глубоковакуумных вертикально-трубных испарителей морской водыглубоковакуумных испарителях. Кроме того, низкая температура вторичного пара исключает возможность его утилизации в системе подогрева главного конденсата, и поэтому вторичный пар направляется только в конденсатор, охлаждаемый забортной водой.

В случае необходимости даже и при блочном исполнении возможна утилизация тепла вторичного пара. Так, фирма Атлас свои блочные судовые опреснители, хорошо известные на флоте в качестве утилизационных, рекомендует устанавливать и на турбинных судах с использованием тепла вторичного пара для подогрева главного конденсата. С этой целью к одному из двух опреснителей в качестве охлаждающей воды для конденсатора подводится главный конденсат, которому и передается тепло вторичного пара. Температура испарения в этом случае, естественно, должна быть повышена до 50-60 °С. Поскольку при этом наблюдается довольно интенсивное образование накипи, в состав установки включается аппаратура для подачи противонакипных присадок.

Нагревательные батареи в большинстве конструкций испарителей выполняют горизонтальными прямотрубными. Значительная длина трубок (до 2 м) предопределяет достаточную их упругость, облегчающую самопроизвольное скалывание значительной части накипи. В испарителях малой производительности для упрощения конструкции часто применяют батареи с U-образными трубками. Как правило, испаряемая вода омывает трубки снаружи. При этом обеспечивается достаточная площадь для выхода пара, гарантируется надежное смачивание всех поверхностей нагрева, облегчается отделение накипи при чистке и во время работы.

Вертикальные батареи с движением испаряемой воды внутри трубок применяются главным образом для утилизационных опреснителей, где в качестве теплоносителя используется пресная вода из системы охлаждения двигателей, в частности, в российских опреснителях серии Д, в опреснителях «Атлас» и в опреснителях завода Хемнанлагенбау (ГДР). Поперечное омывание греющих трубок обеспечивает достаточно высокие значения коэффициента теплоотдачи. Худшие условия удаления накипи, откладывающейся внутри трубок, здесь имеют неизмеримо меньшее значение ввиду низкой температуры испарения и вследствие этого малой интенсивности образования накипи.

Змеевиковые батареи для вакуумных опреснителей наименее приемлемы по целому ряду причин, детально проанализированных К. А. Афанасьевым. Основные из них следующие:

- Относительно большая длина змеевиков и малое их количество по сравнению с длиной и количеством трубок в прямотрубных батареях предопределяют большие гидравлические потери внутри змеевиков и, как следствие, снижение температурного напора. Этот недостаток змеевиковых батарей особенно заметен по мере уменьшения давления греющего пара.

- При равной поверхности нагрева прямотрубные батареи дешевле змеевиковых благодаря применению трубок из более дешевых сплавов, чем чистая медь, необходимая для змеевиков. Прямотрубные батареи более технологичны и просты по конструкции, чем батареи змеевиковые.

- Увеличенный диаметр трубок змеевиков (32 мм), необходимый для пропуска греющего пара и сохранения достаточной жесткости, требует и большей толщины стенки, чем для прямых трубок диаметром около 16 мм. В связи с этим расход меди и вес змеевиков при равной поверхности в два раза превышают расход металла для прямотрубных батарей и их вес.

- С применением прямых трубок диаметром около 16 мм и шагом около 24 мм в опреснителях габаритный объем прямотрубной батареи вдвое меньше, чем объем змеевиковой.

- Возможность унификации трубок конденсатора и греющей батареи упрощает компоновку опреснителя и позволяет уменьшить число запасных трубок.

Вследствие отмеченных преимуществ опреснители с прямотрубными батареями более дешевы и компактны, чем со змеевиковыми батареями, и более удобны в эксплуатации.

Самоочищающиеся нагревательные элементы или батареи, показанные на рисунках «Теория работы и типы опреснительных установок на суднеУпругие нагревательные элементы» и «Теория работы и типы опреснительных установок на суднеСамоочищающийся нагревательный элемент российских испарителей серии П», находят ограниченное применение из-за высокой стоимости используемых материалов (монель-металла или титана) и постепенного накопления остаточных слоев накипи на концах элементов, где не удается сохранить необходимой упругости.

Срок работы батареи между чистками зависит от температуры вторичного пара. Наиболее целесообразно применять эти батареи для испарителей с умеренным вакуумом (80-90 %), используемых на паротурбинных судах, с регенерацией тепла вторичного пара для подогрева главного конденсата.

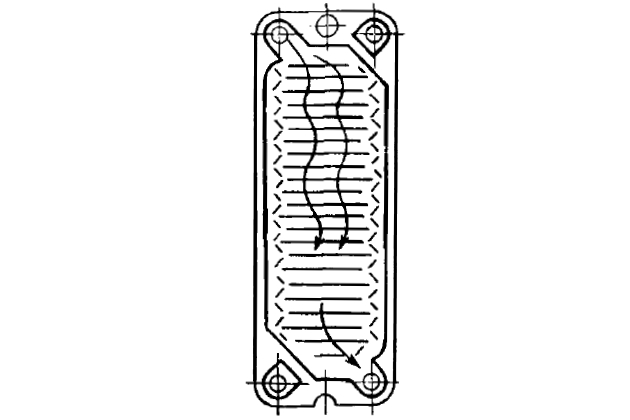

Пластинчатые нагревательные батареи используются только в утилизационных опреснителях «Нирекс». Большая скорость воды и повышенная степень турбулентности в каналах между пластинами способствуют достижению сравнительно высоких значении коэффициента теплоотдачи от греющей воды. Однако интенсификации теплопередачи в этих батареях препятствует недопустимость кипения испаряемой воды между пластинами. Большое паросодержание в узких каналах приводит к неполному смачиванию пластин и усиленному отложению на них накипи. В связи с этой особенностью в опреснителях, выпускаемых фирмой «Нирекс», используется адиабатный принцип испарения, и соответственно состав установки усложняется. Существенной разницы в величине поверхности нагрева трубчатых и пластинчатых батарей, как и разницы в габаритах, отметить нельзя. Основное достоинство таких батарей удобство разборки, но для утилизационных опреснителей, работающих при температурах испарения около 40 °С, это обстоятельство не очень существенно.

Конденсаторы почти во всех испарителях прямотрубные горизонтальные с числом ходов от 2 до 6, с наружным диаметром трубок 16, а в редких случаях 14 мм. Обычно их располагают над камерой испарения, но иногда и сбоку. Вертикальное расположение трубок конденсаторов принято лишь в некоторых конструкциях адиабатных опреснителей малой производительности.

Гидравлические сопротивления конденсаторов сравнительно невелики (от 6 до 14 м вод. ст.). Благодаря этому охлаждающую воду конденсаторов удается использовать и в качестве рабочей для рассольных и воздушных эжекторов. Для чего нужны эжекторы в опреснтелях? Применение водоструйных эжекторов для отсоса рассола исключает проблему регулирования его уровня, поскольку эжекторы могут устойчиво работать и без статического подпора отсасываемой жидкости. Центробежные насосы для опреснителей, не приспособленные для работы в кавитационном режиме, требуют постоянного подпора высотой около 0,6 м и поэтому неудобны для схем отсоса рассола «насухо» через переливное устройство в верхней части водяного пространства. Лишь в опреснителях большой производительности, где для отсоса рассола эжектором потребовался бы весьма большой расход рабочей воды, применяются более экономичные насосы в сочетании с автоматическими регуляторами уровня непрямого действия.

Для отсоса воздуха в опреснителях малой производительности используются почти исключительно водоструйные эжекторы, при средней производительности – водокольцевые вакуумные насосы или водоструйные эжекторы, а в опреснителях большой производительности с паровым обогревом – пароструйные эжекторы или водокольцевые насосы.

Рекомендуется к прочтению: Накипеобразование в испарителях морской воды и методы его предотвращения на судне

Отсос дистиллята производится, как правило, центробежными двух- или одноступенчатыми насосами. Достаточно большая высота расположения конденсатора над насосом обеспечивает его саморегулирование за счет изменения подпора на всасывании. Лишь при вертикальных конденсаторах, затрудняющих создание достаточного подпора в дистиллятном патрубке, приходится применять для отсоса дистиллята водоструйные эжекторы.

Подача питательной воды в испаритель автоматически не регулируется, так как нет достаточно надежных и простых датчиков для измерения плотности рассола. Поэтому на питательной магистрали, где недопустимы значительные колебания давления, устанавливают дроссельную шайбу, ограничивающую подачу воды тем ее количеством, которое необходимо для обеспечения требуемой концентрации рассола при минимальной производительности. В случае необходимости расход питательной воды корректируют вручную в соответствии с показаниями расходомеров.

В этом качестве на питательной и дистиллятной магистрали устанавливают ротаметры. Стабильность давления в питательной магистрали может быть гарантирована в случае, если забортная вода для охлаждения конденсатора подается на испаритель от индивидуального насоса. Обычно отбор забортной воды на питание испарителя производится непосредственно на выходе из конденсатора.

Утилизационные глубоковакуумные опреснители

Рассматриваемые опреснители – непременная составная часть Суда и их энергетические установкиэнергетической установки почти каждого морского теплохода, за исключением паромов.

Типы утилизационных опреснителей весьма многочисленны.

- Опреснители «Атлас» (Дания) на танкерах типа «Лисичанск», сухогрузных теплоходах типа «Белорецк», плавбазах типа «Ленинградская слава» и тунцеловных базах типа «Солнечный луч».

- Опреснители «Нирекс» на танкерах типа «Федор Полетаев», сухогрузных судах финской постройки и траулерах-рефрижераторах типов «Витус Беринг» и «Скрыплев».

- Опреснители «Эврика» на транспортных рефрижераторах типа «Прибой».

- Опреснители «Aтлас-Верке» (ФРГ) на транспортных рефрижераторах типа «Шторм».

- Опреснители «Шмидт» на китобазах типа «Владивосток» и рефрижераторах типа «Муссон».

- Опреснители «Варнов» (ГДР) на траулерах типов «Тропик» и «Атлантик».

- Российские утилизационные опреснители серии Д (Д-4 на судах типа БМРТ).

- Опреснители «Ателье э Шантье де Нант» на консервных траулерах типа «Наталья Ковшова».

- Опреснители WY-12/IV на БМРТ польской постройки.

Рассмотрим лишь наиболее типичные и распространенные типы судовых опреснителей. При всем многообразии конструкций удается проследить главные направления их развития:

- уменьшение габаритов;

- автоматизация управления;

- снижение стоимости.

Последнее имеет решающее значение, так как в общей сумме эксплуатационных расходов основную часть составляют амортизационные отчисления. Топливная составляющая крайне мала, поскольку топливо расходуется только для выработки электроэнергии на привод насосов, обслуживающих испаритель. Расход топлива на эти опреснители существенного значения иметь не может, и поэтому во многих случаях ради упрощения конструкции используются большие значения коэффициентов продувания, что позволяет снизить солесодержание рассола и принять упрощенную конструкцию сепаратора, увеличить скорость воды в трубках и т. д. Лишь для судов с относительно малой мощностью энергетической установки и большим потреблением пресной воды удельный расход тепла на опреснитель имеет значение, поскольку им определяется достижимая производительность. Так, как работают судовые опреснители?

Как показано в «Расчет потребления энергии на судовые опреснительные установкиРасходы тепла, пара и электроэнергии на опреснительные установки», минимальный расход тепла на утилизационный опреснитель составляет 600-620 ккал/кг. Это позволяет оценить достижимую производительность в зависимости от мощности двигателя и его теплового баланса.

Тепловой баланс некоторых наиболее распространенных судовых дизелей приведен в табл. 1.

| Таблица 1. Тепловой баланс четырех- и двухтактных дизелей | |||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|

| Параметры двигателей и статьи баланса | Типы двигателей и заводская марка | ||||||||||

| четырехтактные | двухтактные | ||||||||||

| 8ДКР-72/125 Зульцер | 6ЧКН-30/45 МАН | 6Ч58/84 МАН | 6ЧН28/30 МАН | 6Ч28/38 | 10Д60/90 | 8ДКРН-75/150 | 12ДКРН-68/125 Веркспур | 6ДКРН65/132 Доксфорд | 3ДКРН-78/140 МАН | 8ДР-43/61 | |

| Мощность, э. л. с. | 5 500 | 1 700 | 1 500 | 950 | 690 | 10 720 | 10 000 | 9 600 | 8 000 | 4 000 | 2 000 |

| Число цилиндров | 8 | 6 | 6 | 6 | 6 | 10 | 8 | 12 | 6 | 3 | 8 |

| Число оборотов, мин | 125 | 400 | 580 | 700 | 700 | 214 | 115 | 125 | 115 | 118 | 240 |

| Диаметр поршня, мм | 720 | 300 | 840 | 280 | 280 | 600 | 750 | 680 | 650 | 780 | 430 |

| Ход поршня, мм | 1 400 | 450 | 187 | 380 | 380 | 900 | 1 500 | 1 250 | 1 400 + 920 | 1 400 | 610 |

| Среднее эффективное давление, кГ/см2 | 4,9 | 20 | – | – | – | 5,0 | – | 5,9 | 7,45 | 7,6 | – |

| Тепловой баланс | |||||||||||

| Преобразовано в полезную работу, % | 41,2 | 45 | 38 | 37 | 36 | 37,5 | 43,3 | 38,2 | 40,4 | 41,6 | 37,8 |

| Отведено с выпускными газами, % | 36,4 | 33 | 28 | 42,5 | 33,5 | 37,2 | 35,3 | 38,3 | 34,5 | 36,5 | 32 |

| Отведено с охлаждающей водой, % | 14,5 | 11 | 29,1 | 15,5 | 25,0 | 15,9 | 13,4 | 15,1 | 10,9 | 8,4 | 23,9 |

| Отведено с охлаждающим маслом, % | 4,9 | – | 4,9 | 3 | 3,3 | 8 | 3,5 | – | 6,7 | 3,2 | 2,55 |

| Невязка баланса, % | 3 | 11 | – | 2 | 2,2 | 3,2 | 4,5 | 8,35 | 7,5 | 10,3 | 3,75 |

Как видно из таблицы, потери тепла с охлаждающей водой составляют 20-25 % в двигателях малой мощности (около 300 л. с. в одном цилиндре) и 10-15 % при цилиндровой мощности около 1 000 л. с. Принимая обычный для двигателей внутреннего сгорания удельный расход тепла 1 600-1 700 ккал/(э. л. с·ч), получим для этих двигателей количество тепла, теряемого с охлаждающей водой, на каждую 1 000 л. с. 350-400 тыс. ккал/ч при малой цилиндровой мощности и 160-240 тыс. ккал/ч при большой цилиндровой мощности. Соответствующая выработка дистиллята, достижимая при полной утилизации тепла охлаждающей воды в опреснителях, при удельном расходе тепла 620 ккал/кг колеблется от 650 до 260 кг/ч или от 15,5 т/сутки до 6,2 т/сутки на каждую 1 000 э. л. с. На большинстве обычных типов судов этого количества воды достаточно на все нужды.

Температурный уровень системы охлаждения как источника тепла для опреснителей невысок. Температура кипения в Судовые водоопреснительные установки, виды и особенности эксплуатацииутилизационных опреснителях практически никогда не превышает 40-46 °С, в связи с чем уменьшается возможность повышения производительности за счет многоступенчатого испарения. Последнее было бы возможно только при дополнительном подогреве охлаждающей воды выхлопными газами, но так как эта проблема возникает только при сравнительно малой мощности, то усложнение установки за счет дополнительного контура не оправдано.

В качестве одного из немногих примеров совместного использования тепла охлаждающей воды и выхлопных газов можно назвать установку фирмы Максим Сайленсэрз на одном из прибрежных заводов в США, где от дизеля мощностью 1 800 л. с. при двухступенчатом испарении удается получить 90 т дистиллята в сутки.

Отличительная черта, предопределяющая конструктивные особенности глубоковакуумных опреснителей, – малая скорость образования накипи вследствие низкой температуры кипения. В большинстве конструкций скорость образования накипи практически равна скорости ее разрушения потоком воды и тепловыми деформациями, поэтому срок работы опреснителя между очередными чистками большой. Это позволяет использовать в качестве нагревательных элементов плотные пучки трубок малого диаметра (до 16 мм) и получать достаточно высокий коэффициент теплоотдачи при омывании их водой. Как правило, предусматривается химическая очистка трубок от накипи при ежегодных осмотрах и ремонтах (ввиду сравнительно хорошей растворимости накипи в большинстве слабых кислот при их концентрации не выше 3-5 %).

Благодаря малым диаметру трубок и их шагу габаритные размеры нагревательных элементов в этих опреснителях практически такие же, как и в опреснителях избыточного давления, хотя поверхность первых в два-три раза больше.

Коэффициент теплопередачи в глубоковакуумных опреснителях снижен как вследствие меньшей интенсивности теплоотдачи от воды по сравнению с теплоотдачей при конденсации пара, так и вследствие большей вязкости кипящей морской воды. Ограничен также и температурный напор (не более 20 град). По этим причинам удельный паросъем в утилизационных опреснителях не превышает 60-65 кг/(м2 · ч), т. е. оказывается в два-три раза меньше, чем в опреснителях избыточного давления. Поверхность конденсаторов составляет 50-60 м2 на каждую тонну часовой производительности, т. е. значительно больше, чем в опреснителях избыточного давления. Расход морской воды на охлаждение конденсатора составляет 4-5 т/ч, а расход пресной воды через нагревательную батарею – около 3-4 т/ч на каждую тонну суточной производительности.

Конденсатор утилизационного опреснителя, как правило, монтируют в общем корпусе с испарителем, обычно над ним. Большой удельный объем пара и необходимость уменьшить сопротивление между испарителем и конденсатором исключают раздельную их компоновку.

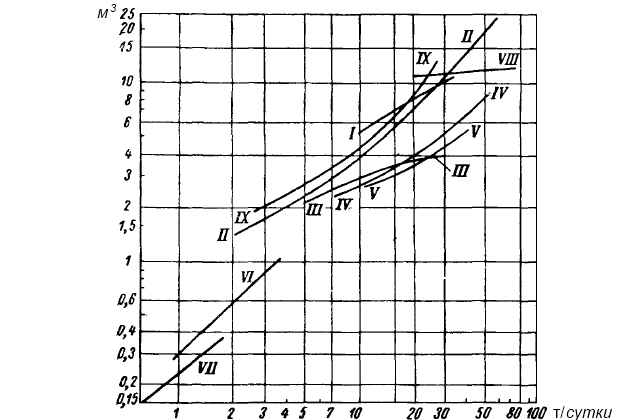

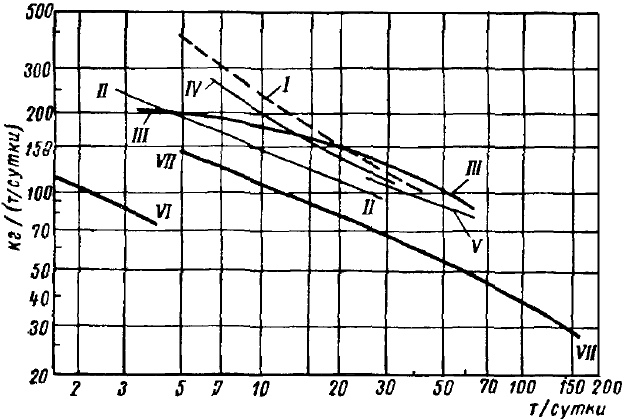

Сводные данные по габаритам и весам основных типов утилизационных опреснителей приведены на рис. 1 и 2.

I – опреснители «Вир Д-1»; II – «Атлас» (Дания); III – «Лаваль»; IV – «Атлас-Верке» (ФРГ); V – «Шмидт» (ФРГ); VI – «Брэби»; VII – «ЛМФ-Максим»; VIII – «Нирекс»; IX – опреснители серии Д

Зависимость веса и объема утилизационных опреснительных установок от их суточной производительности на основании осреднения данных, указанных на этих рисунках, может быть выражена следующими приближенными формулами:

Эти формулы справедливы в диапазоне производительности от 5 до 150 т/сутки и могут быть использованы для экономических расчетов.

I – опреснители фирмы Вир; II – российские опреснители серии Д; III – «Атлас» (Дания); IV – «Шмидт» (ФРГ); V – «Веркспур»; VI – «Брэби»; VII – «АМФ-Максим»

При пользовании ими нужно учитывать, что производительность утилизационного опреснителя сильно зависит от температуры греющей воды tг. в и ее расхода. Если при неизменном расходе и tг. в = 60 °C принять производительность за 100 %, то при 70 °С она будет составлять 150-130 % и 160-200 % при 80 °С. Какие насосы используются в опреснительных системах?

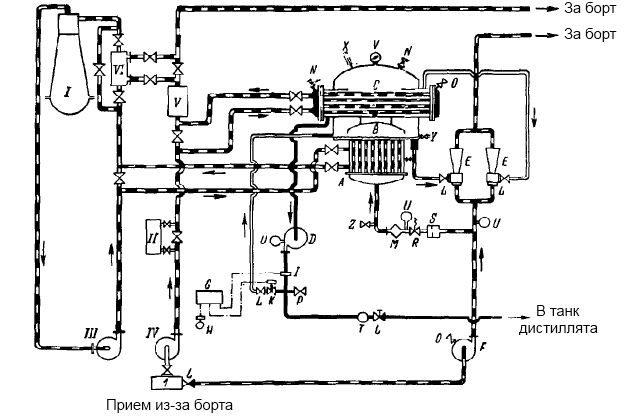

Схема включения утилизационного опреснителя в контур охлаждения судового дизеля показана на рис. 3.

I – двигатель внутреннего сгорания; II – воздухоохладитель; III – циркуляционный насос контура охлаждения; IV – циркуляционный насос забортной воды; V – маслоохладитель; VI – водо-водяной охладитель;

A – нагревательная батарея (испаритель); B – сепаратор; C – конденсатор; D – дистиллятный насос; E – эжекторы (воздушный и рассольный); F – насос рабочей воды для эжекторов; G – соленомер; Н – звуковой сигнал; I – датчик cоленомepa; К – соленоидный клaпан; L – невозвратный клапан; М – paсходомеp; N – предохранительный клапан; О – воздушный краник; Р – пробный краник; R – питательный клапан (с пружинной нагрузкой); S – фильтр; Т – счетчик дистиллята; U – манометр; V – вакуумметр; Х – термометр; Y – клапан срыва вакуума; Z – дренажный клапан

В рассечку трубопровода пресной воды в системе охлаждения дизеля врезается клапан, в обход которого вода проходит через греющую батарею испарителя и далее к водо-водяному холодильнику. Опреснитель, таким образом, служит резервным холодильником и при выходе из строя основного холодильника может обеспечить работу дизеля.

Опреснительные установки – это системы, в которых для охлаждения конденсатора применяется забортная вода, уже задействованная в процессе охлаждения дизельного двигателя. Расход ее на основной водо-водяной холодильник Надежность и диагностика главного двигателя суднаглавного дизеля при этом может быть уменьшен, так что постановка утилизационного опреснителя не требует увеличения напора или производительности циркуляционного насоса системы охлаждения. В связи с этим Какие бывают типы судовых опреснителей? большинство фирм поставляет опреснители без циркуляционного насоса охлаждающей воды.

Для работы эжекторов, откачивающих рассол и неконденсирующиеся газы, используется эжекторный насос. Однако во многих опреснителях применяется и иная схема: для откачки рассола, дистиллята и воздуха используются специальные насосы, что более экономично. При этом, правда, возникает проблема регулирования рассольного и дистиллятного насосов.

На питание испарителя подается забортная вода после выхода из конденсатора или, как показано на рис. 3, вода от эжекторного насоса.

Специфические условия работы глубоковакуумных опреснителей вынуждают применять еще большую подачу питательной воды (коэффициент подачи в этом случае достигает 4-5 и даже 6). К этим условиям относятся:

- Весьма большая объемная напряженность зеркала испарения, предопределяющая повышенную влажность вторичного пара. Приемлемого солесодержания пара можно добиться только за счет снижения солесодержания рассола.

- Необходимость улучшения теплопередачи от трубок к рассолу, что достигается повышением скорости движения воды путем увеличения ее подачи и снижения солесодержания (известно, что коэффициент теплоотдачи к неупаренной морской воде на 40-35 % больше, чем к воде двойной концентрации, причем с углублением вакуума эта разница увеличивается).

- Возможность появления повышенных местных концентраций ввиду большого паросодержания смеси при испарении внутри трубок, что наиболее характерно для утилизационных опреснителей, подобных опреснителям «Атлас». Во избежание этого приходится прибегать либо к искусственной циркуляции, либо к увеличению подачи воды, что значительно проще.

Опреснитель «Эврика»

Опреснители этой фирмы установлены на транспортных рефрижераторах типа «Прибой», построенных в Швеции. В ходовом режиме один из двух опреснителей, установленных на судне, используется как утилизационный с производительностью 30 т/сутки. При работе судна на промысле, когда необходима выработка воды для промысловых судов, на оба опреснителя в качестве греющей среды подается пар из вспомогательного котла, дросселированный до давления 1,35 кГ/см2. В этом режиме производительность каждого опреснителя составляет 50 т/сутки. Прочие данные по опреснителю следующие:

| Температура испарения, °С | 32,5-45 |

| Солесодержание дистиллята (предельное), мг/л | 4,3 |

| Солесодержание рассола (нормальное), мг/л | 50-53 тыс. |

| Расход греющего пара, включая расход на эжектор, кг/кг | 1,09 |

| Поверхность испарительных трубок, м2 | 18,6 |

| Поверхность конденсатора, м2 | 67 |

| Расчетная температура воды перед конденсатором, °С | 30 |

Конструкция опреснителя показана на рис. 4.

Отличительная особенность конструкции – расположение горизонтального пучка испарительных трубок в закрытом цилиндрическом корпусе вне камеры испарения. Пароводяная смесь поступает в камеру испарения через относительно узкое окно сечением 80×200 мм. В связи с этим кипение в испарителе частично подавляется, но зато исключается прямой заброс капель рассола к сепаратору. Благодаря тому, что окно расположено на уровне верхних трубок, они всегда оказываются затопленными рассолом.

Верхняя часть камеры испарения расширена для снижения скорости прохода пара через сетчатый сепаратор до 9-10 м/сек. Сетка сепаратора проволочная, выполнена из монель-металла.

Корпус опреснителя литой чугунный, изготовлен из двух половин с горизонтальным разъемом. Крышки конденсатора и испарителя снабжены цинковыми протекторами. Трубки конденсатора и испарителя прямые с наружным диаметром 16 мм. В конденсаторе расположено 670 трубок, в испарителе 186.

Плотное расположение трубок в испарителе предопределяет необходимость химической очистки их наружной поверхности от накипи, которая должна производиться через шесть месяцев.

Опыт эксплуатации этих испарителей показал, однако, что при работе с полной нагрузкой необходимость в очистке возникает через четыре месяца.

Для осмотра трубок и удаления накипи, скапливающейся в нижней части испарителя вследствие растрескивания при тепловых деформациях, на корпусе имеется лючок.

Рассол из камеры испарения удаляется центробежным одноступенчатым рассольным насосом мощностью 2,25 л. с. Уровень рассола в камере имеет значение лишь для обеспечения устойчивой работы рассольного насоса и корректируется вручную прикрытием отливного клапана. Наблюдение за уровнем рассола производится через круглые стекла в стенке камеры. Для откачки конденсата греющего пара имеется также центробежный насос мощностью 1,5 л. с.

Дистиллятный насос имеет те же характеристики, что и рассольный. Дистиллят откачивается через вертушечный суммирующий счетчик-расходомер. На боковом отводе дистиллятного трубопровода установлен автоматический клапан, который открывается по достижении солесодержания дистиллята 4,3 мг/л. Далее дистиллят перепускается в камеру испарения. Одновременно включается звуковой сигнал в центральном пульте управления энергетической установки. Воздух и газы, выделяющиеся из испаряемой воды, отсасываются из конденсатора двухступенчатым пароструйным эжектором. В связи с этим давление рабочего пара должно быть не менее 6 кГ/см2, а допустимое его значение перед испарителем (1,35 кГ/см2) достигается дросселированием через шайбу, сечение которой выбирают в зависимости от давления пара в котлах.

В результате дросселирования греющий пар оказывается перегретым на 35 °С, и вследствие этого коэффициент теплоотдачи при его конденсации заметно меньше, чем для насыщенного пара. Максимальная производительность в этих условиях не превышает 47 т/сутки. Паспортная производительность достижима лишь при увлажнении греющего пара, для чего от дистиллятного насоса к паропроводу подведена трубка с клапаном диаметром 6 мм.

Расход пара на эжектор 90 кг. Из эжектора он направляется в охладитель, встроенный в корпус испарителя. Конденсат греющего пара охлаждается в испарителе до 65-75 °С и при атмосферном давлении сливается в приемную воронку конденсатного насоса.

Большой опыт эксплуатации на транспортных рефрижераторах, снабжающих водой промысловые суда, подтвердил высокие эксплуатационные качества и безотказность этих опреснителей.

Опреснитель «Август Шмидт» (CASS)

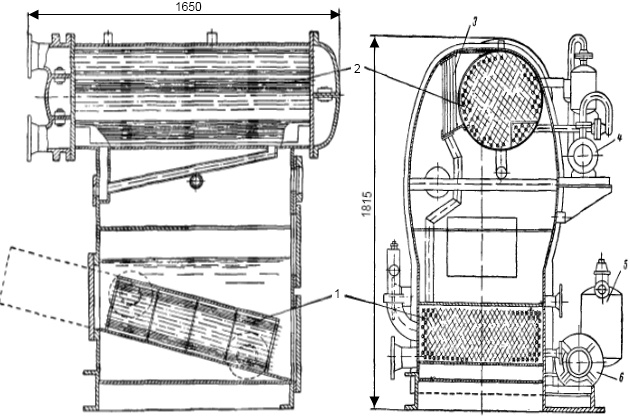

Характерное отличие утилизационных опреснителей этого типа – наклонное расположение трубчатой нагревательной батареи.

Корпус опреснителя (рис. 5) выполнен в виде сварного блока с прямоугольным основанием и полуэллиптическим поперечным сечением верхней части, где расположен конденсатор.

1 – нагревательная батарея; 2 – конденсатор; 3 – сепаратор; 4 – вакуумный насос; 5 – сборник дистиллята; 6 – дистиллятный насос

Указанные на этом рисунке размеры относятся к модели SR-16, установленной на транспортном рефрижераторе «Муссон». Характеристики этой и других моделей приведены в табл. 2.

| Таблица 2. Характеристики утилизационных опреснителей «Август Шмидт» | ||||

|---|---|---|---|---|

| Показатель | Марки моделей | |||

| SR-8 | SR-16 | SR-30 | ||

| Производительность при работе, т/сутки: | на воде | 8 | 16 | 30 |

| на паре с давлением 1 кГ/см2 | 10 | 20 | 35 | |

| Габаритные размеры, мм: | длина | 1 500 | 1 650 | 1 950 |

| ширина | 1 000 | 1 100 | 1 300 | |

| высота | 1 800 | 1 850 | 2 100 | |

| Вес сухой, кг | 1 700 | 1 800 | 3 500 | |

Расход греющей и забортной воды в зависимости от требуемой производительности следующий:

| Производительность, т/сутки | 12 | 16 | 20 | |

| Солесодержание дистиллята, мг/л | 3,5 | 3,5 | 3,5 | |

| Вакуум в испарителе, % | 92,5 | 92 | 92 | |

| Расход греющей пресной воды, т/ч: | при температуре 65 °С | 30 | 40 | 50 |

| при температуре 60 °С | 55 | 75 | 95 | |

| Расход забортной воды, т/ч: | при температуре 30 °С | 55 | 75 | 95 |

| при температуре 25 °С | 28 | 38 | 47 | |

Корпус снабжен съемными лючками для очистки и смотровыми стеклами. Нагревательная батарея расположена в наклонной выгородке коробчатой формы, внутри которой по четырем ходам прокачивается греющая вода. Батарея составлена из 342 трубок наружным диаметром 19 мм и толщиной стенки 1,25 мм. Поверхность нагрева батареи 16 м2. Наклонное расположение батареи весьма удобно для очистки внутренних полостей трубок от накипи. Для подготовки к чистке, производимой два-три раза в год, достаточно снять крышки на передней и задней стенках корпуса. Благодаря рыхлой структуре накипи очистка легко производится шомполами. Наклонное расположение батареи создаст также благоприятные условия для циркуляции испаряемой воды.

Как и в большинстве утилизационных опреснителей кипящего типа, коэффициент подачи питательной воды здесь равен 4.

Конденсатор – горизонтальный цилиндрический четырехпоточный. Его трубки диаметром 19 мм в количестве 265 шт. образуют поверхность охлаждения 20 м2. Водяные камеры снабжены цинковыми протекторами. На входе пара в конденсатор установлен вертикальный жалюзийный сепаратор. Благодаря Сепарация пара в испарителях на судах морского флотаэффективной сепарации и достаточно малому солесодержанию рассола, которое лишь на 1/4 превышает солесодержание забортной воды, достигается весьма малое солесодержание дистиллята (3 мг/л).

В нижней части конденсатора выделен воздухоохладитель, из которого паровоздушная смесь откачивается водокольцевым вакуумным насосом. Мощность мотора вакуумного насоса 1,3 квт. Такова же мощность моторов дистиллятного и рассольного насосов, которые имеют одинаковую конструкцию и рассчитаны на производительность 2 м3/ч при напоре 25 м вод. ст. и числе оборотов 2 900 в минуту.

В качестве греющей среды в опреснителе может быть использован также и пар, редуцированный до 1 ата. В этом случае его производительность повышается на 25 %, причем удельный расход составляет 1,05 кг/кг.

Аналогичные опреснители (модель SR-30) установлены на китобазах типа «Владивосток». Опыт эксплуатации подтвердил их надежность и удобство в обслуживании.

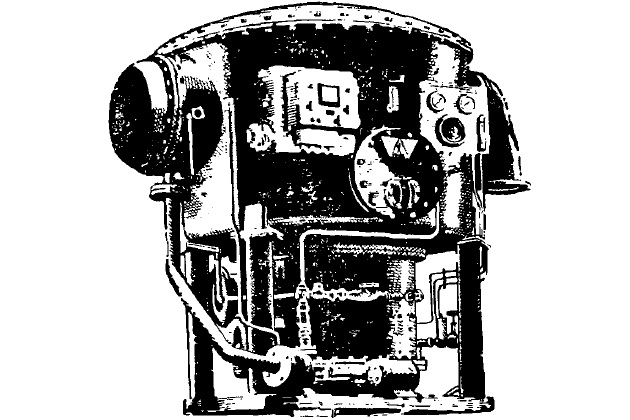

Опреснитель «Атлас»

Фирма Атлас (Дания) одна из первых начала выпускать утилизационные опреснители. Благодаря простоте конструкции опреснители этой фирмы – самые распространенные на морских судах (к концу 1967 г. их число превышало 3 500 ед.). В большом количестве встречаются они и в составе советского флота (танкеры типа «Лисичанск», т/х типа «Белорецк» и др.).

С 1963 г. фирма выпускает опреснители уменьшенных размеров серии АФГУ производительностью от 1 до 100 т/сутки. Общий вид этих опреснителей показан на рис. 6.

Основные характеристики опреснителей серии АФГУ приведены в табл. 3.

| Таблица 3. Характеристики утилизационных опреснителей «Атлас» серии АФГУ | |||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|

| Характеристики | Номер модели | ||||||||||

| 0,5 | 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | ||

| Производительность, т/сутки | 1-1,5 | 2,5-3 | 5-6 | 10-12 | 15-18 | 21-25 | 30-36 | 42-50 | 60-75 | 80-100 | |

| Потребляемая мощность, квт | 1,2 | 1,8 | 5,0 | 5,5 | 5,8 | 6,0 | 7,5 | 10,0 | 11,0 | 12,0 | |

| Сухой вес, кг | 320 | 900 | 1 400 | 1 600 | 2 000 | 2 200 | 2 900 | 3 700 | 4 600 | 7 000 | |

| Расход греющей воды, т/ч | 3,5 | 8,9 | 17,5 | 35 | 50 | 70 | 100 | 145 | 200 | 250 | |

| Расход забортной охлаждающей воды (25-30 °C), т/ч | 4 | 10 | 20 | 40 | 60 | 85 | 120 | 170 | 240 | 300 | |

| Габаритные размеры, мм: | длина | 740 | 1 020 | 1 390 | 1 565 | 1 865 | 2 010 | 2 250 | 2 652 | 3 300 | 4 100 |

| ширина | 495 | 790 | 1 140 | 1 380 | 1 480 | 1 670 | 1 870 | 2 070 | 2 450 | 3 100 | |

| высота | 938 | 1 090 | 1 355 | 1 550 | 1 675 | 1 775 | 2 085 | 2 255 | 2 500 | 2 800 | |

Производительность, указанная в таблице, зависит от температуры теплоносителя (охлаждающей воды дизеля). Меньшие значения достигаются при температуре 50 °С, большие – при 75 °С. Температура кипения в испарителе около 40 °С. Понижение температуры охлаждающей воды в опреснителе ориентировочно 8 град.

Основу конструкции составляет стальной вертикальный цилиндрический барабан с крышкой, играющий роль сухопарника. Четырьмя стойками барабан поддерживается на фундаментной раме. К нижней части барабана крепится цилиндрическая вертикальная прямотрубная нагревательная батарея. Морская вода подается в нижнюю часть к крышке батареи и проходит внутрь трубок. Неиспарившаяся часть воды, расход которой в два-три раза превышает производительность, удаляется из нижней части сухопарника рассольным эжектором. Благодаря такому прямоточному движению воды проблема регулирования уровня – одна из наиболее сложных для опреснителей – здесь не возникает.

Горизонтальный цилиндрический конденсатор встроен в сухопарник и отделен от основного парового пространства внутренним кожухом. Опреснители рассчитаны на повышенное солесодержание дистиллята (50 мг/л). Система сепарации включает только отбойный куполообразный щит, расположенный над испарительными трубками. Нагрев забортной воды в конденсаторе составляет ориентировочно 6 град.

Для защиты от коррозии все внутренние поверхности корпуса покрыты полимерной пленкой. Очистка трубок от накипи производится химическим путем. В случае ремонта вся нагревательная батарея может быть снята через фронтальный проем между стойками. Дистиллят откачивается из конденсатора центробежным насосом, расположенным на раме опреснителя. Во избежание повреждения насоса при уменьшении мощности двигатели или его внезапной остановке, когда производительность опреснителя может упасть до нуля, предусмотрен постоянный нерегулируемый перепуск части дистиллята во всасывающий патрубок.

В крупных опреснителях (производительностью более 20 т/сутки) с этой целью устанавливается, кроме того, аккумуляторный бачок на приемном патрубке насоса. Изменение уровня в бачке способствует саморегулированию насоса.

Основные приборы для контроля за работой установки расположены на панели, укрепленной на сухопарнике. В их число входят соленомер, манометры и расходомер питательной воды (ротаметр). Счетчик дистиллята расположен на дистиллятной магистрали после соленоидного вентиля, автоматически сбрасывающего дистиллят в испаритель при превышении солесодержания сверх нормы.

Конструкция опреснителей допускает также работу с использованием пара в качестве теплоносителя. В этом случае в состав установки входит пароструйный инжектор (рис. 7), в котором пар создает напор, необходимый для циркуляции воды между трубками нагревательной батареи.

1 – пароструйный инжектор; 2 – предохранительный клапан; 3 – термобаллон;

А – подвод греющего пара; Б – сток конденсата

Одновременно пар нагревает воду. Избыток конденсата откачивается конденсатным насосом в теплый ящик. Инжектор используется при давлении греющего пара выше 4 кГ/см2. При меньшем давлении возможна непосредственная подача греющего пара к нагревательной батарее, но при этом должно быть гарантировано понижение давления до атмосферного. В противном случае может наблюдаться усиленное отложение накипи в трубках вследствие повышения температуры трубки и из-за более глубокого упаривания.

Возможна работа и при давлении греющего пара ниже атмосферного (до 0,25 кГ/см2), но в этом случае должен быть обеспечен отвод неконденсирующихся газов и подсосанного воздуха либо в конденсатор, либо непосредственно к воздушному эжектору.

Опыт эксплуатации этих опреснителей подтверждает их высокие эксплуатационные качества, в частности, возможность работы без вахтенного надзора и без очистки трубок до одного года.

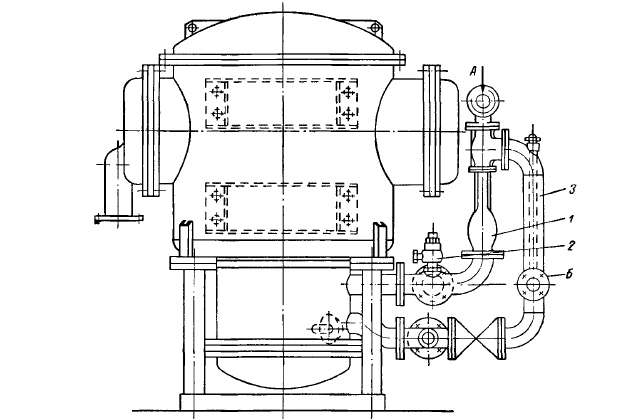

Утилизационные опреснители «Нирекс»

Отличительная особенность опреснителей «Нирекс», достаточно широко распространенных на дизельных судах, – применение пластинчатых теплообменников для испарителя и конденсатора. Пластины, разделяющие теплообменивающиеся среды, показаны на рис. 8.

Изменяя число пластин одного типоразмера, можно получить теплообменники с весьма широким диапазоном поверхности теплопередачи. В частности, фирма Нирекс все опреснители в диапазоне от 10 до 65 т/сутки комплектует всего из двух типоразмеров пластин. В пределах каждого типоразмера остальные элементы конструкции (рама, сепаратор, насосы и приборы) остаются неизменными. Благодаря этой особенности удается до минимума свести затраты труда на изготовление. Поэтому и стоимость опреснителей «Нирекс» меньше на 25-30 % стоимости опреснителей с трубчатыми теплообменниками (см. рис. «Технико-экономическая эффективность опреснения и выбор типа опреснительной установки на суднеК определению стоимости утилизационных опреснителей»). Весовые и габаритные показатели опреснителей «Нирекс» весьма близки к обычным.

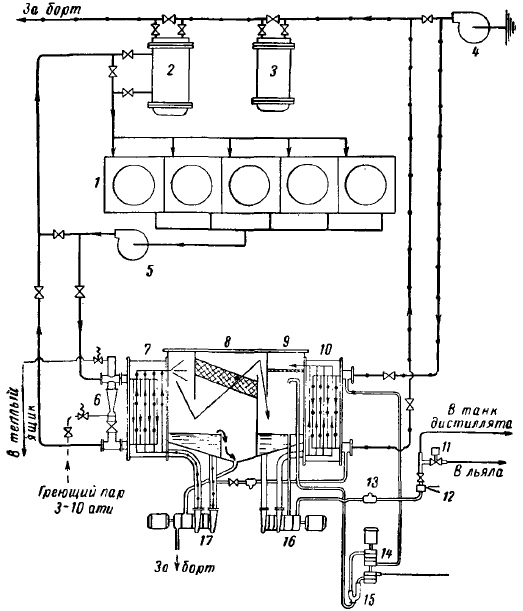

Общий вид опреснителя показан на рис. 9, а схема всей установки – на рис. 10.

Основу конструкции составляет камера испарения прямоугольной формы.

1 – главный дизель; 2 – водо-водяной холодильннк; 3 – маслоохладитель; 4 – насос забортной воды; 5 – насос пресной воды; 6 – инжектор; 7 – водоподогреватель; 8 – сепаратор; 9 – камера конденсации; 10 – охладитель дистиллята; 11 – переключающий клапан, связанный с соленомером; 12 – датчик соленомера; 13 – счетчик дистиллята; 14 – эжекторный насос; 15 – воздушный эжектор; 16 – циркуляционно-дистиллятный насос; 17 – циркуляционно-рассольный насос.

—●—●—●— морская вода и рассол; ——– пресная вода, конденсат и дистиллят; — — — — греющий пар

С одной стороны к ней крепятся пластины нагpeвaтельной батареи, с другой – пластины охладителя дистиллята.

Морская вода прокачивается циркуляционным насосом через нагревательную батарею, где ее температура повышается на 6-8 град. С температурой около 55 °С эта вода подается в камеру испарения, в которой поддерживается температура примерно 48 °С, и часть воды испаряется. Таким образом, по принципу испарения опреснитель является адиабатным.

Ввиду малой разности температур между нагреваемой и греющей водой расход последней должен быть повышенным (до 120 т на 1 т дистиллята), а понижение ее температуры не должно превышать 4 град.

В правой части корпуса камеры испарения расположена смесительная камера, где вторичный пар конденсируется, смешиваясь с охлажденным дистиллятом. Применение смесительного конденсатора обусловлено тем, что принятая конструкция теплообменника неблагоприятна для обычной поверхностной конденсации из-за повышенных гидравлических и тепловых сопротивлений на паровой стороне. Смесительная конденсация позволяет использовать одинаковые пластины как в нагревательной батарее, так и в охладителе дистиллята.

Недостаток такой схемы – усложнение установки дополнительным насосом для циркуляции дистиллята и увеличение расхода электроэнергии.

Избыточный дистиллят в количестве, равном производительности опреснителя, удаляется из камеры смешения откачивающим насосом, который установлен на одном валу с циркуляционным.

Рассол переливается из камеры испарения в сепаратор и вместе с сепаратом отводится к рассольному насосу, смонтированному на одном валу с циркуляционно-рассольным. Конструкции и характеристики обоих комбинированных насосов (для циркуляции и откачки рассола и дистиллята) одинаковы. Воздух и неконденсирующиеся газы из камеры смешения отсасываются водоструйным эжектором. Вода к эжектору подается Основные конструкции топливных насосов и форсунокспециальным насосом.

Первые четыре ступени этого насоса создают давление забортной воды около 4 кГ/см2 и подают ее в качестве рабочей воды к эжектору. Из эжектора смесь воздуха и рабочей воды направляется ко второй группе ступеней эжекторного насоса, где создается напор, достаточный для удаления этой смеси за борт. Эжектор с целью уменьшения его размеров выполнен U-образным. Это позволяет разместить его приемную полость в наинизшей точке установки и обеспечить наилучшие условия всасывания.

Сепаратор, расположенный между испарительной и смесительной камерами, выполнен из двух отбойных щитов и проволочного сетчатого матраца.

При необходимости в качестве греющей среды допускается применение редуцированного пара. Однако во избежание отложения накипи его давление не должно превышать 0,4 ата, а температура 75 °С. Впрочем, как показывает эксплуатация судовых опреснителей на российских судах, даже и при использовании охлаждающей воды дизелей образование накипи не прекращается, и вопреки проспектам фирмы очистка оказывается необходимой через два-четыре месяца работы. Накипеобразование в опреснителях обусловлено более высокой температурой морской воды (55 °С) по сравнению с другими утилизационными опреснителями.

Весовые и габаритные характеристики утилизационных опреснителей «Нирекс» приведены в табл. 4.

| Таблица 4. Весовые и габаритные характеристики утилизационных опреснителей «Нирекс» | ||||||

|---|---|---|---|---|---|---|

| Характеристики | Производительность, т/сутки | |||||

| 10-15 | 15-20 | 20-30 | 30-40 | 40-50 | 50-65 | |

| Высота, мм | 2 000 | 2 000 | 2 600 | 2 600 | 2 600 | 2 600 |

| Ширина, мм | 2 020 | 2 020 | 2 500 | 2 500 | 2 500 | 2 500 |

| Длина, мм | 800 | 850 | 1 550 | 1 625 | 1 675 | 1 750 |

| Вес сухой, кг | 2 400 | 2 500 | 3 200 | 3 500 | 3 600 | 3 800 |

Кроме указанных в таблице, фирма выпускает опреснители меньшей производительности (от 1 до 10 т/сутки), выполненные по более простой схеме. В отличие от основной модели их выполняют кипящими, но поверхности теплообмена набраны также из стандартных Конструкция поперечных и продольных переборокгофрированных пластин. Конденсатор поверхностный пластинчатый.

Для откачки дистиллята и воздуха в схеме этой установки (рис. 11) предусмотрены такие же насос и эжектор, как и в описанном ранее агрегате для отсоса воздуха.

1 – подогреватель (испаритель); 2 – сепаратор; 3 – конденсатор; 4 – рассольный насос с эжектором; 5 – дистиллятный насос с дистиллятно-воздушным эжектором; 6 – главный дизель; 7 – маслоохладитель; 8 – циркуляционный насос пресной воды; 9 – водо-водяной холодильник; 10 – циркуляционный насос забортной воды

Второй такой же агрегат служит для удаления рассола. Температура испарения не превышает 42 °С. По этой схеме выполнены опреснители на производственных рефрижераторах типа «Скрыплев».

Утилизационные опреснители серии Д

С 1967 г. судостроительная промышленность выпускает глубоковакуумные утилизационные опреснители производительностью от 1 до 20 т/сутки. Основные характеристики этих опреснителей приведены в табл. 5.

| Таблица 5. Характеристики советских утилизационных опреснителей серии Д | ||||||||||

|---|---|---|---|---|---|---|---|---|---|---|

| Индекс опреснителя | Температура греющей воды на входе в испаритель, °C | Расход охлаждающей воды при 28 °C, м3/ч | Габаритные размеры, мм | Сухой вес, кг | ||||||

| 60 | 80 | длина | ширина | высота | с насосом забортной воды | без насоса | ||||

| расход греющей воды, м3/ч | производительность, т/сутки | расход греющей воды, м3/ч | производительность, т/сутки | |||||||

| Д-1 | 7 | 1 | 10 | 2,5 | 10 | 1 250 | 950 | 1 600 | 600 | 500 |

| Д-2 | 10 | 2,5 | 20 | 5 | 20 | 1 350 | 1 050 | 1 900 | 950 | 850 |

| Д-3 | 20 | 5 | 35 | 8,5 | 35 | 1 370 | 1 200 | 2 280 | 1 200 | 980 |

| Д-4 | 35 | 10 | 55 | 15 | 55 | 1 800 | 1 450 | 2 550 | 1 860 | 1 630 |

| Д-5 | 70 | 20 | 90 | 28 | 90 | 2 100 | 1 800 | 3 200 | 2 600 | 2 400 |

Опреснители полностью автоматизированы, поставляются в виде агрегата на общей раме со всеми обслуживающими насосами и приборами. В отличие от аналогичных опреснителей большинства зарубежных фирм в состав агрегата входит циркуляционный насос охлаждающей воды, что позволяет устанавливать эти опреснители не только на новых, но и на старых судах, где производительность судовых насосов забортной воды во многих случаях недостаточна для дополнительных потребителей.

Отсос рассола и неконденсирующихся газов производится рассольно-воздушным эжектором, для которого в качестве рабочей используется забортная вода, охлаждающая конденсатор.

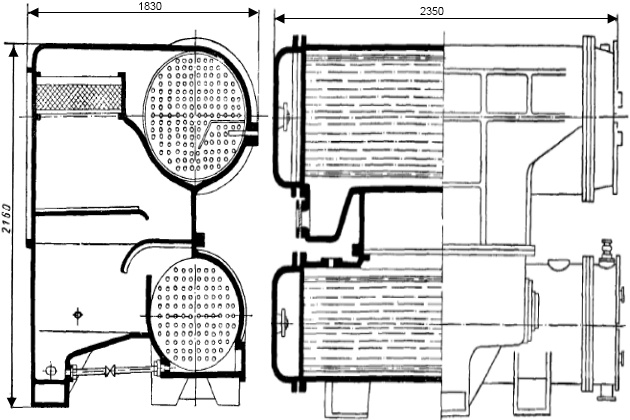

Во избежание засорения конденсатора установлен фильтр на напорной части трубопровода охлаждения. Конструктивная схема опреснителя показана на рис. 12.

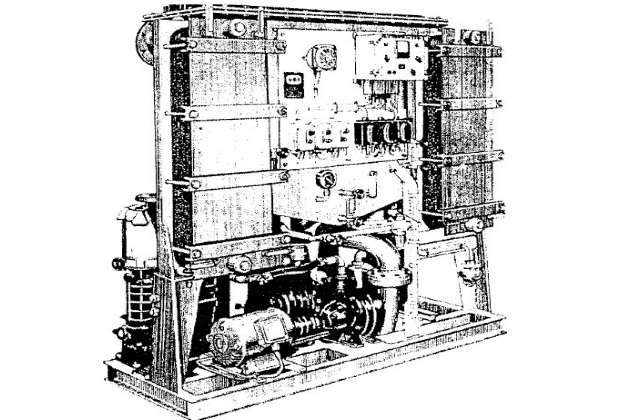

Общий вид опреснителя приведен на рис. 13.

Опреснитель представляет собой вертикальный цилиндр, в нижней части которого смонтирована прямотрубная нагревательная батарея (испаритель), а в верхней расширенной части – горизонтальный Сепарация пара в испарителях на судах морского флотажалюзийный сепаратор и двухходовой прямотрубный конденсатор.

Относительно большая высота парового пространства в сочетании с жалюзийным сепаратором позволяет получать дистиллят с солесодержанием не более 8 мг/л при солесодержании рассола 50 тыс. мг/л.

В центре нагревательной батареи оставлена цилиндрическая шахта для циркуляции paccoлa. В ней установлена центральная труба, по которой paccoл сливается к эжектору. Уровень paccoлa устанавливается на высоте верхнего среза сливной трубы.

Греющая пресная вода циркулирует снаружи трубок. Схема подключения опреснителя к системе охлаждения ДВС – обычная. Корпус укреплен на прямоугольной раме посредством четырех опорных труб.

Система автоматики обеспечивает:

- непрерывный контроль солесодержания дистиллята и автоматический слив его обратно в испаритель при солесодержании более 8 мг/л NaCl с одновременным включением светового и звукового сигналов в местном и центральном постах управления;

- остановку дистиллятного электронасоса с подачей аварийного звукового и светового сигналов при падении давления в напорном патрубке насоса до 0,65 кГ/см2;

- звуковую и световую сигнализацию в местном и центральном постах управления при заполнении цистерны пресной воды до верхнего контролируемого уровня.

Ввод установки в действие и вывод производятся вручную.

Обслуживание и ремонт судовых опреснителей

Судовые опреснители играют ключевую роль в обеспечении экипажа судна пресной водой для питья, приготовления пищи и технических нужд. Регулярное техническое обслуживание и своевременный ремонт опреснителей гарантируют их бесперебойную работу и продлевают срок службы оборудования.

Важнейшим аспектом обслуживания опреснителя является его очистка от накипи, отложений и загрязнений. В зависимости от типа опреснителя и степени загрязнения могут применяться механические, химические и гидродинамические методы очистки, поэтому, как правильно чистить опреснители от накипи важно знать каждому судомеханику.

В процессе эксплуатации опреснителя изнашиваются уплотнения, фильтры и другие расходные материалы. Своевременная замена этих элементов обеспечивает герметичность и эффективность работы оборудования.

В случае поломки отдельных узлов и деталей опреснителя производится их ремонт или замена. К наиболее часто встречающимся поломкам относятся повреждения теплообменных трубок, насосов, клапанов и электрических компонентов.

Для выявления скрытых неисправностей и предотвращения серьезных поломок проводится диагностика оборудования. После проведения ремонтных работ выполняется настройка опреснителя для обеспечения его оптимальной работы.

Рекомендации по обслуживанию судовых опреснителей включают в себя регулярный визуальный осмотр оборудования на предмет утечек, повреждений и износа, своевременную очистку опреснителя от накипи и загрязнений, контроль параметров работы опреснителя, таких как температура, давление и производительность, а также ведение журнала технического обслуживания и ремонта оборудования.

Ремонт судовых опреснителей должны выполнять квалифицированные специалисты, имеющие опыт работы с данным типом оборудования. Использование оригинальных запасных частей и соблюдение рекомендаций производителя гарантируют качество и надежность ремонта.

Вакуумные испарители паротурбинных судов

Отсутствие на паротурбинных судах отбросного тепла, пригодного для использования в опреснительных установках, вынуждает применять на этих судах испарители, существенно отличающиеся от рассмотренных ранее. Как правило, в паротурбинных установках для опреснителей используется пар из отборов низкого или среднего давления, который мог бы быть использован в турбине. Поэтому уменьшение расхода тепла на опреснитель до некоторого минимума (см. «Технико-экономическая эффективность опреснения и выбор типа опреснительной установки на суднеМетодика определения оптимальных экономических показателей судовых водоопреснительных установок») представляет весьма актуальную задачу. Она может быть решена двумя способами:

- утилизацией тепла вторичного пара для подогрева питательной воды, поступающей в котлы;

- уменьшением удельного расхода тепла и пара на испаритель за счет многоступенчатого испарения.

Первый способ широко применяли до 50-х годов и на некоторых судах им пользуются и сейчас. Обычно в этом случае для испарителя отбирается пар из ТНД с давлением 0,7 ÷ 0,8 кГ/см2, а вторичный пар из испарителя с давлением 0,25 ÷ 0,3 кГ/см2 направляется в так называемый ходовой конденсатор, прокачиваемый питательной водой.

Как показано в «Расчет потребления энергии на судовые опреснительные установкиОпределение расхода топлива на опреснительную установку», такая схема весьма экономична и позволяет получить до 120 т дистиллята на 1 т топлива. Тем не менее на новых судах эта схема применяется реже, уступая место второму способу, из-за следующих недостатков:

- Неудобства в обслуживании испарителя в связи с образованием накипи. Относительно высокая температура испарения (60-70 °С) предопределяет заметную скорость процесса накипеобразования и, если не приняты специальные меры по борьбе с нею (такие, как противонакипные присадки или упругие самоочищающиеся нагревательные элементы), то срок работы испарителя между очередными чистками не превышает 1 500 ч. Понижение производительности вследствие образования накипи также препятствует полной автоматизации испарителя.

- Усложнения и удорожания установки в связи с необходимостью иметь два конденсатора: один – для ходового, второй – для стояночного режима работы. Кроме того, усложняется регулирование конденсатной системы турбинной установки. В случае понижения мощности или остановки турбины должна быть предусмотрена либо автоматическая рециркуляция конденсата, охлаждающего ходовой конденсатор, либо автоматическая остановка испарителя.

- Ограниченной производительности испарителя на ходовом режиме. Температура главного конденсата, охлаждающего ходовой конденсатор, должна быть на 10-15 град ниже температуры испарения.

Между тем главный конденсат нагревается в других теплообменниках, обслуживающих главную турбину (в охладителе эжекторов и в конденсаторе пара из концевых уплотнений), до 38-40 °С.

Таким образом, в ходовом конденсаторе возможен нагрев питательной воды лишь приблизительно на 15 °С, что позволяет на каждую 1 000 л. с. утилизировать в течение часа не более 60 тыс. ккал тепла или сконденсировать 0,11 т вторичного пара. И хотя на многих сухогрузных судах и танкерах фактический расход дистиллята, отнесенный к Главные турбозубчатые агрегаты ГТЗАмощности ГТЗА, не превышает этого количества, достижимая производительность испарителя не может считаться достаточной, так как по требованиям за время перехода транспортного судна должен быть обеспечен также запас дистиллята на период стоянки судна в порту или на рейде.

От всех этих недостатков свободна вторая схема, хотя она и менее экономична. В частности, используя пар из отбора низкого давления (0,7 ÷ 0,8 кГ/см2) для двух-, трех- и четырехступенчатых адиабатных опреснителей, можно получить на 1 т топлива соответственно 58, 75 и 92 т дистиллята. По стоимости топлива, затрачиваемого на опреснение, это составляет 42, 32 и 26 коп на 1 т дистиллята. Для сравнения отметим, что стоимость водопроводной воды в портах равна 35 коп/т.

В связи с этим усложнение конструкции опреснительной установки ради уменьшения расхода тепла и топлива может быть оправдано только до известных пределов (см. «Технико-экономическая эффективность опреснения и выбор типа опреснительной установки на суднеМетодика определения оптимальных экономических показателей судовых водоопреснительных установок»). С этой точки зрения меньший расход топлива по первому способу не может считаться решающим преимуществом; на первый план выдвигаются эксплуатационные качества (такие, как удобство в обслуживании), что выгодно отличает второй способ.

На паротурбинных судах в составе морского транспортного флота, которые строились судостроительной промышленностью в 50-х годах, применены одноступенчатые вакуумные испарители с утилизацией тепла вторичного пара. Таковы испарители ИКВ-39 на сухогрузных судах типа «Ленинский Комсомол» и на танкерах типов «Варшава» и «София». Кроме того, в составе российского флота на некоторых турбинных судах установлены оригинальные испарители иностранных фирм с хорошими эксплуатационными показателями (они рассмотрены ниже).

Многоступенчатые адиабатные испарители освоены промышленностью лишь в 1967 г. Рыбобаза «Восток» – первое судно, на котором установлены такие испарители.

Испарительные установки судов типов «Варшава» и «Ленинский Комсомол»

Российские паротурбинные суда обоих типов оборудованы одинаковыми испарительными установками, вырабатывающими добавочную воду для котлов и мытьевую воду. В состав испарительной установки на каждом судне входят два испарителя марки ИКВ-39/6м, один стояночный и один ходовой конденсаторы, охладитель рассола, охладитель мытьевой воды, два эжектора, два конденсатных насоса с регуляторами производительности и один рассольный насос.

Производительность установки зависит от способа включения испарителей и давления греющего пара. При номинальном значении последнего 1,7 кГ/см2 и давлении вторичного пара 0,65 кГ/см2 производительность каждого испарителя составляет 6 т/ч. Солесодержание дистиллята при этом составляет 10 мг/л. Такой форсированный режим практически никогда не используется.

При последовательном включении испарителей в режиме двухступенчатого испарения максимальная производительность установки составляет 8,5 т/ч. Нормальная производительность, при которой гарантируется солесодержание дистиллята 5 мг/л, равна 2 т/ч при параллельном 1,5 т/ч при последовательном включении испарителей. На первых судах рассматриваемых типов проектом предусматривался смешанный режим испарения. Основную часть дистиллята, предназначенную для подпитки котлов, получали двукратным испарением, а мытьевую воду – однократным.

Предлагается к прочтению: Теория работы и типы опреснительных установок на судне

В этом режиме в испарителе второй ступени испаряется 1 050 кг/ч морской воды, а пар конденсируется в конденсаторе, охлаждаемом главным конденсатом турбинной установки. Из конденсатора основная часть пресной воды (750 кг/ч) подается для повторного испарения в испаритель первой ступени, а остаток (300 кг/ч) направляется в танк мытьевой воды. Вторичный пар первой ступени конденсируется в змеевиках испарителя второй ступени, откуда насосом откачивается в сборник конденсатов турбинной установки.

В качестве греющего пара в испаритель первой ступени (рис. 14) подается пар из отбора от ТНД при давлении 0,8 ата в количестве 800 кг/ч. Кроме того, 440 кг/ч этого пара добавляется в испаритель второй ступени. При такой схеме включения выход дистиллята составляет 120 т на 1 т топлива.

Опыт эксплуатации этих судов показал, что проектная схема чрезмерно усложнена. Качество дистиллята, необходимое для питания котлов, обеспечивается и при однократном испарении морской воды, так что для упрощения обслуживания и уменьшения расхода тепла рекомендуется работа только одного из испарителей. Это позволяет также демонтировать трубопроводы, соединяющие испарители, и упростить состав установки.

Демонтированы охладитель мытьевой воды и охладитель рассола (рассольный подогреватель питательной воды), так как трубки последнего быстро покрываются накипью. Влияние его на экономичность мало. Затруднен контроль за солесодержанием рассола, так как расходомеры на трубопроводах питательной воды и дистиллята не предусмотрены.

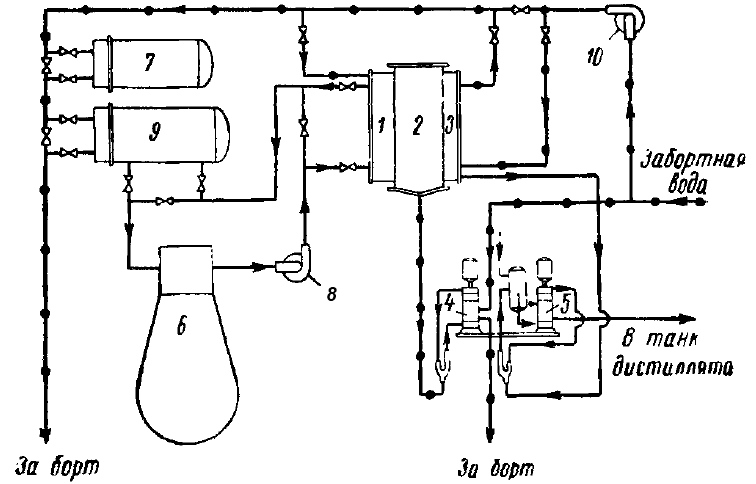

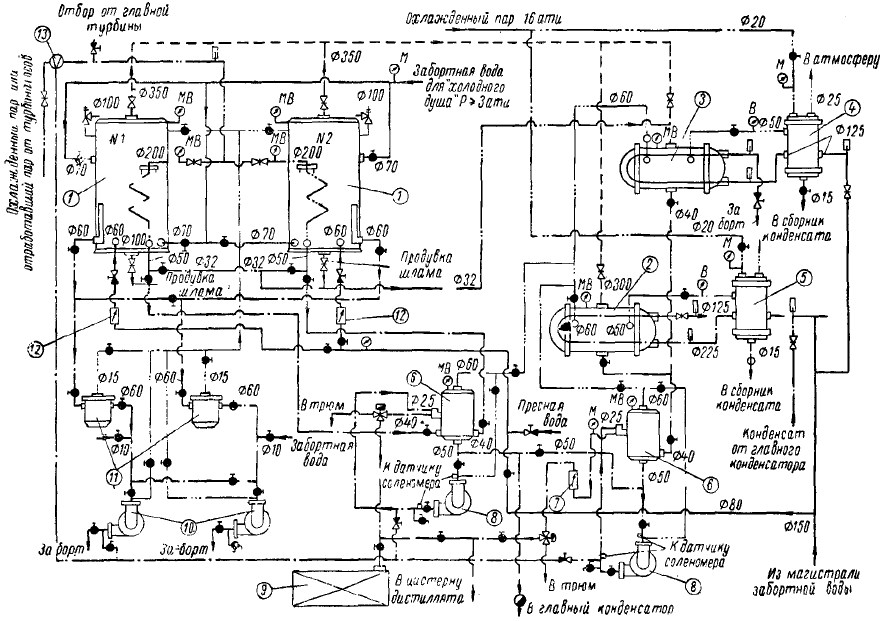

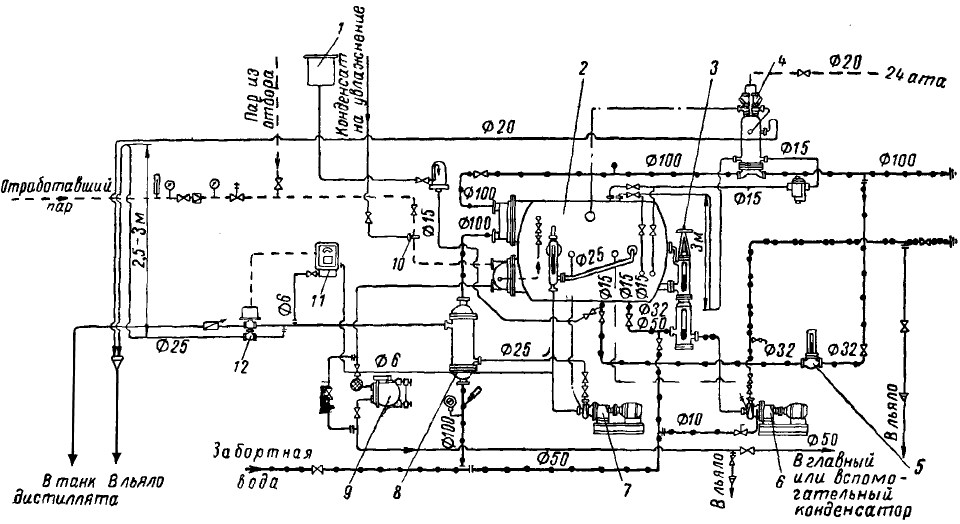

Схема трубопроводов модернизированной опреснительной установки с испарителями ИКВ-39/2 показана на рис. 15.

1 – испарители ИВС-39-2 и ИВС-39/1-2; 2 – конденсатор, охлаждаемый главным конденсатом; 3 – стояночный конденсатор (прокачиваемый забортной водой); 4 – эжектор, охлаждаемый забортной водой; 5 – эжектор, охлаждаемый главным конденсатором; 6 – сборник конденсаторов с поплавковым регулятором; 7 – расходомер дистиллята; 8 – конденсатный насос; 9 – цистерна горючих конденсатов; 10 – рассольный насос; 11 – рассолоотстойник; 12 – расходомер питательной воды; 13 – увлажняющее устройство.

– конденсационный горшок;

– конденсационный горшок;  – манометр, вакуумметр, мановакуумметр;

– манометр, вакуумметр, мановакуумметр;  – термометр;

– термометр;  – кран пробный;

– кран пробный;  – кран проходной запорный;

– кран проходной запорный;  – клапан переключающий электромагнитный;

– клапан переключающий электромагнитный;  – клапан предохранительный;

– клапан предохранительный;  – клапан невозвратно-запорный;

– клапан невозвратно-запорный;  – задвижка клинкетная; ——-···——– паровоздушная смесь; ——- — ——– рассол, шлам; ——– забортная вода; ——-·——– конденсат, дистиллят, пресная вода; ——-··——– греющий пар

– задвижка клинкетная; ——-···——– паровоздушная смесь; ——- — ——– рассол, шлам; ——– забортная вода; ——-·——– конденсат, дистиллят, пресная вода; ——-··——– греющий парТакими установками оборудованы танкеры типа «София». Схемой предусматриваются два режима однократного испарения забортной воды:

- работа одного испарителя на ходовой или стояночный конденсатор;

- одновременная работа обоих испарителей (одного на стояночный, другого на ходовой конденсатор).

Схема существенно упрощена по сравнению с первым ее вариантом. Отсутствуют охладители рассола, исключено двукратное испарение. Работа по схеме двухступенчатого испарения также не предусматривается, так как высокая экономичность достигается утилизацией тепла вторичного пара для подогрева главного конденсата. Для улучшения условий работы рассольных насосов на их всасывании предусмотрены рассолоотстойники (сборники).

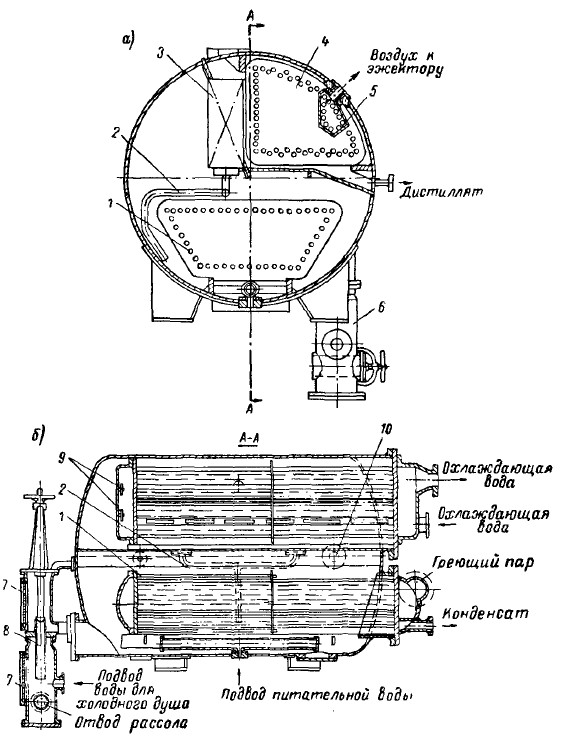

Конструкция испарителя показана на рис. 16.

1 – змеевики нагревательной батареи; 2 – корпус; 3 – пространство для выемки батареи; 4 – выход конденсата; 5 – бачок для пробы рассола; 6 – подвод греющего пара; 7 – манометры; 8 – предохранительный клапан; 9 – подвод воды для холодного душа; 10 – выход вторичного пара; 11 – изоляция; 12 – сепараторы; 13 – продувание; 14 – крышка; 15 – водоуказательная колонка; 16 – регулятор уровня; 17 – подвод питательной воды; 18 – резервный подвод питательной воды; 19 – выход рассола

Корпус выполнен из красномедных листов и представляет собой вертикальный цилиндр. Нижняя часть корпуса снабжена откидной крышкой. Змеевики нагревательной батареи крепятся к литым коробкам, смонтированным на корпусе. Змеевики красномедные, свернуты в виде плоской спирали, их общая поверхность нагрева 39 м2.

Для очистки змеевиков методом «холодного душа» над ними установлена распределительная труба. «Холодный душ», производимый ежедневно, обеспечивает достаточно эффективную очистку.

Уровень paccoлa в испарителе поддерживается в заданных пределах поплавковым регулятором. Для сепарации вторичного пара установлены два сепаратора: нижний жалюзийный и верхний, образованный концентрическими кольцами. Вес обоих испарителей с фундаментом 16 т.

Другие теплообменники, входящие в состав установки, имеют следующие характеристики:

- Ходовой конденсатор горизонтальный трубчатый с поверхностью охлаждения 54 м2. Прокачивается главным конденсатом, расход которого 52 т/ч, температура на входе 39 °С.

- Стояночный конденсатор горизонтальный четырехходовой с поверхностью охлаждения 21,5 м2, охлаждается забортной водой.

- Охладитель рассола с поверхностью охлаждения 21,2 м2 рассчитан на подогрев питательной воды в количестве 3,6 т/ч от 20 до 37 °С и охлаждение рассола от б5 до 40 °С.

- Пароструйный воздушный эжектор с охладителем, прокачиваемым забортной водой. Поверхность охлаждения 1,75 м2 количество конденсируемого пара 50-70 кг/ч при количестве отсасываемого воздуха 3,4 ÷ 4,5 кг/ч. Используется на стоянке.

- Эжектор с охладителем, прокачиваемым главным конденсатом. Имеет те же характеристики, используется в ходовом режиме.

- Конденсатные и рассольный насосы горизонтальные центробежные одноступенчатые. Номинальная производительность 4 м3/ч, полный напор 37 м вод. ст.

- Сборники конденсата с регуляторами уровня имеют емкость по 0,14 м3.

В целом испарительная установка работает весьма экономично, но неоправданно усложнена и занимает большой объем.

На основании опыта эксплуатации первых судов этой серии К. А. Афанасьевым предложены некоторые конструктивные усовершенствования испарителя, которые осуществлены на судах типа «София». В частности, испаритель снабжен смотровым стеклом, позволяющим непосредственно наблюдать за уровнем рассола и процессом кипения. На питательной магистрали установлен расходомер, что упрощает контроль за солесодержанием рассола.

Вместо поплавкового регулятора уровня, работа которого не всегда надежна вследствие накипеобразования, предусмотрено поддержание уровня путем слива через верхнюю перегородку и другие меры, позволяющие довести эксплуатационные качества этих испарителей до уровня, характерного для лучших испарителей кипящего типа.

Испарительная установка танкера «Джузеппе Гарибальди»

Танкер «Джузеппе Гарибальди» с паротурбинной установкой мощностью 14 500 л. с. снабжен двумя испарительными установками фирмы Скам производительностью по 40 т/сутки. Испарители вакуумные одноступенчатые с погруженными нагревательными элементами. Они являются примером широко распространенной в Европе и США конструкции «моноблок», объединяющей в одном горизонтальном цилиндрическом корпусе испаритель и конденсатор.

Основные характеристики испарителя:

| Производительность, т/ч | 1,67 | |

| Давление греющего пара, ата | 0,35 | |

| Расчетная температура забортной воды, °C | 29,4 | |

| Давление вторичного пара в испарителе, ата | 0,117 | |

| Температура дистиллята, °C | 45 | |

| Коэффициент продувания | 1 | |

| Расход греющего пара, кг/ч | 1 800 | |

| Расход пара на эжектор, кг/ч | 60 | |

| Поверхность нагрева испарителя, м2 | 13,9 | |

| Поверхность конденсатора, м2 | 27,2 | |

| Габаритные размеры, мм: | длина | 2 700 |

| ширина | 1 350 | |

| высота | 1 770 | |

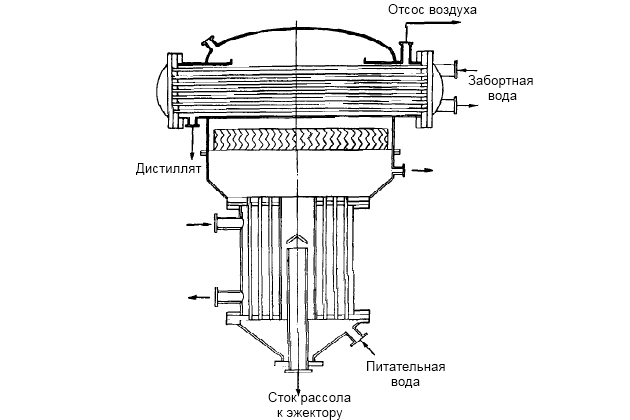

Конструкция испарителя показана на рис. 17.

1 – греющие трубки; 2 – отвод сепарата; 3 – сепаратор; 4 – конденсатор; 5 – воздухоохладитель; 6 – регулятор уровня рассола; 7 – смотровые стекла; 8 – переливная труба; 9 – протекторы; 10 – «глазок»

Корпус испарителя выполнен из морской латуни. Внутри корпуса расположены пучок греющих трубок диаметром 16/13 мм, сепаратор, перегородки, выделяющие полость конденсатора и охлаждающие трубки конденсатора диаметром 14/16 мм. Греющие трубки прямые, развальцованы в обеих трубных досках. Пучок греющих трубок съемный; для облегчения выемки задняя камера пучка снабжена роликами, на которых она выкатывается по направляющим. Передняя камера закреплена неподвижно на передней крышке.

Аналогично смонтирован пучок трубок конденсатора. Водяные крышки конденсатора бронзовые, снабжены цинковыми протекторами. Часть трубок, выгороженная листовым кожухом, предназначена для охлаждения воздуха, отсасываемого к эжектору. Сепаратор жалюзийный. Несмотря на повышенную напряженность зеркала испарения [около 120 кг/(ч·м2)] он обеспечивает эффективную сепарацию, при которой солесодержание дистиллята не превышает 0,9 ÷ 1 мг/л.

На корпусе испарителя смонтированы:

- смотровые стекла с лампами подсвечивания для наблюдения за уровнем paccoлa и интенсивностью кипения;

- горловина с крышкой для удаления отвалившейся накипи;

- водоуказательные стекла, термометры, предохранительный клапан, дренажный и воздушный краники;

- регулятор уровня рассола.

Регулятор уровня представляет собой переливную трубку, снабженную ручным приводом для установки на заданную высоту.

Уровень рассола устанавливается на высоте верхнего среза трубы. Такая конструкция простейшим образом обеспечивает абсолютно надежное поддержание заданного уровня, но допустима лишь при условии, что рассольный насос выдерживает работу в кавитационном режиме, возникновение которого вероятно при недостаточном подводе питательной воды.

Для осуществления холодного заполнения к нижней части корпуса подведена дополнительная труба, через которую испаритель, предварительно осушенный и прогретый, быстро заполняется холодной водой. Никаких душевых устройств, обычных в российских конструкциях испарителей, здесь нет.

Кроме испарителя, в состав каждой установки входят:

- Двухступенчатый пароструйный воздушный эжектор с охладителем, который служит одновременно подогревателем питательной воды. Трубки охладителя U-образные. Рабочий пар охлажденный с давлением 24 ата. Конденсат отводится в конденсатор испарителя из первой ступени через водяной затвор, а из второй ступени – через поплавковый водоотделитель.

- Охладитель дистиллята – однопроточный. Прокачивается питательной водой. Корпус латунный луженый. Трубки медно никелевые прямые, развальцованы в обеих трубных досках.

- Регулятор уровня конденсата – поплавковый с уравновешенным клапаном. Снабжен водоуказательным стеклом, автоматическим атмосферным клапаном и обводным клапаном для ручного регулирования.

- Рассольный электронасос – центробежный одноступенчатый горизонтальный с самовсасыванием. Приемная полость насоса сообщена с паровым пространством испарителя газоотводной трубкой.

- Дистиллятный насос – той же конструкции, что и рассольный.

- Соленомер с указательной шкалой от нуля до 10 мг/л NaCl со световым сигнализатором и автоматическим клапаном солености. Клапан трехходовой, открывает слив дистиллята в льяла при превышении солесодержания дистиллята более 3 мг/л NaCl. Автоматическая температурная компенсация соленомера в диапазоне 27-49 °С осуществляется ртутным столбиком компенсирующего термометра, включающим дополнительные сопротивления.

- Поплавковый расходомер (ротаметр), установленный на питательной магистрали.

- Суммирующий счетчик-расходомер на дистиллятной магистрали. Он не только регистрирует производительность (мгновенную и суммарную), но и позволяет определить производительность питательного насоса, необходимую для обеспечения постоянного солесодержания paccoлa.

Схема трубопроводов испарительной установки «Скам» показана на рис. 18.

1 – бачок для присадок; 2 – испаритель; 3 – регулятор уровня; 4 – эжектор; 5 – расходомер; 6 – рассольный насос; 7 – дистиллятный нacoc; 8 – охладитель дистиллята; 9 – водоотделитель; 10 – увлажнитель; 11 – соленомер; 12 – автоматический клапан солености

На трубопроводе греющего пара установлены редукционный и предохранительный клапаны и увлажнитель. Последний необходим для понижения температуры пара до температуры насыщения с целью увеличения коэффициента теплоотдачи от пара к стенке. Благодаря редукционному клапану сглаживаются колебания давления отработавшего пара, который используется в качестве греющего, и снижается давление до 1,35 ата.

Производительность, необходимая для компенсации утечек воды в цикле паротурбинной установки при нормальных условиях, обеспечивается и в случае питания испарителя паром из отбора от ТНД при давлении около 0,7 ата. Забортная вода от общесудовой сети проходит через охладитель дистиллята, конденсатор и эжектор и удаляется за борт. После эжектора часть забортной воды отводится через расходомер на питание испарителя.

Дистиллят из конденсатора отводится через корпус водоуказательного стекла к дистиллятному насосу, а от него через автоматический клапан солености, охладитель дистиллята и счетчик-расходомер – в цистерну дистиллята.

В нормальных условиях испарительная установка загружена не более чем на 25 % от нормальной производительности, так как расход добавочной воды для котлов не превышает 10 т/сутки.

Благодаря введению противонакипной присадки (0,02 кг на 1 т дистиллята), разрыхляющей накипь, эффективная очистка достигается при применении «холодного душа». Уменьшение производительности между очередными «холодными душами», проводимыми через каждые четыре-пять суток, не превышает 10 %. Опыт эксплуатации танкера показал, что за восемь месяцев работы испарительной установки необходимость в механической очистке греющих трубок не возникала.

Испарительная установка танкера «Мир»

В состав паротурбинной установки танкера «Мир» мощностью 16 000 л. с. входят две испарительные установки фирмы Максим производительностью по 38 т/сутки. Установки автоматизированные агрегатированные. В состав каждой из них входят:

- испаритель;

- конденсатор;

- рассольный насос;

- дистиллятный насос;

- эжектор;

- охладитель дистиллята;

- соленомер;

- автоматический клапан солености;

- трубопроводы и приборы.

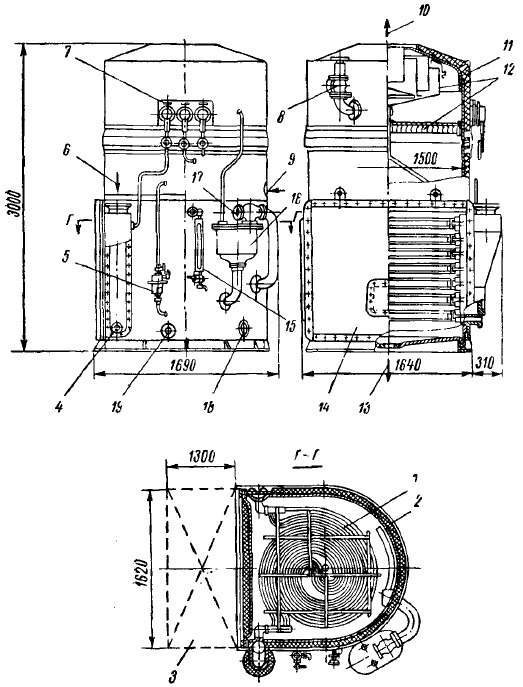

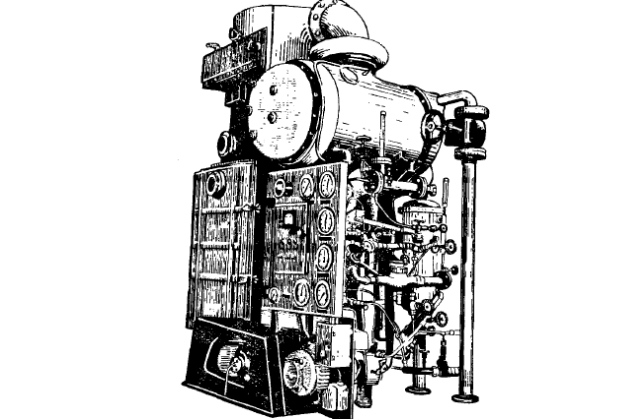

Общий вид установки показан на рис. 19.

Тепловая схема приведена на рис. 20.

1 – корпус испарителя; 2 – уравнительная трубка; 3 – нагревательная батарея; 4 – циклонный сепаратор; 5 – спиральный сепаратор; 6 – конденсатор эжектора; 7 – конденсатор испарителя; 8 – эжектор; 9 – автоматический клапан солености; 10 – охладитель дистиллята; 11 – насос охлаждающей и питательной воды; 12 – дистиллятный насос; 13 – рассольный насос

Испаритель – кипящий с погруженным упругим нагревательным элементом, имеющим форму вертикального ребристого барабана; 90 ребер барабана образуют поверхность нагрева 11,5 м2.

Параметры пара и показатели качества рассола и дистиллята при нормальной и пониженной нагрузках следующие:

| Производительность, т/сутки | 34 | 37,8 |

| Давление греющего пара, кГ/см2 | 0,97 | 1,1 |

| Температура греющего пара, °C | 98,5 | 102 |

| Давление вторичного пара, кГ/см2 | 0,407 | 0,477 |

| Температура вторичного пара, °C | 76,7 | 80,5 |

| Коэффициент продувания | 2 | 2 |

| Предельное солесодержание дистиллята, мг/л NaCl | 4,3 | 4,3 |

Ввиду большой напряженности поверхности нагрева [137 кг/(м2 · ч)] и зеркала испарения [около 2 800 кг/(м2 · ч)] значительная часть рассола выносится со вторичным паром в первичный циклонный сепаратор, откуда и удаляется продуваемый рассол. Избыток рассола стекает обратно к нагревательному элементу через уравнительную трубку. Необходимая степень сухости пара обеспечивается во вторичном спиральном сепараторе.

Неглубокий вакуум и большая напряженность парового и водяного объемов испарителя позволяют создать компактную установку (ее габаритный объем не превышает 7 м3, или 0,19 м3 на 1 т суточной производительности).

Регуляторы уровня дистиллята и рассола отсутствуют. Производительность дистиллятного насоса регулируется уровнем в сборнике дистиллята. Но так как глубина такого регулирования невелика, то предусмотрена постоянная рециркуляция дистиллята. Коэффициент продувания контролируется по показаниям расходомеров дистиллята и питательной воды.

Постоянное давление греющего пара поддерживается автоматическим регулирующим клапаном. Благодаря большой упругости стенок нагревательного элемента часть образующейся на них накипи удаляется при работе испарителя. Толщина слоя накипи, образующейся за пять суток непрерывной работы, составляет 0,5 мм при питании испарителя паром из отбора среднего давления и 0,2 мм при питании из отбора низкого давления. Накипь легко удаляется при холодном заполнении, которое проводится через 72-75 ч работы.

Будет интересно: Монтаж вспомогательных паровых машин и паровых насосов

К недостаткам конструкции нагревательного элемента относится чувствительность к разности давлений на стенки. Если она превышает 1,5 кГ/см2, то элемент может быть поврежден.

Устойчивость работы испарителя и постоянство производительности обеспечиваются помимо регулятора давления греющего пара дроссельной шайбой – ограничителем расхода пара, понижающей давление до критического (1,17 кГ/см2). По мере отложения накипи давление за шайбой повышается, а расход пара и производительность остаются постоянными до тех пор, пока это давление не превзойдет критическое.

Повышение давления за шайбой до 1,17 кГ/см2 свидетельствует о необходимости проведения очередного «холодного душа».

Если его эффект недостаточен для восстановления производительности, необходима химическая очистка испарителя. Обычно эта операция производится через 2 000 ч работы. Однако опыт эксплуатации этих испарителей на танкере «Мир» показал, что многие гарантии фирмы не выполняются, в частности, не достигается паспортная производительность и не выдерживается указанный период между чистками.

Конструкция испарителя не рассчитана на ручную очистку, а между тем химическая очистка опреснителей от накипи по условиям снабжения возможна далеко не всегда, когда это необходимо. Необходимость же в очистке возникает практически в каждом рейсе. Одна из причин ускоренного отложения накипи во впадинах между ребрами – усиленное упаривание paccoла при загромождении впадин кусками накипи, отставшей с ребер барабана при тепловых деформациях. Неустойчиво поддерживается и уровень рассола, часто засоливается дистиллят вследствие повышения уровня.

Теплообменники, входящие в состав испарительной установки, имеют следующие характеристики:

- Конденсатор (со встроенным подогревателем питательной воды). Поверхность охлаждения 15,4 м2, длина трубок 0,84 м, диаметр корпуса 0,54 м, коэффициент теплопередачи 2 080 ккал/(м2 · ч · град), расчетная температура забортной воды 29,5 °С, ее расход 24,2 т/ч.

- Охладитель дистиллята. Поверхность 3,8 м2, скорость дистиллята 0,64 м/сек, коэффициент теплопередачи 988 ккал/(м2 · ч · град).

- Охладитель эжектора. Поверхность 1,29 м2, количество конденсируемого, пара 55 кг/ч, коэффициент теплопередачи 830 ккал/(м2 · ч).

Соленомер испарительной установки многоточечный. Он контролирует солесодержание дистиллята, конденсата греющего пара и конденсата эжекторов. Повышение солесодержания в последних двух теплообменниках свидетельствует о нарушении их плотности. При увеличении солесодержания в любой из указанных точек подаются световой и звуковой сигналы, а автоматический клапан солености спускает засоленный дистиллят в льяла.

Нагрузка испарителя сравнительно невелика, так как потери пара и конденсата на судне не превышают 10 т/сутки или 0,8 % от производительности котлов. Это позволяет использовать для испарителя пар, отбираемый из ТНД.

Пятиступенчатый адиабатный опреснитель производительностью 240 т/сутки для рыбобазы «Восток»

Российской судостроительной промышленностью освоено производство крупных адиабатных опреснителей для новых типов судов. Первым агрегатом, представляющим эту серию, является автоматизированный пятиступенчатый опреснитель производительностью 10 т/ч для рыбобазы «Восток» с паротурбинной энергетической установкой. На судне устанавливается два таких агрегата с общей выработкой опресненной воды 480 т/сутки. Основные данные этих опреснителей:

| Расход греющего пара, кг/ч | 4 200 | |

| Расход пара на эжекторы, кг/ч | 300 | |

| Удельный расход пара, кг/кг | 0,45 | |

| Удельный расход тепла (при температуре забортной воды 28 °C), ккал/кг | 240 | |

| Солесодержание дистиллята, мг/л | 5 | |

| Габаритные размеры, мм: | длина | 5 650 |

| ширина | 3 680 | |

| высота | 3 740 | |

| Вес агрегата сухой, кг | 28 000 | |

| Вес в рабочем состоянии, кг | 30 000 | |

| Поверхность охлаждения конденсаторов, м2 | 5×56,8 | |

| Поверхность нагрева подогревателя, м2 | 56,8 | |

| Поверхность конденсаторов эжекторов, м2 | 2×3,6 | |

| Расход электроэнергии на насосы, квт | 70 | |

Греющий пар с давлением перед подогревателем 0,8 ата отбирается от Судовые паровые турбинывспомогательных турбогенераторов. Это позволяет получить на 1 т топлива около 85 т дистиллята по себестоимости 60-70 коп/т.

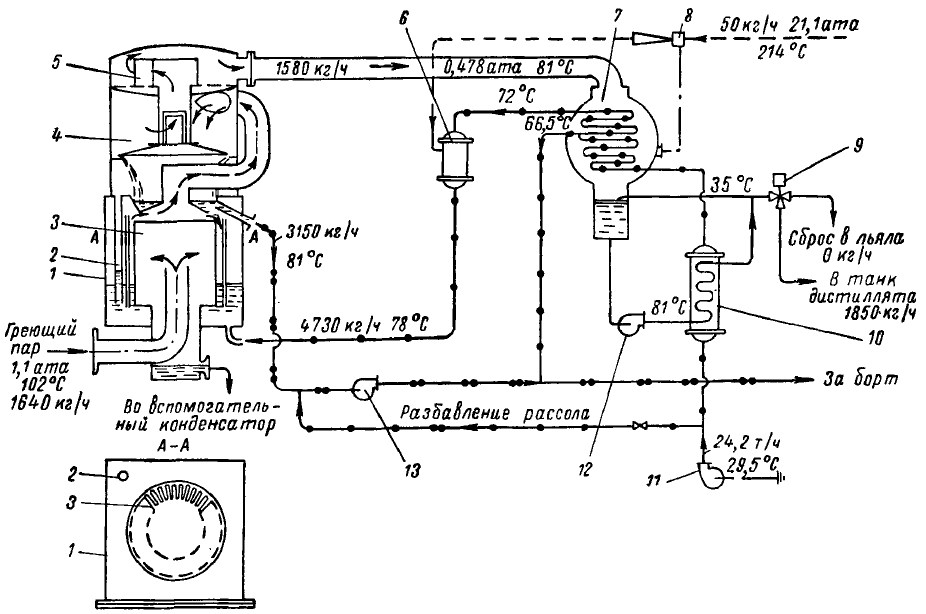

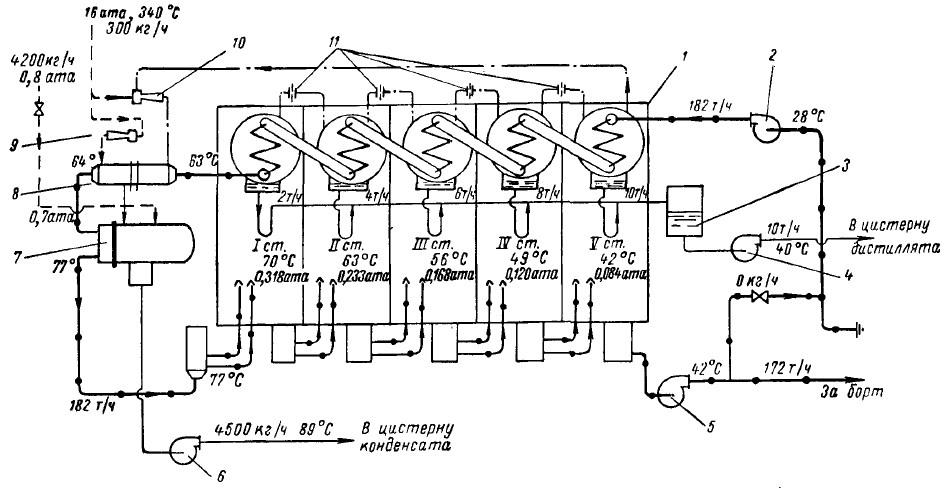

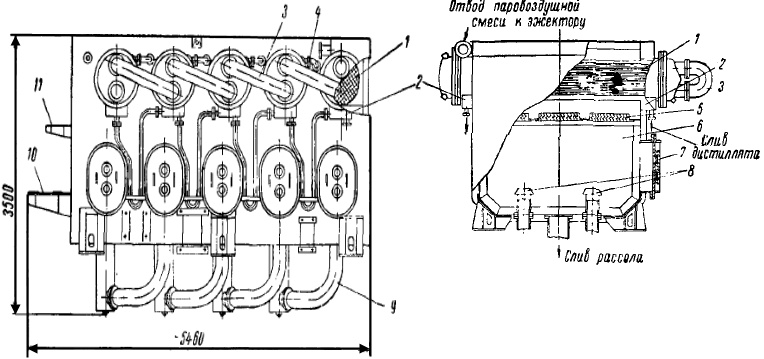

Тепловая схема опреснителя с расходами и параметрами рабочих сред по ступеням показана на рис. 21.

1 – испаритель; 2 – питательный насос; 3 – цистерна дистиллята; 4 – дистиллятный насос; 5 – рассольный насос; 6 – конденсатный насос; 7 – наружный подогреватель забортной воды; 8 – конденсатор эжекторов; 9 – эжектор второй ступени; 10 – эжектор первой ступени; 11 – дроссельные шайбы.

– – – – пар; — · — · — паровоздушная смесь; ——– дистиллят и конденсат; — · — · — забортная вода и рассол

По условиям предотвращения накипи в подогревателе питательной воды температура по выходе из него принята 77 °С. В случае ее повышения до 85 °С система автоматической защиты полностью выводит агрегат из действия. Заданная температура питательной воды поддерживается с точностью ±2 °С автоматическим регулятором со струйным усилением, воздействующим на паровой клапан. Тем самым автоматически поддерживается и постоянная производительность опреснительных установок, если температура забортной воды и ее расход не меняются.