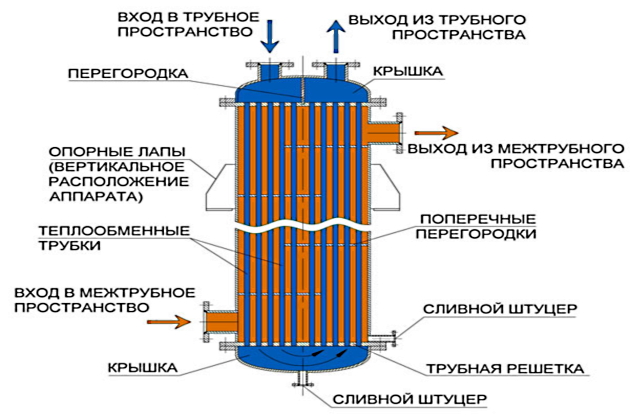

Теплообменные аппараты, используемые на судах, в зависимости от их назначения делятся на подогреватели и охладители, конденсаторы и испарители. Основные элементы парового котлаРемонт паровых котлов и теплообменных аппаратов находятся под постоянным воздействием высокого давления и температуры, а также агрессивной среды: пара и продуктов сгорания топлива. Это приводит к перегреву металла труб, коррозионному износу, нарушению плотности трубных соединений.

Крупные повреждения устраняют на судоремонтных заводах. Небольшие дефекты элементов котла исправляют силами экипажа. При этом выполняют следующие операции:

- заглушку испарительных труб;

- притирку клапанов;

- подтяжку неплотных соединений фланцев арматуры и трубопроводов;

- заделку трещин кирпичной кладки.

Особенности техники безопасности

Для осмотра и работ внутри котла его необходимо надежно разобщить от действующих. С этой целью ставят стальные заглушки между фланцами всех присоединенных к котлу трубопроводов.

Источник: www.shipspotting.com

До начала разборки трубопроводов, вентилей, вскрытия горловин и т. д. устраняют поступление к месту работы пара, воды, топлива — закрывают соответствующие запорные устройства и принимают меры, чтобы они случайно не открылись. Необходимо также открыть клапаны, краны или другие устройства для стравливания давления. Если это сделать невозможно, следует немного ослабить болты на фланце со стороны, противоположной месту работы, применяя защитные средства (рукавицы, очки, щитки). Дальнейшую разборку производят после падения давления до атмосферного и полного осушения трубопроводов.

Проверяют также, чтобы в котле не возникал вакуум после его опорожнения, даже если был открыт воздушный кран. Для этого ослабляют гайки крышек лаза, последние снимают при достижении атмосферного давления. Лазы и горловины открывают в присутствии механика, в соответствии с рекомендациями по подготовке к разборке оборудования, которое находилось под давлением.

Перед началом работ в топке котла закрывают регистр в дымоходе или надевают чехол на верхний конец дымовой трубы, чтобы избежать сквозняков. Работать разрешается при температуре не выше 35 °С. Если температура до 50 °С, то в исключительных случаях допускается только осмотр котла, время пребывания в нем не более 16 мин. Осматривающего одевают в теплозащитную одежду, снаружи находится наблюдающий, готовый в любой момент оказать помощь.

Повторный допуск этого же работника для осмотра разрешается только после 10-минутного отдыха в помещении, где поддерживается нормальная температура.

Поверхности нагрева котлов

Перед общим осмотром котла очищают его наружные огневые поверхности — стальными, дымогарные трубы — ершистыми щетками. Снятые механическим путем сажу, золу, окалину и ржавчину удаляют обдувкой сжатым воздухом или промывкой горячей водой.

Источник: www.shipspotting.com

Пароводяное пространство очищают от накипи, шлама и маслянистых веществ. Наиболее рыхлые составляющие удаляют сильной струей воды, твердые компоненты — механическим или химическим способами. Для работы применяют кирки, цепи, скребки, стальные щетки, шарошки с электрическим, пневматическим, гидравлическим приводами. Использование химических средств, несмотря на их эффективность, может привести к разъеданию металла котла, а также затруднить удаление силикатной накипи.

Оспины, свищи, трещины, надрывы, неплотности в вальцованных соединениях, а также другие дефекты, нарушающие герметичность котла, обычно обнаруживают по течи. Желательно это делать пока котел находится под давлением. Если при осмотре испарительных поверхностей нагрева со стороны топки или открытых щитов обшивки не удается обнаружить поврежденную трубку, применяют один из следующих способов:

- а) подают в котел через пароводяной коллектор новую порцию и по течи обнаруживают дефектную трубку;

- б) сливают воду из котла, последовательно заглушают испарительные трубки со стороны водяного коллектора деревянными или резиновыми пробками, затем заполняют водой из пароводяного коллектора Ремонт судовых вспомогательных механизмов и трубопроводовзаглушенные трубки (в дефектной трубке уровень воды не будет удерживаться и быстро уйдет);

- в) резиновой грушей с надувным баллоном последовательно накачивают воздух в трубки через отверстие в пробке, которую устанавливают со стороны пароводяного коллектора (при наличии отверстия в трубе создать давление в надувном баллоне невозможно);

- г) используют приспособление для опрессовки водогрейных трубок (рис. 1).

После обнаружения дефекта его устраняют одним из способов, приведенных в табл. 1.

| Табл. 1 Основные дефекты поверхностей нагрева котлов и способы их устранения | |

|---|---|

| Характер повреждения | Основные способы устранения |

| Отдельные участки испарительных трубок поражены неглубокой коррозией | Зачищают пораженные места стальными щетками, закрашивают суриком или графитом |

| Появление течи в вальцовочных соединениях труб. Появление солевых отложений (белого цвета) на трубах и наружных поверхностях коллекторов | Устраняют подвальцовкой неплотности соединений труб. Затем котел подвергают гидравлическому испытанию |

| Лопнула испарительная или дымогарная труба котла | Вывод котла из действия. После его остывания лопнувшую трубу заглушают или заменяют. Окончив работы, производят гидравлические испытания |

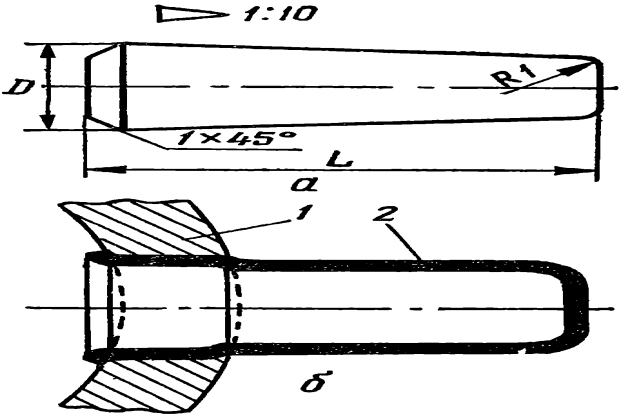

Для заглушки труб используют конические гладкие пробки из мягкой стали или с конической резьбой из твердой стали, а также колпачковые заглушки. Гладкие пробки (рис. 2, а) устанавливают ударами молотка, а резьбовые — вращением ключом. Колпачковые заглушки (рис. 2, б) монтируют с помощью вальцовки.

В дефектных трубах, имеющих мелкие сквозные трещины, свищи, чрезмерный износ (свыше 40% толщины трубы), после установки пробок пробивают отверстия, так как при вводе котла в действие воздух, оставшийся в трубе, может выбить заглушки.

При Судовые котлы и котельные установкиэксплуатации котла допускается глушение 10—12% труб от общего количества по элементам котла. Если число их больше, вместо вышедших из строя устанавливают новые.

Работы по замене начинают с наружной чистки поверхностей, чтобы исключить возгорание сажи при вырезании трубок кислородно-ацетиленовыми горелками или образования густого сажевого облака в случае их вырубания. Если трубу удаляют с помощью газовой горелки, перерезание выполняют на расстоянии не менее 100—150 мм от коллектора при обязательной защите его и соседних труб асбестовыми листами.

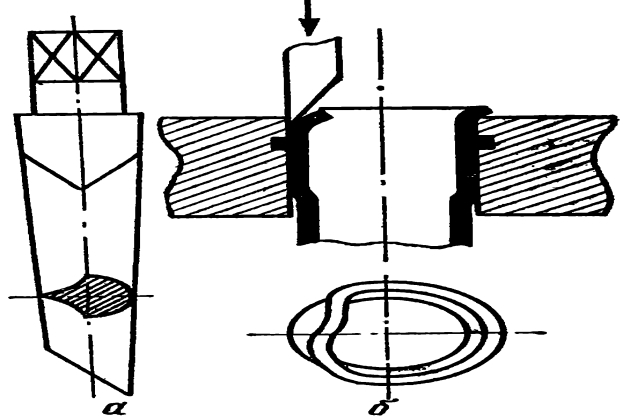

Вырубание трубок целесообразно производить заподлицо с поверхностью коллектора. Для удаления их концов прежде всего отгибают колокольчик внутрь. Затем в зазор между отверстием коллектора и наружной поверхностью трубки вводится рабочая часть зубила и с помощью пневматического молотка или небольшой кувалды конец удаляется (рис. 3). Освобожденное отверстие подготавливают к установке новой трубки:

- поверхность очищают;

- обращая внимание на состояние канавок;

- где могут скапливаться масло или продукты коррозии.

Перед установкой концы трубки зачищают до металлического блеска на длине, равной трехкратной толщине трубной доски, затем ее вводят в гнездо и проверяют размер выступающего конца. Он должен составлять 6—7 мм для труб с наружным диаметром до 45 мм и 8—9 мм — при больших диаметрах.

Положение трубки относительно коллекторов фиксируют с помощью двух хомутиков, закрепляемых на ней и упирающихся в коллектор с наружной стороны. Длина прямого участка за пределами наружной поверхности доски должна составлять не менее 15 мм. В гнезде коллектора ее закрепляют путем развальцовки.

Эту операцию начинают с применения винтовой вальцовки. При периодической подаче конуса и непрерывном его вращении трубку раздают до требуемых пределов. Первый этап заканчивается, когда она не двигается в гнезде и не издает дребезжащего звука при легких ударах молотка. На втором этапе применяется косая бортовочная вальцовка, то есть одновременное вальцевание и отбортовка конца трубы под углом 15—18° к оси. Процесс считается завершенным, когда осевое перемещение конуса вальцовки от начального положения составит величину, указанную в табл. 2.

| Табл. 2 Величина осевого конуса при развальцовке и отбортовке труб, мм | ||||||

|---|---|---|---|---|---|---|

| Наружный диаметр трубы | Толщина трубной доски коллектора | |||||

| 20 | 25 | 30 | 35 | 40 | 45 | |

| 38 | 13 | 11 | 10 | 9 | 9 | 9 |

| 51 | 17 | 14 | 12 | 11 | 11 | 11 |

| 60 | – | 16 | 14 | 13 | 13 | 13 |

| 78 | 25 | – | – | – | – | – |

| 83 | 30 | 27 | 24 | 23 | 22 | 22 |

Для оценки качества вальцовочного соединения производят гидравлическое испытание котла, а также определяют величину утонения отбортованного конца трубки (колокольчика).

Источник: www.shipspotting.com

Минимально допустимые толщины стенок колокольчиков в зависимости от номинальной составляют:

| Минимально допустимы толщины стенок колокольчиков | |||||||

|---|---|---|---|---|---|---|---|

| Толщина стенок трубок, мм | 2,5 | 2,75 | 3,0 | 3,25 | 3,50 | 3,75 | 4,0 |

| Минимальная толщина стенки колокольчика, мм | 2,0 | 2,2 | 2,4 | 2,6 | 2,8 | 3,0 | 3,2 |

Если обнаружена неплотность в вальцовочных соединениях, выполняют подвальцовку, используя косую бортовочную вальцовку. При этом необходимо, чтобы ранее эта операция не производилась, а толщина стенок колокольчика была не ниже минимальных значений.

Арматура котлов

В результате коррозии, эрозии, попадания на уплотняющие поверхности твердых частиц (окалины, накипи), заклинивания, прикипания арматура котлов изнашивается. По этой причине запорная арматура (стопорные и разобщительные клапаны, воздушные краны) не обеспечивает необходимого перекрытия трубопроводов, а предохранительные клапаны не срабатывают при достижении предельных величин давления, или не садятся на место. В результате неплотности сальников или фланцевых соединений возникает утечка пара, конденсата.

Предлагается к прочтению: Конструкция современных судовых двигателей

В связи с этим в обязанность обслуживающего персонала при восстановлении арматуры входит выполнение таких работ, как притирка клапанов и кранов, замена деталей — прокладок, стекол в водоуказательных приборах (табл. 3). К проточке деталей арматуры прибегают в исключительных случаях, когда обнаружены забоины, вмятины, коррозия на полях притирки и на штоках.

| Табл. 3 Основные повреждения арматуры котлов и способы их устранения | |

|---|---|

| Характер повреждения | Основные способы устранения |

| Нарушение плотности во фланцевых соединениях трубопроводов | Заменяют дефектную прокладку новой. Плотность соединения проверяют при гидравлических испытаниях |

| Нарушение плотности сальника парового, водяного клапана | Подтягивают сальники. При отсутствии положительных результатов снижают давление рабочей среды до атмосферного и меняют набивку |

| Предохраниетльный клапан пропускает пар при рабочем давлении | Приподнимают клапан в ручную и вновь отпускают на гнездо. В случае необходимости его притирают или протачиват (с последующей притиркой). Порядок разборки каждого клапана указывается в инструкции по обслуживанию |

| На шпильках и гайках после разборки клапана наблюдаются мелкие задиры и забоины резьб | Устраняют дефект леркой, метчиком или проточкой на токарном станке. Шпильки и гайки с сильно поврежденной резьбой (вытянутость по шагу, срыв более 2-х ниток, износ) заменяют новыми |

| После разборки клапана на поверхности штока обнаружены коррозионные повреждения, шток имеет изгиб | Шлифуют или полируют шток на токарном станке. Непрямоленейность устраняют правкой на прессе или, при небольшом изгибе, проточкой на токарном станке. Если проточки диаметр уменьшится более чем на 20%, шток заменяют |

| Поверхности прилегания клапана и гнезда имеют риски, царапины, забоины | Протачивают на токарном станке и притирают. Операцию заканчивают, если на поверхности по всей окружности поля появляется сплошной матовый ободок (полоса) |

| Водоуказательный прибор неисправен (неподвижный уровень воды в стекле) | Закрывают краны. Клапаны очищают медной или латунной проволокой до секущих клапанов, пропуская ее через отверстия гайки. Продувают стекло |

| Вышло из строя стекло водоуказательного прибора | Закрывают клапаны. Заменяют дефектное стекло |

Чтобы устранить неплотности во фланцевых соединениях арматуры или трубопроводов, заменяют прокладки. После снижения давления, охлаждения и спуска воды ослабляют болты и несколько разводят фланцы для удаления дефектной прокладки. Оставив два болта, между фланцами заводят и аккуратно устанавливают заранее подготовленную прокладку, материал которой соответствует рабочей среде, давлению и температуре (см. табл. 3), а размеры — чертежу. Затем вставляют все болты и заворачивают гайки вручную. Затягивание их выполняют постепенно на диаметрально расположенных болтах. Плотность соединения проверяют при гидравлических испытаниях и окончательно — при постепенном подъеме давления пара в котле до рабочего.

Источник: www.shipspotting.com

Важное значение при ремонте клапана имеет правильная набивка и затяжка сальника. Материал выбирается в соответствии с рабочей средой и параметрами (давлением и температурой), при которых клапан работает. После разборки сальникового уплотнения проверяют состояние шпинделя в месте прохода через набивку.

У арматуры высокого давления овальность не должна превышать — 0,02 мм, износ — 0,05 мм, а конусность на длине 300 мм — 0,08 мм. Величину зазора между шпинделем и сальниковой набивкой при высоком давлении принимают в пределах 0,06—0,1 мм, а при среднем — 0,1—0,26 мм. Если указанные требования не удовлетворяются, шпиндель отшлифовывают и в случае необходимости заменяют сальниковую набивку.

Собирая клапан с крышкой, шток поднимают в крайнее верхнее положение. Окончательно затягивают сальник при паровом испытании котла, когда все детали прогреваются до рабочей температуры. Если при этом наблюдается пропуск пара, его подтягивают дополнительно. Когда шток ходит туго, сальник слегка ослабляют. Колец набивки должно быть столько, чтобы после окончательной сборки нажимная втулка входила в коробку на глубину 10—25% своей высоты.

Часто дефектами арматуры являются пропуски клапанов, которые устраняют притиркой по гнезду. Трещины в корпусах паровой арматуры ремонтировать опасно, так как при некачественной заварке клапан может разорвать давлением пара.

При выходе из строя водоуказательного стекла его заменяют, предварительно перекрыв краны водоуказательного прибора. За уровнем воды следят по второму прибору и проверяют его через каждые полчаса пробными кранами. Удалив лопнувшее стекло, очищают гнездо в рамке и крышках от старых прокладок. Новые прокладки вырезают по размерам старых, затем, попарив их в кипящей воде и прографитив, устанавливают в гнездо. Для снятия напряжения стекло кипятят в масле 30 мин с последующим медленным охлажденим и проверкой на плите. После этого крышками его прижимают к рамке с помощью болтов с гайками. Гайки поджимают равномерно крест-накрест, иначе возникают перекосы и стекло во время работы котла может лопнуть.

Футеровка котлов

Своевременный ремонт топочных устройств обеспечивает экономичную работу котла. Повреждение футеровки приводит к прожогам элементов каркаса и обшивки котла, перегреву труб.

Наиболее часто кирпичная кладка выходит из строя в результате расплавления (образования стекловидной массы на поверхности кладки), растрескивания (являющегося следствием неравномерности нагрева, вибрации, недостаточной жесткости фронтов), деформирования (выпучин, искривлений в связи с неравномерностью температурных полей) и разрыхления (образования множества мелких поверхностных трещин) (табл. 4).

| Табл. 4 Основные неисправности футеровки и способы их устранения | |

|---|---|

| Характер повреждения | Основные способы устранения |

| Разрушение или выпадение пробок крепительных болтов | Зачищают отверстие в кирпиче, удаляют окись железа и обмазывают отверстие мертелем |

| Выгорели швы, растрескались отдельные кирпичи | Расчищают отдельные поврежденные места и обмазывают мертелем |

| Разрушение кирпичной кладки появление трещин | Заделывают трещины между кирпичами огнеупорным мертелем (смесь шамота с огнеупорной глиной). Разрушенные и выкрошившивания кирпичи заменяют новыми и тщательно заделывают мертелем |

| Значительные разрушения креплений кирпичей на большом участке кладки и в фурмах | Проводят полную перекладку футсровки в поврежденном районе |

| Повреждение кладки фурменных отверстий | Заполняют выкрошившиеся части смесью толченного огнеупорного кирпича и огнеупорной глины. При ремонте сохраняют диаметр фурменного отверстия и концентричность фурм относительно центров форсунок |

При замене отдельных кирпичей снимают крепления и, устанавливая новый кирпич, заполняют зазоры и отверстия под головку болта мертелем. Материалы для ремонта кладки выбирают согласно маркам, указанным в формуляре (табл. 5).

| Табл. 5 Рекомендуемые материалы для кирпичной кладки топок | ||

|---|---|---|

| Тип котлов | Материал обмуровки | |

| основной | заменяющий | |

| Вспомогательные водотрубные неэкранизированные | Высокоглиноземисный легковесный кирпич ГОСТ 5040-68 | Многошамотный каолиновый кирпич не ниже класса “0”, ГОСТ 7940-56 |

| Огнетрубные и комбинированные главные и вспомогательные | Шамотный кирпич не ниже марки ША, ГОСТ 390-69 | Шамотный кирпич не ниже ШБ, ГОСТ 390-69 |

Форма, размеры и установка кирпичей определяется чертежом. Кладку начинают с углов и последовательно укладывают ряд за рядом так, чтобы вертикальные швы у соседних рядов были разнесены не менее чем на длины кирпича. Между кирпичами наносят слой мертеля толщиной 2—3 мм.

Для кладки из высокоглипоземистых изделий применяют мертель ВТ-1, шамотных — ШТ-1. Первый состоит из 80—85% высокоглиноземистого шамота и 15—20% огнеупорной глины, второй изготавливают из молотого шамота и огнеупорной глины ( в тех же пропорциях).

Для повышения пластических свойств мертелей обоих типов в них добавляют пластификатор:

- раствор кальцинированной соды (9 кг на 50 л воды) и 12,5 кг сульфитноспиртовой барды.

Мертели замешивают на воде или жидком стекле до полужидкого состояния. Нормальная консистенция раствора определяется следующим образом: при нажиме верхнего кирпича раствор мертеля должен выдавливаться и полностью заполнять шов. Раствор пластифицированного мертеля сохраняет свои рабочие свойства в течение 24—48 ч.

После ремонта кирпичную кладку сушат. Для этого открывают воздухонаправляющие устройства и лазы. Котел заполняют водой и в топке разводят костер. Температура кладки повышается не более чем на 5—7 °С в час. При 150 °С кирпичную кладку выдерживают в течение 12 ч. Затем включают форсунку, и прогрев кладки производится быстрее (20—30 °С в час).

Утилизационные котлы

Особенность конструкций утилизационных котлов заключается в отсутствии топки. При их эксплуатации могут выходить из строя приборы, появляться неплотности в обшивке котла, повреждаться змеевик и т. д. (табл. 6).

| Табл. 6 Основные неисправности утилизационных котлов и способы их устранения | |

|---|---|

| Характер повреждения | Основные способы устранения |

| Поломка водомерного стекла | Заменяют без выключения котла, если система автоматического регулирования питанием и защита работают исправно. При ручном управлении питанием для смены водомерного стекла котел выводят из действия по водяной стороне |

| Неплотности обшивки, отходящие газы двигателя попадают в машинное отделение | Подтягивают болты, при неработающем двигателе заменяют прокладки |

| Неплотности сварных соединений обшивки | Останавливают двигатель. Подварку швов производят на участках, тщательно очищенных от гудрона |

| Появление воды из трубы змеевика, отведенной от водяного затвора к воронке, расположенной у поста управления | Останавливают двигатель. Определяют течь и ставят заглушки. Котел подвергают гидравлическому испытанию |

Теплообменные аппараты

В процессе работы теплообменные аппаратыСудовые теплообменные аппараты теряют технико-эксплуатационные качества из-за износа, повреждений, коррозии. К характерным неисправностям относятся:

- ухудшение процесса теплопередачи в результате загрязнения и эксплуатационных отложений;

- появление неплотностей в соединениях трубок и трубных досок;

- корродирование корпусов, трубных досок, трубок теплообменных аппаратов;

- обесцинкование трубных досок и трубок;

- разрушение слоя полуды водяных камер, цинковых протекторов.

Во время ремонта экипаж выполняет следующие типовые работы:

- восстановление плотности соединений трубок с трубными досками;

- замену протекторов и прокладок;

- устранение мелких дефектов корпусов и крышек аппаратов;

- ремонт арматуры;

- гидравлические испытания для проверки плотности соединений (табл. 7).

| Табл. 7 Основные неисправности теплообменных аппаратов и способы их устранения | |

|---|---|

| Характер повреждений | Основные способы устранения |

| Появление течи в местах соединения трубок с трубными досками | Устраняют течь соединений с набивкой подворачиванием уплотнительной втулки. Если плотность восстановить не удалось, набивку заменяют. Плотность вальцовочных соединений восстанавливают подвальцовкой |

| Трещины, значительные прогибы, глубокие коррозионные разрушения в трубках | Глушат трубки, забивая оба конца конусными пробками (табл. 8) см. рис. 2 |

| Табл. 8 Размеры заглушек в зависимости от внутреннего диаметра трубки, мм | ||

|---|---|---|

| Внутренний диаметр трубки | Диаметр заглушки | Длина заглушки |

| 7 | 9 | 30 |

| 8 | 9,5 | 30 |

| 9 | 11 | 40 |

| 10 | 12 | 40 |

| 12 | 15 | 40 |

| 13 | 15 | 40 |

| 14 | 16 | 40 |

| 15 | 17 | 40 |

| 16 | 18 | 40 |

| 17 | 19 | 40 |

| 20 | 22,5 | 50 |

Плотность соединений трубок с трубными досками может быть нарушена при перегреве теплообменника, при сильных ударах корпуса, вибрации.

За время эксплуатации разрешается глушить не более 10% всех трубок. К трубкам из стали марки 10 заглушки изготавливают из стали Ст.3, а к трубкам из меди, латуни, мельхиора, медно-никелевых сплавов — из меди М3. Перед глушением отверстия с двух концов зачищают до чистого металла; заглушку забивают ударами молотка.

Читайте также: Главная энергетическая установка буксирного судна

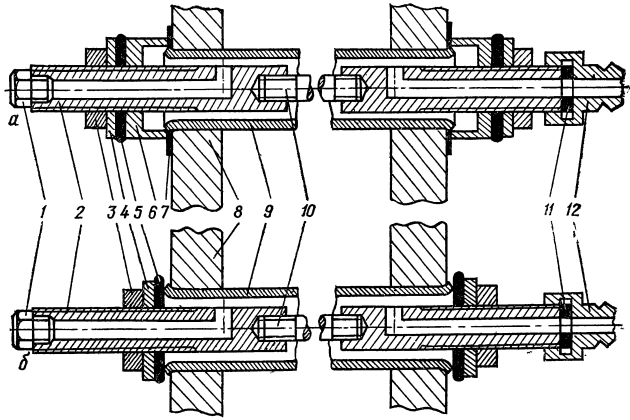

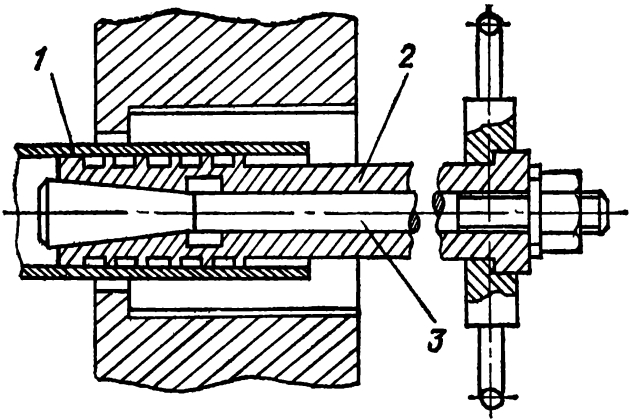

Для удаления старых трубок из трубных досок выворачивают резьбовые втулки и вырезают старые фибровые и свинцовые кольца. Затем в трубку вводят приспособление (рис. 4) и удаляют ее. Если она имеет вальцовочное соединение, его нарушают или вырезают специальным приспособлением.

Установка и вальцевание трубок выполняются как и при ремонте котла.