Ремонт котлов береговыми базами ремонта производится под контролем ОТК и Регистра по технологическим инструкциям, одобренным Регистром. Характер и объем ремонта устанавливают на основании дефектации и должны обеспечить надежную работу в течение межремонтного периода.

ТО и ремонт паровых котлов и теплообменных аппаратов

1 Общие указания.

После текущего ремонта допускается оставлять Ремонт судовых вспомогательных механизмов и трубопроводовзаглушенные трубы, если они находятся внутри лучка и для их замены требуется удалять хорошие трубки. Допустимое количество заглушенных труб оговаривается инструкцией по эксплуатации (от 4 до 10%). Заглушаться может и большее количество труб при снижении режимов работы по согласованию с Регистром.

При проведении ТО допускается заварка и замена дефектных участков без согласования с Регистром при условии тщательной зачистки сварных участков, их осмотров и гидравлическом испытании. Более тщательный контроль этих участков назначается по усмотрению инспектора Регистра.

2 ДефектацияРемонт судовых устройств. Освидетельствования и дефектация рулевого устройства осуществляется следующими методами:

2.1 Внешним осмотром. Поверхности нагрева проверяются в первую очередь в местах приварки, особенно у нижних корневых участков, состояние экранов в зоне действия факела, хвостовых поверхностей, где действуют низкие температуры. У труб определяют наличие вздутий, провисания, количество заглушенных труб. Осмотры внутри пучков проводят с помощью зеркальных приспособлений. Места неплотностей вальцовочных соединений, мелких трещин определяют по солевым отложениям, смыву сажи, следам коррозии. При внутреннем осмотре коллекторов определяется характер и толщина отложений, наличие коррозии, трещин. Внутренние участки труб осматривают с помощью эндоскопов.

2.2 С помощью измерений определяют остаточные толщины, деформации. Измерения можно производить ультразвуковыми толщиномерами, микрометрическими инструментами, по шаблонам. Допустимое увеличение наружного диаметра труб, остаточная толщина стенок оговариваются инструкцией по котлу. Замеры должны выполняться признанным Регистром предприятием или в присутствии инспектора специалистом достаточной квалификации.

2.3 Вырезка образцов труб производится для внутреннего осмотра (отложения), оценки степени износа, определения механических свойств, химического состава и металлографического анализа (перегрев, межкристаллитная коррозия и т. п.). Вырезка труб производится при подозрениях на перегрев, и после отработки ресурса в 10-12 лет или 80 тыс. ч.

3 При ТО и ремонте выполняют следующие технологические операции.

3.1 Глушение труб. Глушение подвергают трубы, имеющие неплотности, малые остаточные толщины, большую деформацию, замена которых не производится из-за сложности работ или ввиду необходимости доступа пришлось бы заменять и здоровые трубки.

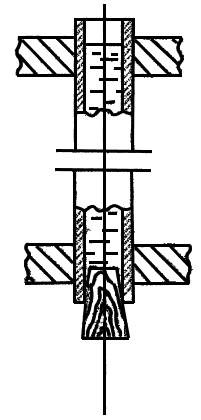

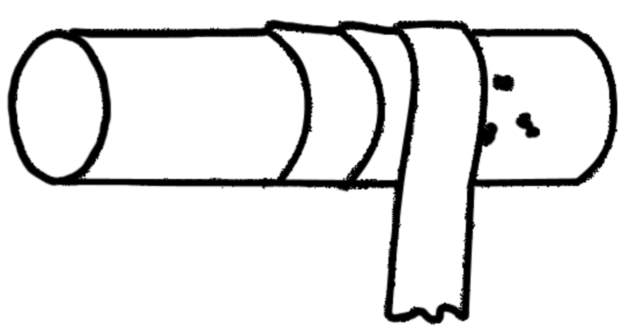

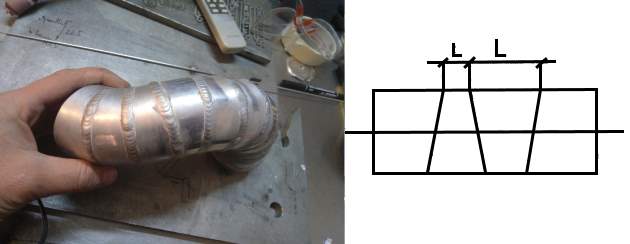

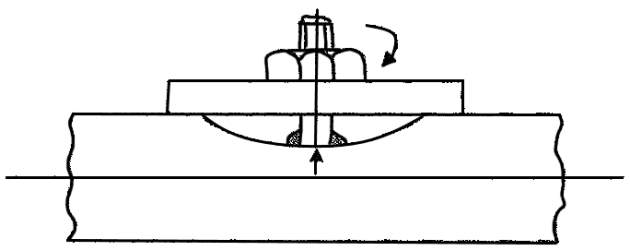

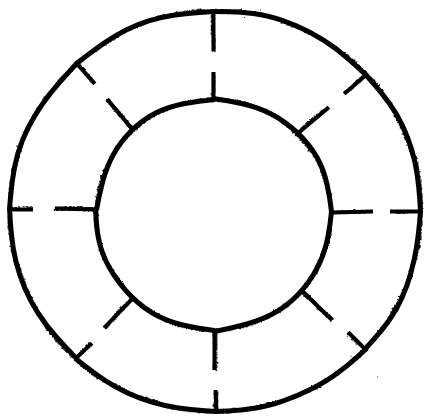

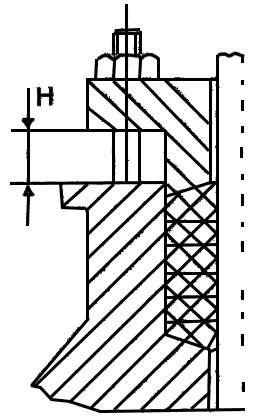

При отсутствии явных признаков неплотностей дефектную трубку определяют опрессовкой котла или в водотрубных котлах с помощью налива воды. Для этого проверяемый пучок труб со стороны водяного коллектора глушат деревянными пробками, а сверху в них наливают воду (рис. 1). По падению уровня воды определяют дефектную трубку.

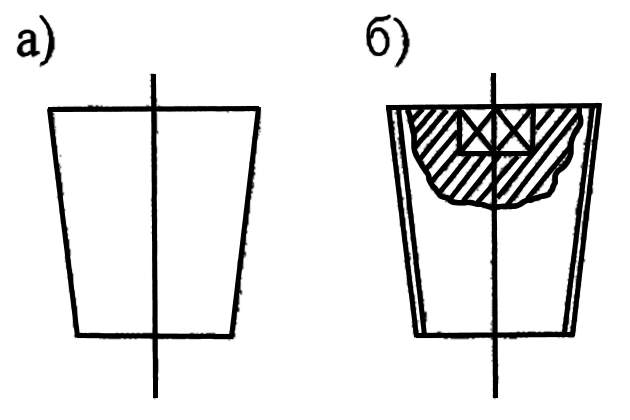

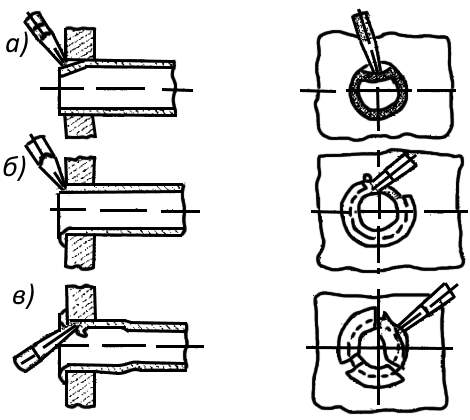

До глушения трубка в месте установки пробки зачищается до металла и смазывается графитом. Для глушения в водотрубных котлах используются следующие виды пробок с конусностью 1:10.

Гладкие пробки (рис. 2, а) из мягких сталей 10; 15; 12X13 устанавливают запрессовкой (ударами). Нарезные пробки (рис. 2, б) из закаленной стали 35 или 45, устанавливают завинчиванием. Если трубка не имела неплотностей в виде трещин, свищей, разрывов, то до установки пробок обязательно ее стенку надо просверлить сверлом не менее 5 мм во избежание подъема давления внутри нее и выдавливания пробок при вводе котла в работу. При наличии хорошего доступа дефектную трубку можно обрезать на расстоянии не ближе 100 мм от коллекторов, вставить глухие пробки и обварить кольцевым швом, рис. 3 (такая операция допустима, если давление в котле не более 1,4 МПа).

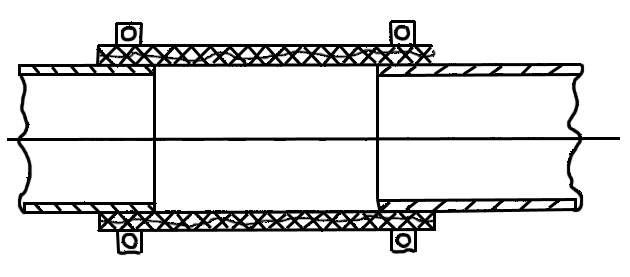

В Судовые котлы и котельные установкиогнетрубных котлах стальные пробки при механическом креплении стягиваются между собой анкером (рис. 4) или при креплении труб сваркой допускается обваривать пробку по торцу трубки.

3.2 Устранение дефектов в трубкахОбщие методы ремонта и повышения ресурса деталей с помощью сварки.

Сварку для удаления дефектов допускается производить в случае:

- при ТО и ремонте без вывода судна из эксплуатации;

- при текущих ремонтах по согласованию с Регистром.

Заваривать на одной трубе допускается не более одного участка, а количество ремонтируемых труб не превышает 10% от их числа. Допустимо наплавлять:

- несквозные раковины площадью не более 15 см²;

- свищи менее 10 мм;

- трещины длиною до 25 мм.

Наплавка возможна, если остаточная толщина трубы не менее 30% от номинала. При наплавке вблизи вальцовочного соединения колокольчик следует охлаждать закладкой мокрого материала на всю его глубину.

Наплавку свища и трещины на тонких трубах начинают с периферии, с приближением к повреждению (рис. 5). Границу «здорового» металла, от которого можно начинать наплавку, определяют обстукиванием или ультразвуком. Концы трещин до сварки засверливают. При многослойной наплавке следующие валики накладывают поперек нижележащих, а заканчивается наплавка наложением отжигающего валика, чтобы снять усадочные и термические напряжения. По окончании ремонта этот валик удаляется.

Допускается также замена поврежденных участков на сварке. Длина заменяемого участка в средней части не менее 200 мм, у концов труб — не менее 500 мм.

3.3 Замена труб с вальцовочным креплением.

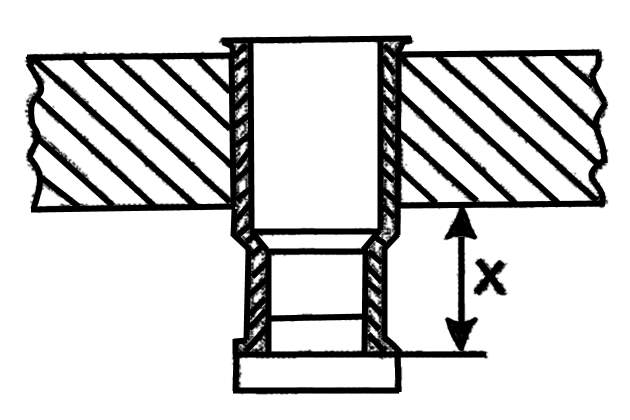

Для удаления трубки обрезают на расстояниях от коллектора более 50 мм при механической резке и более 100 мм при газовой (размер X на рисунке 3). Удаляют концы труб выбиванием из отверстий с предварительным ослаблением натяга одним из методов (рис. 6):

- смятием трубы (а);

- удалением буртика (б);

- прорубкой узким зубилом продольных несквозных канавок (чтобы не повредить отверстие коллектора) (в);

- рассверливанием трубки до толщины стенки 0,5-0,8 мм;

- наплавкой внутри двух продольных или одного спирального валика.

Трубы для установки должны иметь отожженные концы на длине не менее 250 мм. Если об этом нет данных, то их следует испытать на раздачу и при необходимости отжечь. Отжиг концов ведут с нагревом до 600-650°С с медленным остыванием в сухом песке.

Перед установкой концы зачищают до металлического блеска и осматривают. В зоне вальцовки не должно быть продольных и спиральных рисок, вмятин, раковин. Наружный и внутренний диаметр обмеряют. Наружный диаметр формирует зазор в отверстии, который не должен превышать установленных норм. Так для труб 0 38 мм он должен быть не более 0,5 мм, а для 0 50 мм – не более 0,7 мм и т. д. Исходный внутренний диаметр необходим для контроля степени раздачи при вальцовке.

Отверстия в коллекторах также зачищают до металла. Отверстия с овалом, рисками, раковинами исправляют обработкой развертками в пределах допустимых зазоров. Отверстия увеличенного диаметра могут наплавляться с последующим сверлением и разверткой на номинальный размер.

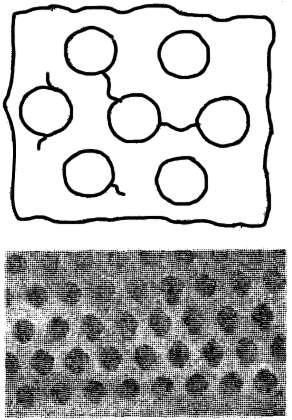

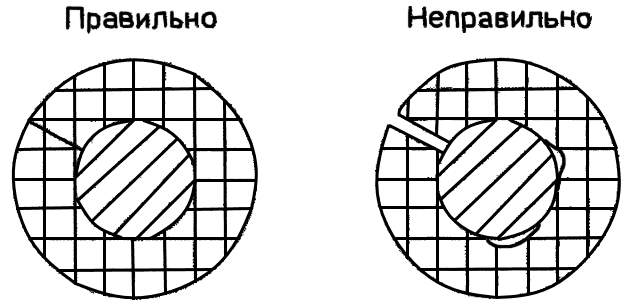

Трещины в районе трубной решетки нельзя заваривать, если они проходят по всей перемычке между отверстиями (рис. 7). В остальных случаях их можно заваривать при условии тщательной разделки под наплавку с предварительным полным выведением трещины (нижний рисунок).

Технология вальцовки описывается в инструкциях на инструмент, а параметры контроля в инструкциях и указаниях по ремонту котла.

Плотность подтекающих вальцовочных соединений можно восстановить повторным вальцеванием, которое допускается не более 3-х раз. Если не удается достичь нужной плотности из-за утонения трубок от коррозии или многократной вальцовки, то их заменяют новыми или глушат. В некоторых случаях прибегают к обвариванию конца трубы по периметру выступающей во внутрь коллектора части.

3.4 ТО топочного устройства.

Его обычно производят по состоянию, производя подмазку оголившихся фрагментов обмазки, замену оставшихся и оплавленных кирпичей, регулировку форсунок и замену распылителей. Указания по выполнению подобных операций даются в инструкциях по эксплуатации. Однако бывают случаи, не предусмотренные этим документом.

Так, при подготовке к запуску вспомогательного котла столкнулись с тем, что воспламенение факела не происходило по причине недостаточного давления, создаваемого топливным шестеренчатым насосом топочного устройства «Монарх», хотя все его зазоры находились в пределах нормы. Причина оказалась в наличии неглубокой бороздки перетекания топлива между отверстиями подвода и отвода топлива в крышке, хотя об этом в инструкции никаких указаний не было. После выведения бороздки шлифованием всей поверхности удалось поднять давление топлива с 12 до 16 МПа и затруднений с воспламенением факела не стало.

3.5 Особенности смазки резьбовых элементов и прокладок.

Для снижения износа и предупреждения прикипания гаек и прокладок перед сборкой эти элементы смазывают. Ввиду высоких действующих температур и недопустимости загрязнений рабочих сред маслами имеется несколько составов смазок, доступных для приготовления в судовых условиях.

Состав № 1:

- порошок MoS2– 35-40%

- поликсилоксановая жидкость 60-65%.

Состав № 2:

- графит серебристый 35-40%

- поликсилоксановая жидкость 60-65:.

Состав № 3:

- порошковая медь 10-25%

- графит серебристый 15-20% глицерин 55-75%.

Указанные составы тщательно перемешивают до состояния сметаны.

Как уже указывалось ранее, для большинства арматуры вспомогательных котлов годится материал ФУМ-В, имеющий температурную стойкость до 260°С.

4 ТО теплообменных аппаратовРемонт вспомогательных паровых котлов и теплообменных аппаратов.

Их ТО производится обычно по состоянию с выполнением следующих операций.

1 Очистка труб от отложений. Необходимость этой операции по перепадам давления и температуры. Составы препаратов для очистки и технология работ обычно даются в инструкциях и могут корректироваться исходя из опыта эксплуатации аналогичного оборудования.

2 Глушение труб ТА. Оно выполняется пробками из твердых пород дерева или пластмассы. Основанием для этого являются пропуски среды через трещины и свищи. Выявляют поврежденные трубки осмотром при снятых крышках ТА и наличии давления в межтрубном пространстве холодильников, либо осмотром труб воздухоохладителя воздушного ресивера.

3 Устранение пропусков в разъемах корпуса и в соединениях с трубной решеткой производится дополнительными обжатиями набивок труб, крепежа крышек или заменой уплотнительных материалов.

4 Трещины в корпусах, крышках, трубных решетках и местные коррозионно-эрозионные разъедания глубиной до 20% толщины устраняют сваркой и наплавкой металла. При общем износе свыше 10% толщины элементы предпочитают заменять.

5 Восстановление коррозионно-эрозионной защиты крышек ТА. Омываемые забортной водой крышки ТА и особенно разделительные перемычки подвержены ускоренному износу. Наилучшая защита от струйного воздействия создается покрытиями эпоксидной смолой или красками на её основе. В качестве наполнителя часто используют порошковый цемент.

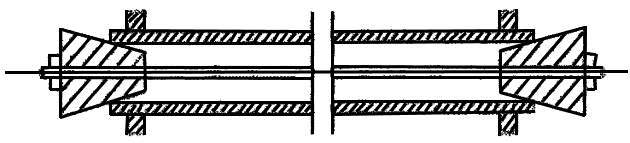

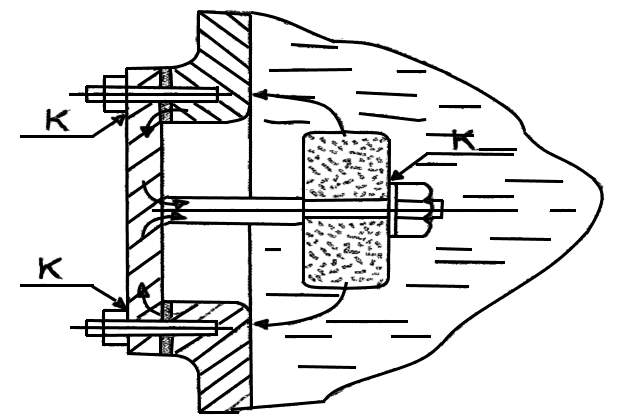

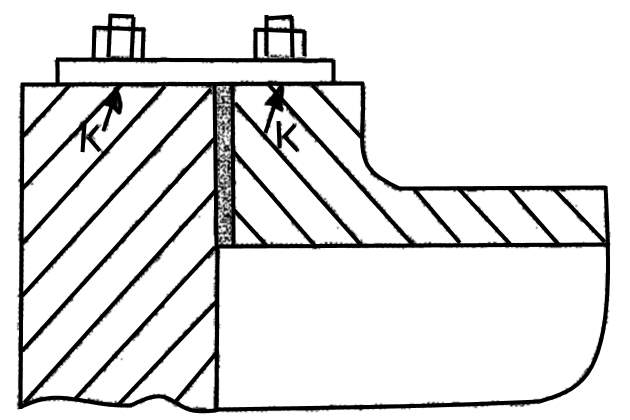

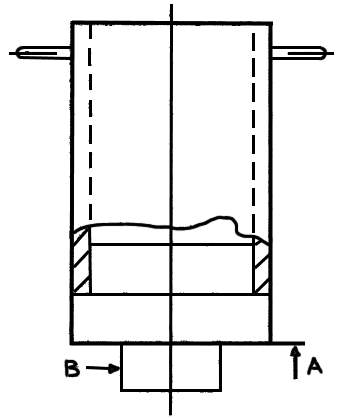

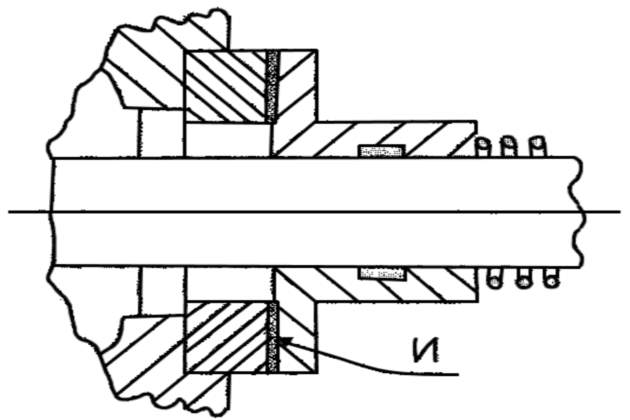

6 Замена протекторов. Цинковые протекторы в виде дисков следует заменять когда их масса становится менее 50% исходного значения. При замене и установке протектора необходимо обеспечить надежную замкнутую электрическую цепь, без которой протектор не работает и быстро пассивируется, покрываясь твердым налетом. Для создания токопроводящих контактов необходимо зачищать резьбу свободных концов шпилек, опорные поверхности гаек и прилегающих к ним зон на лючках (рис. 8). Если для соединения корпуса и крышки ТА предусмотрены контактные шины, то также необходимо обеспечивать чистоту их контактов (рис. 9).

В случае пассивации протектора, что обнаруживается по наличию плотной корки и сохранности массы, его следует зачистить от корки и освежить все контакты.

ТО и ремонт трубопроводов

1 ТО трубопроводовРемонт трубопроводов и арматуры систем осуществляют по отказам и по состоянию. ТО по отказам производят при возникновении явных повреждений или при отклонении контролируемых параметров за пределами допустимых норм. Работы по устранению повреждений выполняются по мере их возникновения. К отказам относятся:

- Свищи, трещины, разрывы (даже при наличии установленных хомутов и зажимов в качестве временного средства);

- Неплотности в соединениях;

- Вмятины и выпучины более 10% диаметра трубы;

- Утонение стенок за пределами норм;

- Недопустимое отклонение параметров функционирования системы (расхода, давления) из-за отложений;

- Наружная коррозия и забоины более 25% толщины стенки.

2 ТО по состоянию предусматривает периодический контроль и учет технического состояния, с прогнозированием ресурса и планированием сроков выполнения ремонтных операций. Контролю подлежат:

- Состояния изоляции и креплений (подвески, крепеж), путевых соединений;

- Состояние окраски и протекторов;

- Контроль остаточной толщины.

Остаточные толщины проверяют в первую очередь в известных «слабых зонах». Измерения производят обычно ультразвуковыми толщиномерами, а при их отсутствии контрольными сверлениями с последующей заваркой отверстий. Полученные значения толщин S, сравнивают с допустимыми для данной системы значениями [S]. По полученным данным можно прогнозировать остаточный ресурс до предельного состояния.

где:

- Тост — остаточный ресурс, мес.

- S0 — фактический срок службы с постройки или замены, мес.

- S0 – номинальная толщина стенки, мм.

3 Для устранения отказов и восстановления технического состояния в судовой практике используются следующие технологические операции.

3.1 Устранение трещин и свищей сваркой. Заплавлять зачищенные места после тщательной зачистки и разделки можно в том случае, если остаточная толщина стенки, не менее 2 мм, иначе получится «прожог». Достаточность толщины стенки под наплавку без измерений определяют обстукиванием молотком зон, прилегающих к дефекту. При меньшей остаточной толщине стенок свищ можно заварить, начиная наложение валиков на более толстых периферийных участках с завершением сварки уже в тонкой зоне. В итоге получается образование «мостика» между толстыми участками. (Последовательность наложения валиков сварки показана на рис. 5).

Для водяных и воздушных систем с диаметром трубы более 300 мм разрешается на поврежденный участок установить накладку на сварке. Толщина накладки и катет шва не менее толщины стенки.

Часто для заделки свищей прибегают к установке уплотняющих накладок из резины, зажимая их с помощью хомутов. Эта временная мера позволяет устранить неплотности, даже не снимая давления в трубе. При первой возможности накладку убирают и проводят необходимый ремонт.

Если устраняется трещина, то ее заваривают только после уточнения положения концов трещины и их засверливания. Диаметр сверла принимают равным толщине стенки. Помимо устранения самой трещины необходимо выяснить причину ее возникновения. Это может быть чрезмерное повышение давления, гидравлический удар, утонение стенки от коррозии или эрозии, усталостное разрушение. Без выявления и устранения причины можно столкнуться с повторным растрескиванием еще в большем масштабе из-за дополнительных сварочных напряжений. Так вибрационные нагрузки в трубопроводе сильно возрастают из-за повышенных монтажных зазоров на фланцах, ликвидированных обжатием фланцевых болтов (фланец дотянули). Жесткое крепление труб (без компенсаторов) к вибрирующим механизмам также ведет к усталостным разрушениям. В то же время установка компенсатора или гибкого сростка может избавить трубу от вибрации.

Чтобы избежать огневых работ в МО в ряде случаев свищи заделывают полимерными составами с наполнителями. Наиболее часто используют для этих целей «супер металл», «пластик стилл» и т. п. Такие составы можно наносить на поверхности, как шпаклевку по всему периметру трубы. При утонении труб полимерные составы типа эпоксидных смол наносят с одновременным многослойным бинтованием полосками стеклоткани (рис. 10). В этих случаях создавать давление в системе можно только после полного отвердения полимера. Холодное отвердение длится 48 ч., а при нагреве до 60°С уже только 4 ч.

3.2 Замена поврежденного участка на сварке. Поврежденный участок вырезается и на его место устанавливают новую трубу. Регистр допускает стыковку старых участков с новой сваркой встык. При этом даже возможны дополнительные фланцевые соединения.

Предлагается к прочтению: Ремонт корпуса судна

Ввиду серьезных ограничений на проведение сварочных работ в МО и необходимости тщательной подготовки под сварку в ряде случае для труб малого диаметра прибегают к установке резиновых сростков на удаленный участок. Используемые резиновые шланги должны иметь корд, чтобы выдерживать необходимое давление (рис. 11). Для труб большого диаметра в качестве сростков используют дюритовые шланги — гофрированные шланги из жесткой резины с металлическим армированием. Гофры позволяют изгибать шланги без их сплющивания.

3.3 Замена поврежденных коррозией или деформированных фланцев.

Один из устанавливаемых новых или отремонтированных фланцев фиксируют сразу, а второй необходимо ориентировать по имеющимся рискам, иначе отверстия под болты могут не совпасть с фланцем соседнего участка. До окончательной приварки фланец фиксируют прихватками с проверкой на месте зазоров и совпадения отверстий. Уплотняющая поверхность нового фланца должна быть перпендикулярна к оси или образующей трубы.

3.4 Изготовление новых секций труб.

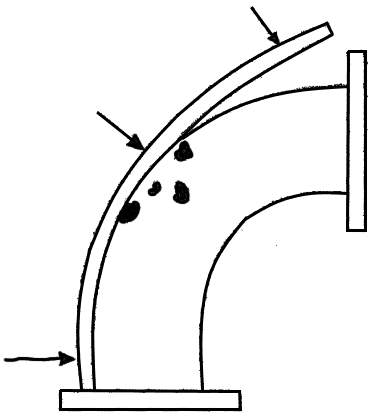

При значительных износах заменяют всю трубу целиком. Демонтированная секция служит эталоном, по которому определяют длину и контур. Если труба имеет изгибы, то для контроля гибки новой трубы по эталону снимают шаблоны — гнут по контуру прутки 0 4-6 мм. Если труба имеет всего один изгиб, то шаблон снимают по наружной или внутренней вогнутой поверхности (рис. 12). По нему удобнее определить радиус и протяженность гиба. При наличии нескольких изгибов шаблон снимается по средней линии.

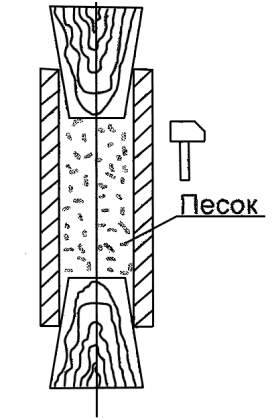

Заготовку трубы делают несколько длиннее шаблона и после гибки, длину корректируют. Гибку производят с использованием трубогибочных судовых станков. Необходимые усилия создаются вручную или гидравлическими домкратами в зависимости от жесткости трубы. Трубы диаметром до 38 мм можно гнуть в холодном состоянии, а более крупные с нагревом до 600-700 °С, сообщая металлу пластические свойства. Чтобы избежать при горячей гибке сплющивания, в судовых условиях трубку предварительно заполняют сухим прокаленным песком, а ее концы заглушают деревянными конусными пробками (рис. 13). Для плотного заполнения трубу обстукивают.

Трубы систем охлаждения больших диаметров (более 200 мм), в судовых условиях не согнуть без их повреждения. Поэтому в экстренных случаях в судовых условиях такую трубу сваривают из сегментов (рис. 14, а).

Раскрой сегментов из трубы показан на рисунке 14, б. Стороны сегментов вычисляют по формулам:

где:

- L и l — большая и малая стороны сегмента, мм;

- R и r — наружный и внутренний радиусы погиби, мм;

- φ — угол изгиба колена, град.;

- N — число сегментов в колене.

После гибки длину трубы корректируют по месту и производят разметку положения на ней фланцев по отношению к соседним секциям. Необходимо обратить внимание на монтажные зазоры между фланцами труб. Они не должны превышать 2 мм, иначе при сборке соединение придется «дожимать», что часто приводит к значительным вибрациям, повреждениям самих труб (трещины) и арматуры (рис. 15).

3.5 Правка вмятин.

Работа выполняется обычно в судовой мастерской. Если необходимо удаление нефтепродуктовПредотвращение загрязнения моря, то труба дегазируется щелочением b обработкой паром. В районе вмятины снаружи приваривают солидную шпильку и на нее надевают жесткую поперечину (рис. 16). Трубу нагревают до 700-800 °С и, затягивая гайку, вмятину вытягивают до упора в поперечину. После правки шпильку срезают и зачищают место приварки.

3.6 Нарезание резьбы.

При изготовлении участков труб с муфтовыми и штуцерными соединениями на их концах нарезается соответствующая резьба. Для этого используются специальные инструменты — клуппы. Для получения качественной резьбы необходимо соблюдать следующие условия:

- Диаметр трубы под нарезку должен быть меньше диаметра резьбы, так как при нарезке резьба «вспухает». Соответствующий диаметр выбирают по таблицам;

- Клупп должен накладываться без перекосов;

- В процессе нарезки после поворотов на 90° периодически производить возвратные движения.

Качество резьбы так же зависит от правильного выбора смазки. Стальные трубы смазывают водомасляной эмульсией или олифой. Медные трубы смазывают скипидаром, алюминиевые керосином. Бронзовые и чугунные детали можно нарезать без смазки.

3.7 Уплотнение фланцевых и муфтовых соединений.

Фланцевые соединения уплотняют картоном, фиброй, паронитами, резиной, герметиком (жидкая прокладка) и листовой медью. Выбор вида и сорта материала зависит от вида уплотняемой среды, ее давления и температуры. Так парониты могут быть общего назначения – ПОН (вода, топливо, газ, пар) и малобензостойкими — ПМБ, армированными — ПА и т. д. Резина используется пищевая (П), маслобензостойкая (МБ), морозостойкая (М) и термостойкая (Т). Более подробно сведения о них приводятся в справочниках и каталогах, а области применения в приложении.

Все неметаллические прокладки являются материалами однократного использования и повторно не применяются. Снятые неповрежденные прокладки можно использовать в качестве шаблона для вырезки новых, в противном случае прокладку вырезают по размерам фланца, а отверстия на ней хорошо размечать, наложив ее на фланец и обстучать слегка молотком. По разметке отверстия вырубают пробойниками. Перед установкой прокладки смазывают графитом, замешанным на воде или глицерине, что предотвращает «прикипание» их к фланцам. Соскабливание прокладок с фланцев может вызвать на их поверхностях повреждения.

Резину можно использовать повторно, если она не имеет повреждений и признаков старения (потеря упругости, остаточная деформация, трещины). Красномедные прокладки перед повторным использованием необходимо для снятия наклепа подвергать отжигу – нагреву до 500-600° и быстрому охлаждению в воде.

Муфтовые соединения уплотняются пеньковыми прядями с суриком, охрой или белилами. Если нет контргайки, то пенька накладывается прямо на резьбовую часть трубы, а с контргайкой между нею и муфтой. Вместо пеньки с успехом используют ленты материала ФУМ-В.

ТО и ремонт арматуры судовых систем

ТО арматурыРемонт трубопроводов и арматуры производится при ее отказах (заклинки, поломки, неплотности) и периодически в утвержденные планом графиком сроки. Самым уязвимым элементом тарельчатых клапанов являются запирающие пояски на клапане и гнезде, повреждаемые от коррозии, эрозии и абразивов. Браковочными признаками являются грубые риски поперек поля, каверны и разрывы следов контакта (поле контакта незамкнутое).

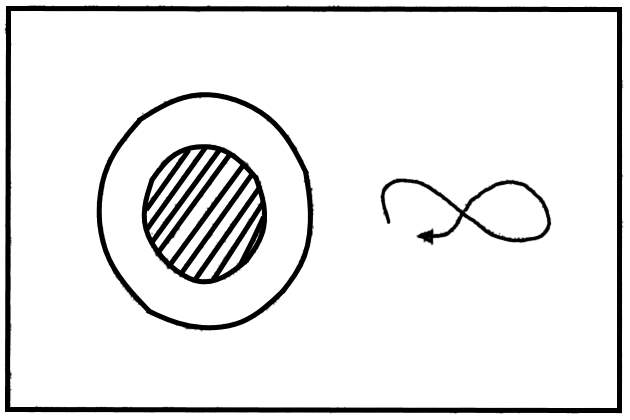

В зависимости от глубины и степени повреждения тарелки может требоваться предварительная станочная обработка для их удаления. Основной и завершающей обработкой является притирка. Производится она на доводочной плите или круглом иллюминаторном стекле. Притирку производят не возвратно-поступательными движениями, ведущими к завалу краев, а спиральными движениями (рис. 17). Седло клапана обрабатывается прямо в корпусе. Для этого изготавливают притир, показанный на рисунке 18. Он имеет трубчатый удлинитель 1, вставку из чугуна 2, на которой помимо рабочего поля А имеется еще и направляющая часть В, препятствующая перекосам и смещениям при притирке. Грубые повреждения поверхностей до притирки могут быть устранены ручной фрезой — шарошкой. Ее конструкция аналогична притиру, но на конце установлена фреза.

Качество притирки сперва оценивается осмотром. Запирающие поверхности на гнезде и тарелке должны иметь сплошное круговое поле. Дополнительная проверка производится по карандашным следам, наносимым поперек поля клапана (рис. 19). При установке на место и легком проворачивании следы карандаша должны стираться или, по крайней мере, прерываться по всему периметру. Окончательная проверка производится гидравлическими испытаниями (наливом керосина).

При выполнении ремонта клапанов береговыми специалистами необходимо вести пооперационный контроль всех этапов обработки элементов до их сборки. (Иначе, используя вязкие вещества, сдатчики могут «успешно» провести гидравлические испытания без всякого ремонта. Особенно опасно это для доннозабортной арматуры).

Клапана, толщина цилиндрической части тарелки которых имеет менее 2 мм, заменяют новыми. Неравномерный износ, задиры штоков устраняют шлифованием с изготовлением новых направляющих втулок в корпусе. Погнутости штока исправляют правкой и шлифованием. Смятые хвостовики под насадку маховика обрезают и восстанавливают опиливанием. При значительных износах и повреждениях штоки заменяют.

Коррозионные и эрозионные разъедания корпусов, работающих со средами с температурой до 60°С, заделывают эпоксидными составами. Устранение раковин, свищей и трещин производят сваркой. При сильных износах и больших трещинах корпуса заменяют.

Для уплотнения штоков в зависимости от вида и параметров среды используют набивки различных типов. Наиболее применимы пеньковые набивки (ПП), которые в отличие от хлопчатобумажных (ХБП) не гниют. Рекомендуемые марки набивок см. в приложении.

Читайте также: Лакокрасочные материалы, которые часто используют для нанесения под водой

Для уплотнения нефтепродуктов, горячей воды, пара используют синтетические или аналогичные их набивки с различными наполнителями (тальк, графит, фторопласт и т. д.). Для систем паропроводов, питательной и бытовой воды набивки не должны содержать жировых смазок. Особое место занимают фторопластовые уплотнительные материалы ФУМ-В в виде шнуров, которые можно использовать в качестве набивки абсолютно для всех сред с температурой до 200°С.

ТО и ремонт насосов

Техническое состояние насосов контролируется по уровню шумности, вибрации, нагреву подшипников и сальников, снижению подачи и напора, изменению нагрузки электродвигателя, сравнивая их с уровнями, соответствующими нормальному состоянию. Изменения считаются существенными и насос требует ремонта, если напор или подача снизились более чем на 30%, нагрев корпусов подшипников повысился более чем на 20°С, сила тока повысилась на 10-20%, уплотнительные узлы имеют большие пропуски или сильно нагреваются.

Если исходить из того, что трубопроводы и арматура находятся в исправном состоянии, то причинами изменения указанных параметров могут быть:

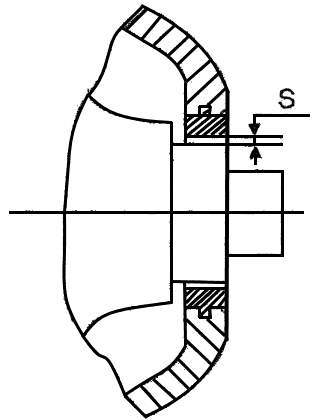

1 Состояние напора помимо износов рабочих органов (рабочего колеса, шестерен и т. п.) может происходить из-за износов внутренних уплотнений (изменение плавное). Для центробежных насосов внутреннее уплотнение, разделяющее полость нагнетания и всасывания, создается зазорами S между вставными в корпус кольцами и ступицей рабочего колеса (рис. 20). Увеличение зазора более чем в 2 раза по сравнению с исходным требует замены кольца. В ЗИПе эти кольца обычно имеются с уменьшенным внутренним диаметром, что необходимо для припуска под проточку после уточнения диаметра ступица, который может меняться от износов и прежних проточек.

Для шестеренчатых насосов внутреннее уплотнение создается зазорами S1 и S2 между шестернями и корпусом (рис. 21). При больших зазорах S, необходима замена изношенных элементов или самого насоса. Величина зазора S2 определяется свинцовыми выжимками и может быть отрегулирована выбором толщины прокладки S3 или обработкой опорной поверхности корпуса.

Еще одна причина ухудшения параметров может заключаться в образовании канавки меду отверстиями входа и выхода жидкости на крышке корпуса. Канавка образуется от эрозии при перетекании жидкости из полости нагнетания обратно на вход. Эта канавка не очень заметна, но легко обнаруживается на ощупь и визуально выбором угла освещения. Канавка устраняется снятием металла шлифованием по всей поверхности крышки.

В поршневых насосах уплотнение создается клапанами и поршневыми кольцами. Плотность клапанов восстанавливают притиркой, а поршневые кольца заменяют. Чугунные поршневые кольца часто теряют упругость и прочность из-за ографичивания. Высокий ресурс имеют бронзовые и текстолитовые кольца. При использовании последних следует учесть необходимость иметь повышенные зазоры в канавках, так как текстолит при набухании увеличивает размер по толщине до 2%.

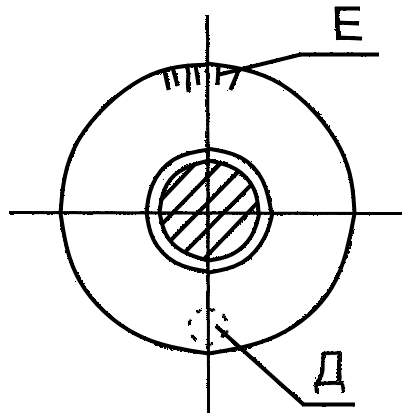

Снижение напора и подачи может происходить и из-за износа рабочих органов, которые заменяют. Рабочее колесо можно восстановить наплавкой. В этом случае требуется проведение статической балансировки. Для этого рабочее колесо с валом устанавливается на токарный станок во вращающихся центрах. Колесо несколько раз раскручивают от руки, а после остановки мелом наносят риску, соответствующую верхней отметке. Если каждый раз риска будет находиться в новом месте, то колесо уравновешено и в балансировке не нуждается. Если риски будут находиться близко, то это означает, что колесо не уравновешено и имеется тяжелая точка Д на противоположной от рисок стороне (рис. 22). Для проведения балансировки на легкой стороне крепят пластилин Е, подбирая его массу так, чтобы колесо стало уравновешенным. Пластилин снимают, взвешивают и в зоне Д снимают соответствующую массу металла.

2 Повреждение уплотнений валаРемонт судового вало-винтового комплекса. В насосах в основном используют два типа уплотнений: торцевые и с сальниковой набивкой. В торцевом уплотнении плотность нарушается из-за износа металлографитовых элементов и запорного бурта подвижной втулки (рис. 23). Их рабочие поверхности теряют плоскостность и на них появляются глубокие борозды. Графитовые элементы и торец втулки обрабатывают на станках, строго выдерживая перпендикулярность торцов к их осям. Окончательная доводочная обработка запирающих поверхностей производится раздельной притиркой на плите или стекле.

При сильных протечках через сальник с набивкой производится регулировка или замена набивки на новую. При регулировках со старой или новой набивками руководствуются следующими правилами:

- Для возможности регулировки всегда должен оставаться достаточный запас на обжатие, который оценивается наличием зазора h ≥ 5 мм (рис. 24). Если зазор меньше указанного, устанавливают дополнительное кольцо набивки.

- Кольца новой набивки нарезают такой длины, чтобы при проверке на валу получали плотное прилегание и отсутствие зазоров в стыке. Нарезать кольца нужной длины лучше всего на калибре, соответствующем по размеру диаметру вала насоса (рис. 25).

- Замена набивки производится на остановленном насосе и после ее установки производят сильное обжатие гаек для формирования сальника. После выдержки 5-10 мин. гайки отдаются и лишь слегка поджимаются.

- Регулировку сальника с новой или старой набивкой производят на работающем насосе постепенным обжатием гаек добиваясь малого уровня протечек без нагрева сальника. Отсутствие протечек недопустимо ввиду быстрого нагрева сальника, повреждения набивки, возможной заклинки вала насоса.

- По окончании регулировки за сальником необходим периодический контроль в течение 15-20 мин., проверяя отсутствие нагрева и наличие протек.

Помимо старения и износа набивок происходит износ и защитной втулки вала с образованием глубоких борозд. Если глубина борозд стала более 3 мм, то втулку либо наплавляют, либо протачивают по длине на диаметр, соответствующий следующему сечению набивки.

Износ втулок ускоряется, если торец нажимной втулки (грунд-буксы) и дно стакана имеют скосы. Практика подтвердила положительный эффект от проточки их торцов под 90° и установки выравнивающего конусного кольца на дно стакана.

В системах холодной воды (кроме питьевой и бытовых нужд) используют пеньковую пропитанную набивку, а для горячих сред и бытовых использовали асбестовые с тальком ACT. Все они дают повышенные износы втулок и имеют низкий ресурс. Гораздо предпочтительнее использование в сальниках насосов фторопластового уплотнительного материала ФУМ-В.

Он годится для любых сред с температурами ниже 230°С, практически не дает износа, повышает ресурс между регулировками и заменами в 3-5 раз. Однако эти материалы требуют особых мер при установке: кольца ФУМ-В ставят внутри сальника, а крайние кольца должны быть из волокнистых материалов ПП или ACT. Несоблюдение этого условия приведет в процессе работы насоса к выдавливанию ФУМ-В в зазоры между стенками и валом. Это вызовет исчезновение протечек и резкое повышению температуры.

При монтаже ФУМ-В требуются более высокие уровни обжатия и выдержки по времени для хорошего формирования сальника.

3 Повреждения корпусов насосов в виде свищей и утонения стенок устраняют наплавкой металла или заделкой эпоксидными составами изнутри. Эпоксидные составыЛакокрасочные материалы, которые часто используют для нанесения под водой также используют для защиты от эрозии наиболее изнашиваемых зон. Единичные свищи можно рассверлить, нарезать резьбу и установить пробку, уплотнив головку болта прокладкой, либо смазав резьбу эпоксидной смолой.

4 Контроль соосности между валом насоса и электродвигателя.

Передача от электродвигателя к насосу происходит посредством полужестких эластичных муфт, позволяющих нормально работать при сниженных требованиях к центровке (смещение и изломы на уровне 0,4 мм и 0,3 мм/м). Однако, оговоренные пределы должны соблюдаться, иначе наступает интенсивный износ и серьезные повреждения деталей полумуфт. Так в полумуфтах пальцевого типа с одетыми на них резиновыми втулками, из-за угловых расхождений и разности окружных скоростей в первую очередь прогрессивно изнашиваются резиновые втулки, о чем свидетельствует появление большого количества жирной резиновой пыли в пространстве за защитным кожухом. Если центровку не корректировать, то стальные пальцы начнут соударяться с отверстиями второй полумуфты. При этом будут сильно изнашиваться сами и играть роль долбяка, выбивая пазы, разрушая перемычки между отверстиями. Заканчиваются эти процессы срезанием пальцев и разрывом чугунной полумуфты. Поэтому при появлении резиновой пыли в зоне полумуфты необходимо проверить центровку, резиновые чехлы на пальцах заменить (рис. 26).

ТО и ремонт компрессоров

Судовой экипаж выполняет следующие операции ТО.

1 Ревизия картера (через 6 мес.). При этом вскрываются картерные лючки, спускается масло, осматриваются стенки и поддон с анализом характера отложений и наличия в них металлических частиц (баббит от вкладышей, железо от втулки и поршневых колец, алюминий от поршня). В зависимости от результатов решается вопрос о необходимости ревизии соответствующих узлов. Проверяется состояние креплений мотылевых и рамовых подшипников и отсутствие чрезмерного люфта в них.

2 Ревизия всасывающих, нагнетательных и предохранительных клапанов с их разборкой (через 6 мес.). В компрессорах обычно используются всасывающие и нагнетательные клапана пластинчатого типа. Малая толщина пластины, ее перфорация обеспечивают легкость их отрыва от решетки и прохода воздуха. На запирающих перемычках пластин могут образовываться ступенчатые наработки, которые легко удаляют притиркой на чугунной плитке или иллюминаторном стекле. Для удобства перемещения пластины при притирке используют специальные оправки. По мере износа и притирок толщина пластины уменьшается и их следует заменять при достижении предельного значения, оговоренного в инструкции. Пластины также заменяются при наличии у них коробления, нарушающего плотность прилегания. Решетки прохода воздуха в крышке компрессора так же периодически обрабатываются специальным притиром. Предохранительный клапан снимают, промывают, притирают и регулируют на давление подрыва.

3 Разборка охладителя воздуха (1 раз в год). Производится очистка и осмотр поверхностей охлаждения. Дефектные трубки, уплотнения и протекторы заменяют.

4 Разборка компрессора с извлечением поршней (раз в 2 года). Производится очистка и осмотр цилиндра, поршня, поршневых колец, вкладышей подшипников. Обнаруженные наработки и натиры устраняют. Обмеряют поршневые кольца, шейки коленчатого вала, зазоры в подшипниках. Детали, достигшие предельного состояния, заменяют. При сборке заменяют все прокладки, поврежденный крепеж. Нарушение в системе охлаждения и гидравлические удары приводят к очень серьезным повреждениям. Гидравлические удары предупреждаются использованием только качественных уплотнительных материалов и обязательным проворачиванием компрессора перед пуском вручную с открытым воздушным краном. (В ряде случаев по этой причине отказываются от дистанционного и автоматического пуска компрессора).