Топлива и смазочные масла играют важную роль в работе двигателей и механизмов. Топливо представляет собой энергетический ресурс, который сжигается внутри двигателя для создания энергии, необходимой для привода автомобилей, самолетов, судов и других транспортных средств. Различные виды топлива, такие как бензин, дизельное топливо и авиационный керосин, имеют разные химические свойства и используются в зависимости от типа двигателя.

Смазочные масла, с другой стороны, служат для снижения трения износа внутренних деталей двигателя. Они образуют пленку между движущимися поверхностями, что уменьшает трение и помогает предотвратить повреждение деталей. Смазочные масла также выполняют функцию охлаждения, удаляя избыточное тепло, которое возникает при работе двигателя.

Выбор правильного топлива и смазочного масла является важным аспектом поддержания надлежащей работы двигателя и продления его срока службы. Производители транспортных средств обычно рекомендуют определенные типы топлива и масел, которые соответствуют требованиям конкретного двигателя. Правильное использование и регулярная замена масел также помогают поддерживать чистоту двигателя и предотвращать образование отложений и накипи.

Физико-химические показатели топлив и масел

Топлива. Синтетические жидкие топлива получили свое развитие, но пока они слишком дорогие, чтобы использовать их на судах. В основном используется жидкое топливо различных сортов, получаемое путем различных способов переработки нефти.

Переработка нефти осуществляется посредством подогрева и дистилляции ее различных фракций. Получаемый при этом газойль используется для средне- и высокооборотных дизелей. Нефтеостатки (тяжелые сорта топлив) применяются для малооборотных и некоторых среднеоборотных дизелей.

Дистилляты, такие как керосин и газойль, легко перекачиваются по трубопроводам, хорошо отстаиваются в цистернах и могут потом сжигаться без дальнейшей обработки. Остаточные тяжелые топлива очень вязкие (плотные) при нормальной температуре и требуют подогрева перед использованием. Для некоторых сортов нефтяного топлива требуется дополнительная обработка с целью удаления вредных частиц и серы в зависимости от сферы применения этих топлив. Для судовых нужд приготавливают Масляные системы судов морского флотатопливные смеси из различных сортов нефтяных топлив в зависимости от того, для какой цели они будут использоваться.

Топлива имеют различные свойства, которые определяются посредством их испытаний по методикам, изложенным в государственных стандартах.

Плотность нефтепродукта измеряется его массой, содержащейся в единице объема (кг/м3). Вязкость есть свойство жидкости сопротивляться взаимному перемещению ее частиц, вызываемому действием приложенной к жидкости силы.

Вязкость – это сопротивление при течении жидкости. Для высоковязких топлив требуется поэтому подогрев с целью обеспечения возможности их течения. Вязкость определяют путем измерения времени истечения данного объема топлива Автоматическое регулирование вязкости судового топливас помощью вискозиметров – приборов Редвуда, Сейеболта или Энглера.

Продолжительность самовоспламенения топлива соответствует времени между его впрыскиванием и началом сгорания, которое должно быть как можно меньше для обеспечения полного сгорания. Качество воспламенения характеризуется Применение горючих газов в качестве топлива в дизельных двигателяхцетановым числом, или дизельным индексом. Чем выше цетановое число, тем лучше качество воспламенения топлива.

Температура вспышки используется главным образом для ее сравнения с максимальной допустимой температурой безопасного хранения топлива в судовых цистернах. Путем испытаний определяют температуру, при которой топливо будет образовывать достаточное количество паров для их воспламенения подведении пламени. Возможны два значения температуры вспышки топлива в открытом сосуде и температура вспышки при подогреве топлива в закрытом сосуде.

Низкотемпературные свойства определяются понятием «температypa застывания» или «температура помутнения топлива». Температура застывания чуть выше температуры, при которой топливо начинает течь под действием собственной массы. Это самая низкая температура, при которой топливо можно перекачивать. Температypa помутнения топлива соответствует началу образования в топливе твердых парафинистых частиц. При температуре ниже температуры помутнения трубопроводы или фильтры могут загораться такими твердыми парафинистыми частицами.

Коксовый остаток, или коксовое число, топлива определяется методом Конрадсона. Качество сгорания топлива характеризуется содержанием кокса по Конрадсону и наличием других остатков сгорания.

Содержание серы в топливе является важным показателем, так как ее наличие вызывает повышенный износ деталей дизелей. В спецификациях на топливо максимальное допустимое содержание серы обычно выражается в процентах по массе топлива.

Теплота сгорания топлива – это тепловая энергия, высвобождаемая во время сгорания. Применяются два понятия:

- высшая теплота сгорания представляет собой тепловую энергию, полученную от сгорания топлива;

- низшая теплота сгорания – это та же мера тепловой энергии, но в нее не включают тепловую энергию, содержащуюся в парах воды, образующихся при сгорании топлива, которая уходит вместе с выпускными газами.

Теплоту сгорания топлива определяют путем испытаний в калориметрической бомбе, в которой небольшое количество топлива сжигают в контролируемых условиях.

Различные свойства топлива (физико-химические показатели) по-разному влияют на эксплуатационные показатели дизеля, и соответственно предъявляются разные требования к системе хранения и перекачки топлива. Смешивание различных сортов нефтяного топлива и применение разных топливных присадок также влияют на работу дизеля и его топливную систему. Топлива с высокой вязкостью оказывают большее влияние на работу топливных насосов и форсунок, чем легкие, маловязкие сорта топлива.

Плунжерные пары насосов смазываются самим перекачиваемым топливом. Если вязкость этого топлива будет слишком низкой, то это может вызвать преждевременное изнашивание Работоспособность прецизионных пар топливных насосов и форсунокпрецизионных деталей (плунжерных пар).

Температура помутнения и температура застывания имеют большое значение при эксплуатации топливной системы при низких температурах окружающей среды. Из-за отложений парафинистых частиц в фильтрах и в топливных трубопроводах могут образовываться пробки, ограничивающие подачу топлива в дизель.

Цетановое число или дизельный индекс влияют на период задержки воспламенения топлива, на появление шума при сгорании топлива (стуки в дизеле) и на образование дымного выпуска газов из дизеля.

Температура топливной системы должна быть кaк можно выше для того, чтобы перекачиваемое топливо имело нормальную небольшую 10-15 сСт.x вязкость у форсунок. Система очистки топлива имеет большое значение для уменьшения изнашивания многих прецизионных деталей топливной аппаратуры. Необходимо уделять постоянное внимание фильтрам и всей Сепарирование топлива и масла для эффективной работы судовых дизелейсистеме очистки топлива. Применяют также различные химические присадки к топливу для удаления нагара и других отложений с металлических поверхностей, для уменьшения изнашивания и предупреждения коррозии.

Смазочные масла. Они являются продуктом переработки нефти. В результате смешивания различных компонентов и введения присадок можно изменять свойства масла. Необходимые физические и химические свойства масла можно получить введением присадок, которые действуют как:

- ингибиторы окисления;

- уменьшают изнашивание деталей;

- обладают диспергирующими и моющими свойствами и т. п.

Рассмотрим наиболее важные свойства масел. Вязкость смазочного масла, так же как и для топлива, имеет большое значение. Скорость изменения вязкости масла с изменением ее температуры характеризуется индексом вязкости.

Кислотность смазочного масла контролируют для того, чтобы избежать повреждения дизеля. В качестве показателя в данном случае используется число нейтрализации. Антиокислительные качества масла также можно измерять числом нейтрализации. Когда масло чрезмерно окислилось, его следует заменить новой порцией масла.

Нагарообразующие свойства смазочного масла должны быть известны, особенно для масел, соприкасающихся с нагретыми поверхностями деталей. Для этого пробу масла испытывают на содержание коксового остатка в процентах.

Деэмульсационная способность масла характеризует его свойство смешиваться с водой и затем выделять из себя воду в центробежном сепараторе. Это свойство также характеризует склонность масла к осадкообразованию (отстой на дне цистерны).

Антикоррозионные свойства характеризуют способность масла предохранять поверхность металла от коррозии при наличии в масле воды. Это важно там, где в масло может попадать пресная или морская вода при наличии утечек.

Современное смазочное масло должно обладать очень многими положительными свойствами. Это достигается смешиванием различных компонентов смазки и добавлением присадок. Смазка предохраняет от соприкосновения металла с металлом, уменьшает трение и изнашивание движущихся частей. Масло должно быть стабильно, не расслаиваться и не образовывать углистых частиц, когда оно подвергается воздействию высоких температур, например, в случае использования масла в качестве охладителя. Все примеси, появляющиеся в масле, такие как продукты окисления, должны нейтрализоваться посредством щелочных присадок, добавляемых в масло для этой цели. Любые нагарообразования, появившиеся на деталях дизелей, должны смываться и удаляться моющими присадками. Моющие присадки должны находиться во взвешенном состоянии в масле благодаря наличию диспергирующей присадки, которая добавляется в масло для этой цели. Если в масло попадает вода, то масло должно впитывать в себя воду, а затем выделять ее во время сепарации. Кроме того, масло должно предохранять металлические детали от коррозии.

Для дизелей различных типов и прочего оборудования разработаны и применяются смазочные масла, которые удовлетворяют требованиям, присущим каждому типу оборудования. Например, смазочное масло для тронковых дизелей должно быть эффективно для смазывания цилиндров и для использования его в картере дизеля, куда могут попадать частицы продуктов сгорания, которые окисляют масло и увеличивают содержание в нем углеродистых примесей. В этом случае масло должно, кроме смазывания, обладать кислотонейтрализирующими свойствами и удерживать углеродистые частицы во взвешенном состоянии.

Турбинные масла в судовых двигателяхТурбинное масло должно обеспечивать смазывание движущихся частей турбины, а также отводить значительное количество теплоты от подшипников. Для этого масло должно быть устойчивым, не расслаиваться при высоких температурах и не образовывать отложений (осадка).

Смазочные масла для зубчатых передач паровых турбин должны содержать присадки, повышающие прочность масляной пленки во избежание ее разрыва при чрезмерно высоких (предельных) давлениях на нее. Кроме того, в данном случае неизбежно соприкосновение масла с водяными парами. Поэтому такое масло должно обладать хорошими деэмульгирующими свойствами.

Малооборотные дизели должны иметь две раздельные смазочные системы;

- систему для смазки цилиндров;

- и картерную систему для смазки подшипников.

Цилиндровое масло должно нейтрализовать кислые продукты загрязнении (примеси), а также обладать хорошими моющими свойствами, чтобы смазываемые металлические поверхности были чистыми. Картерные масла бывают или детергентного (моющего) типа или многофункциональные с содержанием ингибиторов (замедлителей) коррозии и окисления. Необходимо также, чтобы масло имело хорошие деэмульсирующие и антикоррозионные свойства, а также обладало сопротивлением окислению, которое создается благодаря специальным ингибиторам, вводимым в картерное масло. Детергентные и многофункциональные масла, в частности, целесообразно использовать в тех конструкциях, где применяется масляное охлаждение поршней, или в тех случаях, когда возможно попадание в масло продуктов сгорания топлива.

Очистка топлив и масел центробежными сепараторами

Центробежный сепаратор. Топливо и смазочные масла перед их использованием в дизеле необходимо обработать. Для этого применяются отстаивание и подогрев с целью удаления воды, грубая и тонкая фильтрация для удаления плотных частиц, а также сепарация.

Центробежный сепаратор используется для разделения двух жидкостей, например топлива и воды, или для разделения жидкости и твердых (плотных) частиц, которые встречаются в масле. Разделение этих сред ускоряется с помощью центробежного сепаратора и может осуществляться непрерывно. Если сепаратор предназначен для разделения двух жидкостей, его называют Сепараторы топлива и маслапурификатором (очистителем). Если сепаратор устроен (собран) так, что может выделять примеси и небольшое количество воды из топлива или масла, то его называют кларификатором (тонким очистителем-осветлителем).

Удаление примесей и воды из топлива имеет большое значение для обеспечения хорошего сгорания топлива. Благодаря удалению загрязняющих примесей из смазочного масла удается уменьшить изнашивание деталей дизелей и предотвратить возможные неполадки и поломки. Поэтому сепарация масла и топлива совершенно необходима.

Центробежный сепаратор состоит из электродвигателя с вертикальным валом. В верхней части сепаратора смонтирован барабан. На корпусе, в котором помещен барабан, расположены различные питательные (входные) и нагнетательные (выпускные) трубопроводы. Барабан может быть цельным и работать периодически. В нем скапливаются отсепарированные примеси, которые необходимо периодически удалять.

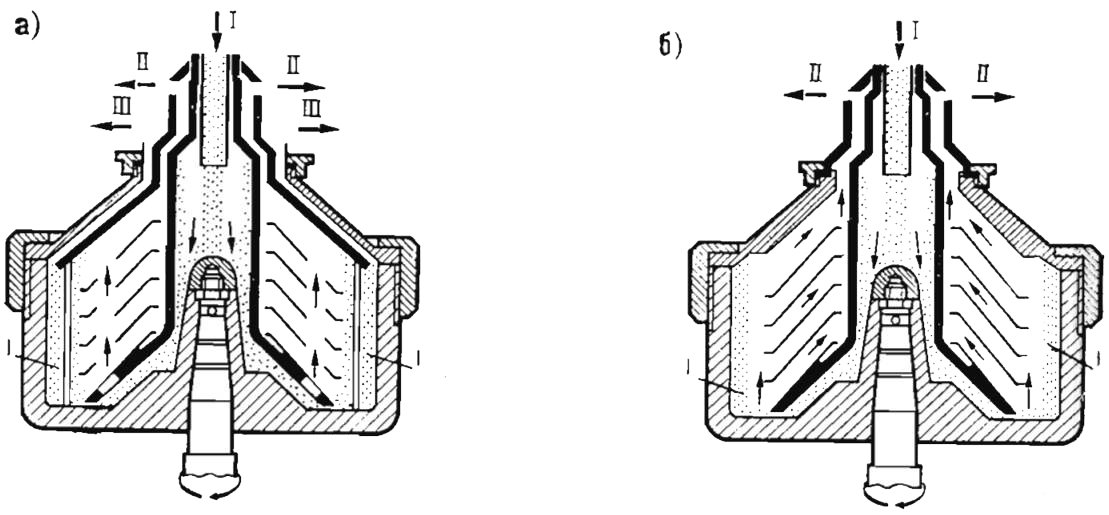

В других конструкциях барабан имеет раздельные верхнюю и нижнюю половины. В этом случае отсепарированные примеси можно удалять из работающего сепаратора, т. е. не выключая его. При этом неочищенное (загрязненное) топливо поступает в центральную часть барабана, поднимается вверх по пакету (набору) дисков (тарелок) и выходит из барабана в верхней его части (рис. 1).

а – пурификации (очистителя); б – кларификации (осветителя);

1 – слой шлама, скапливающийся в барабане.

I – подача в барабан неочищенного топлива; II – отвод из барабана очищенного топлива; III – отвод из барабана отсепарированной из топлива воды

Процесс пурификации. В результате центробежного разделения двух жидкостей, таких как топливо и вода, образуется цилиндрическая поверхность раздела между ними. Расположение этой поверхности раздела внутри барабана имеет очень большое значение для нормальной эффективной работы сепаратора. Устойчивое требуемое расположение поверхности раздела фаз поддерживается посредством применения регулировочных шайб или гравитационных дисков (тарелок) соответствующего диаметра, устанавливаемых на выпускном канале из сепаратора. Эти кольца и шайбы различного диаметра имеются в наличии для каждого сепаратора, чтобы можно было подобрать шайбу или кольцо соответствующего размера в зависимости от плотности сепарируемого топлива. Чем меньше плотность сепарируемого топлива, тем больше должен быть внутренний диаметр регулирующей шайбы.

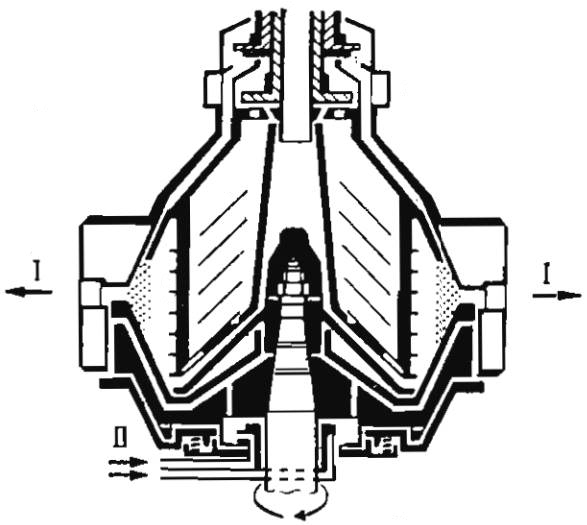

Процесс кларификации. Его применяют для очистки топлива, которое мало содержит или совсем не содержит воду. При этом удаляемые из топлива примеси скапливаются в грязевой камере, расположенной на периферии барабана. Сепараторы топлива и маслаБарабан кларификатора имеет только одно выпускное отверстие (рис. 2).

I – удаление из барабана примесей сепарированных из топлива; II – подвод рабочей воды, управляющей открытием и закрытием грязевой камеры барабана

Гравитационные диски здесь не применяют, так как поверхность раздела жидких фаз не образуется. Поэтому барабан работает с максимальной разделяющей способностью, так как топливо подвергается воздействию максимальной центробежной силы.

Тарелки барабана. Барабаны пурификаторов и кларификаторов содержат каждый по пакету конических дисков (тарелок). В каждом таком пакете может быть до 150 тарелок, отделенных одна от другой небольшим зазором (просветом). Процесс отделения примесей и воды из топлива происходит – между этими тарелками. Ряды центрированных отверстий, расположенных в каждой тарелке около ее наружной кромки, служат для поступления в межтарельчатые пространства грязного топлива, т. е. топлива, подлежащего обработке. Под действием центробежной силы легкие компоненты (чистое топливо) перемещаются к оси вращения барабана, а вода и примеси (более тяжелые компоненты) отбрасываются к периферии барабана, т. е. к его стенкам. Вода и примеси образуют отстой (шлам), который движется к периферии барабана вдоль нижних сторон (поверхностей) тарелок.

Периодическая работа сепаратора. Некоторые сепараторы сконструированы так, что имеют непродолжительный период работы. Затем их выключают для очистки отсепарированных примесей (плотных частиц). После очистки тарелок и удаления шлама из барабана сепаратор опять включают. При такой периодической работе используются барабаны двух различных конструкций:

- длинный узкий;

- и короткий широкий барабаны.

Для сепараторов с узким барабаном требуется очистка после непродолжительного периода работы. Для этого барабан необходимо разбирать. Очистка такого узкого барабана, не имеющего пакета тарелок, намного проще, чем барабана с тарелками. Сепаратор с широким барабаном и с тарелками можно чистить на месте, хотя и имеются дополнительные трудности в очистке пакета конических тарелок.

Непрерывная работа сепаратора. Сепараторы с широкими барабанами современных конструкций могут эффективно работать в течение длительного периода. Это достигается путем выброса (выстреливания) через определенные промежутки времени шлама из барабана. Шлам скапливается по периферии барабана в процессе непрерывной его сепарации из топлива. Через определенные промежутки времени шлам выбрасывается из барабана наружу, прежде чем он начнет отрицательно влиять на процесс сепарации топлива. В начале процесса выброса шлама (aвтоматическая очистка барабана) подачу топлива в сепаратор прекращают и топливо, оставшееся в барабане, удаляют впуском промывочной воды. Вода заполняет гидравлическую систему, расположенную в нижней части барабана, и открывает пружинные клапаны. Затем под воздействием воды движется вниз подвижная нижняя часть барабана. В результате этого открываются выпускные окна, расположенные по периферии барабана в его средней части. Шлам выталкивается через эти окна центробежной силой. Затем под воздействием воды поднимается подвижная часть барабана опять вверх (в исходное положение). В результате этого выпускные окна закрываются. Затем в барабан подается вода для восстановления жидкостного уплотнения (водяного затвора), необходимого Технология сепарирования топлива и масладля процесса сепарации. После этого возобновляют подачу в сепаратор необработанного топлива и процесс сепарации продолжается.

Выброс шлама длится всего несколько секунд и сепаратор при этом работает непрерывно. В существующих конструкциях сепараторов применяются разные способы удаления шлама из барабана, например полное удаление, частичное управляемое удаление и т. д. При частичном управляемом удалении подачу топлива в сепаратор не прекращают и весь шлам выталкивается. При этом процесс сепарации непрерывен. Какой бы метод сепарации не применялся, но сепаратор должен быть устроен так, чтобы процесс удаления шлама осуществлялся или вручную, или посредством автоматического программного регулятора (таймера).

Техническое обслуживание сепаратора. Барабан и пакет тарелок нуждаются в периодической очистке, если сепаратор сконструирован без подвижных поршневых затворов, т. е. с несамоочищающимся барабаном. При разборке барабана должны быть приняты меры предосторожности. Следует пользоваться только специальным инструментом, предназначенным для этой цели.

Нужно учитывать, что у некоторых деталей сепаратора имеются резьбы левого вращения (против часовой стрелки). Барабан является точно сбалансированным устройством, имеющим высокую частоту вращения. Поэтому все его детали должны быть тщательно осмотрены и подогнаны.

Сепарация смазочного масла циркуляционных систем дизелей. Смазочное масло при циркуляции в дизеле загрязняется частицами изнашивающихся деталей, продуктами сгорания топлива и водой. В данном случае для непрерывного удаления из масла этих примесей применяются центробежные сепараторы, работающие по принципу пурификации.

Пропускание большого количества масла, циркулирующего в системе, т. е. всего потока масла, будет стоить слишком дорого. Поэтому применяется байпасная система, при которой загрязненное масло забирается из нижней части картера сточной масляной цистерны, в отдаленном от всасывающего патрубка месте и возвращается очищенным в месте, расположенном вблизи от всасывающего патрубка. Так как это байпасная (перепускная) система, то следует руководствоваться принципом: меньшая загрязненность масла, содержащегося в циркуляционной системе, будет при работе сепаратора со значительно меньшей производительностью по сравнению с паспортной (максимальной).

Читайте также: Сепараторы топлива и масла

По желанию можно принять схему очистки масла с промывкой его водой во время сепарации. Однако некоторые масла содержат водорастворимые присадки, которые будут утеряны, если такое масло промывать водой.

Преимущество промывки масла водой в процессе сепарации заключается в том, что происходит растворение и удаление водорастворимых кислот, улучшается процесс сепарации, так как плотные частицы увлажняются и непрерывно обновляется гидравлический водный затвор в барабане. Промывочная вода должна иметь температуру подогрева немного большую, чем температура масла.

Детергентные масла также пригодны для сепарации. Их применяют в тронковых дизелях и в некоторых малооборотных двигателях. Присадки к детергентным маслам обычно растворимые в масле, и не могут вымываться водой в процессе сепарации с промывкой.

Сепарация смазочного масла для паровых турбин. Смазочное масло для паровых турбин загрязняется примесями из циркуляционной системы и водой при конденсации пара. Поэтому для очистки масла, циркулирующего в системе, применяется байпасная центробежная сепарация. Загрязненное масло забирается из нижней части масляной цистерны, а очищенное масло возвращается в место около всасывающего насоса. Предварительный подогрев масла перед сепарацией улучшает процесс очистки. По согласованию с заводом-изготовителем или поставщиком масло можно промывать водой.

Фильтрация топлив и масел

Фильтры грубой очистки. Механическое выделение плотных частиц примесей из топливных и масляных систем осуществляют посредством фильтров грубой и тонкой очистки. Сетчатый фильтр (страйнер) обычно является фильтром грубой очистки. Он применяется для удаления крупных частиц из топлив и масел. Эти фильтры монтируются как полнопоточные спаренные установки, одна из которых является резервной.

Фильтр грубой очистки обычно представляет собой сетку или набор плотно упакованных металлических пластин или проволочных спиралей, которые эффективно задерживают крупные частицы и пропускают только самые мелкие. Фильтр грубой очистки обычно устанавливается на всасывающей линии насоса. Фильтр следует очищать периодически или тогда, когда разница давлений до и после фильтра становится недопустимой. Там, где условия всасывания критические, фильтр грубой очистки монтируют на линии нагнетания насоса. Когда очищают один рабочий фильтр, то включают в работу другой резервный фильтр посредством переключения клапанов или рукояток, чтобы масло в период очистки фильтра продолжало циркулировать в системе. Частицы грязи, скапливающиеся снаружи фильтрующего элемента или сетки, могут быть удалены сжатым воздухом или очищены. Фильтр следует очищать немедленно после выключения из системы, затем его собирают и подготавливают к работе.

В системах смазки часто используются магнитные фильтры, которые собирают все металлические частицы, циркулирующие в системе вместе с маслом. Для облегчения очистки магнит помещен внутри кожуха или сетчатого каркаса.

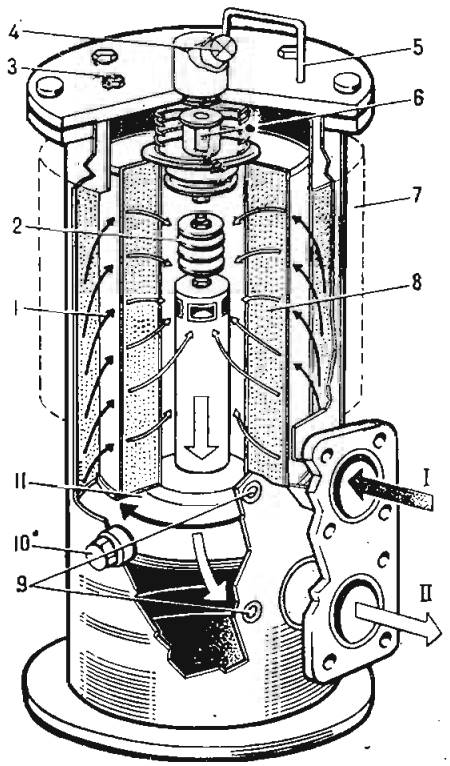

Фильтры тонкой очистки. Эти фильтры применяются для удаления самых мелких частиц. Фильтры спаренные, как и фильтры грубой очистки. Тонкая очистка топлив и масел производится непосредственно перед тем, как топливо вступает в соприкосновение с прецизионными деталями дизеля, (топливные насосы и форсунки), а смазочное масло – перед поступлением в подшипники. Фильтры тонкой очистки являются полнопоточными установками, которые очищают все масло и топливо, используемое в дизеле. В качестве фильтрующего материала в этих фильтрах применяются натуральные или синтетичеcкие волокна, суконный фетр (войлок) или бумага. Фетровый фильтр тонкой очистки показан на рис. 3.

1 – направление движения очищаемого нефтепродукта; 2 – магнитный фильтрующий элемент; З – вентиляционная пробка; 4 – индикатор работы фильтра; 5 – ручка для подъема; 6 – байпасное устройство (только для фильтров, предназначенных для очистки смазочного масла); 7 – рубашка для парового подогрева; 8 – фильтрующий фетровый элемент (патрон); 9 – патрубки для разных давлений; 10 – корпус спускного устройства; 11 – разделительная плита (перегородка).

I – подвод нефтепродукта; II – отвод очищенного нефтепродукта

Стальная перегородка разделяет стальной резервуар на верхнюю и нижнюю камеры. Загрязненное топливо или масло поступает в верхнюю камеру и проходит через фильтрующий элемент. Затем очищенный продукт (топливо или масло) опускается вниз по центральной трубе в нижнюю камеру и выходит из фильтра. Как показано на рис. 3, в фильтре на центральной трубе может быть установлен магнитный фильтр. На этом же рисунке схематично показан перепускной пружинный клапан (только для фильтров, предназначенных для фильтрации масла). Клапан служит для того, чтобы поток масла не забивал (не блокировал) фильтрующий элемент. Показанный на рис. 3 фильтрующий клапан (элемент) по конструкции является съемным для очистки и замены. Есть конструкции фильтрующих элементов, у которых можно производить очистку фильтра без разборки путем подачи сжатого воздуха в направлении, противоположном потоку топлива или масла. Фильтр, показанный на рис. 3, является одним из двух спаренных фильтров, которые попеременно включаются в работу.