Масляная система судна – это комплекс систем и устройств, предназначенных для обеспечения смазки и охлаждения двигателей. Она играет важную роль в поддержании работоспособности и эффективности механизмов судна.

Следует отметить что, необходимо регулярно проверять уровень и качество масла в системе, а также менять его по расписанию, чтобы обеспечить надлежащую работу двигателя и предотвратить возможные поломки. Выполняя эти рекомендации вы сами сможете предположить, какие неисправности могут возникнуть в масляной системе и создать аварийную ситуацию.

Характеристики масляных систем

Масляные системы предназначены для приема, перекачивания, хранения, очистки и подачи масла к местам охлаждения и смазки трущихся деталей главных и вспомогательных машин и механизмов, а также для выдачи его другим судам. Обслуживание масляной системы – это комплекс мероприятий, направленных на поддержание ее работоспособности.

Устройство масляной системы судна призвано обеспечивать бесперебойную работу судовых двигателей и механизмов. Оно включает в себя комплекс оборудования, предназначенного для смазки и охлаждения трущихся поверхностей двигателей, механических передач, подшипников валопроводов и других узлов. Кроме того, масляная система отвечает за прием, хранение, перекачку, подогрев и очистку масла. В дизельных двигателях до 8-12 % теплоты топлива отводится с помощью циркуляционного масла, что подчеркивает важность этой системы для поддержания оптимального температурного режима. Ниже мы рассмотрим, какие бывают виды масляных систем на судах и как ими управлять.

Циркуляционные масляные системы делятся на:

- напорную,

- гравитационную,

- напорно-гравитационную.

Как работает масляный насос судна? Напорная система смазки судовых дизелей предусматривает циркуляцию масла под давлением, создаваемым главным масляным насосом, по замкнутому контуру: сточно-циркуляционная цистерна – главный масляный насос – фильтр – маслоохладитель – потребители – сточно-циркуляционная цистерна. Давление масла в системе 0,3-0,5 МПа, а на отдельных участках и выше, в зависимости от типа двигателя.

Судовые двигатели всех типов, как главные, так и вспомогательные, широко используют напорную систему циркуляционной смазки.

Системы смазки Конструкция современных судовых двигателейдизельных двигателей могут быть с сухим и мокрым картером. При мокром картере масло, заливаемое в систему смазки, находится в нижней его части (поддоне). При сухом картере стекающее из подшипников масло непрерывно удаляется из него (самотеком или насосом) и направляется в специальный маслосборник (циркуляционную цистерну).

На речных судах трудно разместить маслосборник ниже картера, поэтому его располагают выше, что вынуждает в циркуляционной системе использовать два насоса: один (отсасывающий), который перекачивает масло из картера в маслосборник, а второй (нагнетательный) подает его из маслосборника в двигатель.

Дизели малой мощности (высокооборотные), применяемые на судах в качестве вспомогательных, обычно имеют систему смазки с мокрым картером. Эта система относительно проста и автономна. Схема ее такова. Масло из картера через приемный фильтр подается насосом в сдвоенный фильтр грубой очистки и далее в терморегулятор, который в зависимости от температуры масла регулирует потоки, поступающие в охладитель или в обход его. После охладителя оба потока смешиваются, и масло поступает в главную распределительную магистраль дизеля, откуда оно направляется к подшипникам Элементы движения, распределительный вал, шатун и другие составляющие ДВСколенчатого и распределительного валов, головной втулке, на охлаждение поршней, на смазку передач, навешенных механизмов и других узлов и деталей. От смазываемых деталей масло самотеком идет в картер.

В гравитационной системе в отличие от напорной охлажденное масло поступает к местам смазки в результате естественного напора от высоко расположенных в машинном отделении напорных цистерн. Во время работы систем напорные цистерны непрерывно пополняются маслом, подаваемым насосом из сточной цистерны двигателя. Давление масла в системе смазки 0,07-0,1 МПа и зависит от высоты расположения напорной масляной цистерны.

Количество масла, подводимого к смазываемым поверхностям, определяется в зависимости от назначения системы. При смазке трущихся поверхностей малонагруженных деталей и узлов, теплота трения которых рассеивается в окружающую среду или отводится другой охлаждающейся жидкостью, расход масла небольшой.

Когда масло подается к высоконагруженным деталям и узлам трения, а теплота, выделяемая при их работе, не может рассеиваться в окружающую среду при допустимых в эксплуатации температурных условиях и их охлаждение другими способами не предусматривается, расход масла определяется как из потребностей смазки, так и из условия отвода циркулирующим маслом теплоты эквивалентной работе трения. Определяемое таким образом количество масла может быть во много раз больше расходуемого только для смазки трущихся поверхностей.

Характеристики оборудования систем смазки зависят от назначения системы, количества теплоты, отводимой маслом, и допускаемого повышения температуры масла в процессе циркуляции.

В зависимости от их основного назначения различают масляные трубопроводы:

- приемоперекачивающий;

- циркуляционной системы смазки;

- проточной системы смазки;

- сепарирования масла;

- дренажный;

- подогрева масла.

При проектировании масляной системы должны быть обеспечены:

- работоспособность системы при всех возможных условиях эксплуатации;

- живучесть;

- резервирование;

- ремонтопригодность и удобство эксплуатации;

- технологичность;

- унификация и агрегатирование механизмов, оборудования, труб и арматуры;

- ударо- и вибростойкость;

- уровни интенсивности воздушного шума и вибрации в соответствии с требованиями, предъявляемыми к этим системам;

- специальные требования, оговоренные техническим заданием на проектирование судов (пригодность к эксплуатации в тропических и арктических условиях и т. д.).

Кроме того, срок службы системы до списания должен быть равен сроку службы судна при условии замены соответствующих элементов в период ремонтов; для каждого сорта масла необходимо иметь отдельный приемоперекачивающий трубопровод.

Наиболее сложную систему смазки имеют дизельные установки большой мощности, которые могут включать в себя следующие независимые системы:

- напорную циркуляционную главного двигателя и охлаждения его поршней (если поршни охлаждаются маслом);

- гравитационную (или циркуляционную) газотурбонаддувочных агрегатов;

- напорную циркуляционную приводов Основные конструкции топливных насосов и форсуноктопливных насосов;

- линейную смазки цилиндров;

- циркуляционную редукторных и гидродинамических передач;

- напорную смазки вспомогательных двигателей.

Комплектация, конструирование и изготовление систем смазки осуществляются в соответствии с Правилами Регистра РФ и отраслевыми правилами и нормами проектирования.

Масляная система главных двигателей должна обслуживаться двумя масляными циркуляционными насосами, один из которых является резервным с независимым приводом. При расположении двух главных двигателей в одном машинном отделении допускается иметь один резервный насос на два двигателя.

Требуемое количество масла в системе зависит от кратности его циркуляции и может быть определено по удельному объему (в среднем).

Циркуляционная система дизелей характеризуется следующими показателями: кратностью циркуляции масла, удельным маслопотоком, удельной вместимостью. Оптимальная кратность циркуляции, обеспечивающая максимальную долговечность масла дизелей, составляет при водяном охлаждении поршней не более 10 l/ч, при охлаждении поршней маслом от общей циркуляции системы 5-7 l/ч. Уменьшение кратности циркуляции в два раза увеличивает срок старения масла в три-четыре раза.

Показатели масляной системы принимаются по технической документации главного двигателя или на основании опытных средних значений (табл. 1).

| Таблица 1. Характеристики масляных систем | ||||

|---|---|---|---|---|

| Объект смазки | Кратность циркуляции | Удельное количество масла, л/кВт | Периодичность смены масла, ч | Удельный расход масла, г/(кВт·ч) |

| ДВС: | ||||

| малооборотный | 4-15 | 1,4-8 | 15 000-20 000 | 0,4-1,1 |

| среднеоборотный | 25-40 | 1,4-8 | 1 000-10 000 | 1, 2, 5 |

| среднеоборотный с повышенной частотой вращения | 50-60 | 1, 1, 5 | 800-1 000 | 3-5 |

| высокооборотный | 75-90 | 0,5-1,5 | 500 | 4-5 |

| высокооборотный | 80-100 | 0,25-0,6 | 300 | 5-7 |

| Турбокомпрессор | 7-12 | 0,07-0,15 | 500 | 5-10 |

| Редуктор | 5-15 | 1-1,2 | 1 000-20 000 | 0,02 |

| ПТУ | 15-20 | 1,4 | 15 000-20 000 | 0,06 |

| ГТУ | 18 | 1,4 | 1 000-2 000 | 0,14-0,16 |

Удельный расход (угар) циркуляционного масла зависит от типа и мощности двигателя. В малооборотных дизелях он составляет 0,8-1,3, в среднеоборотных ДВС – 1,3-2,0 и во вспомогательных дизелях – 2,0-4,0 г/(кВт·ч). Меньшие значения удельного расхода масла характерны для двигателей большей мощности.

Удельный расход масла в главных турбинных двигателях не превышает 0,06-0,07 г/(кВт·ч).

Во время работы Энергетические установки плавучих доковэнергетической установки масло расходуется в главных и вспомогательных двигателях, механизмах и других потребителях за счет утечек, угара и потерь при сепарировании.

Циркуляционная система смазки главных двигателей на судне поддерживается за счет запаса масла, который используется для восполнения потерь и периодической замены в случае аварийного загрязнения морской водой или истечения срока эксплуатации.

Согласно Правилам Регистра РФ вместимость запасных масляных цистерн должна быть достаточной для заполнения системы маслом до рабочего состояния. Поэтому запас циркуляционного масла колеблется в пределах 40-100 %.

Прием и хранение масла на судне. Приемоперекачивающий трубопровод

Расчет элементов систем трубопроводов на суднеПриемоперекачивающий масляный трубопровод служит для приема масла с палубы и подачи его к месту хранения; перекачивания или заполнения маслом сточно-циркуляционных цистерн главных и вспомогательных двигателей, редукторов, гидромуфт и заполнения маслобаков других механизмов; откачивания отработавшего масла в цистерны котельного топлива.

Система перекачивания и сепарирования масла обеспечивает сепарирование масла в сточно-циркуляционных цистернах; заполнение чистым маслом сточно-циркуляционных цистерн и маслобаков двигателей из цистерн запаса; перекачивание и сепарирование отработавшего масла в цистерну чистого масла.

Прием масла, как и топлива, на судно производится закрытым способом внесудовыми средствами с берега (или с судна-заправщика) через наливные палубные втулки или приемные патрубки, расположенные в станциях приема и выдачи топлива и масла. Эти же патрубки используют и для выдачи масла с судна. При приеме небольших количеств масла, подаваемого на судно в бочках, его перекачивают переносным агрегатом перекачивания топлива и масла. Диаметр приемных патрубков определяют из расчета приема необходимого запаса масла на судно за 2-3 ч при давлении не более 0,2 МПа.

Цистерны запаса масла рекомендуется располагать вне двойного дна. Их, как правило, изготовляют вкладными и устанавливают в МО вдоль бортов или переборок на некоторой высоте от второго дна для того, чтобы можно было самотеком заполнять сточно-циркуляционные цистерны двигателей и редукторов. Цистерны запасного масла необходимо оборудовать переливным трубопроводом в цистерну отработавшего масла.

Если пропульсивная установка размещена в двух машинных отделениях, для обеспечения живучести цистерны для хранения масла рекомендуется располагать в каждом Машинное отделение и топливные бункерамашинном отделении с отдельными приемниками масла для каждого отделения.

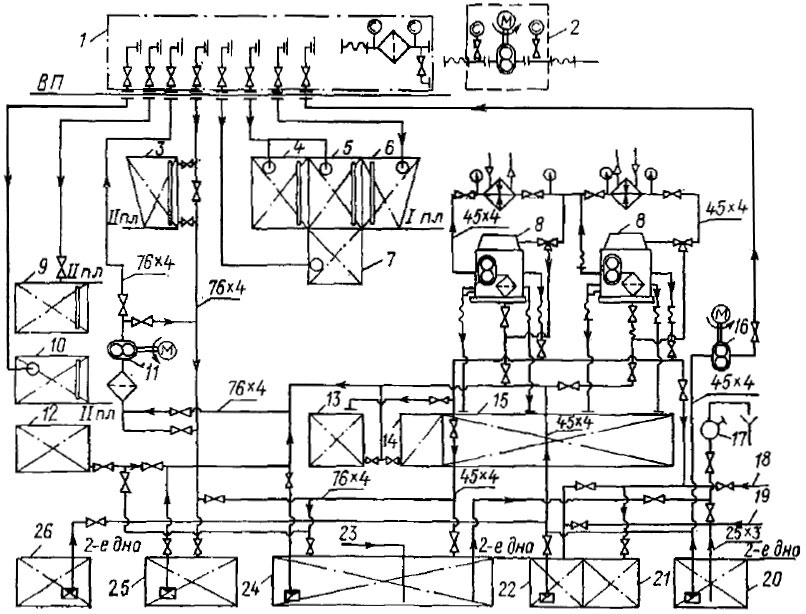

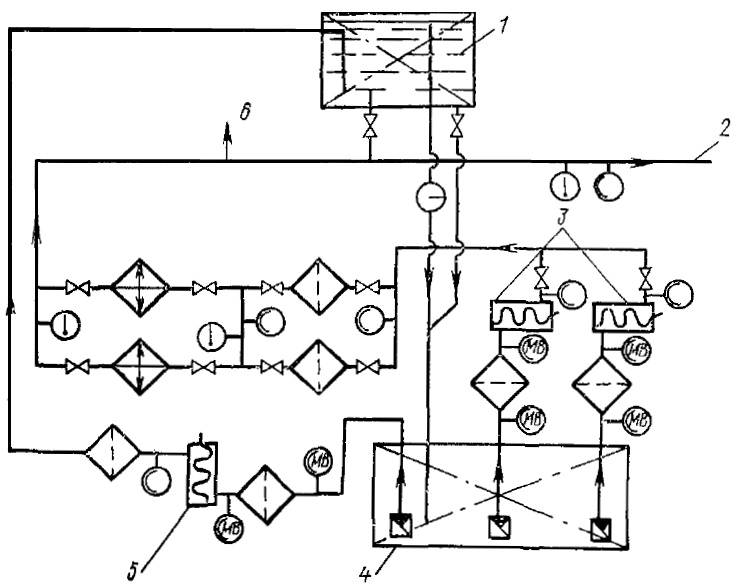

Принципиальная схема приема, выдачи, перекачивания и сепарирования масла дизельной установки с МОД типа ДКРН транспортного рефрижератора показана на рис. 1.

1 – помещение приема и выдачи топлива и масла; 2 – переносный маслопогрузочный агрегат; 3 – цистерна запаса масла ГД; 4, 5 – цистерны запаса цилиндрового масла; 6 – цистерна запаса масла ДГ; 7 – цистерна запаса турбинного масла; 8 – центробежный сепаратор; 9 – цистерна запаса масла дейдвудного устройства; 10 – цистерна запаса компрессорного масла; 11 – перекачивающий насос; 12 – цистерна сбора масла от продувания фильтров ГД; 13 – цистерна сепарированного масла; 14 – цистерна сбора протечек от сальников штоков поршней; 15 – цистерна шлама; 16 – насос перекачивания протечек топлива и масла; 17 – ручной насос зачистки цистерн; 18 – масло из маслобаков ДГ; 19 – слив масла из картеров ДГ; 20 – цистерна сбора протечек топлива и масла; 21, 22 – цистерна сепарированного и отработавшего масла ДГ соответственно; 23 – слив масла от ГД; 24, 25 – цистерна сточно-циркуляционная и отработавшего масла ГД соответственно; 26 – цистерна сливная дейдвудного устройства

Масло всех сортов на судно принимают в цистерны запаса несудовыми средствами через фильтр, имеющийся в помещении приема топлива и масла, по отдельным трубопроводам. Масло некоторых сортов на судно поступает в бочках, тогда его заливают в соответствующие цистерны с помощью переносного маслоперекачивающего агрегата. Цистерны запаса масла располагаются в машинном отделении и в коридоре Ремонт судового вало-винтового комплексагребного вала.

Выдача масла главных и вспомогательных двигателей осуществляется маслоперекачивающим насосом.

В систему включены Технология сепарирования топлива и масласепараторы масла (основной и резервный), служащие для подготовки масла двигателям очисткой его от механических примесей и воды во время работы установки.

Сепараторы снабжены системой программного управления, обеспечивающей автоматическую разгрузку барабанов сепаратора во время его работы. На пневмосхему в ЦПУ выведена сигнализация об обесточивании и неисправности масляной системы, контроля за температурой масла при сепарировании и кнопка дистанционной остановки сепаратора.

Сточно-циркуляционную цистерну ГД пополняют из цистерны запаса ГД по трубопроводу самотеком через соответствующие клапаны.

Масляные емкости электрокомпрессоров заполняют вручную переносной тарой из запасно-расходной цистерны компрессорного масла.

Рекомендуется к прочтению: Оборудование топливной системы судна для очистки нефтепродуктов

Очистка масла дизель-генераторов во время их работы производится центробежными очистителями, встроенными в маслобак двигателя.

В случае сильного загрязнения масло сепарируют резервным центробежным сепаратором, имеющимся в системе. Для этого систему подготавливают таким образом, чтобы она была отключена от системы ГД во избежание смешивания различных сортов масел. Если масло отработало установленный срок (М10В2 – 750 ч, М10Г2 ЦС – 1 500 ч), оно не подлежит дальнейшему сепарированию и насосом перекачивания протечек топлива и масла выдается на палубу для сдачи судну-сборщику или перекачивается в отстойную цистерну тяжелого топлива ГД для сжигания.

Выдача отработавшего масла ГД осуществляется маслоперекачивающим насосом по самостоятельному трубопроводу через станции приема топлива и масла. Зачистка сточно-циркуляционной цистерны ГД производится ручным насосом.

В системе должен быть предусмотрен сточный трубопровод (на рисунке не показан), соединяющий поддоны всех цистерн (кроме междудонных) с цистерной проточек топлива и масла.

Трубопроводы выполнены из стальных бесшовных труб, имеющих следующие диаметры, мм: 89 × 4, 76 × 4, 57 × 5, 45 × 4, 38 × 4, 25 × 3, 14 × 2. Арматура стальная.

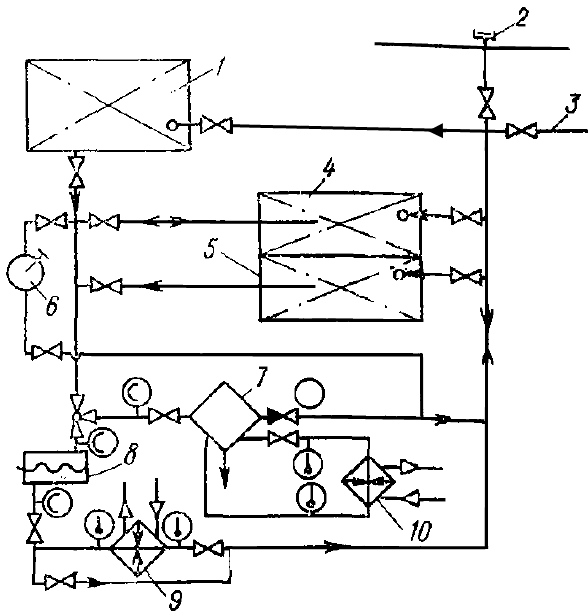

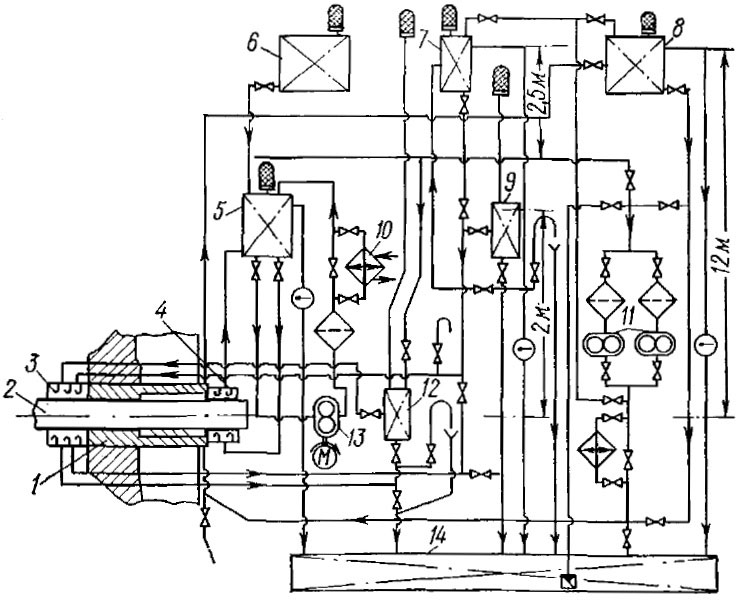

На рис. 2 показана часть системы приема, перекачивания и сепарирования масла паротурбинной установки с автономными подогревателями для сепарируемого масла и его подогрева в сточно-циркуляционной цистерне перед Главные турбозубчатые агрегаты ГТЗАвводом ГТЗА в действие.

1 – цистерна запаса турбинного масла; 2 – палубная втулка; 3 – трубопровод к палубной втулке другого борта; 4 – сточно-циркуляционная цистерна ГТЗА; 5 – цистерна отработавшего масла; 6 – ручной насос осушения цистерн; 7 – сепаратор; 8 – маслоперекачивающий насос; 9 – внешний подогреватель масла; 10 – подогреватель масла сепараторов

В системе может быть предусмотрен один (общий) подогреватель масла.

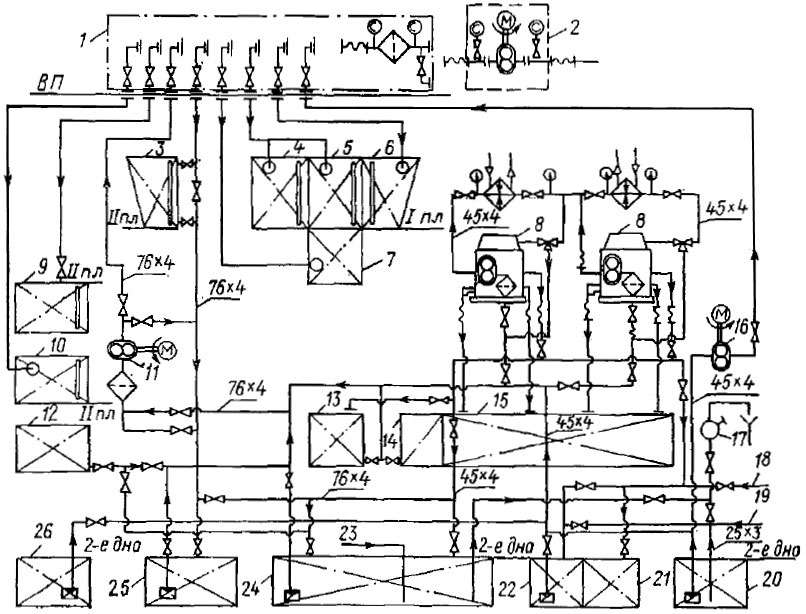

Упрощенная принципиальная схема трубопроводов приема, перекачивания и сепарирования масла газотурбинной установки с теплоутилизирующим контуром (ТУК) двухвального ролкера представлена на рис. 3.

1 – палубный фильтр; 2 – палубная втулка; 3 – гибкий рукав; 4 – цистерна запаса масла ДГР; 5 – цистерна запаса масла дейдвудного устройства; 6 – трубопровод к дейдвудным устройствам; 7 – цистерна запаса масла ГТД; 8 – цистерна запаса масла редуктора; 9 – агрегат сепарации масла; 10 – маслобак к ГТД; 11 – цистерна шлама; 12 – цистерна сбора протечек топлива и масла; 13 – цистерна отработавшего масла редуктора; 14 – сточно-циркуляционная масляная цистерна редуктора; 15 – цистерна отработавшего масла ДГР; 16 – трубопровод к подшипникам валопроводов; 17 – цистерна запаса компрессорного масла; 18 – клапан ручного разбора; 19 – трубопровод к циркуляционной цистерне масла ДГР

Приемный трубопровод обеспечивает заполнение соответствующими сортами масла запасных и сточно-циркуляционных цистерн (маслобаков) главных газотурбинных двигателей, ДГР, Ремонт паровых турбин. Разборка, дефектация и ремонт деталейпаровых турбин, редуктора, компрессоров и уплотнений дейдвудного устройства.

Сточно-циркуляционные цистерны главных турбозубчатых агрегатов заполняют самотеком из цистерн запаса.

Прием масла на судно осуществляют внесудовыми средствами через палубный фильтр посредством гибких рукавов, присоединяемых к палубным втулкам с каждого борта. Количество палубных втулок определяется сортаментом масел (в системе их пять), применяемых в установке. Смазку редуктора, паровых турбин и турбогенераторов производят одним Турбинные масла в судовых двигателяхтурбинным маслом с присадками. Приемный трубопровод обеспечивает одновременное заполнение всех запасных цистерн соответствующим сортом масла.

Сепарирование топлива и масла для эффективной работы судовых дизелейСепарирование масла в системе осуществляется двумя автоматизированными самозагружающимися сепараторами типа МАРХ-207, изготовляемыми по лицензии фирмы «Альфа Лаваль» (Швеция). Система предусматривает возможность сепарирования свежего масла, находящегося в цистернах запаса в сточно-циркуляционных и цистернах отработавшего масла, а также выдачу сепарированного масла на палубу. Сепараторы, насосы, подогреватели и обслуживающие их приборы и арматура скомпонованы в единый агрегат сепарирования масла.

Каждый дизель-генератор обслуживается отдельным маслоперекачивающим насосом, который наполняет циркуляционную цистерну дизель-генератора свежим маслом из цистерны запаса и удаляет загрязненное масло в цистерну отработавшего масла.

Очистка масел

Во время работы двигателей и механизмов циркуляционное масло загрязняется в результате омывания смазываемых поверхностей, емкостей, полостей и интенсивного перемешивания с воздухом. Загрязнения в масле содержатся в виде растворимых и нерастворимых включений. Интенсивность загрязнения масла зависит от мощности и типа двигателя, его технического состояния и уровня эксплуатации. Наибольшее количество механических примесей размером 3 мкм и более образуется в маслах дизелей тронкового типа.

В зольной части загрязнений циркуляционного масла содержание соединений достигает:

- железа – 10 %;

- кремния – 0,1 %;

- алюминия – 3 %;

- кальция – 3 %;

- ванадия – 0,5 %;

- натрия – 3 %.

Органическая (углеродистая) часть загрязнения составляет 83-97 % общего количества механических примесей. До 90 % углеродистых частиц имеют диаметр 1-10 мкм; им свойственна высокая степень дисперсности. Наибольшую опасность для трущихся поверхностей представляют частицы размером 5-12 мкм, так как толщина масляной гидродинамической пленки в узлах трения находится в пределах 4-9 мкм. В связи с этим попадание между трущимися поверхностями частиц диаметром более 5-7 мкм может привести к задирам рабочих поверхностей.

Очистка масла на судне происходит тремя этапами:

- отстаивание,

- фильтрация,

- и сепарирование.

Отстаивание наиболее эффективно в том случае, когда в масле появляются водные растворы кислот и значительно возрастает Характеристики качества и ассортимент моторных маселсодержание механических примесей. Отстаивание масла осуществляется в сточно-циркуляционной цистерне во время стоянок судна. Хорошие результаты дает отстаивание в течение 24-40 ч при его подогреве до 60-90 °С. Температуру подогрева масла выбирают в зависимости от его сорта. При подогреве из масла выпариваются влага и Состав и характеристики качества горючеголегкие фракции топлива, понижается его вязкость, что улучшает условия отстаивания механических примесей. Затем оно продолжает отстаиваться в течение 2-3 сут, после чего масло сепарируют.

Требования к фильтрации масла в энергетических установках оговариваются Правилами Регистра РФ, которые рекомендуют устанавливать на приемном трубопроводе насосов зубчатых передач и гидравлических муфт магнитный фильтр, на приемном трубопроводе насоса циркуляционной смазки – один сеточный фильтр грубой очистки, на нагнетательном трубопроводе насоса – два параллельных фильтра или один сдвоенный переключаемый фильтр – либо один самоочищающийся фильтр. Пропускная способность каждого масляного фильтра должна превышать на 10 % наибольшую подачу насоса.

Для очистки масел от механических примесей и воды обычно служат центробежные сепараторы. Каждый Главный СДВС как объект управления и регулирования частоты вращенияглавный двигатель укомплектовывают одним сепаратором и лишь на судах с мощными малооборотными дизелями могут быть установлены два сепаратора, один из которых является резервным. Для каждого ГТЗА (главный турбозубчатый агрегат) рекомендуется применять один сепаратор масла производительностью 500-1 000 л/ч при мощности ПТУ до 15 МВт или производительностью 1 500-3 000 л/ч при большей мощности ПТУ.

При комплектации системы одним масляным сепаратором в установке предусматривают возможность подключения сепаратора легкого топлива в качестве резервного. Сепараторы подключают параллельно циркуляционной системе с целью их использования для перекачивания масла.

Производительность сепаратора выбирают из такого расчета, чтобы они обработали все масло в системе, пропустив его дважды в установках с МОД и четырежды – с СОД, в течение 24 ч с производительностью 20-25 % номинальной.

Вода является наиболее распространенным источником загрязнения масла. Соленая вода может попасть через неплотности в маслоохладителе, пресная – в результате утечек из охлаждающей системы пресной воды, в результате конденсации и при промывках двигателей. Вода в масле при образовании эмульсии представляет собой серьезную опасность, так как стойкая водомасляная эмульсия не разрушается при сепарировании. Присутствие воды в масле способствует возникновению коррозии вследствие благоприятных условий для роста различного типа бактерий, дрожжей и плесени.

Читайте также: Моторное масло как элемент комплекса двигатель-масло-масляная система

Сепарирование масла может осуществляться периодически или непрерывно (во время работы двигателя и коротких остановок). Обычно сепараторы используют в течение 50-70 % времени работы главных двигателей. Оптимальный режим очистки выбирают в зависимости от эксплуатационных условий, качества масла и его общего количества в системе. Для ускорения и повышения эффективности очистки масла при сепарировании его подогревают до 85-90 °С.

Циркуляционные масла, не содержащие присадок, и некоторые высококачественные масла с антиокислительными и антикоррозионными присадками при сепарировании можно промывать пресной водой. Воду, нагретую до 70-80 °С, в количестве около 2 % объема масла вводят в маслопровод, подводящий масло к сепаратору. Промывка способствует вымыванию из масла мелкодисперсных веществ и их укрупнению, что облегчает их удаление при сепарировании.

Масла, содержащие присадки, растворимые в воде и способствующие эмульгированию масла с водой, во избежание ухудшения свойств промывать при сепарировании не допускается.

Очистка масла, кроме его сепарирования, осуществляется фильтрами грубой и тонкой очистки. Фильтры грубой очистки включаются в систему с таким расчетом, чтобы весь поток масла проходил через них (полнопоточные), ФТО могут использоваться как полнопоточные, так и неполнопоточные. Полнопоточные фильтры обладают высокой пропускной способностью (до 150 м3/ч) с тонкостью очистки 20-40 мкм. Они оборудуются перепускными клапанами, срабатывающими при увеличении давления (вследствие их засорения).

Для более тонкой фильтрации масла в системах устанавливают частично-поточные фильтры (байпасные), способные удалять частички размером до 3 мкм. Такие фильтры обрабатывают одновременно не все масло, а лишь 10-15 %, но в результате непрерывной работы через определенное время проходит фильтрацию все масло, находящееся в системе.

Таким образом, тонкую очистку масел можно осуществить комбинированным фильтрованием, предусматривающим использование комбинированных систем, фильтров и их элементов.

Особенно перспективна комбинированная очистка масел в дизелях с повышенным наддувом, работающих на высоковязких сортах топлива. Применение комбинированных масляных фильтров позволяет увеличить срок службы масла в 1,5-3 раза. Тонкость очистки таких фильтров составляет до 30 мкм.

Очистка масла от металлических частиц износа достигается установкой в системе магнитных фильтров или магнитных вставок в ФТО.

Продолжительность работы масла в двигателях до его замены зависит от:

- типа и конструкции двигателя, их технического состояния, режимов работы;

- сорта масла и топлива;

- вместимости циркуляционной системы и кратности циркуляции масла;

- способа очистки и конструкции фильтров и сепараторов и т. д.

Заводы-изготовители двигателей и передач обычно устанавливают ориентировочный срок службы масла, однако при эксплуатации необходимость его замены определяется по результатам контрольного анализа. Периодичность замены масла в судовых двигателях играет ключевую роль в их надежной работе. Как слишком ранняя, так и слишком поздняя замена масла может привести к негативным последствиям. Преждевременная замена влечет за собой неоправданные финансовые затраты из-за излишнего расхода масла, а откладывание замены грозит повышенным износом механизмов и, как следствие, дорогостоящим ремонтом.

В ПТУ и ДУ с МОД масло работает без замены в течение нескольких лет.

Система смазки газотурбинных установок играет ключевую роль в их надежной и долговечной работе. Срок службы масла в такой системе зависит от множества факторов, включая тип и мощность газотурбинного двигателя, а также конструктивные особенности масляной системы. Например, в редукторах газотурбинных установок масло обычно сохраняет свои свойства в течение 4-6 лет, после чего требуется замена.

Схемы систем циркуляционной и проточной смазки

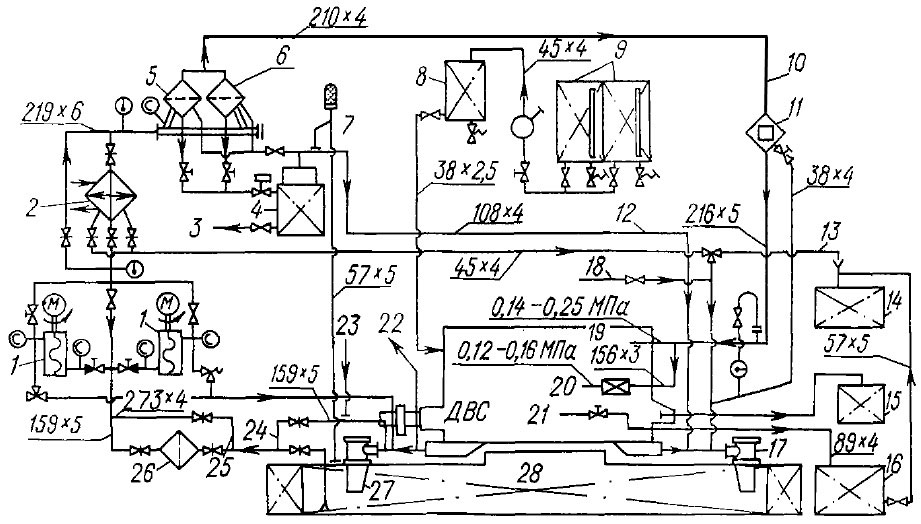

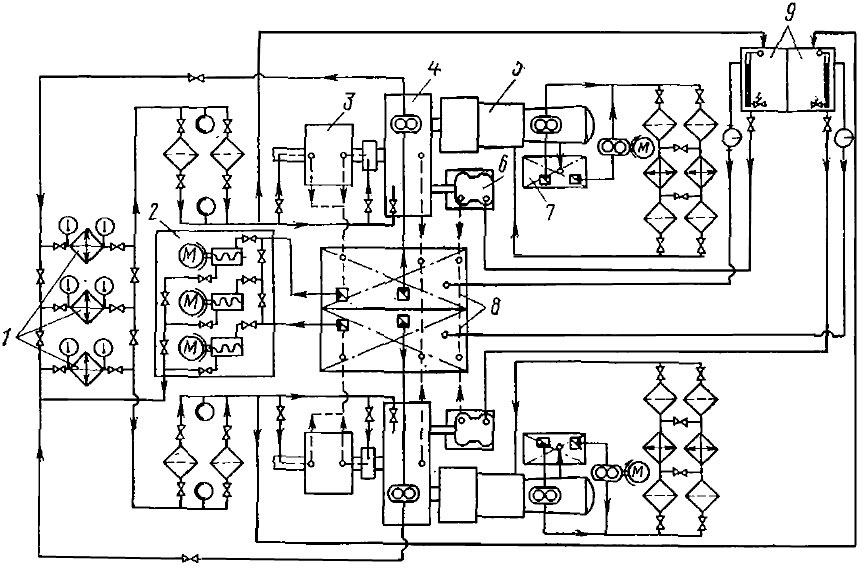

Циркуляционная под давлением система смазки ГД 6ДКРН42/136-10 Современные транспортные суда различного назначениятранспортного рефрижератора (рис. 4) функционирует следующим образом.

1 – циркуляционный электронасос; 2 – охладитель; 3 – трубопровод к сепаратору; 4 – цистерна продувания масляных фильтров; 5, 6 – блок ФТО; 7 – воздушная труба; 8 – расходная цистерна цилиндрового масла; 9 – цистерны запаса цилиндрового масла; 10 – масляная магистраль; 11 – магнитный фильтр; 12 – сливной трубопровод от блока ФТО; 13 – сливной трубопровод от маслоохладителя; 14 – цистерна шлама масляных сепараторов; 15 – цистерна сбора протечек от сальников штоков поршней; 16 – бак слива гудрона из подпоршневых полостей ГД; 17, 27 – сливные клапаны; 18 – трубопровод маслоперекачивающего насоса (заполнение сточно-циркуляционной цистерны); 19 – подвод масла на охлаждение поршней; 20 – подвод масла к подшипникам; 21 – слив масла из подпоршневых полостей; 22, 23 – трубопровод к сепаратору и от него; 24, 25 – обводной трубопровод сливного клапана и ФГО; 26 – фильтр; 28 – сточно-циркуляционная цистерна ГД

Масло принимается из сточно-циркуляционной цистерны одним из циркуляционных электронасосов (второй резервный) по трубопроводу через фильтр грубой очистки, проходит к охладителю, или минуя его, по обводному трубопроводу поступает к блоку фильтров тонкой очистки, а затем по главной магистрали подводится к двигателю. Перед ГД в магистрали установлен магнитный фильтр. Далее поток масла раздваивается: часть его под давлением 0,12-0,16 МПа (после дроссельного клапана) идет на смазку подшипников, остальное под давлением 0,1-0,25 МПа поступает на охлаждение поршней.

Масло из системы смазки ГД сливается самотеком в сточно-циркуляционную цистерну через клапаны (17, 27), установленные в носовой и кормовой части двигателя.

В аварийном случае (при выходе из строя сточно-циркуляционной цистерны) схемой предусматривается прием масла циркуляционным насосом непосредственно из картера двигателя по обводному трубопроводу 24, минуя клапан 27.

Температура масла в системе регулируется автоматически регулятором, установленным на трубопроводе забортной охлаждающей воды, и поддерживается перед двигателем в пределах 40-50 °С.

Для отвода воздуха из трубопровода смазки ГД в верхней части подводящей трубы установлен вентиляционный колпак с клапаном и смотровым фонарем. Этим уменьшается поступление воздуха из магистрали в систему охлаждения поршней ГД.

Прокачивание ГД перед пуском проводят одним из главных циркуляционных насосов по трубопроводу, минуя охладитель. По этой же схеме система работает при прогреве двигателя и всего масла в сточно-циркуляционной цистерне и при отказе маслоохладителя. Резервный масляный насос судна во время работы двигателя может быть включен автоматически в случае падения давления в системе.

На сточно-циркуляционной цистерне установлены специальные клапаны 17 и 27, позволяющие сливать масло из картера двигателя в кормовой и носовой частях под уровень его в цистерне, благодаря чему уменьшается вспенивание масла.

Блок фильтра тонкой очистки масла очищается автоматически при разности давления перед фильтром и за ним, превышающей 0,05 МПа. С этой целью из ЦПУ дистанционно включается электродвигатель, медленно проворачивающий сетку фильтра, открывается клапан на трубопроводах сжатого воздуха и слива масла из фильтров. Воздух давлением 0,1 МПа продувает сетку фильтра, в результате чего загрязненное масло сливается в цистерну продувания фильтров, откуда оно принимается на сепарирование. Избыток масла в этой цистерне сливается в сточно-циркуляционную цистерну.

Маслоохладитель очищают периодически, а масло из него сливают в сточно-циркуляционную цистерну.

Масляный трубопровод выполнен из стальных бесшовных труб диаметром 377×14, 219×6, 159×5, 89×4 мм, а идущие от блоков фильтров к ГД – из медных труб диаметром 210 × 5 и 156 × 3 мм. Соединения труб в основном фланцевые, арматура – стальная и из цветного металла, прокладочный материал – паронит.

Смазка распределительного вала главного двигателя осуществляется автономной системой (на рисунке не показана), в которую входят:

- два электронасоса;

- ФГО;

- ФТО;

- фильтр магнитный;

- маслоохладитель;

- сточно-циркуляционная цистерна распределительного вала.

Она обеспечивает смазку под давлением распределительного вала, приводов выпускных клапанов и топливных насосов.

В масляную систему дизельной установки с МОД дополнительно к рассмотренным могут входить и другие автономные участки трубопроводов (например, промывки сепараторов смазки наддувочных агрегатов ГД, смазки дизель-генераторов).

Принцип работы масляной системы гравитационного типа можно пояснить с помощью рис. 5, показывающего расположение и последовательность включения основных элементов системы смазки ГТЗА или главного утилизационного турбогенератора (УТГ) морских судов.

1 – напорная цистерна; 2 – трубопровод к потребителям; 3 – главные масляные насосы; 4 – сточно-циркуляционная цистерна; 5 – аварийный масляный насос; 6 – трубопровод к регулятору температуры

Гравитационную систему применяют для смазки ГТЗА, ПТУ, ГТУ транспортных судов, турбонаддувочных агрегатов дизелей, газотурбогенераторов, гребных электродвигателей и подшипников дейдвудных устройств.

Достоинства гравитационной системы смазки:

- давление масла у мест смазки постоянно и не зависит от расхода масла в системе;

- в напорной цистерне происходит дополнительный отстой масла и выделение из него газа;

- запас масла в напорной цистерне позволяет подавать смазку на двигатель при отказе главного масляного насоса или во время свободного выбега турбин при прекращении подачи энергии к двигателям масляных насосов в течение некоторого времени.

Вместимость напорной гравитационной цистерны рассчитывают из условия обеспечения работы всех потребителей на полной мощности не менее 5 мин.

Гравитационную систему в СЭУ можно применять в том случае, когда располагаемый напор достаточен для преодоления гидравлических сопротивлений в системе при заданном расходе смазки. Недостатком системы следует считать необходимость установки дополнительных емкостей, трубопроводов, арматуры и других элементов, что усложняет систему и увеличивает ее массу, габариты и стоимость изготовления.

Напорную гравитационную цистерну располагают обычно на высоте 8-10 м от настила МО, что увеличивает пожароопасность, так как в данном случае в верхней части машинного отделения постоянно находится большой запас масла.

В напорно-гравитационной системе при номинальных условиях смазка осуществляется по напорной системе, а в аварийных ситуациях – по гравитационной. Для этого в системе предусматривают аварийную цистерну, предназначенную для снабжения маслом подшипников при прекращении подачи электроэнергии к двигателям основного и резервного масляных насосов.

На рис. 6 показана схема гравитационной системы смазки и охлаждения дейдвудного устройства крупнотоннажного судна.

1 – дейдвудный подшипник; 2 – дейдвудный вал; 3, 4 – кормовое и носовое уплотнение подшипника соответственно; 5 – цистерна напорная смазки и охлаждения носового уплотнения; 6 – цистерна запаса масла; 7 – цистерна напорная смазки и охлаждения кормового уплотнения № 2 при осадке судна в грузу; 8 – цистерна напорная смазки дейдвудного подшипника; 9, 12 – цистерна напорная смазки и охлаждения кормового уплотнения № 2 и 1 соответственно; 10, 13 – охладитель и насос циркуляционной масляной системы носового сальника; 11 – циркуляционные насосы (основной и резервный) масляной системы дейдвудного подшипника; 14 – цистерна слива масла из дейдвудного устройства

Она состоит из самостоятельных участков трубопроводов:

- смазки дейдвудных подшипников;

- смазки и охлаждения носового сальникового уплотнения;

- смазки и охлаждения кормового сальникового уплотнения;

- перекачивания и откачивания масла.

Систему заполняют из цистерны запаса самотеком или с помощью насосов. Уровень масла в напорных цистернах поддерживают на соответствующих отметках, обеспечивающих необходимый подпор. Схема трубопроводов предусматривает возможность смазки естественной и принудительной циркуляцией масла. Основным режимом работы является естественная циркуляция до температуры масла в системе 50 °С. Естественная циркуляция обеспечивается разностью температур более нагретой и менее нагретой частей масла, а также динамическим напором, создаваемым вращающейся рабочей частью гребного вала в дейдвудном устройстве.

Необходимое давление в системе при естественной циркуляции создается уровнем масла в напорной цистерне, находящейся на высоте 12 м от оси валопровода и на 3,2 м выше грузовой ватерлинии.

Принудительная циркуляция подключается к работе при температуре в системе выше 50 °С и с целью очистки масла. Температура масла в носовом уплотнении допускается 70-90 °С.

Система выполнена с таким расчетом, чтобы не допускать протечек масла из кормового сальника дейдвудного устройства за борт. Возможные протечки могут быть только внутрь судна.

Предлагается к прочтению: Топлива, масла и другие рабочие среды судовых энергетических установок

С этой целью система модернизирована по рекомендации фирмы «Довер Джапан». Предусмотрен подвод масла в полость между 0-й и 1-й манжетами, а также две дополнительные цистерны № 1 и 2, расположенные ниже ватерлинии. При ходе судна порожнем смазка уплотнения осуществляется от цистерны № 1, благодаря чему давление в системе снижается. Внешнее давление забортной воды несколько выше, чем в системе, и масло не может выйти через сальник наружу. Подключение цистерны № 2 в работу системы производится при осадке судна по грузовую ватерлинию. Повышенное давление на кормовой сальник извне уравновешивается давлением масла в системе, которое в этом случае будет несколько ниже внешнего давления забортной воды, что препятствует выходу смазочного масла наружу.

В системе применены медные трубы диаметром 14 × 2, 25 × 2, 32 × 2, 38 × 3 мм и стальные – 14 × 2, 25 × 3, 38 × 4, 45 × 4 мм. Соединения труб штуцерные и фланцевые на паронитовых прокладках.

Принципиальная схема напорно-гравитационной системы смазки газопаротурбинной установки большой мощности (рис. 7) состоит из двух независимых систем для каждого турбоагрегата: газотурбинного двигателя, утилизационной паровой турбины и редуктора.

1 – маслоохладитель редукторов; 2 – агрегат масляных насосов; 3 – главный упорный подшипник; 4 – редуктор; 5 – ГТД; 6 – паровая турбина; 7 – маслобак ГТД; 8 – сточно-циркуляционные цистерны редукторов; 9 – цистерны гравитационной смазки

Смазка ГТД (газотурбинный двигатель) осуществляется внутренней (штатной) напорной циркуляционной системой, поставляемой с двигателем. В ее состав входят:

- навешенный масляный насос с приводом от КВД;

- автономный электронасос;

- фильтры;

- маслоохладители;

- масляный бак;

- выполняющий роль сточно-циркуляционной цистерны.

Электронасосы служат для смазки ГТД при пуске и остановке, а навешенные главные масляные насосы – на ходовых режимах. В системе предусмотрено резервирование фильтров и маслоохладителей.

Система смазки паровой турбины и редуктора выполнена циркуляционной под давлением, причем смазка к подшипникам паровой турбины подается масляным насосом через напорную гравитационную цистерну. Излишки масла, подаваемого в гравитационную цистерну, сливаются в общую сточно-циркуляционную масляную цистерну паровой турбины и редуктора, куда поступает масло после смазки редуктора и паровой турбины.

Каждый газопаротурбинный агрегат обслуживается одним главным масляным насосом с приводом от редуктора (навешенный), обеспечивающим подачу масла к редуктору и паровой турбине на ходовых режимах, и одним выносным электронасосом для снабжения агрегата маслом при пусках, остановках и в режимах маневрирования. Кроме того, на два газотурбоагрегата предусмотрен один выносной резервный электро-масляный насос. Все три выносных насоса – типа ЭМН 50/4-1 подачей 50 м3/ч при давлении до 0,4 МПа. Насосы принимают масло из сточно-циркуляционной цистерны и подают его в маслоохладитель, а затем через один из фильтров – к редуктору и паровой турбине. В системе три маслоохладителя, один из них резервный (для двух турбозубчатых агрегатов).

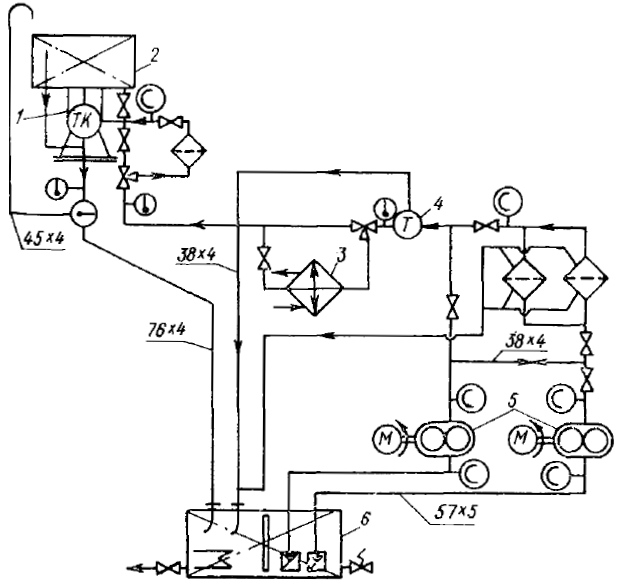

Турбокомпрессор (ТК) малооборотного двигателя может иметь гравитационную или циркуляционную систему смазки с гравитационной цистерной выбега (рис. 8).

1 – турбокомпрессор; 2 – гравитационная масляная цистерна; 3 – охладитель масла; 4 – терморегулятор; 5 – циркуляционные масляные насосы (основной и резервный); 6 – сточно-циркуляционная цистерна

В этом случае масло принимается одним из циркуляционных насосов (второй резервный) из сточно-циркуляционной цистерны и подается к турбокомпрессору через фильтр (или помимо него), маслоохладитель, второй фильтр (или в обход него) на смазку подшипников.

Одновременно масло поступает и в гравитационную масляную цистерну через перепускной клапан. Масло из подшипников ТК, а также избыток его из гравитационной цистерны сливается в сточно-циркуляционную цистерну по сливному трубопроводу, имеющему смотровой фонарь.

При остановке главного двигателя и отключении циркуляционного насоса смазка ТК во время выбега его ротора осуществляется подачей масла из гравитационной цистерны.

Давление масла в системе поддерживается 0,15-0,20 МПа. В случае падения давления за насосом ниже 0,22 МПа срабатывает сигнализация в ЦПУ и автоматически запускается резервный насос. При падении давления масла перед ТК до 0,09 МПа автоматически отключается ГД.

Температура масла перед турбокомпрессором автоматически поддерживается терморегулятором в пределах 40-50 °С. Температура масла за ТК – 60-70 °С. При ее превышении до 75 °С срабатывает сигнализация в ЦПУ.

Трубопровод этой системы выполнен из стальных бесшовных труб диаметром 76 × 4; 57 × 5; 45 × 4; 38 × 4; 14 × 2 мм.

Линейная, она же проточная система смазки судна применяется для цилиндров малооборотных дизелей и поршневых компрессоров. В трубопровод цилиндрового масла ГД (см. рис. 4) входят:

- ручной насос;

- расходная цистерна;

- бак слива масла из подпоршневых полостей ГД.

Расходная цистерна цилиндрового масла заполняется ручным насосом из запасной цистерны цилиндрового масла. Вторая цистерна запаса может быть использована для приема масла другого сорта. Специальное высоковязкое цилиндровое масло по трубопроводу подается самотеком к многоплунжерным насосам (лубрикаторам), которые приводятся от обслуживаемого ими двигателя.

Отработавшее цилиндровое масло из подпоршневых полостей продувается создаваемым (при работе двигателя) в этих полостях давлением воздуха (0,29 МПа) в бак слива масла.

Лубрикаторы направляют масло под давлением 5-8 МПа к невозвратным клапанам, установленным на цилиндрах. В зависимости от диаметра цилиндра двигателя на нем располагают от четырех до восьми точек смазки. Подаваемое в цилиндры масло должно быть строго дозировано, чтобы обеспечить надежную смазку зеркала цилиндра и не допустить попадания в цилиндр излишков масла, которое может привести к дополнительному нагарообразованию при его сгорании вместе с топливом в ДВС или к образованию взрывоопасной смеси в цилиндре компрессора. Количество подаваемого масла дозируется лубрикатором (по несколько капель на ход поршня). Удельный расход цилиндрового масла в малооборотных дизелях составляет 0,2-0,7 г/(кВт·ч).

Оборудование масляных систем

Основным оборудованием, входящим в масляную систему, являются:

- насосы,

- фильтры,

- сепараторы,

- охладители,

- подогреватели,

- цистерны.

По конструкции применяют насосы шестеренные – при малой подаче и винтовые – при большой.

По назначению насосы могут быть:

- перекачивающие;

- циркуляционные (нагнетательные, откачивающие);

- прокачивающие (для прокачивания двигателя перед пуском).

Перекачивающие насосы служат для перекачивания масла из одной цистерны в другую и выдачи на берег. Их подачу определяют, исходя из необходимого времени для перекачивания требуемого количества масла:

где:

- V – объем масла, м3;

- K = 1,15 ÷ 1,18 – коэффициент запаса подачи, учитывающий снижение объемного КПД насоса в процессе эксплуатации (износ опор трения и др.);

- τ – время перекачивания, ч.

Подача перекачивающего насоса должна быть такой, чтобы заполнять и осушать циркуляционную цистерну в течение 0,5-1 ч при давлении 0,15-0,20 МПа. Таким же способом определяют подачу насосов, предназначенных для осушения цистерн грязного топлива и масла, шламовых и др. Обычно время осушения оговаривается техническим заданием и не должно превышать 1-3 ч.

Как правило, подача циркуляционных насосов определяется проектантом двигателей по данным о тепловыделениях, допустимой разности температур масла на входе в двигатель и на выходе из него при номинальной нагрузке с учетом отбора масла для работы систем управления и регулирования или подачи его другим потребителям.

Удельная подача циркуляционных масляных насосов в ДУ с МОД составляет 35-45 л/(кВт·ч) при охлаждении поршней дизеля маслом и 12-15 л/(кВт·ч) водой, в СОД «Пилстик» – 18-20 л/(кВт·ч).

Главные масляные насосы рекомендуется размещать непосредственно на сточно-циркуляционных цистернах или рядом с ними. Фильтры и маслоохладители компонуют по возможности в одну группу (агрегат) с главными масляными насосами.

Приемники главных масляных насосов имеют невозвратные клапаны и сетки. Их располагают в цистернах так, чтобы при качке или крене 45° и дифференте 10° отстой масла в цистернах не всасывался насосами. Уровень отстоя в междудонных сточно-циркуляционных цистернах условно считают по объему отстоя масла, который принимают равным 10 % нормального объема масла для сточно-циркуляционных цистерн и 3 % – для цистерн запаса.

Сепараторы топлива и маслаСепаратор масла, подогреватель и маслоперекачивающий насос рекомендуется располагать вблизи друг от друга.

Фильтры масляной системы делятся на две группы: грубой и тонкой очистки. Фильтры грубой очистки бывают сеточные и щелевые (пластинчато- и проволочно-щелевые). Как правило, они выполняются сдвоенными и снабжены переключающим устройством (трехходовой кран) для отключения неработающего элемента. Фильтрующими элементами обычно являются латунные или медные сетки с ячейками в свету диаметров 0,125; 0,15; 0,18 мм. Характеристики пластинчатых фильтров приведены в таблице «Оборудование топливной системы судна для очистки нефтепродуктовХарактеристики щелевых фильтров».

Фильтрующие элементы ФГО изготовляют из бумаги, фетра или толстого волокнистого материала (табл. 2).

| Таблица 2. Фильтрующие материалы для полнопоточной тонкой очистки масла в дизелях | ||||||||

|---|---|---|---|---|---|---|---|---|

| Марка материалов | Тонкость фильтрации, мкм | Максимальный размер пор, мкм | Толщина, мм | Удельная пропускная способность, м3/ч | Пористость, отн. ед. | Коэффициент отсева, % | Сопротивление, МПа | |

| продавливанию | излому | |||||||

| БФМ | 20-30 | 65 | 0,39 | 20 | 0,65 | 26 | 0,15 | 30 |

| КФМ | 25-35 | 83 | 0,92 | 22 | 0,86 | 33 | 0,25 | – |

| КФМУ (опытный) | 30-40 | 90 | 0,85 | 35 | 0,88 | 30 | 0,20 | – |

| НКФМЗ | 30-40 | 113 | 0,50 | 57 | 0,69 | 13 | 0,53 | 100 |

| ДКРБ | 35-45 | 140 | 0,64 | 100 | 0,81 | 4 | 0,50 | 100 |

| МФ15 | 30-35 | 128 | 0,55 | 65 | 0,75 | 7 | – | – |

| МФ16 | 35-40 | 126 | 0,98 | 52 | 0,72 | 5 | – | – |

| БМ70 | 20-25 | 70 | 0,85 | 28 | 0,62 | 34 | – | – |

| БМ100 | 25-30 | 100 | 0,72 | 43 | 0,69 | 12 | – | – |

| БМ120 | 35-40 | 120 | 0,60 | 68 | 0,77 | 6 | 0,46 | 100 |

| БМ140 | 40-45 | 150 | 0,50 | 134 | 0,80 | 5 | 0,42 | – |

Фильтры периодически очищают сжатым воздухом давлением 0,6-0,8 МПа.

Масляные фильтры по конструкции аналогичны топливным.

На судах находят применение самоочищающиеся фильтры зарубежного производства фирм «Болл и Кирх», «Вокес», «Реллумикс» (табл. 3).

| Таблица 3. Характеристики фильтрующих элементов | |||

|---|---|---|---|

| Характеристика | 6,33 (фирма «Болл и Кирх») | А320-400 (фирма «Реллумикс») | Микромакик-20 (фирма «Вокес») |

| Пропускная способность м3/(ч·кг), при вязкости масла 15 мм2/с: | |||

| общая | 100 | 64 | 91 |

| удельная | 0,4 | 0,6 | 0,13 |

| Тонкость отсева загрязнений, мкм | 32-40 | 50-56 | 8-15 |

| Удельная поверхность фильтрации, см2/кг | 90 | 130 | 67 |

| Срок работы без обслуживания, ч | 1 500-2 000 | 1 000-1 500 | 1 000-1 500 |

| Трудоемкость обслуживания, чел. ч/1 000 ч | 2-4 | 6-8 | 4-6 |

Эти фильтры имеют фильтрующие элементы объемного, пластинчато-щелевого и сеточного типов.

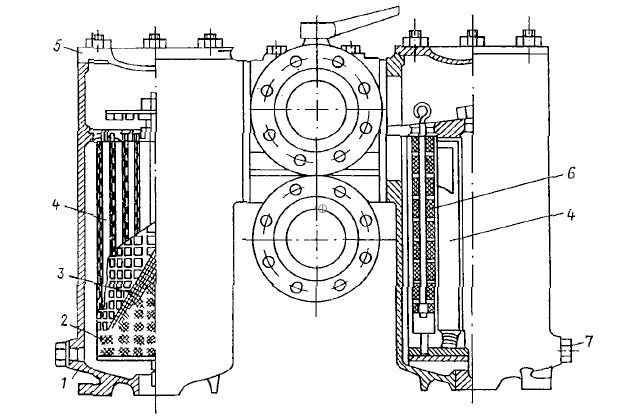

Для тонкой фильтрации масел применяются двойные фильтры свечевого типа 2.05.5 фирмы «Болл и Кирх» (рис. 9) тонкостью отсева 0,06 мм.

1 – корпус; 2 – фильтрующая ткань; 3 – фильтрующая сетка; 4 – фильтрующие свечи; 5 – крышка корпуса; 6 – магнитная вставка; 7 – спускная пробка

Фильтровальные свечи набраны в пакет, который снаружи защищен сеткой, покрытой фильтровальной тканью. В состав фильтровального пакета входит магнитная вставка для удаления ферромагнитных частиц из нефтепродуктов.

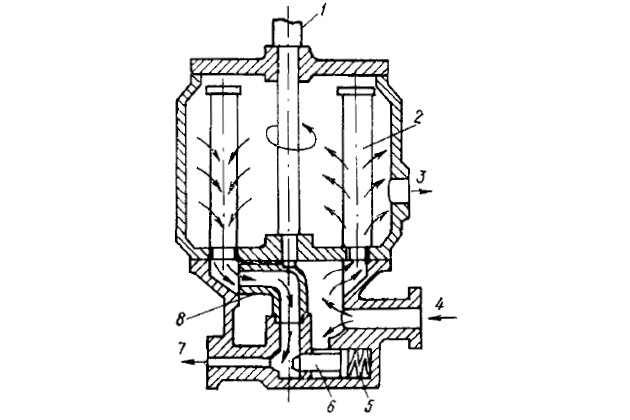

Для фильтрации масел применяются также фильтры обратной промывки типа 6.41 этой же фирмы; их рабочее давление составляет 0,3-1 МПа. Фильтр тонкой очистки с промывкой фильтрующих элементов обратным потоком чистого масла показан на рис. 10.

Масло по патрубку 4 поступает в корпус фильтра и протекает через вертикальные кругообразно расположенные фильтрующие элементы 2 изнутри наружу, а затем очищенное выводится через патрубок 3. Одна из фильтрующих свечей в этом потоке не участвует, так как отсекается от циркуляционного контура фильтра для обратной промывки чистым маслом.

С этой целью в Фильтрация и фильтрационные установки очистки топлива на судахконструкции фильтра предусмотрен промывочный элемент 8, который непрерывно вращается приводным агрегатом 1. Во время его вращения посредством промывочного элемента поочередно сообщается внутренняя полость промываемой свечи с патрубком для отвода шлама 7. При рабочем давлении фильтруемого масла примерно 0,15 МПа толкатель клапана 6 сжимает пружину 5 и открывает канал для выхода промывочного масла.

В масляных системах применяются кожухотрубные и пластинчатые охладители. В кожухотрубных охладителях (см. рис. 15 «Оборудование топливной системы судна для очистки нефтепродуктовПодогреватели топлива с U-образными (а) и прямыми (б) трубками») охлаждающие элементы изготавливаются из круглых гладких, оребренных и из плоских труб с турбулизирующими вставками. Трубы могут быть прямыми, закругленными в трубных досках и U-образными. Внутри гладких круглых труб циркулируется вода, между ними – масло. В охлаждающих элементах, состоящих из плоских труб внутри труб проходит масло, а вода циркулирует в межтрубном пространстве.

Допустимые скорости морской воды в трубках охладителей выбираются в зависимости от материала труб: для мельхиоровых марки МНЖМц30-1-1 – не более 3 м/с, для МНЖ5-1 – не менее 0,9 м/с. Средняя скорость охлаждающей воды принимается не менее 0,5 м/с. Наружный диаметр гладких труб 6-16 мм, оребренных – 15-30 мм.

Судовые теплообменные аппаратыТеплообменные аппараты с прямыми трубками легко очищаются от загрязнений, но в сальниковом уплотнении трубной доски при эксплуатации возможно нарушение герметичности и попадание воды в масло.

Охладители с U-образными трубками достаточно надежны и герметичны, однако отличаются сложностью очистки и большой стоимостью.

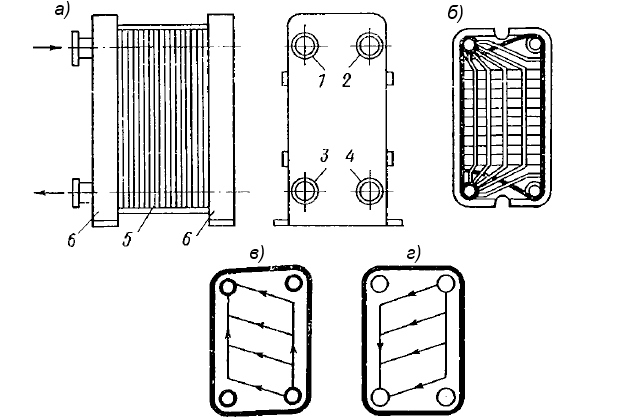

Пластинчатые охладители (рис. 11) находят широкое применение на морских судах.

а – общий вид; б – штампованная пластина; в – схема движения охлаждающей воды с одной стороны пластины; г – схема движения масла с другой стороны пластины.

1 – патрубок отвода масла; 2 – патрубок подвода воды; 3 – патрубок отвода воды; 4 – патрубок подвода масла; 5 – пластина; 6 – станина

По сравнению с кожухотрубными они имеют следующие преимущества:

- малые удельные габариты и массу;

- высокую поверхностную плотность, т. е. отношение площади поверхности теплообменного аппарата к объему охладителя;

- легкость в обслуживании и регулировании производительности добавлением или уменьшением количества пластин в аппарате.

Пластинчатые охладители применяют в масляной системе и Системы топливные, охлаждения, смазки, сжатого воздухасистемах охлаждения. Их подача (расход охлаждающей среды) – от 1 до 1 500 м3/ч. Пластины выполняются из титана, нержавеющей стали и алюминиевой бронзы, прокладки между ними – из нитрильного каучука или специальных стойких к высоким температурам материалов (спрессованное асбестовое волокно).

По конструкции охладитель состоит из одинаковых профилированных пластин, собранных в пакет и прижатых стяжными болтами к плите-станине. Между пластинами образуются каналы, обеспечивающие циркуляцию охлаждающей и охлаждаемой сред по схеме противотока.

Будет интересно: Комплекс двигатель – масло – масляная система

Пластинчатые охладители широко применяют на современных судах из-за несложности конструкции и изготовления. Они удобны в эксплуатации. Площадь поверхности теплообмена таких охладителей легко может меняться в широких пределах набором пластин. Ремонт их сводится к разборке и замене поврежденных пластин запасными.

Одно из основных требований, которые следует учитывать при проектировании масляной системы, состоит в том, что давление масла в охладителе должно быть больше, чем давление воды. Это необходимо для того, чтобы при нарушении герметичности теплообменного аппарата вода не попадала в смазочные материалы (масло).

Площадь теплообменной поверхности охладителя рассчитывают, исходя из необходимых условий для отвода теплоты в контуре смазки, разности температур и принятого коэффициента теплопередачи. Необходимо также учитывать и коэффициент запаса К = 1,15 ÷ 1,3.

Температуру масла перед охладителем и после него выбирают в зависимости от типа двигателя (см. табл. 1). Характеристики оборудования систем смазки ДУ с МОД приведены в табл. 4.

| Таблица 4. Характеристики оборудования систем смазки ДУ с МОД | |||||

|---|---|---|---|---|---|

| Характеристика | Оборудование | Марка; мощность главного двигателя, кВт | |||

| 5ДКРН62/140-3; 4 500 | 6ДКРН74/160-3; 7 800 | 8ДКРН74/160-3; 10 100 | 9ДКРН84/180-3; 15 500 | ||

| Количество × подачу, м3/ч; давление, МПа | Насос: | ||||

| главный масляный циркуляционный | 2 × 150; 0,45 | 2 × 355; 0,45 | 2 × 355; 0,45 | 2 × 500; 0,35 | |

| циркуляционный системы смазки приводов | 2 × 5,8; 0,3 | 2 × 5,8; 0,3 | 2 × 5,8; 0,3 | 2 × 9; 0,25 | |

| системы смазки приводов | 2 × 3,6; 0,4 | 2 × 3,6; 0,4 | 2 × 3,6; 0,4 | 2 × 5,8; 0,3 | |

| маслоперекачивающий | 1 × 16; 0,3 | 1 × 16; 0,3 | 1 × 16; 0,3 | 1 × 18; 0,3 | |

| Количество × площадь поверхности теплообмена, м2 | Охладитель: | ||||

| циркуляционного масла ГД | 2 × 100 | 2 × 160 | 2 × 180 | 2 × 275 | |

| масла системы смазки ГТН | 1 × 4,4 | 1 × 6 | 1 × 6 | 2 × 8 | |

| Количество× производительность, л/ч | Подогреватель масла сепаратора | 2 × 1,7 | 2 × 1,7 | 2 × 1,7 | 2 × 1,7 |

| Количество × вместимость, м3 | Сепаратор масла | 2 × 3 000 | 2 × 3 000 | 2 × 3 000 | 2 × 3 000 |

| Сточно-циркуляционные цистерны ГД | 2 × 25 | 2 × 40 | 2 × 45 | 2 × 60 | |

| Цистерна цилиндрового масла | 1 × 0,25 | 1 × 0,25 | 1 × 0,3 | 1 × 0,5 | |

| Напорно-расходные цистерны ГТН | 1 × 0,4 | 1 × 0,4 | 1 × 0,6 | 1 × 0,8 | |

| Сточно-циркуляционные цистерны системы смазки приводов | 1 × 0,4 | 1 × 0,4 | 1 × 0,5 | 1 × 0,5 | |

Приемные, переливные и сточные масляные трубопроводы монтируют из стальных бесшовных труб.

Напорные, циркуляционные и системы гидравлического управления изготовляют из стальных бесшовных, медных или биметаллических труб. Сортамент труб такой же, как и в топливных трубопроводах, арматура – стальная или из цветного металла.

Соединения фланцевые, а на трубах небольшого диаметра – штуцерные. Материалы для трубопроводов судовых системПрокладки в трубопроводах масляных систем – из листового паронита.

Ремонт является одной из наиболее важных составляющих технического обслуживания судов. Своевременная диагностика неисправностей масляной системы позволяет предотвратить серьезные поломки двигателя и обеспечить его долговечную работу. Ремонт масляной системы дизельного двигателя требует высокой квалификации специалистов и использования современного оборудования.