Трение и изнашивание в судовых энергетических установках являются обычными явлениями, которые могут происходить в различных механизмах и компонентах. Они могут приводить к потере эффективности, износу деталей и неисправностям в системе.

- Основные положения теории трения, изнашивания и смазки машин

- Узел трения, триада трения и антифрикционные материалы

- Качество и состояние поверхности узлов трения машин и механизмов

- Виды трения и изнашивания материалов

- Основные положения теории внешнего трения

- Адсорбционная смазка при граничном трении

- Гидродинамическая теория смазки

- Дифферинциальные уравнения гидродинамики

- Коэффициент жидкостного трения и затраты энергии на трение

- Механизм образования масляной пленки в подшипниках скольжения

- Образование масляной пленки в узле трения кольцо-втулка

- Физико-химические процессы в триаде трения материал-масло-материал

Для минимизации трения и износа в судовых энергетических установках важно проводить регулярное техническое обслуживание и замену изношенных компонентов. Также можно использовать смазочные материалы, которые уменьшают трение и повышают смазочные свойства. Кроме того, следует соблюдать рекомендации производителя по эксплуатации и обслуживанию оборудования для увеличения его срока службы и снижения трения и износа.

Основные положения теории трения, изнашивания и смазки машин

Ниже изложены положения, необходимые для решения комплекса практических вопросов и для правильного пользования справочником.

Узел трения, триада трения и антифрикционные материалы

Узел трения – это сопряжение деталей, передающих движение и образующих триаду трения С учетом определяющей роли среды (смазки) понятие «пара трения» теперь заменяется понятием «триада трения» (материал – среда – материал).x. В большинстве машин и механизмов узлы трения являются однотипными, но работают в различных средах:

- масло,

- твердые смазки,

- вода,

- газы.

Свойства среды, например вязкость масла, оказывают сильное влияние на работу узлов трения. Путем правильного выбора характеристик (свойств) среды можно обеспечить работу узла трения практически без изнашивания материала.

В узле трения, передающем движение, должно иметь место рациональное сочетание свойств антифрикционных материалов (АФМ) и среды (смазки) для обеспечения его надежной (долговечной, безотказной) и экономичной эксплуатации. Правильный выбор антифрикционных материалов и вида (сорта) смазки для узлов трения конкретной машины является сложной инженерной задачей, для решения которой необходимо знать главные параметры, определяющие условия работы узла трения.

Для типовых узлов трения:

- вал – подшипник;

- кольцо – цилиндр;

- ползун – направляющая;

- плунжер – втулка и т. д

такими параметрами являются:

- P – нагрузка – постоянное или переменное давление на поверхности узла трения, Па;

- fд = Pmax/Pср – фактор динамичности нагрузки – отношение максимальной нагрузки за цикл к средней;

- fц = Nц/T – фактор цикличности – количество циклов нагрузки за единицу времени, цикл/ч; об/мин;

- Pср – среднее удельное давление за цикл изменения нагрузки, Па;

- – максимальная и средняя температура материалов на поверхности узла трения, °C;

- – максимальная и средняя температура на поверхности масляной пленки, °C;

- – максимальная и средняя толщина масляной пленки в узле трения, мм;

- – постоянная или переменная поверхность масляной пленки в узле трения, м2;

- KQ – критерий, характеризующий теплообмен в узле трения – средний или максимальный поток теплоты через единицу поверхности материала или масляной пленки, ккал/(см2·с);

- Kм – критерий, характеризующий маслообмен в узле трения – средняя или максимальная концентрация компонентов внешней среды на поверхности материала или пленки, мг/см2;

- Gм – расход масла (смазки) через узел трения, кг/ч;

- Пс – комплекс физико-химических характеристик среды (масла, смазки, воды, газов) – например вязкость, теплоемкость, плотность, испаряемость, щелочность, коррозионная активность.

По состоянию материала и среды различают следующие условия эксплуатации узлов трения:

- начальные;

- нормальные;

- предельно допустимые (критические), при которых необходима замена среды (смазки) или узла трения в целом через некоторое время работы.

Как известно, в узле трения работают два однородных или разнородных материала в условиях различной среды. Оптимальным сочетанием свойств, максимально отвечающим условиям работы узла трения при наибольших нагрузках, скоростях и минимальном коэффициенте трения в условиях данной среды, обладают антифрикционные материалы (АФМ).

Рассмотрим основные требования, предъявляемые к АФМ.

1 Оптимальная прочность, позволяющая избежать пластичного течения материала и в то же время обеспечивающая хорошую приработку деталей для лучшего их сопряжения (особенно важна высокая усталостная прочность).

2 Способность образовать промежуточный рабочий слой, т. е. создавать на поверхности трения окисные, сульфидные или другие защитные пленки (способность материала к текстурированию при образовании градиента механических свойств по глубине).

3 Хорошая теплопроводность, обеспечивающая отвод теплоты во внешнюю среду.

В табл. 1 даны свойства подшипниковых материалов, применяемых в судовых ДВС.

| Таблица 1. Свойства подшипниковых материалов | |||

|---|---|---|---|

| Материал | Твердость вала по Бринеллю | Несущая способность, МПа | Максимальная рабочая температура, °C |

| Баббит: | |||

| оловянистый | 150 | 5,4-10,3 | 150 |

| свинцовистый | 150 | 5,4-8,3 | 150 |

| Кадмий | 200-250 | 8,3-13,7 | 260 |

| Медь-свинец | 300 | 10,3-17,2 | 177 |

| Бронза: | |||

| оловянистая | 300-400 | 27,4 | 260 |

| свинцовистая | 300 | 20,7-30,7 | 230-260 |

| Алюминий | 300 | 27,5 | 101-150 |

| Серебро с покрытием | 300 | 27,5 | 260 |

Например, для материала подшипника скольжения удельное количество теплоты, выделяющейся при трении, определяют по формуле:

где:

- pср – среднее давление на подшипник, Па;

- v – скорость скольжения, см/с;

- f – коэффициент трения;

- Fп – поверхность трения, см2.

4 Хорошие антифрикционные свойства – низкий коэффициент трения в рабочем режиме, что обеспечивает минимальные потери на трение и минимальный износ.

5 Хорошие антикоррозионные свойства при работе в различных средах (масло, вода, газы).

Для новых АФМ существуют некоторые специфические требования, например самосмазываемость, т. е. способность материала сохранять в порах вблизи участков трения некоторый запас смазки.

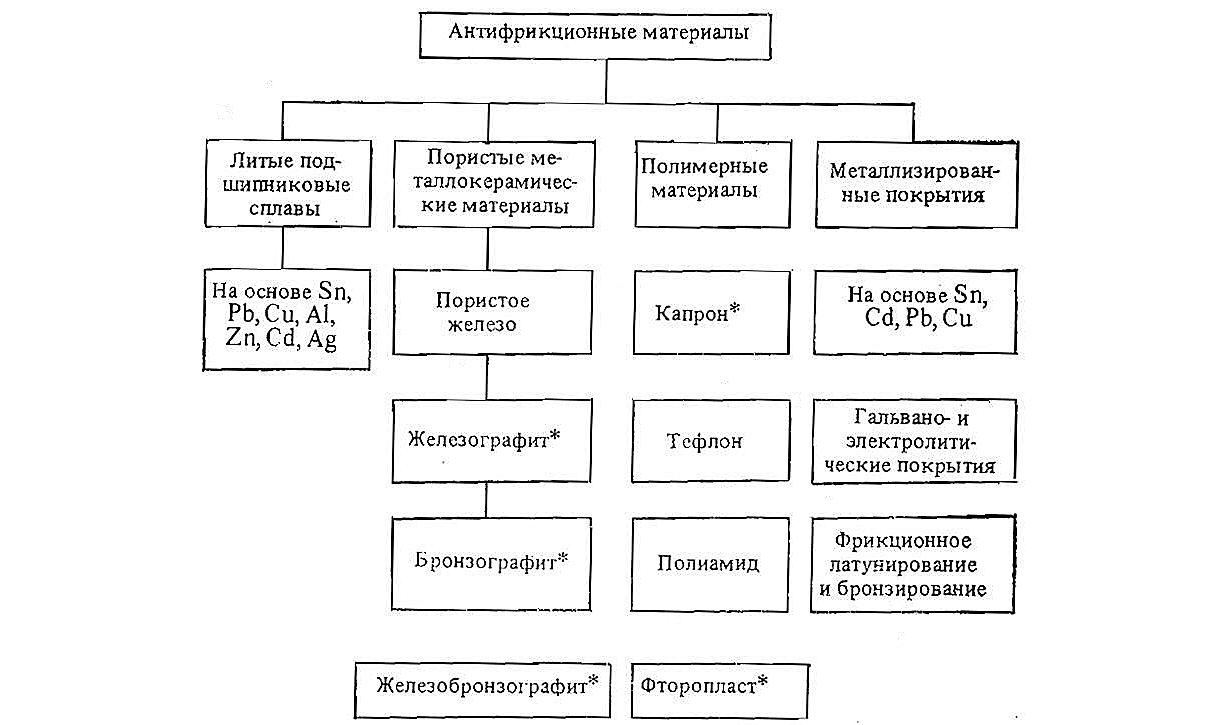

Классификация антифрикционных материалов представлена на рис. 1.

* самосмазывающиеся с наполнителями

Большое развитие получили новые классы АФМ (II, III и IV) – пористые металлокерамические материалы, полимеры АФМ и металлизированные антифрикционные покрытия. В отличие от литых АФМ, они имеют ряд важных свойств, таких как:

- повышенная пластичность,

- кислотоустойчивость,

- самосмазываемость.

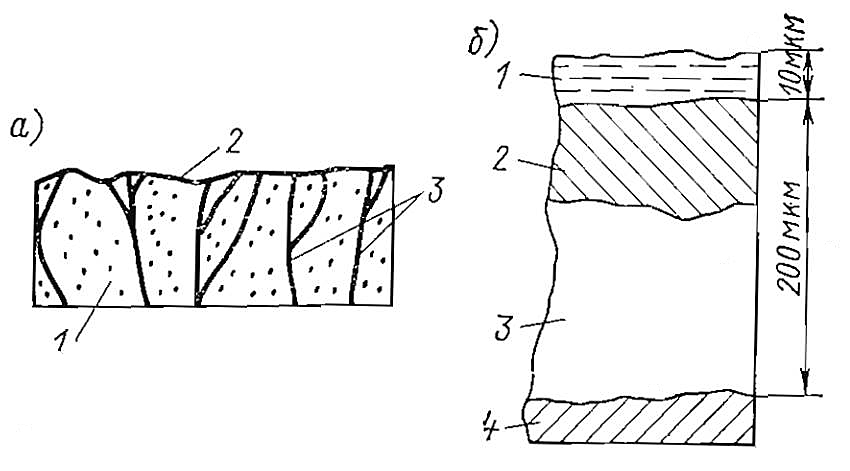

Пористые АФМ получают методом спекания порошков железа, меди и бронзы с графитом, причем графит заполняет поры нового материала на 20-25 %. При работе из пор таких материалов выделяется графит или жидкая смазка, благодаря чему обеспечиваются низкие коэффициенты трения и минимальный износ (рис. 2).

а – разрез металлокерамической детали.

1 – металлокерамика; 2 – поры с наполнителем; 3 – поверхность трения;

б – тонкая полимерная пленка на подшипнике скольжения.

1 – текстурованный слой; 2 – амортизированный слой; 3 – полимер (поликапрамид); 4 – металл

Пористые материалы нормально работают в диапазоне удельных (постоянных) давления p = 5,88÷10,78 МПа при температуре поверхностей трения 100-120 °C и скорости скольжения 3-5 м/с.

Некоторые образцы пористых АФМ пока еще обнаруживают недостаточную ударную прочность при переменных нагрузках и склонность к выкрашиванию. Это обстоятельство, а также узкий диапазон допустимых рабочих параметров несколько ограничивают область их применения. Подшипники из пористых АФМ применяют в агрегатах судовой и портово-перегрузочной техники:

- судовые вентиляторы;

- электродвигатели и генераторы малой мощности;

- стартеры-генераторы и некоторые виды передач.

Полимерные АФМ и пленки относятся к классу новых синтетических антифрикционных материалов, обладающих рядом специфических свойств. Класс новых полимерных АФМ включает:

- полиэтилен,

- фторопласт,

- нейлон

- тефлон,

- полиамид,

- поликапрамид и др.

Появились комбинированные АФМ, например полиамид с графитовым наполнителем и полимерные (напыленные) тонкослойные пленки.

Многие полимерные АФМ вследствие их термопластичности и малой теплопроводности обладают свойством самосмазываемости благодаря выделению наполнителя. В этом случае узел трения может быть сконструирован закрытым и длительное время работать без внешней смазки при низких коэффициентах трения и максимальных взносах. При условии, правильной конструкции такой узел трения может работать в режиме, близком к безызносному режиму трения (БИРТ).

Новые полимерные АФМ имеют хорошие антикоррозионные и демпфирующие свойства. Однако рабочий диапазон применения новых АФМ еще недостаточно широк:

- p = 0,294÷6,86 МПа;

- t = 80÷250 °C;

- v = 1÷5 м/с

Это объясняется как малой изученностью свойств новых материалов, так и тем, что в процессе эксплуатации они подвергаются изменениям (старение материала). Отметим, что Общие методы ремонта и повышения ресурса деталейполимерные подшипники находят все большее применение в судовой и портовой технике (водяные и масляные насосы, вентиляторы и т. д.). Разработана новая технология нанесения полимерных порошков (поликапрамид) распылением па горячую поверхность подшипника с целью создания тонких защитных пленок. При этом фактически получается многослойный подшипник из разнородных материалов (полимер — металл) с градиентом свойств по глубине слоя.

На рис. 2, б представлен разрез подшипника с тонкослойной поликапрамидной пленкой, нанесенной методом горячего напыления.

Приведем данные первых испытаний таких многослойных комбинированных подшипников в напряженных Разборка судовых технических средствузлах трения дизелей и редукторов реверса. В подшипниках тракторных дизелей Д35 поликапролактамовая пленка толщиной 300 мкм была нанесена на поверхность сплава АСМ и оказалась работоспособной в течение 1 000 ч при температуре дизельного масла 95-100 °C. В тепловозных дизелях 2Д100 на подшипники из бронзы ОЦС была нанесена поликапролактамовая пленка толщиной 300 мкм, которая проработала на масле М12В в течение 200 ч. При нанесении пленки на бронзовый подшипник реверса бульдозера износ подшипника за 200 ч работы уменьшился в два раза.

В зарубежном моторостроении начали применять штампованные биметаллические и полиметаллические вкладыши подшипников. Опыты фирмы «Фиат» показали, что эти вкладыши в дизелях выдерживают максимальные удельные давления до 53,9 МПа при высоких скоростях (до 20 м/с) и температурах (до 160 °C).

Таким образом, можно сделать следующие выводы:

- Для оптимизации работы любого узла трения необходимо найти наиболее рациональное сочетание свойств АФМ, режима работы узла трения и свойств среды (масла).

- Традиционные литые АФМ, подшипниковые сплавы на основе Cu, Pb, Sn, Al обеспечивают работоспособность при циклических нагрузках p = 15,88÷29,4 МПа, t = 100÷260 °C и v = 3÷15 м/с. Полиметаллические вкладыши подшипников допускают еще большие нагрузки и позволяют повысить усталостную прочность в 3-4 раза.

- Важные преимущества новых АФМ:

- низкий коэффициент трения,

- малый износ,

- самосмазываемость,

- хорошие антикоррозионные и демпфирующие свойства.

Качество и состояние поверхности узлов трения машин и механизмов

Качество поверхности определяется:

- геометрией сопряженных поверхностей;

- физико-химическими и механическими свойствами поверхностных слоев и напряжениями в них;

- волнистостью;

- твердостью;

- шероховатостью;

- теплостойкостью;

- химической стойкостью материала в данной среде.

Таким образом, не только свойства основного материала, но и свойства поверхностных слоев обусловливают потери на трение, изнашивание узла трения и его работоспособность.

Геометрия поверхности изменяется вследствие изменения режимов работы узла и свойств среды.

В зависимости от масштаба обследуемой поверхности различают:

- макрогеометрию – отклонения поверхности всей детали и неровности геометрии больших ее участков;

- микрогеометрию – характеристику формы и размеров неровностей внутри квадрата со стороной более 1 мм;

- субмикрогеометрию – особый вид неровностей на участке длиной от 1 до 10 мкм.

Соответственно следует различать макро- и микронеровности поверхностей. Макронеровности включают дефекты поверхностей, нормируемые по техническим условиям:

- конусность,

- эллиптичность,

- бочкообразность,

- корсетность,

- неплоскостность,

- выпуклость,

- вогнутость.

Микронеровности определяются ГОСТами и нормами на чистоту поверхности.

Поверхности узлов трения из разнородных материалов после различных видов обработки имеют неодинаковые качества и состояние в условиях данной среды и машины в целом.

Различают два вида рельефа поверхностей. Исходный, технологический (после обработки) рельеф характеризуется классами шероховатости поверхности от 1-го до 14-го. Для характеристики рельефа снимают профилограммы или интерферограммы. Однако в процессе работы триады трения возникает новый рельеф поверхностей, который называется рабочим. Он образуется в процессе приработки деталей в условиях данной среды вследствие пластических деформаций и появления вторичных структур в течение определенного времени.

Схемы технологического и рабочего рельефов поверхностей трения представлены на рис. 3.

1 – исходный (технологический) рельеф; 2 – рабочий рельеф; 3 – зона пластической деформации

Из рисунка видно, что в процессе работы под воздействием давления, скорости и температуры первоначальный технологический рельеф существенно изменяется, так как меняются все семь главных факторов, определяющих качество поверхности.

Таким образом, при трении происходит формирование субмикрорельефа, которое может быть оценено общей зависимостью:

где:

- D – параметр, характеризующий особенности кристаллической структуры металла;

- σ – напряжения в поверхностных объемах металла;

- k – характеристики адсорбционных слоев на поверхности металла.

Особенно важен параметр k, так как адсорбционные слои на поверхности образуются под влиянием среды, например кислорода и масла с присадками. Это позволяет с помощью присадок управлять созданием защитных пленок непосредственно в процессе работы узла и машины.

Физико-химическое конструирование рельефа и поверхностных слоев возможно за счет взаимодействия металла и среды. Таким образом, формированием поверхностей трения можно управлять путем создания вторичных защитных структур.

Эти важнейшие процессы изучает теория дислокаций и физико-химических процессов адсорбции в данной среде, причем формирование рабочего рельефа объясняется текстурованием поверхностных объемов металла под влиянием различных факторов в процессе образования и разрушения тонких поверхностных слоев.

Управлять процессом изнашивания в эксплуатации можно тремя способами:

- изменением кристаллической структуры основного металла;

- регулированием факторов режима работы узла трения;

- использованием факторов среды (свойств масел, смазок, присадок).

Поверхностные слои материалов (от 10-1 до 10-9 м) узлов трения по структуре и свойствам отличаются от основного материала деталей. При эксплуатации узлов трения формирование тонких поверхностных слоев обусловлено:

- неоднократно повторяющейся пластической деформацией;

- температурными вспышками в зоне контактов;

- воздействием внешней среды (жидкость, газ).

Все эти факторы взаимосвязаны, и их влияние проявляется комплексно, особенно в том случае, если среда агрессивная. Качество поверхности узла трения в эксплуатации характеризуется следующими динамическими параметрами:

- температурой,

- напряжениями и электрохимическим потенциалом.

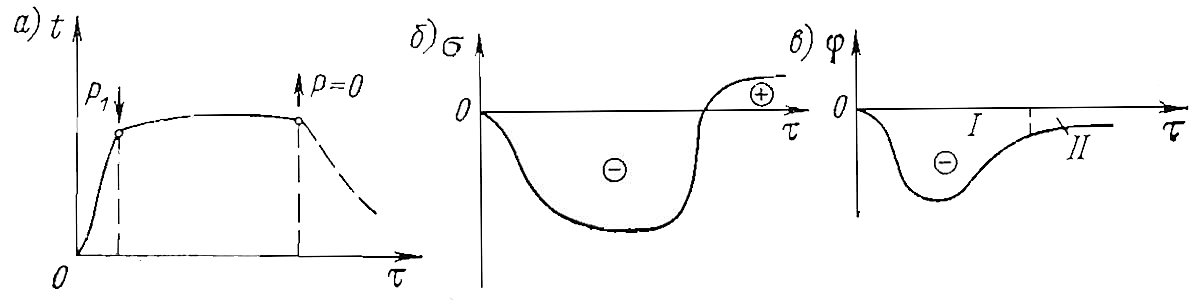

На рис. 4 дан температурный график режима работы узла трения в процессе нагружения его силой P. При этом в поверхностных слоях развиваются напряжения сжатия, а после снятия нагрузки остаются напряжения растяжения (для чистых металлов).

а – нагрев и остывание рабочей поверхности; б – напряжения на поверхности; в – электрохимический потенциал поверхности

Трение в воздушной среде обязательно сопровождается процессом окисления, при котором имеет место окислительное изнашивание сопряженных поверхностей. Процесс включает два этапа:

- I – разрушение исходных пленок окислов при резком отрицательном смещении электрохимического потенциала;

- II – образование пленок вторичных окислов при нормальном режиме трения (стабилизация), что соответствует установившемуся окислительному изнашиванию.

Может наблюдаться также аварийный процесс схватывания при критической нагрузке; тогда узел трения приходит в аварийное состояние.

Виды трения и изнашивания материалов

Внешнее трение – это сопротивление относительному перемещению соприкасающихся тел, возникающее в месте их контакта (трение твердых тел). В то же время внешнее трение является сложным комплексом физико-химических процессов, возникающих при контакте и относительном перемещении тел.

Внешнее трение следующим образом классифицируют по характеру движения трущихся тел:

- трение скольжения – при соприкосновении тел по поверхности, линии и в точке;

- трение качения – при перекатывании тел и касании по линии и в точке;

- трение вращения – при вращении тел вокруг оси, проходящей через точку касания, и соприкосновении в точке.

Известна также классификация видов трения по характеру смазки трущихся поверхностей:

- чистое трение – при отсутствии на поверхностях следов посторонних веществ;

- сухое трение – при полном отсутствии смазки;

- полусухое трение – сочетание сухого и граничного трения, когда часть поверхностей трения покрыта очень тонким слоем смазки;

- граничное трение – при наличии тонкой адсорбированной масляной пленки (толщиной менее 0,1 мкм);

- полужидкостное трение – сочетание жидкостного и граничного трения, когда поверхности разделены масляной пленкой переменной толщины;

- жидкостное трение – случай, когда поверхности полностью разделены слоем смазки (толщиной более 10 мкм).

Данная классификация принята для жидкой смазки. Твердые смазки, магнитные масла и сильно загрязненные жидкие масла не всегда подчиняются законам гидродинамики жидкости. В реальных узлах трения могут иметь место одновременно несколько видов трения (например, полусухое и граничное). Толщина масляной пленки – величина переменная и зависит от режима работы узла. Таким образом, данная классификация является условной.

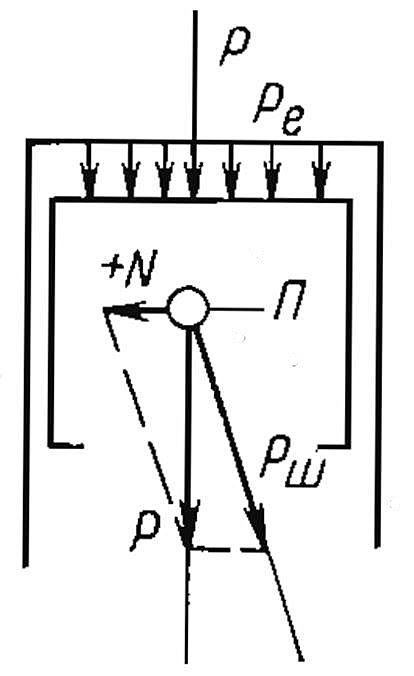

Рассмотрим основные понятия и законы внешнего трения. Сила трения F возникает при относительном движении твердых тел как сила сопротивления и не зависит от движущей силы. Увеличение силы трения вызывает уменьшение скорости движения тела (ускорение). Вектор силы лежит в касательной плоскости к трущимся поверхностям и направлен против скорости относительного движения (рис. 5).

По закону Кулона – Амонтона:

где:

- f – коэффициент трения (скольжения);

- N – сила нормального давления.

Коэффициент трения зависит от большого количества факторов (P, T, v, особенности среды). Достаточно сказать, что только для металлических пар значения f лежат в широких пределах: от 0,06 до 0,20. Закон Кулона – Амонтона не распространяется на область полужидкостного и жидкостного трения.

В реальных узлах трения наблюдаются различные виды как трения, так и изнашивания. Ранее предполагали, что изнашивание является неизбежным следствием трения и что трение без изнашивания невозможно. Изнашивание определяли как постепенное поверхностное разрушение материалов в процессе внешнего трения, сопровождающегося отделением и переносом частиц, изменением качества поверхности и смазочного слоя.

Казалось бы, из определения следует, что при наличии жидкостного (гидродинамического) трения, когда поверхности полностью разделены смазочным слоем, изнашивание материалов должно полностью отсутствовать. С другой стороны, известно, что жидкость при сверхвысоких давлениях способна резать гранит и разрушать твердые породы в естественных условиях. Однако, как будет показано ниже, изнашивание не является неизбежным следствием трения; существуют безызносные режимы и узлы трения (БИРТ).

Применительно к внешнему трению (в реальных узлах трения) различают шесть видов изнашивания:

- истирание – сочетание задевания, нагрева, приваривания, скалывания микровыступов и переноса материалов;

- абразивное изнашивание, возникающее при попадании на поверхности трения мелких частиц высокой твердости, в частности из внешней среды;

- задирание – быстрое образование в процессе трения продольных канавок (глубиной до 1 мм) вследствие наличия крупных частиц или переноса материала;

- усталостное выкрашивание – отслаивание частиц металлов с попаданием смазки в микрощели при действии расклинивающего эффекта среды (эффект Ребиндера);

- постепенное смятие – разрушение рабочего рельефа поверхностей под воздействием сверхвысоких удельных давлений и температур, как правило, при отсутствии приработки;

- коррозионное изнашивание – следствие химического или электрохимического воздействия среды и режима работы триады трения (коррозионно-эрозионное изнашивание в условиях кавитации – одна из разновидностей сложных форм изнашивания).

Причиной изнашивания является комплекс факторов физико-химического взаимодействия триады трения.

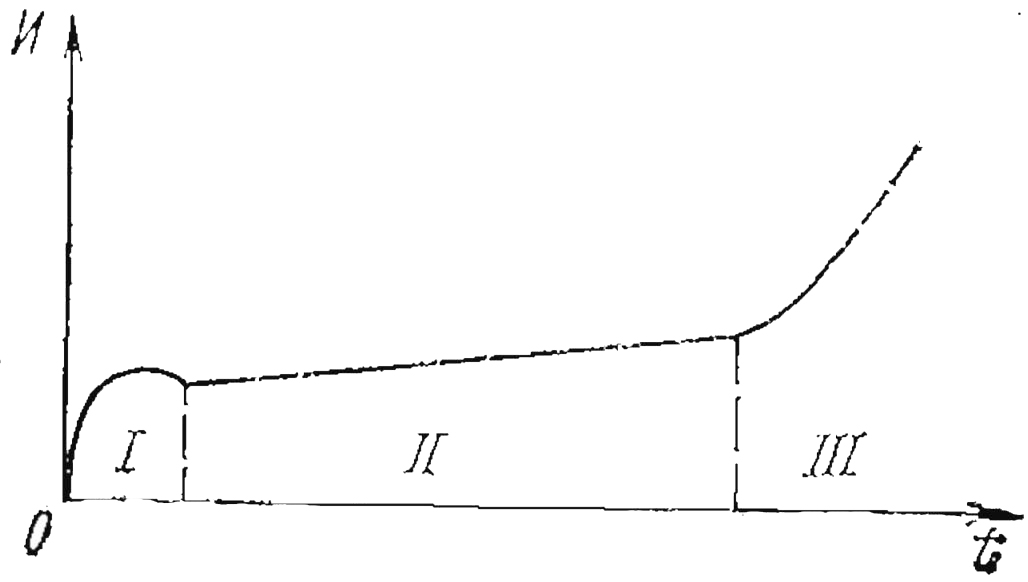

На рис. 6 дана типовая диаграмма изнашивания узла трения машины в зависимости от времени эксплуатации.

На диаграмме видны три характерные фазы:

- I – повышенное изнашивание и во время обкатки и приработки машины;

- II – нормальное (эксплуатационное) изнашивание;

- III – аварийное изнашивание с возможными последствиями.

Основные положения теории внешнего трения

Согласно адгезионно-деформационной (молекулярно-механической) теории процесс внешнего трения характеризуется наличием контактов в отдельных пятнах поверхностей (на вершинах волн и шероховатостей рельефа). Фрикционные связи – пятна касания – имеют эквивалентные диаметры от 1 до 50 мкм. Общая площадь касания поверхностей составляет от 1 до 0,01 % видимой площади поверхности. При температурных вспышках в зоне контакта образуются адгезионные мостики сварки материалов (сварка трением). Жесткие выступы внедряются в контртело, деформируя поверхностный слой.

Таким образом, процесс внешнего трения есть деформирование весьма тонких поверхностных слоев каждого из тел, осложненный разрушением адгезионных мостиков и изменением рельефа. Очевидно, что это определение не исчерпывает всей сложности процессов, а охватывает лишь главные.

Если по закону Кулона – Амонтона сила внешнего трения пропорциональна нагрузке, то современная теория дает более сложную зависимость:

где:

- F – сила трения;

- α, β – соотношения упругости и пластичности материалов;

- k1 – композиция упругих констант материалов;

- k2 – константа линейной пластичности текстурованного слоя;

- k3 – композиция упругих констант граничного слоя смазки;

- N – сила нормального давления (нагрузка);

- D – максимальная дисперсия от других факторов.

Как видно, эта формула более глубоко характеризует процесс внешнего трения с учетом действия среды – граничного слоя смазки.

Рассмотрим три основных положения адгезионно-деформационной теории внешнего трения (по Б. И. Костецкому).

1 Работа внешнего трения расходуется на образование теплоты и поглощение энергии. Это энергетическое положение вытекает из первого закона термодинамики:

В развернутом виде:

где:

- Q – теплота, выделяемая при трении;

- ΔEвн – изменение внутренней энергии;

- ΔEп – приращение поверхностной энергии;

- ΔEр – энергия рассеяния (диссипации);

- ΔEсд – энергия на сдвиг и скольжение в поверхностном слое.

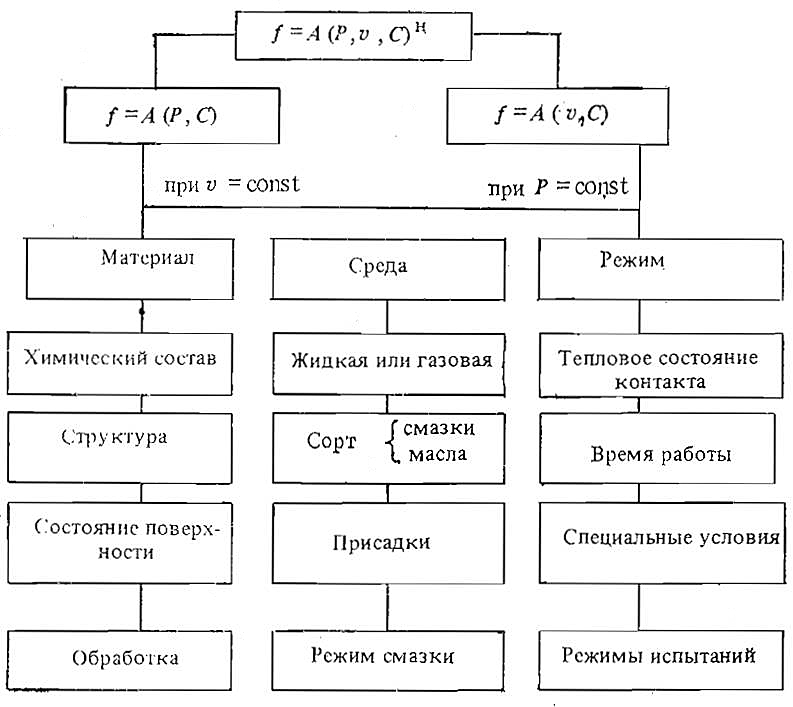

Коэффициент трения зависит от главных факторов:

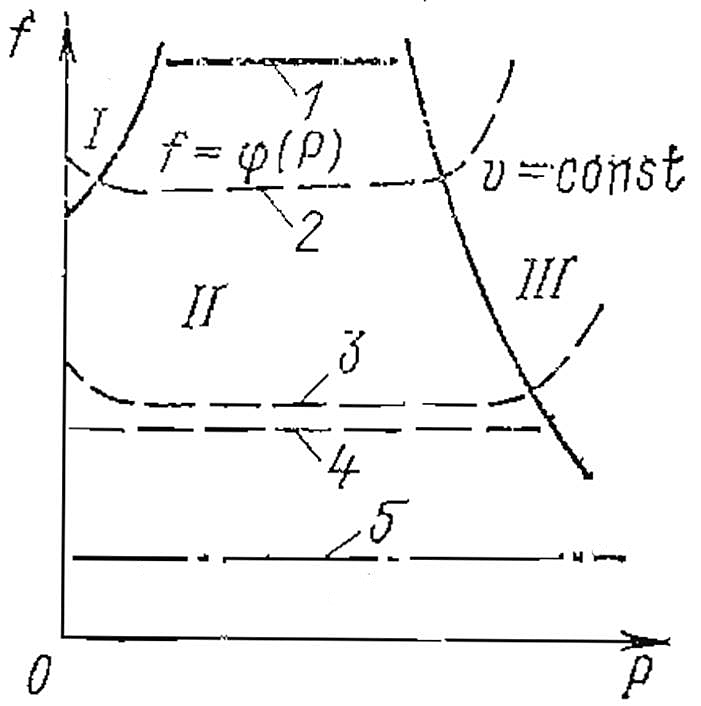

На рис. 7 представлены энергетические соотношения и их влияние на коэффициент трения в зависимости от нагрузки P при внешнем трении. При этом различают четыре характерные области:

- Область I – переходная, ΔE/A ⟶ min. Малые значения нагрузки недостаточны для предельного упрочнения и текстурования материала. Поверхности материала только прирабатываются, что и ведет к снижению коэффициента трения. Время наличия этой зоны можно сократить путем повышения эффективности процесса приработки поверхностей.

- Область II – основная, ΔE/A = min = const. Пластическая деформация приняла форму поверхностного текстурования с активизацией и трансформацией поверхностного слоя. Основная часть работы сил трения превращается в теплоту A ≈ Q (кулоново трение). Коэффициент трения линейно зависит от нагрузки. Эта область нормальной эксплуатации узла трения может быть расширена в область высоких давлений P, например за счет применения антизадирных присадок к маслу.

- Область III – переходная. Увеличение P ведет к увеличению ΔE/A ⟶ max. При этом деформируются и разрушаются вторичные (защитные) структуры. Толщина текстурованного слоя превышает критическую, процесс идет в глубь материалов и нарушает структуру сплавов. Накапливаются количественные изменения параметров поверхностных слоев, коэффициент трения возрастает.

- Область IV – критическая, ΔE/A = max. Вследствие дальнейшего повышения нагрузки происходит качественное изменение процесса и свойств поверхностных слоев. Идет смятие, внедрение и схватывание материалов (скачкообразный процесс). Имеют место переходы при снятии к внутреннему трению с выделением теплоты, пригарами и задирами. Возникает аварийная ситуация в работе узла трения.

Характерно внешнее совпадение кривых на рис. 6 и 7.

Действительно, типовая диаграмма зависимости изнашивания машины от времени похожа на зависимость коэффициента трения от нагрузки. Однако коэффициент трения зависит еще oт скорости и от фактора среды. Весьма важно, что зона II (нормальных режимов внешнего трения) ограничена в области малых и больших нагрузок. На рис. 8 показаны три области (I—III), в которых зависимость f = φ (P) дана для v = const и для постоянных условий среды. Естественно, что таких диаграмм может быть бесконечно много для разных материалов, скоростей, температур и характеристик среды.

1 – сухое трение; 2 – трение без смазки; 3 – трение со смазкой; 4 – граничпое трение; 5 – рубежный режим

2 Сила трения F есть сумма сил, затрачиваемых на протекание механических, физических и химических процессов, неизбежных при данных условиях контактирования пары:

Возникающие при трении силы идут на преодоление внутреннего трения в газовой или жидкой среде, скольжения в граничном слое, на текстурование поверхностных микрослоев материала, деформирование поверхностных объемов, разрушение поверхностных связей при диссипации энергии (акустические и другие колебания, термоэлектронная эмиссия).

3 При заданном сочетании параметров материалов и среды существует область механических воздействий, в которой интеграл отношения запасенной энергии к работе сил трения по деформируемому объекту (v) принимает минимальное значение:

Физическая сущность этого положения заключается в том, что для каждой триады трения существуют такие соотношения параметров P, v,

, при которых имеют место минимальные коэффициенты трения и изнашивания. Эта область нормальных режимов трения является предпочтительной для эксплуатации узлов трения любых машин и механизмов.

На рис. 9 представлены основные зависимости коэффициента трения f от параметров процесса, причем параметры среды (смазки) имеют не менее важное значение, чем характеристики материалов.

В общем случае сила трения является не функцией нормального давления N, а оператором процессов, возникающих при конкретном сочетании значений P, v, и

:

Сила трения в зависимости от соотношения и возникновения процессов может изменяться скачкообразно. Например, в области IV режимов (см. рис. 7) вследствие задиров и схватывания коэффициент трения может меняться скачками (в 50-100 раз увеличиваются мгновенные значения).

Оптимизируя параметры (см. рис. 9) материалов, среды и режима работы узлов трения, можно добиться их надежной эксплуатации, а следовательно, повышения надежности и ресурсов.

Адсорбционная смазка при граничном трении

Граничное трение имеет место в граничном слое, когда поверхности трения покрыты тонким адсорбированным слоем смазки (толщиной до 1 мкм). Адсорбция различается физическая и химическая. Физическая адсорбция – концентрация полярно-активных веществ (ПАВ) жидкости на поверхности раздела жидкость – твердое тело. Химическая адсорбция – концентрация полярно-активных веществ жидкости на поверхности раздела фаз, сопровождающаяся химическими реакциями между ПАВ и металлом.

ПАВ – химические соединения среды (например, масла с присадками), имеющие в составе молекул активные (полярные) группы, несущие электрический заряд.

Граничное трение – особый вид трения, характеризуемый следующими особенностями:

1 Тонкая пленка масла (адсорбированный граничный слой) не подчиняется законам внутреннего (гидродинамического) трения (закон Ньютона неприменим).

2 Тонкая пленка масла, вследствие сдвига слоев и непрерывного изменения физико-химических свойств, подчиняется законам внешнего трения; имеет место ступенчатый профиль скоростей в граничном слое.

3 Граничный слой, возникающий даже в неполярных жидкостях при введении ПАВ, наращивается по изотермам адсорбции до точки насыщения.

На рис. 10, а показан монослой полярных молекул (ПАВ) карбоксильной группы [COOH]⊕ на поверхности в микрозоне материала, имеющей положительный заряд.

а – карбоксильная группа.

1 – монослой полярных молекул; 2 – диполь; 3 – поверхность металла.

б – переходные слои от жидкости к металлу.

1 – жидкость; 2 – граничная фаза; 3 – адсорбированный монослой; 4 – текстурованный слой окислов; 5 – модифицированный слой; 6 – металл.

в – изотермы адсорбции.

1 – стеариновая кислота; 2 – масло с присадкой (ПАВ); 3 – масло без присадки; n-n2 – точки насыщения

На рис. 10, б показана общая ориентация полярных и неполярных молекул жидкости в граничном слое толщиной до 1 мкм. При определенной температуре взаимодействия различаются несколько слоев жидкости и материала. На рис. 10, в показан ход процесса адсорбции – изотермы адсорбции для различных жидкостей.

4 Граничный слой является материальным носителем маслянистости, которая может быть охарактеризована коэффициентом трения. Маслянистость как свойство граничного слоя смазки имеет адсорбционную природу и зависит от химического состава, наличия полярных групп и от других факторов.

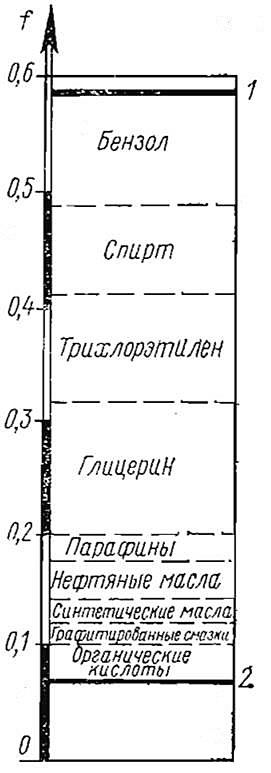

Б. В. Дерягин разработал шкалу маслянистости, которая представлена на рис. 11.

1 – минимальная маслянистость; 2 – максимальная маслянистость

Видно, что наиболее маслянистыми жидкостями являются органические кислоты и минеральные масла, наименее маслянистыми – спирты и бензолы. Это имеет важное значение в технике смазки.

Гидродинамическая теория смазки

Гидродинамическая теория смазки была разработана проф. Н. П. Петровым в 1883 г. и является важнейшим разделом современной теории смазки машин и механизмов.

Гидродинамический режим смазки узлов трения предполагает полное разделение поверхностей слоем смазки, причем внешнее трение заменяется внутренним трением между слоями жидкости (газа). Естественно, что гидродинамический режим смазки может существовать только в случае движения поверхностей узла трения; по характеру движения он может быть стационарным и нестационарным.

Различают следующие виды жидкостной (газовой) смазки:

- Гидродинамическая смазка, имеющая место при полном разделении поверхностей непрерывной масляной пленкой толщиной более 5 мкм в процессе движения сопряженных деталей (например, в подшипниках скольжения ДВС).

- Эластогидродинамическая смазка – смазка тонкой (поджатой) пленкой в точке или линии контакта с очень высокими удельными давлениями в зоне контакта (например, в подшипниках качения, шестернях редукторов большой мощности).

- Гидростатическая смазка – смазка – с принудительным давлением изнутри масляной пленки и полным разделением поверхностей трения (например, в подпятниках турбин).

- Воздушная (газовая) смазка – смазка с использованием аэродинамической подъемной силы и разделением поверхностей трения воздушным слоем при высоких скоростях движения (например, в подпятниках суперцентрифуг, на судах с воздушной смазкой и т. д.).

Дифферинциальные уравнения гидродинамики

При выводе уравнений исходят из универсального принципа Д’Аламбера о динамическом равновесии системы: при всяком динамическом равновесии сумма всех сил, действующих на систему, и сил инерции равна нулю:

Применив принцип Д’Аламбера к единице массы (масла), находящейся в потоке, получим уравнения:

где:

- X, Y, Z – компоненты внешних сил, отнесенные к единице массы;

- – давления, отнесенные к единице массы;

- – силы инерции, присущие единице массы;

- p – давление;

- ρ – плотность жидкости.

К формулам 1, 2, 3 можно присоединить уравнение сплошности (неразрывности) потока:

Формулы 1, 2, 3 и 4 являются основными дифференциальными уравнениями гидродинамики масляной пленки для трехмерного потока в форме уравнения Д’Аламбера.

Аналогичные уравнения для трехмерного потока, выраженные через компоненты скорости

в частных производных, могут быть получены в форме уравнений Эйлера:

Основные уравнения гидродинамики могут также быть выражены в форме Лагранжа, Навье-Стокса и Ламе. Интегрирование этих уравнений дает решение в форме уравнения Рейнольдса:

где:

- p – давление;

- u – скорость;

- x – длина слоя пленки;

- η – вязкость жидкости;

- h – толщина слоя.

Уравнение Рейнольдса может быть применено для практических целей, например для определения давления в масляной пленке при условии, если заданы все другие параметры. Весьма важно, что в это уравнение входит вязкость – параметр, характеризующий физические свойства среды (масла). При этом необходимо учитывать, что вязкость зависит от температуры, которая изменяется в зависимости от режима работы узла трения.

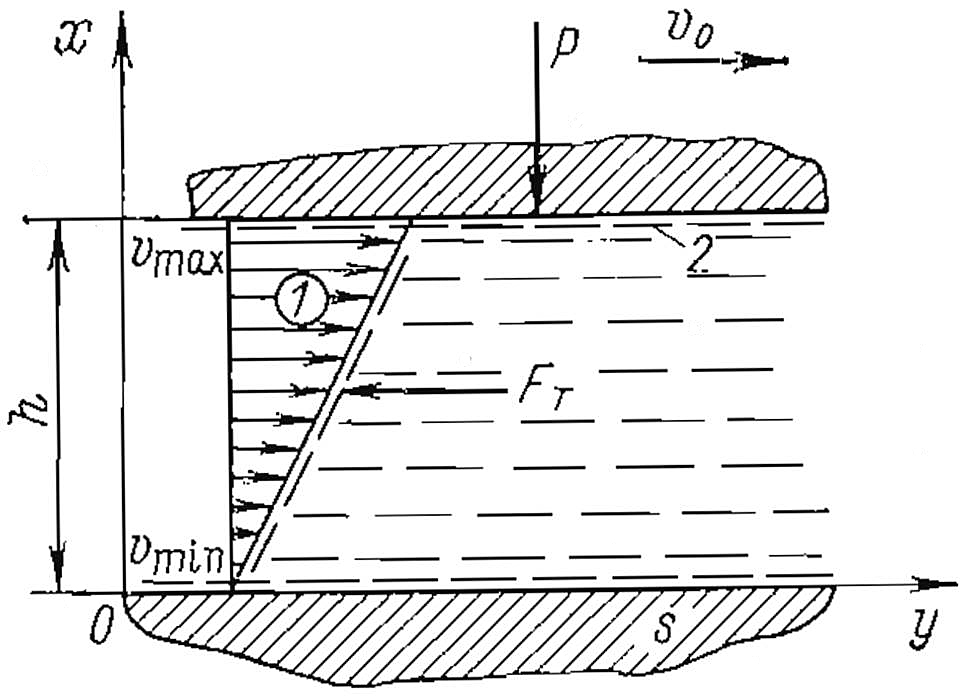

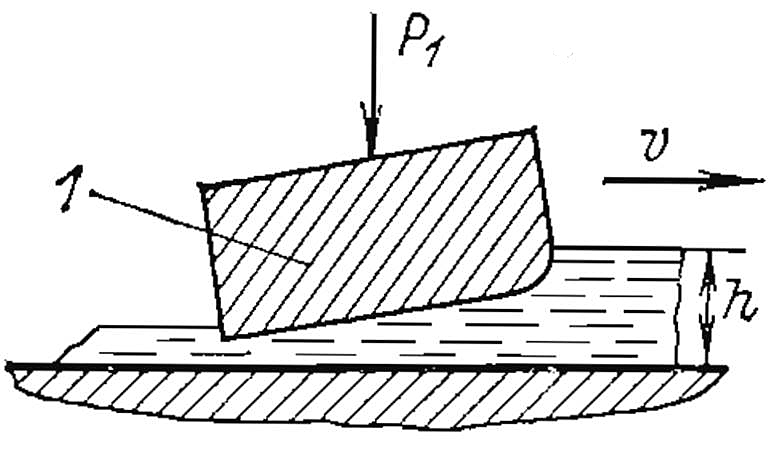

Гидродинамическая смазка – это смазка жидкостной (воздушной) пленкой, поэтому гидродинамическая теория смазки основана на законах внутреннего трения между слоями жидкости (газа). Простейшим случаем является ламинарное течение в масляной пленке (рис. 12).

1 – эпюра скоростей; 2 – пограничный слой

Оно может быть описано уравнением Ньютона для внутреннего трения жидкостей:

где:

- Fт – сила внутреннего трения;

- η – абсолютная вязкость жидкости (масла);

- s – площадь трущихся поверхностей;

- v – скорость.

Н. П. Петров дал выражение для определения внутреннего (жидкостного) трения в узле трения:

где:

- h – толщина смазывающего слоя.

Из этого выражения вытекает следующее:

- Сила жидкостного трения прямо пропорциональна абсолютной вязкости, площади и относительной скорости движущихся поверхностей трения и обратно пропорциональна толщине смазывающего слоя.

- Жидкостное трение не зависит от давления на поверхности и от состояния поверхностей.

Однако вязкость зависит не только от температуры, но и от давления, что существенно для узлов трения с большими нагрузками.

Коэффициент жидкостного трения и затраты энергии на трение

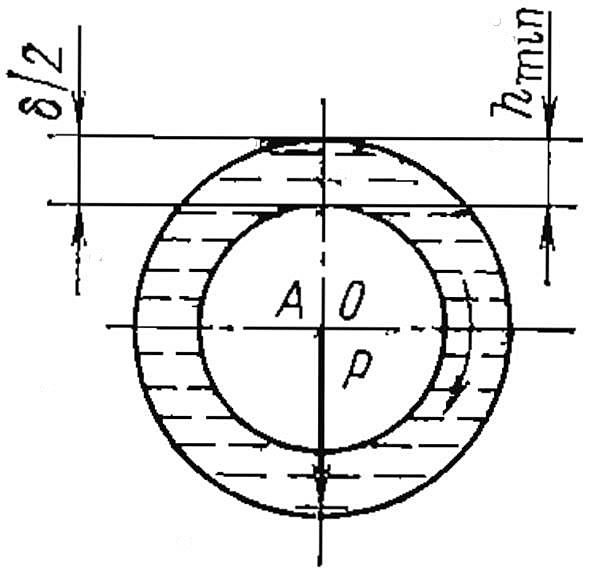

Возьмем простейший узел трения вал—подшипник. При частоте вращения вала, стремящейся к бесконечности (рис. 13), оси подшипника и вала совпадают (эксцентриситет равен нулю), а радиальный зазор равен минимальной толщине масляной пленки.

Положение при n → ∞; β = 0; e = 0

По формуле И. П. Петрова определим силу жидкостного трения:

тогда:

Секундная работа жидкостного трения Lтр:

Мощность жидкостного трения Nтр, кВт:

Основные формы трения движения – сухое, смешанное и жидкостное – имеют свои пределы изменения коэффициента трения:

- для сухого трения fс > 0,1;

- для смешанного fсм = 0,1÷0,005;

- для жидкостного fж < 0,005.

Из этих данных видно, что при переходе от сухого трения к жидкостному сила и мощность трения уменьшаются в сотни раз. Этот эффект используется во многих подшипниках на судах.

Для примера на рис. 14 показан принцип действия упорного подшипника Митчелла с коническим вкладышем.

pм – давление масла.

1 – шарниры; 2 – кольцо; 3 – подача масла

Ведущий край каждого вкладыша скошен и весь подшипник заполнен маслом под давлением. Вращающееся кольцо вдавливает масло, вкладыши наклоняются, образуя скошенные масляные пленки, и возникающее давление отделяет кольцо от вкладышей. У реверсивных машин вкладыши могут наклоняться в любом направлении вращения.

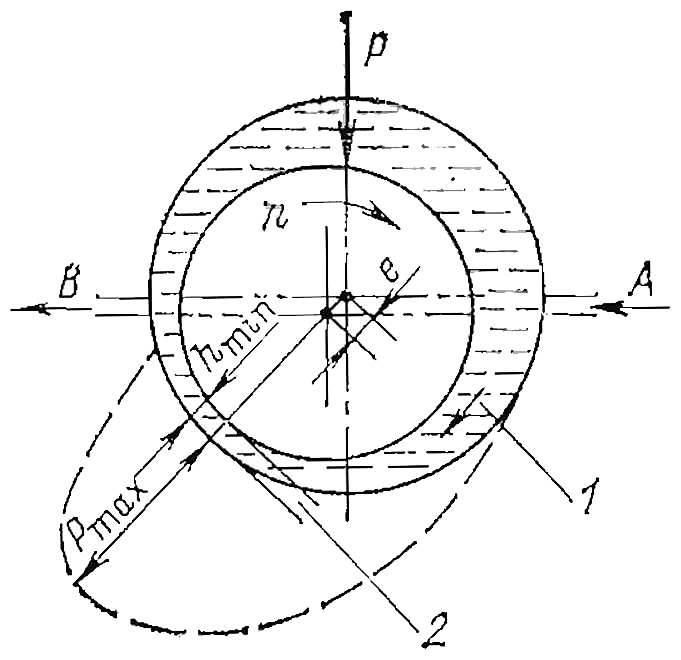

Подшипники таких сложных машин, как судовые ДВС, работают в переменных гидродинамических режимах, так как при работе на винт изменяются и частота вращения n, и нагрузка Pм, что ведет к изменению эксцентриситета e между осями вала и подшипника.

На рис. 15 дана эпюра переменных давлений в подшипнике скольжения СДВС.

А – вход масла; В – выход масла.

1 – масляный клин; 2 – зона максимального давления

При частоте вращения n об/мин возникает давление в масляном клине Pmax при толщине масляной пленки hmin. В нормальных условиях толщина масляной пленки равна приблизительно 12-50 мкм, коэффициент трения составляет fж = 0,001÷0,005, удельные нагрузки достигают 3,43-4,41 МПа.

Узел трения, например подшипник скольжения, в реальной машине может работать при различных нагрузках и частоте вращения.

Из формулы И. П. Петрова следует:

Для подшипника с симметричной эпюрой нагрузки (см. рис. 15):

где:

- ω – угловая скорость вала, 1/с;

- n – частота вращения, об/мин;

- p – удельное давление, МПа;

- η – вязкость (масла), СПз.

Тогда можно получить выражение:

Для данной конструкции подшипника А есть величина постоянная и, следовательно, коэффициент жидкостного трения зависит от соотношения:

, которое называется характеристикой режима.

За рубежом эта характеристика называется числом Зоммерфельда:

где:

- r – радиус вала;

- Δ – зазор подшипника.

Таким образом, коэффициент жидкостного трения в подшипнике скольжения зависит от частоты вращения, вязкости и удельного давления (характеристика режима).

На рис. 16 дана такая графическая зависимость, которая называется диаграммой Герси; это зависимость коэффициента жидкостного трения от характеристики режима (или числа Зоммерфельда).

На рис. 16 показаны три характерные зоны:

- I – зона полусухого трения;

- II – зона полужидкостного трения;

- III – зона жидкостного (внутреннего) трения.

В зависимости от значений характеристики режима подшипник может работать в любой из этих зон. Из диаграммы отчетливо видно, что при переходе с полусухого трения на гидродинамический режим смазки коэффициент трения снижается почти в 10 раз и соответственно снижаются мощность трения и износы. Это принципиально важно для эксплуатации таких машин, как судовые ДВС, подшипники которых должны работать при характеристиках режима от 5 до 30.

Более сложным является узел трения поршень-кольцо-втулка цилиндра ДВС, работающий в высокотемпературной зоне и в условиях агрессивной внешней среды, который будет рассмотрен ниже.

Механизм образования масляной пленки в подшипниках скольжения

В большинстве подшипников скольжения судовых машин и механизмов применяются масла нефтяного или синтетического происхождения с композициями различных присадок.

Присадки – это добавки, к маслам, которые улучшают природные свойства масел.

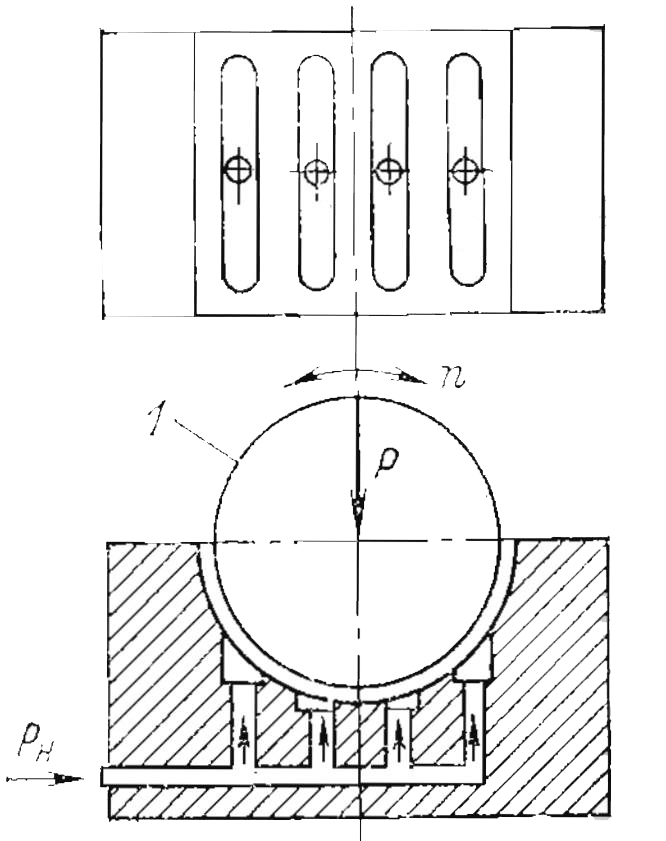

Рассмотрим простейшие случаи образования масляной пленки в подшипниках. Существуют три основных метода смазки:

- гидростатическая смазка под высоким внешним давлением, благодаря которому происходит разделение поверхностей трения масляным слоем;

- гидродинамическая смазка, при которой движущиеся поверхности полностью разделены масляной пленкой (клином), причем это объясняется возникновением гидродинамического давления (подъёмной силы) в самом слое;

- упругая (эластогидродинамическая) смазка, имеющая место при точечном или линейном контакте поверхностей при качении или скольжении в условиях высоких давлений.

На рис. 17 представлен принцип действия гидростатического подшипника, масляный слой создается за счет высокого давления от масляного насоса pн. Находящийся под нагрузкой вал 1 всплывает, и осуществляется гидростатический режим смазки. Гидростатические подшипники стойкой регулировкой утечки масла могут иметь чрезвычайно низкие коэффициенты трения (7·10-8 – 10-7). При очень больших давлениях вязкость возрастает и масло действует практически почти как твердое тело с постоянной масляной пленкой заданной величины. При этом необходимое давление масляного насоса составляет 2,94-13,7 МПа.

Подпятники и подшипники с гидростатической смазкой применяются в турбогенераторах, некоторых крейцкопфных дизелях, станках и т. д.

При гидродинамической смазке механизм образования масляной пленки (клина) в подшипниках скольжения основан на другом принципе. Рассмотрим это на примере подшипника скольжения с симметричной эпюрой нагрузки (рис. 18).

Начальное положение I характеризуется статическим состоянием узла трения. Вал не вращается (n = 0); постоянная нагрузка p прижимает его к нижнему вкладышу подшипника; расстояние между осью вала и осью подшипника (эксцентриситет) равно e = δ/2.

Положение II – вал начал вращаться с некоторой частотой n1, центр вала смещается на величину e под углом β в сторону вращения. В зоне максимальных давлений образуется масляный клин с толщиной пленки hmin, который, как подъемная сила, поднимает вал. При дальнейшем увеличении частоты вращения (положение III, n → ∞) силы гидродинамического давления в пленке поднимают вал, центры вала и подшипника совпадают. Толщина пленки становится одинаковой и равной δ/2 при эксцентриситете e = 0. Это второе, предельное положение вала. Зазор между валом и подшипником все время заполнен маслом, которое в результате вращения вала создает масляный клин; внутри клина развивается Дизельное топливо и его эксплуатационные свойствагидродинамическое давление и возникает гидродинамический режим смазки.

Ранее отмечалось, что именно этот режим полностью разделяет металлические поверхности трения, причем внешнее трение заменяется внутренним – трением между слоями смазки.

Если сила P – переменная, то и эпюра давлений в масляном слое получается асимметричной (как, например, в подшипниках ДВС). Предельная нагрузка (несущая способность) цилиндрического подшипника определится по формуле:

где:

- K – коэффициент, зависящий от размеров подшипника;

- n – частота вращения;

- η – динамическая вязкость масла;

- hmin – минимальная толщина масляного слоя.

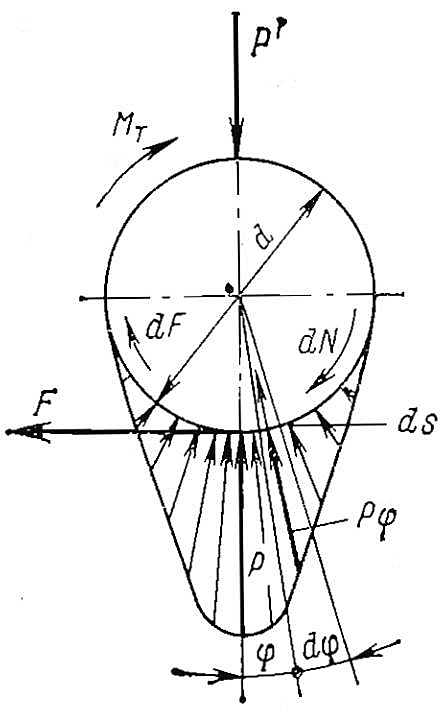

Расчет силы трения на вращающейся цилиндрической поверхности. Это типичный случай расчета цилиндрического подшипника скольжения с равномерной эпюрой нагружения (рис. 19).

Из рисунка видно, что для элементарного угла Pφ:

Нормальная составляющая реакция:

Из условия равновесия системы сил, воздействующих на вращающуюся поверхность:

Элементарная сила трения на поверхности контакта:

Момент ее относительно оси вращения:

Противодействующий вращению момент силы трения:

Момент как результат сосредоточенной фиктивной силы трения:

Приравняв выражения 6 и 7, имеем:

Образование масляной пленки в узле трения кольцо-втулка

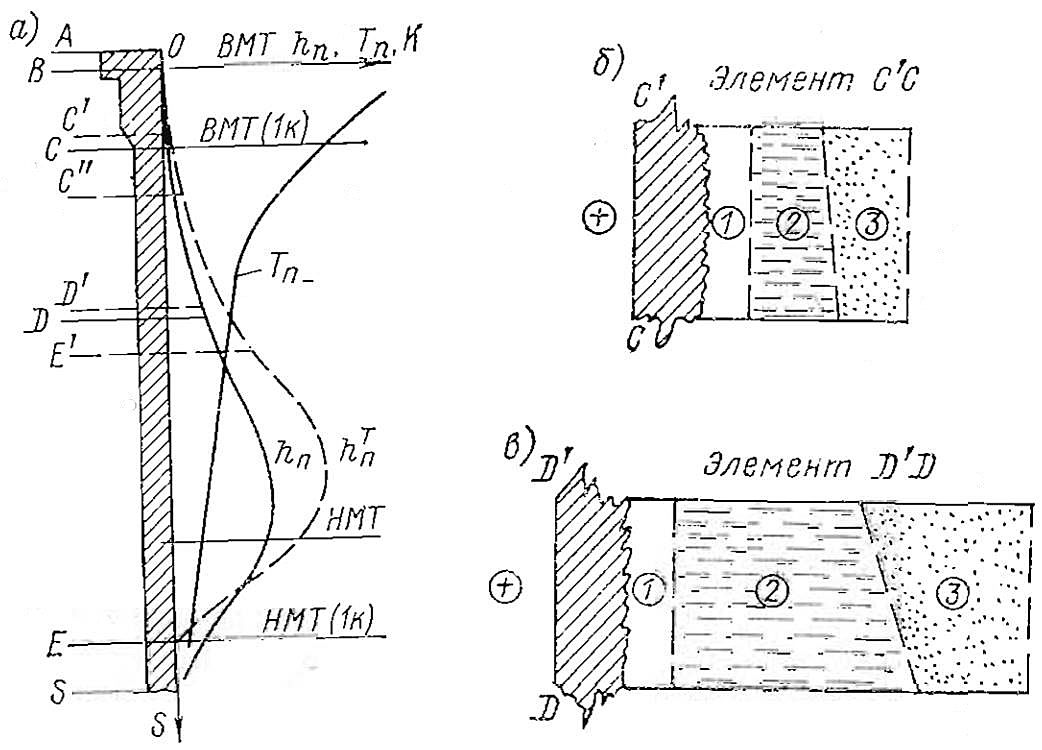

В поршневых машинах (ДВС, компрессорах и др.) наиболее сложным узлом трения является цилиндропоршневая группа (рис. 20).

На поршень сверху действует переменное давление газов pг. Если его умножить на площадь поршня, то можно заменить его переменной (суммарной) силой P, которая может быть перенесена по линии действия к поршневому пальцу П. Здесь сила P в каждый момент времени может быть разложена на нормальную (к поверхности цилиндра) силу N силу, действующую вдоль шатуна, Pш.

Знакопеременная нормальная сила N действует через поршень на масляную пленку и формирует ее при движении поршня от ВМТ к НМТ и обратно.

В момент изменения направления действия силы N имеет место так называемая перекладка зазора; поршень, прижимавшийся ранее к правой стороне втулки быстро перебрасывается к левой стороне (зазор выбирается). Удар поршня и колец о втулку смягчается демпфирующим действием масляной пленки, которая при больших удельных давлениях удара резко повышает вязкость. Микронная масляная пленка служит как динамическим, так и тепловым демпфером: она тормозит тепловые потоки от колец в пленку и втулку (рис. 21).

Положение 1 – около ВМТ:

- все поршневые кольца прижаты к верхней части канавок;

- масло M заполняет нижнюю часть зазоров.

Положение 2 – около НМТ:

- все поршневые кольца прижаты к нижней части канавок;

- масло M по зазорам идет вверх.

Положение 3 – около ВМТ:

- поршневые кольца опять прижимаются вверх, освобождая зазоры;

- масло движется еще выше.

Постепенно масло заполняет весь зазор, образуя масляную пленку на всей поверхности цилиндровой втулки. Пленка имеет переменную толщину h по высоте втулки. При избытке масла или при больших износах может иметь место заброс масла и сгорание его в камере над поршнем (угар масла).

При работе ДВС имеет место насосное действие колец (рис. 21).

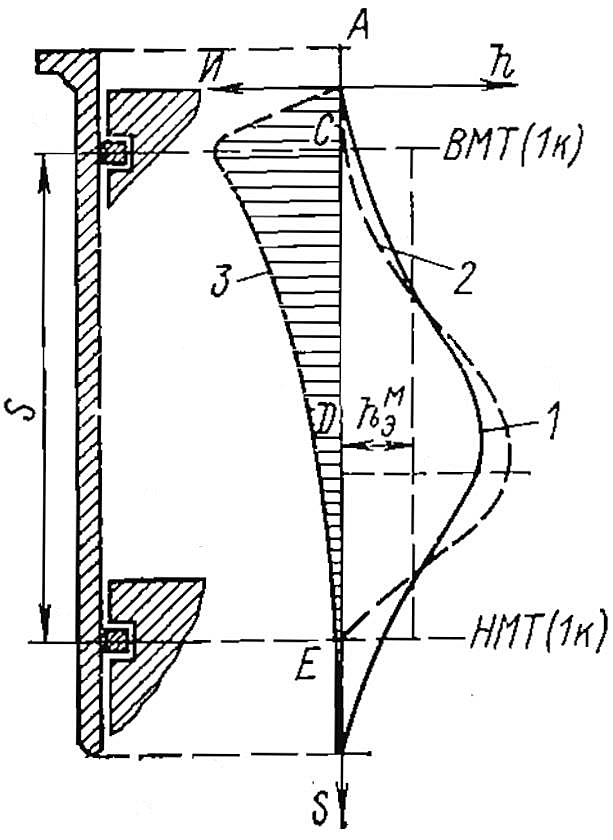

Работа триады трения кольцо-пленка-втулка происходит в очень сложных условиях. Кольцо при движении формирует пленку с переменной высотой h (рис. 22 и 23).

На рис. 23 дана эпюра изменения толщины масляной пленки hп по высоте цилиндровой втулки, а также зависимость температуры на поверхности пленки Tп от высоты втулки.

1 – расчетная кривая (без учета испарения и заброса масла); 2 – действительная эпюра; 3 – эпюра износа втулки по высоте

Здесь же показаны характерные зоны по высоте втулки:

- ВС – зона стационарной пленки минимальной толщины (зона заброса);

- СВ – зона подвижной (освежаемой с каждым ходом колец) пленки;

- CD – высокотемпературная зона интенсивных процессов в пленке;

- DE – низкотемпературная зона;

- ES – зона стекания.

На рис. 24, б показано сечение элемента масляной пленки C′C.

По глубине пленки также имеются три характерные зоны. Тонкая масляная пленка подвержена воздействию комплекса переменных физико-химических факторов, особенно в зоне CD. На нее действуют:

- давление в цилиндре (0,59-11,76 МПа);

- температура газов (250-1 600 °C);

- парциальное давление кислорода (0,784-1,17 МПа).

При этом за короткое время (20-50 мс) температура на поверхности пленки в верхней зоне возрастает до 350-400 °C, – идет интенсивное испарение масла и уменьшается толщина пленки. Одновременно углеводороды пленки подвергаются кислородной атаке, идет интенсивное окисление. В пленку непрерывно поступают продукты неполного сгорания, мельчайшие частицы твердого углерода – сажи, окислов серы и т. д.

Внутри пленки также идут сложные физико-химические процессы деструкции окисления, диффузии, карбонизации и т. д. Первая зона по глубине:

- – неподвижный адсорбированный слой полярных молекул, который образуется на заряженных микрозонах металла (рис. 24, б);

- – неподвижный жидкий слой;

- – пары углеводородов.

Такой же элемент, но в низкотемпературной зоне, показан на рис. 24, в, где:

- – адсорбированный слой;

- – подвижный жидкий слой;

- – пары углеводородов.

Очевидно, что высота пленки h в этой зоне значительно больше.

Ясно, что наиболее тяжелые условия работы пленки наблюдаются в высокотемпературной зоне близ ВМТ, где в период перекладки зазора может иметь место полусухое трение. Это подтверждает и эпюра изнашивания (кривая 3 на рис. 23), где максимальный износ приходится именно на эту зону цилиндровой втулки.

Толщину масляной пленки hм, мкм, можно рассчитать по формуле Орлова, полученной на основе положений гидродинамической теории смазки (для случая па рис. 23):

где:

- p – суммарное удельное давление кольца на втулку, Па;

- B – высота кольца, см;

- η – абсолютная вязкость масла, сП;

- v – скорость поршня;

- ε – поправка Гюмбеля;

- α – угол наклона кольца к образующей цилиндра.

На толщину пленки (без учета испарения) влияют два главных фактора:

- частота вращения v;

- и вязкость масла.

При этом важно учитывать, что от температуры зависит не только вязкость, но и испаряемость с поверхности пленки. Поэтому действительная толщина масляной пленки может быть определена только с учетом тепломассообмена и окажется меньше рассчитанной по формуле Орлова.

Физико-химические процессы в триаде трения материал-масло-материал

Любой узел (триада) трения, работающий в гидродинамическом режиме, испытывает сложный комплекс физико-химических процессов, протекающих как в масле, так и на поверхностях и даже в глубине материала.

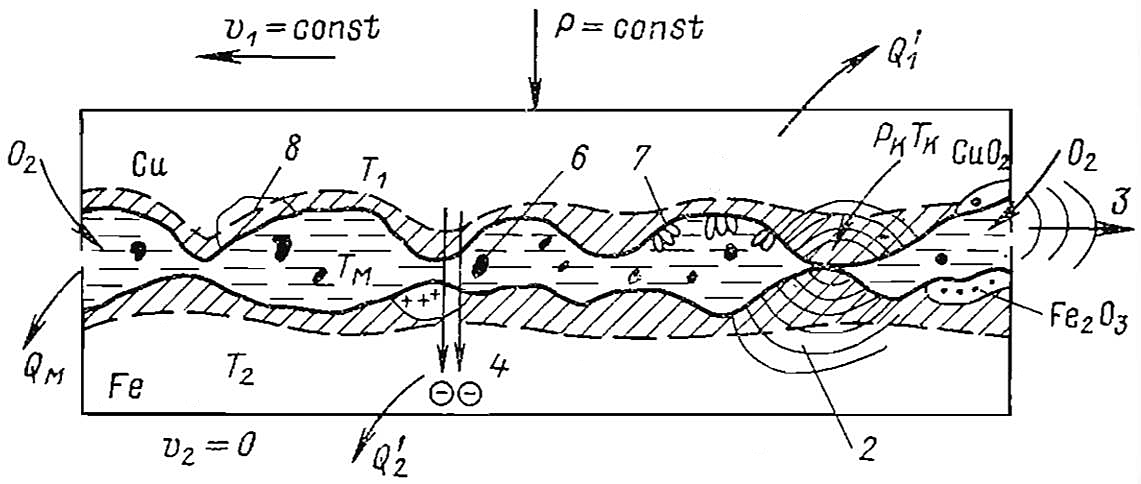

Если взять какую-то типовую триаду трения (например, медь по стали в среде дизельного масла Д-11), то в соответствии с рис. 25 можно следующим образом характеризовать условия работы узла трения (режимы работы):

- полужидкостное трение скольжения с участками граничного трения;

- триада трения Fe-Д-11-Cu;

- удельное давление p = const;

- скорость скольжения v = const

- поверхность шлифованная (h = 2-3 мкм, рельеф – рабочий);

- среда – масло Д-11 с продуктами окисления и частицами загрязнений размером 0,5-1 мкм и концентрацией 1,5 %; воды и воздуха в масле нет;

- имеется доступ кислорода к поверхностям;

- вибрации и электрических полей нет.

1 – зона прямого контакта поверхностей; 2 – упругие колебания в материале; 3 – звуковые колебания; 4 – термоэлектронная эмиссия; 5 – текстурованный слой; 6 – продукты изнашивания в масле; 7 – активные молекулы в масле (диполи); 8 – заряженные микрозоны материала; — потоки тепла; O2 – кислород воздуха

При работе данного угла трения могут иметь место следующие процессы:

- Образование и разрушение тонких поверхностных пленок под воздействием механических, тепловых и химических факторов.

- Выделение теплоты при трении и теплообмен в триаде трения.

- Электризация поверхностей – возникновение электрических (положительных и отрицательных) зарядов на микроучастках поверхностей.

- Абразивное (механическое) изнашивание, деформации и скалывание выступов в местах контактов на участках полусухого трения.

- Электронно-ионный обмен на поверхностях трения и адсорбционные процессы.

- Окисление материалов на поверхностях трения.

- Электрохимическая коррозия материалов и т. д.

С другой стороны, вследствие повышения температуры в узле трения при наличии кислорода и каталитического воздействия металлов среда (например, масло) также претерпевает сложные физико-химические изменения (старение). В масле, работающем на поверхностях трения (в триаде), развиваются следующие процессы:

- окисление углеводородов масла с образованием целой гаммы продуктов окисления;

- загрязнение масла продуктами изнашивания и окисле;

- отложение полярных тяжелых молекул (например, смол) на поверхностях трения;

- вольтолизация масла в местах контакта с изменением его вязкости и т. д.

Таким образом, трение и сопровождающее его изнашивание есть сложный комплекс физико-химических процессов, развивающихся в триаде трения при данных условиях работы.

Если взять зону подшипников или ЦПГ судовых ДВС, то процессы в этих узлах трения развиваются в среде современных моторных масел с присадками. Физико-химические взаимодействия в этой триаде трения подчиняются законам физико-химической механики – науки о процессах взаимодействия материалов и среды и взаимном изменении их свойств в условиях граничного и полужидкостного трения.

Рассмотрим основные положения физико-химической механики:

- Между атомами металлов на поверхности существуют нескомпенсированные силы взаимодействия, следствием чего является поверхностное натяжение.

- При наличии ПАВ имеет место физическая и химическая адсорбция.

- Жидкости с полярными группами (ПАВ) благодаря их маслянистости способны поддерживать минимальную толщину граничного масляного слоя, независимо от вязкости и от скорости движения.

- Имеет место внешний (и внутренний) адсорбционный эффект (эффект Ребиндера) при действии ПАВ, следствием чего является текстурование материала (снижение прочности и пластичности поверхностных слоев), образование защитных пленок под влиянием ПАВ, и, наконец, снижение трения и изнашивания.

- Защитные пленки непрерывно изменяются под действием законов внешнего трения.

- Защитные пленки состоят из полярных молекул среды, продуктов их распада и модифицированных продуктов поверхностных слоев основного металла (сульфиды, фосфаты, окислы).

Эти положения важны для правильного понимания процессов, протекающих при граничном трении, в частности для понимания механизма действия присадок к маслам. В настоящее время все моторные масла выпускаются только с присадками, большинство которых содержит ПАВ. Механизм образования и работы защитных пленок весьма сложен и состоит из двух главных стадий:

- стадии начального взаимодействия материалов;

- и среды и стадии встречных процессов – образования и разрушения защитных пленок.

В начальной стадии протекают сложные физико-химические и механические процессы, которые зависят от химического состава присадок, свойств и состояния поверхности, режима трения.

Компоненты присадок (ПАВ) имеют определенное химическое строение и являются диполями. Поэтому они имеют электронно-донорно-акцепторные свойства по отношению к данному металлу и взаимодействуют с положительно или отрицательно заряженными микрозонами металлов. Донорное взаимодействие – отдача электрона от присадки к металлу, причем электроны активных групп становятся частью электронного газа металла. Акцепторное взаимодействие – отдача электронов от металла к присадке и их переход на электронные оболочки молекул присадки (ПАВ).

Читайте также: Судовые топливные системы дизелей

Слабополярные вещества не создают на поверхности химических соединений (физическая адсорбция), сильнополярные же вещества такие соединения создают. На рис. 26 показана схема взаимодействия компонентов присадок с поверхностью металла.

а – активная группа присадки [SO3]⊖.

1 – донор; 2 – металл; 3 – электронное «облако» металла.

б – активная группа присадки [NH2]⊕.

1 – акцептор; 2 – металл

Наиболее устойчивые пленки создают присадки с донорно-акцепторными свойствами. Широко распространены присадки, содержащие серу и фосфор, которые входят в состав активных полярных групп. Защитные пленки образуются в течение нескольких минут взаимодействия среды и металлов и играют важную роль в работе узлов трения.

Во второй стадии идут два встречных процесса – образования и разрушения защитных пленок.

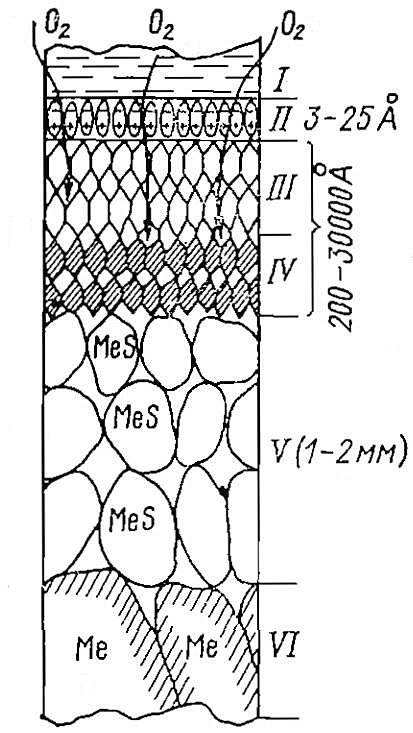

Рассмотрим механизм образования многослойной защитной пленки при работе узла трения, где в качестве среды применено масло ДП-11 с присадкой, содержащей серу (например, ЦИАТИМ-399). На рис. 27 показано строение граничных слоев металла и смазки (по В. С. Демченко).

I – масло с присадками (ПАВ); II – молекулярные слои активной группы присадки: III – кристаллы присадки; IV – кристаллы продуктов распада присадки; V – кристаллы сульфидов металла; VI – металл

Процесс образования пленок идет непрерывно, причем расходуются активные компоненты присадки на образование новых слоев вместо подвергшихся разрушению при трении.

Протекающий параллельно процесс разрушения пленок также является сложным комплексом физико-химических и механических явлений. На тонкую поверхностную пленку в процессе трения оказывают воздействие следующие группы факторов:

- режим (условия) трения – удельные давления, скорости, температуры;

- влияние среды (теплообмен);

- кислородная атака.

Последний фактор действует комплексно – как молекулярный кислород воздуха (внешнего и аэрированного в масле) и как кислород кислородсодержащих соединений масла.

На поверхности (и в объеме) идет термический распад присадок и сероорганических соединений масла. Механизм разрушения молекул серосодержащих присадок в пленке под воздействием молекулярного O2 может быть представлен так:

При повышенных температурах в зоне трения диффузия присадок и агрессивных продуктов через многослойную пленку идет по границам зерен и кристаллов. Кислород действует также на сульфиды закиси железа, превращая их в сульфаты, что является отрицательным явлением:

В зоне прямых контактов выступов и впадин происходит схватывание, смятие и разрушение поверхностной пленки. Разрушенные пленки окислов и продукты распада присадок уходят с маслом из зоны трения, образуя продукты изнашивания. На основе экспериментов были определены кинетические уравнения образования пленок в разных средах и на различных металлах при разных температурах. Например, для пленок на свинцовистой бронзе при работе на авиамасле МК-22 + 0,5 % осерненного масла при t = 170° справедливо уравнение:

где:

- G – скорость образования сернистых соединений в пленке, мг S/см2;

- τ – время процесса.

Устойчивость пленки, а следовательно, благоприятный режим трения зависит от соотношения скоростей образования и разрушения пленок на поверхностях трения. Этим сложным процессом можно управлять, изменяя факторы режима трения (p, v, T), свойства материалов и среды (масла с присадками). Оптимальный подбор этих факторов должен учитывать режим эксплуатации узла трения и машины в целом.

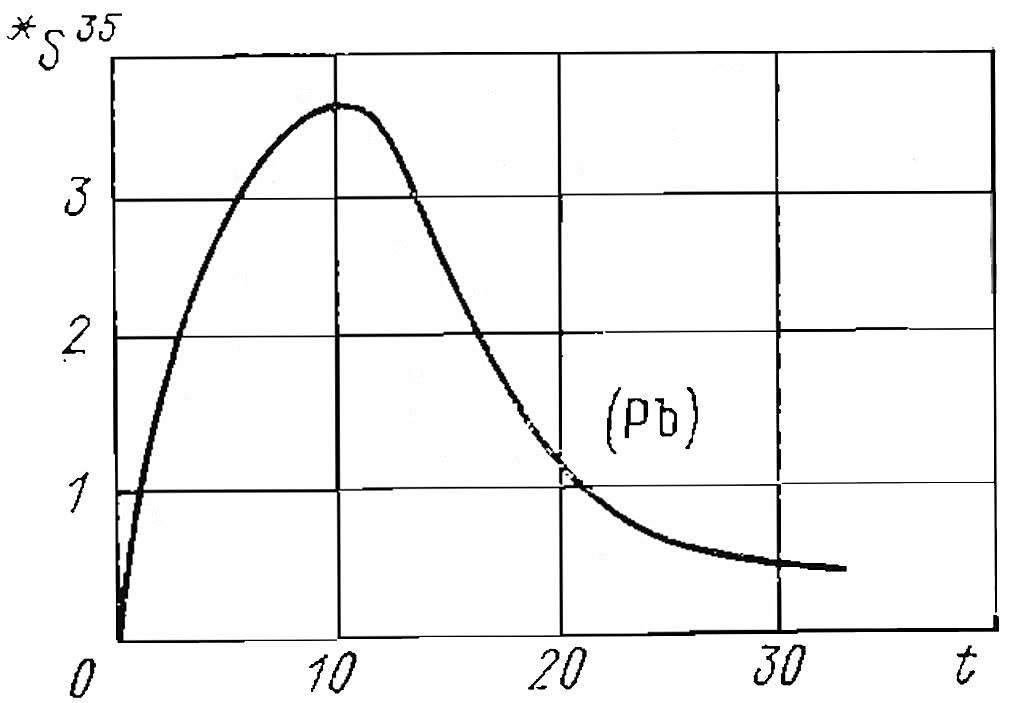

С помощью метода радиоактивных изотопов (меченых атомов) были проведены эксперименты по оценке кинетики (скорости) образования пленки сероорганическими соединениями в масле МТ-16 + 2,8 % дифенилсульфида на свинце. Скорость образования радиоактивной серы *S35 на свинце по времени представлена на рис. 28.

Присадки других типов, например фосфорсодержащие, образуют фосфидные пленки. Скорость образования фосфидных пленок G, мг P/см2, на свинцовистой бронзе при работе на масле МК-22 + 0,5 % трифенилфосфита и t – 170° С может быть описана уравнением:

Практическим примером использования сульфидных пленок может служить метод приработки узлов трения ДВС при обкатке на осерненном масле. При воздействии осерненного масла образуется целая гамма сульфидов.

Поверхности трения претерпевают механические и физико-химические изменения, что приводит к образованию сульфидного слоя на глубину 40-50 мкм. Это изменяет механические свойства поверхностных слоев, способствуя лучшей приработке деталей и уменьшению темпов изнашивания машины. Хорошо приработанные на осерненных маслах поршневые кольца также снижают изнашивание, что приводит к уменьшению расхода масла на угар в ДВС.