Описание применяемых методов ремонта в данном разделе не является изложением технологических инструкций, которые разрабатываются по назначению и согласовываются с органом надзора по его требованию. Инструкции могут быть типовыми, для широкого применения данного метода, и специальными для конкретного вида и типа оборудования. Изучение приведенного материала должно дать представление об особенностях и возможностях различных методов ремонта, их достоинствах и недостатках. Особое внимание уделено тем моментам, которые влияют на качество ремонтаОрганизация технического обслуживания и ремонта судов по непрерывной системе и способствуют повышению его эффективности. Это позволяет, с одной стороны, понимать важность соблюдения требований технологических инструкций и, с другой стороны, помочь будущим специалистам в более успешном и углубленном приобретении собственного опыта проведения ремонтных операций.

- Выбор и обоснование метода ремонта

- Ремонт методом замены поврежденных элементов

- Ремонт механической обработкой

- Ремонт слесарной обработкой

- Ремонт методом сварки и наплавки металлов

- Ремонт напылением металлов

- Ремонт гальванопластикой

- Холодная сшивка трещин (метод Metalock)

- Ремонт методом насадок, гильзования и накладок

- Ремонт с применением полимерных составов

- Правка деталей СТС и конструкций

- Способы упрочнения и повышения ресурса

- Контроль усилий затяга резьбовых элементов

- Общие правила сборки узлов и механизмов

Выбор и обоснование метода ремонта

В процессе эксплуатации детали судовых механизмов снижают свою работоспособность. Изнашиваются узлы и детали, нарушается характер посадок и сопряжений.

Цель ремонта — восстановление функциональных параметров детали, включая ресурс, путем устранения повреждений приобретенных в процессе технической эксплуатации.

Номенклатура деталей, подлежащих восстановлению, определяется на основе их дефектации с учетом уровня ремонтопригодности, а также их текущей стоимости.

Выбор методов восстановления деталей зависит от ряда факторов:

- вида и степени повреждения деталей;

- размера и сложности форм деталей, а также условий их работы в составе оборудования;

- конструктивно-технологических особенностей детали.

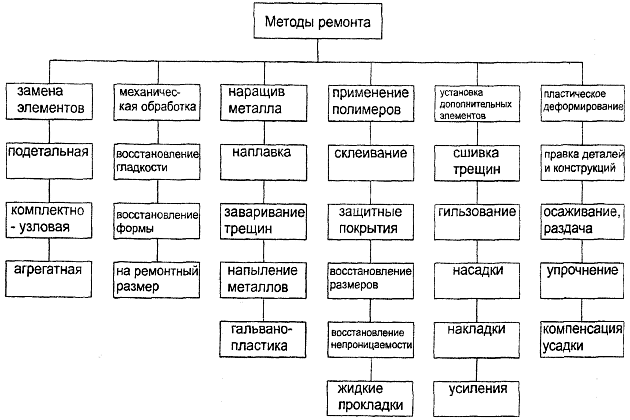

Рациональный выбор методов и режимов восстановительного процесса сводится к трем принципам: качественной, экономической и организационной целесообразности (рис. 1).

Принцип качественной целесообразности предусматривает восстановление эксплуатационных показателей (включая ресурс) за счет обеспечения точности геометрических параметров и качества поверхностного слоя в соответствии с ТУ, а также применение более совершенных методов восстановления.

Принцип экономической целесообразности, т. е. эффективность деталей, характеризуется коэффициентом экономической эффективности

где:

- Сн — себестоимость (цена) новой детали;

- Св — себестоимость (цена) восстановленной детали;

- tн — срок службы новой детали;

- tв – срок службы восстановленной детали;

- Кц..в — коэффициент экономической целесообразности восстановленной детали.

Коэффициент экономической эффективности восстановления может изменяться от нуля до значения, близкого к единице.

Если себестоимость восстановления детали составляет 50 % от себестоимости новой детали, но срок ее службы при этом уменьшен вдвое, то коэффициент экономической эффективности равен нулю. Поэтому применение более совершенных методов восстановления деталей может не только полностью восстановить ресурс, но и несколько превысить его исходное значение.

Экономическая эффективность восстановления возрастает при ремонте деталей с высоким уровнем затрат на изготовление (гребной вал, коленчатый вал, фундаментная рама и т. д.).

Чем выше цена детали, тем больше условной экономии от ее восстановления, т. е. разность между оптовой ценой и полной себестоимостью восстановления. Принято считать, что расходы на восстановление детали не должны превышать 40 % от цены новой детали, а ресурс должен составлять не менее 70 % от ресурса новой детали, при этом коэффициент экономической эффективности должен составлять не менее 30 %.

Принцип организационной целесообразности характеризует доступность метода в конкретных производственных условиях, наличие оборудования, материалов, отработанных технологических процессов восстановления и т. д.

Ремонт методом замены поврежденных элементов

Ремонт сводится к удалению поврежденных элементов и замене их новыми или заранее восстановленными запасными частями и элементами конструкций. Преимущества такого метода ремонта особенно ощутимы при устранении отказов оборудования и проведения операций ТО с ограниченным лимитом времени на их выполнение. Однако и при возможности выведения судна из эксплуатации такой метод довольно часто используется для элементов с предельным износом, восстановление которых нецелесообразно или не одобрено Регистром. Таким образом заменяют изношенные и поврежденные элементы конструкции корпуса, паровых котлов, трубопроводов. Приходится производить замену коленчатых валов и гребных винтов с трещинами, размеры и местоположение которых исключают использование операций по их устранению.

Применительно к судовому оборудованию используют следующие варианты данного метода.

Подетальная замена. Заменяется только деталь, наиболее уязвимая в данной конструкции. Таким образом поступают с подшипниками качения, вкладышами подшипников, поршневыми кольцами, уплотнительными манжетами и т. п. Замене подлежат и более износостойкие детали, достигшие предельного состояния или получившие повреждения в виде задиров, прогаров, трещин. Это относится к таким деталям как крышки и втулки цилиндровПодготовка дизелей к ремонту, поршни, рабочие колеса насосов и т. п.

Комплектно-узловая замена. Заменяется какой-либо узел механизма с обеспечением минимального времени на восстановление его работоспособности. Демонтированные дефектные узлы могут подлежать подетальной дефектации и ремонту за пределами простоя оборудования. Такой вариант применим к газовыпускным клапанам, топливным насосам и форсункам двигателей, арматуре паровых котлов и судовых систем, узлам автоматики. Большинство из указанных узлов ремонтируют непосредственно на судне.

Агрегатная замена. Подлежащий ремонту механизм заменяется целиком. Ремонт сводится к демонтажу поврежденного и к монтажу другого механизма из обменного фонда. Таким образом поступают в отношении насосов, компрессоров, палубных механизмов, вспомогательных дизелей, генераторов и т. п. Главное условие для агрегатного ремонта — наличие обменного фонда, который создается обычно судовладельцем и формируется из покупных и восстановленных объектов.

К недостаткам ремонта методом замены относятся необходимость заблаговременного омертвления денежных средств и, в ряде случаев, более высокая стоимость по сравнению с восстановлением изношенных и поврежденных элементов.

Учитывая необходимость использования ремонта методом замены на судах для устранения и предупреждения отказов, его реализация обеспечивается следующими мерами.

- Судовое оборудование должно быть ремонтопригодным: доступность и легкообъемность заменяемых элементов, минимальная трудоемкость.

- Оснащенность судна спецприспособлениями и инструментом для выполнения операций по разборке и сборке. Необходимые приспособления поставляются изготовителями вместе с оборудованием. Без таких приспособлений невозможно демонтировать, например, поршень, цилиндровую втулку, подшипники т. д.

- Оснащенность судна необходимой документацией по проведению операций по разборке и сборке основных узлов оборудования. Необходимые указания приводятся в инструкциях по эксплуатации, подробно описываются в рабочих картах по ТО вместе с нормами допустимых износов, схемами обмеров.

- Обеспеченность необходимыми запасными частями. Помимо того, что судовладельцем поставляются на суда запасные части и расходные материалы, необходимые для обеспечения планового ТО, Регистр требует наличия на борту судна фонда запасных частей, которые могут потребоваться для устранения отказов и обеспечения ходкости, управляемости и обитаемости судна. Этот фонд входит в состав обязательного снабжения судна и должен своевременно восстанавливаться. Ассортимент и количество запасных частей по каждому виду оборудования приведен в Правилах Регистра в разделе «Запасные части». С уровнем этих требований можно ознакомиться в приложении.

Ремонт механической обработкой

Сущность метода ремонта деталей механической обработкой состоит в том, что восстановление конструктивно-технологических параметров базовых поверхностей осуществляется путем их дополнительной обработки с устранением возникших повреждений.

Это самый распространенный метод восстановления деталей и узлов в связи с минимальными издержками. Поэтому его широко используют повсеместно: на флоте, в промышленности, на транспорте и т. д. При этом методе восстанавливают форму деталей и чистоту поверхностей, необходимые для создания оптимальных условий трения и смазки, обеспечивается необходимая плотность сопряжений и форма контактных поверхностей при минимальных трудозатратах.

Каждое ремонтное предприятие имеет солидный парк станочного оборудования и специализированные участки или цеха. Для реализации данного метода ремонта в эксплуатационных условиях суда также имеют станочное оборудование, верстаки, обрабатывающий инструмент. Рассмотрим основные операции ремонта данным методом.

Проточка (валов, штоков) или расточка (втулок, посадочных гнезд и т. п.).

При выполнении этих операций исправляют искажения в виде нарушения цилиндричности, местных выработок или устраняют грубые нарушения состояния поверхностей от абразивного износа, кавитации или вследствие задира. Существует два подхода к реализации ремонта.

Проточка (расточка) с переводом в ремонтный размер. Обработку производят на заранее назначенный стандартизированный размер. Стандартизация осуществляется на уровне отрасли, используется ремонтниками и изготовителями запасных частей. Каждая подлежащая ремонту деталь может иметь несколько ремонтных размеров (1-й, 2-ой и т. д.).

Можно привести следующие примеры ремонта переводом в ремонтный размер.

- шейки коленчатых валов — поставляются к ним вкладыши ремонтного размера;

- цилиндровые втулки — поставляются поршни и кольца большого диаметра;

- канавки в головках поршней — поставляются поршневые кольца увеличенной высоты;

- втулки гидроцилиндров – поставляются уплотнительные манжеты и поршни.

Минимальная проточка (расточка) в пределах, достаточных для устранения дефекта. В ремонтной документации часто используют специальный термин: проточить «как чисто».

В этом варианте объем снимаемого металла может быть значительно меньшим, чем в предыдущем, что позволяет оставлять запас на дальнейший износ или ремонт. Такой ремонт проводят тех элементов, для которых не выпускаются комплектующие детали ремонтного размера (ввиду малого спроса и высокой стоимости). Как правило, это касается крупногабаритных деталей с большим ресурсом, как например, гребные валы, отверстия в их фланцах, баллеры рулей, их штыри и т. п. Другая группа элементов, ремонтируемых таким методом, представляет собою валы насосов, изнашиваемые шейки которых не обеспечиваются подшипниками (бронзовыми втулками) ремонтного размера.

В рассмотренных примерах возможно, что для обеспечения заданных зазоров и натягов, комплектующие сопряженные детали приходится также ремонтировать, прибегая к наплавке, перезаливке, наращиванию и последующей обработке. Так после проточки валов перезаливают промежуточные и дейдвудные подшипники, вытачивают новые бронзовые втулки для подшипников насосов и т. п.

Проведением станочной обработки при ремонте важно не только восстановить форму и степень гладкости поверхностей, но и сохранить их координаты по отношению к другим поверхностям этой же детали. Так после обработки оси рамовых шеек КВ должны находиться на одной общей оси, оси мотылевых шеек должны быть параллельны этой общей оси, ось конуса тарелки клапана должна совмещаться с осью шпинделя и т. п. Несоблюдение этих и других установленных требований приведет к появлению биения шеек, несоосности валов, перекосов и т. д. Поэтому до начала обработки детали тщательно устанавливают на станках – базируют — с сохранением тех координат, которые использовались при изготовлении деталей.

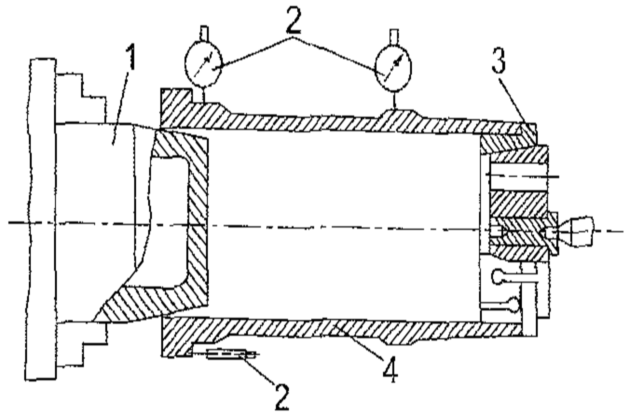

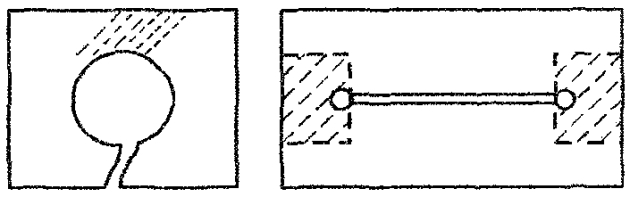

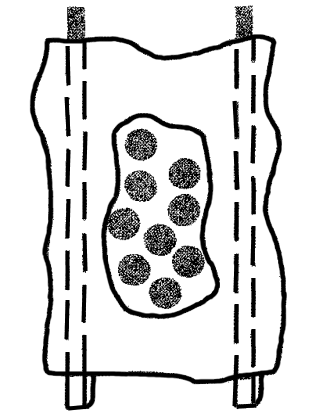

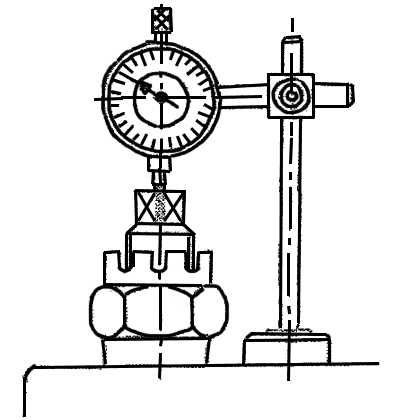

В качестве баз установки и контроля используют обычно обработанные с высокой точностью, но неизнашиваемые в процессе работы поверхности. Так у валов это могут быть шейки под насадку шестерни, полумуфты, маховика, их центровые заточки. У цилиндровой втулки это зеркало вне зоны контакта с поршневыми кольцами, наружные пояса уплотнения Обслуживание деталей судового двигателя внутреннего сгораниязарубашечного пространства (рис. 2). Для клапана газообмена базой является неизнашиваемая часть шпинделя. Контроль правильности установки осуществляют с помощью линейного индикатора часового типа проверкой по базам «на биение» (рис. 3).

При станочной обработке получение качественной поверхности и точности размеров в ряде случаев возможно только с применением смазочноохлаждающих жидкостей (СОЖ), обеспечивающих смазку и приемлемый уровень температуры. Вид СОЖ выбирают в зависимости от сорта материала детали. При обработке стали — водомасляная эмульсия, алюминия — керосин, красной меди – скипидар. Чугунные и бронзовые детали можно обрабатывать и без использования СОЖ.

Шлифование. Оно может применяться как после проточки для повышения класса чистоты поверхности, так и вполне самостоятельно для исправления формы, устранения местных дефектов.

Шлифование может быть по всей поверхности — тогда оно выполняется на станках, либо локальным, для выведения местного дефекта — тогда оно производится вручную.

В случае обработки поверхностей шеек КВ со следами задиров приходится учитывать тот факт, что вследствие действия высоких температур в этих зонах могут быть локальные изменения структуры, способные играть роль концентраторов напряжений. Такие поверхности обрабатывают, например, до полного удаления закалочных структур, что проверяется замерами микротвердости, которые по длине обрабатываемой шейки должны давать одинаковые показатели.

Станочному (машинному) шлифованию подвергают шейки валов, штоки поршней, шпиндели клапановРемонт деталей валопроводов судна, уплотняющие элементы клапанов и форсунок, лопасти гребных винтов и т. п.

К особым видам станочного шлифования следует отнести:

Супершлифование. Сверхчистовая, завершающая (финишная), обработка до шероховатости в пределах 0,04 мкм. Абразивный инструмент не только скользит по поверхности, но еще и совершает поперечные вибрационные колебания, образуя сложную систему пересекающихся линий. Обработку производят на специальных станках, устанавливаемых на изолированных участках с фильтрацией подаваемого вентиляцией воздуха, т. к. попадание пыли не позволяет достичь нужного класса чистоты. Такому виду обработки подвергают шейки крейцкопфа, работающие с подшипниками без гидродинамического режима смазки из-за малых скоростей и качательного характера движения.

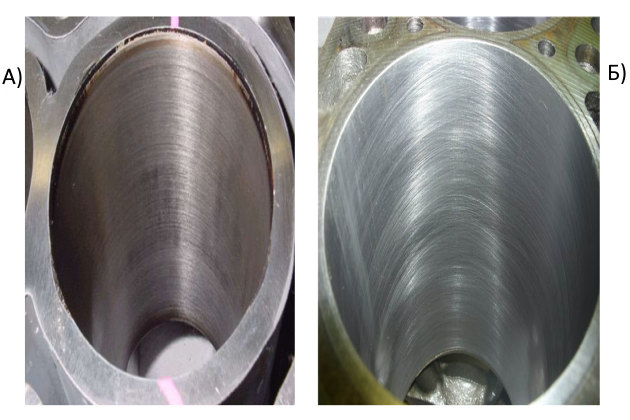

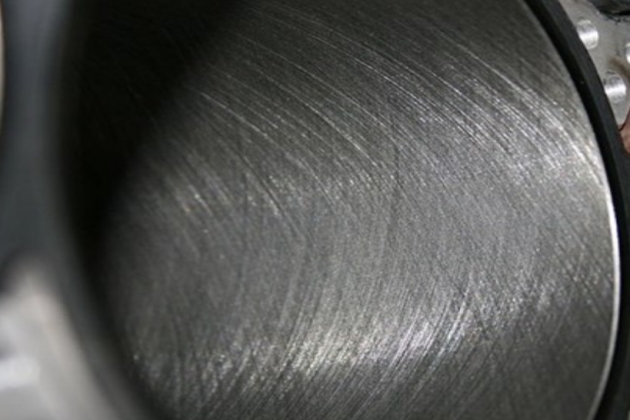

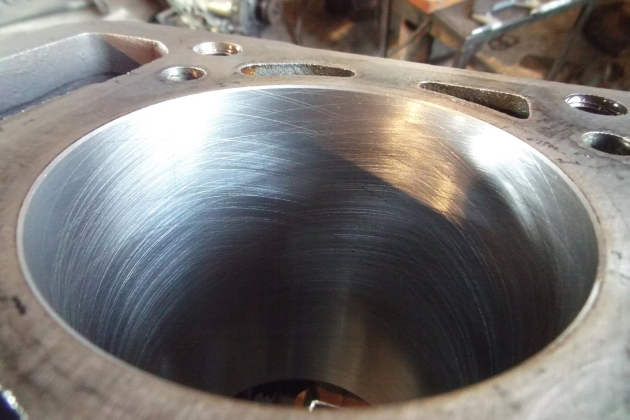

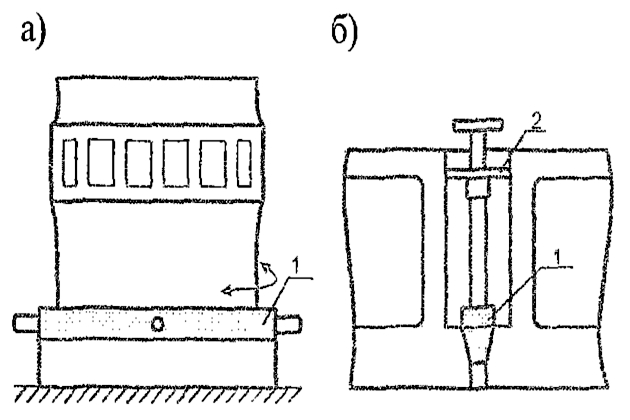

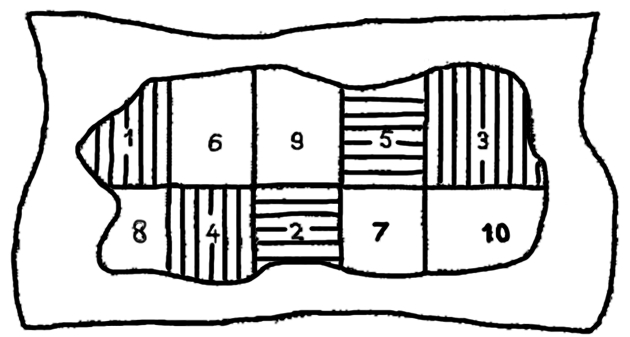

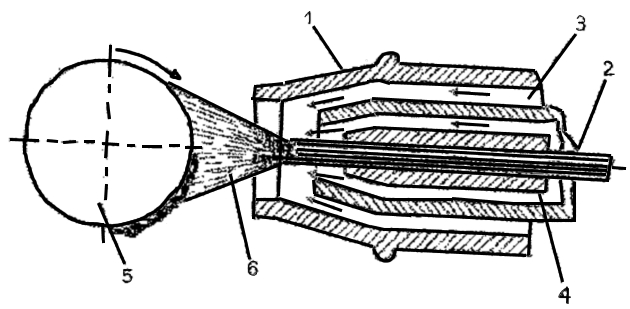

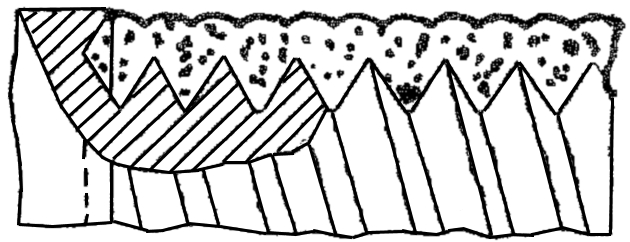

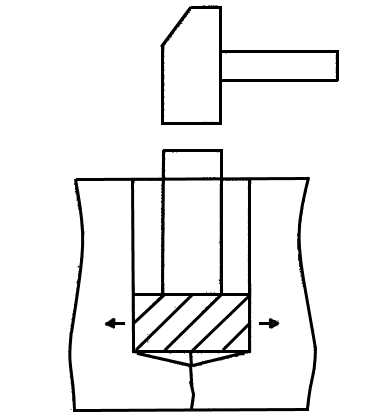

Хонингование. Обработка поверхностей с целью повышения их шероховатости. Производится она на поверхностях цилиндровых втулок СОД, работавших в паре с поршневыми кольцами повышенной твердости, например, хромированными. От контакта с такими кольцами поверхности втулок сильно выглаживаются, на них плохо удерживается смазка и это может грозить задирами. Используя абразивный брусок (hona) и специальное приспособление цилиндровые втулки обрабатывают после выемки поршня (рис. 5). В результате вращения и обратно-поступательного движения брусков на поверхностях появляются пересекающиеся риски с характерным рисунком (рис. 6). Повышенная шероховатость способствует удержанию смазки, улучшает условия приработки, препятствует задирам.

1 – втулка, 2 — головка; 3 — брусок

Хонинговальные головки могут использоваться в подпружинном и в жестком вариантах. В первом случае они сохраняют неизменной форму и изменяют только рельеф поверхности, во втором случае восстанавливается ее форма с устранением овальности, конусности, уступов.

Режимы обработки зеркала втулки также варьируются. На первом этапе производят грубую обработку с образованием борозд для удержания масла, а на втором этапе чистовая обработка для сглаживания острых кромок. Изменение состояния поверхности цилиндровой втулки после хонингования показано на (рис. 7).

Как показывает опыт эксплуатации, регулярное хонингование цилиндровых втулок дает снижение расхода масла до нормы, повышается ресурс поршневых колец и цилиндровых втулок.

Эффективность использования переносных станков для обработки поверхностей создало особое направление в ремонте оборудования — ремонт на месте — «in situ». Это позволяет без существенных разборок выполнять такие операции, которые ранее производились только с демонтажем с места на стационарных станках. Ассортимент такого оборудования расширяется и совершенствуются сами технологии. С обеспечением высокого качества стали доступными на борту судна операции по ремонту водопроводовРемонт судовых систем, КВ, цилиндровых втулок и блоков, клапанов газообмена, топливной аппаратуры. Одним из лидеров этого направления является шведская фирма Chris-Marine.

В зависимости от степени изменения размеров после шлифования комплектующая контрдеталь может и не требовать замены, если величины зазоров, натягов остаются в заданных пределах.

Станки судовой мастерской используют также для изготовления ряда деталей взамен поврежденных (втулки, пальцы, ролики, крепеж, шайбы). С этой целою предусматривается запас труб, проката соответствующего типоразмера, отливок из серого чугуна, цветных металлов.

Ремонт слесарной обработкой

Местное повреждение поверхностей в виде грубых рисок, натиров, образования уступов поверхностей и бород возможно устранять непосредственно на механизме, без демонтажа деталей проведением слесарной (ручной) обработки и использованием соответствующего инструмента. Основными слесарными операциями являются:

Ручное шлифование с помощью абразивных брусков и наждачного полотна (шкурки) соответствующей зернистости. Так для устранения возникавших на зеркале втулки натиров, рисок прибегают к ручной обработке дефектных зон абразивными брусками, совершая движения поперек направления движения поршня (рис. 8). Образующиеся поперечные риски удерживают смазку, препятствуют прорыву газов. Вместо брусков можно использовать абразивное полотно, натянутое на деревянный брусок – оправку. Для этих же целей при обработке валов в качестве оправки можно использовать дефектные вкладыши, совершая возвратные движения по окружности.

Во всех наставлениях по обработке шеек валов указывается на недопустимость давления на шкурку непосредственно рукой, что может создать борозды из-за неравномерного давления.

Бруски и полотно обязательно смазывают минеральными маслами, что позволяет удерживать на поверхности инструмента мелкие осколки абразивных частиц, за счет чего смягчается абразивное воздействие и повышается гладкость поверхности по мере выведения дефекта.

Нельзя обрабатывать абразивными материалами поверхности мягких антифрикционных материалов (вкладышей с баббитом). Абразивные частицы внедряются в мягкий металл и будут царапать шейки валов и вызовут их износ и перегрев подшипника.

Применяемые в процессе шлифования абразивные материалы различаются по твердости и размерам входящих в их состав абразивных частиц. Для правильного выбора подходящего для обработки материала необходимо ориентироваться в их маркировке. В отечественной и зарубежной практике изготовления абразивов используют следующие материалы, расположенные в порядке возрастания их твердости: электрокорунд — Э(А), карбид кремния – К(С), эльбор – Л(В), алмаз – A(D). В скобках приведены их зарубежные обозначения. Безусловно осуществляется разный подход к выбору материала для обработки сплавов на основе алюминия и меди, термически необработанной стали, или для высоколегированной и закаленной стали.

Размеры абразивных частиц влияют на скорость обработки и степень гладкости поверхности. Их принято обозначать условным числом, соответствующим количеству отверстий сита размером 25×25 мм, через которое просеивают порошки. Эти числа варьируются от 8 до 1 200. Для грубой, предварительной обработки ориентируются на крупные зерна индексом 8-36, для промежуточной обработки 46-80, для тонкого, чистового шлифования от 100 до 500. Если в обозначении зернистости имеется индекс «М», это означает, что она приведена в мкм. Так М80 или М5 означают размеры 80 мкм или 5 мкм соответственно. Водостойкие сорта абразивных шкурок отечественные производители отмечают буквой В в начале марки.

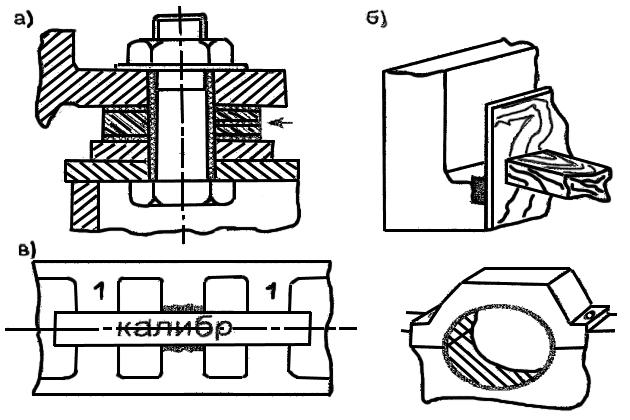

Шабрение. Вид слесарной обработки, производимой с целью создания развитой площади контакта путем снятия металла с выступающих по рельефу участков. Выявление выступавших зон производят с помощью специальной краски (Берлинская Лазурь), наносимой на поверхность другой детали, которая принята за эталон. При обработке внутренней поверхности ступицы гребного винта эталоном является конус гребного вала, при обработке плоскости разъема корпуса паровой турбины эталоном нижней части являются проверочные инструменты, а для верхней части корпуса обработанная нижняя часть.

Эталоном для запорных поясков в корпусе клинкета является предварительно обработанная клинкетная задвижка. При шабрении вкладышей подшипников, залитых баббитом, в качестве эталона более подходит не рабочая шейка вала, а специальный калибр, диаметр которого больше на величину масляного зазора, что обеспечивает цилиндрическую форму вкладыша и клиновой зазор в узле..

Для 4-го механика потребность в шабрении может возникнуть для обработки кромок горловин лазов парового котла, разъемов корпусов насосов.

Снятие выступов твердых металлов (чугуны, стали, бронзы) производят шабером, либо абразивными кругами малого диаметра, заменяя шабрение местным шлифованием и значительно повышая скорость обработки.

Обработка баббита абразивными инструментами недопустима и металл снимается только шабером.

При проверке «на краску», окрашенными оказываются выступающие участки, шабрением (скоблением) которых инструментом с особой формой режущих кромок и добиваются выравнивания поверхности. По мере шабрения количество и размер окрашенных пятен повышаются, пока они не будут доведены до установленных требований. Контроль качества осуществляется либо по общей окрашенной площади, выраженной в % от номинала, либо наложением стандартной рамки 25 × 25 мм с проверкой количества пятен краски в ее просвете.

Притирка поверхностей. Операция производится для обеспечения сплошной зоны контакта на уплотнительных поверхностях. Ее применяют для обработки клапанов газообмена ДВСПодготовка дизелей к ремонту, арматуры судовых систем, паровых котлов, запорных органов топливной аппаратуры и т. п. Для обработки пользуются специальными пастами, в состав которых помимо абразивных порошков обязательно вводится мягкий окислитель (олеиновая кислота), повышающий скорость обработки и обеспечивающий высокую степень гладкости обрабатываемых запирающих поверхностей.

Наличие окислителя позволяет убирать выступы не за счет снятия металла, а удалением с них менее прочных окисных пленок, которые тут же восстанавливаются. При этом в несколько раз снижается сопротивление обработке, уменьшается глубина царапания, повышается гладкость поверхности. Понятно, что в процессе обработки не следует прилагать больших сдавливаний (царапание усиливается) и чаще сменять пасту для обновления окислителя. Использовать старую, засохшую пасту противопоказано.

Для притирки стальных, чугунных и бронзовых деталей часто используют три сорта притирочной пасты ГОИ (Государственного оптического института), отличающиеся цветом и достижимым качеством поверхности.

Для притирки закаленных и легированных сталей используются алмазные пасты AM и ACM с числовым обозначением размеров фракций абразивного порошка в них. Так паста АМ10/7 имеет максимальный размер фракций 20, а минимальный 7 мкм.

(Более подробно о сортах и составах паст см. приложение и справочную литературу). Имеется несколько приемов притирки.

Совместная притирка — обе детали, образующие пару, обрабатываются одновременно, совместно. Таким образом обрабатывают иглу форсунки совместно с распылителем, клапана поршневых насосов с их гнездами, клапана газообмена ДВС их гнезда и т. д. Недостатком этого способа является прогрессирующее при повторениях искажение геометрических форм (конусов) поверхностей, приводящее к снижению качества уплотнения и уменьшению ресурса пары.

Раздельная притирка. Каждая из деталей, образующих пару, обрабатывается отдельно. Плоские детали могут обрабатываться на доводочных плитах, конусные с помощью специального инструмента – притира. Это позволяет не только восстанавливать чистоту запирающих поверхностей, но и восстанавливать правильную геометрическую форму, увеличивая тем самым наработку до отказа. При выборе материала для доводочной плиты или притира необходимо понимать, что твердость этих элементов должна уступать твердости обрабатываемой детали. В этом случае часть абразивных осколков будет внедряться в притир, защитят его от износа и ускорят обработку — царапание – рабочей детали. Если притир будет тверже, то абразивы внедрятся в саму деталь, замедлят ее обработку и ускорят износ притира. (Это проверено практикой). Поэтому в качестве притиров используют плоские иллюминаторные стекла, чугунные или бронзовые притиры.

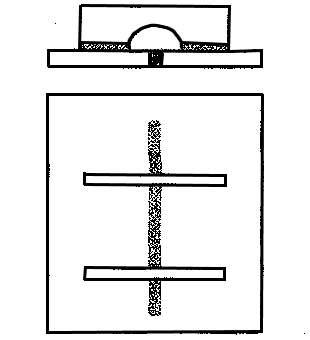

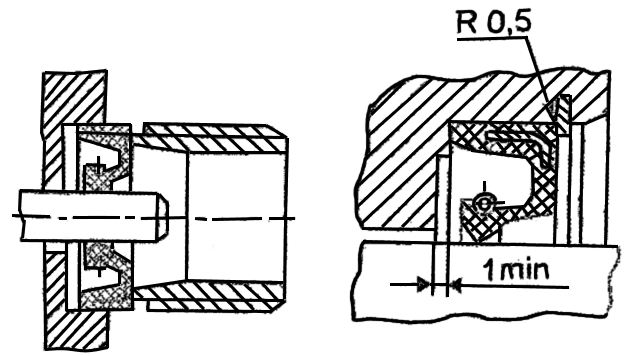

Таким образом обрабатывают раздельно иглу и распылитель форсунки, опорный бурт цилиндровой втулки (рис. 9, а) и опорную плоскость блока, тарелку и гнездо в корпусе клапана судовой системы, контактную зону в цилиндровой крышке под форсунку (рис. 9, б). В последнем случае во избежание перекосов на шток устанавливают центрующий диск.

Детали форсунок и топливных насосов раздельно обрабатывают на специализированных участках баз ремонта.

Замена притирки тонким шлифованием. Наиболее прогрессивный метод обработки деталей узлов уплотнения. Достигается высокая производительность, точность формы и обеспечивается наиболее длительный ресурс, но требует специального оборудования. На судах для обработки выхлопных клапанов и их седел широкое применение получили переносные станки фирмы «Крисс-Марин».

Ручное опиливание. С помощью плоских и круглых напильников обрабатывают кромки деталей, на которых появляются заусеницы, начальные трещины, убираются острые кромки газовыпускных окон цилиндровых втулок, восстанавливая профиль и убирая зоны, способные давать сколы чугуна, вызывать поломку поршневых колец.

В практике судоремонта известны случаи калибрования мотылевых шеек ДВС путем опиливания без демонтажа коленчатого вала, описанные в специальной литературе.

Ремонт методом сварки и наплавки металлов

Это один из самых эффективных и распространенных методом ремонта, позволяющий восстановить прочность и размеры деталей и конструкций. Он широко используется для ремонта корпусов судов, судовых устройств, трубопроводов систем, паровых котлов и т. д.

Судоремонтны предприятия оснащены большим ассортиментом сварочного оборудования. Имеется оно и на судах для производства работ в специально оборудованном помещении.

Однако следует иметь ввиду, что для достижения качества ремонта следует знать о возможных отрицательных последствиях сварки и наплавки и способах их предупреждения.

Возможные отрицательные последствия, присущие сварке и наплавке.

Они проистекают из специфики самого процесса сварки металлов, сопровождаемого нагревом до температур плавления металла, довольно быстрым охлаждением и неизбежной усадкой (уменьшением объема) наплавленного металла. Рассмотрим основные из них, существенно влияющие на качество ремонта.

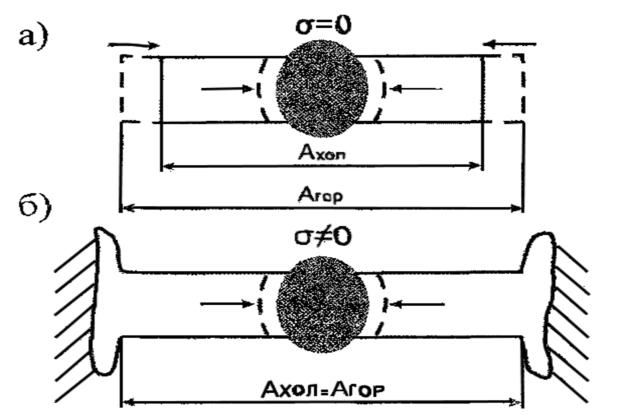

Возникновение остаточных напряжений. Остывающий и уменьшающийся в объеме наплавленный металл «тянет» прилегающие участки конструкции на себя. Если нет препятствий к сближению кромок, соединяемых сварным швом, как например, при соединении двух прутков или полос, свободно лежащих на столе, то напряжения и не возникают, а просто произойдет их взаимное сближение и исходный размер А уменьшится (рис. 10, а). Другое дело, если соединяемые части находятся в жесткой конструкции, оказывающей сопротивление сближению (рис. 10, б). В этом случае размер А остается неизменным, а усадка металла сварного шва неизбежно вызовет напряжения растяжения, стремящиеся разорвать соединяемые части или сам сварной шов. Усадочные напряжения, например, наплавленного на втулку металла проявляют себя изменением ее внутреннего диаметра. В практике судоремонта этот эффект иногда используют для восстановления плотности посадки крупногабаритных втулок на валах.

В зависимости от свойств материалов и жесткости конструкции могут возникать напряжения, сопоставимые с пределом порочности и тогда уже при остывании сварного шва или наплавленного металла возникнут трещины. Встречаются ситуации, когда остаточные напряжения в сочетании с рабочими вызывают разрушение. Поэтому при подготовке и выполнении сварочных работ должны предприниматься меры по обеспечению минимального уровня напряжений.

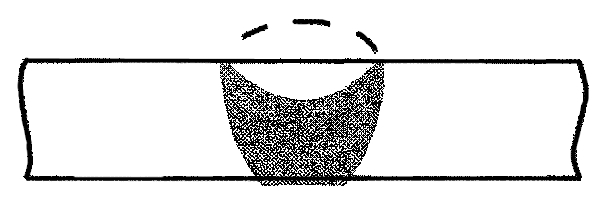

Возникновение деформаций (коробления). В соответствии с законом Гука, напряжениям в пределах пропорциональности обязательно соответствуют упругие деформации, что сопровождается изменением размеров и формы: нарушением цилиндричности, соосности, плоскостности и т. п. Примеры проявления деформаций после сварки и наплавки представлены на рис. 11. Для ликвидации последствий коробления приходится проводить правку, увеличивать припуск на механическую обработку, наплавлять смежные неповрежденные участки, поскольку может потребоваться их дополнительная обработка для исправления нарушения формы. По указанным причинам сварку в ряде случаев предпочитают заменить холодными методами ремонта.

а – увод полки; б – подъем кромок («лодочка»); в – искажение плоскости

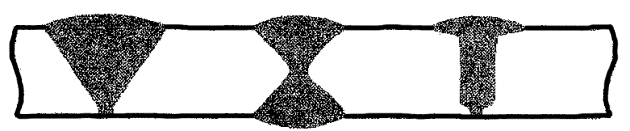

Образование закалочных структур (зон термического влияния — ЗТВ). Присадочный металл и кромки швов разогреваются до температур плавления металлов. Одновременно происходит резкое снижение температур из-за интенсивного теплоотвода в окружающую среду и в прилегающие холодные зоны. Поэтому для металлов, склонных к закалке, в прилегающих к сварному шву участках образуются закалочные структуры ЗТВ. Их появление вызывает ряд негативных последствий. Закалочные структуры обладают сниженной пластичностью и хрупкостью, поэтому уже при охлаждении или при работе объекта в них могут возникать трещины. Наличие ЗТВ порождает разнородность структуры и провоцирует электрохимическую коррозии. Не случайно в этих зонах краска отслаивается, сварные швы корпусов судов часто коррозируют сильнее, чем прилегающие зоны (рис. 12).

Потеря материалами антикоррозионных свойств. Нержавеющие стали, бронзы, латуни могут утратить свои антикоррозионные свойства после проведения сварки и наплавки во время ремонта. Очаги коррозии могут возникнуть на лопастях гребных винтов, в защитных облицовках валов, в рабочих колесах насосов, в элементах теплообменных аппаратов, арматуре и т. п. Причиной этого является образующаяся неоднородность химического состава. Чему способствует неправильный выбор присадочного материала, неравномерность выгорания составляющих компонентов сплавов (особенно легко выгорают цинк, алюминий, кремний).

Предлагается к прочтению: Проверка и регулировка лубрикаторов цилиндровой смазки

Высокая пожароопасность. В практике выполнения сварочных работ известно много случаев пожаров. Не случайно так много внимания этому уделено в правилах техники безопасности выполнения ремонтных работ на судах.

Методы повышения качества сварки и наплавки. Борьба с остаточными напряжениями. С этой целью разработан и используется большой арсенал средств. Вот некоторые из них.

Стремление к минимальному объему наплавляемого металла. При одинаковой толщине свариваемой конструкции этот принцип можно реализовать — выбором формы разделки кромок сварного шва при одинаковом доступе к его корню (рис. 13).

Проведением релаксации напряжений. Сохранность напряжений обусловлена наличием упругой деформации. Если деформацию из упругого вида перевести в пластический, то на ее сохранение уже не потребуется усилий и напряжений. Например: если мы растянули или сжали пружину и хотим сохранить ее новую длину, то должны будем все время поддерживать уровень приложенных усилий. Если материал низкого качества или велики усилия, то может произойти подсадка пружины, потеря ее упругих свойств и на поддержание ее новой длины уже никаких усилий не требуется — мы их снимаем, а форма не восстанавливается.

Релаксацией напряжений называется самопроизвольное их снятие благодаря переходу упругих деформаций в пластические при неизменности их общей величины.

При ремонте элементов из пластичных материалов релаксация напряжений протекает самопроизвольно и завершается в течение коротких промежутков времени. Так происходит с корпусными конструкциями судов. При сварке сталей с повышенным содержанием углерода, серых чугунов, хрупких сплавов, приходится использовать специальные меры по обеспечению релаксации: применение высокопластичных присадочных материалов (для чугунов никель и медь), производство нагрева зоны сварки и замедленное ее охлаждение. Однако надо иметь ввиду, что полностью снять остаточные напряжения можно только проведением низкотемпературного отжига, что в условиях СРЗ не всегда удается использовать. Поэтому вместо отжига иногда прибегают к наложению с высокой силой тока лишнего, «отжигающего» валика, который впоследствии можно удалить.

Компенсацией усадки металла. Как известно, в сварном шве и прилегающих зонах возникают при остывании растягивающие напряжения, не исчезающие, если нет релаксации. Если же создать условия, при которых одновременно с остыванием зоны наплавки и усадки будет происходить и сжатие этой зоны, то напряжения взаимноуничтожаются. С этой целью используют следующие меры. До начала заварки трещины в стальной конструкции можно забить клин, раздвинуть ее края и в прилегающих зонах создать упругие сжимающие напряжения (рис. 14). Заварку начинают от концов трещины к ее середине постепенно выбивая клин, вызывая за счет этого сжатие зоны сварки и компенсацию усадки.

Другой прием, особенно подходящий для хрупких металлов, заключается в предварительном нагреве таких зон, которые будут способствовать расхождению кромок трещины до сварки (рис. 15).

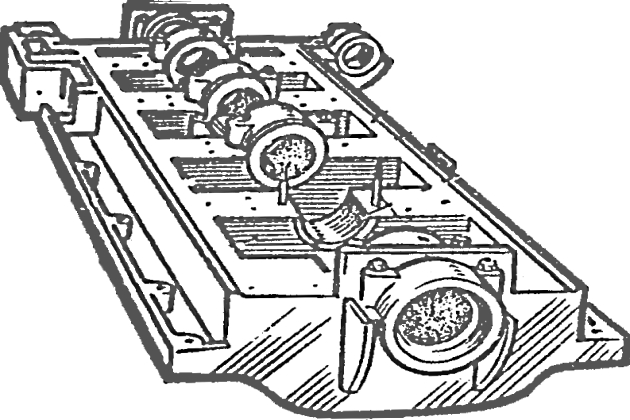

При многослойной наплавке бронзовых облицовок производят проколачивание пневмочеканом каждого слоя, приводящее к осаживанию и раздаче металла, компенсирующей усадку (рис. 16). Неизбежно возникающий наклеп металла будет устраняться при наплавке следующего слоя. Используются и другие приемы компенсации.

Рациональная последовательность процесса сварки. При заварке длинных трещин и наплавке металла на больших площадях стараются не допустить суммирования процесса усадки и нарастания напряжений от этого. Рассмотрим примеры.

Если производить заварку трещины, находящейся в жестком контуре (корпус судна, фундамент и фундаментная рама с присущими им ребрами жесткости) от одного конца до другого «напроход», то по мере формирования и остывания шва он будет играть роль жесткой распорки, препятствующей сближению кромок трещины. Возникающие напряжения в сварном шве будут тем выше, чем ближе шов к концу трещины. Если провести заварку трещины в том же направлении, но обратноступенчатым способом (рис. 17), то результирующие напряжения окажутся в несколько раз меньшими. Заварку обратноступенчатым швом трещин корпусных конструкций длиной более 300 м PC считает обязательной.

При наплавке изношенных участков коллекторов котла их разбивают на несколько зон (рис. 18). Наплавку проводят в зоне 1, затем 2 и т. д., избегая последовательной наплавки смежных участков. Наплавку в смежных зонах проводят взаимноперпендикулярными валиками. Таким образом, избегают суммирования напряжений. Если наплавка производится в несколько слоев, то новые валики накладывают поперек нижележащих.

Предупреждение нежелательных деформаций. На масштабы деформации и коробленийОпределение деформаций, наблюдение и экспериментальные исследования прочности доков влияет наличие степеней свободы соединяемых частей, когда они без всякого сопротивления способны значительно отклоняться от исходного состояния (см. рис. 9). Потому главным и непременным условием предупреждения является жесткое крепление и фиксация взаимного положения соединяемых элементов. Этого добиваются винтовыми прижимами, наложением электроприхваток по периметру намечаемого сварного шва.

Второе важное условие заключается в том, что прижимы можно убирать лишь после того, как произойдет релаксация напряжений. Иначе деформации все равно не избежать.

Следует указать еще 2 простых приема, используемых при сварке и наплавке. Это наложение уравновешивающих симметричных Х-образных швов и кольцевая наплавка валов. Во время приварки полки таврового соединения ее сначала закрепляют. В дальнейшем сварку ведут в шахматном (уравновешивающем) порядке.

Предупреждение образования ЗТВ. Как уже указывалось, образование ЗТВ происходит у материалов, склонных к образованию закалочных структур.

Применительно к сталям эта склонность проявляется при величине углеродистого эквивалента Сэ > 0,30 %, величина которого определяется из выражения:

где:

- C — % содержание углерода;

- Cr, Ni, Мп — содержание других элементов в стали;

- a, b, c, d — соответствующие им коэффициенты.

Необходимость учета легирующих добавок обусловлена тем, что все они повышают склонность стали к закалке.

Если величина Сэ ≤ 0,30 % ЗТВ не образуются и обычно никаких особых мер предпринимать нет необходимости. (По требованию Регистра в ряде случаев соответствующие меры предупреждения охрупчивания металла принимают при меньшем содержании Cэ).

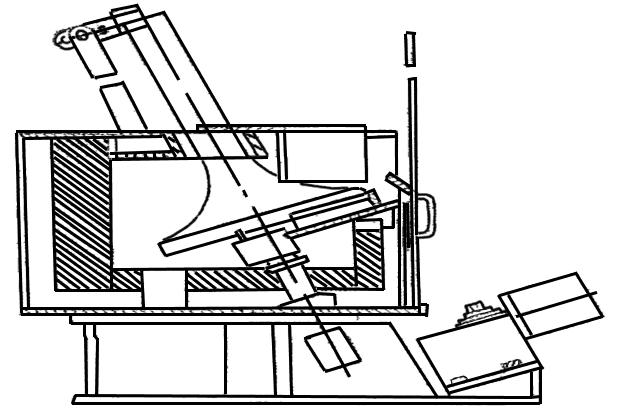

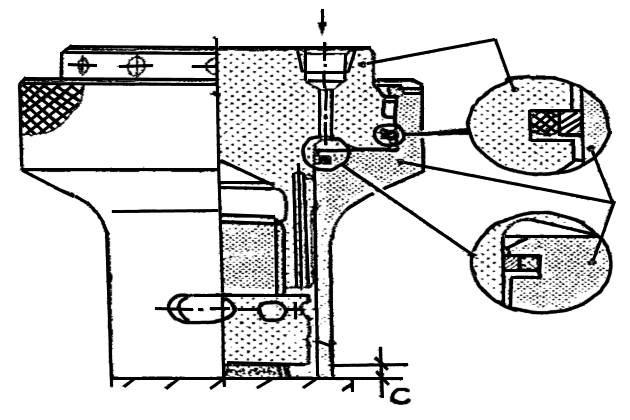

При Сэ > 0,30 % требуется предварительный и сопутствующий нагрев зоны сварки до температур 150-400 °С. Уровень нагрева зависит от величины Cэ, (Подробнее о величинах коэффициентов и уровне температур см.справочники по сварке). Нагрев деталей позволяет снизить температурный перепад в зоне сварки и замедлить охлаждение, что и обуславливает исключение образования закалочных структур. В некоторых случаях, как при наплавке сплава «стеллит» подогрев клапана производят до 700 °С с замедленным охлаждением (рис. 19).

Иначе неизбежно растрескивание наплавленных хрупких слоев из-за растягивающих напряжений при усадке горячих слоев на холодной тарелке. Особо следует остановиться на методах сварки чугуна. Вместо горячей сварки требующей особых условий, часто предпочитают проводить холодную, сварной шов при которой формируется пластичными материалами на основе никеля или меди (малоуглеродистая пластичная сталь не годится, т. к. произойдет мгновенное науглероживание из структуры чугуна).

Сварку трещин производят очень короткими стежками, длиною 10-15 мм с перерывами для остывания. Температура в зоне сварки не должна подниматься выше 60 о скоростью до 0,5 мм/ч. Это необходимо для того, чтобы избежать отбела серого чугуна в околошовной зоне (и избежать ЗТВ).

Аналогичным образом поступают при производстве сварки и наплавки нержавеющих сталей аустенитного класса (например, в элементах СЯЭУ. Замедленное охлаждение сильно разогретых зон влечет выделение феррита и возникновение двухфазной структуры, провоцирующей электрохимическую коррозию, что недопустимо.

Предупреждение потери антикоррозионных свойств. Для предупреждения возникновения разнородного химического состава и структуры принимают следующие меры.

- Химический состав присадочного материала должен соответствовать марке основы.

- Сварка проводится в среде инертных газов, чтобы препятствовать выгоранию компонентов.

- После проведения сварки проводится диффузионный отжиг для выравнивания химсостава.

Качеству сварочных работ Регистр уделяет повышенное внимание. Предметами согласования с ним могут быть:

- качество (марки) сварочных материалов;

- технологическая последовательность;

- особые условия выполнения (подогрев и термообработка);

- квалификация исполнителя (допуск);

- способы контроля качества.

Все указанные моменты находят отражение в технологических инструкциях, требующих согласования и одобрения Регистром.

Некоторые рекомендации по выбору электродов для самостоятельного выполнения сварки на судах приведены в приложении.

Контроль качества сварочных работ осуществляется следующими способами:

- Визуально и измерениями, обращая внимание на отсутствие таких дефектов как непровар, подрез, наплывы, набрызгивание, наличие шлака. Измерениями проверяют усиление шва, его катет.

- Проверкой непроницаемости.

- Ультразвуковая или рентгеновская дефектация.

- Гидравлическими испытаниями.

При рассмотрении вопросов заварки трещин Регистр требует вместе с ремонтом устранить и причину ее образования. Трещины в местах деформаций, усталостные и в «жестких точках» помимо заварки должны иметь еще и подкрепления, избегая пересечения сварных швов (рис. 20).

Чтобы снизить концентрацию напряжении сварной шов рекомендуется зашлифовать. Установка дублирующих листов на сварке не рекомендуется.

Из рассмотренного видно, что обеспечение качественных результатов связано с выполнением целого ряда условий и не всегда достижимо при ремонте. В связи с этим довольно часто используются иные технологии, лишенные указанных выше недостатков.

Ремонт напылением металлов

Процесс напыления заключается в том, что при высокой температуре подаваемый в металлизатор металл в виде порошка или проволоки расплавляется и струей воздуха или газа в распыленном состоянии переносится на обрабатываемую поверхность (рис. 21). Осаждаясь на поверхности частицы металла сцепляются между собой и с деталью. Оплавления и сильного нагрева поверхности не происходит и поэтому недостатки сварки в виде коробления, остаточных напряжений, структурных изменений отсутствуют, что и обуславливает широкое применение данного метода ремонта.

По роду подводимой в металлизатор энергии различают следующие способы: газопламенный, электро дуговой, высокочастотный и плазменный.

Газопламенное напыление происходит при более низких температурах и поэтому оплавленные частицы окисляются в меньшей степени, чем в электро дуговом. Плазменное напыление дает возможность использовать тугоплавкие материалы так же при малом их окислении в инертном газе (аргоне).

Прочность сцепления осуществляется за счет механического сцепления и диффузионных процессов как при пайке и поэтому большое значение придается предварительной обработке поверхности. Это предусматривает повышение шероховатости пескоструйной обработкой, шлифованием, нанесением тупым резцом «рваной резьбы». Кроме этого требуется проведение тщательного осушения и обезжиривания. Нельзя после этого поверхности ощупывать руками, делать перерывы во времени между подготовкой и напылением более 4 ч.

Прочность сцепления зависит также от температурного режима на поверхности, который в пределах 50-250 °С обеспечивается расстоянием от метаплизатора до детали и скоростью перемещения вдоль поверхности. Эту же цель преследует введение в многокомпонентные составы порошков и проволоки связующего металла (латуни, бронзы, никель, кобальт), имеющего низкую температуру плавления и высокую адгезию к детали и другим компонентам, которые вводятся для формирования необходимых свойств: антикоррозионных, износостойких, антифрикционных и др.

Поставляемые составы проволок и смесей порошков исчисляются десятками, а их свойства и область применения изложены в информационных и сопроводительных документах.

Необходимые материалы и оборудование выпускаются отечественными и зарубежными изготовителями, среди которых особой известностью пользуется швейцарская фирма «Кастолин». Она выпускает металлизаторы для «холодного» («Рототек») и «горячего» («Эуталлой») напыления.

При холодном напылении оплавления нанесенного слоя не происходит и он имеет пористую структуру (рис. 22). Наличие пор повышает антифрикционные свойства и довольно часто используется для восстановления шеек валов, нанесения хромового покрытия. Но ввиду сниженной адгезии довольно часто поверхность детали делают довольно грубой, что снижает усталостную прочность и ограничивает использование этого метода.

При горячем напылении нанесенное покрытие доводят до оплавления связующего, что повышает плотность и прочность. Визуально оплавление заметно по появлению характерного блеска (поверхность «потеет»).

Достоинствами напыления являются:

- возможность восстановления деталей из любых материалов (кроме чистой меди) с разнообразными составами и вариацией свойств;

- высокая производительность процесса;

- отсутствие недостатков, присущих сварке.

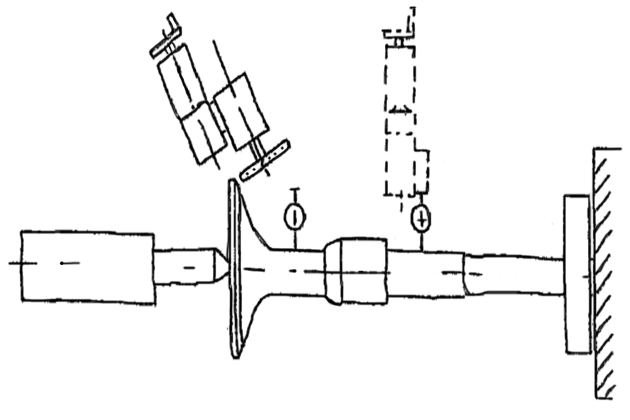

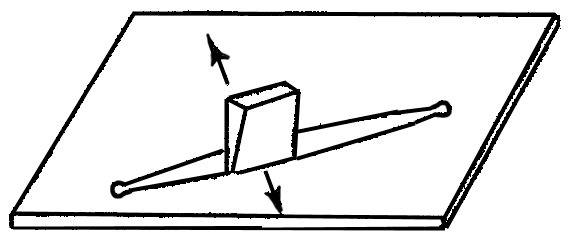

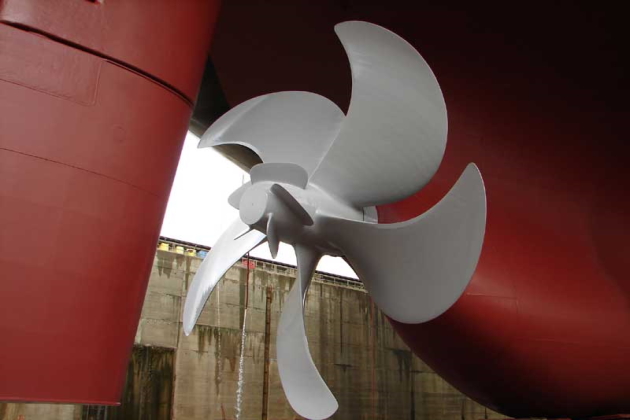

Преимущества напыления можно показать на таком примере. Для устранения эрозионного износа лопастей гребного винта методом наплавки требуется снять винт, установить лопасти в горизонтальное положение (на манипуляторе), после наплавки произвести термообработку, произвести фрезерование на специальном станке, балансировать винт и после шлифования установить на место. Весь цикл ремонта составляет 15-17 суток. Ремонт напылением можно производить прямо на месте (рис. 23), без термообработки с доводкой поверхностей только шлифованием. Полный цикл занимает всего 2-3 суток.

В судоремонте напыление металлов широко используется для восстановления шеек валов (даже и КВ), посадочных поверхностей под насадку полумуфт, рабочих колес насосов и подшипников качения, устранения коррозионных и эрозионных повреждений блоков, втулок, рабочих колес. Также успешно оно применяется для нанесения коррозионностойких покрытий цинком или алюминием с более высоким эффектом, чем окраска.

Читайте также: Разборка судовых технических средств

Оптимальная толщина наносимых слоев находится в пределах 0,3-5,0 мм. Ограничивает его использование более низкая прочность, чем при наплавке и небольшая толщина слоев напыления. Стремление получить слои более 5 мм могут вызвать их растрескивание и отслоение.

Ремонт гальванопластикой

Одним из способов восстановления деталей является электролитическое наращивание металлов. Например, железнение (осталивание), хромирование, анодное оксидирование (анодирование) и др. Применение металлопокрытий при восстановлении изношенных деталей позволяет повысить их износостойкость и долговечность. Кроме того, это дает возможность получить покрытия с различной твердостью, создавать покрытия требуемой толщины.

Осталивание — получение электролитических железных покрытий путем электролиза водного раствора хлористого железа или железного купороса – применяют для повышения износостойкости и восстановления размеров деталейВосстановление и упрочнение деталей механизмов.

Под воздействием тока ионы железа находящиеся в растворе, передвигаются к катоду (деталь), где они теряют свой заряд и покрывают деталь слоем электролитического железа. Анод при этом растворяется в электролите и пополняет его своими ионами взамен израсходованных. Растворяемые аноды изготавливают из малоуглеродистой стали.

В зависимости от плотности тока и температуры электролита можно получать покрытия трех видов: мягкие, средние и твердые. В частности, твердость в зависимости от режима может колебаться в пределах от 120 до 600 НВ.

Осаждение металла на деталь протекает сравнительно быстро, со скоростью до 0,5 мм/ч на сторону.

Прочность сцепления покрытия на деталях очень высокая – 150 МПа, что обеспечивает надежную работу при самых высоких нагрузках, воспринимаемых деталями в эксплуатации.

В процессе восстановления детали нагреваются до невысоких температур 80-95 °С, что обеспечивает отсутствие деформаций и каких-либо изменений в структуре материала детали.

К недостаткам процесса осталивания следует отнести:

- некоторую сложность получения осадков железа толщиной более 1,5 мм;

- снижение усталостной прочности вследствие возникновения растягивающих напряжений в покрытии при его формировании в ванне осталивания.

Осталиванию могут быть подвергнуты гнезда подшипников фундаментных рам и шатунов, цилиндровые втулки, поршни, шейки валов, штоки и др.

Электролитическое хромирование применяется для восстановления и упрочнения изношенных деталей и с декоративной целью. Нанесение электролитического хрома имеют большое распространение в ремонтной практике. Объясняется это следующими ценными качествами хромового осадка:

- по твердости он превосходит большинство металлических осадков;

- имеет высокую износостойкость от истирания;

- устойчив в отношении химических воздействий и влияния высоких температур.

Хромирование как электролитический процесс имеет ту существенную особенность, что хром осаждается не из раствора солей хрома, а из хромовой кислоты.

Катодом, как и в процессе осталивания, служит покрываемое изделие, а в качестве анода используют свинцовые пластины. Электролитом является водный раствор хромового ангидрида (СrO3) с массовой концентрацией последнего 150-400 г/л.

Твердость слоя зависит от выбранного режима и может достигать 1 200 HV. Износостойкость хромированных деталей истиранию повышается в 2-3 раза по отношению к стали. Усталостная прочность углеродистых сталей снижается в результате хромирования в среднем на 25-40 %.

Различают гладкое и пористое хромирование. Гладкое покрытие плохо смачивается маслом и в связи с этим плохо прирабатывается. Для улучшения смачиваемости хромированная поверхность детали растравливается электрохимическим способом (реверсированием тока), в результате чего получается пористый хром. Примером такого хромирования является покрытие поршневых колец.

В судоремонте хромированию чаще всего подвергают шейки валов, цилиндровые втулки, поршневые пальцы и другие детали, которые перед хромированием подвергают механической обработке.

Анодирование применяют для повышения износостойкости и восстановления размеров деталей, изготовленных из алюминиевых сплавов.

В процессе анодирования деталь является анодом, а в качестве катода используют свинцовые пластины. Электролитом является водный раствор серной кислоты (H2SO4) с массовой концентрацией последней 100-300 г/л. и добавкой щавелевой кислоты 10-20 г/л. Под действием тока происходит разложение воды на кислород и водород. Кислород отправляется на анод (деталь), который окисляет поверхность, образуя Аl2O3. Следует различать декоративное и толстослойное анодирование.

В судоремонте применяется в основном толстослойное анодирование. В зависимости от режима процесса (концентрация и температура электролита, плотность тока, время процесса) можно получать покрытия до 0,2 мм с твердостью до 300-350 НВ. Кроме того, покрытие получается пористым, что позволяет повышать маслоудерживающую способность. Коэффициент теплопроводности покрытия примерно в 200 раз ниже, чем у основного материала, что для головок поршней дает возможность повысить температуру в камере сгорания, снизить нагарообразование, а также повысить техникоэкономические показатели двигателя за счет улучшения процесса сгорания топлива. Наконец, температура плавления покрытия (Аl2O3) составляет 1 700 °С, что позволяет исключить задиры и заклинивание поршня в цилиндре.

В судоремонте процесс анодирования применяется для поршней и деталей из алюминиевых сплавов.

Холодная сшивка трещин (метод Metalock)

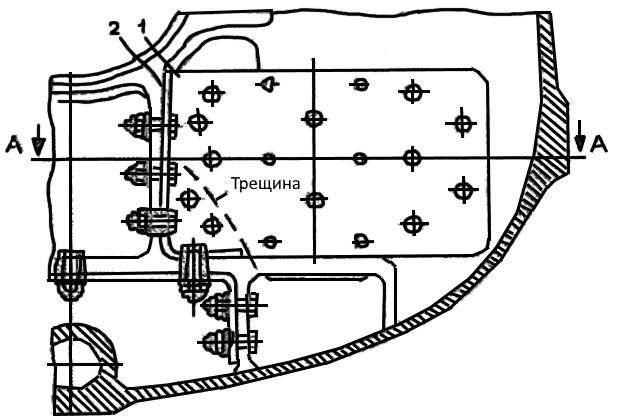

Массивные отливки из стали и чугуна, в виде фундаментных рам, цилиндровых блоков ДВС, корпусов редукторов, насосов, ГТН при появлении трещин предпочитают ремонтировать без сварки. Это обусловлено тем, что заварка трещин в толстых стенках даже пластичными электродами неизбежно связана с большими объемами наплавляемого металла, а, следовательно, и с остаточными напряжениями и деформациями, способными вызвать искажение формы и смещение баз сборки, устранение которых неизмеримо сложнее, чем заделка трещины. Так смещение постелей рамовых подшипников, например, потребует разборки двигателя и расточки всех постелей.

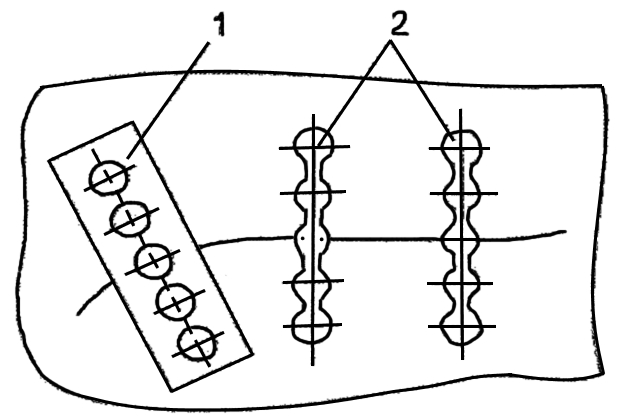

Фирма «Metalock» разработала технологию холодной сшивки, лицензию на которую приобрели более 30 стран, в том числе и Россия.

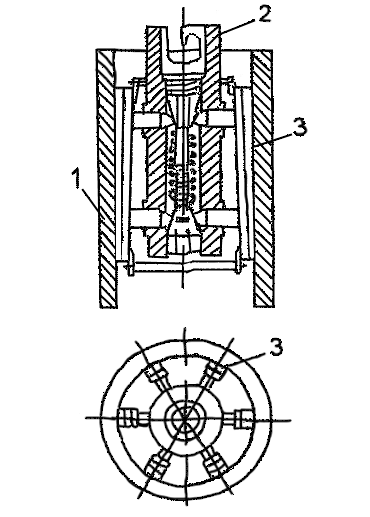

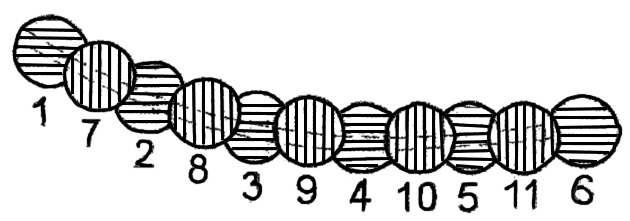

Сшивка осуществляется с помощью штампованных фигурных элементов (рис. 24). Они обладают высокой прочностью, хорошими пластическими свойствами, практически нулевым температурным коэффициентом линейного расширения. Для их установки поперек трещины изготавливают фигурный паз. Для этого с использованием кондукторов сверлят цепочку отверстий, но не на всю глубину. Долбяком убирают тонкие перемычки между отверстиями и паз готов.

В него устанавливают первый элемент соответствующей длины и, производя его раздачу путем осаживания, обеспечивают посадку с натягом (рис. 25). Таким же образом последовательно устанавливают и остальные элементы, заполняя паз по высоте. Возможные выступающие части срубают и зашлифовывают. Поставленные таким способом элементы при испытаниях на растяжение вырывают из хрупких металлов участки, ширина которых пропорциональна количеству «узелков» в пазу. Количество «узелков» по обе стороны от трещины и шаг 1 между элементами при сшивке всей трещины определяется на основании рекомендаций технологических инструкций.

Такой вид ремонта является временной мерой, требующей периодического контроля за зоной ремонта в эксплуатации, хотя известны случаи работы восстановленного объекта многие годы. Во всяком случае вместо простоя оборудования и судна у судовладельца появляется возможность продолжить эксплуатацию и отсрочить проведение более радикального ремонта или замены. Эффективность и надежность холодной сшивки подтверждается ремонтом трещин гребных винтов, цилиндровых блоков двигателей Фиат 909 S и фундаментных рам после серьезных аварий двигателей Пилстик, пример ремонта фундаментной рамы показан на (рис. 26).

Водотечные трещины в конструкциях с толстыми стенками можно заделать следующим образом. У конца трещины сверлится отверстие, нарезается резьба и вворачивается шпилька. Затем, немного отступая, но захватывая тело первой, устанавливается вторая — и т. д. (рис. 27). Для обеспечения водо или газонепроницаемости резьба шпильки перед установкой покрывается эпоксидной смолой, бакелитовым лаком или герметиком. В сочетании с холодной сшивкой возможно обеспечение прочности и плотности.

Ремонт методом насадок, гильзования и накладок

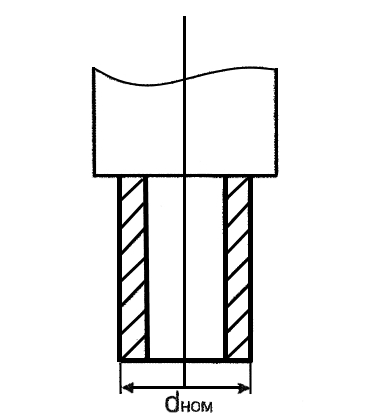

Ремонт насадками. Детали цилиндрической формы, утратившие размеры из-за износов, проточек (при устранении трещин, коррозии) можно восстановить в размерах и тем самым сохранить класс посадки с контрдеталью без ее замены. Рассмотрим пример.

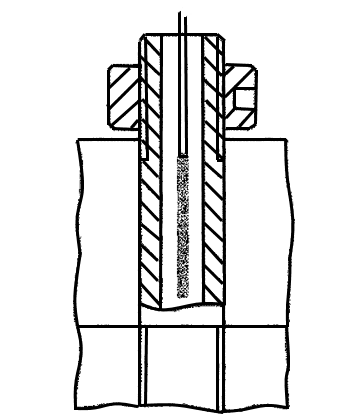

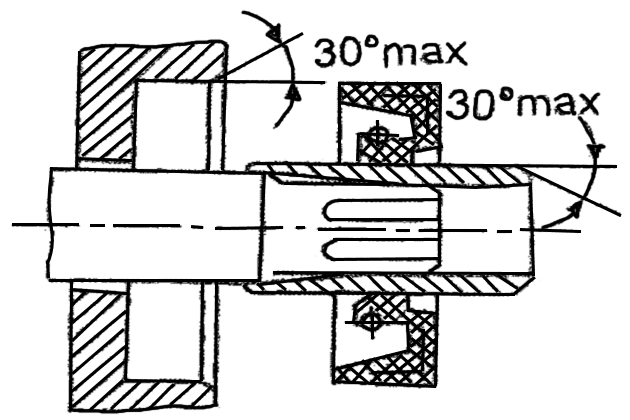

Шейка вала насосаРемонт коленвала и других основных подвижных деталей дизелей, работающая в паре с бронзовой втулкой из-за скудной смазки и попадания воды довольно быстро изнашивается с образованием волнистого рельефа поверхности. Исправляют форму проточкой с заменой бронзовой втулки на новую с меньшим внутренним диаметром. На определенном этапе после очередной проточки шейки на нее с натягом устанавливают «насадку» – стальную втулку (рис. 28). Обычно натяг задают в пределах 0,02—0,04 мм, а прочность посадки и непроницаемость страхуют с I помощью обмазки шейки до посадки бакелитовым лаком или эпоксидной смолой.

Окончательную обработку насаженной втулки по наружному диаметру проводят после насадки, что исключает ее биение. Таким же образом можно восстанавливать посадку дисков турбин, шарикоподшипников и т. п.

Ремонт гильзованием. Верхний пояс цилиндрового блока может повреждаться коррозией, иметь трещины. Его можно восстановить после расточки установкой кольца необходимого размера (рис. 29, а).

а – цилиндрового блока,; б — форсуночного стакана; в — цилиндровой втулки (бандажирование)

В форсуночном стакане цилиндровой крышки случается образование водотечной трещины, которую невозможно устранить сваркой из-за отсутствия нормального доступа. Расточка стана и установка тонкостенной гильзы по такому принципу как в первом примере является вполне надежным вариантом ремонта (рис. 29, б).

Ремонт методом гильзования очень эффективным оказался для цилиндровых втулок серийных двигателей ДКРН, у которых характерным было образование трещин в зоне перехода опорного бурта к стенке. По этой причине приходилось их браковать (до 50 %) после наработки всего 6-8 тыс. ч. Верхнюю часть втулки вместе с зоной повреждения срезали и на ее место устанавливали с натягом стальной бандаж (гильзу) 1 (рис. 29, в). Для страховки от сдвига бандаж и втулку 2 дополнительно фиксировали стопорным кольцом 3, состоящим из двух полуколец, соединяемых при сборке сваркой. После такого ремонта втулки отрабатывали по 20 тыс. ч. и более.

Ремонт накладками. На поврежденный участок детали из трудносвариваемого сплава (чугуна, силумина) накладывается стальная пластина, прикрепляемая с помощью вворачиваемых в деталь болтов или шпилек (рис. 30). Устранение неплотности при этом достигают установкой прокладки из резины, паронита, брезента с суриком или герметика. Если повреждение имеет силовой характер (в виде трещины), то для компенсации потери прочности, после сверления концов трещины, непроницаемость следует обеспечивать металлическими прокладками: из красной меди, алюминия. Это необходимо, чтобы трещина не «дышала» из-за податливости прокладок. Таким образом ремонтируют повреждения корпусов насосов, станины палубных механизмов и т. п. Следует помнить, что это временная мера, позволявшая отложить более радикальный ремонт до подходящей для этого обстановки (прихода в порт, заводского ремонта и т. п.).

При размерах повреждений в пределах 20-30 мм можно просверлить в этом месте отверстие, нарезать резьбу и завернуть соответствующий болт, смазав резьбу каким-либо герметиком или подложив под головку соответствующую прокладку.

Ремонт с применением полимерных составов

Полимерные клей используются для склеивания большого числа материалов в различных сочетаниях (металл, керамика, бетон, стекло, резина…) для нанесения защитных покрытий, ликвидации неплотностей, компенсации износов. Количество составов и марок клеевых композиций, выпускаемых в России и за рубежом, исчисляется сотнями. Их маркировки, особенности свойств приводятся в специальной литературе и информационных материалах фирм. Познакомимся с общими аспектами данного метода ремонта, не углубляясь в технологические подробности, излагаемыми в каждой инструкции и технологической документации. Помимо Российских компаний производством полимерных материалов заняты такие всемирно известные фирмы как Devcon, Belzona, Locktite.

Чистыми полимерными композициями, создающими тонкие слои пользуются при склеивании, герметизации, нанесении защитных покрытий.

Введение различных наполнителей не только снижает стоимость полимерной композиции, но и позволяет повысить целый ряд характеристик: непроницаемость, термостойкость, прочность и др.. Поэтому предпочитают использовать наполненные композиции, а при толщинах более 0,5 мм без них не обойтись, т. к. чистые композиции из-за усадки, достигающей 20 % по объему, обуславливают появление дефектов в виде зазоров, раковин, отслоений и т. п.

Защитные покрытия из наполненных полимеров в отличие от краски обладают высокой прочностью, износостойкостью, способностью переносить удары. Ими защищают крышки теплообменных аппаратов, корпуса насосов, уязвимые зоны трубопроводов, палубные настилы, корпуса судов.

Для компенсации износов и восстановления посадок и характера сопряжения широко используют эпоксидную композицию К 153 (Россия), обладающую повышенной стойкостью к влаге, нефтепродуктам и вибрации благодаря использованию в ней жидкого тиокола (каучука) в качестве пластификатора. Наполнителями часто бывают порошки металлов, цемент, молотый кварц и т. д. Из зарубежных наиболее часто используют композиции с наполнителями: Plastic Steel (ф. Devcon), Super Metall (ф. Belzona). Последние также часто применяют для заделки свищей в трубопроводах.

Рассмотрим несколько примеров. Пример 1. Защита уязвимого участка трубопровода от эрозии нанесением полимерного покрытия изнутри до сборки. С помощью наполненных составов можно с успехом заделывать сквозные повреждения труб в виде свищей. Ремонт при минусовых температурах можно осуществлять с помощью композиции «Стык».

Пример 2. Фундаментные стальные клинья при износах требуют замены ввиду невозможности использования наплавки из-за их коробления. Новые клинья необходимо подгонять по месту с помощью шабрения. Трудоемкость ремонта сокращается в десятки раз, если поврежденный клин установить обратно с нанесением на изношенную поверхность эпоксидного состава. Фундаментные болты затягивают после отверждения смолы (рис. 31, а). Если от подвижек пострадали и фундаментные призонные болты, то их посадку восстанавливают также полимером.

а — монтажных прокладок и призонных болтов; б — пояса уплотнения цилиндрового блока; в — постели рамового подшипника.

1 — базы установки калибра

При сильных износах большого количества клиньев их все заменяют на прокладки из полимерных малоусадочных материалов (тип. ФВМ или Chock fast orange) с заливкой прямо под лапы механизма. Для возможности демонтажа механизма без разрушения прокладок лапы смазывают или покрывают восковым составом.

Пример 3. В цилиндровом блоке нижний пояс уплотнения зарубашечного пространства, пострадавший от коррозии или кавитации, можно восстановить заполнением эпоксидного состава, типа «супер-металл», используя для формовки фанерный экран с распорками (рис. 31). Последующая механическая обработка не требуется.

Это интересно: Ремонт паровых турбин. Разборка, дефектация и ремонт деталей

Пример 4. На двигателе 6NVD 48A2U, вследствие обрыва трубки подвода масла, провернулись вкладыши одного из подшипников. Отверстие под вкладыши, образуемое постелью и крышкой увеличилось в диаметре на 0,8 мм. Размер восстановили составом «супер-металл», используя калибр с диаметром, равным наружному диаметру вкладышей. Поверхность калибра перед установкой смазана восковым составом. Установочной базой для калибра послужили соседние подшипниковые гнезда (рис. 31, в). На завершающей стадии ремонта ограничились легким шабрением постели и крышки. Ремонт фундаментной рамы с наплавкой и расточкой постели таил бы опасность коробления и в десятки раз более трудоемок.

Пример 5. Вместо подбора материалов и изготовления листовых прокладок в практике ремонта и ТО все чаще прибегают к использованию герметиков для уплотнения фланцев трубопроводов, стыковых поверхностей разъемов механизмов и оборудования.

В приведенных примерах использована положительная сторона ремонта полимерными составами – их самоформируемость, благодаря чему механическая обработка не потребовалась. На ряде судоремонтных баз этими методами по утвержденным инструкциям ремонтируют сотни деталей и узлов СТС, включая такие крупногабаритные, как рулевые и дейдвудные устройства при большой экономической эффективности и снижении продолжительности ремонта.

РМРС признана эффективность и дано одобрение на использование в качестве клеев и наполненных компаундов эпоксидных материалов ЭД20, К153, УП-52231, полиэфирно-полиуретановых клеев «Спрут-5МДИ», «Спрут-9М», клеев и герметиков ГИПК-139, ГИПК-243, ГИПК-244 отечественного производства и аналогичных им по свойствам зарубежных материалов. Их температурная стойкость находится в пределах от -60 °С до +150 °С и даже до +250 °С. Более подробно о свойствах и сферах применения можно узнать из информативных материалов фирм-изготовителей.

На объектах поднадзорных Регистру к проведению ремонтных работ с полимерами привлекаются только специально обученные бригады, имеющие допуск Регистра. Ремонт производится только по согласованным технологическим инструкциям.

Во всех случаях использования полимеров очень тщательно относятся к указаниям инструкций по подготовке поверхностей, дозировке компонентов компаундов, соблюдению температурных и временных режимов, а также обеспечению санитарной безопасности.

Правка деталей СТС и конструкций

(Проводим краткий обзор различных способов правки. Более подробно они излагаются в заводских инструкциях, в которых приведен состав и последовательность операций без указания обоснования и возможных последствий, т. к. их использование рассчитано на специалистов соответствующей квалификации и опыта).

В практике эксплуатации достаточно много причин в виде перегрузок, ударов, температурных воздействий, способных вызвать появление остаточных деформаций в деталях механизмов, элементах судовых устройств и корпуса. Их последствия проявляются в виде: нарастания вибрации из-за нарушения балансировки; повышения шумности и ужесточения условий трения, появления склонности к образованию трещин и хрупкому разрушению из-за наклепа металла и т. д.

Рассмотрим основные способы правки, используемые в практике судоремонта.

Механическая правка, осуществляемая приложением усилий. В зависимости от характера прикладываемых усилий различают ударную и безударную.

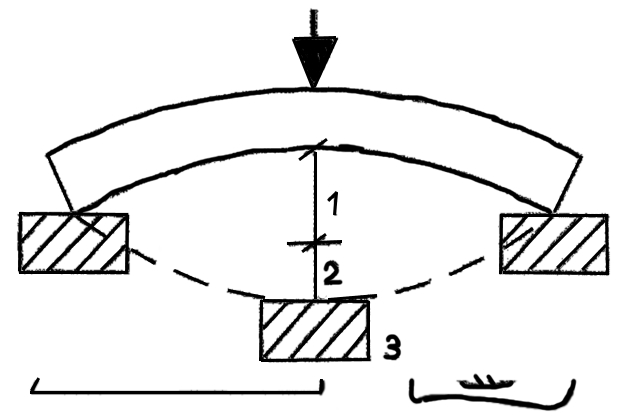

Безударная правка давлением осуществляется приложением больших усилий в сторону, противоположную изгибу. Усилия создаются домкратами, прессами. Правка эффективна при небольших величинах изгиба детали из сравнительно пластичных материалов. При низких, тем более отрицательных температурах нужен подогрев. Таким образом правят лопасти гребных винтов, штока приводов клапанов, отдельные листы, профили. При проведении этого вида правки необходимо учитывать, что под нагрузкой общая деформация слагается из пластической и упругой составляющих.

После снятия нагрузки упругая деформация будет частично возвращать деталь к начальному изгибу — будет происходить «возврат». Поэтому, чтобы восстановить правкой нужную форму ее приходится проводить с некоторым перегибом 2, как показано на рис. 32. Идеальным является перегиб на величину возврата. Правильность выбора необходимого перегиба зависит от квалификации исполнителя, а приблизительно его можно определить по величине возврата из прямолинейного состояния. Для ограничения деформации под нагрузкой и для удобства контроля за перегибом под деталь устанавливают ограничительный упор 3.

1 — стрелка изгиба, 2 – стрелка перегиба, 3 – ограничитель

Ударные методы производят нанесением ударов соответствующим инструментом. Выправить деталь ударом в сторону, противоположную изгибу можно только при наличии свободы перемещений концов детали, листа, полосы, т. к. по мере устранения выгиба длина этих элементов должна увеличиваться. Попытки с помощью ударов выправить элементы конструкций, имеющих жесткие связи (в обшивке корпуса, у крышки люка и пера руля, например) приведут лишь к увеличению выгиба из-за удлинения волокон вследствие наклепа. Настойчивые попытки выправить могут закончиться лишь тем, что убирая выпучину в одном месте, получим ее в другом.

Чаще ударными методами пользуются для создания поверхностного наклепа, добиваясь раздачи металла и удлинения волокон на вогнутой (сжатой) стороне. Делается это нанесением большого количества ударов посредством специального инструмента — чекана, переставляя его после каждого удара. Вал, имеющий изгибЦентровка и монтаж валопровода, устанавливают выпуклой стороной на опору и чеканят его вогнутую часть, добиваясь раздачи металла и удлинения этой зоны (рис. 33, а). Чтобы не повреждать подшипниковые и посадочные шейки правку осуществляют на смежных с ними участках для избежания необходимости проведения механической обработки для удаления забоин. Применительно к коленчатым валам чеканку производят на щеках мотылей. Если изгиб привел к развалу щек, то чеканят наружные поверхности, а если щеки сошлись, то чеканят внутренние поверхности (рис. 33, б). Ударная правка заканчивается отжигом.

а — шеек ротора; б — щек КВ

С помощью чеканки убирают небольшие изгибы сравнительно нежестких ) деталей (коленчатые валы, роторы турбин и т. п.). При этом способе правки в деталях и конструкциях имеют место остаточные напряжения, способные при отжиге и под эксплуатационными воздействиями перераспределяться и вызвать некоторый возврат изгиба, что необходимо учитывать созданием в процессе правки некоторого перегиба.

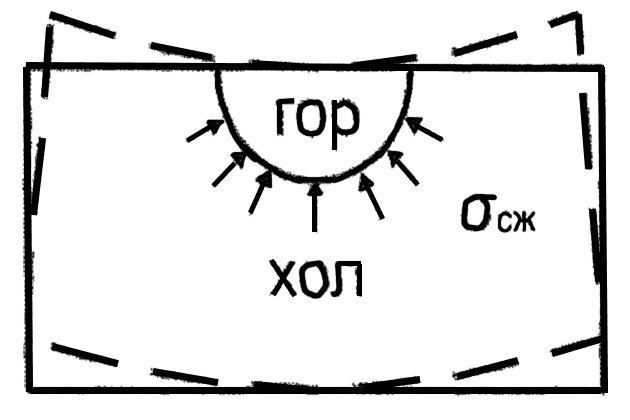

Термическая правка. Осуществляется только за счет нагрева без приложения усилий. Это возможно осуществить при условии достижения в локальных зонах по длине и сечению напряжений на уровне предела текучести. Нагреваемый металл стремится к расширению и увеличению линейных размеров, чему препятствуют соседние (ненагретые) зоны, вызывая сжатие и «подсадку» металла, как при ковке или прессовании. При охлаждении произойдет естественное укорочение (усадка) нагретых слоев и они потянут за собою металл прилегающих зон.

В итоге произойдет деформация детали, выпуклостью в противоположную от нагрева сторону (рис. 34). Таким образом можно производить правку в нужном направлении. Принцип один: то, что нагреваем будет укорачиваться, если при нагреве локальной зоны достигнем напряжений пределов текучести, что реализуется уровнем нагрева и его локализацией. В судоремонтной практике к термической правке прибегают при ремонте распределительных валов, роторов турбин, повторяя нагрев (в разных зонах) по несколько раз.

Для локализации зоны нагрева ее изолируют термостойкими материалами, а охлаждение ускоряют обдувом воздуха, поливом воды. К ней прибегают также для выпрямления деформированных после сварки узлов, полотнищ, перекрытий, а также деформированных при эксплуатации таких тонких, но жестких оболочек, как перо руля, крышка люкового закрытия, наружная обшивка (рис. 35). Вместо нагрева иногда прибегают к наложению с выпуклой стороны сварочного валика. Так, довольно часто правят перо руля, производя наплавку в канавки, заготовленные на выпуклой стороне обшивки.

Термическую правку производят в несколько приемов, контролируя деформации после каждого цикла нагрев – охлаждение. Для снятия образовавшихся напряжений требуется дополнительная термообработка.

Детали из материалов, склонных к закалке, термической правке не подвергают.

Термомеханическая правка. Участок, подлежащий правке, нагревают по всему сечению для повышения пластичности и прикладывают усилие в направлении, обратном изгибу. Этот вид правки не дает значительных остаточных напряжений и поэтому его можно применять для значительных деформаций без образования трещин. Таким образом правят баллеры рулей, грузовые стрелы, лопасти гребных винтовМонтаж судовых устройств и дельных вещей и т. п. Ввиду пластического состояния металла создания перегиба не требуется, но использование упоров, ограничителей обязательно. Применительно к коленчатым и распределительным валам, штокам и шатунам, клапанам газообмена, роторам турбин, довольно часто полностью устранить изгиб не удается при любом виде правки. Поэтому для устранения биения подшипниковых и посадочных шеек, фланцев, штоков приходится использовать завершающую станочную обработку точением и шлифованием.

На правку ответственных деталей составляемые технологические инструкции требуют обязательного согласования с Регистром.

Способы упрочнения и повышения ресурса

Проведением упрочнения можно существенно повысить ресурс деталей за счет увеличения твердости и износостойкости, сопротивления усталостным воздействием, предупреждения питтинга и эрозии. В машиностроении, судостроении и судоремонте широкое применение нашли следующие способы.

Упрочнение деформированием. При поверхностном, деформировании создается слой наклепа, глубиной от 0,5 до 5,0 мм. При этом в поверхностных слоях создаются сжимающие напряжения, чем и обусловлено снижение чувствительности к усталостным воздействиям. Обработкой гребных валов в зоне посадки полумуфт и гребных винтов на 40 % повышается сопротивление фреттинг-коррозии. Холодный прокат рессор, их дробеметная обработка значительно повышают ресурс и снижают их подсадку от нагрузки.

Проведением послойного виброударного упрочнения значительно повышается сопротивление сварных швов усталостным нагрузкам.

В связи с техническими сложностями в упрочнении канавок головок поршней хромированием на судоремонтных заводах широко используют поверхностное упрочнение трением (ПУТ), когда происходит одновременное пластическое деформирование и закалка. За счет этого значительно повышается сопротивление износу при повышенных температурах в условиях несовершенной смазки.

Объемное деформирование с наклепом металла по всему сечению тоже нашло широкое применение. Изготовление кузовов легковых автомобилей из холоднокатанных листов позволяет снизить их вес примерно на 30% и повышает сопротивление деформированию. Холодная вытяжка проволоки, идущей на изготовление стальных канатов, уменьшает их сечение, повышает гибкость без остаточных деформаций.

Объемный наклеп не годится для деталей и конструкций с циклическими нагрузками. По этой причине бракуют шатунные болты, получившие остаточное удлинение. Элементы конструкции корпуса судна, получившие пластическую деформацию, повреждаются от малоцикловой усталости.

Упрочнение термообработкой. В машиностроении и судоремонте для многих деталей значительное повышение прочности, износостойкости, выносливости получают за счет закалки с последующим отпуском — улучшения. Существует целая группа улучшаемых сталей: 35Х, 40Х, ЗОХГТ, 40ХН, 38XH3MA и др., из которых изготовляют ответственные детали дизелей, турбин, редукторов.

Поверхностной закалкой значительно повышают ресурс шеек коленчатых валов, зубьев шестерен.

Химикотермической обработкой в виде цементации и азотирования достигают высокой износостойкости деталей, работающих с высокими уровнями циклического нагружения таких, как поршневые пальцы, шестерни, толкатели. Имея мягкую пластичную сердцевину эти детали не склонны к образованию трещин. Для цементации с последующей термообработкой используют стали 12ХНЗ, 15Х2Н4М, 15ХМ и др. Распылители и иглы форсунок, плунжерные пары часто изготавливают из азотируемой стали 38ХМЮА.

Электроискровым упрочнением повышают ресурс шеек валов в местах посадки подшипников качения, опорных поверхностей бурта втулки и цилиндрового блока и увеличивает сопротивление лопаток турбин эрозионному изнашиванию их тыльных сторон.

Ультразвуковая обработка ударными импульсами позволяет создавать поверхностный наклеп и упрочнять детали, на 30-70 % снижать уровень остаточных напряжений в сварных швах и наплавленном металле и существенно препятствовать снижению их усталостной прочности. Способ рекомендован для обработки деталей, работающих в усталостных режимах после их восстановления наплавкой металла.

Контроль усилий затяга резьбовых элементов

Необходимость контроля усилий затяга. Резьбовые соединения получили исключительно широкое применение для соединения деталей разборных конструкций. Такие сложные объекты, как судовые дизелиОбслуживающие системы главного дизеля, имеют несколько сотен деталей резьбовых соединений в виде болтов и шпилек с гайками. Исполнители работ, осуществляя при сборке и монтаже завинчивание гаек, создают стягивающие усилия, обеспечивающие требуемую плотность стыков, отсутствие сдвигов, взаимную фиксацию деталей. Если стягивающие усилия окажутся недостаточными, то это может привести к прорыву газов или жидкости в разъемах, к возникновению перемещений или даже рывков в процессе работы объекта.

Последние особенно опасны ввиду возникновения кинетической энергии перемещаемых масс, которая будет направлена на разрушение стягивающих деталей, препятствующих сдвигам. Практически не существует рационально спроектированных объектов, способных длительно противостоять такому виду воздействий. Поэтому при возникновении признаков расстройства соединений работу объектов приходится прекращать. (Представим, как далеко мы сможем проехать на автомобиле со слабо закрепленными колесами или плохо обжатыми болтами фланца карданного вала, с ослабленными гайками шатунных болтов).

Неприемлемой оказывается и другая крайность, выражающаяся в чрезмерных усилиях затяга, способная вызвать смятие ниток резьбы, остаточное удлинение болта и его охрупчивание из-за наклепа, вырывание шпилек из гнезд крепления в чугунных и силуминовых деталях.

Во всех случаях из учета необходимого запаса прочности верхней предел напряжений в болтах устанавливают в зависимости от величины пределах текучести данной марки стали. Допустимый уровень напряжений в ответственных болтах можно представить выражением:

где:

- К — коэффициент, зависящий от характера нагружения.

- Для статики К – 0,15-0,60.

- Для динамики К = 0,08-0,15.

С учетом вышеизложенного, изготовитель оборудования определяет величины необходимых при монтаже усилий в резьбовых крепежных элементах, выбирает методы их контроля и приводит необходимые данные об этом в технической документации.

Методы контроля. Все существующие методы базируются на основах теории деформации материалов и связаны с простейшими средствами измерений, гарантирующими возможность их реализации в условиях судоремонтных предприятий и непосредственно на судах. Основные из них следующие.

Контроль по удлинению болта. Метод основан на том, что допустимые напряжения находятся в пределах пропорциональности, где связь между напряжениями и деформацией определяется законом Гука. Исполнителю операции по затяжке болтов необходимо определить возникшее после затяжки удлинение и сравнить его с нормативами, указанными в инструкции по эксплуатации в виде двух чисел — верхнего и нижнего значения, в пределах которых и должна находиться проверяемая величина.

Само удлинение может быть получено либо измерением длины болта до и после затяжки с помощью микрометрической скобы, либо контролироваться в процессе затяжки по линейному индикатору. Последний вариант довольно часто используется для контроля затяжки шатунных болтов и анкерных связей (рис. 36).

Необходимо также указать, что периодическая проверка длины болта и сравнение ее с начальным значением производится и в ослабленном состоянии, с целью контроля за отсутствием остаточной деформации болтов, являющейся следствием перенапряжения и наклепа. По нормам Регистра остаточная деформация не должна превышать значений, указанных изготовителем.

Контроль по углу поворота гайки. Здесь используются принципы предыдущего метода, только в качестве контролируемого параметра берется угол поворота гайки в процессе ее затяжки, который при известном шаге резьбы имеет линейную связь с удлинением болта при растяжении. Большое значение в этом методе уделяется определению исходного положения гайки, от которого следует производить отсчет угла поворота. Обычно придерживаются такого правила: навернуть гайки рукой до упора в опорную поверхность и, используя короткий ключ, отвести гайку на 45° назад и рывком затянуть. От этого положения затяжка потом производится ключом или гайковертом с контролем угла поворота.

Метод очень прост и получил широкое применение при затяжке шатунных болтов, шпилек крепления крышек цилиндров. Для контроля угла поворота гайки используются либо накладные шаблоны с размеченным углом, либо градусная разметка цилиндрической части гайки. Перед окончательной затяжкой, когда гайка уже находится в исходном положении против нулевой риски шаблона или градусной шкалы наносится риска на поверхности детали. Затягивая гайку, добиваются, чтобы против указанной риски оказалась соответствующая отметка шаблона (рис. 37) или требуемое показание градусной шкалы.