Механическое упрочнение

Упрочнение деталей — это преднамеренное искажение кристаллической решетки металла в результате механического воздействия, термической и термомеханической обработки.

Сущность такой обработки состоит в том, что под давлением твердого металлического инструмента (ролика, шарика, выглаживающей протяжки или прошивки) выступающие микронеровности обрабатываемой поверхности пластически деформируются, при этом шероховатость поверхности уменьшается, поверхностный слой металла упрочняется, на поверхности детали создаются остаточные деформации сжатия — получается наклеп.

Источник: www.shipspotting.com

Пластическим деформированием обрабатывают:

- углеродистые;

- некоторые специальные стали;

- чугуны;

- медные и алюминиевые сплавы.

Обкатка деталейТехнологические процессы повышения прочности и долговечности деталей судна осуществляется специальными накатками с шариками и роликами из закаленной углеродистой или легированной стали под давлением. Накатки, вращаясь, захватывают масло и смазывают внутреннюю поверхность обоймы и места контакта с поверхностью накатываемой детали.

Внутри корпуса накатки масло интенсивно циркулирует, что обеспечивает непрерывное обильное смачивание поверхности (шарика, ролика) маслом и его охлаждение. Шарик или ролик, передавая давление в точки контакта с деталью, повышает износостойкость стальных деталей на 25—80%, предел коррозионной выносливости от 2 до 2,5 раза при работе деталей в химически активных средах.

Применение одновременно двух или большего числа шариков или роликов предотвращает деформацию тонких обрабатываемых деталей. Предельные скорости обкатывания до 80—100 об/мин, подача для обеспечения высокой шероховатости до 0,5 мм/об, давление, необходимое для улучшения шероховатости поверхности стальных деталей, например для сталей 45—50Г — 4—8 МПа.

Наклеп — это метод упрочнения, основанный на принципе динамического удара шариков (роликов) на обрабатываемую поверхность. При этом используется центробежная сила шариков (роликов), свободно сидящих на радиальных отверстиях быстро вращающегося диска, закрепляемого в шпинделе шлифовального или специального приспособленного токарного станка.

Источник: www.shipspotting.com

Нужные поверхности судовых деталей можно упрочнять с помощью шариковых упрочнителей на токарных, круглошлифовальных и других металлорежущих станках, предварительно обработав поверхности тонким точением или шлифованием.

Наклеп повышает усталостную прочность деталей в 2—4 раза. Твердость наклепанного поверхностного слоя повышается в среднем при обоработке стали 25 на 45%, чугуна на 30—60%, латуни на 60%, силумина на 60%. Глубина наклепа достигает 0,6—0,8 мм и более.

В процессе наклепа необходимый натяг обеспечивается путем установки упрочнителя на определенном расстоянии от детали при помощи поперечного винта суппорта или стола станка. При упрочнении наружных поверхностей деталей используют различные конструкции шариковых упрочнителей. Корпус упрочнителя изготовляют из стали 45 (твердостью 30—35 HRC). Шарики для упрочнителей применяют диаметром от 15 до 16 мм.

Алмазное выглаживание поверхностей валов осуществляют на токарных станках специальным инструментом — алмазным выглаживателем. Инструмент закрепляют или жестко, или упруго. При жестком закреплении алмазный выглаживатель устанавливают в резцедержатель подобно резцу, и положение его относительно обрабатываемой детали определяется только кинематикой станка.

Перемещением суппорта инструмент подводят до касания с вращающимся валом, подают его на требуемую глубину и включают продольную подачу. Этот способ имеет возможность повышения точности размеров и формы выглаживаемой поверхности, но при условии выполнения повышенных требований к жесткости и к точности установки вала и инструмента.

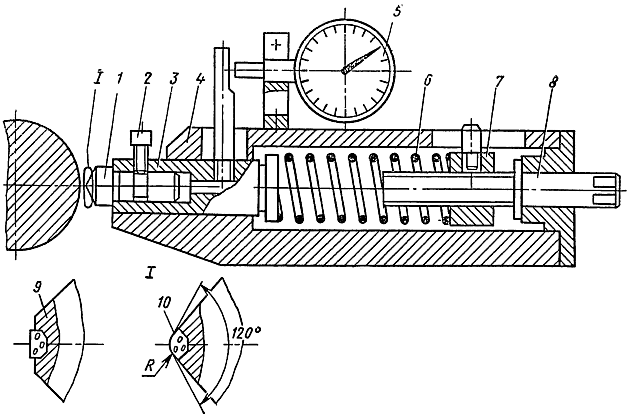

Выглаживание с упругим закреплением инструмента осуществляют с помощью пружинной оправки (рис. 1), которую закрепляют в резцедержатель суппорта токарного станка.

С помощью поперечного суппорта пружинную оправку подводят к вращающемуся валу до касания выглаживателя обрабатываемой поверхности и по графику устанавливают необходимый натяг на индикаторе, соответствующий данному усилию. Одновременно выключают его продольную подачу. При данном способе погрешности формы, полученные на предварительной обработке, не исправляются.

Рабочая часть алмазных выглаживателей состоит из синтетических или природных алмазных кристаллов, заточенных по сферической поверхности. Сила выглаживания находится в пределах 50—250 Н и зависит от твердости обрабатываемого материала, шероховатости поверхности, радиуса выглаживания.

Алмазное выглаживание повышает:

- усталостную прочность;

- износостойкость;

- контактную выносливость и коррозийную стойкость обрабатываемых поверхностей.

Термическое упрочнение

Для повышения общей прочности и износостойкости деталей в судоремонте применяют термическую и химико-термическую обработку.

Предлагается к прочтению: Методы и технологические процессы восстановления деталей судна

К термической обработке относятся:

- поверхностная закалка деталей токами высокой частоты, при злектронагреве в электролите, с контактным нагревом переменным током промышленной частоты, нагревом кислородно-ацетиленовым пламенем;

- изометрическая закалка сталей и чугунов;

- обработка холодом.

Термическая обработка

Поверхностную закалку токами высокой частоты (ТВЧ), разработанную академиком В. П. Вологдиным, широко применяют в судоремонте. Метод основан на использовании явлений электромагнитной индукции. В детали, внесенной в высокочастотное магнитное поле, индуцируются вихревые токи, которые вызывают нагревание ее поверхностного слоя. Глубина проникновения тепла (в сантиметрах) соответствует глубине проникновения тока.

Источник: www.shipspotting.com

Закалку ТВЧ осуществляют следующим образом. Специальный индуктор создает переменное магнитное поле при пропускании через него переменного тока высокой частоты (2 500— 5 000 Гц), вырабатываемого машинным генератором при одновитковом разъемном индукторе или ламповым генератором при непрерывно-последовательном способе.

Благодаря тепловому действию тока происходит быстрый нагрев поверхностных слоев детали (обычно за 2 ÷ 3 с). По достижении температуры закалки ток выключается, и через отверстия на внутренней поверхности индуктора подается под давлением вода. Происходит закалка поверхности на заданную глубину.

При одновременной закалке одновитковым разъемным индуктором вся поверхность детали охватывается индуктором и нагревается одновременно. Этот способ применяют для коротких деталей, например шеек коленчатых и распределительных валов. Детали же, имеющие большую длину, закаливают непрерывно-последовательным способом.

При этом способе индуктор перемещается относительно шейки вала со скоростью 0,3—3 м/с. Глубина закаленного слоя коленчатых валов обычно не менее 4—7 мм. Нагретую поверхность охлаждают водой, которая подается через гребенку, расположенную рядом с индуктором. Внутренние поверхности втулок цилиндров и других деталей закаливают непрерывно-последовательным способом.

После закалки производятся отпуск (в печи) при температуре 250—300°С и механическое упрочнение посредством обкатки роликами, шариками или обдувки дробью.

Источник: www.shipspotting.com

Высокочастотную закалку хорошо принимают детали из чугуна. Закалке с нагревом ТВЧ обычно подвергают:

- чугунные поршни;

- втулки цилиндров;

- шестерни;

- эксцентрики;

- параллели;

- золотники и др.

Поверхностную закалку газовым пламенем (ацетилено-кислородным пламенем) осуществляют специальными горелками до закалочной температуры на глубину 1—6 мм и сразу же охлаждают деталь водой или воздухом. Глубина закалки стальных и чугунных деталей при скорости передвижения пламени от 80 до 150 мм/мин составляет 1—5 мм.

Давление кислорода, подаваемого в горелку, равно 0,2—0,4 МПа, ацетилена — 0,002—0,08 МПа. Этот способ используется для закалки стальных и чугунных деталей, подвергающихся интенсивному изнашиванию (шейки коленчатых, гребных и промежуточных валов, кулачки распределительных валов, толкатели клапанов, шестерни и другие детали).

Изотермическая закалка является перспективным видом термической обработки. Различают светлую ступенчатую закалку и закалку в расплавленных щелочах.

При светлой ступенчатой закалке деталь помещают в охлаждающую среду, имеющую температуру 200—300°С, и выдерживают в ней до тех пор, пока деталь не приобретет эту температуру, далее охлаждение ведется в масле или на воздухе. Светлую ступенчатую закалку применяют при изготовлении деталей из легированных и инструментальных сталей марок У7, У12, ШХ15, 85, 60С2А, 65Г и др.

Источник: www.shipspotting.com

Применение изотермической закалки дает возможность:

- увеличить износостойкость деталей в 2—5 раз и более;

- повысить предел прочности разрыву на 50—80%;

- снизить трудоемкость обработки за счет исключения операций отпуска.

Обработка судовых деталейЭлектромеханический метод наращивания и электроискровая обработка деталей холодом заключается в медленном охлаждении стальных деталей до температуры минус 80°С и ниже. В качестве холодильных агентов для создания низких температур используют жидкий азот, жидкий воздух или углекислоту в твердом состоянии. В результате глубокого охлаждения происходят дополнительные превращения остаточного аустенита в мартенсит, что повышает твердость и износостойкость деталей.

Обработка холодом для большинства стальных деталей должна производиться непосредственно после закалки во избежание стабилизации аустенита.

Обработку холодом в судоремонте применяют:

- для повышения износостойкости поршневых пальцев, плунжерных пар, кулачных шайб и других деталей;

- для стабилизации размеров закаленных деталей;

- для повышения стойкости режущего инструмента;

- для уменьшения размеров деталей под посадку и т. д.

Химико-термическая обработка

Цель обработки — изменение состава поверхностного слоя детали для придания ей:

- высокой твердости;

- износостойкости;

- коррозионной стойкости;

- жаростойкости и т. д.

При этом сердцевина детали остается сравнительно мягкой и вязкой. Наиболее распространены следующие виды обработки.

Источник: www.shipspotting.com

Цементация (науглероживание) — насыщение поверхностного слоя детали углеродом до концентрации 0,8—1%, обеспечивает получение (после закалки) детали с высокой твердостью и износостойкостью на поверхности и с вязкой сердцевиной. Применяют эту обработку для деталей, изготовленных из малоуглеродистых сталей (до 0,25% углерода). Цементацию ведут путем нагрева в герметически закрытой среде карбюризатора с последующим медленным охлаждением.

Азотирование (нитрирование) — насыщение поверхностного слоя детали азотом после предварительного улучшения. Придает высокую твердость, износостойкость и коррозионную стойкость поверхностному слою детали при минимальном его короблении. Режим: нагрев в атмосфере аммиака до 500—700°С, выдержка 20 ч с последующим охлаждением в парах аммиака до 100°С.

Читайте также: Производственный и технологический процессы ремонта судов

Цианирование — одновременное насыщение поверхностного слоя детали азотом и углеродом для повышения твердости и износостойкости. Температура нагрева 550°С при низкотемпературном и 850°С при высокотемпературном цианировании.