Восстановление деталейАвтоматическая наплавка на токарных станках деформированием – сущность этого метода восстановления заключается в использовании пластических свойств металла, т. е. в способности под действием приложенных сил перемещаться с нерабочих участков детали к изношенному, чтобы восполнить ту убыль металла, которая произошла в процессе износа. Метод пластического перераспределения металла отличается простотой восстановления, высокой производительностью и экономичностью. Он может быть использован для ремонта деталей сравнительно простой конфигурации и осуществляется в горячем и холодном состоянии. Ремонт деталей механизмов деформированием широко используется в судоремонте. Он основан на использовании пластических свойств их материала.

Различают следующие виды ремонта деталей судовых механизмов деформированием:

- правка;

- раздача;

- обжатие;

- вдавливание и вытяжка.

Восстановление деталей деформированием

Механический способ правки заключается в наклепывании вала с вогнутой стороны в месте максимального изгиба приблизительно на треть длины окружности специальным чеканом или с выпуклой стороны гидравлическими домкратами. Механический способ правки применяют при небольших искривлениях вала.

При чеканке вал устанавливают на опору из дерева твердой породы, надежно закрепляют, учитывая при этом возможность свободного удлинения при правке. Чеканку ведут над опорой молотком массой 1—2 кг. Силу удара устанавливают опытным путем. Осевая линия вала выпрямляется вследствие удлинения волокон в месте наклепа, создающего усилия, деформирующие вал в направлении, противоположном изгибу.

При правке домкратами вал укладывают на опоры правильной балки выпуклостью вверх и правят.

Термический способ правки заключается в нагреве выпуклой стороны вала с максимальной стрелкой прогиба.

Работу ведут в такой последовательности. Вал с искривленной осью свободно кладут на его подшипники или устанавливают в центрах токарно-винторезного станка выпуклой стороной кверху. Участок с максимальной стрелой прогиба изолируют смоченным асбестом, закрепив его проволокой.

На участке максимального прогиба оставляют «окно» для нагрева по длине вала и по дуге, составляющей приблизительно треть окружности. Оголенный участок нагревают в течение 5—10 мин до температуры 500—550°С, а затем медленно охлаждают до температуры окружающей среды.

При этом происходит следующее явление. Волокна нагретого участка стремятся расшириться, но встречая сопротивление со стороны холодных зон, изолированных влажным асбестом, получают упруго-пластическое сжатие.

Предлагается к прочтению: Наблюдение за техническим состоянием судов и их освидетельствование

При достижении материалом нагреваемого участка предела текучести вал максимально изогнется, а при охлаждении эксцентрично расположенные нагретые волокна, получившие ранее пластическую деформацию сжатия, стремятся сократиться, чему препятствуют ненагретые участки вала, которые испытывают напряжение растяжения. Это вызовет появление продольных усилий, момент которых направлен в сторону, противоположную изгибу вала, и заставит вал выпрямляться.

Контроль состояния оси при правке осуществляют индикатором. Термическую правку применяют при небольших искривлениях вала (0,2 ÷ 0,4 мм), а также если материал слабо воспринимает закалку.

Термомеханический способ правки заключается в нагреве вала по всему сечению в местах, максимального прогиба до температуры 600—650°С. Вал устанавливают на токарном станке, а усилие для правки, приложенное в месте нагрева, создается винтовым или гидравлическим домкратом. После правки вал медленно охлаждают.

Правка по этому способу малотрудоемка, но требуются большие подготовительные работы. Термомеханическую правку применяют при значительных искривлениях валов и если валы жесткие.

При всех приемках правки валы подвергают отпуску. Под выпрямляемое место подводят жаровню с горячим древесным углем, изолированную от станины асбестом. Жаровню покрывают кожухом с трубкой (для создания тяги). Место выхода вала из жаровни уплотняют асбестом.

При частоте вращения вала 10—20 об/мин нагревают место правки до температуры 400°С, у роторов паровых турбин температура нагрева принимается на 100—150°С выше температуры свежего пара. Выдержка при этой температуре составляет 3—4 ч. Затем медленное охлаждение до температуры окружающей среды.

Скорость нагрева и охлаждения должна быть выше 40—60°С в час. Нагревать выправленный участок для отпуска можно электрической муфельной или индукционной печью, что зависит от размера печи и вала.

Раздачей ремонтируют поршневые пальцы и некоторые другие небольшие детали цилиндрической формы, обжатием — втулки из цветных и черных сплавов, изношенные по внутреннему диаметру.

Наружный размер таких деталей восстанавливают электрическим осталиванием, металлизацией и омеднением.

Вдавливанием ремонтируют плоские круговые детали, применяя кольцевой пуансон. Вдавливание — это процесс концентрированного приложения давления, приводящего за счет местной осадки к раздаче — увеличению местных размеров.

Источник: www.shipspotting.com

Вытяжкой обеспечивается удлинение детали за счет местного пластического сужения.

Восстановление и защита деталей клеящими составами

Применяют клеящие составы для заделки трещин, пороков литья, для склеивания:

- деталей из текстолита;

- фанеры;

- дерева;

- металлов;

- сплавов;

- керамики;

- стекла;

- винипласта;

- поливинилхлорида и т. д.

Прочность клеевых соединений металлических материалов (сталь, алюминий) достигает 40—50 МПа.

В соответствии с отраслевым стандартом клеи по своему назначению подразделяют на следующие типы:

- конструкционные;

- для отделочных материалов, резин и керамических покрытий;

- для тепло и звукоизоляционных материалов.

В качестве конструктивных используют клеи на эпоксидных смолах марок:

- ЭП-1;

- ЭПК-518;

- ЭПК-519;

- ЭПК-520 и др.

Источник: www.shipspotting.com

Для склеивания:

- отделочных материалов, резин, керамических покрытий используют клей ЛКС-Т, целалит, ПЭД-Б;

- 88Н, 88НП, БФ-6, для приклеивания тепло и звукоизоляционных материалов — итоловый, изолит, ИДС и ЛКС.

Составы на основе эпоксидных смол ЭД-16, ЭД-20, К-153 применяют при ремонтных работах для заделки трещин и выбоин:

- для герметизации соединений и швов;

- для исправления дефектов в отливках из черных и цветных металлов;

- для защиты участков гребных и дейдвудных валов между облицовками и т. д.

Эпоксидные составы состоят из следующих компонентов:

- эпоксидной смолы марок ЭД-16, ЭД-20, К-153;

- отвердителя — поли-этиленполиамина (ПЭПА), триэтаноламина (ТЭА), которые вызывают затвердения смолы;

- наполнителя окиси алюминия, цемента, кварцевой муки, асбестового волокна;

- армирующих материалов — стеклоткани марки АСТТ(б)-С2-0, стеклосетки марки СЭ-О-1 и других, обеспечивающих выравнивание коэффициента термического расширения смолы и металлов и служащих для повышения предела прочности на сжатие и для стойкости к изменению температуры от —60° до +80°С;

- пластификатора, вызывающего вязкость состава и улучшающего ударную прочность и эластичность отвердевшей смолы.

Перед ремонтом поверхности и дефектные участки стальных деталейДефекты и методы дефектоскопии деталей очищают от ржавчины, окалины и грязи (от Rz = 20 ÷ 10 мкм до Rа = 1,5 мкм шероховатости), с чугунных деталей снимают графитовую пленку, которая уменьшает адгезию эпоксидного состава к металлу, бронзовые детали обрабатывают пескоструйным способом.

Источник: www.shipspotting.com

Детали обезжиривают:

- ацетоном;

- авиационным бензином;

- спиртом;

- растворителем Р-4;

- уайт-спиритом или растворами щелочей, затем просушивают.

Эпоксидный состав приготовляют перед самым нанесением на поверхность, так как через 30—40 мин он начинает затвердевать.

Применяют клей различного состава. Приведем один из составов для заделки трещин, выбоин (массовые части):

- эпоксидная смола ЭД-20 или ЭД-16 – 100;

- полиэтиленполиамин – 10—14;

- дибутилфталат (ДБФ) – 10—25.

Для заделки раковин, трещин в пластмассовых покрытиях на основе поливинилбутираля или полиэтилена, нанесенных на металлические поверхности методом вихревого или газопламенного напыления, применяют мастику, которая состоит из грунта и декоративного слоя.

Восстановление деталей насадками, накладками, штифтами и стяжками

При наличии трещин в чугунных деталях из-за сложной технологии сварки чугуна их целесообразно ремонтировать с помощью металлических накладок, располагаемых таким образом, чтобы максимально разгрузить ослабленный трещиной участок. На трещину накладывают стальные листы, которые крепят болтами или шпильками в шахматном порядке по обе стороны.

Для достижения при постановке накладок плотности (кроме прочности) под нее устанавливают тонкую прокладку из листового свинца на свинцовых белилах или сурике. Эти работы (как временные) можно производить в эксплуатационных условиях.

Читайте также: Методы ремонта судов

Насадками ремонтируют чугунные блоки цилиндров, в которых рабочие втулки конструкцией не предусмотрены, баллеры, штыри и т. д. При наличии небольших трещин в блоках цилиндров и других деталях применяют, как временную меру, штифтование.

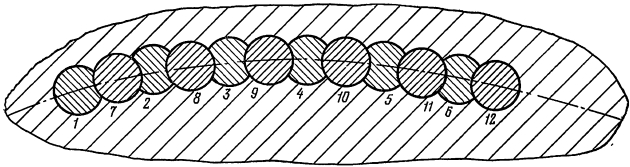

На трещине (рис. 1) сверлят отверстия небольшого диаметра так, чтобы между ними оставались перемычки, примерно равные третьей части диаметра отверстия, нарезают в них резьбу, плотно ввертывают штифты 1, 2, 3, 4… После этого сверлят другие отверстия, центры которых располагают на серединах перемычек, нарезают резьбу и ввертывают штифты, зачеканивают выступающие концы гужонов и зачищают их драчевыми напильниками.

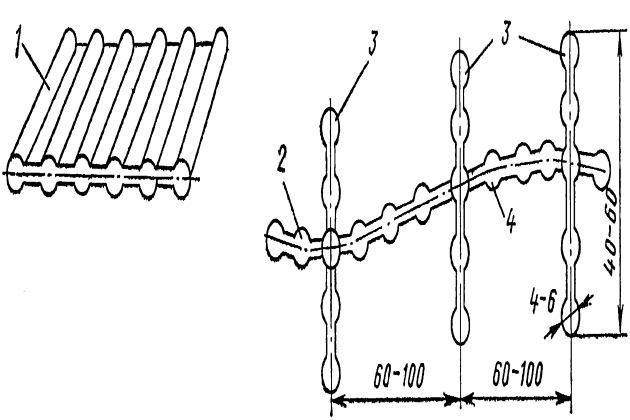

При заделке трещин с помощью стяжек изготавливают по эскизу из меди или стали 10 или 15 требуемое количество стяжек (рис. 2). Стяжки можно изготовить штамповкой либо прокаткой через фигурные валки. Сверлят вдоль всей трещины через кондуктор отверстия под установку стяжек (крайние отверстия должны перекрыть концы трещин), а затем вырубают перемычки между отверстиями, зачищают и забивают в паз стяжки и зачеканивают.

Затем сверлят через кондуктор отверстия и готовят пазы поперек трещины под стяжки с шагом 80—20 мм, ставят поперечные стяжки и зачеканивают их. Глубина отверстий под стяжки на 5—10 мм меньше толщины стенки ремонтируемой детали. При постановке стяжек они должны перекрывать друг друга.