Стеклопластик или древесина?

Обычно затраты на изготовление внутренних помещений суднаСудовая крыша каюты и иллюминаторы формованием не окупаются, если количество их невелико. Пуансоны и матрицы для этих целей значительно сложнее, чем для корпуса, и, соответственно, очень дороги.

Стеклопластиковые детали интерьера можно осваивать постепенно, насколько это оправдано объемом производства. Тем временем номенклатура изделий, а также производственная база самого предприятия должным образом укрепятся, будет найден наилучший вариант внутренней отделки и появится достаточная уверенность в целесообразности производства дорогостоящих матриц для изготовления интерьера.

Крайний случай — это вообще исключить деревянные части под палубой. Судно полностью собирается из небольшого количества крупных и сложных формованных конструкций. Вся арматура, которая не может быть частью этих конструкций, крепится перед сборкой судна. Таким образом, собственно «постройка» судна занимает несколько часов. Такова тенденция на перспективу.

Требуется, однако, нечто большее для производства хороших судов, чем одно лишь качественное формование. Речь идет о создании технического и производственного участков для изготовления деревянной оснастки и наличии соответствующего высококвалифицированного персонала. Это потребует, в свою очередь, дополнительных капиталовложений и значительного расширения производственных площадей. Ограниченные средства целесообразнее сосредоточить на формовании, предоставив верфям возможность производить оснащение. Чем крупнее и комфортабельнее судноМалотоннажные суда из стеклопластика, тем больше возникает трудностей. Качественно отформованная конструкция — это наиболее существенная основа, хотя на нее часто не обращают внимания, даже применительно к дорогостоящим судам. Требуются обширные знания в области судостроения и опыт, чтобы превратить эту конструкцию в высококачественное судно. Совершенствование стеклопластиковых судов — задача как специалистов-формовщиков, так и строителей, причем уровень производства должен обеспечивать выпуск больших партий судов.

Многие, кто вполне готов признать достоинства стеклопластикового судна, склоняются все же к использованию древесины. При любительской достройке или для судна с различающимися жилыми помещениями, изготавливаемого в промышленных условиях, древесина является, пожалуй, единственно подходящим материалом.

Детали усложненной формы необходимо, очевидно, в первую очередь изготовлять формованием, поскольку этот процесс менее трудоемок и более экономичен, чем обработка древесины. В некоторых случаях древесина вообще неприемлема, например, в качестве материала для встроенного блока раковины с водосливом. Подобные части могут быть отформованы с самого начала:

- кожух двигателя;

- корпус швертового колодца;

- цистерны;

- рундуки тоже могут быть изготовлены формованием в комбинации с деталями помещения.

Пол каюты часто сочетают со стационарными койками и внутренней обшивкой для получения единой крупной формованной конструкции от одного борта до другого. Туалетные помещения могут быть отформованы полностью вместе с умывальной раковиной, а камбузный блок — совместно с:

- мойкой;

- холодильным шкафом;

- кладовой для посуды и др.

При рассмотрении вопроса о формовании жилого помещения необходимо удостовериться в том, что такое помещение абсолютно соответствует нормам, удобно, комфортабельно и лишено мелких, но досадных дефектов. Внесение изменений в изготовленные однажды матрицы обойдется очень дорого.

Интерьеры из стеклопластика, производимые в количествах, достаточных для покрытия расходов на изготовление матриц, становятся более дешевыми и, таким образом, более приемлемыми для массового производства. На формование детали сложной конфигурации требуются несколько большие затраты времени, чем на изготовление деревянной детали простой формы.

Если высокие ходовые характеристикиРегулировочные работы, швартовные и ходовые испытания не являются определяющими, то убедительным достоинством прогулочных судов может быть лишь отделка интерьеров, но не корпус. Как только производство переключилось на цельнопластмассовые интерьеры, каждая новая внедряемая конструкция должна быть разработана применительно к изготовлению ее из стеклопластика, поскольку производство будет поставлено в определенную зависимость от ряда обстоятельств, одним из которых явится отсутствие в штате специалистов по обработке древесины.

Известно множество пластмасс, используемых для изготовления помещений, но неприемлемых в качестве материала для деталей конструкции самого судна. Листовой термопласт, который достаточно просто формуется в условиях вакуума, пригоден для изготовления рундуков, умывальных раковин и зашивок. Эти детали обладают некоторой гибкостью, вследствие чего количество всевозможных повреждений и вмятин при ударах о них во время качки существенно уменьшается.

Внутренняя зашивка

К внутренней зашивке относятся:

- приклеиваемая облицовка внутренней поверхности;

- тонкая внутренняя формованная конструкция, не являющаяся конструктивным элементом судна и часто включающая в свой состав большую часть жилого помещения;

- конструктивная внутренняя формованная деталь, жестко прикрепляемая к наружной и образующая трехслойную панель;

- панели из многослойной фанеры или стеклопластика, прикрепляемого к рейкам;

- натягиваемая материя.

Внутренняя зашивка обеспечивает за счет всесторонней изоляции поддержание постоянных температурных условий, уменьшение конденсации влаги и снижение уровня шума. В условиях тропиков требуется, пожалуй, только изоляция палубы, но для сохранения тепла в холодное зимнее время в ней также нуждается и корпус. Все суда, независимо от их конструкции, в сущности представляют собой шумные резонирующие коробки. Проникающий шум можно уменьшить с помощью звукопоглощающей изоляции, однако в ней нуждаются также внутренние пространства рундуков и трюмов.

Трехслойные формованные конструкции, применяемые для палуб, обычно имеют грубую изнанку, подобную внутренней поверхности любой формованной конструкции (см. статью Крепление арматуры и соединение отформованных конструкцийМалотоннажные суда из стеклопластика). Приклеиваемая внутренняя зашивка (обычно гибкая), отделываемая виниловой или поливинилхлоридной пленкой и снабжаемая зачастую изнутри слоем поролона или подбиваемая ватой, скрывает дефекты на поверхности формованной конструкции. В качестве внутренней зашивки используют также:

- декоративные ткани;

- кожеподобные покрытия;

- однослойную фанеру или меламиновый лист.

К материалу для изготовления внутренней зашивки предъявляются следующие требования.

- Он должен иметь приятный внешний вид, обладать высоким качеством и стойкостью в условиях морской атмосферы, а также тропического и субтропического климата (без признаков распада или появления запаха при парниковом эффекте от солнечного тепла, проникающего сквозь большие остекленные окна).

- Внутренняя зашивка должна быть тщательно пригнана, без морщин. Если она имеет декоративную отделку, то узор не должен смещаться. Обшивка имеет неправильную форму, поэтому лучше избегать рельефных узоров правильной геометрической формы. Более приемлем материал с асимметричным рисунком.

- Кромки необходимо тщательно приклеить и правильно подогнать. Отдельно наклеиваемая контрастирующая кромочная полоска маскирует неточности пригонки и одновременно удерживает кромки.

- Следует использовать рекомендованные высококачественные адгезивы, неподверженные влиянию температуры и влаги и неразрушающие внутреннюю зашивку. Они должны иметь хорошую адгезию как к зашивке, так и к основной формованной конструкции. Сначала необходимо обработать поверхность абразивом, чтобы сгладить выступающие неровности и сделать поверхность достаточно ровной. Зашивка приклеивается гораздо лучше к такой поверхности, так как большинство листовых пластиков имеют склонность отставать в местах, имеющих впадины. Материал с матерчатой обратной стороной менее всего подвержен скольжению.

- Материал не должен источать неприятного запаха и вызывать тем самым неблагоприятные ощущения у человека. Поскольку некоторые облицовочные пластики и обивочные материалы пахнут довольно сильно, можно посоветовать поддерживать на борту более резкие морские запахи, такие как запдх смоляных канатов или свежей рыбы.

- Как сама внутренняя зашивка, так и адгезивы должны быть стойкими к поражению плесенью и грибком, причем не только в условиях тропиков, но и в районах с умеренным климатом.Внутренняя зашивка формуется с высококачественной гладкой поверхностью, обращенной внутрь. Зашивка может иметь полностью независимое крепление или закрепляться по кромкам либо крепиться к планке.

Внутренние зашивки корпуса обычно представляют собой часть сложных формованных конструкций, образующих интерьер помещения. Зашивки больших размеров крепятся внутри корпуса до сборки его с палубой, поскольку иначе их невозможно протащить внутрь. Их нельзя заменить или закрепить после сборки, а любые изменения впоследствии практически невыполнимы. Зашивки не должны закрывать элементов крепежа или каких-либо иных элементов, которые, возможно, придется периодически подтягивать или заменять.

Панели из многослойной фанеры, листовой меламин или стеклопластик для деталей неправильной формы обычно крепят к планкам, присоединяемым или приформовываемым к корпусу или палубе. В местах стыков и по кромкам нужно устанавливать деревянные или пластмассовые накладные рейки. Если панели съемные, допускается закрывать ими элементы крепежа и арматуры, но этого следует по возможности избегать, чтобы предотвратить возникновение неудобств и поломок.

Предлагается к прочтению: Формование судового рангоута из стеклопластика

В условиях жаркого климата для создания комфорта необходима изоляция подволока. Дешевым и эффективным средством является алюминиевая фольга, наклеиваемая на внутреннюю поверхность зашивки.

Однако, как и в салоне автомобиля, высокая температура от солнечных лучей, проходящих через остекление окон, вызывает парниковый эффект. По этой причине скорее могут потребоваться шторки для защиты от солнца, чем изоляция.

В сущности, внутреннюю поверхность можно оставить неотделанной или окрасить ее в соответствии с Отделка и оборудование судовых помещенийотделкой деталей помещения. Глянцевая рябая поверхность качественно отформованной внутренней стороны имеет достаточно приятный внешний вид, особенно в сравнении с загроможденным и зачастую сырым внутренним помещением деревянного катера. Однако при некачественном формовании она может задерживать грязь. Пятнистая окраска обладает большой маскирующей способностью и придает гладкий вид неровной поверхности. Это позволяет достигнуть желаемого эффекта от внутренней отделки при незначительных денежных затратах.

Конденсация

Хотя конденсация не является настолько острой проблемой, как на металлических судах, все же она создает неудобства и более заметна в силу меньшего количества утечек влаги.

Стеклопластик не поддерживает развития плесени, однако плесень на подволоках — явление обычное. Она развивается при застоявшейся духоте и кухонной копоти в присутствии влаги, порождаемой конденсацией. За счет вентиляции корпуса ее можно уменьшить, но не исключить полностью. Рундуки и сушильные шкафы также должны иметь вентиляцию. Мокрые канаты вызывают гниение древесины. Плесень разовьется даже на териленовых парусах, если оставить их мокрыми. Конденсация уменьшается за счет внутренней зашивки или окраски поверхностей поглощающими или изолирующими покрытиями, например, типа «Коркон». Часто используется также эмульсионная краска, но она трескается и ее совместимость со стеклопластиком вызывает сомнения.

Внутренняя сторона как основной конструкции, так и зашивки должна быть тщательно отформована. Стоячая вода особенно разрушительно действует на некачественно изготовленный стеклопластик. Здесь-то и начинается распад. В районах с холодным климатом конденсат, накапливающийся в полостях, замерзает, что вызывает серьезные разрушения, например, на внутренней стороне подволоков, за внутренними зашивками или внутри килей. Вследствие этого необходимо избегать закрытых полостей. Подобные места нуждаются в раздельных дренажных отверстиях. Поскольку конденсат стекает, полости должны быть не в районах его образования, а там, где он собирается.

Пол каюты

Пол каютыИзготовление палубы судна из стеклопластика должен иметь прочную основу, изготовленную из многослойной фанеры или отформованную за одно целое. Он должен выдерживать динамические нагрузки массы пассажиров и экипажа во время плавания, которые в несколько раз превышают их собственную массу.

Деревянные несущие опоры или формованные флоры надежно предотвращают возможность разрушения в нагруженных точках. Все части трюма (особенно килевые крепления) должны быть доступны для осмотра, ремонта в случае поломки или поиска потерянных деталей. Настилы и спускные клинкеты следует закреплять так, чтобы при необходимости их можно было без особого труда поднять.

Рундуки

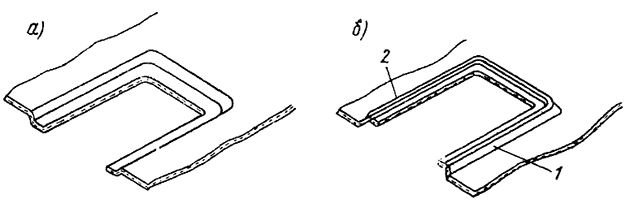

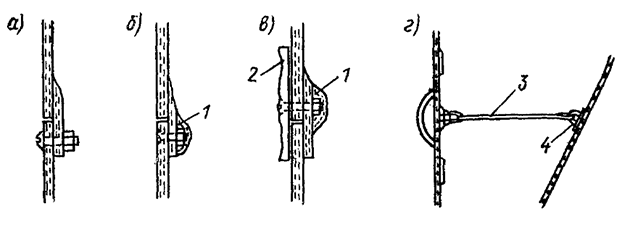

Рундуки в отформованных элементах конструкций должны иметь утопленные или приподнятые фланцы (рис. 1).

Приподнятый фланец удобнее в намокаемых местах (т. е. фактически в любом районе выше палубы), поскольку он обеспечивает отвод воды от крышки. Вода, находясь на уровне крышки люка, может проникнуть внутрь. Однако приподнятый выступ вокруг горизонтальной крышки люка способен удержать образовавшуюся лужу.

Если впадина или выпуклость, образуемая фланцами рундука, может вызвать заедание в матрице, их следует выполнять как отделяемые от матрицы панели с установкой и временным креплением посредством шпилек или шурупов. При этом необходимо предусмотреть возможность удаления их вместе с формуемой деталью и отделения от нее впоследствии.

Внутренние поверхности рундука или полостей редко можно получить в основной матрице в отличие от матриц с «отламывающимися» выступами.

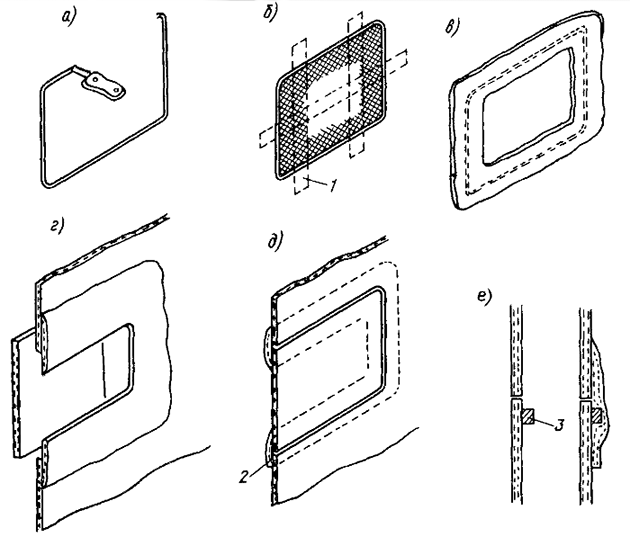

Они могут быть образованы как вспомогательные формованные конструкцииСудовая крыша каюты и иллюминаторы или выполнены из многослойной фанеры. Крышки имеют приятный внешний вид, если они изготовлены как вспомогательные детали с контрастирующей окраской.

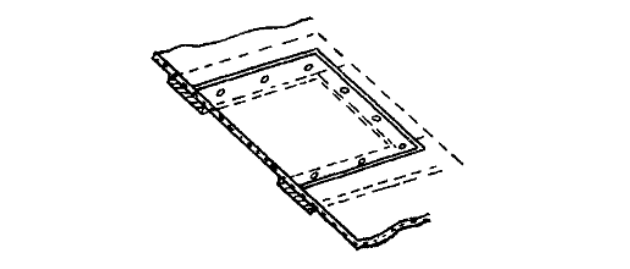

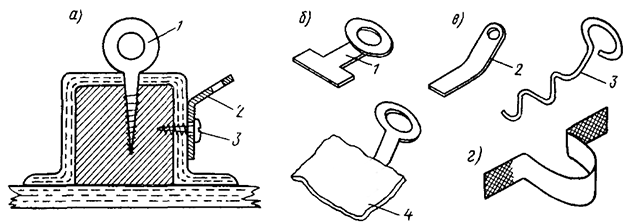

Для установки крышки закрывающегося рундука нужен фланец. Он может быть изготовлен из деревянных реек, приклеенных или привинченных к внутренней стороне, имеющей вырез (рис. 2), с тщательной пригонкой к поверхности.

Формование фланца, являющееся довольно сложным процессом, требуется выполнять в следующей последовательности. Крышку устанавливают на место и закрепляют с помощью склеивающей ленты (рис. 3). Разделительный состав наносят на крышку, а не на основную конструкцию, либо оборачивают крышку полиэтиленовой пленкой, чтобы фланец был связан только с основной деталью, а не с крышкой. Фланец наформовывают с перекроем по обе стороны разъема изнутри. Крышку удаляют, и снимают заусенцы с кромки отверстия.

Вырезанную часть можно использовать для закрывания отверстия в формованной конструкции сложной формы. Крышка в этом случае прилегает более плотно, что совершенно исключается при использовании для ее изготовления фанеры.

Доступ для формования фланца со стороны задней стенки часто затруднен или невозможен, в особенности при выполнении отверстия после оснащения судна и установки всех встроенных элементов. В этом случае фланец можно сделать снаружи, обеспечив его соединение с крышкой рундука, а не с основной конструкцией.

Однако это может выглядеть несколько неэстетично, поскольку грубая кромка фланца будет неприятно контрастировать с гладкой поверхностью крышки и формованной конструкции.

Более приемлемо использовать многослойную фанеру, придав ей подходящую форму, или отформовать крышку, удалив матрицу с этой части судна перед вырезанием отверстия.

Читайте также: Кокпит и комингсы на судах из стеклопластика

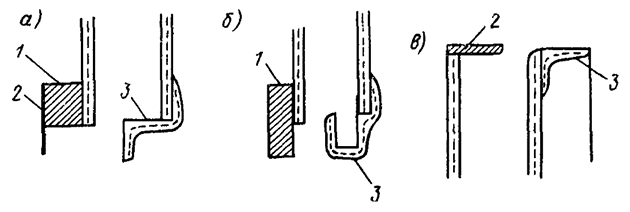

В намокаемых местах целесообразно создавать приподнятый комингс (рис. 4), в особенности для простых вырезов без крышек или для часто используемых люков, крышки которых не устанавливаются на прокладки. В противном случае вода будет попадать внутрь.

Способ закрытия зависит от назначения рундука. Смотровой люк, который используется довольно редко, может закрываться крышкой, устанавливаемой на болтах. Если гайки заделываются внутрь, отдачу болтов в любое время просто осуществлять с одной стороны (рис. 5).

Поворотные фиксаторы могут быть закреплены аналогичным образом для люков, доступ в которые требуется более часто. Шарнирные петли крепятся болтами, но при этом и основная конструкция, и крышки должны иметь увеличенную толщину. Часто открываемые крышки обычно окантовываются эластичной лентой изнутри так, что крышка устанавливается с натягом. Это предотвращает ее потерю.

Ледники

На любом прогулочном судне следует предусмотреть возможность создания ледника. Для этого требуется закрываемый рундук, который можно тщательно изолировать, а также гладкая, легко очищаемая внутренняя обшивка с небольшим водостоком. Рундук часто объединяется с цельноформованным интерьером как часть камбузного комплекса. Крышка может быть подобной крышкам рундука, но должна снабжаться надежной теплоизоляцией, как в холодильниках для хранения пищевых продуктов. Обычно в целях теплоизоляции используют блоки пенополистирола. Для ограниченного пространства и при условии сложной конфигурации проще применять эластичный полиуретан.

Для образования формы ледника сначала создается пенопластовая изоляция и к ней приформовывается внутренняя обшивка. Пенополистирол в данном случае неприемлем, поскольку растворяется жидкой полиэфирной смолой. Можно использовать:

- жесткий полиуретан;

- полихлорвинил;

- а в случае сложной конфигурации — гибкий полиуретан, отверждаемый с нанесением смолы в несколько слоев.

При этом способе не требуется отдельной матрицы. Ледник может быть ограничен непосредственно бортом судна или переборкой, в результате чего обеспечивается максимальное использование пространства. Существенное значение имеет обеспечение твердой глянцевой поверхности формованной конструкции.

Если позволяет форма, внутреннюю обшивку можно изготовить на позитивной матрице как отдельную формованную конструкцию, соединяемую на месте и изолируемую вспениваемым материалом. Это обеспечивает гладкую формованную поверхность вместо внутренней отделки, получаемой при формовании на штатном месте.

Таким же образом можно изготовить встроенный холодильник; на более крупных яхтах он служит кладовой льда. Будучи встроенным, он может занимать любые свободные участки пространства, которые в другом случае были бы бесполезными. Кроме того, для него приемлемо пространство любой формы, даже очень сложной, при размещении его, например, над и между ребрами жесткости и шпангоутами. На размеры холодильника также нет ограничений.

В соответствии с потребностями можно оборудовать на судне надежно изолированные, легко очищаемые холодильную кладовую, трюм или рыбный садокТрюмные системы буксирных судов.

Для обеспечения водостока тающего льда нужно вставить внутрь тонкую трубку и полностью вывести ее вниз, обеспечив тем самым стекание воды в трюм. Металлическая трубка слишком легко проводит тепло, полиэтиленовая трубка является изолирующей. Соединение стеклопластика с полиэтиленовой трубкой обеспечить нелегко. При этом должно быть достигнуто идеальное соединение труб с конструкцией, однако довольно сложно осуществить их монтаж после изготовления внутренней обшивки. Следовало бы вначале установить эти трубки внутри и закрепить.

Удовлетворительный результат дает заформовка трубки из стеклопластика, которая также является теплоизолирующей. Можно связать полиэтиленовую трубку пропитанной стеклолентой или тонким стекломатом, если тканый материал отсутствует. Смола не обеспечит удовлетворительного соединения с полиэтиленом, но создаст достаточно надежное сцепление за счет трения, и наружный стеклопластиковый рукав будет жестко связан с внутренней обшивкой ледника.

Во избежание передачи тепла можно надеть на конец трубки толстую пористую втулку, изготовленную, например, из куска мягкого эластичного пенопласта, или фильтрующую пробку,.но она должна быть губчатого типа, т.е. с ячейками, имеющими внутренние перемычки, а не с изолированными ячейками, поскольку образующаяся при таянии вода должна просачиваться через них.

Гаки и проушины

Крюки на стеклопластиковом судне можно привинчивать только к деревянным деталям. Если для балок набора коробчатого сечения используются деревянные заполнители, то появляется значительно больше точек для размещения крюков и проушин. Самонарезающий винт также достаточно надежно удерживает ушко или скобу на шпангоуте коробчатого сечения, имеющем легкий заполнитель (рис. 6).

Любую деталь, прикрепляемую к балке коробчатого сечения, следует устанавливать на соответствующую прокладку, в противном случае появится опасность проникновения внутрь влаги и, как следствие этого, — возможность аварииАварии морских судов. Это, вероятно, более важно при наличии заполнителя в виде деревянного бруса и в значительной мере зависит от района его расположения. Когда потребность в любом подобном приспособлении исчезнет, после его удаления отверстие необходимо немедленно заглушить пробкой. Нельзя производить крепления к балкам набора коробчатого сечения, если балки отформованы с использованием однонаправленного материала.

На стеклопластиковом судне достаточно выполнять крепление ушка или скобы к тонкой обшивке корпуса с использованием пропитанного стекломата. Готовить связующее ради установки одного небольшого ушка слишком расточительно, но при необходимости создания одновременно значительного числа таких точек крепления экономически вполне оправдано.

Крупные припаиваемые петли образуют удобные элементы крепления. При большой нагрузке длинная и широкая петля с боковыми проушинами, которые можно отогнуть, обеспечивает более надежное соединение и имеет удобную форму для заделки. Петли можно изготовить из алюминиевой полосы или изогнутой проволоки. Для более нагруженных креплений можно применять заделываемые деревянные вставки и крепить проушину в них.

Сырость в рундуках

Конденсация представляет проблему, особенно в холодную погоду.

На бестрюмных судах, в особенности двухкилевых, подходящие места для скопления трюмной воды, попадающей внутрь при крене, отсутствуют, кроме рундуков, заполненных необходимым имуществом. Обычно койки и пол каюты представляют собой единую крупную формованную конструкцию. Рундуки и трюмы занимают часть пространства, находящегося под ними. Рундуки должны быть герметизированы посредством приформовочного угольника.

Очаги гниения

Опыт подтверждает, что на судах из стеклопластика создаются неблагоприятные условия при наличии некачественной древесины. Вентиляция пространств за внутренними зашивками, а также рундуков, трюмов и других скрытых или замкнутых пространств столь же важна, как и на деревянном судне.

Само гниение не поражает корпус или палубу, как на деревянном судне, хотя гниющая древесина создает условия, обусловливающие местный распад стеклопластика. Побочные продукты распада также могут быть вредоносными. Жилое помещение в результате этого распада может лишиться связывающих его с корпусом элементом или подвергнуться разрушению.