Арматура судовых систем представляет собой важный компонент судостроительных конструкций, обеспечивающих надежную и безопасную эксплуатацию судна. Эта категория оборудования включает в себя различные элементы, предназначенные для контроля и регулирования рабочих параметров различных судовых систем.

К ним относятся, например, задвижки, клапаны, краны, запорные устройства и другие детали, позволяющие осуществлять управление течением рабочих сред, давлением, температурой и другими параметрами.

Арматура судовых систем: определения и классификация

Арматура судовых систем играет ключевую роль в поддержании нормальной работы всех основных судовых систем, таких как Конденсатно-питательные и паровые системы на суднесистема водоснабжения, отопления, вентиляции, а также системы безопасности и противопожарной защиты. Её правильный выбор, установка и обслуживание существенно влияют на общую надежность и эффективность судовой аппаратуры. При этом, учитывая особенности эксплуатации в морских условиях, арматура судовых систем должна быть устойчива к коррозии и другим агрессивным воздействиям морской среды.

Трубопроводная арматура – это устройства, предназначенные для управления потоком рабочей среды путём изменения проходного сечения трубопровода.

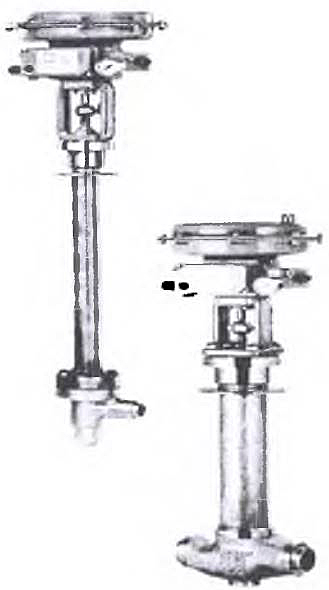

Арматура обычно устанавливается выше настила. При расположении её под настилом предусматриваются удлинённые штоки и приводы для удобства управления. Усилие на рукоятке или маховике управления арматурой не должно превышать 0,15 кН.

К судовой арматуре на трубопроводах предъявляются следующие требования:

- надежность, удобство обслуживания и ремонтопригодность;

- герметичность запорного органа и в отдельных случаях плотность арматуры по отношению к внешней среде;

- наличие у дистанционно-управляемой арматуры сигнализаторов открытого и закрытого положения запорного органа;

- наличие местного указателя положения запорного органа (при ручном и дистанционном управлении);

- надежный контроль открытия и закрытия арматуры;

- фиксация запорного органа арматуры в крайних положениях;

- обеспечение безударной работы с регулировкой времени срабатывания гидропривода (при дистанционном управлении арматуры);

- наличие резервного ручного привода при выходе из строя дистанционного привода;

- обеспечение вращением маховика почасовой стрелке закрытия, против часовой стрелки – открытия;

- обеспечение срабатывания арматуры при бездействии в течение полугода без проворачивания;

- отсутствие шумообразования при прохождении среды через проточную часть арматуры;

- обеспечение требуемой скорости срабатывания;

- исключение самопроизвольного изменения режима работы управления арматурой;

- бесперебойная работа в затопленных водой или другой средой помещениях.

Принцип классификации трубопроводной арматуры:

по функциональному назначению:

- запорная арматура (для перекрытия потока в трубопроводе);

- регулирующая арматура (для регулирования параметров рабочей среды посредством изменения расхода);

- распределительно-смесительная арматура (для распределения потока среды по определённым направлениям или смешивания потока);

- предохранительная арматура (для автоматической защиты оборудования от аварийных изменений рабочих параметров путём выпуска избыточного количества рабочей среды);

- невозвратная (защитная) арматура (для предотвращения нерегулируемого возвратного потока жидкости в трубопроводе);

- фазоразделительная арматура (для автоматического разделения рабочих сред в зависимости от фазового состояния, например, конденсатоотводчики, конденсатные горшки);

по характеру взаимодействия рабочего органа с потоком среды:

- задвижки;

- клапаны;

- затворы;

- краны;

по методу управления:

- ручная, управляемая и автоматически действующая арматура;

- арматура с управлением от различных механических приводов (электрических, электромагнитных, поршневых, мембранных);

- дистанционная;

по направлению движения рабочей среды:

- проходная и угловая;

по способу присоединения и конструкции уплотнения:

- фланцевая арматура;

- муфтовая, цинковая, штуцерная, под приварку;

по типу уплотнения подвижных деталей арматуры:

- сальниковая, сильфонная, мембранная.

Используемые конструкционные материалы базовых деталей (узлов):

- сталь нелегированная, легированная, высоколегированная со специальными свойствами;

- сталь с покрытием;

- специальные металлы и сплавы;

- полимерные материалы.

Особое внимание следует уделять арматуре и её приводам, от исправности действия которых зависит живучесть судна. К такой арматуре относится арматура, запирающая отверстия непроницаемого корпуса и недопускающая проникновения забортной воды в отсеки судна. Чтобы предотвратить попадание посторонних предметов (обтирочной ветоши и др.) в механизмы и путевую арматуру, на концах всасывающих или приёмных труб устанавливают сетки, фильтры или грязевые коробки.

Виды арматуры

Основным элементом Материалы для трубопроводов судовых системсудовой арматуры являются клапаны. В судовых системах применяются клапаны диаметром от 10 до 200 мм, управляемые вручную, с помощью маховика, либо автоматически.

Запорные клапаны предназначены для разобщения и герметизации отдельных участков трубопроводов. Изготавливаются из стали, бронзы, латуни или из легких сплавов.

Предохранительные клапаны предназначены для снижения и автоматического поддержания требуемого давления среды независимо от изменения расхода ее в трубопроводах. Подразделяются по конструкции на три типа:

- диафрагменные,

- мембранные,

- и поршневые.

Предохраняют трубопроводы и механизмы от разрушения при случайных повышениях давления в них сверх допустимого рабочего значения.

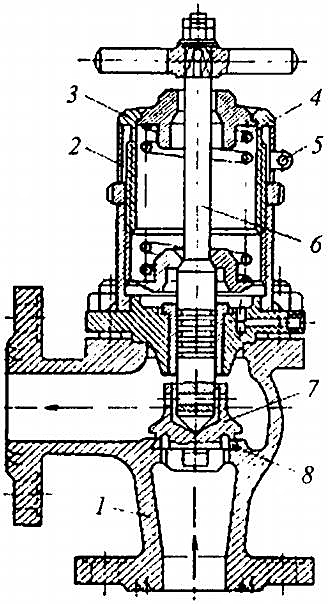

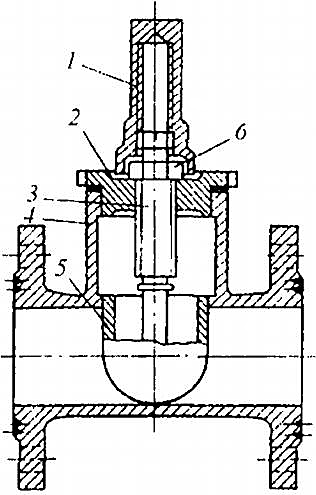

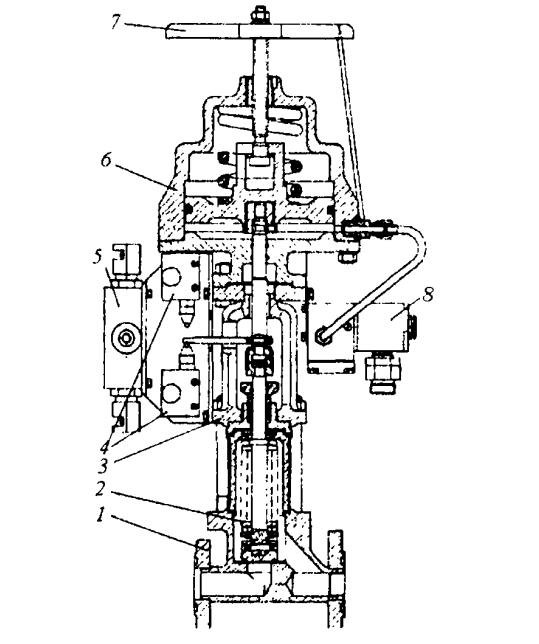

Предохранительный клапан (рис. 1) состоит из корпуса 1, тарелки 7, прижимаемой к седлу 8 через шток 6 цилиндрической пружиной 4, и нажимной втулки 3 для поджатия пружины.

1 – корпус; 2 – скоба; 3 – втулка; 4 – цилиндрическая пружина; 5 – ушко; 6 – шток; 7 – тарелка; 8 – седло клапана

Клапан работает автоматически. Как только по какой-либо причине давление в трубопроводе превысит установленное значение давления затягом пружины в клапане, он откроется и пропустит некоторое количество рабочей среды из области повышенного давления в область меньшего давления (например, в атмосферу). После выхода части жидкости из трубопровода и понижения давления в нем до нормального клапан закроется.

Отрегулированный на определенное давление предохранительный клапан фиксируется постановкой пломб на скобу 2 с ушком 5. В целях уменьшения утечки жидкости шток в месте прохода через крышку имеет выточки, чередующиеся с выступами, которые в совокупности образуют лабиринтовое уплотнение.

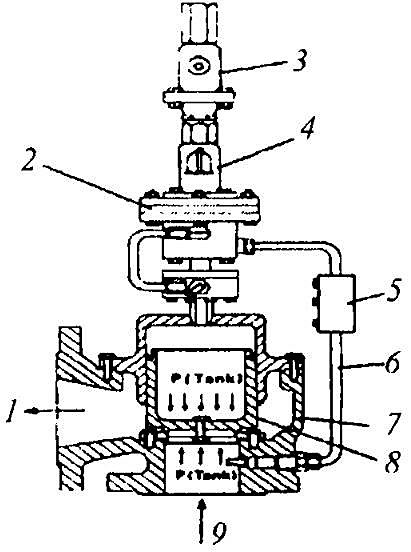

Пропускная способность предохранительного клапана должна быть такой, чтобы давление в трубопроводе не могло превысить 1,1 рабочего. В качестве примера на рис. 2 показан предохранительный клапан, устанавливаемый на грузовых танках танкера.

1 – выход; 2 – управляющий клапан; 3 – вторичная пружина; 4 – первичная пружина; 5 – контрольный клапан; 6 – трубка измерения давления в танке; 7 – основной корпус клапана; 8 – уравновешенный поршень клапана; 9 – входная полость давления в танке

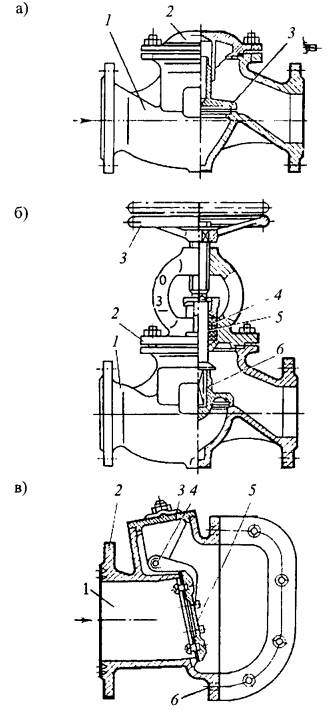

Невозвратная (защитная) арматура (рис. 3) предназначена для пропуска рабочей среды только в одном направлении в трубопроводах различных систем, где требуется обеспечить движение жидкости только в одном заданном направлении и одновременно предотвратить ее движение в обратном направлении.

а – невозвратный клапан; б – невозвратно-запорный клапан; в – захлопка

Невозвратные клапаны (рис. 3, а) открываются потоком среды, не имеют шпинделя и работают автоматически, пропуская среду в одном направлении, указанном стрелкой, из-под тарелки клапана. Их основными деталями являются корпус 1, крышка 2 и тарелка 3 с направляющим стаканом. Поступающая под тарелку жидкость своим давлением поднимает тарелку и проходит в трубопровод над клапаном. При движении жидкости в обратном направлении клапан закрывается под действием давления жидкости на тарелку сверху и собственной массы тарелки.

Невозвратно-запорный клапан (рис. 3, б) обеспечивает движение жидкости в одном направлении, в случае необходимости с помощью ручного привода (вращением маховика) 3 полностью перекрывая трубопровод. Невозвратно-запорные клапаны, в закрытом состоянии препятствующие движению среды в любом направлении, работают как стопорные, а в открытом состоянии (при поднятом штоке) – как невозвратные. В корпусе 1 расположены тарелка 6 и шпиндель 5, которые не соединены между собой. Шпиндель хвостовиком свободно входит в вертикальное отверстие тарелки. Таким образом, если вращением маховика 3 поднять шпиндель, то тарелка будет работать автоматически в пределах своего свободного хода, как у невозвратною клапана, обеспечивая одностороннее движение жидкости. Для перекрывания трубопровода вращением маховика опускают шпиндель и прижимают им тарелку к седлу клапана. Герметичность места прохода шпинделя через крышку 2 корпуса клапана обеспечивает сальник 4.

Захлопка (рис. 3, в) используется в качестве невозвратно-запорного устройства, рабочим органом которого является захлопка 5, шарнирно закрепленная на валике 4. Корпус 1 захлопки имеет обычный круглый 2 и фасонный бортовой 6 фланцы. В верхней части корпуса находится крышка 3. Захлопка открывается под действием давления протекающей среды либо с помощью ручного или автоматического привода.

Регулирующая арматура (редукционные и дроссельные клапаны, манипуляторы) предназначена для регулирования давления или направления течения рабочей среды.

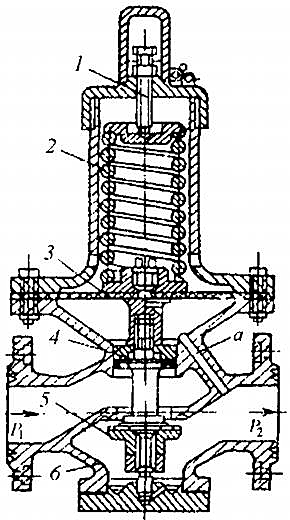

Редукционный клапан (рис. 4) предназначен для снижения (редуцирования) давления жидкости и автоматического поддержания его на заданном постоянном уровне. Он состоит из корпуса 1, тарелки 2, связанной штоком с поршнем 3, который соединен с диафрагмой 4. Сверху над диафрагмой находится цилиндрическая пружина 5, сила натяжения которой регулируется винтом 6. Конструкция клапана позволяет автоматически уменьшать давление жидкости до требуемого установленного значения независимо от изменения его перед клапаном.

1 – регулировочный винт; 2 – цилиндрическая пружина; 3 – диафрагма; 4 – поршень; 5 – тарелка клапана; 6 – корпус

Допустим, что при рабочем давлении p1 перед клапаном размер щели между тарелкой и седлом обеспечивает понижение давления до требуемого p2. Если давление p1 перед клапаном увеличится, то, следовательно, повысится и давление p2 за ним, которое по косому каналу а передастся на диафрагму 4, сожмет пружину и поднимет тарелку. В результате этого давление p2 за клапаном уменьшится до своего первоначального значения. Если давление p1 до клапана уменьшится, то понизится и давление p2 за клапаном, вследствие чего уменьшится давление на мембрану, и под действием пружины клапан опустится, увеличивая проточную часть.

Дроссельный клапан (рис. 5) служит для снижения давления протекающей через него среды.

1 – колпачок; 2 – крышка; 3 – шпиндель; 4 – корпус; 5 – тарелка; 6 – стопорная гайка

В корпусе 2 клапана размещается тарелка 1, закрепленная на шпинделе 3, имеющем в верхней части нарезку. Шпиндель проходит через крышку 4 и фиксируется в требуемом положении стопорной гайкой 6. На выступающий конец шпинделя навинчивается колпачок 5. При подъеме тарелки между ней и внутренней поверхностью корпуса клапана образуется щель. Давление за клапаном понижается вследствие увеличения скорости движения жидкости при проходе через щель. Высоту подъема тарелки регулируют вручную. После установки ее в необходимое положение шпиндель фиксируют стопорной гайкой. Дроссельным клапаном можно плавно регулировать давление рабочей среды в широком диапазоне. Однако в отличие от редукционного дроссельный клапан при изменении режима работы системы автоматически не поддерживает в системе постоянное давление.

Запорная арматура. К арматуре подобного рода, в корпусе которой есть пробка с одной или несколькими прорезями различной формы, относятся краны. В целях обеспечения герметичности пробка плотно притирается к корпусу крана и имеет сальник с набивкой. По конструкции краны делятся на проходные, трёхходовые и манипуляторы, принципиально отличаясь числом и формой прорезей в пробке. У проходного крана в пробке одна прорезь, кран только перекрывает трубопровод. Трёхходовые краны с L- или T-образной прорезью в пробке при нескольких её рабочих положениях обеспечивают различные переключения движения жидкости по трём трубам, подключённым к корпусу крана.

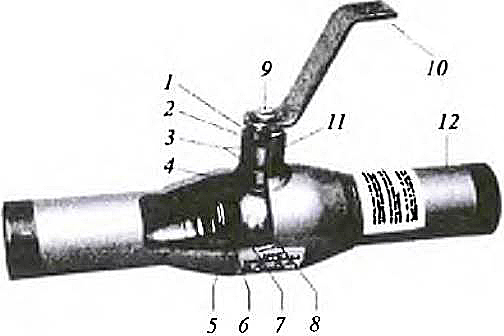

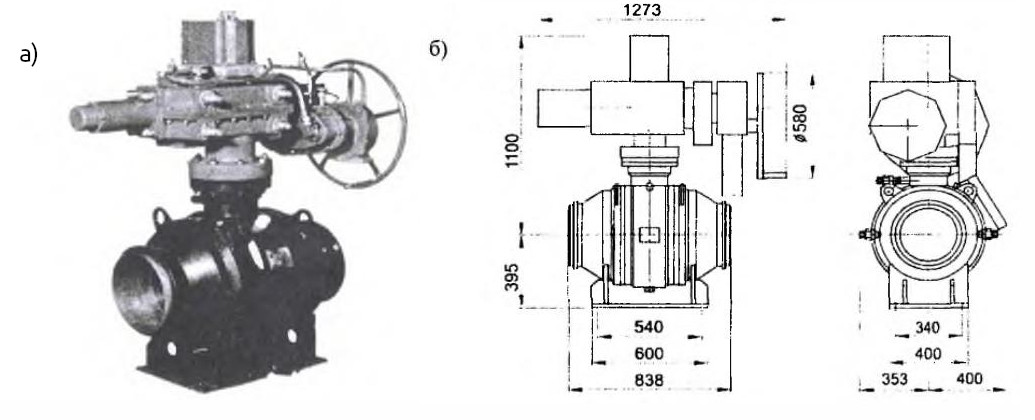

На рис. 6 показан шаровой кран «Naval» запорного типа, используемый в системах гидравлики и теплоснабжения. Тарельчатые пружины прижимают уплотнения к плавающему шару, поэтому он имеет высокую плотность при низких и высоких перепадах давления. Корпус и штуцеры сварены в единое целое.

1 – ограничитель; 2 – шпиндель; 3 – О-образное кольцо из витона; 4 – уплотнительная прокладка из тефлона; 5 – тарельчатая пружина; 6 – опорное кольцо из нержавеющей стали; 7 – уплотнение из тефлона; 8 – шар из нержавеющей стали; 9 – крепёжный винт; 10 – ручка из оцинкованной стали; 11 – втулка шпинделя; 12 – корпус

Углеродно-тефлоновые уплотнительные прокладки, усиленные L-образными кольцами, являются стойкими к износу, воздействию химикалий и загрязнений. Благодаря отшлифованному и отполированному шару, изготовленному из высококачественной стали, кран лёгок в работе. Он не требует ухода, подтягивания или смазки, отличается быстрым монтажом и малыми эксплуатационными расходами для давлений до 4 МПа и температур до 100 … 200 °С.

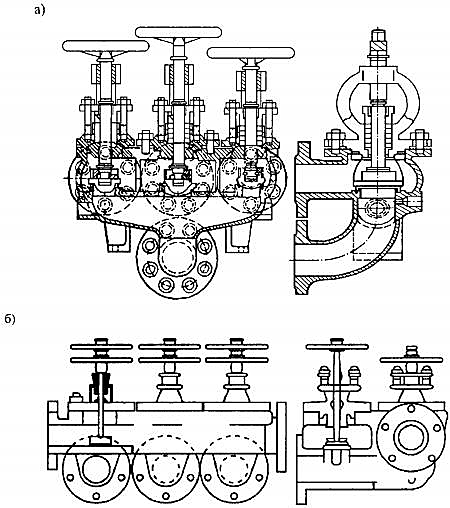

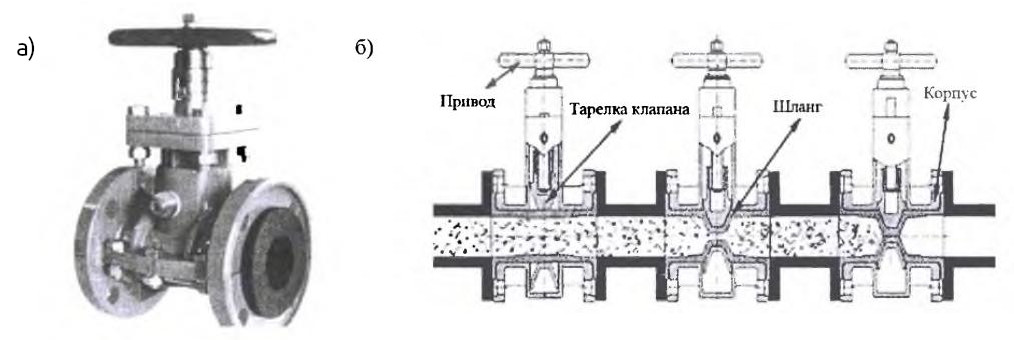

Клапанные коробки – это устройства, в которых в едином корпусе устанавливаются два, три или более клапанов (рис. 7).

а – с общим подводом жидкости и индивидуальным отводом; б – с индивидуальным подводом жидкости и общим отводом

Предназначены для централизации управления судовыми системами. Бывают запорного и невозвратно-запорного типа. Клапанные коробки с общим подводом жидкости и индивидуальным отводом жидкости от каждого клапана ставят обычно на нагнетательном трубопроводе насоса, обслуживающего несколько объектов.

В табл. 1 показан принцип действия кранового манипулятора, который отличается от крана тем, что обеспечивает только переключение трубопроводов. Клапанные коробки с индивидуальным подводом жидкости и общим отводом от них обычно ставят на всасывающей магистрали насоса обслуживающего несколько объектов.

| Таблица 1. Принцип действия кранового манипулятора | ||||

|---|---|---|---|---|

| Тип крана | Вариант переключения | |||

| I | II | III | IV | |

| Проходной |  |  | ||

| Трехходовой с Г-образной пробкой |  |  |  | |

| Трехходовой с Т-образной пробкой |  |  |  |  |

| Манипулятор трехходовой |  |  |  |  |

| Манипулятор четырехходовой |  |  |  | |

| Манипулятор пятиходовой |  |  |  |  |

| Манипулятор шестиходовой |  |  |  |  |

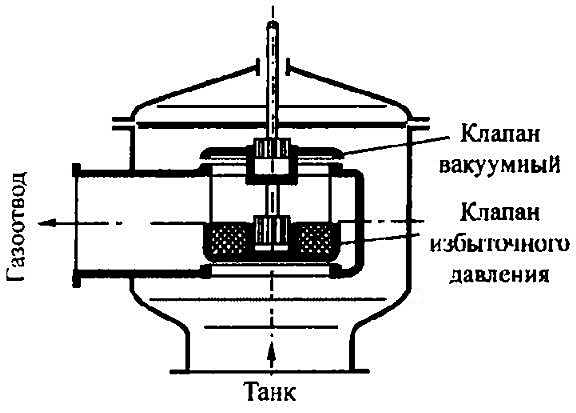

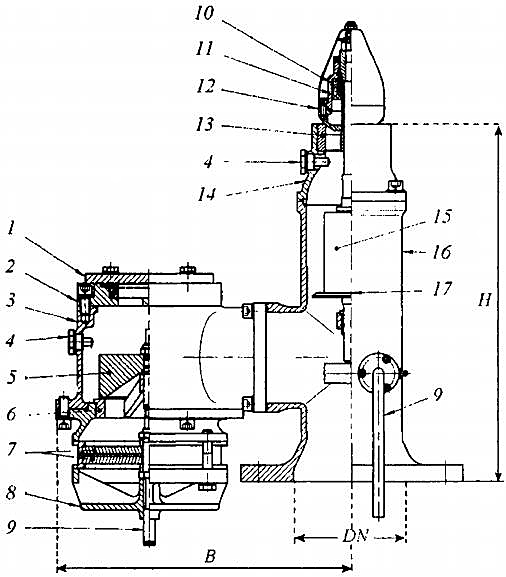

На рис. 8 показан клапан газоотвода на грузовом танке танкера, а на рис. 9 – поперечный разрез автоматического прессвакуумного клапана. Особенностью его является автоматический пропуск газов из танка в окружающую атмосферу, и, наоборот, в грузовой танк из атмосферы при изменении давления в нем (при условии, что давление в танке, соответственно, выше или ниже атмосферного).

В системе инертных газов (СИГ) применяются специальные запорные устройства водяного затвора, а также дыхательные клапаны газоотвода. При превышении давления в танке эти клапаны выпускают пары и газы в атмосферу, а в случае образования вакуума внутри танка, наоборот, впускают воздух из атмосферы в грузовой танк.

1 – крышка для выпуска газов (высота клапана составляет 470 … 1 115 мм, ширина 335 … 850 мм, соответственно, в зависимости от значений DN: 50 … 400); 2, 3, 5, 6 – крышка, корпус, диск и седло вакуум клапана соответственно; 4 – контрольная пробка; 7 – пламепреградитель; 8 – крышка для впуска воздуха; 9 – рукоять проверки полного хода; 10 – уплотнения; 11 – контрольное устройство; 12, 13 – тарелка и седло клапана избыточного давления; 14 – верхний корпус клапана; 15 – противовес; 16 – корпус клапана; 17 – бустерная плита

Прессвакуумный клапан с электроприводом предназначен для автоматического перекрытия подачи неагрессивных углеводородных газов в системах автоматического управления газоиспользующими устройствами. Под напряжением клапан открыт. При исчезновении напряжения он закрывается. После подачи напряжения клапан открывается вручную только после нажатия на взводной шток.

- Корпус – алюминий;

- электрическое питание – 12 В, 24 В, 230 В;

- максимальное давление на входе – 0,5 … 6 бар.

Клапан термозапорный (КТЗ) предназначен для автоматического перекрытия трубопровода, подводящего газ к бытовым и промышленным приборам в случае пожара. КТЗ находится в корпусе, в полости которого установлен подпружиненный затвор, удерживаемый в открытом положении термочувствительным элементом. При достижении температуры окружающей среды 100 °С термочувствительный элемент освобождает затвор, который перекрывает поток газа.

Клапан быстрозапорный имеет дистанционный привод для немедленного перекрытия трубопровода в случае аварийной ситуации из смежного помещения. Такие клапаны обычно устанавливаются на топливных магистралях, перекрывая подачу топлива к ГД, ВД и ВК. Он имеет «собачку», которая при необходимости дистанционным приводом мгновенно освобождает предварительно сжатую пружину, действующую на тарелку клапана и перекрывающую топливную магистраль в аварийной ситуации.

Проходной невозвратно-запорный клапан Системы общесудового назначенияосушительной системы (рис. 10) имеет пневматический и ручной аварийные приводы.

1 – нагрузочная пружина; 2 – корпус; 3 – поршень привода; 4 – проставка; 5 – фланец; 6 – шток клапана с поршнем; 7 – тарелка клапана

Поршень пневмопривода снизу соединен со штоком разгрузочного клапана, сверху – со штоком ручного привода.

Любая запорная арматура имеет гидравлическое сопротивление, которое оценивается соответствующим коэффициентом. Для некоторых типов (видов) запорной арматуры он составляет:

- клапаны сальниковые проходные 4,5 … 11,0;

- клапаны сальниковые прямоточные 0,3 … 2,5;

- клапаны мембранные 1,5 … 7,0;

- задвижки полнопроходные 0,1 … 1,2;

- краны шаровые полнопроходные 0,1 … 0,4.

Контроль арматуры выполняется поджатием сальников или добавлением набивки не реже одного раза в месяц. Проверка действия средств автоматики и автоматической арматуры, а также предохранительных средств и редукционных клапанов проводится не реже одного раза в месяц. Проверка показаний всех манометров и термометров должна проводиться не реже одного раза в год.

Запрещается вскрывать путевую арматуру на трубопроводах, связанных с забортными отверстиями, не убедившись в исправном действии и плотном закрытии бортовой арматуры на них.

Переборочные сальники и палубные втулки служат для обеспечения водонепроницаемости переборок и палуб при проходе сквозь них валов. В качестве переборочных сальников применяют круглые или прямоугольные задвижки с одним фланцем. Первые отличаются высокой надежностью, но имеют высокий порог, что затрудняет перетекание груза, вторые имеют низкий порог, но при этом наблюдается снижение надежности.

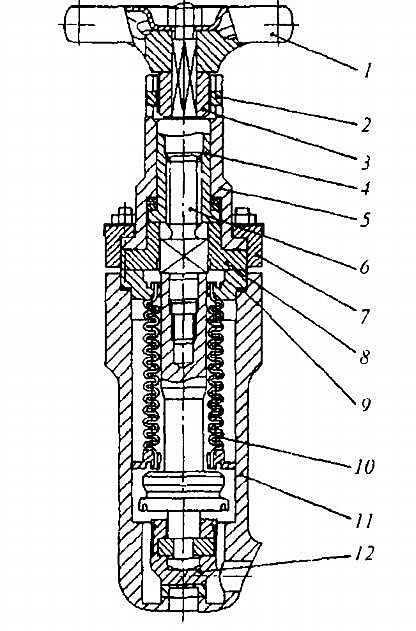

Дополнительно сильфоны часто применяются в уплотнителях центральных запорных клапанов (рис. 11).

1 – маховик; 2 – указатель хода; 3 – втулка резьбовая; 4 – втулка ходовая; 5 – крышка; 6 – шпиндель; 7 – фланец прижимной; 8 – втулка; 9 – прокладка (уплотнительное кольцо); 10 – сильфонный блок (сильфонное уплотнение); 11 – корпус; 12 – тарелка

Системы управления судовой арматурой

Управление арматурой на трубопроводах выполняется местными и дистанционными приводами, вручную или автоматически.

Автоматическая арматура предназначена для поддержания параметров проводимых сред в системах и трубопроводах в заданных пределах по сигналу человека с использованием дополнительных силовых механизмов.

Дистанционные приводы управления:

- валиковые (механические),

- гидравлические,

- пневматические,

- электропневматические,

- и электрогидравлические,

должны отвечать следующим основным требованиям:

- осуществлять надежный контроль над открытием и закрытием арматуры;

- обеспечивать требуемую скорость срабатывания;

- исключать самопроизвольное изменение режима работы управляемого объекта;

- допускать в случае необходимости использование резервных средств управления (ручных или механических);

- бесперебойно работать в затопленных водой или другой средой помещениях.

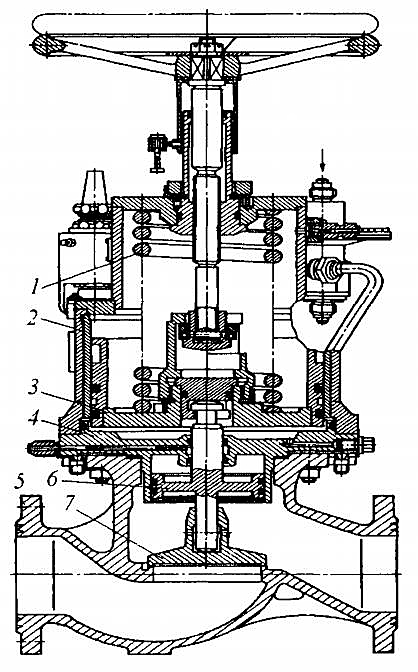

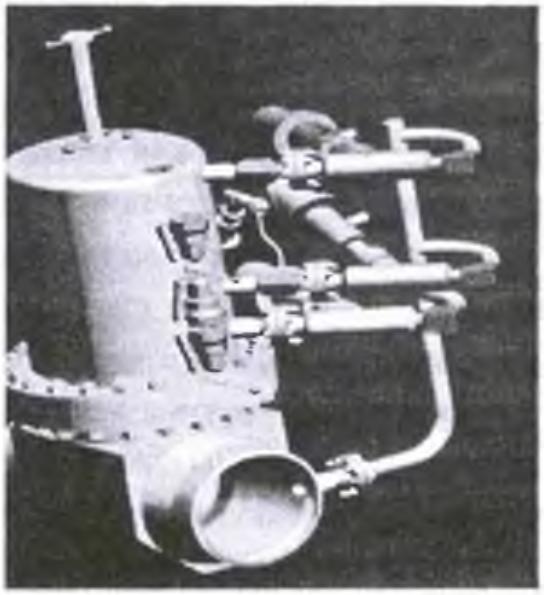

Конструкции клинкетов грузовой системы отличаются многообразием. На грузовых системах танкеров применяются задвижки и клинкеты с ручным приводом и поршневыми сервомоторами (рис. 12).

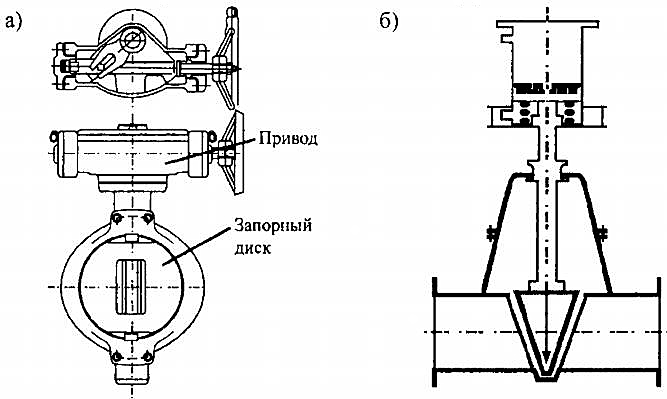

За рубежом часто применяются поворотные задвижки типа «Баттерфляй».

Ручной привод клапанов – простой способ управления поворотом маховика или рукоятки вручную. Местное или дистанционное управление обеспечивается посредством валикового или тросикового привода.

Дистанционное и автоматическое управление не требуют непосредственного воздействия человека на механизм перемещения запорного органа. Автоматическое управление осуществляется по сигналу от запоминающего устройства логической схемы управления по параметрам контроля над изменением условий эксплуатации. Дистанционно-управляемая арматура дублируется ручным приводом и имеет датчик сигнала о положении регулирующего запорного органа на табло.

Валиковый (механический) привод представляет собой цепь шарнирно состыкованных валиков (труб), соединяющих палубную втулку с арматурой. Допускают излом оси до 20 … 45°. Применяют для управления клапанами и клинкетами в различных системах (например, клапанами, установленными в трюме, можно управлять с палубы).

Существуют следующие типы приводов:

- электрический;

- поршневой привод одно- и двухстороннего действия;

- электромагнитный;

- поршневой поворотный привод двухстороннего действия с реечно-зубчатой передачей;

- гидравлический и пневматический.

Дистанционное управление клапанами грузовых систем. Системы защиты грузов на газовозахПневматические и гидравлические системы управления приводами состоят из следующих элементов:

- распределительных устройств, служащих для управления сервомоторами, расположенных в ЦПУ;

- предохранительных, редукционных клапанов и регуляторов давления рабочих сред;

- блокировочных устройств сохранения регулирующих параметров;

- органов клапанов в заданном положении;

- сервомоторов и устройств обратной связи;

- насосной станции и трубопроводов, соединяющих узлы и устройства.

В посту управления грузовыми операциями устанавливается отдельное распределительное устройство, которое в зависимости от системы может иметь:

- ручной,

- гидравлический,

- пневматический,

- или электрический привод.

На современных наливных судах дистанционное управление процессами погрузки и выгрузки осуществляется с ходового мостика.

В зависимости от количества трубопроводов, подходящих к каждой клинкетной задвижке, применяют одно- и двухпроводные схемы. Преимуществом двухпроводной схемы является возможность одновременного привода нескольких задвижек при разных операциях (открытие и закрытие). Ее недостаток – большое число трубопроводов.

При однопроводной схеме число трубопроводов уменьшается, так как каждую задвижку с пультом соединяет всего одна трубка, другая подводится к общей магистрали. При такой схеме также возможен привод одновременно нескольких задвижек, но только при проведении одной операции (открытие или закрытие), что обычно не создает непреодолимых трудностей. Например, шаровые краны типа «Фобос» (рис. 13) применяются в качестве запорного устройства на:

- трубопроводах природного газа;

- воды;

- нефти;

- нефтепродуктов и других неагрессивных и слабоагрессивных сред.

Краткая техническая характеристика:

- условный проход, DN 300, 400, 500;

- температура рабочей среды: -45 … +80 °С;

- рабочее давление среды до 16,0 МПа;

- пневматический привод;

- усилие поворота маховика привода – не более 150 Н.

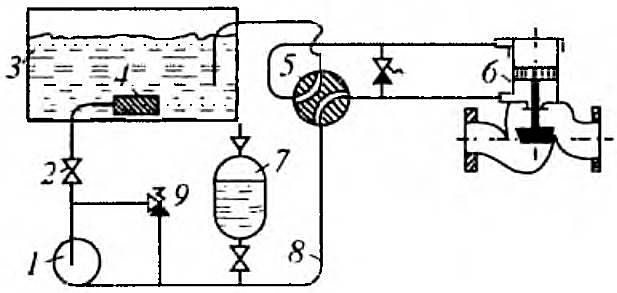

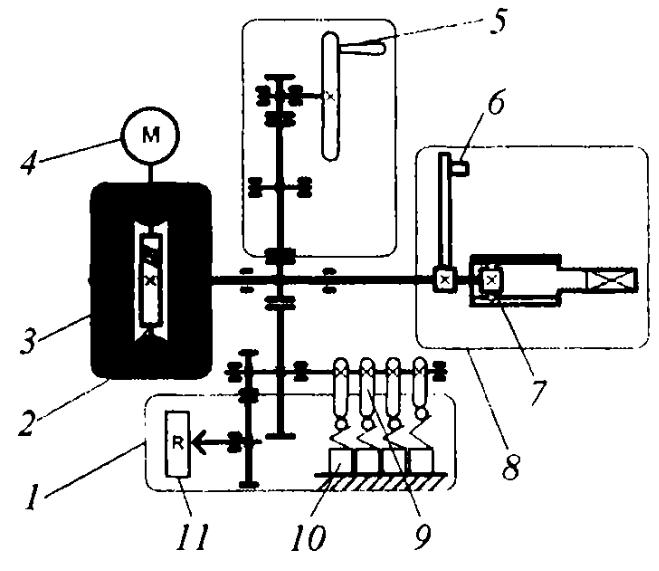

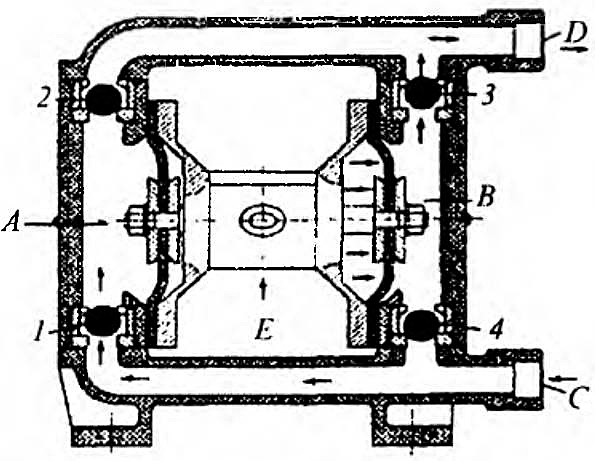

Гидравлический привод применяется для открытой и закрытой арматуры, когда требуются большие усилия и обеспечение надежности в работе (рис. 14).

1 – центробежный насос; 2 – запорный клапан; 3 – расходный бак; 4 – фильтр; 5 – манипулятор; 6 – поршневой силовой цилиндр двойного действия; 7 – пневмогидроаккумулятор; 8 – напорный трубопровод; 9 – угловой предохранительный клапан

Гидравлический привод применяется на транспортных судах в качестве силового в палубных, швартовных и якорных механизмах, а также привода погружных грузовых насосов. Широко применяется для специальных судовых механизмов и судовых клапанов. Включает:

- датчик;

- гидродвигатель или сервомотор;

- насос;

- трубопровод;

- управляющую арматуру;

- и аккумулятор давления;

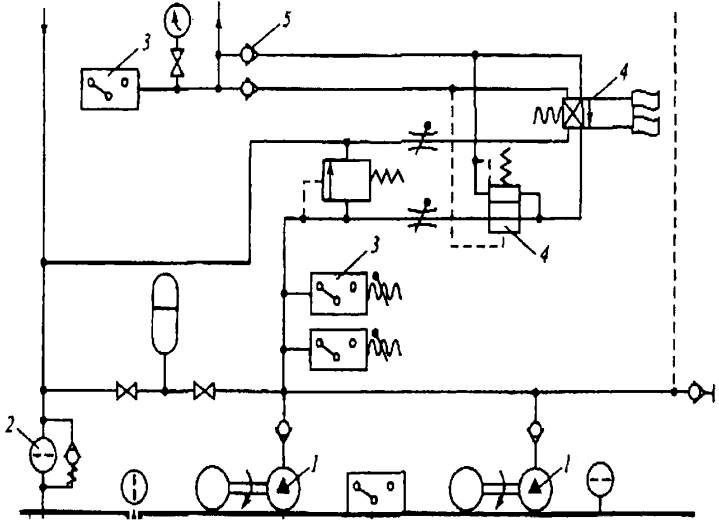

которые обеспечивают расход и давление рабочей жидкости в системе (масло веретенное или турбинное) – рис. 15-17.

1 – гидронасос; 2 – фильтр с невозвратным клапаном; 3 – реле; 4 – управляющий клапан гидродвигателя или гидравлического сервомотора; 5 – невозвратный клапан

Преимущества гидропривода:

- наличие одной из самых гибких рабочих сред из существующих с удобным автоматическим контролем передаваемой энергии и давления;

- безопасность, точность, гибкость, большая передача энергии при минимальных массе и размерах.

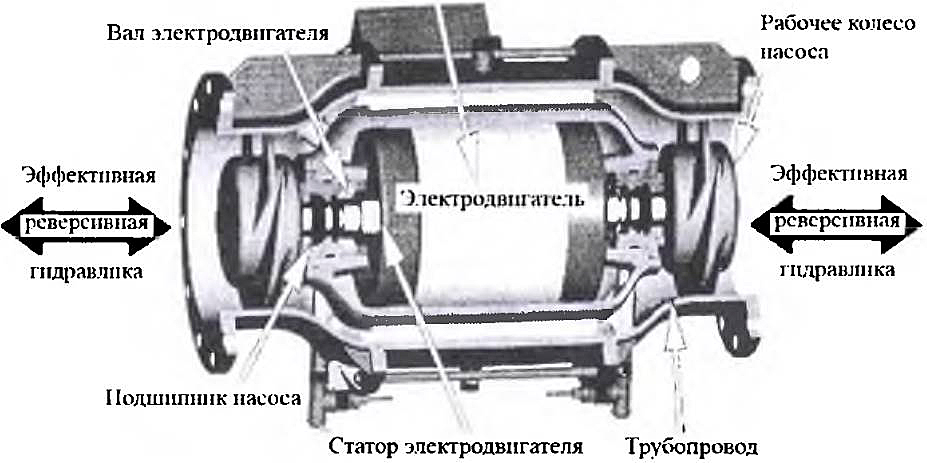

Большое применение получили гидроприводы фирмы «Норвич».

1 – баллоны со сжатым воздухом; 2 – трубопроводы сжатого воздуха; 3 – запорный клапан; 4 – сигнализаторы верхнего уровня; 5 – манометр; 6 – манометровый клапан; 7 – сливные трубопроводы от гидроприводов рулевых устройств и арматуры; 8 – разобщительные клапаны; 9 – сливной коллектор; 10 – сливная магистраль; 11 – масляная цистерна; 12 – всасывающий трубопровод; 13 – масляный фильтр; 14 – перепускной трубопровод; 15 – предохранительный клапан; 16 – масляный винтовой электронасос; 17 – угловой запорный клапан; 18 – приемник с сеткой; 19 – напорный трубопровод; 20 – угловой невозвратно-запорный клапан; 21, 27 – расходные трубопроводы; 22, 26 – нагнетательные трубопроводы; 23 – проходной невозвратно-запорный клапан; 24 – сигнализаторы нижнего уровня; 25 – пневмогидроаккумуляторы; 28 – сливной трубопровод; 29 – напорный коллектор; 30 – отсечные запорные клапаны; 31 – расходные трубопроводы к потребителям

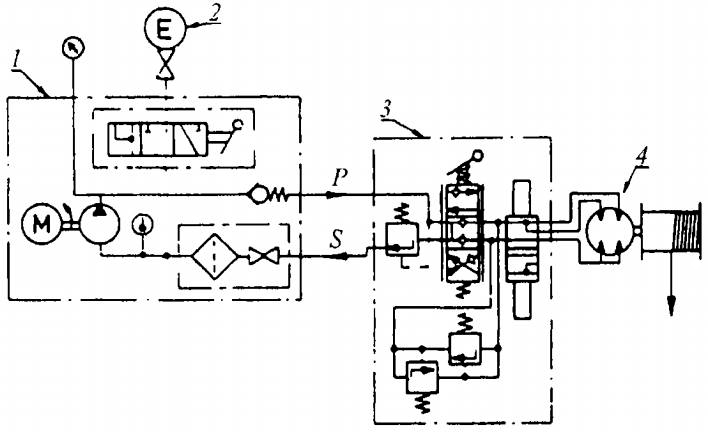

Гидравлическая система фирмы «Норвич». Основные элементы системы:

- насос с электродвигателем, фильтр, клапаны управления;

- расширительная цистерна;

- блок клапанов (отсечные, предохранительные, распределительные, дроссели);

- гидромотор.

Небольшая индивидуальная насосная установка непрерывно обеспечивает автоматическую работу каждой лебедки с необходимой скоростью в течение швартовного периода. Рулевые машины на судахНасосы и электродвигатели «Норвич» имеют фиксированный рабочий объем, нагнетая и всасывая точное, строго определенное количество рабочей среды (гидравлического масла). Поэтому регулирование скорости вращения двигателя осуществляется с помощью изменения давления гидравлического масла в системе. С этой целью параллельно с насосом включен дроссельный клапан.

1 – блок гидронасоса с фильтром и клапанами; 2 – расширительный бак; 3 – блоки управляющих клапанов (выбора режима, нагрузки, предохранительный, остановки); 4 – гидромотор.

Р – силовая магистраль; S – возвратная магистраль

Клапанами регулирования давления в системе «Норвич» являются следующие группы клапанов:

- предохранительные,

- стопорные,

- распределительные.

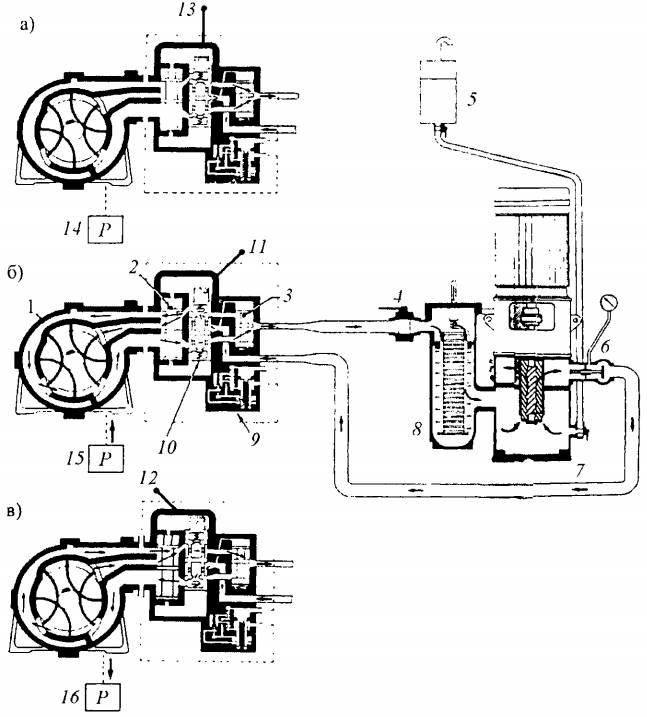

В случае, когда две или три лебедки последовательно подсоединены к насосу, предохранительный клапан контролирует суммарную нагрузку на потребителей клапана (в этом случае его устанавливают и на насосе, и на гидромоторе) – рис. 18.

а – режим «стоп»; б – режим «максимальный момент при малой скорости вращения (при подъёме груза)»; в – режим «минимальный момент (при опускании груза)».

1 – гидромотор; 2 – режимный клапан; 3 – тормозной клапан; 4 – запорный клапан отсечки на сливной магистрали; 5 – расширительный и подпиточный бак; 6 – невозвратный клапан; 7 – винтовой насос с электроприводом; 8 – комбинированный фильтр; 9 – предохранительный клапан; 10 – оперативный клапан; 11, 12, 13 – рукоятка управления на тяжёлом/лёгком режиме работы и при остановке соответственно; 14, 15, 16 – указатель нагрузки: отсутствие, подвод и отвод соответственно

Стопорный клапан обычно устанавливается на перепускном (обратном) трубопроводе. Он поддерживает то же давление, что и на нагнетательной стороне насоса. Этот клапан в основном срабатывает при полном падении нагрузки, а также при обрыве каната лебедки под нагрузкой, прекращая подачу масла от гидромотора и, таким образом, предотвращая обратное давление на насос. Кроме того, он защищает систему от кавитации.

Распределительные клапаны выполняют следующие основные функции:

- равномерно распределяют поток масла с целью использования двух направлений вращения гидромотора;

- позволяют маслу беспрепятственно циркулировать по гидромотору;

- регулируют поток масла к гидромотору, позволяя изменять скорость вращения плавно, без скачков;

- предотвращают обратное вращение гидромотора (обратной мощности) при повышении или понижении нагрузки.

Две первые функции достигаются следующей конструкцией. Установлен четырехходовой клапан с открытым центром. Скорость вращения регулируется дросселированием с помощью байпасной линии, т. е. изменением количества масла, циркулирующего через мотор. При временном сбросе нагрузки или обрыве каната лебедки, находящегося под нагрузкой, масло, нагнетаемое гидромотором, также дросселируется. Следует заметить, что это происходит только лишь в зоне дросселирования клапана, а не на всей линии, поскольку при полном сбросе нагрузки срабатывает стопорный клапан.

Расширительная цистерна соединяется с системой через питательный трехходовой клапан, расположенный на насосе. Объем (количество) масла в гидравлической системе изменяется при изменении температуры и давления масла в системе. Расширительная цистерна предназначена для компенсации теплового расширения и увеличения объёма масла в системе, а также для удаления воздуха из неё. Кроме того, цистерна обеспечивает постоянный напор масла перед насосом, что необходимо для его стабильной работы; в результате снижается вероятность возникновения кавитации и шума. Особенностью расположения цистерны является то, что она всегда находится на 1,5-2 м выше всей системы, обеспечивая давление немного выше атмосферного.

Гидромоторы «Норвич» являются лопастными. Они состоят из корпуса самого мотора и ротора с лопастями, управляемыми автоматически. Парные лопасти направляются двумя изогнутыми толкателями, которые воздействуют на концы лопастей, исключая возможность смещения и заклинивания между торцевыми крышками подшипников. Регулирование скорости вращения двигателя осуществляется изменением давления гидравлического масла в системе. С этой целью параллельно с насосом включен дроссельный клапан.

Предохранительный клапан гидромотора – клапан двойного действия. Он регулирует только нагрузку самого мотора либо одного потребителя. Давление открытия этого клапана всегда устанавливается ниже, чем давление клапана на насосе. Следовательно, при нормальной работе гидромотора в случае перегрузки системы этот клапан открывается первым, что создает наиболее благоприятные условия для работы по отношению к охлаждению и скачкам давления в системе. В случае, когда две или три лебедки последовательно подсоединены к насосу, предохранительный клапан регулирует суммарную нагрузку на потребители клапана. В этом случае его устанавливают и на насосе, и на гидромоторе. Если же система имеет один комплекс «насос – гидромотор», то предохранительный клапан ставится только на гидромоторе.

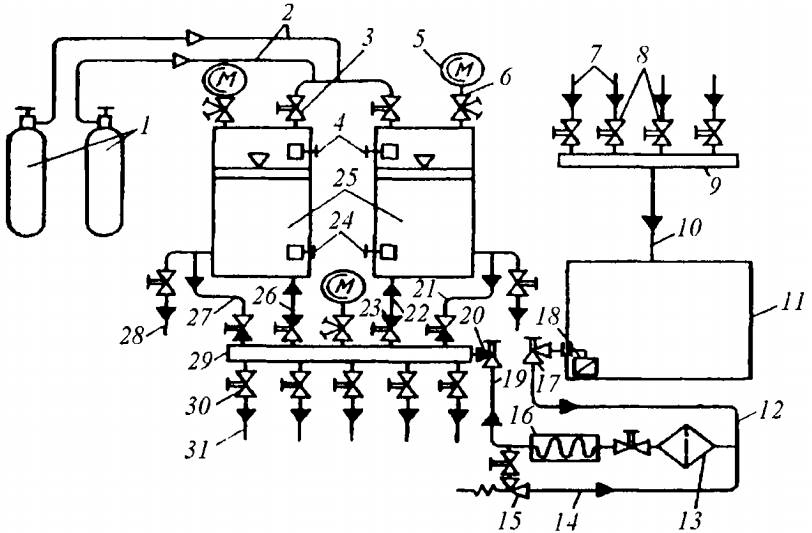

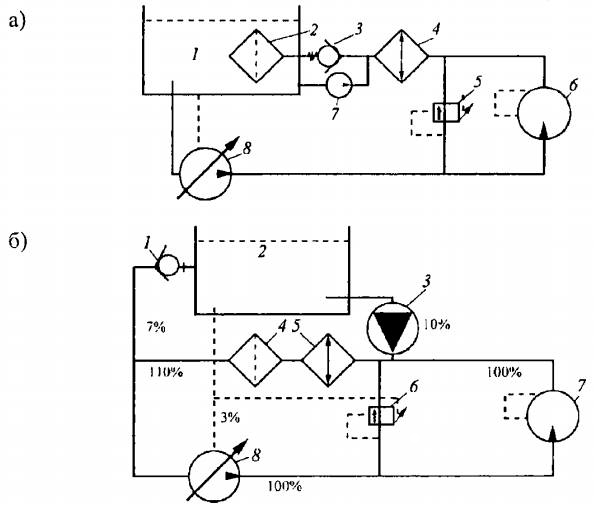

Система гидропривода погружных насосов фирмы «Фрамо». Рассмотрим применение этой системы (рис. 19), имеющей следующие преимущества:

- простота удаления воздуха;

- меньшая длина трубопроводов, обеспечивающая меньшие потери на утечки и, соответственно, меньшую стоимость, уменьшение количества арматуры.

Недостаток – наличие гидравлического танка значительных размеров.

а – открытого контура (1 – циркуляционная цистерна; 2 – всасывающий фильтр; 3 – невозвратный шариковый клапан; 4 – охладитель; 5 – регулировочный клапан; 6 – гидродвигатель; 7 – подкачивающий насос; 8 – гидронасос переменной подачи).

б – закрытого контура (1 – невозвратный шариковый клапан; 2 – цистерна; 3 – подкачивающий насос; 4 – фильтр; 5 – охладитель; 6 – регулировочный клапан; 7 – гидродвигатель; 8 – гидронасос переменной подачи)

Кроме того, к преимуществам следует отнести меньшие размеры масляной цистерны, а к недостаткам – наличие воздуха в рабочей среде, большее количество труб и арматуры.

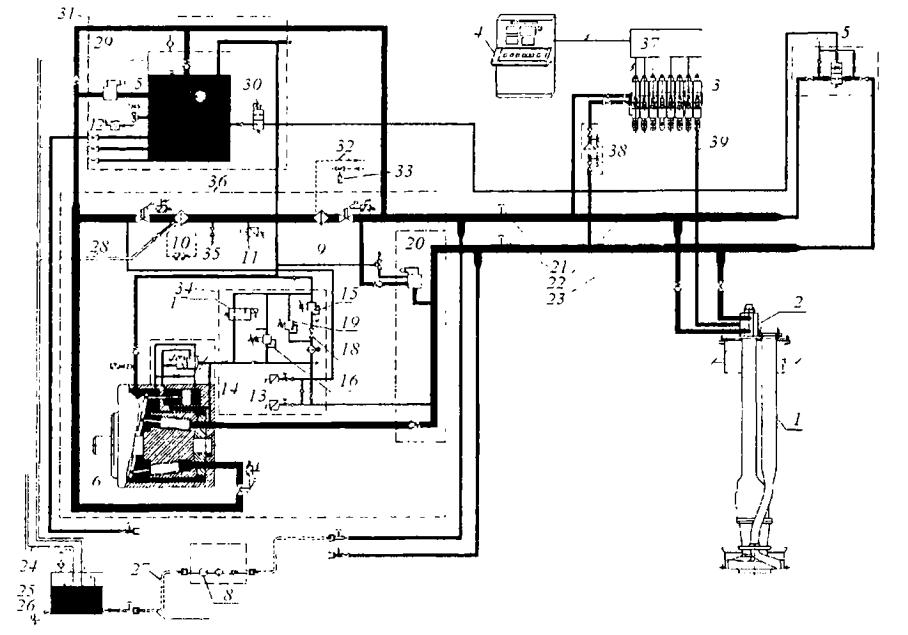

Схема судовой системы гидропривода погружных насосов грузовой системы на химовозах показана на рис. 20.

1 – погружной грузовой насос; 2 – контрольный клапан насоса; 3 – управляющая клапанная коробка; 4 – контрольно-управляющая панель; 5 – клапан возврата масла в гидравлический танк; 6 – аксиально-поршневой насос; 7 – танк гидравлического масла; 8 – подкачивающий насос; 9 – охладитель масла; 10 – фильтр гидравлического масла; 11, 12, 13, 14 – соответственно датчик температуры, уровня, давления; 15, 19 – редукционный клапан давления; 16 – клапан остаточного давления; 17 – разгрузочный клапан; 18 – стопорный клапан; 20 – предохранительный клапан; 21 – клапан вентиляции; 22 – напорная, сточная магистраль гидравлического масла, соответственно; 24 – трубопровод добавления масла; 25 – запасная цистерна; 26 – выпуск масла в слоп-танк; 27 – гибкий соединительный шланг; 28 – осушительный трубопровод от фильтра; 29 – переливной трубопровод; 30 – управляющий клапан; 31 – выход охлаждающей воды из охладителя; 32 – автоматический клапан подачи воды на охладитель; 36 – блок гидронасоса с клапанами; 37 – щит электропитания; 38 – фильтрующий блок; 39 – управляющая магистраль

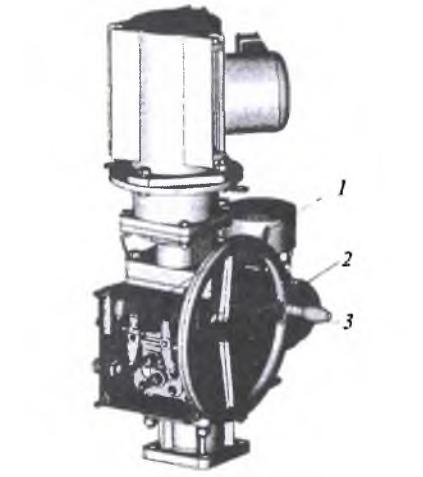

Пневматический привод (рис. 21) основан на использовании сжатого воздуха давлением 4,5 МПа, который поступает от системы воздуха среднего давления. Управление впуском воздуха осуществляется вручную краном-манипулятором.

1 – выключатель взрывозащищенный; 2 – стойка; 3 – сильфон; 4 – корпус; 5 – коробка соединительная взрывозащищённая; 6 – пневмопривод; 7 – ручной дублёр; 8 – распределитель двухпозиционный взрывозащищённый

Конструктивные особенности:

- Цельносварной корпус, исключающий утечку газа во внешнюю среду;

- Полный проход, обеспечивающий возможность очистки трубопровода;

- Уплотнение затвора из материала, обладающего высокой износоэррозионностойкостью;

- Высокая герметичность затвора класса «А», обеспечиваемая постоянным поджатием уплотнений;

- Наличие схемы затвора «пробка в опорах» со специальным и подшипниками, снижающими вращающий момент;

- Уплотнение пробки одностороннего действия с автоматическим стравливанием давления рабочей среды из полости корпуса в патрубки. Стравливание происходит при превышении давления внутри корпуса по отношению к давлению в полости патрубка;

- Наличие устройства для снятия статического электричества;

- Оснащение крана травмобезопасным декомпрессионным устройством, предназначенным для стравливания давления из полости корпуса и устройством для слива конденсата;

- Оснащение крана пятью обратным и клапанами, предназначенным и для подвода уплотнительной смазки в зону уплотнений при их повреждении;

- Наличие пневматического привода со струйным двигателем , работающим на транспортируемом газе без предварительной подготовки, гарантирующей невозможность поворота привода от внешней нагрузки, создаваемой транспортируемой средой на затворе арматуры. Оснащение привода ручным дублером

Технические данные клапана: рабочая среда пожароопасная, применяется в системах с отравляющими веществами:

- люизитом – до 82 % с твердыми включениями мышьяка, шлака, смол до 4 % массовой доли и размерами частиц твердых включений до 70 мкм;

- зарином, зоманом, винилхлоридом , растворами или образующимися газами, содержащим и эти отравляющие вещества;

- растворами щелочей и кислот концентрацией до 10 % и реакционной массой, в которых возможны твердые включения до 1 мм в диаметре (шлак, смолы).

Присоединение к трубопроводу фланцевое с концами под приварку; уплотнение шпинделя сильфонное с дублирующим сальником. Управление клапаном пневматическое. Рабочее положение клапана любое (рекомендуется вертикальное расположение привода). Управляющее давление в пневмоприводе (6,3 ± 0,63) бар. Исполнение клапанов:

- Нормально закрытый (НЗ) клапан;

- Нормально открытый (НО) клапан.

Низкотемпературный клапан типа 3248 фирмы «Самсон» (рис. 22) хорошо работает при температурах до минус 196 °С в условиях защиты от оледенения (с этой целью в нём установлен гофрированный сильфон вблизи рабочей среды, который компенсирует температурные расширения и защищает сальник при любом монтажном положении от оледенения).

а – общий вид; б – поперечный разрез

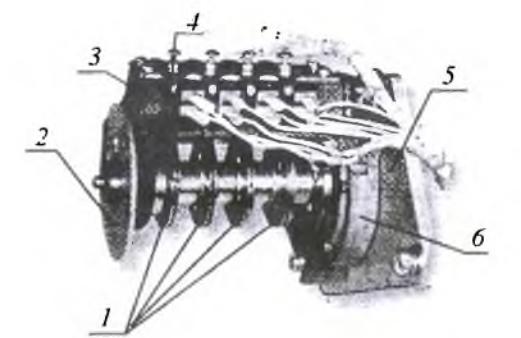

Электрический привод (ЭП) предназначен для перемещения регулирующих органов исполнительных устройств в системах автоматического регулирования грузовыми и другими технологическими процессами в соответствии с командными сигналами судовых автоматических регулирующих и управляющих устройств. Электрический привод используется в тех случаях, когда приходится часто открывать и закрывать клапаны, кингстоны и задвижки больших размеров (от 300 мм и более). Электрический привод применяется двух типов:

- с электродвигателем, расположенным непосредственно у арматуры;

- и с дистанционным приводом от электродвигателя (рис. 23).

1 – электродвигатель; 2 – блок тепловой защиты; 3 – ограничитель предельного момента

ЭП применяются также:

- В процессе дистанционного открытия/закрытия аппарелей;

- Грузовых рамп;

- Дверей, люков, вентиляционных каналов;

- Привода различных палубных механизмов и т. д.

посредством:

- тяг,

- рычагов,

- шпинделей,

- штоков или других силовых конструкционных элементов.

Принцип работы ЭП заключается в преобразовании электрического сигнала, поступающего от регулирующего или управляющего устройства, в перемещении выходного элемента, передающего перестановочное усилие или момент регулирующему органу.

Электроприводы содержат:

- Дополнительные блоки или датчики обратной связи (датчики, дающие информацию о положении выходного элемента исполнительного механизма, блоки концевых и моментных выключателей);

- Промежуточные выключатели для сигнализации в определенном положении исполнительных устройств, запуска или остановки дополнительного оборудования и т. п.

Электроприводы выпускаются как в общепромышленном, так и во взрывозащищенном исполнении. По характеру движения выходного элемента электроприводы обычно классифицируются следующим образом:

- Поворотные, у которых выходной элемент вращается по дуге до 360°, предназначенные для управления шаровыми кранами и поворотными дисковыми затворами;

- Многооборотные, у которых выходной элемент вращается на 360°, предназначенные для управления шиберным и клиновыми задвижками;

- Прямоходные, у которых выходной элемент перемещается поступательно, предназначенные для управления клапанами.

Приводы с электродвигателем громоздкие, требуют больших электрических мощностей и поэтому применяются редко, однако они имеют будущее ввиду следующих неоспоримых преимуществ:

- Отработка входного сигнала в виде им пульса, подаваемого на электродвигатель;

- Обеспечение перемещения рабочего органа арматуры пропорционально длительности импульса;

- Обеспечение отработки достаточно коротких управляющих импульсов (0,1 с и менее);

- Управляющий сигнал с регулирующего прибора, прежде чем поступить на механизм или привод, усиливается до необходимой мощности.

Для электроприводов применяются следующие управляющие устройства:

- пускатели контактные типа ПМЛ;

- пускатели бесконтактные реверсивные типа ПБР-2М (для однофазных электроприводов);

- пускатели бесконтактные реверсивные типа ПБР-3А, ПБР-3И или усилители тиристорные трехпозиционные (для трехфазных электроприводов).

В системах автоматического регулирования и управления используется управление при помощи бесконтактных устройств (пускателей ПБР, усилителей и др.) как более надежных. Для электроприводов во взрывозащищенном исполнении установка управляющих устройств производится вне взрывоопасных зон помещений и наружных установок. Электродвигатели во взрывозащищенном исполнении имеют элементы температурной защиты в виде термодатчиков (терморезисторов), встроенных в фазы обмоток. Удобство монтажа обеспечивается раздельным и кабельным и вводам и силовых цепей и термодатчиков.

Для безопасной работы электродвигателя необходимо использовать либо блок тепловой защиты, либо другое устройство, отключающее двигатель при превышении температуры обмоток и корпуса сверх допустимых значений. Электродвигатели реверсивные. При реверсировании интервал времени между выключением и включением на обратное направление составляет не менее 50 мс.

Основным узлом электропривода является редуктор. Он уменьшает частоту вращения и увеличивает крутящий момент, создаваемые электродвигагелем. В зависим ости от крутящего момента в электроприводах используются редукторы с различным и типами передач:

- червячные,

- с цилиндрическими зубчатыми колесами и др.

Электроприводы часто комплектуются планетарными редукторами, которые имеют высокие значения КПД и выдерживают большие нагрузки. Надежность планетарных редукторов обеспечивается многопарностью зацепления зубьев. Валы редукторов установлены на шарикоподшипники. Зубчатые передачи и шарикоподшипники обрабатываются густой смазкой, что обеспечивает установку механизма или привода в любом положении в пространстве. Для ограничения величины выбега выходного вала и фиксации его положения при отключении напряжения питания и воздействии противодействующей нагрузки со стороны регулирующего органа электроприводы МЭМ-100 и ПЭМ имеют механический тормоз.

Устройство отключения электродвигателя в электроприводах выполняет два вида отключений:

- Отключение по положению;

- и отключение по моменту.

Все электроприводы имеют электрические ограничители перемещения выходного вала, которые служат для отключения электродвигателя в крайних (конечных) положениях выходного вала. Для отключения по моменту в электроприводах установлен двусторонний ограничитель предельного момента. Он позволяет ограничивать крутящий момент при запирании арматуры и предотвращать поломки при заклинивании, заедании подвижных частей, попадании посторонних предметов и/или отказе концевых микровыключателей. Ограничитель предельного момента блокирует отключение электродвигателя при превышении крутящего момента во время пуска из крайних положений. В его состав входят два микровыключателя, которые срабатывают при достижении предельного крутящего момента и приводят к остановке электродвигателя.

Все электроприводы имеют узел ручного управления, служащий для ручного перемещения выходного вала при монтаже и регулировке механизмов и приводов, а также в аварийных ситуациях. В зависимости от типоразмера электропривода ручной привод может быть выполнен в виде ручки, маховика или маховика с ручкой и устанавливается на конце червячного вала или вала электродвигателя. Полному ходу выходного вала электропривода соответствует определенное число оборотов ручного привода. Наличие планетарной ступени в составе редуктора делает ручное управление и управление от электродвигателя независимыми. Усилие на маховике (ручке) ручного привода:

- Для приводов ПЭМ-А не превышает 200 Н;

- Для остальных электроприводов – 300 Н.

Сочленение с регулирующим органом арматуры. Электроприводы устанавливаются непосредственно на арматуру. Исполнения по присоединению – под квадрат или кулачковую полумуфту. Положение в пространстве – любое. Подключение электроприводов в обычном исполнении к внешним электрическим цепям производится через штуцерный ввод, имеющий три гнезда для подвода силового кабеля, кабеля цепей управления и кабеля цепей датчика положения. Кабели, идущие к датчику блока сигнализации положения, пространственно отделены от силовых цепей. Многооборотные электрические исполнительные механизмы и приводы, соответственно МЭМ и ПЭМ, – это электроприводы, передающие крутящий момент арматуре при ее повороте на один оборот и более. Электроприводы МЭМ предназначены для приведения в действие запорно-регулирующей арматуры (задвижки, вентили) в системах автоматического регулирования технологическим и процессами в соответствии с командными сигналам и регулирующих и управляющих устройств. Электроприводы ПЭМ предназначены для приведения в действие запорной арматуры в режиме «Открыть» – «Закрыть». Электроприводы ПЭМ также могут работать в системах автоматического регулирования при следующих условиях:

- Наличие блока сигнализации положения для обратной связи между положением выходного вала и регулируемым параметром;

- Обеспечение режима работы с повышенной частотой включений.

В электроприводах используются асинхронные трехфазные электродвигатели с высоким КПД. В электроприводах МЭМ 100-А применены асинхронные двигатели, специально разработанные для использования на АЭС, как вне термозоны (исполнение АП), так и внутри нее (исполнение АО). Электродвигатели во взрывозащищенном исполнении имеют элементы температурной защиты в виде термодатчиков (терморезисторов), встроенных в фазы обмоток.

Удобство монтажа обеспечивается раздельными кабельными вводами силовых цепей и термодатчиков и подключением цепей управления и сигнализации с применением разъемов. Для безопасной работы электродвигателя используются либо блок тепловой защиты, либо другое устройство, отключающее двигатель при превышении температуры обмоток и корпуса сверх допустимых значений. Концы кабеля подсоединяются к токоведущим шпилькам вводного устройства.

Электроприводы имеют местный указатель положения выходного вала, со стоящий из шкалы и стрелки, закрепленных на валу блока сигнализации положения или блока концевых выключателей. Для визуального контроля положения выходного вала электропривода и трубопроводной арматуры в крышке электропривода над шкалой местного указателя положения предусмотрено окно.

Блок сигнализации положения выходного вала (рис. 24) выполняет следующие функции:

- Преобразование положения выходного вала электропривода в пропорциональный электрический сигнал в зависимости от вида датчика обратной связи;

- Сигнализацию положения выходного вала в крайних или промежуточных положениях и блокирование его хода в крайних положениях.

1 – кулачки; 2 – шкала местного указателя со стрелкой; 3 – корпус; 4 – микровыключатели; 5 – основание; 6 – вал

Блок сигнализации положения состоит из блока микровыключателей и блока датчиков, являющихся датчиком обратной связи по положению выходного вала.

Виды блоков сигнализации положения:

- Блок сигнализации положения реостатный (БСПР);

- Блок сигнализации положения токовый (БСПТ).

В случае отсутствия необходимости в датчике обратной связи электроприводы оснащаются блоком концевых выключателей (БКВ), состоящим из четырех микровыключателей.

Узел ручного управления служит для ручного перемещения выходного вала при монтаже и регулировке электроприводов, а также в аварийных ситуациях. Устанавливается на всех электроприводах.

Ограничитель предельного момента выполняет следующие функции:

- Автоматическое, дистанционное или ручное открытие и закрытие арматуры;

- Автоматический и дистанционный останов арматуры в любом промежуточном положении;

- Указание степени открытия (закрытия) арматуры на шкале местного указателя;

- Позиционирование рабочего органа арматуры в любом промежуточном положении;

- Формирование сигнала оконечных и промежуточных положениях рабочего органа арматуры и динамике его перемещения.

Функции электроприводов типа ПЭМ, работающих в следующих режимах:

- дистанционное или ручное открытие / закрытие арматуры;

- дистанционный останов арматуры в любом промежуточном положении;

- указание степени открытия (закрытия) арматуры на шкале местного указателя;

- выдача сигнала на отключение двигателя при достижении запорным устройством арматуры крайних положений «Открыто», «Закрыто», при достижении заданного крутящего момента на выходном валу привода или при заедании подвижных частей арматуры. Настройка и регулировка величины крутящего момента могут обеспечиваться в широких пределах.

В зависимости от назначения арматуры (запорная или регулирующая) электроприводы оснащены различными блоками сигнализации положения. В частности, рассматриваемый блок сигнализации положения выполняет преобразование углового перемещения выходного вала электропривода в пропорциональный электрический сигнал в виде унифицированного токового сигнала либо в виде изменения активного или реактивного сопротивления. В зависимости от вида датчика блоки сигнализации положения имеют следующие исполнения:

- Токовые БСПТ-10М (К, Г) – для обычных исполнений;

- Реостатные БСПР-12А – исполнение для АЭС.

В электроприводах для запорной арматуры обычно достаточно наличия концевых и моментных выключателей. Для запорно-регулирующих и регулирующих приводов помимо концевых и моментных выключателей часто требуется блок сигнализации положения, т. е. положение арматуры представляется в виде непрерывного сигнала. В различных типах приводов положение хода штока может передаваться в виде реостатного, индуктивного или токового сигнала. Как правило, большинство приводов имеют токовый блок положения (диапазон изменения сигнала 4 … 20 мА).

В случае отсутствия потребности в датчике обратной связи электроприводы оснащаются блоком концевых выключателей (БКВ), состоящим из четырех микровыключателей:

- конечных выключателей, соответственно, открытия и закрытия;

- путевых выключателей, соответственно, открытия и закрытия.

Два микровыключателя, выполняющие функцию электрических ограничителей, предназначены для блокирования перемещения выходного вала в конечных положениях, а другие два – для сигнализации промежуточных положений выходного вала или дублирования конечных. Электрические ограничители имеют возможность изменения их настройки в процессе монтажа и наладки, обеспечивая настройку рабочего хода на любом участке от 0 до 100 % полного хода выходного вала.

Микровыключатели с кулачками закреплены на вертикальном валу, который связан с выходным валом электроприводов. При изменении положения вала кулачки нажимают на толкатель микровыключателя, вызывая его срабатывание. Каждый микровыключатель имеет размыкающийся и замыкающийся контакты с раздельными выводами. На вертикальном валу также установлен профильный кулачок с углами подъема 90° и 225°, которые соответствуют повороту вала в диапазонах 0 … 0,25 оборота и 0 … 0,63 оборота. Высота подъема профилей – 5 мм. Через профильный кулачок блок датчика в токовом блоке сигнализации положения связан с выходным валом механизма или привода. Блоки датчиков и микровыключателей установлены в одном корпусе. Токовый блок датчиков выполнен в виде согласующего устройства, состоящего из:

- дифференциально-трансформаторного датчика;

- резисторов для настройки значений выходного сигнала;

- и двухпозиционного переключателя диапазона изменения выходного сигнала 0 … 5 мА или 0 … 20 мА.

Электрическое питание токового блока датчиков осуществляется от встроенного в механизм блока питания БП-20.

В схеме согласующего устройства БСПТ-ЮМ (К, Г) предусмотрены следующие элементы:

- Резисторы для настройки начального значения выходного сигнала (0 или 4 мА) и максимального значения выходного сигнала (5 или 20 мА);

- Двухпозиционный микропереключатель, предназначенный для изменения диапазона выходного сигнала 0 … 5 мА или 4 … 20/0 … 20 мА.

Электроприводы работают в повторно-кратковременном реверсивном режиме циклами, в которых перемещения выходного вала чередуются с паузами. После паузы возможно изменение направления перемещения выходного вала (реверс). При реверсировании интервал времени между включением и выключением на обратное направление должен быть не менее 50 мс.

Режимы работы многооборотных электроприводов МЭМ и ПЭМ следующие:

- Кратковременный режим, при котором за время работы не достигается установившейся температуры нагрева (после рабочего периода следует достаточно длительная пауза). Длительность работы, соответствующая номинальной мощности, составляет от 10 до 90 мин;

- Повторно-кратковременный режим с частыми пусками и остановками, характеризуемый продолжительностью включений в процентах и дополнительным количеством включений в час.

Например, ЭП (рис. 25) работает следующим образом: при подаче напряжения питания на электродвигатель 4 исполнительного механизм а ротор последнего начинает вращаться.

1 – блок сигнализации положения выходного вала; 2 – червячная пара как пример силовой передачи; 3 – силовой редуктор с главной понижающей передачей; 4 – электродвигатель; 5 – ручной привод со своей передачей и механизмами блокирования/деблокирования ручного привода; 6 – рычаг или коромысло для поворотных механизмов; 7 – шариковинтовая пара; 8 – узел преобразования вращения вала в поступательное движение; 9 – кулачки концевых выключателей, кинематически связанные с выходным валом механизм; 10 – концевые выключатели, нажатие на которые осуществляют кулачки; 11 – реостатный датчик положения

Через силовой редуктор 3 с главной понижающей передачей, например червячной 2, вращение от электродвигателя передается на выходной вал механизма. При этом, благодаря большому передаточному отношению, частота вращения выходного вала механизма понижается, а момент на выходном валу механизма возрастает. Механизм преобразования вращательного движения в поступательное 7 или рычаг 6 перемещает шток (например, клапана или поршня) гидроцилиндра.

При снятии напряжения с электродвигателя ротор электродвигателя с некоторым выбегом останавливается, и движение выходного вала механизма прекращается. При реверсе электродвигателя кинематически связанный с ротором электродвигателя выходной вал механизма приходит во вращение в обратном направлении. При остановке электродвигателя также останавливается и выходной вал механизма.

Читайте также: Методы проектирования систем на судах морского флота

Силовая передача и силовой редуктор имеют, как правило, большое передаточное отношение с помощью червячного зацепления, благодаря чему силовая передача обладает свойством самоторможения, и любые моменты или усилия, прикладываемые со стороны выходного вала, не приводят к вращению валов механизма. Таким образом, выходной вал исполнительного механизма сохраняет свое положение при отсутствии сигналов управления и при обесточенном электродвигателе. Очевидно, что в этом случае исполнительный механизм представляет собой разновидность интегратора, который суммирует и сохраняет управляющие воздействия.

Для контроля положения выходного вала механизмы оснащаются блоками сигнализации 1, которые могут содержать датчики положения 11 и концевые микровыключатели 10, которые также кинематически связаны с главной силовой передачей механизма, благодаря чему обеспечивается достоверная информация о положении выходного вала механизма и его промежуточных положениях.

Для перемещения выходного вала механизма без подачи напряжения на электродвигатель, что бывает необходимо при монтаже, пусконаладочных работах и в аварийных ситуациях, электроприводы оснащаются ручными дублерами 5, которые могут быть либо постоянно подключенным и к главной передаче механизма, либо подключаться через соответствующие механизмы блокирования/деблокирования ручного привода.

На рис. 25 показаны также отдельные функциональные узлы современных электрических исполнительных механизмов. В зависимости от конструкции привода исполнительные механизмы могут содержать следующие элементы:

- Ограничители моментов и усилий (так называемые моментные муфты), компенсаторы линейных расширений;

- Антиконденсационные или антиморозные обогреватели;

- Тормоза для ограничения величины выбега выходного вала и предотвращения его перемещения от усилия регулирующего органа при отсутствии напряжения на электродвигателе, а также другие узлы и элементы.

Современные, так называемые интеллектуальные электроприводы, дополнительно могут содержать:

- Электронные блоки для управления и диагностики работоспособности механизмов;

- Связи их с системами контроля и управления более высокого уровня;

- Локальные регуляторы;

- Сигнализаторы;

- Кнопки и ключи для местного дистанционного и автоматического управления.

Общая классификация судовой арматуры. Классификация имеет определённый класс общегосударственного классификатора продукции. Для судовой арматуры установлен класс 29. Например, обозначение арматуры состоит из первых 12 знаков кодификатора комплектов приводной арматуры. Кодификация комплектов приводной арматуры содержит следующую информацию:

где каждый символ X слева направо обозначает следующее:

- Наименование производителя комплекта;

- Исполнение привода;

- Время закрытия (открытия) арматуры;

- Группа продукции категорийной линии привода;

- Категорийная линия привода;

- Тип работы органа привода;

- Исполнение по присоединению;

- Исполнение по материалу;

- Обозначение группы сред;

- Условное давление;

- Диаметр условного прохода (назначение арматуры);

- Производитель арматуры.

Буквы ЗЭ обозначают тип арматуры.

Последовательно каждый символ в коде содержит определённую информацию об арматуре или её приводе. Например:

- 1 – тип арматуры;

- Ш – шаровой кран;

- Д – дисковый затвор;

- 3 – задвижка;

- К – клапан;

- С – заслонка.

Кодировка арматуры по назначению:

- 3 – запорная;

- Р – регулирующая;

- П – запорно-регулирующая;

- Т – отсечная;

- X – распределительно-смесительная (трехходовая);

- Л – регулирующая с линейной расходной характеристикой;

- М – регулирующая с равнопроцентной расходной характеристикой;

- Н – запорно-регулирующая (для полнопроходного крана);

- К – запорно-регулирующая с линейной расходной характеристикой;

- С – запорно-регулирующая с равно-процентной расходной характеристикой;

- Д – запорная с линейной расходной характеристикой;

- Г – запорная с равнопроцентной расходной характеристикой;

- А – регулирующая, отсечная.

Примеры обозначения комплектов приводной арматуры.

1 На базе приводных задвижек 308307 10ВУБ МШПЗЭиМ:

- З – задвижка;

- 08 – производитель задвижек – Муромский завод трубопроводной арматуры;

- 3 – запорная;

- 07 – диаметр условного прохода 10 (рабочее давление PN 16, 8);

- рабочая среда – вода, пар и др. невзрывоопасные, нетоксичные жидкие среды;

- У – исполнение по материалу углеродистая сталь;

- Б – исполнение по присоединению фланцевое;

- М – тип работы органа привода многооборотный (1 – тип привода ПЭМ, А – группа привода, 3 – время закрытия/открытия арматуры – средний ход 37,5 с, П – исполнение привода общепромышленное (ЗЭиМ)).

2 На базе приводных дисковых затворов Д01П1410НСБП25ВЗВЗЭиМ:

- Д – дисковый затвор;

- 01 – производитель дисковых затворов – ИнтерАрм;

- П – запорно-регулирующий;

- 14 – диаметр условного прохода;

- 10 – рабочее давление;

- Н – рабочая среда (нефть, нефтехимические, взрывоопасные и токсичные жидкие среды);

- С – исполнение по материалу (корпус – сталь/регулирующий орган – нержавеющая сталь);

- Б – исполнение по присоединению фланцевое;

- П – тип работы органа привода дисковых затворов поворотный;

- Тип привода МЭОФ;

- В – группа привода 250;

- ВЗ – время закрытия (открытия) арматуры – средний ход 25 с.

Наиболее часто в российской практике применяются электроприводы следующих производителей.

Российских:

- ОАО «ЗЭиМ» (г. Чебоксары);

- ЗАО «Тулаэлектропривод» (Тульская обл.);

- ООО НПП «Томская электронная компания»;

- ООО «Сибмаш».

Зарубежных:

- AUMA;

- BIFFI;

- Hartmann & Braun;

- Honeywell;

- Kromshcroder;

- REGADA (Словакия);

- ROTORK;

- Siemens и др.

Новые технические решения в арматуре и механизмах судовых систем

Энергосберегающая быстродействующая запорно-регулирующая арматура

В практику эксплуатации судовой арматуры внедряется комплекс практически всех наименований и типоразмеров простой, экономичной, энергосберегающей, быстродействующей, высокогерметичной и многофункциональной запорно-регулирующей арматуры (например, клапаны, работающие непосредственно от энергии, перекачиваемой по трубопроводу рабочей среды).

При работе непосредственно от пренебрежительно малой доли протекающего потока с возвратом ее обратно в трубопровод (рис. 26) такая арматура исключает необходимость в дорогостоящих электро- и других приводах, так как сама одновременно является ими.

При крайне простой конструкции эти устройства обеспечивают высокое быстродействие в долях и единицах секунд и требуемую герметичность, а также являются многофункциональным и в схемах управления технологическим и процессами, что делает их незаменимыми в опасных пожаро- и взрывоопасных условиях. Указанные преимущества делают эту арматуру вполне конкурентоспособной на рынке в сравнении с устаревшей арматурой аналогичного назначения, которая по инерции продолжает применяться, что особенно опасно для пожаро- и взрывоопасных условий производств и эксплуатации.

Приведем перечень новой запорно-регулирующей арматуры, легко поддающейся дистанционному управлению:

- задвижка шланговая прямого действия;

- регулирующая, отсечная и запорно-регулирующая арматура:

- «Шаровой» кран (клапан) прямого действия, не содержащий шар;

- разгруженный клапан прямого действия (РКП), не зависящий от величины давления потока;

- клапан прямого действия с кнопочным управлением;

- ручная разгруженная задвижка, исключающая обводной канал со второй задвижкой;

- клапан прямого действия, аналоговый;

- быстродействующий регулятор газовый универсальный прямого действия РГУ-АБ, осуществляющий комплексный контроль и регулирование газового теплотехнического агрегата потоком самого газа, без использования электронных схем и элементов;

- задвижка прямого действия ЗИС-ПДУ для атомных и тепловых станций.

Следует отметить, что задвижка шланговая, применяемая в качестве запорно-регулирующей арматуры, не имеет аналогов в России. Новая конструкция задвижки (шланговой) с параметрами Ру = 1,6 МПа типа ЗЗа27/29Р призвана заменить традиционно применяемые задвижки и вентили и исключить проблемы с протечками, заменой уплотнений, засорением проходного сечения, потерей герметичности, коррозией внутренних частей арматуры, затратам и на ремонт и обслуживание (рис. 27).

Основные преимущества:

- срок службы не менее 30 лет;

- герметичность затвора по классу «А», даже на сильно загрязненных средах;

- отсутствие необходимости технического обслуживания;

- незасоряемость прохода и отсутствие застойных зон;

- герметичность корпуса по отношению к внешней среде;

- минимальное сопротивление потоку;

- отсутствие контакта рабочей среды с корпусом и пережимным механизмом задвижки;

- наличие указателя положения ОТКРЫТО/ЗАКРЫТО;

- наличие датчика технического состояния патрубка;

- соответствие строительной длины задвижки длинам аналогичных изделий;

- возможность плавного регулирования потоком;

- возможность подключения к системе централизованного контроля над состоянием инженерных систем.

Эта арматура является быстродействующей, высокогерметичной и многофункциональной запорно-регулирующей арматурой. Она работает от пренебрежительно малой доли протекающего потока с возвратом её обратно в трубопровод, что исключает необходимость в дорогостоящих электро- и других приводах, что делает её незаменимой в пожаро- и взрывоопасных условиях эксплуатации судовых систем.

Регулирующая, отсечная и запорно-регулирующая арматура фирмы «Самсон» (рис. 28) отличается удобством, экономичностью и простотой обслуживания.

К ней относятся:

- односедельные;

- мембранные;

- шаровые;

- сегментные клапаны;

- заслонки «Баттерфляй»;

- приборы КИП и средства автоматизации;

- регуляторы прямого действия температуры;

- давления;

- перепада давления, расхода;

- электронные регуляторы для систем отопления;

- вентиляционных систем и систем кондиционирования;

- систем котельных установок.

Судовые механизмы

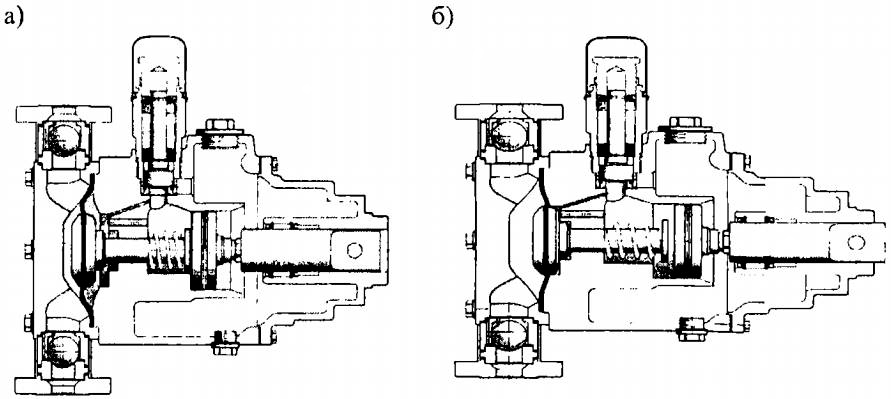

Мембраные насосы отличаются простотой и надёжностью в эксплуатации. Они могут иметь либо гидравлический (рис. 29), либо пневматический привод.

а – подача; б – всасывание

Это достигается использованием двустороннего ограничения деформирования мембраны, исключающим перегрузку мембраны при ошибках управления, а также применением многослойной мембраны при давлениях до 12 бар. Мембранные насосные агрегаты являются надежной и герметичной альтернативой для насосов вытеснения среднего и высокого давления. Поршень передает вытесняющие усилия через гидравлическую жидкость на мембрану, а последняя, в свою очередь, на перекачиваемую жидкость. Мембрана отделяет гидравлическую жидкость от перекачиваемой рабочей среды, обеспечивая надежную герметичность между перекачиваемой жидкостью и гидравлической. Предохранительный клапан предотвращает перегрузку насосного агрегата. Внутренние утечки на поршне компенсируются клапаном перепуска, вследствие чего мембрана постоянно работает в оптимальном рабочем диапазоне.

Система управления положением мембраны, обеспечивающая высокую эксплуатационную надежность мембранных насосов. Например, насосы типа М900 фирмы LEWА (давление до 400 бар, перекачиваемая подача от 1 л/ч до 8 м3/ч, температура от -20 °С до +150 °С), представляют собой экономичное решение многих задач дозирования рабочих жидкостей.

Загрязняющие окружающую среду опасные, чувствительные или абразивные жидкости перекачиваются исключительно при помощи мембранных насосных агрегатов, исключающих утечки. Повреждение мембраны (например, в результате износа) надежно определяется и сигнализируется. Насос остается при этом герметичным и может эксплуатироваться в течение продолжительного времени.

Преимущества мембранных насосов фирмы LEWA:

- высокая экономичность;

- герметичность, отсутствие утечек, защита от перегрузок при помощи регулируемого клапана ограничения давления;

- многослойная мембрана с системой контроля мембраны в качестве стандартного исполнения;

- низкие затраты на техническое обслуживание вследствие использования долговечных мембран;

- абсолютная надежность при работе вхолостую;

- высокая точность дозирования;

- разделение гидравлической жидкости и системы смазки приводного механизма;

- перекачивание различных жидкостей (загрязнённых, с высокой вязкостью, химически агрессивных и взрывоопасных).

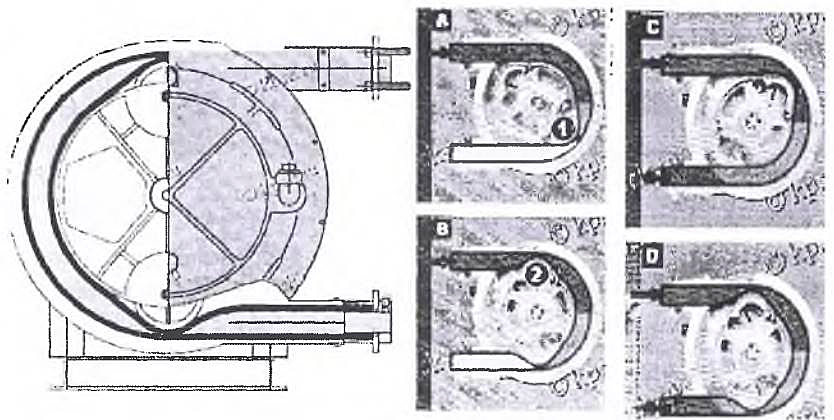

Механизм управления положением мембраны в гидравлической части насоса обеспечивает высокую эксплуатационную надежность. Схема действия мембранного насоса с пневматическим приводом приведена на рис. 30.

А, В – при движении влево пневматического поршня, соответственно, камера всасывания и нагнетания; С, D – впускной, выпускной фланец, соответственно; Е – распределительный клапан для рабочего сжатого воздуха.

1, 2, 3, 4 – всасывающие и нагнетательные шариковые клапаны

Насосы, вмонтированные в трубопровод (рис. 31), имеют компактное исполнение и прямое соединение с электродвигателем; без дополнительного фундамента (подача до 1 300 м3/ч, напор до 2,0 бар, температура перекачиваемой забортной воды до 40 °С).

Они имеют прочные подшипники качения с постоянной смазкой, в них перекачиваемая среда проходит через корпус двигателя, обеспечивая оптимальное охлаждение без вентилятора. Рабочее колесо адаптировано к кавитационным нагрузкам и давлению с равномерной реверсивной подачей.

Водонепроницаемая футеровка защищает втулки и радиальные уплотнения вала из тефлона и синтетического каучука. Она позволяет увеличить интервалы технического обслуживания. Безмуфтовая конструкция обеспечивает с помощью интегрированного датчика постоянный контроль утечек, реверсирование с минимальной нагрузкой, короткое время разгона за счёт вала и малого вращения. Герметичный корпус из специального сплава алюминия и бронзы устойчив к морской среде.

Перистальтический насос (рис. 32) состоит из гибкого шланга, нескольких роликов и поверхности, к которой ролики прижимают шланг.

Перистальтический насос представляет собой достаточно простой по конструкции и обслуживанию агрегат. Его основным рабочим элементом является гибкий шланг, по которому перекатываются два ролика, совершая вращательные движения вокруг своей оси. Они пережимают гибкий шланг, в результате чего внутри шланга создается разрежение, создающее самовсасывание насоса. Тип шланга в насосе подбирается специалистами в зависимости от вида перекачиваемой жидкости и условий эксплуатации насоса. Камера внутри насоса заполнена маслом для предотвращения нагрева и снижения износа шланга.

Принцип действия схемы:

- А – ролик ротора насоса скользит по поверхности шланга внутри корпуса, передавливает шланг, создавая герметичное разделение внутри шланга между входом и выходом жидкости. Распрямляясь, эластичный шланг изменяет объем рабочей камеры насоса. Жидкость всасывается внутрь шланга.

- В – второй ролик пережимает шланг, создавая замкнутый объем жидкости внутри насоса, жидкость перемешается к выходу насоса, в полость насоса втягивается новая порция жидкости.

- С – шланг полностью заполнен, выход жидкости из насоса открыт, перекрытый объем жидкости выдавливается из насоса.

- D – эластичность шланга обеспечивает постоянное изменение объема рабочей камеры насоса. Цикл работы повторяется.

Например, перистальтические насосы типа ELRO делятся на три серии:

- ХР,

- IP,

- и М300.

Характерные черты серии ХР – высокая подача в сочетании с низким числом оборотов насоса, что существенно увеличивает ресурс шланга, который является основным рабочим органом в перистальтическом насосе.

Серия IP более экономична и универсальна, оснащена дополнительным устройством поддержания стабильности вакуума в насосе.

Серия М300 – это мобильные перистальтические насосы, работающие от дизельного и бензинового приводов.

Перистальтические насосы обеспечивают:

- экономичную перекачку грязей, отходов, химикатов на кораблях;

- санитарную обработку в скоростных поездах;

- устанавливаются на автоцистерны;

- используются на электростанциях и станциях очистки сточных вод при очистке танкеров и открытых резервуаров, в химической индустрии.

Подача насосов зависит от скорости вращения вала и количества роликов. Последнее определяет также равномерность потока жидкости. Являясь самовсасывающими (высота всасывания до 9,5 м) насосами объемного принципа действия, они применяются как в пищевой, так и в химической промышленности для разгрузки емкостей и бочек с вязкими, агрессивными и абразивными средами с твердыми включениями (до 70 мм), комками или волокнами. Имея подачу до 48 м3/ч, напор до 13 бар, обычно перистальтические насосы работают с малой скоростью вращения (20 … 100 об/мин), поэтому они рассчитаны на продолжительную работу в режиме 24 ч/сут.

Перистальтические насосы не имеют торцевых уплотнений, что гарантирует отсутствие протечек перекачиваемой жидкости, позволяя перекачивать летучие жидкости. Конструкция их простая и требует небольшого количества запасных частей и простого обслуживания. Насосы рассчитаны на постоянную работу в тяжелых условиях и очень надежны. Перистальтические насосы, создавая гидравлические удары в напорном трубопроводе, выдают пульсирующий поток, поэтому могут быть оснащены демпферами пульсаций, сглаживающими поток.

Особое значение имеет материал шланга (каучук, силикон и др.), влияющий на продолжительность срока службы насоса, и его внутренний диаметр, от которого зависит подача насоса. Поэтому выбор материала шланга очень важен для правильного подбора насоса.

Применяются следующие материалы:

- натуральный каучук (NR), натуральный каучук пищевой (FDA), температурный диапазон: -20 … +80 °С;

- нитрильный каучук (NBR), смешанный полимер из бутадиена и акрил нитрила, долговечный, жиро- и маслостойкий материал;

- бутилкаучук (IIR);

- хайпалон (CSM);

- этилен-пропилен монодиен (EPDM);

- полиуретан (PUR).

При работе насоса очень важно, чтобы выход жидкости из него не был перекрыт. Затор на выходе может привести к повреждению шланга.