Судовые паровые установки играют ключевую роль в обеспечении движения и функционирования многих систем на морских судах. Однако их надёжная и эффективная работа напрямую зависит от качества питательной воды. Водообработка на судах является критически важным процессом, предотвращающим образование накипи, коррозию и унос солей в паровых котлах, что может привести к авариям и дорогостоящему ремонту. В данном разделе будут рассмотрены основные способы водообработки для паровых котлов на морских судах, которые обеспечивают соответствие строгим техническим требованиям и регламентам.

Системы водоснабжения судов, а именно конденсатно-питательные и паровые – играют важную роль в обеспечении экипажа и пассажиров свежей питьевой водой, а также в ряде технических процессов на борту газовоза.

Питательные системы котлов, применяемых на судахКонденсатно-питательная система отвечает за сбор, очистку и возврат обратно в котлы конденсата, образующегося в процессе конденсации отработанного пара. Конденсат является чистой и горячей водой, которая может быть повторно использована в котлах. В КПС присутствуют различные компоненты, такие как:

- конденсатные насосы;

- конденсатоотводчики;

- конденсатные резервуары;

- фильтры для удаления загрязнений.

Паровая система отвечает за производство пара, который затем используется для привода турбин, нагрева помещений на судне или для других технологических целей. В ПС имеются котлы, которые генерируют пар путем нагрева воды. Также в системе присутствуют:

- паровые трубопроводы;

- клапаны;

- регуляторы давления.

И другие компоненты, обеспечивающие передачу и контроль пара на судне.

Схемы конденсатно-питательных систем

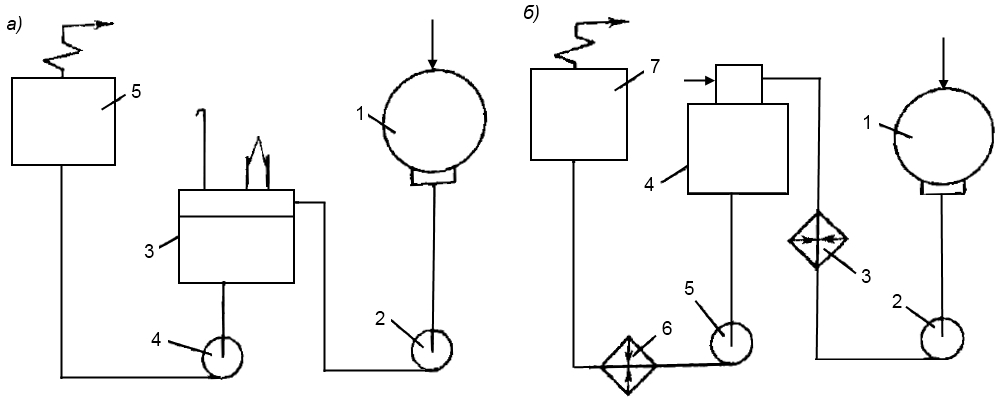

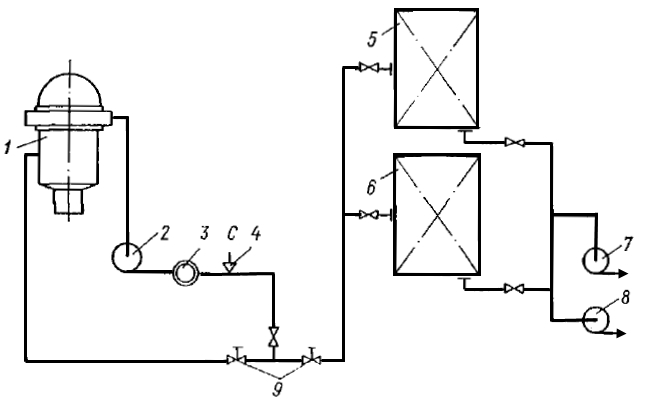

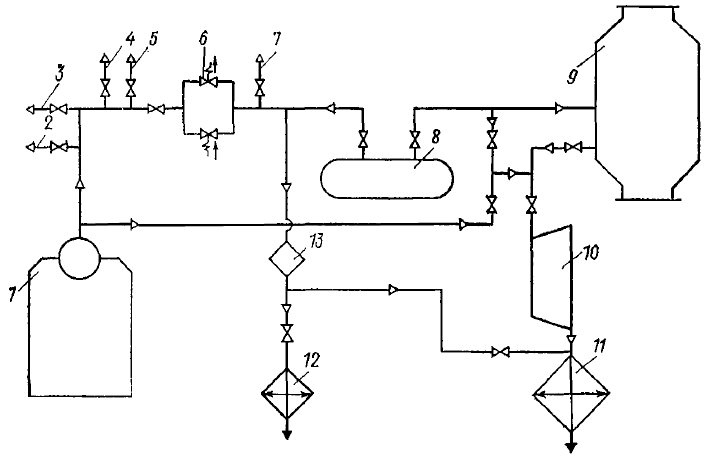

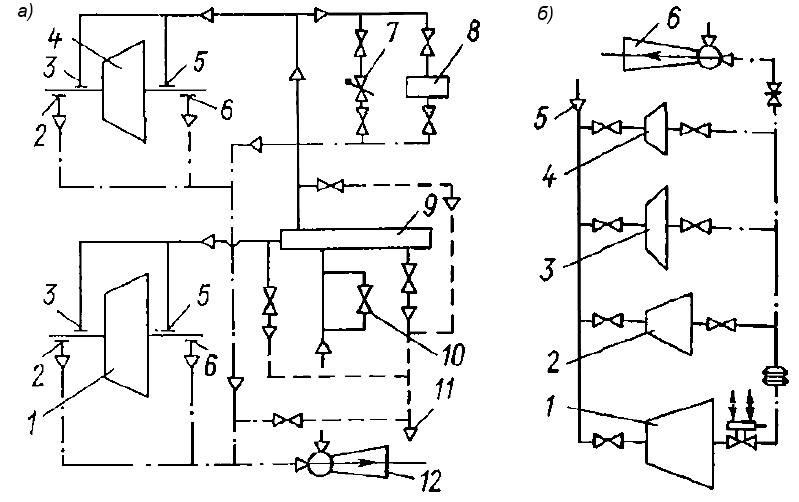

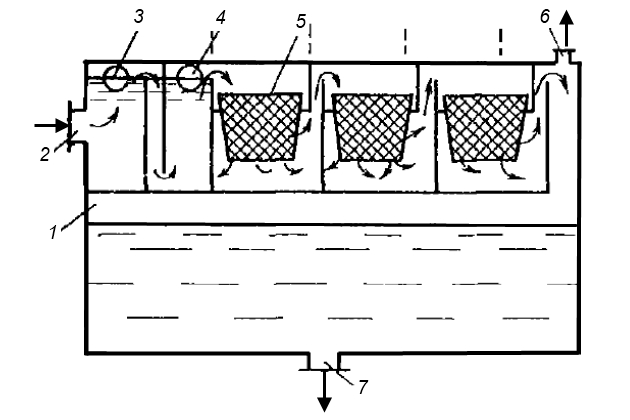

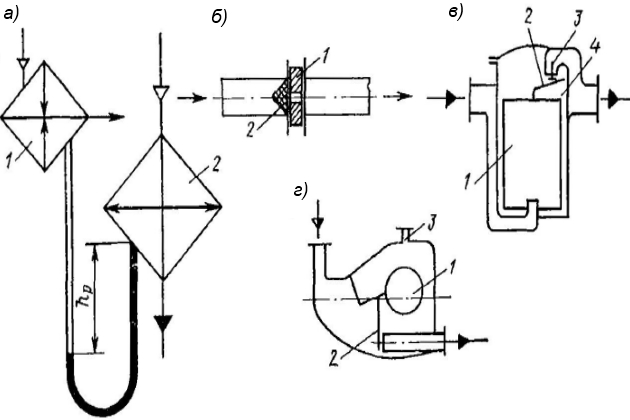

Рассмотрим отличие открытой и закрытой схемы питания паровых котлов на судне. При открытой схеме питания (рис. 1, а) конденсат из конденсатора 1 подается конденсатным насосом 2 в теплый ящик 3, который представляет собой встроенную цистерну с тепловой изоляцией наружной поверхности, оборудованную вентиляционной трубой.

Цистерна сообщается с атмосферой, и поэтому питательная вода в ней может растворять значительное количество агрессивных для трубопроводов газов (кислорода и углекислого газа). Теплый ящик выполняет роль сборника горячих конденсатов, поступающих по трубе 6 от различных конденсационных устройств, и теплообменных аппаратов. Из теплого ящика питательная вода забирается питательным насосом 4 и подается в парогенератор 5. Высокое содержание кислорода и углекислого газа в питательной воде в открытых схемах питания ускоряет протекание коррозионных процессов в трубах поверхностей нагрева паровых котлов. По этой причине открытые системы питания используются лишь во вспомогательных и утилизационных котельных установках, где давление генерируемого пара не превышает 2 МПа.

В главных котельных установках, генерирующих пар более высокого давления (6,3-12 МПа), используют закрытые системы питания. В такой системе (рис. 1, б) конденсатным насосом 2 конденсат из конденсатора 1 перекачивается в деаэратор 4, где происходит удаление растворенных газов при нагреве воды до температуры ее кипения.

Что такое деаэратор?

Деаэратор судовой паровой установки — это теплообменный аппарат, предназначенный для удаления (дегазации) растворённых в питательной воде газов, прежде всего кислорода (O2) и свободной углекислоты (CO2).

Из деаэратора питательным насосом 5 вода подается в котельную установку 7. Вместимость деаэратора выбирается такой, чтобы обеспечивалось питание котельной установки в течение 12-15 мин при неработающем конденсатном насосе, что повышает надежность системы питания. В закрытых системах питания вода подогревается за счет теплоты конденсации пара, отбираемого от ГТЗА, или отработавшего пара вспомогательных турбин. Кроме деаэратора подогрев воды происходит также в поверхностных подогревателях 3 и 6. Число ступеней подогрева питательной воды определяется тепловой схемой Ремонт паровых и газовых турбин в рыбной промышленностипаротурбинной установки.

Требования к питательной воде судового котла, работающего с открытой системой питания, сравнительно невелики. При давлении генерируемого пара до 2 МПа допустимо питание паровых котлов водой с жесткостью до 0,4 мг·экв./л, содержанием кислорода до 1 мг/л и соленостью до 10 мг/л. С повышением давления генерируемого пара до 10 МПа требования к качеству питательной воды повышаются: жесткость до 0,015 мг·экв./л, содержание кислорода до 0,01 мг/л, соленость до 2 мг/л.

Для того, чтобы питательная вода удовлетворяла предъявляемым требованиям, она должна регулярно подвергаться соответствующей обработке.

Водообработка предотвращает накипеобразование, коррозию поверхностей нагрева котла, вспенивание и выкипание воды. Различают водообработку:

- докотловую,

- внутрикотловую,

- комбинированную.

Докотловая водообработка производится с помощью трех методов:

- осаждения;

- ионного обмена;

- магнитной обработки.

Метод осаждения сводится к переводу накипеобразующих солей в нерастворимые соединения и последующей фильтрации воды. Это может достигаться термическим или химическим способом.

Метод ионного обмена состоит в замене накипеобразующих катионов кальция и магния катионами других солей, которые хорошо растворяются в воде.

Метод магнитной обработки заключается в том, что магнитное поле ослабляет статический заряд ионов солей, содержащихся в питательной воде, а это приводит к разрушению кристаллической решетки солей и потере способности солей образовывать накипь на поверхностях нагрева котлов. Для магнитной обработки разработаны специальные аппараты, требующие небольших затрат электроэнергии.

Внутрикотловая обработка питательной воды состоит в ее умягчении путем введения различных антинакипинов (обычно фосфатов Na3PO4 или NaPO3). При взаимодействии с солями жесткости антинакипины образуют осадок (шлам), который удаляется продуванием.

Докотловая и внутрикотловая водообработка производится с помощью специальных установок, которые состоят из сосудов с реактивами, насосов или эжекторов, осуществляющих циркуляцию реактивов или воды, шламовых цистерн, дозаторных устройств, механических и ионообменных фильтров.

Конденсатно-питательные системы главных, вспомогательных и утилизационных котлов

Конденсатно-питательная система служит для забора конденсата из конденсаторов (главного и вспомогательного), приема, хранения и подачи питательной воды к:

- паропроизводящим установкам;

- подогревателям;

- фильтрам;

- элементам регулирования и управления.

Схема конденсатно-питательной системы является одной из самых сложных и разветвленных составных частей общей тепловой схемы судовой паротрубинной установки. Ниже рассмотрены требования Регистра РФ к конденсатно-питательным системам, которые должны учитываться при разработке их рабочих схем.

- Каждый главный котел (или группа котлов) должен иметь не менее двух питательных насосов с независимым механическим приводом. При этом подача каждого насоса должна быть не менее 1,15 расчетной при автоматическом регулировании питания котлов. Если имеется более двух питательных насосов, их подачу выбирают таким образом, чтобы при выходе из строя любого из них суммарная подача оставшихся насосов была не менее расчетной подачи одного насоса.

- Для питательных насосов с паровым приводом необходимо предусматривать отдельный трубопровод свежего пара, к которому подводится пар от всех обслуживаемых ими котлов. Систему питания каждого главного котла выполняют таким образом, чтобы обеспечивалась возможность питания котла (или группы котлов) каждым из питательных насосов через два независимых друг от друга питательных трубопровода – главный и вспомогательный.

- Конденсатные насосы на судне (в составе паротурбинных установок) должны быть предусмотрены в количестве двух единиц для обслуживания конденсатной системы. Подача каждого насоса должна не менее чем на 25 % превышать максимальное количество конденсата отработавшего пара, поступающего в конденсатор за единицу времени. В установках с двумя главными конденсаторами, размещенными в одном машинном отделении, допускается установка общего для этих конденсаторов резервного конденсатного насоса.

- Каждую конденсатно-питательную систему следует оборудовать контрольно-измерительными приборами (манометрами, вакуумметрами, соленомерами, термометрами), аварийно-предупредительной сигнализацией и т. д.

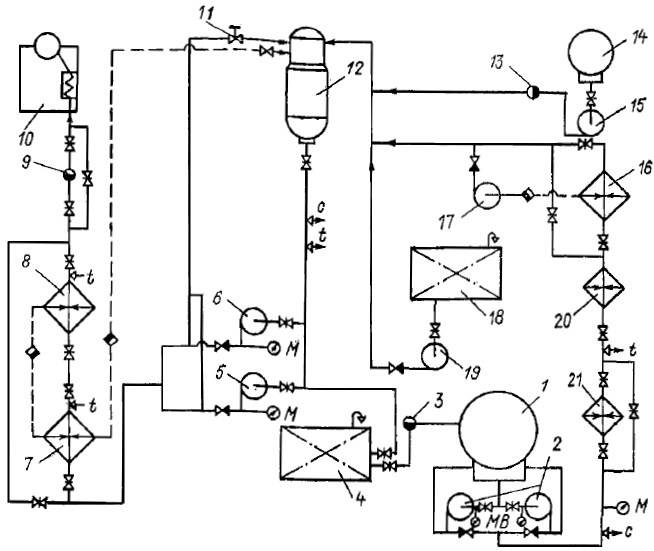

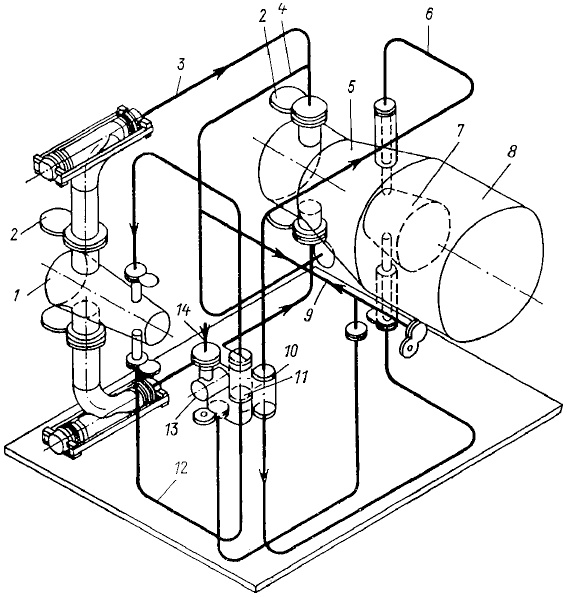

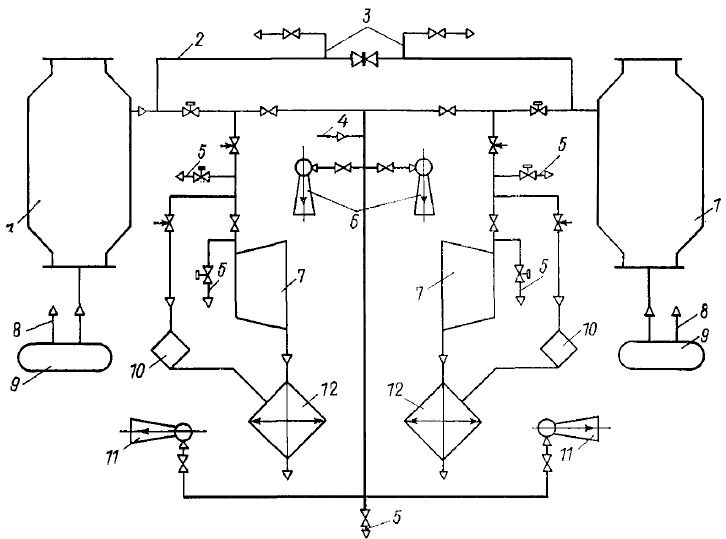

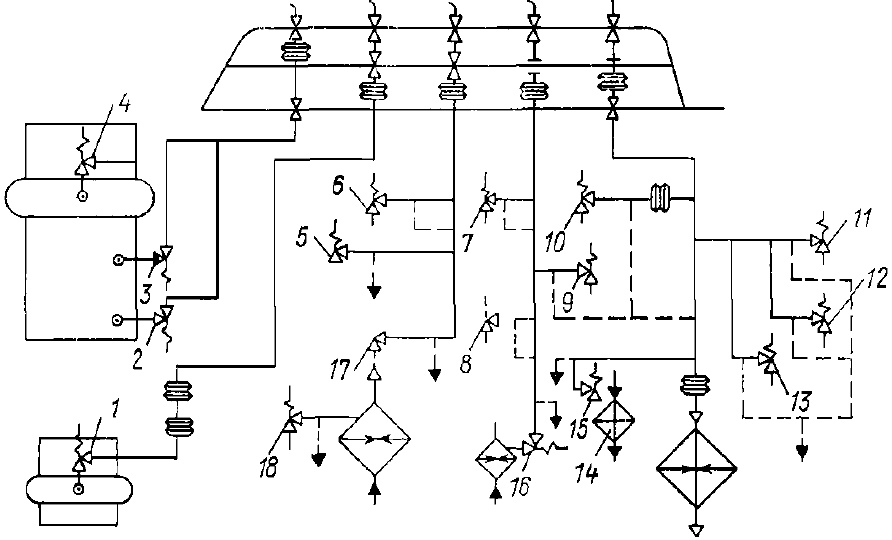

На рис. 2 представлена схема конденсатно-питательной системы современной Судовые паровые турбиныпаротурбинной установки с четырехступенчатым подогревом питательной воды.

1 – главный конденсатор; 2 – конденсатные насосы; 3, 13 – регуляторы уровня в главном и вспомогательном конденсаторах; 4 – цистерна дистиллята; 5 – резервный питательный насос; 6 – главный питательный насос; 7, 8 – подогреватели высокого давления; 9 – регулятор питания; 10 – главный паровой котел; 11 – клапан холостого спуска; 12 – деаэратор; 14 – вспомогательный конденсатор; 15 – вспомогательный конденсатный насос; 16 – подогреватель низкого давления; 17, 19 – дренажные насосы; 18 – сборник горячих конденсатов; 20 – конденсатор испарителя; 21 – маслоохладитель

В состав данной тепловой схемы входят два конденсатных насоса, один из которых является резервным. Напорные линии конденсатных насосов соединены с главным конденсатором рециркуляционными магистралями, через которые в конденсатор возвращается часть конденсата (до 50 % номинальной подачи) для обеспечения устойчивого всасывания и борьбы с кавитацией в насосах.

Главные конденсатные насосы откачивают из главного конденсатора конденсат при температуре, почти равной температуре насыщения пара при давлении pх = 4 ÷ 5 кПа. Такие низкие давления требуют применения специальных насосов и расположения их ниже уровня конденсата в конденсаторе. Обычно главные конденсатные насосы размещают в нише двойного дна, как можно ближе к конденсатору. Минимальное расстояние между уровнем конденсата в конденсаторе и приемным патрубком конденсатного насоса должно быть не менее 1,3 м.

Главные конденсатные насосы выполняют центробежными вертикальными с целью уменьшения занимаемой насосом площади пола. Они обычно имеют две ступени с равномерным распределением напора между ступенями. Общее давление главных конденсатных насосов составляет 0,3-0,8 МПа. Для привода конденсатных насосов применяются электродвигатели переменного тока с частотой вращения 960-1 450 об/мин. Рабочие колеса первых ступеней насосов выполняются специального профиля для увеличения кавитационного коэффициента.

Подача конденсатных насосов чаще всего регулируется дросселированием в комбинации с перепуском. Главный конденсатный насос должен иметь стабильную характеристику, т. е. при различных значениях подачи его напор должен сохраняться почти неизменным.

Напор, создаваемый конденсатным насосом, должен быть достаточным для преодоления гидравлических сопротивлений на участке трубопровода от конденсатора до деаэратора, а также для преодоления геометрической разности уровней в деаэраторе и конденсаторе.

Каково назначение и размещение деаэратора на транспортных судах? На транспортных судах деаэратор обычно располагают в шахте машинного отделения на высоте 10-15 м от уровня конденсата в главном конденсаторе. Такое расположение позволяет создать необходимый подпор воды во всасывающем патрубке главного питательного насоса.

Участок трубопровода между конденсатором и деаэратором называется конденсатным. Кроме конденсатных насосов он содержит различные вспомогательные подогреватели (маслоохладитель, конденсатор испарителя котловой воды) и подогреватель низкого давления, который часто выполняют совместно с конденсатором системы отсоса пара из уплотнений. Конденсат греющего пара из подогревателя низкого давления дренажным насосом подается в основную магистраль конденсатного трубопровода. В эту же магистраль поступает конденсат из вспомогательного конденсатора с помощью вспомогательного конденсатного насоса. Вспомогательный конденсатор обслуживает турбогенератор судовой электростанции. В нем конденсируется до 5-7 % пара, вырабатываемого главным парогенератором.

В конденсатную магистраль идет также конденсат из цистерны горячих конденсатов, в которой собираются дренажи из различных теплообменных аппаратов (вспомогательные подогреватели, конденсатор выпара деаэратора).

Поступающий в деаэратор конденсат распыливается с помощью форсунок и подогревается паром, который поднимается ему навстречу. При нагреве воды до температуры насыщения из нее удаляются растворенные газы, которые вместе с паром собираются в верхней части деаэратора и отводятся по трубопроводу в конденсатор выпара, а затем в атмосферу. Нагретая до температуры насыщения питательная вода из сборной цистерны деаэратора (бака-аккумулятора) забирается питательными насосами, один из которых является резервным. Для восполнения утечек, а также в аварийных ситуациях предусматривается возможность забора воды из цистерны дистиллята, пополняемой из конденсатора испарительной установки. Из этой цистерны с помощью регулятора уровня вода может поступать также в конденсатор при снижении в нем уровня конденсата. При повышении уровня в конденсаторе избыточная вода через регулятор возвращается в цистерну дистиллята.

Напорные линии питательных насосов соединяются рециркуляционными магистралями с деаэратором. На этих линиях устанавливается специальный клапан с холостым спуском. При нормальной работе системы этот клапан открыт и перепускает всю питательную воду в напорную магистраль. При падении подачи воды в питательную магистраль в этом клапане открывается специальное отверстие, сообщающее напорную магистраль с деаэратором.

Питательный насос – один из наиболее мощных и непрерывно действующих вспомогательных механизмов, поэтому к нему предъявляются требования высокой экономичности и плавности регулирования при широком диапазоне расходов.

В качестве главных питательных насосов применяются многоступенчатые центробежные в горизонтальном или в вертикальном исполнении. В качестве привода этих насосов используются паровые турбины парциального типа, обеспечивающие качественное регулирование насосов путем изменения частоты вращения.

Предлагается к прочтению: Системы воздуха и газоотвода на судах морского флота

Напор питательного насоса должен быть достаточным для преодоления давления в котле и потерь давления в нагнетательном трубопроводе, включая потери давления в регуляторе питания, которые могут быть довольно значительными. С учетом давления, на которое устанавливаются предохранительные клапаны главных котлов, спецификационное давление питательных насосов должно быть не менее 125 % номинального давления в парогенераторе.

Участок конденсатно-питательной системы между деаэратором и парогенератором называется питательным. Он состоит из трубопроводов, арматуры и подогревателей питательной воды, которые на этом участке носят название подогревателей высокого давления. Трубки таких подогревателей находятся под высоким давлением, создаваемым питательным насосом. При разрыве трубки подогревателя паровое пространство может заполниться водой, которая через трубопровод отбора пара из ГТЗА попадет в турбину. Во избежание подобных Аварийные мероприятия и предотвращение чрезвычайных ситуаций на газовозах

аварийных ситуаций на подогревателях высокого и низкого давления устанавливают автоматически действующие обводные клапаны, полностью перекрывающие подвод питательной воды к подогревателям при одновременном открытии обводных линий. Во время нормальной работы поршень сервомотора автоматического клапана с обеих сторон находится под давлением питательной воды, время закрытия клапана можно регулировать в пределах от 1 до 10 с.

Способы включения подогревателей воды зависят от того, куда направляется конденсат греющего пара. Подогреватели высокого давления обычно включаются по каскадной системе (см. рис. 2). При таком включении подогревателей конденсат греющего пара под влиянием разности давлений идет самотеком в подогреватель предыдущей ступени.

В подогревателях низкого давления конденсат греющего пара подается в магистраль конденсата с помощью дренажных насосов. Такая схема включения подогревателей называется условно-смесительной. Дренажные насосы применяют центробежного или вихревого типа с электроприводом, их подача существенно ниже, чем у конденсатных, и составляет 0,002-0,007 м3/с.

На конденсатной линии каждого подогревателя устанавливают автоматические кондесатоотводчики, предназначенные для удаления из них конденсата с одновременным запиранием пара. Конструкция конденсатоотводчиков зависит от давления греющего пара. Для конденсатной части трубопровода применяются затворы и термостатические сильфонного типа конденсатоотводчики, для питательной – дренажные дроссельные шайбы и поплавковые (с открытым или закрытым поплавком) конденсатоотводчики.

Все конденсатно-питательные системы снабжаются комплектом контрольно-измерительных приборов (на рис. 2 показаны основные виды применяемых приборов), которые измеряют:

- уровень конденсата и давление пара в конденсаторе и подогревателях питательной воды;

- температуру конденсата, питательной, забортной, охлаждающей воды и паровоздушной смеси, удаляемой из конденсатора;

- солесодержание, расход питательной воды.

Периодически контролируется герметичность конденсатора и уровень воды в цистернах.

Для измерения давления используются манометры и вакуумметры, имеющие класс точности 1,5 и 2,5; температура замеряется ртутными термометрами с ценой деления 0,5 и 1 °С.

Элементы конденсатно-питательной системы располагают в машинных отделениях на различных уровнях:

- в нижней части – конденсатные, питательные и дренажные насосы, сборники конденсатов;

- в средней – подогреватели низкого и высокого давления;

- в шахте – деаэратор и конденсатор выпара.

Трубопроводы конденсатно-питательной системы изготовляют из бесшовных стальных оцинкованных труб и крепят к деталям судового набора с помощью опор, подвесок и кронштейнов. Большая часть трубопроводов системы покрывается слоем изоляции.

Конденсатно-питательная система для вспомогательных и утилизационных парогенераторов значительно проще, чем для главных. В состав системы входят:

- вспомогательные механизмы;

- теплообменные аппараты;

- теплый ящик;

- контрольно-смотровая цистерна (КСЦ);

- трубы;

- арматура;

- приборы контрольно-измерительные и автоматики;

- элементы крепления.

Компоновочная схема и состав оборудования конденсатно-питательной системы зависят от назначения судна и типа главного двигателя. Эти факторы определяют количество и номенклатуру потребителей пара. Пар может расходоваться на:

- паровые турбины, работающие на винт;

- ходовые турбогенераторы;

- турбоприводы вспомогательных механизмов;

- подогреватели рабочих сред (топливо, масло, воздух, вода питательная, пресная и забортная);

- распыл топлива в форсунках;

- подогрев топлива в танках и цистернах;

- мойку танков;

- обогрев балластных цистерн;

- системы парового отопления;

- уплотнения турбомеханизмов;

- пожаротушения и др.

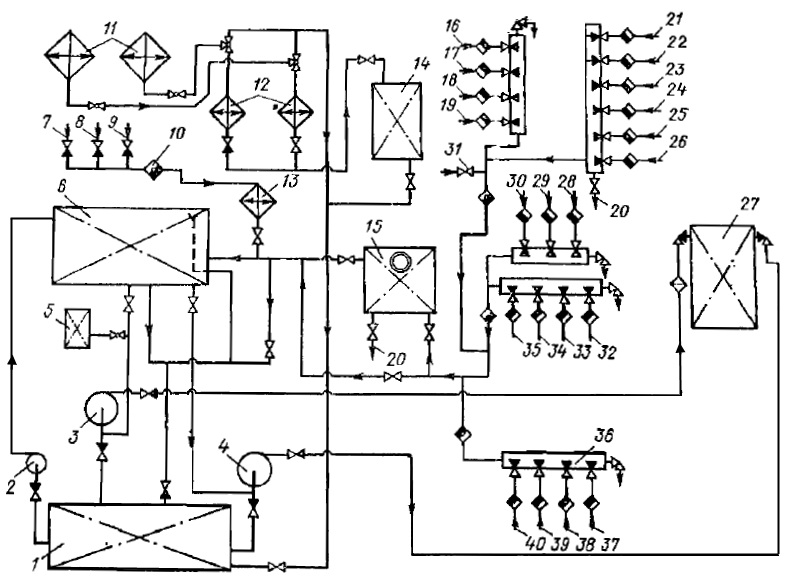

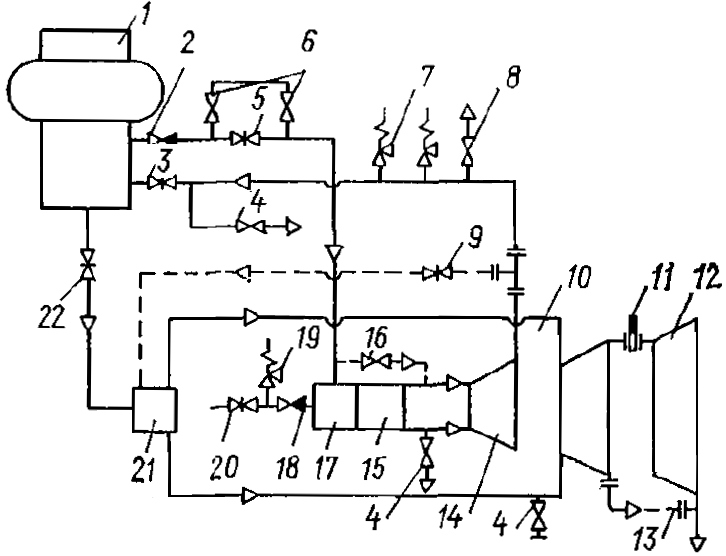

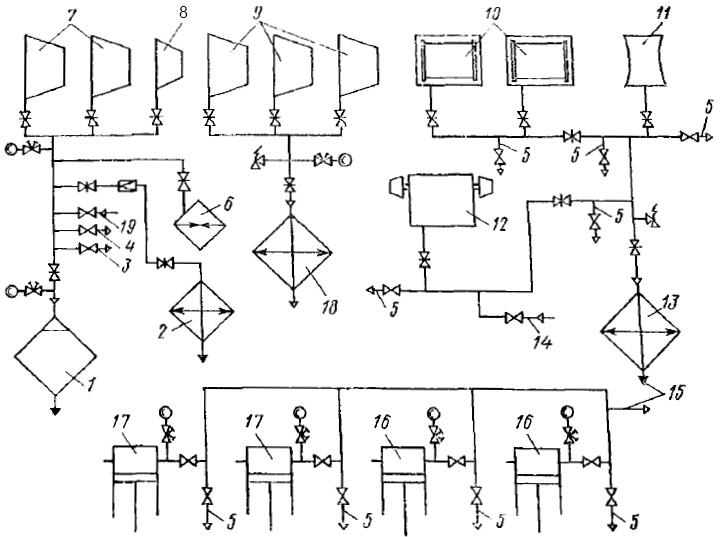

На рис. 3 показана принципиальная схема подвода питательной воды к вспомогательным котлам плавбазы.

1 – цистерна котловой воды; 2 – насос подпитки теплого ящика; 3 – питательный насос; 4 – резервный питательный насос; 5 – цистерна обработки котловой воды; 6 – теплый ящик; 7 – подогреватель испарительной установки; 8 – носовые цистерны пресной санитарной воды; 9 – подогреватели забортной воды; 10 – конденсатоотводчик; 11 – конденсаторы испарительной установки; 12 – охладители дистиллята; 13 – вспомогательный конденсатор; 14 – цистерна дистиллята; 15 – КСЦ; 16 – бортовой ящик; 17 – маслоотделитель льяльных вод; 18 – подогреватель пресной воды главного двигателя; 19 – подогреватель забортной воды для дейдвуда; 20 – трубопровод продувания; 21-23 – отстойные цистерны масла, мазута и дизельного топлива; 24-26 – цистерны отходов сепараторов топлива, масла и льяльных вод; 27 – вспомогательный котел; 28-30 – подогреватели масла, топлива и воды сепараторов; 31 – рыбцех; 32, 33 – переливные цистерны мазута и дизельного топлива; 34, 35 – цистерны запаса мазута и дизельного топлива; 36 – коллектор; 37 – цистерны смазочного масла рыболовных судов; 38 – расходные цистерны мазута; 39 – сточная цистерна циркуляционного масла; 40 – цистерны циркуляционного масла

Возврат конденсата от потребителей пара осуществляется в теплый ящик непосредственно или через три контрольно-смотровые цистерны. В эти цистерны стекает конденсат от потребителей пара, в которых возможен контакт топлива и масла с паром. Данное явление может иметь место при нарушении плотности трубопроводов и теплообменных аппаратов, развитии свищей и пр. Для своевременного выявления следов топлива и масла в воде и предназначена КСЦ. Она является важным элементом конденсатно-питательной системы, устанавливается в доступном и удобном для постоянного наблюдения месте, а также на соответствующем уровне по высоте относительно расходной топливной цистерны. В морской практике известны случаи, когда неправильная установка КСЦ (ниже уровня расходной цистерны) при разрушении змеевиков подогрева топлива приводила к взрыву парогенераторов и гибели вахтенной команды.

Пополнение воды в теплом ящике производится насосом его подпитки из цистерны котловой воды, в которую подается дистиллят испарительных установок.

Питательные насосы принимают воду из теплого ящика или цистерны котловой воды и направляют ее к трем вспомогательным паровым котлам. В случае отказа одного из трех питательных насосов в эксплуатацию вводится резервный, обслуживающий любой из котлов.

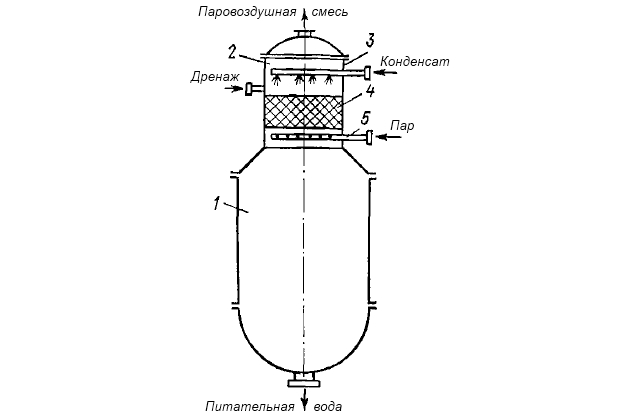

Схема подвода питательной воды к вспомогательному и утилизационному котлам ДУ показана на рис. 4.

Такая схема принята на рудовозах типа «Зоя Космодемьянская». Конденсат поступает в теплый ящик 8 через конденсатор – охладитель чистого конденсата 10 от потребителей, в которых отсутствует возможность контакта воды с топливом и маслом, и через конденсатор – охладитель грязных конденсатов 12 и контрольно-смотровую цистерну 11 от грязных потребителей. В теплый ящик также подается насосом конденсат из конденсатора утилизационного турбогенератора по трубопроводу 9. Предусмотрено заполнение теплого ящика и подпитка его насосом 6 подачей 1,5 м3/ч при напоре 20 м из цистерны дистиллята 5. Питание вспомогательного котла 1, работающего только на стоянке, обеспечивается двумя – (один – в резерве) насосами 7 подачей по 10 м3/ч при напоре 90 м.

В холодном режиме эти же насосы нагнетают воду в сепараторе пара 2, предназначенном для отделения воды от пара. Уровень воды в сепараторе поддерживается одноимпульсным регулятором. Из сепаратора пара вода принимается тремя вертикальными центробежными насосами 4 (один – резервный) и нагнетается в утилизационный парогенератор 3. Подача насосов – по 10 м3/ч каждый при напоре 40 м вод. ст.

На практике встречаются и другие схемы подвода воды к вспомогательным и утилизационным котлам.

Системы опресненной воды

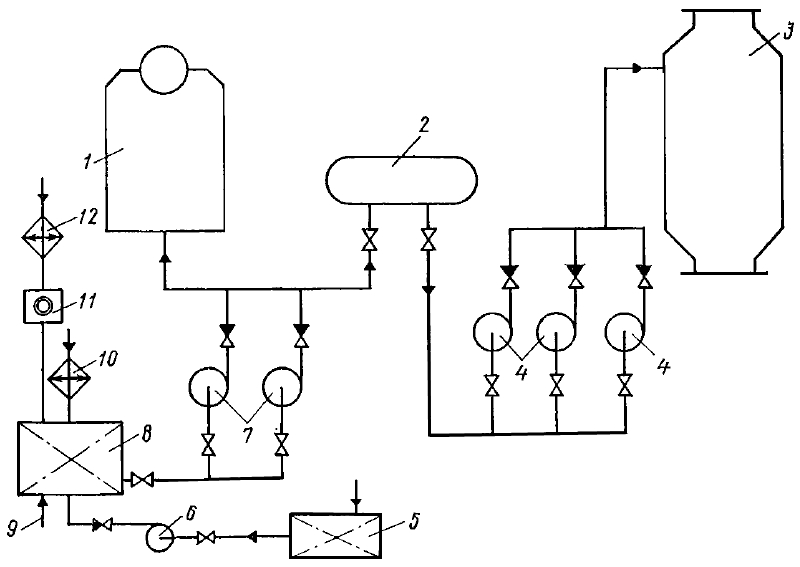

Все крупные современные суда с неограниченным районом плавания оборудуются водоопреснительными установками и соответствующими системами опресненной воды. Основу таких систем (рис. 5) составляет опреснительная установка на судне 1, которая вырабатывает из морской воды опресненную воду-дистиллят.

С помощью дистиллятного насоса 2, входящего в состав Судовые водоопреснительные установки, виды и особенности эксплуатацииводоопреснительной установки, опресненная вода перекачивается в цистерны 5 и 6 для ее длительного хранения. Количество вырабатываемой опресненной воды определяется с помощью расходомера 3 ротационного типа, что позволяет постоянно следить за балансом ее производства и расходования. Из цистерн хранения опресненная вода насосами гидрофора 7 или специальным насосом 8 подается к потребителям:

- прачечным;

- баням;

- саунам;

- рукомойникам;

- уравнительным цистернам системы охлаждения пресной водой;

- технологическим установкам и др.

Для контроля за работой водоопреснительной установки служит солемер 4. При увеличении солености дистиллята сверх допускаемых значений (50 мг/л) его подача в цистерны прекращается с помощью одного из автоматически действующих клапанов 9. Дистиллят с повышенной соленостью через второй автоматически действующий клапан подается в испарительный сосуд водоопреснительной установки.

В системах опресненной воды применяются насосы вихревого и центробежного типов, трубы используются стальные оцинкованные, емкости для хранения опресненной воды с внутренней стороны цементируются или окрашиваются специальными красками.

Опресненная вода после соответствующей обработки (обеззараживания в специальных фильтрах, насыщения воздухом и некоторыми солями) может использоваться в качестве питьевой и для приготовления пищи.

Системы опресненной воды особенно развиты на судах с большим водопотреблением (рыбопромысловые базы, траулеры, пассажирские суда и суда снабжения). В этих случаях в состав системы опресненной воды могут входить несколько водоопреснительных установок и специальное оборудование для получения из дистиллята питьевой воды, включающее озонаторы и серебряные фильтры.

Системы главного и вспомогательного пара

В зависимости от типа СЭУ по назначению различают следующие трубопроводы паровых систем:

- главный паропровод, подводящий перегретый или насыщенный пар к главным или утилизационным турбинам;

- вспомогательный перегретого пара, по которому перегретый пар поступает к вспомогательным механизмам из магистрали перегретого пара или из коллектора утилизационного котла;

- вспомогательный насыщенного пара, подводящий насыщенный пар от главных, вспомогательных и утилизационных котлов к потребителям пара.

В паротурбинных установках используется пар давлением 6,3-10 МПа и температурой 510-550 °С. Это означает, что паровые трубопроводы подвергаются сложным напряжениям.

В связи с этим к главным паропроводам предъявляются следующие требования:

- максимальная надежность и живучесть;

- минимальное сопротивление потоку пара, что обеспечивается сокращением числа изгибов, общей протяженности паропровода, ограничением количества арматуры, а также подбором оптимального диаметра труб;

- обеспечение самокомпенсации тепловых напряжений паропроводов в местах их жесткой заделки (турбины, переборки и пр.), что достигается установкой компенсаторов или U– и Z-образной трассировкой труб. Такая прокладка особенно важна для коротких паропроводов, в которых тепловые деформации особенно опасны;

- уменьшение тепловыделений в помещениях, где расположены паропроводы, что обеспечивается изоляцией последних;

- применение материалов, арматуры и прокладок, соответствующих расчетным давлениям и температурам;

- обеспечение пожаробезопасности путем прокладки паропровода на определенных расстояниях от емкостей и трубопроводов с легковоспламеняющимися рабочими средами или принятием мер, не допускающих попадания этих сред на паропровод.

Перечисленные выше требования, хотя и в меньшей степени, касаются также вспомогательных трубопроводов перегретого и насыщенного пара, по которым перемещается пар давлением 0,5-1,6 МПа.

Главный паропровод состоит из:

- механизмов;

- магистралей;

- ответвлений;

- перемычек (при двух или более котлов);

- фасонных частей;

- запорной и регулирующей арматуры;

- устройств и креплений труб и арматуры.

В состав вспомогательного паропровода входят и групповые ответвления. Протяженность вспомогательных паропроводов зависит от типа СЭУ и судна. Особенно велика она на судах с ПТУ, где имеется большое количество приводов вспомогательных механизмов, потребляющих пар.

На главном паропроводе устанавливаются маневровые и предохранительные устройства, а на вспомогательном – предохранительные и дроссельные. На паропроводах размещают компенсаторы, которые представляют собой участок паропровода, изготовленный таким образом, что паропровод в рабочем состоянии имеет возможность свободного расширения. Невыполнение этого условия может привести к аварии. В практике эксплуатации судовых паропроводов имели место случаи полного отрыва фланцев от труб. Тип компенсатора выбирается в зависимости от рабочего давления паропровода.

Для прохода паропроводов через водонепроницаемые переборки применяют переборочные стаканы или уплотнения. Последние устанавливают в случае необходимости обеспечения смещения относительно переборки.

Для изготовления главного паропровода, как правило, используют стальные цельнотянутые трубы и стальную литую арматуру. Изоляцию паропроводов выполняют с помощью асбеста, совелита, ньювеля и других материалов, характеризующихся низкой теплопроводностью. Прокладочным материалом служит паронит или сталь.

Для закрепления паропроводов используют опоры (неподвижные и подвижные) и подвески (жесткие и пружинные). Опоры и подвески должны обеспечивать надежное крепление и свободные перемещения паропровода при работе, а также исключать его вибрацию. При монтаже подвесок прогиб их пружин принимается таким, чтобы в рабочем состоянии системы подвески полностью воспринимали ее массу. На паропроводах арматура может устанавливаться на собственных подвесках в том случае, если ее масса больше массы трубы с изоляцией (того же условного прохода) длиной, равной допускаемому расстоянию между подвесками.

Читайте также: Системы охлаждения пресной и забортной водой на морских судах

С целью уменьшения тепловыделений в зоне обслуживания и улучшения условий работы вахтенной команды все паропроводы по возможности стремятся располагать в верхней части МО. Места размещения должны обеспечивать удобство контроля и обслуживания. Исключение делается для трубопроводов обогрева и продувания котлов, которые могут прокладываться под настилом второго дна.

Во избежание пожара трубопроводы паровых систем запрещается прокладывать вблизи топливных цистерн. По этим же соображениям в отделениях грузовых насосов нефтеналивных судов не прокладывают трубопроводы, если по ним движется пар температурой более 220 °С.

Паропроводы располагают с уклоном, чтобы избежать образования застойных зон, в которых при прогреве или охлаждении образуется конденсат. Он должен собираться в определенных местах паропроводов, из которых по трубам продувания, идущих ниже настила второго дна, сливается в льяла.

При определении сечений трубопроводов и запорной арматуры систем главного и вспомогательного пара задаются следующими значениями скорости:

- 80-100 м/с – для перегретого пара;

- 40-50 м/с – для насыщенного и слабоперегретого.

При этом меньшие значения принимают для длительных режимов работы, большие – для кратковременных.

Компоновочные схемы главных и вспомогательных паропроводов зависят от типа судовой энергетической установки и количества главных двигателей. В морской практике встречаются различные варианты компоновочных схем главного паропровода ПТУ в зависимости от взаимного расположения главных парогенераторов и ГТЗА в помещениях. Размещение котлов и ГТЗА возможно в одном или в различных отсеках. Котлы можно устанавливать в трюме или на платформе (над ГТЗА в нос или корму).

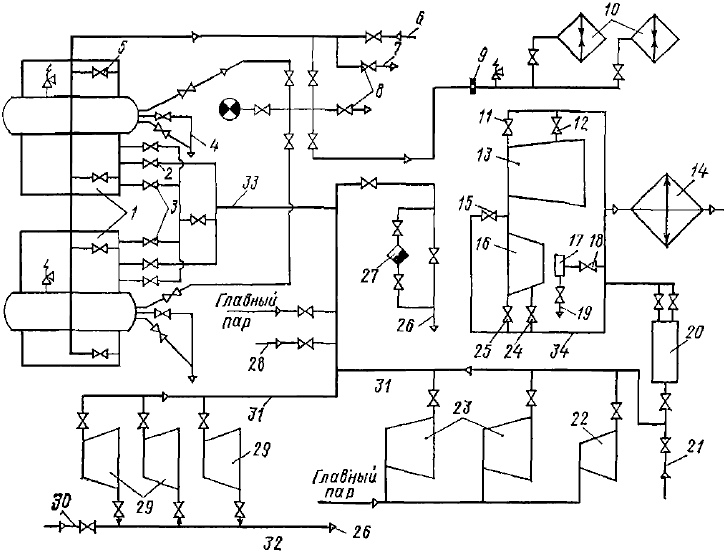

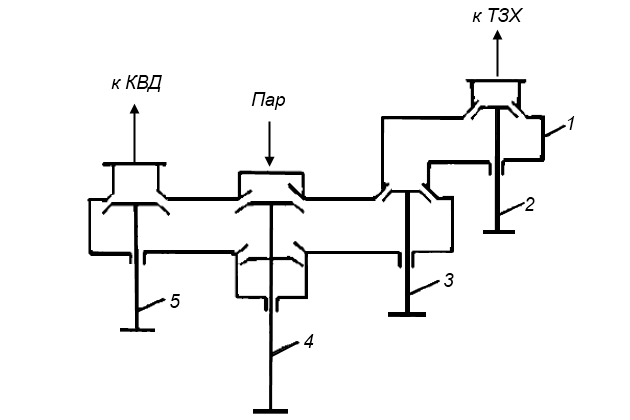

Одна из возможных схем главного паропровода ПТУ приведена на рис. 6.

Пар от главного вала поступает по паропроводу 14 к маневровому устройству 13. При работе ГТЗА на передний ход пар от маневрового клапана переднего хода 11 по трубам 12 идет к двум сопловым коробкам ТВД 1. Совершив работу в ТВД, пар через трубы 3 и 4 (ресивер) направляется в ТНД 5, где расширяется и поступает в главный конденсатор осевого типа 8. При реверсе ГТЗА пар от маневрового клапана заднего хода 10 по трубам 6 идет к сопловым коробкам ТЗХ 7.

В случае выхода из строя ТВД или ТНД (аварийный режим) имеется возможность вращать гребной винт раздельно ТНД или ТВД. При поломке ТВД ее отключают от редуктора и байпасируют фланцами-заглушками. Пар от маневрового устройства по трубе 9 направляется к ТНД. В случае отказа ТНД ее также байпасируют фланцами-заглушками 2 и отключают от редуктора, а пар от ТВД по трубе 9 поступает в конденсатор (на рисунке подсоединение не показано). Однако в этом случае перед ТВД необходимо снизить параметры пара.

Главный паропровод ПТУ с промежуточным перегревом пара (рис. 7) предназначен для подачи перегретого пара из основного пароперегревателя ГК 1 в ТВД 14, а затем в промежуточный пароперегреватель ГК и возвращения его в ТСД 10.

——– — главный паропровод; — — — — трубы аварийного хода

Из основного пароперегревателя котла перегретый пар через главный стопорный клапан 2 и задвижку 5 поступает в маневровое устройство и далее по двум трубам в верхнюю и нижнюю сопловые коробки ТВД. Задвижка 5 является вторым запорным клапаном, отключающим при ремонте ГК от ГТЗА: аварийный ход судна обеспечивается от ВК. Клапаны 6 разгружают задвижку при ее открытии.

Маневровое устройство состоит из быстрозапорного клапана 17 (БЗК), регулирующего (маневрового) клапана 15 (РК) и отсечного 21 (ОК).

Отработавший в ТВД пар поступает в промежуточный пароперегреватель ГК через задвижку 3 (магистраль «холодного» промперегрева). Вторично перегретый пар через задвижку 22 по магистрали «горячего» промперегрева поступает к ОК и далее по двум трубам подается к верхней и нижней сопловым коробкам ТСД. Затем отработавший в ТСД пар через ресивер поступает в ТНД 12, совершает работу и сбрасывается в главный конденсатор.

В случае возможного заклинивания ОК в рабочем положении для предотвращения повышения давления в магистрали «холодного» промперегрева установлены два полнопроходных предохранительных клапана 7. Из этой же магистрали с помощью клапана 8 отбирается пар для подогрева питательной воды. Продувание паропровода осуществляется через клапаны 4.

Живучесть ПТУ обеспечивается работой ГТЗА на пониженной нагрузке в следующих аварийных ситуациях:

- неисправность ГК (охлажденный пар от ВК через задвижку 20 и невозвратно-запорный клапан 18 поступает к БЗК;

- клапан 19 предназначен для стравливания в атмосферу возможных протечек через клапан 18);

- отказ промежуточного пароперегревателя (открывается задвижка 9, закрываются задвижки 3 и 22);

- неисправность системы дистанционного автоматизированного управления или заклинило в закрытом положении БЗК или РК (открывается клапан 16 на обводной перемычке);

- отказ корпусов ТВД–ТСД (фланец-заглушка 11 на ресивере устанавливается в положение «закрыто», монтируется съемная труба, подающая охлажденный пар из ГК в ТНД);

- неисправность ТНД (фланец-заглушка 11 на ресивере занимает положение «закрыто», снимают заглушки 13 на ресивере аварийного хода, по которому отработавший пар в ТСД, минуя ТНД, сбрасывается в главный конденсатор).

Принципиальная схема паропровода охлажденного пара ПТУ танкера представлена на рис. 8.

1 – главный котел; 2 – труба продувания; 3 – выносные пароохладители; 4 – труба к турбогенераторам; 5 — свисток; 6 – сирена; 7 – отбор пара на щелочение котлов; 8 – пар второго отбора из ГТЗА; 9 – ИГК; 10 – подогреватель забортной воды для мытья танков; 11 – эжектор системы отсоса пара из уплотнений турбины; 12 – эжектор вспомогательного конденсатора; 13 – эжектор испарительных установок; 14 – главный эжектор; 15 – турбина стояночного питательного насоса; 16 – турбина главного питательного насоса; 17 – турбины грузового насоса

В выносном пароохладителе вырабатывается охлажденный пар давлением 4,1 МПа и температурой 280 °С. Пар этих параметров потребляют турбины питательных и Насосы грузовых систем газовозов

грузовых насосов.

Три редукционных клапана редуцируют пар соответственно давлением 3 МПа для работы сирены и свистка: 1,7 МПа – для группы эжекторов и 0,65 МПа – для ИГК и подогревателя забортной воды для мытья танков.

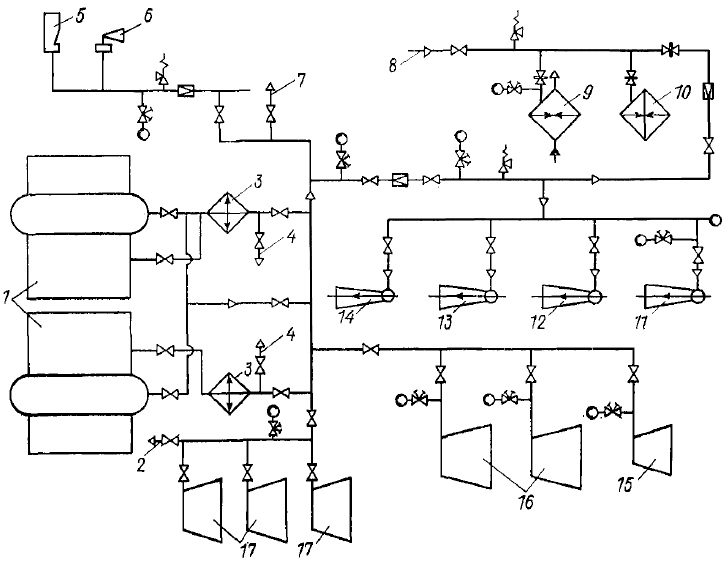

На рис. 9 приведена схема вспомогательных паропроводов утилизационных и вспомогательных котлов дизельной установки рудовоза «Зоя Космодемьянская».

1 – вспомогательный котел; 2 – отбор пара на подогрев топлива и масла; 3 – отбор пара на отопление и хозяйственные нужды; 4 – отбор пара на обогрев балластных цистерн; 5 – отбор пара на обогрев кингстонных ящиков и патрубков забортной воды; 6 – электромагнитный клапан мгновенного отключения потребителей насыщенного пара; 7 – отбор пара в систему пожаротушения; 8 – сепаратор пара; 9 – утилизационный котел; 10 – утилизационный турбогенератор; 11 – конденсатор утилизационного турбогенератора; 12 – конденсатор-охладитель чистых конденсатов; 13 – редукционно-охладительное устройство

В ходовом режиме при эксплуатационной мощности ДВС 8 000 кВт пар вырабатывается в УК (паропроизводительность 4 200 т/ч). При этом давление насыщенного пара в сепараторе – 0,7 МПа, а температура перегретого пара за стопорным клапаном УК – около 260 °С.

Компоновка УК выполнена таким образом, что позволяет вводить в работу отдельно экономайзер или пароперегреватель, а не только всю поверхность нагрева. При этом происходит соответственное снижение производительности УК до 2 900 или 800 кг/ч.

Перегретый пар поступает в УТ электрогенератора, а из нее – в конденсатор. В том случае, если выйдет из строя пароперегреватель, предусматривается подача насыщенного пара из сепаратора к УТ.

Так как в УК не предусматривается перепуск отходящих газов, регулирование его паропроизводительности осуществляется автоматически посредством сбора избытков пара в конденсаторе УТ (на ходу) или в конденсаторе – охладителе чистых конденсатов (на стоянке) перед теплым ящиком.

Согласно схеме имеется возможность подачи насыщенного пара к потребителям. Однако в случае экстренной остановки главного двигателя поступление пара к этим потребителям перекрывается электромагнитным клапаном мгновенного отключения. Это позволяет УТ работать в течение 3-4 мин, что достаточно для перевода нагрузки на дизель-генератор.

Вспомогательный автоматизированный котел работает на мазуте и генерирует 2 500 кг/ч насыщенного пара. Пар из него поступает к потребителям, а в случае необходимости может быть направлен в УТ.

Схема паропровода теплоутилизирующего контура ГТУ ролкера представлена на рис. 10.

1 – УК; 2 – перемычка; 3 – трубы к ходовым турбогенераторам; 4 – труба вспомогательного котла; 5 – труба продувания в льяла; 6 – эжекторы системы отсоса от уплотнений утилизационной турбины; 7 – утилизационные турбины; 8 – отводы насыщенного пара к потребителям; 9 – сепаратор пара; 10 – редукционно-охладительные устройства; 11 – эжекторы конденсатора утилизационной турбины; 12 – конденсаторы утилизационной турбины

Перегретый пар из УК давлением 1,12 МПа и температурой 309 °С поступает к УТ, работающей совместно с ГТД, через редуктор на гребной винт. Между УК установлена перемычка, позволяющая снабжать паром от любого УК любую турбину. Схема предусматривает отбор перегретого пара в количестве 6 000 кг/ч для УТГ, а также отбор 2 250 кг/ч насыщенного пара из сепаратора для общесудовых нужд.

Эжекторы системы отсоса пара от уплотнений УТ и ее конденсатора включаются в работу автоматически при возрастании давления в УК до 0,39 МПа путем открытия главного стопорного клапана. При необходимости эти эжекторы могут работать на насыщенном паре вспомогательного котла.

Избыток пара сбрасывается в конденсатор турбины через редукционно-охладительное устройство.

Системы отработавшего пара и продувания

Система отработавшего пара предназначена для его сброса в главный или вспомогательный конденсатор. Системы классифицируются в зависимости от давления пара (вакуумная, с атмосферным и надатмосферным давлением) и его температуры (перегретого и насыщенного пара). К ним предъявляются такие же требования, как и к системе вспомогательного пара.

Особенностями рассматриваемой системы являются:

- невозможность выведения из эксплуатации ни на одном режиме работы главного двигателя;

- большой диаметр трубопроводов вследствие значительных удельных объемов отработавшего пара.

В состав системы входят:

- магистрали;

- групповые и одиночные ответвления;

- аппараты;

- конденсаторы;

- фасонные части;

- запорная и регулирующая арматура;

- подвески и опоры.

Для труб и арматуры применяют сталь, для прокладок – паронит, для изоляции – асбошнур и асботкань.

При определении сечения трубопровода и арматуры скорость пара принимают для систем перегретого пара не более 80 м/с (с противодавлением) и 12 м/с (вакуумных и атмосферных). Для систем насыщенного пара эти величины соответственно составляют 40 и 60 м/с.

Принципиальная схема системы отработавшего пара ПТУ танкера приведена на рис. 11.

1 – деаэратор; 2 – конденсатор турбогенератора; 3 – отбор пара на уплотнение турбин; 4 – отбор пара на хозяйственные нужды; 5 – отбор пара на продувание; 6 – опреснительная установка; 7 – турбины главного питательного насоса; 8 – турбина стояночного питательного насоса; 9 – турбины грузового насоса; 10 – лебедки; 11 – шпиль; 12 – брашпиль; 13 – конденсатор палубных механизмов; 14 – отбор пара на прогревание магистрали отработавшего пара; 15 – отбор пара на ИГК; 16, 17 – приводы зачистных насосов; 18 – конденсатор грузовых насосов; 19 – подвод пара второго отбора из ГТЗА

Отработавший пар турбин питательных насосов является греющим для деаэратора и ВОУ, а также расходуется на уплотнение турбин и хозяйственные нужды. Избыток пара может поступать во вспомогательный конденсатор турбогенератора.

Отработавший пар турбопривода грузовых насосов сбрасывается в конденсатор грузовых насосов, а пар от поршневых машин палубных механизмов (брашпиля, шпиля), зачистных и осушительных насосов направляется в конденсатор ИГК.

Перед пуском главные и вспомогательные турбины, теплообменные аппараты и обслуживающие их паропроводы необходимо освободить от скопившегося в них конденсата. Системы продувания высокого или низкого давления соответственно обеспечивают удаление конденсата и пароводяной смеси из паровых полостей высокого или низкого давления главных двигателей, теплообменных аппаратов, из трубопроводов систем главного, вспомогательного или отработавшего пара и вспомогательных механизмов. Продуваемый конденсат по трубкам дренируется в магистраль продувания, из которых отводится в соответствующий элемент конденсатно-питательной системы, или при необходимости спускается в льяла.

Кроме удаления конденсата из указанных выше элементов СЭУ в процессе их прогревания трубопроводы системы продувания предназначены для осушения этих элементов при выводе их из действия, отвода конденсата греющего пара из теплообменных аппаратов, постоянного или периодического продувания механизмов, аппаратов и паропроводов с целью поддержания их в «горячем» резерве, обеспечения требуемого расхода пара через пароперегреватели котлов при вводе их в действие.

Рекомендуется к прочтению: Масляные системы судов морского флота

В рассматриваемую систему входит также система продувания котлов, предназначенная для поддержания в них водного режима и спуска воды до рабочего уровня при вводе их в действие. Поддержание водного режима в котле во время работы обеспечивается снижением солености воды в нем путем удаления части воды из пароводяного коллектора (верхнее продувание) и водяных коллекторов (нижнее продувание), а также осевшего шлама на стоянках.

В связи с тем, что магистраль продувания располагается не менее чем на 0,5 м ниже всех точек продувания, подключенных к данному участку, она размещается преимущественно под настилом площадок обслуживания механизмов. Во избежание паровых пробок трубопроводы от точек продувания в льяла необходимо прокладывать с уклоном в сторону движения конденсата. Рекомендуемые уклоны для труб от точек продувания до конденсатоотводчиков, магистрали продувания, места сброса (а также до мест сброса в льяла) соответственно составляют 1:10, 1:25, 1:50. Вертикальные участки труб должны находиться вблизи вертикальных Технологичность конструкций корпуса суднаконструкций корпуса или стояков соседних трубопроводов. Для возможности дренажа конденсата во время осушения паровой системы после вывода ее из действия рекомендуется располагать конденсатоотводчики не менее, чем на 0,5 м ниже точек продувания.

Концы труб продувания в льяла необходимо размещать ниже настила трюма и на соответствующем расстоянии от элементов корпуса и МО. Так, это расстояние составляет 0,5 м для элементов, имеющих виброизолирующие покрытия, и для электрооборудования, 0,3 м – для корпусных конструкций. Концы труб должны быть оборудованы отбойниками.

Для трубопроводов продувания применяются трубы и арматура условным диаметром не менее 10 мм (рис. 12).

1 – главный котел; 2 – главные стопорные клапаны продувания; 3 – клапаны продувания пароперегревателя; 4 – клапан продувания водомерных колонок; 5 – клапан нижнего продувания; 6 – отбор пара на щелочение котлов; 7 – спуск воды из котлов в запасную цистерну; 8 – клапаны закрыты на «замок»; 9 – дроссельная шайба; 10 – испарительные установки; 11 – труба из сопловой камеры переднего хода ТНД; 12 – труба из камеры пара третьего отбора; 13 – ТНД; 14 – главный конденсатор; 15 – труба из ресивера; 16 – ТВД; 17 – сопловая коробка клапанов; 18 – труба из сопловой коробки; 19 – труба из камер штоков сопловых клапанов в уравнительный коллектор; 20 – маневровое устройство; 21 – магистраль охлажденного пара; 22 – турбина стояночного питательного насоса; 23 – турбины главного питательного насоса; 24 – труба к камерам пара первого отбора из ГТЗА; 25 – труба из камеры выпуска ТВД; 26 – труба в цистерну горячих конденсатов; 27 – конденсатоотводчик; 28 – подвод пара первого отбора из ГТЗА; 29 – гурбина грузового насоса; 30 – подвод пара второго отбора из ГТЗА; 31-34 – трубопроводы продувания соответственно высокого и низкого давления котлов и турбин

При этом скорость движения в них не должна быть более 10 м/с для конденсата, 35 м/с – для пара и 10 ÷ 25 ε2 – для смеси пара и конденсата (ε – отношение объемных расходов пара и пароконденсатной смеси). Принципиальная схема системы продувания ПТУ танкера приведена выше на рис. 12.

Системы подачи и отсоса пара от уплотнений. Атмосферные трубы

Рассмотрим эти системы на примере ПТУ. Паропроводы системы подачи и отсоса пара от уплотнений предназначены для подвода пара в камеры уплотнений ГТЗА, трубопроводов и арматуры, а также отсоса паровоздушной смеси от них.

Пар из уравнительного коллектора 9 (рис. 13, а) поступает в носовые 5 и кормовые 3 камеры уплотнений турбин высокого 4 и низкого 1 давлений, а паровоздушная смесь отводится из кормовых 2 и носовых 6 камер уплотнений эжектором отсоса 12 на конденсатор.

а – ГТЗА и арматура; б – вспомогательные механизмы.

Паропроводы:

——– — подачи; —— · ——– отсоса; — — — — продувания

От магистрали уплотнения ТВД отходят трубопроводы подачи пара на уплотнения захлопок 7 регенеративных отборов пара из ГТЗА и штоков маневрового устройства 8. Паровоздушная смесь от этих элементов отводится на эжектор отсоса.

Регулирование давления в уравнительном коллекторе осуществляется вручную клапаном 10, продувание паропроводов – в льяла 11.

Для уплотнения камер турбин вспомогательных механизмов (см. рис. 13, б) используется магистраль охлажденного пара 5, паровоздушная смесь отводится во вспомогательный эжектор 6. Пар поступает на уплотнения турбин электрогенератора 1, питательных 2, грузовых 3 и зачистных 4 насосов.

Схема атмосферных труб ПТУ приведена на рис. 14.

1 – ПК вспомогательного котла; 2, 3 – ПК экономайзера и пароперегревателя; 4 – главный ПК; 5, 6 – ПК кольцевой магистрали правого и левого бортов; 7 – ПК деаэратора; 8 – ПК на магистрали от BK к подогревателю забортной воды; 9, 10 – ПК трубопроводов питательного насоса и электрогенератора; 11 – ПК магистрали отработавшего пара; 12 – ПК вакуумного подогревателя; 13 – ПК магистрали аварийного паропровода ГТЗА; 14 – атмосферный конденсатор; 15 – ПК подогревателя питательной воды; 16 – ПК ВОУ; 17 – ПК трубопровода вторичного пара ИГК; 18 – ПК магистрали охлажденного пара ИГК.

Трубы:

——– — атмосферные; — — — — продувания

Она представляет собой пять магистралей, на которых установлены предохранительные клапаны.

Оборудование систем

В конденсатно-питательной системе в качестве конденсатных, бустерных, питательных и дренажных применяются центробежные насосы.

Регулирование подачи центробежных насосов производится путем перепуска из напорной линии в источник приема (конденсатный, питательный), дросселирования на нагнетании, изменения частоты вращения (питательный).

Для питательных насосов ГК характерен привод от ГТЗА или турбинный, последний иногда применяется для конденсатных и бустерных насосов. Электропривод применяется для привода конденсатных и питательных насосов, дренажных насосов; в тепловых схемах паротурбинных установок.

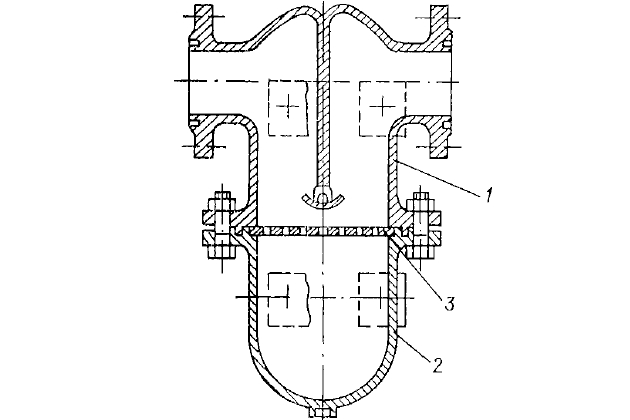

При прогревании паропровода в нем образуется конденсат, который с шумом перемещается по паропроводу. С целью предупреждения попадания продуваемого конденсата к главным и вспомогательным механизмам на паропроводах устанавливают сепараторы для пара (рис. 15).

1 – корпус; 2 – отстойник; 3 – решетка

При изменении направления движения пара уносимый с ним конденсат по инерции попадает в нижнюю часть сепаратора, откуда удаляется.

Конденсатно-питательные системы имеют в своем составе значительное количество теплообменных аппаратов различной конструкции. Здесь в основном используют теплообменные аппараты с U-, W-образными или змеевиковыми трубками с одной трубной доской или специальными коллекторами.

В таких конструкциях облегчается задача снижения температурных напряжений, возникающих при значительной разности температур теплоносителей (∆t>60 °С).

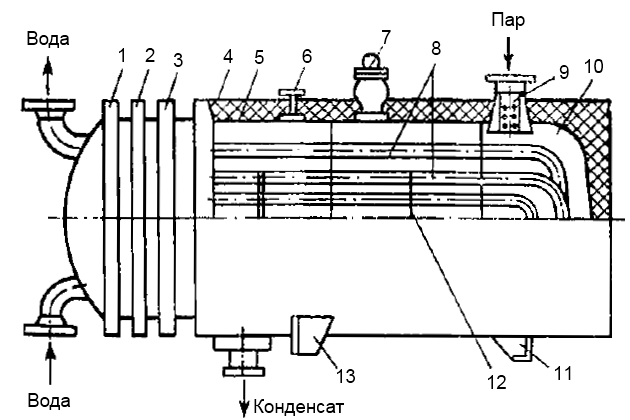

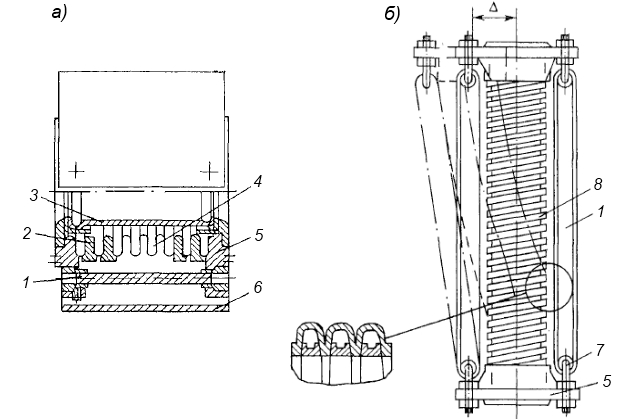

На рис. 16 показан подогреватель питательной воды низкого давления с U-образными трубками горизонтального исполнения.

Основу конструкции составляет корпус 10, в котором размещен трубный пучок 8 с трубной доской 2 и разделительными диафрагмами 12. К фланцу корпуса 3 крепится крышка 1 с водяными камерами и перегородкой, разделяющей эти камеры, и трубный пучок. На корпусе подогревателя имеются патрубок для подвода греющего пара с пароотбойным устройством 9, которое улучшает раздачу пара и снижает его эрозионное воздействие на трубный пучок, патрубок для отвода конденсата, предохранительный клапан 7, труба 6 с воздушным краном для удаления воздуха из паровой полости. Корпус подогревателя покрывается слоем изоляции 5, защищаемой от внешних механических повреждений металлическим корпусом 4.

Подогреватель крепится к опорным поверхностям с помощью неподвижной 13 и подвижной 11 опор.

На рис. 17 показан подогреватель питательной воды высокого давления с плоскими спиральными трубками 1, которые привариваются к питательному 3 и сборному 2 коллекторам.

Такие подогреватели обычно называются трехсекционными и делятся на три части: основной подогреватель, расположенный в центральной части корпуса 6, пароохладитель, размещенный в верхней части, подогревателя.

Секции образуются с помощью поперечных перегородок 5, служащих для организации перекрестного движения пара в межтрубном пространстве подогревателя. С помощью выделенных трех секций удается подогреть питательную воду выше температуры конденсации греющего пара. Это достигается подводом пара в центральной части подогревателя, вследствие чего в его верхней части находится только перегретый пар, по температуре превышающий конденсат. В нижней части подогревателя несколько рядов спиральных трубок постоянно затоплены конденсатом, что способствует его охлаждению ниже температуры конденсации греющего пара (температуры насыщения).

Такие подогреватели целесообразно использовать в паротурбинных установках с промежуточным перегревом пара, когда температура пара превышает температуру его конденсации не менее чем на 80-90 °С.

Трубная система данного подогревателя закрепляется жестко лишь в верхней части, а для тепловых расширений в нижней части выполнена скользящая опора 4 (кронштейн с роликом).

Изменение направления движения питательной воды в змеевиках производится с помощью перегородок 9 коллекторных труб. Входной 8 и выходной 7 патрубки питательной воды приварены к крышке корпуса подогревателя. Подобные подогреватели являются сложными конструкциями и поэтому имеют невысокую ремонтопригодность.

Подогреватели питательной воды обычно имеют достаточно высокую тепловую нагрузку (около 2-6 МВт), большую площадь поверхности теплообмена (40-100 м2), невысокое гидравлическое сопротивление водяной части (50-150 кПа), значительные значения коэффициента теплопередачи [1 800-2 700 Вт/(м2·°С)].

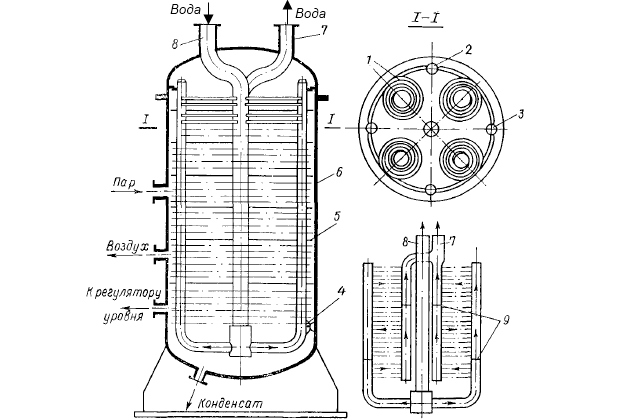

На рис. 18 показана конструктивная схема термического деаэратора питательной воды, который кроме деаэрации осуществляет ее подогрев, и поэтому относится к подогревателям смесительного типа.

Деаэратор состоит из двух основных частей: деаэрационной головки 2 бак-аккумулятора 1. К деаэрадионной головке в ее верхней части через раздаточный коллектор 3 подается конденсат, который распиливается форсунками и попадает в слой насадки 4. Греющий пар подается в нижней части головки через паровой раздаточный коллектор 5 и движется навстречу стекающему через насадку конденсату. При нагреве конденсата в слое насадки до температуры насыщения из него удаляются растворенные газы, которые собираются в верхней части головки и с водой паровоздушной смеси удаляются в атмосферу, проходя предварительно конденсатор выпара (поверхностный теплообменный аппарат, прокачиваемый холодным конденсатом).

Приготовленная в деаэрадионной головке питательная вода собирается в баке-аккумуляторе, предназначенном для накапливания определенного ее запаса (обычно 15-20 % паропроизводительности котла) с целью устойчивого питания котлов при изменении режима их работы. К деаэрационной головке подводятся также потоки горячих дренажей от различных подогревателей питательной воды, расположенных между деаэратором и паровым котлом.

Выбор материала и способа изготовления труб обусловлен параметрами рабочей среды. Для воды и пара низкого и среднего давления с температурой не выше 450 °С, как правило, применяют трубы бесшовные или сварные из углеродистых низколегированных сталей. При переходе на повышенные давления пара и температуру перегрева более 450 °С применяют легированные стали.

В качестве присадок используют молибден (около 0,5 %), хром и молибден (1 и 0,5 %; 2,25 и 1 %). Для паропроводов с температурой стенки до 550 °С применяется сталь с 1 % хрома, а до 580 °С – с 2,25 %. При температуре более 600 °С предпочтительнее аустенитные стали с добавками:

- хрома,

- никеля,

- кремния,

- алюминия,

- титана.

Применение меди и медно-никелевого сплава МНЖ5-1 характерно для паропроводов отработавшего пара, поскольку эти материалы обладают повышенной коррозионной стойкостью в воздушной и паровой средах. Стальные паропроводы, проходящие по верхней палубе и в местах с повышенной влажностью, имеют защитное цинковое покрытие наружной поверхности.

С целью обеспечения безопасности эксплуатации трубопроводов конденсатно-питательной и паровой систем, а также снижения тепловыделений в окружающую среду предусматривается изоляция. Изоляцией покрывается та часть конденсатного трубопровода, по которой перемещается конденсат температурой более 60 °С. Питательный и все паровые трубопроводы изолируются.

Для герметизации сальниковых узлов арматуры применяются различные материалы, которые выбирают в зависимости от параметров рабочей среды (табл.).

| Марки набивок и условия их применения | ||||||

|---|---|---|---|---|---|---|

| Марка | Характеристика | Форма | Размеры, мм | Условия применения | ||

| давление, МПа | температура, °С | среда | ||||

| АСФ | Асбестовая, пропитанная суспензией фторопласта | Квадратная | 3, 4, 5, 6, 8, 10, 13, 16, 19 | 0-20 | 0-160 | Дистиллят, конденсат |

| Прямоугольная | 4×6; 6×8; 8×10; 10×13; 13×16; 16×19; 19×22 | До 4 | До 250 | Пар | ||

| АГ-1 | Асбестовая с проклеечным графитом | Квадратная | 4, 5, 6, 8, 10, 13, 16, 19, 22, 25 | До 10 | До 510 | Пар |

| Прямоугольная | 4×6; 6×8; 8×10; 10×13; 13×16; 16×19; 19×22; 22×25 | |||||

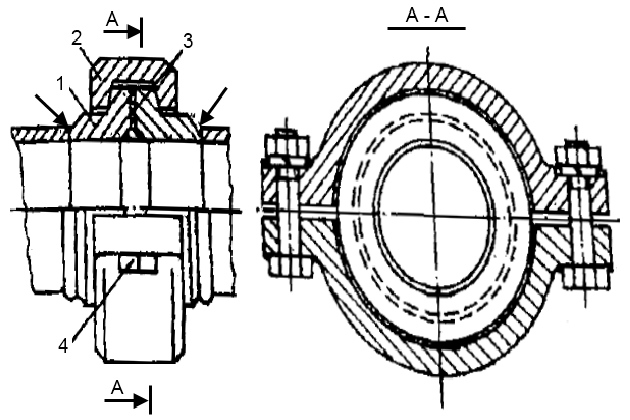

В российской и зарубежной практике нашли применение новые типы разъемных соединений. К ним относятся бугельные и штуцерные на врезающемся кольце.

Бугельное соединение (рис. 19) состоит из двух наконечников 1, бугеля 2, прокладки 3 и болтовых соединений 4.

Наличие небольшого количества болтовых соединений (два, реже три) позволяет оперативно производить сборку и разборку соединения.

Бугельные соединения используются в трубопроводах диаметром 25-500 мм от глубокого вакуума до повышенных давлений. При давлениях 20 МПа эти соединения имеют ограниченное применение ввиду их большой массы по сравнению с фланцевыми.

Штуцерные соединения на врезающемся кольце для паровых систем показаны на рис. 20.

Уплотнение соединения обеспечивается кольцом 3 из мягкого материала, которое при завинчивании накидной гайки 2 запрессовывается в конусное отверстие штуцера 1. При этом передняя часть кольца, деформируясь, врезается в подсоединяемую трубу 4, образует буртик и зажимает конец трубы. Эти соединения допускают некоторый излом осей трубопроводов.

На рис. 21 приведена схема устройства теплого ящика, предназначенного для аккумулирования некоторого количества воды в конденсатно-питательной системе.

1 – корпус; 2, 7 – патрубки подвода и отвода воды; 3 – контрольно-смотровая цистерна; 4 – смотровое стекло; 5 – коксовый фильтр; 6 – патрубок отвода воздуха

Этот запас воды позволяет обеспечить работу насоса в течение 3-5 мин без пополнения емкости. Поступающая вода проходит через встроенную контрольно-смотровую цистерну и Фильтрация и фильтрационные установки очистки топлива на судахдалее фильтруется через три фильтра. Фильтрующим веществом является кокс. Скорость фильтрации принимается около 0,01 м/с.

При повороте воды в контрольно-смотровой цистерне находящиеся в ней капли или пленка нефтепродуктов будут всплывать и собираться на ее поверхности. За цистерной установлен источник света, который через смотровые стекла позволяет контролировать нахождение нефтепродуктов.

Маневровое устройство устанавливают на магистрали свежего пара между главным стопорным клапаном котла и сопловой коробкой турбины высокого давления. Оно предназначено для пуска, регулирования мощности, Главные турбозубчатые агрегаты ГТЗАостановки и реверса ГТЗА путем изменения расхода пара. Устройство (для ГТЗА с ТЗХ) представляет собой четыре клапана, смонтированных в общей клапанной коробке 1 (рис. 22).

Свежий пар подводится к быстрозапорному клапану 4 и через маневровый клапан переднего хода 5 поступает к сопловой коробке ТВД. При реверсе пар через маневровый клапан заднего хода 3 и разобщительный клапан 2 идет к ТЗХ. Разобщительный клапан предназначен для предотвращения протечек пара в ТЗХ в случае нарушения плотности прилегания седла к гнезду маневрового клапана заднего хода при длительном переднем ходе, так как наличие протечек пара приводит к резкому возрастанию вентиляционных потерь в ТЗХ. Из полости между клапанами 2 и 3 осуществляется постоянное продувание в конденсатор.

Быстрозапорный клапан 4 служит для мгновенного прекращения подачи пара к ТВД в случае срабатывания одной из автоматических систем защиты ГТЗА (повышение частоты вращения роторов турбин выше заданной, падение давления масла в системе смазки, понижение вакуума в главном конденсаторе, осевой сдвиг роторов).

Клапанами (кроме БЗК) управляют вручную маховиками, выведенными на пост управления. При значительных размерах клапаны снабжаются разгрузочными устройствами, которые облегчают управление ими.

Если реверс установки обеспечивается винтом регулируемого шага, конструкция маневрового устройства упрощается.

Редукционно-охладительное устройство предназначено для сброса пара из системы главного пара в конденсатор турбины в следующих случаях:

- мгновенного закрытия БЗК при работе турбины;

- во время пуска;

- плановой и экстренной остановки турбины.

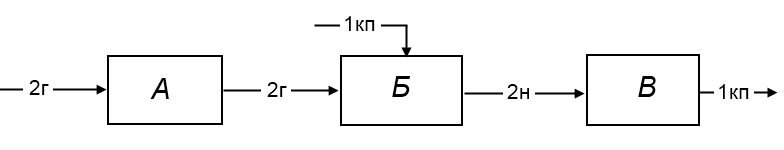

Оно состоит из блока регулирования А и дроссельно-увлажнительного аппарата Б (рис. 23).

В первом из них происходят дросселирование пара и подача воды через водяной клапан в дроссельно-увлажнительный аппарат, в котором пар также дросселируется и охлаждается до параметров, обеспечивающих надежную эксплуатацию конденсатора турбины В. Управлять блоком можно как автоматически, так и вручную.

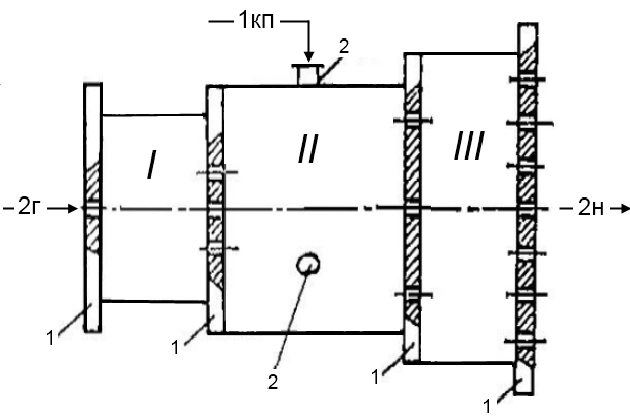

Конструкция дроссельно-увлажнительного аппарата показана на рис. 24.

Три паровых цилиндрических камеры I – III расположены последовательно и отделены друг от друга решетками 1, диаметры которых постепенно увеличиваются. Проходя через решетки, пар дросселируется. Через три форсунки 2, связанные с водяным клапаном блока регулирования, в среднюю камеру впрыскивается питательная вода. После смешения пара с водой происходит дальнейшее дросселирование насыщенного пара, затем он сбрасывается в конденсатор.

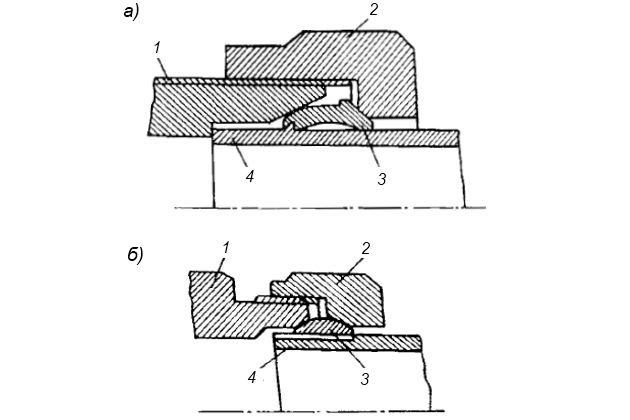

Конденсатоотводчики предназначены для автоматического удаления конденсата с одновременным запиранием пара из паровых теплообменных аппаратов, паропроводов и емкостей, между которыми имеется разность давлений. В зависимости от ее значения конденсатоотводчики выполняются в виде гидравлического затвора, дренажной шайбы и поплавкового типа.

Самым простым из конденсатоотводчиков является гидравлический затвор (рис. 25, а).

Конденсат, поступающий из емкости 1 с давлением p1, находится в левом колене на h м ниже, чем в правом, соединенном с емкостью 2, давление в которой p2. По мере того, как в правое колено поступает часть конденсата, соответствующее его количество будет дренироваться в емкость 2. Расчетная высота затвора hр, м, определяется как разность давлений p, Па, в емкостях:

Полная высота колена составит:

где:

- ∆h = 0,1 м.

При увеличении разности давлений высота колена будет возрастать, что приведет к ухудшению массогабаритных показателей конденсатоотводчика. Так, например, для конденсатоотводчика, установленного между главным конденсатором и охладителем главного эжектора, hп = 1,5 ÷ 3 м. Поэтому конденсатоотводчики данного типа обычно устанавливают при разности давлений не более 0,02-0,03 МПа.

На рис. 25, б показана дренажная шайба, состоящая из диафрагмы 1 с отверстием малого диаметра и защитной сетки 2, предотвращающей засорение диафрагмы. В ряде случаев функцию сетки может выполнять диафрагма, имеющая отверстие большого диаметра.

Принцип работы дренажной шайбы, как конденсатоотводчика, заключается в том, что расход конденсата через отверстие диафрагмы значительно больше, чем расход пара при одинаковых перепадах давлений до диафрагмы и после нее. При установке дренажной шайбы необходимо помнить, что действительный расход конденсата через нее меньше расчетного, кроме того, она пропускает и какую-то часть пара, причем с ростом давления перед шайбой и уменьшением отношения действительного расхода конденсата к расчетному расход пара становится больше. Эти обстоятельства обусловливают использование дренажной шайбы в качестве конденсатоотводчика при давлении не более 0,5 МПа и отношении действительного расхода конденсата к расчетному не менее 0,67.

Будет интересно: Топливные системы судов морского флота

Принцип действия конденсатоотводчика с открытым цилиндрическим поплавком поясняет рис. 25, в. Смесь конденсата и газа (пар, воздух) поступает под поплавок 1. Конденсат, обтекая поплавок, выходит через клапан, а газ задерживается. По мере заполнения поплавка газом последний всплывает, рычагом 2 закрывается клапан 3, вследствие чего прекращается выход конденсата. Пар и воздух, заполнившие поплавок, через небольшое отверстие в его крышке поступают в корпус конденсатоотводчика 4, где пар конденсируется. В результате поплавок заполняется конденсатом и, опускаясь, вновь открывает клапан для прохода конденсата.

Расчетная производительность конденсатоотводчика составляет от 500 до 7 200 л/ч. Хотя он рассчитан на давление до 1,3 МПа, но из опыта эксплуатации установлено, что он должен работать и до 10 МПа.

К достоинствам конденсатоотводчика рассмотренного типа относятся малые габариты, что позволяет монтировать его непосредственно в трубопроводе. Недостатком является отвод конденсата порциями, что способствует повышенному износу клапана и потери части пара. Кроме того, вместе с конденсатом выходит и воздух, так как отсутствует кран для выпуска его из корпуса конденсатоотводчика.

Указанных недостатков лишен конденсатоотводчик с закрытым шарообразным поплавком 1 (рис. 25, г), который перемещает золотник 2. Так как во время работы конденсатоотводчика входное отверстие залито водой, пропуск пара отсутствует, а воздух, скапливающийся в верхней части корпуса, удаляется через воздушный кран 3. Удаление воздуха из корпуса при пуске, а также при продувках конденсатоотводчика осуществляется с помощью наружного рычага, которым открывается затвор. Конденсатоотводчик рассчитывается на давление до 2,2 МПа и производительность от 200 до 17 500 л/ч.

В паропроводах применяют компенсаторы:

- трубчатые,

- сальниковые,

- линзовые,

- сильфонные

- шланговые.

Выбор типа компенсатора определяется родом рабочей среды и ее параметрами. На рис. 26, а показан сильфонный компенсатор типа КСРП (компенсатор сильфонный разгруженный паровой), обладающий хорошей вибростойкостью и надежностью в работе.

1 – разгрузочная тяга; 2 – бронирующее кольцо; 3 – направляющий патрубок; 4 – сильфон; 5 – фланец; 6 – кожух; 7 – серьга; 8 – рукав

Область применения сильфонных компенсаторов ограничена давлением до 3,6 МПа и температурой до 350 °С. Шланговый компенсатор (рис. 26, б) для паропроводов среднего и высокого давлений изготовляется из профилированной ленты, навитой по спирали и спаренной по кромке. Сложность изготовления и охват малых условных диаметров труб ограничивают применение этих компенсаторов в случае подсоединения труб к сильно вибрирующим механизмам.