Проектирование судовых систем – это сложный и многогранный процесс, который включает в себя разработку и интеграцию различных систем и подсистем для обеспечения безопасности, эффективности и комфорта судна во время его эксплуатации.

В данном материале рассмотрим принципы и методы конструирования судовых систем, оптимальные варианты расположения оборудования и трубопроводов на судне.

Проектирование и конструирование систем. Стандартизация

Проектирование систем СЭУ является неотъемлемой частью проектирования судна и его энергетической установки. Начинается оно с предварительных этапов, на которых ведутся поисковые проектные проработки в объеме предэскизного проектирования, и затем развивается на этапах эскизного, технического и рабочего проектирования.

При эскизном проектировании СЭУ выбирают мощность Конструкция современных судовых двигателейглавных двигателей, тип СЭУ, определяют состав и характеристики основного оборудования. При этом широко используется метод вариантных проработок и оптимизации основных принципиальных технических решений.

Эскизное проектирование считают наиболее ответственным этапом, так как в это время принимают основные технические решения, определяющие технико-эксплуатационные качества энергетической установки.

На основе согласованного и утвержденного эскизного проекта выполняется технический проект, который может разрабатываться и непосредственно на основе технического задания. В задачу технического проекта входит углубленная проработка и уточнение всех технических вопросов подготовки производства.

Для технического проектирования характерна оптимизация частных технических решений. На этом этапе разрабатывают системы СЭУ, выполняют необходимые расчеты и готовят спецификацию, содержащую достаточно подробные сведения о СЭУ, характеристиках главных и вспомогательных механизмов и аппаратов.

Будет интересно: Специальные системы газовозов

При проектировании систем удовлетворяют требования поставщиков главных двигателей, прорабатывают рациональную комплектацию систем оборудования оптимальных типов, выбирают принципы резервирования и широко используют типизацию технических решений.

В объем рабочего проектирования, которое ведется на основе согласованного и утвержденного технического проекта, входит детальная разработка и взаимное согласование размещения элементов систем СЭУ, разработка рабочих чертежей, монтажных схем и спецификаций к ним. На основе разработок составляют техническую документацию, необходимую для изготовления, испытания и эксплуатации систем. Проектирование и конструирование систем ведут с обязательным использованием системы стандартизации.

На практике внедрение стандартизации осуществляется различными методами, основными из которых являются:

- унификация,

- симплификация,

- типизация,

- агрегатирование.

Унификация заключается в рациональном, экономически обоснованном и технически допустимом сокращении числа типов, видов и размеров объектов одинакового функционального назначения, а также конструктивных элементов, параметров, норм, правил и т. д.

В процессе проектирования судов при конструировании систем и их элементов приходится принимать частные решения в зависимости от конкретных условий (размеров, размещения, требований технического задания и т. д.). Комплектующие изделия, конструктивные и другие элементы, представляющие собой результат частных решений, как правило, встречаются в различных проектах судов.

Каждая судовая энергетическая установка имеет системы:

- топливную,

- масляную,

- воздухоприемную,

- сжатого воздуха,

- газовыпускную,

- охлаждения.

Которые для разных типов СЭУ будут различаться частными решениями. И в то же время будет много однотипных решений, требующих оборудования и комплектующих изделий одинакового функционального назначения:

- насосов;

- фильтров;

- арматуры;

- труб;

- фланцевых и штуцерных соединений;

- подвесок;

- крепежных изделий;

- контрольно-измерительных приборов.

Конструктивные подобия характерны и для всех других судовых устройств и систем, оборудования помещений, конструкций корпуса и надстроек. Частные конструктивные решения порождают индивидуальные изделия, большую разновидность материалов и конструктивных элементов (диаметров, предельных отклонений, посадок, резьб, покрытий и пр.). Индивидуальные изделия, как правило, изготовляются на неспециализированных предприятиях, что приводит к их удорожанию.

Унификация позволяет использовать функциональные подобия, конструктивную преемственность и стандартные элементы для сокращения индивидуальных и комплектующих изделий. Поэтому унификация является составной частью процесса проектирования и постройки судов, изготовления механизмов, оборудования, приборов, аппаратов и пр. При проектировании систем СЭУ, например, должна осуществляться унификация:

- механизмов;

- теплообменных аппаратов;

- конструктивных элементов трубопроводов;

- арматуры и других изделий.

В судостроительной отрасли выпускаются альбомы унификации оборудования, механизмов и изделий, которые широко используются при проектировании.

Унификация является составной частью процесса проектирования, поэтому в технических заданиях устанавливаются показатели уровня унификации в виде коэффициентов:

- унификации,

- применяемости,

- повторяемости,

- спецификации.

По этим коэффициентам ведется расчет технико-экономической эффективности унификации.

Использование стандартизированных, нормализованных и унифицированных изделий в проектах на современных судах значительно возросло и составляет по теплообменным аппаратам и трубам – 100 %, по арматуре – около 90 %.

Симплификация – это экономия за счет ограничения марок и сортаментов, сортов и других разновидностей применяемых в основном и вспомогательном производствах материалов, полуфабрикатов, топлив, смазочных и других материалов и покупных комплектующих изделий.

Она является наиболее распространенной и доступной разновидностью стандартизации.

Типизация заключается в разработке и применении типовых технических решений. Типовые технические решения должны широко использоваться в процессе проектирования систем СЭУ при разработке конструктивных и компоновочных схем включения механизмов и аппаратов, выборе их марок и материалов, технологических процессов и т. д.

Агрегатирование – метод компоновки механизмов, аппаратов и более сложных комплексов (агрегатов и блоков) из ограниченного количества стандартных и унифицированных деталей и узлов.

Стандартизация определяется нормативно-техническими документами, называемыми стандартами, которые устанавливают комплект норм, правил и требований к объекту стандартизации, утвержденный компетентным органом.

Государственной системой стандартизации установлены четыре категории стандартов:

- государственные стандарты РФ (ГОСТ), обязательные для применения во всех отраслях народного хозяйства РФ и союзных республик;

- отраслевые стандарты (ОСТ), обязательные для всех предприятий данной отрасли (например, судостроительной), а также для всех предприятий и организаций других отраслей, применяющих продукцию этой отрасли;

- республиканские стандарты (РСТ), обязательные для всех предприятий данной союзной республики;

- стандарты предприятий или объединений (СТП), имеющие применение только на выпускавших их предприятиях или объединениях. Они распространяются также на соответствующие объекты стандартизации других предприятий, согласовавших эти стандарты.

При выполнении проектных работ проектант выбирает необходимые механизмы, аппараты, приборы, приспособления, входящие в состав систем СЭУ (насосы, вентиляторы, компрессоры, эжекторы, нагреватели и охладители, сепараторы, фильтры, арматуру, приводы, щиты управления и теплоконтроля, контрольно-измерительные приборы), с использованием информационных технических данных стандартных и унифицированных изделий, включенных в альбомы унификации.

Метод объемного проектирования систем

Разработка систем, обслуживающих энергетическую установку, начинается на стадии технического проектирования, когда определяется состав оборудования всех систем и установок судна. Исходным документом при проектировании является принципиальная схема пропульсивной установки, обслуживающих ее систем, судовой электростанции, котельной установки, судовых систем и устройств, размещаемых в машинном отделении.

Структурную схему энергетической установки (комплекса) разрабатывают на этапах проектов: предложения, эскизного и технического (РД5.0485-83). На каждом из этих этапов структурная схема совершенствуется, уточняется и преобразовывается в комбинированную схему электропневмогидравлического типа. На ранних этапах проектирования вначале выполняют пневмогидравлическую структурную схему энергетического комплекса, затем к ней добавляют схему внешних соединений кабелей энергетического комплекса, а на последующем этапе пневмогидравлическую схему и схему внешних соединений кабелей преобразовывают в структурную комбинированную схему электропневмогидравлического типа.

Основным назначением комбинированных структурных схем пневмогидравлического типа на ранних этапах проектирования является целенаправленное управление процессом объемного проектирования энергетических установок и комплексов, а также комплектующих их агрегатированных функциональных установок.

В состав сложной СЭУ входят:

- самостоятельные функциональные установки – силовая электроэнергетическая, котельная, компрессорная, опреснительная, сепарации топлива и масла;

- системы – валопровода, приема, хранения, очистки и перекачивания топлива; забортной воды; вентиляции наружным воздухом; дистанционного управления и контроля; пневмогидравлических и электрических связей ЭУ.

Виды и типы схем, общие требования к их выполнению регламентированы ГОСТ 2.701-84.

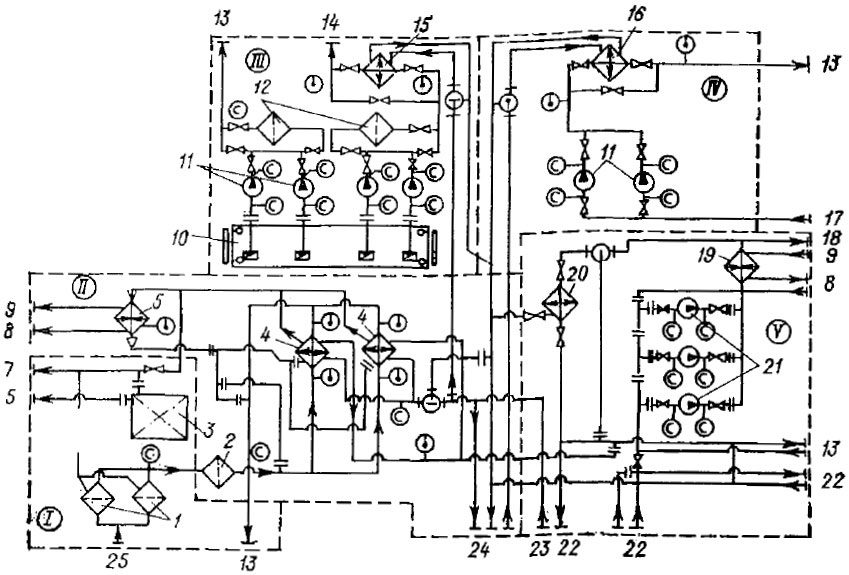

Рассмотрим для примера простую структурную схему энергетической установки (рис. 1).

1 – масляные фильтры; 2 – магнитный фильтр; 3 – цистерна сбора шлама; 4 – охладители пресной воды; 5 – испаритель трихлорэтилена; 6 – к сепаратору; 7 – в сточно-циркуляционную цистерну ГД; 8 – отвод конденсата; 9 – подвод пара; 10 – циркуляционная цистерна ГТН; 11 – масляные насосы; 12 – фильтры; 13 – к ГД; 14 – в напорную цистерну; 15 – маслоохладитель ГТН; 16 – охладитель топлива; 17 – из расходных цистерн ГД; 18 – к ДГР; 19 – подогреватель пресной воды; 20 – охладитель забортной воды; 21 – циркуляционные насосы пресной воды; 22 – от ГД; 23 – от насосов забортной воды; 24 – на охлаждение валопровода; 25 – от циркуляционных масляных насосов

Все входящее в нее оборудование объединено в группы с таким расчетом, чтобы из каждой группы можно было сконструировать агрегат. Как видно из рисунка, каждая группа представляет собой самостоятельную систему, обслуживающую главный двигатель (группы обведены штриховой линией, главный двигатель не показан).

Рассматривая оборудование, вошедшее в отдельные группы, можно определить состав агрегатов и его внешние связи. Как правило, стремятся к тому, чтобы внешних связей было минимальное количество. Этим достигается компактность агрегата, и сокращается протяженность связующих трубопроводов. Контуры объединяют оборудование систем:

I – циркуляционной смазки главного двигателя, кроме насосов;

II – масляной СЭУ;

III – смазки газотурбонагнетателей;

IV – охлаждения форсунок ГД;

V – охлаждения пресной водой с охладителем пресной воды и циркуляционными насосами.

Группирование механизмов и оборудования может выполняться и в других вариантах.

Монтаж оборудования в МО, в основном, ведется как отдельными, так и сборочно-монтажными (агрегатированными) единицами, к которым относятся:

- монтажный узел – соединение нескольких деталей или изделий одной конструктивной группы – простейшая сборочная единица незавершенного функционального назначения;

- панель – агрегатированная единица, состоящая из магистральных или местных трубопроводов, сети нарезанных и оконцованных кабелей одной или нескольких функциональных систем, закрепленных на несущей конструкции;

- агрегат – механизмы, оборудование, аппараты, приборы и другие технические средства, функционально связанные в целую (или часть) систему или установку, собранные на общей несущей конструкции для выполнения самостоятельной функции на судне;

- модуль – унифицированный или стандартный агрегат, имеющий определенные габаритные размеры и параметрические характеристики;

- монтажный блок – крупная агрегатированная единица, состоящая из механизмов и другого оборудования различных функциональных систем, объединенных по принципу территориальной общности и закрепленных на специальной несущей конструкции;

- зональный блок – агрегатированная единица, включающая в себя корпусные конструкции (помещения или их части), механизмы специального оборудования, приборы и другие технические средства различных функциональных систем, объединенные по принципу территориальной общности.

Таким образом, зональный блок является наиболее крупной сборочной единицей, которая может включать в себя монтажные узлы, панели, агрегаты и блоки.

Отличительным признаком зонального блока является наличие в его составе корпусных конструкций (например, палубы, платформы, наружной обшивки и т. д.) с установленными на них механизмами и оборудованием.

Применение зональных блоков представляет собой направление дальнейшего развития агрегатирования и его совершенствования.

По конструкции монтажный блок состоит из жесткого опорного каркаса, на котором в цехе монтируют оборудование и механизмы, принадлежащие к различным функциональным системам и устройствам, расположенным в данном районе МО. Готовый блок устанавливают в МО, где его приваривают к элементам корпусных конструкций судна.

Рекомендуется к прочтению: Показатели и характеристики систем на судне

Проектирование монтажных и зональных блоков начинают с анализа принципиальных схем всей судовой энергетической установки и составления эскизов размещения оборудования, предусматривающих минимальное количество внешних связей или соединяемых элементов труб. Затем находят количество, состав и расположение блоков в МО. При определении состава и границ блока необходимо учитывать наличие грузоподъемных и транспортных средств завода-строителя, а также габариты дверей цеха, где планируется сборка блоков.

Оборудование сложных энергетических комплексов и систем невозможно скомпоновать в один агрегат, так как сложные системы или установки, в свою очередь, могут состоять из нескольких функциональных участков, из оборудования которых могут компоноваться агрегаты завершенного функционального назначения.

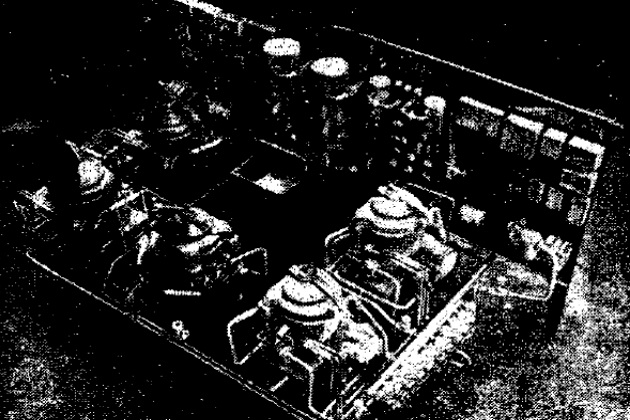

Примером может служить агрегатированная установка сепарации топлива и масла, показанная на рис. 2.

В единый сепарационный комплекс объединены два Сепараторы фирмы Альфа-Лаваль (серия МAPX)сепаратора высоковязкого топлива, два – маловязкого топлива и один сепаратор масла. Все сепараторы установлены на шламовой цистерне, являющейся для них общим фундаментом.

Кроме того, на панели смонтированы подогреватели топлива, топливные насосы, арматура, приборы автоматики и контрольно-измерительные.

При разработке конструкции агрегатов добиваются выполнения одного из основных требований – высокой ремонтопригодности. В процессе компоновки оборудования необходимо учитывать возможность доступа ко всем элементам агрегата и их замены в случае необходимости без проведения демонтажных работ близко расположенных элементов различных систем. Ремонтные работы должны быть по возможности легкими и простыми, так как они будут выполняться эксплуатационниками непосредственно на судне, порой в не приспособленных для этого условиях и без специальной оснастки и оборудования.

Конструкция агрегатов прорабатывается на масштабных макетах с целью определения оптимального расположения оборудования. Макеты собирают из заранее изготовленных моделей в масштабе 1:5, 1:10 и 1:20. Меньшие масштабы не применяются в связи с тем, что по ним трудно судить об оптимальности конструкции. Для макетирования отдельных изделий, районов и помещений допускается применение масштаба 1:1.

В процессе проектирования составляют эскизы блоков, перечень комплектующего оборудования и производят макетирование каждого блока. Затем комплектуют макет машинного отделения.

Готовый макет агрегата фотографируют с трех, а иногда и с четырех сторон и выполняют его габаритные чертежи. Затем разрабатывают основную техническую документацию для каждого агрегата, в которую входят:

- рабочие чертежи всех деталей и узлов, изготовляемых на судостроительном заводе (рамы, фундаменты, каркасы и др.);

- чертежи трубопроводов;

- ведомость комплектации агрегата, куда включается все оборудование (как изготовляемое, так к получаемое по системе кооперации).

Далее, замерами находят место расположения агрегата в машинном отделении и относительно главного двигателя, т. е. производят предварительную координацию агрегата. Это дает возможность составить размерные цепи по основным направлениям МО (длине и ширине), чтобы судить о соответствии всех агрегатов и механизмов объему машинного отделения. Впоследствии разрабатывают эскиз всей энергетической установки с размещением агрегатов в МО и показывают внутренние и внешние связи агрегатов.

Компоновка машинного отделения макетами агрегатов позволяет эффективно провести процесс рабочего проектирования, так как дает возможность представить проект СЭУ в пространстве (в объеме МО) до его изготовления в натурных размерах.

Это облегчает процесс проектирования и позволяет оперативно устранять ошибки. Кроме того, имеется широкая возможность вариантных проработок и оптимизации принимаемых технических решений. Такой метод объемного проектирования является составной частью общего процесса проектирования судна как сложного комплекса. Он предполагает широкое использование типовых решений, способствует повышению качества проектных работ за счет модельной отработки агрегатов и своевременной их корректировки, а также внесения поправок в макет агрегата после разработки рабочих чертежей. Таким образом, создается окончательный вариант макета МО (отчетный), фотографии которого являются частью технической документации, заменяющие сборочные чертежи агрегатов. На отчетном макете каждую деталь нумеруют в соответствии с ведомостью комплектации. Макет служит пособием заводу-строителю при постройке головного судна.

Связь между блоками и агрегатами в МО осуществляют магистральными коммуникациями, собранными в панели. Панели могут входить в состав более крупных сборочных единиц или устанавливаться непосредственно в корпусе судна на построечном месте.

Панель может состоять из нескольких секций в зависимости от ее протяженности и конфигурации. Она включает в себя трубы систем, обслуживающих энергетическую установку, и Классификация и основные элементы общесудовых системобщесудовых (трюмной, балластной, осушительной, пожарной и др.).

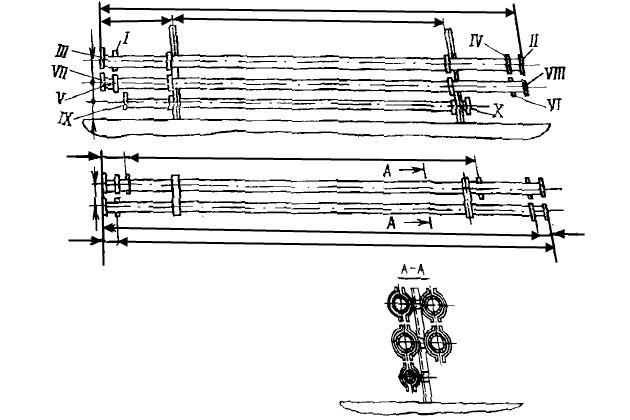

На рис. 3 показана двусторонняя панель вертикального расположения, объединяющая четыре трубы топливной системы и одну балластно-осушительной.

I-II, III-IV, VII-VIII – трубы топливной системы; IX-X – трубы балластно-осушительной системы

Как видно из рисунка, трубы в панель собираются на жесткостях и крепятся к ним с помощью хомутов, а сама жесткость может привариваться к набору корпуса.

Проектирование панелей труб, как и агрегатов механического оборудования, выполняют методом макетирования, позволяющим рациональнее расположить панельные трассы в помещениях судна.

Сборка панелей производится в цехе на специальном стенде, откуда они подаются на судно для установки на штатные места.

Опыт постройки современных крупнотоннажных судов (например, нефтерудовоза «Борис Бутома» водоизмещением 130 000 т) показывает, что монтажные блоки и панели объединяют около 700 трубопроводов МО.

При проектировании трубопроводов систем ставятся следующие задачи:

- унификация труб и узлов, что дает возможность комплектовать системы из минимального количества типоразмеров труб;

- сокращение до минимума протяженности трубопроводов;

- обеспечение возможности монтажа труб и арматуры в корпусных секциях до подачи их на судно;

- конструктивное обеспечение высокой ремонтопригодности элементов систем при эксплуатации;

- выполнение конструкторских работ с минимальной трудоемкостью при снижении количества чертежей;

- обеспечение снижения трудоемкости изготовления и монтажа систем за счет использования менее квалифицированного труда и перенесения монтажных работ с судна в цех.

Все эти задачи могут быть успешно решены при модульном методе изготовления систем, позволяющем из немногочисленных отработанных элементов трубопроводов собирать разветвленную систему. Для этого разрабатывают чертежи модулей систем, которыми являются отдельные трубы, опоры под панели и т. д. Проектируя модули систем, определяют базовую длину прямых участков труб, из которых будут собираться секции панелей, выпускают единичные чертежи на трубы каждого типоразмера, имеющие отростки.

На прямые трубы однотипных систем в зависимости от диаметра можно выпускать групповые чертежи. Разрабатывают групповые чертежи монтажных узлов (сборочные чертежи панелей трубопроводов и узлов арматуры), по которым будет выполняться монтаж труб в цехе.

Наличие детальных и сборочных чертежей на элементы систем обеспечивает их взаимозаменяемость в процессе монтажа и эксплуатации. Изготовление и монтаж элементов систем в цехе по сборочным чертежам снижают стоимость работ и сокращают подгоночные операции, выполняемые обычно на судне высококвалифицированными рабочими.

Разработка рабочих чертежей на модули систем приводит к существенному уменьшению номенклатуры элементов систем, увеличивает количество однотипных элементов и обеспечивает взаимозаменяемость в процессе монтажа и эксплуатации. При этом значительно повышается производительность труда проектировщиков, существенно уменьшается номенклатура рабочей документации, улучшается организация трубопроводного производства. Это способствует повышению качества проектирования трубопроводов, их изготовления и позволяет основной объем трубопроводного производства выполнять без привязки к корпусу судна с помощью детальных чертежей как для макетируемых, так и для немакетируемых районов, производить трубомедницкие работы в задел. Модульная система способствует унификации элементов трубопроводов, удешевляет изготовление систем при повышении их качества. При этом снижаются Принципы проектирования конструкций корпуса суднаметаллоемкость и протяженность систем.

Преимущества агрегатирования видны главным образом при монтаже оборудования и трубопроводов. Модульно-агрегатный метод постройки судна позволяет перенести большой объем монтажных работ с судна в цех.

Если принять весь объем монтажных работ за 100 %, составляющими его будут:

- монтаж механического оборудования – 50 %;

- монтаж электрооборудования массой более 15 кг – 10 %;

- монтаж трубопроводов – 40 %.

Монтаж механического оборудования включает в себя:

- монтаж валопровода – 5 %;

- агрегатированного главного двигателя – 8 %;

- вспомогательного механического оборудования – 37 %.

Монтажные работы по вспомогательному механическому оборудованию, в состав которого в основном входят механизмы и аппараты систем, при агрегатировании до 80 % по трудоемкости можно перенести в цех, что составит 29,6 % общего объема (37 %) монтажных работ. И лишь оставшиеся 7,4 % приходятся на монтаж агрегатов на судне. Кроме того, в агрегаты входит 10-15 % общего количества труб, что позволяет перенести в цех еще 4-6 % работ по трудоемкости. В этом случае объем перенесенных в цех работ по монтажу вспомогательного механического оборудования составит 34-35 %.

Основным технологическим преимуществом агрегатирования является коренное изменение условий выполнения производственного процесса монтажа и контроля его качества в условиях полной доступности к объектам труда. Это объясняется тем, что сборка агрегатов и монтажных блоков производится в цехе на специальных стендах, доступ к которым имеется со всех четырех сторон одновременно, в результате чего количество рабочих, занятых сборкой, может быть увеличено и сроки сборки агрегата при высоком качестве работ сокращены.

Организация работ монтажников резко изменяется по сравнению с индивидуальным монтажом оборудования на судне, когда затраты непроизводительного времени составляли нередко до 45 % всего времени монтажа.

Это вызывалось тем, что рабочему приходилось ходить в цех за инструментом, оснасткой, средствами механизации и материалами и терять время на ожидание транспорта. Цеховая сборка агрегатов выполняется на более высоком организационном уровне. Весь необходимый инструмент, средства механизации и оснастки находятся на участке, что сокращает потери времени до минимума.

Условие труда в светлом и теплом цехе позволяют повысить производительность труда на 20-40 % в зависимости от насыщенности машинно-котельного отделения.

Читайте также: Проектирование судовых энергетических установок

Наиболее важное преимущество агрегатирования заключается в том, что оно позволяет проводить монтажные работы в цехе параллельно формированию корпуса судна, благодаря чему сокращается не только продолжительность выполнения монтажных работ на судне, но и цикл постройки судна в целом.

Работы по сборке агрегатов не зависят от состояния сборки Корпус судна и предъявляемые к нему требованиякорпуса судна и поэтому могут проводиться в задел.

Таким образом, метод объемного проектирования позволяет еще до окончания этапа эскизного проектирования после разработки функциональной схемы и спецификации элементов механической установки приступить к поиску оптимальных вариантов компоновки узлов.

Этап технического проекта функциональной установки начинается с объемного проектирования ее компоновки, в начале которого в соответствии с РД5.0484-86 прорабатываются вопросы улучшения показателей качества, построение общей композиции в объемах каркасной конструкции, кратных объему международных контейнеров (ширина 2,4 м, высота 2,4 м, длина 6,1 или 12,2 м). С этой целью установка делится на части, удобные для транспортировки любым видом транспорта. При выполнении работ стараются применять максимально стандартные узлы и изделия:

- механизмы;

- оборудование;

- трубы типовых длин и конфигураций;

- фасонные части труб;

- установочные чертежи оборудования;

- узлы крепления и соединения труб;

- изоляцию;

- схемы грунтовки и окраски и т. д.

В объем работ входит выявление и создание типоразмерных рядов функциональных сборочно-монтажных единиц установок, позволяющих создать из них параметрические и типоразмерные ряды.

В процессе объемного проектирования базового образца (параметрического ряда) функциональных установок отрабатывают несколько вариантов общей компоновки и разбивки установки на функциональные части (сборочно-монтажные единицы).

Результатом разработок являются:

- масштабный макет общей композиции установки;

- комплект фотографий масштабных макетов вариантов общей композиции установки;

- электропневмогидравлическая схема установки со спецификациями и электротехнической специализацией с пометками отклонений, выявленных в процессе отработки рекомендуемого варианта;

- структурная схема деления установки на функциональные сборочно-монтажные единицы широкого применения;

- структурная схема построения параметрических и типоразмерных установок из рекомендуемых функциональных сборочно-монтажных единиц;

- расчетные карты уровня качества;

- проект технического задания на более совершенный образец установки.

В пояснительной записке перечисляются задачи, которые должны быть решены до начала разработки перспективного образца установки.

По предъявленному варианту установки технический совет дает заключение, после чего оформляется комплект документов технического проекта базового образца (типоразмерного ряда) установок. В него входят:

- схема расположения (общего вида) базового образца установки со спецификацией комплектующих ее сборочно-монтажных единиц;

- габаритный чертеж каждой из сборочно-монтажных единиц установки с таблицами справочных данных, схемой электропневмогидравлических коммуникаций и фотографиями ее масштабного макета;

- сборочный чертеж каждой из сборочно-монтажной единиц установки со спецификацией;

- общие виды корпусной, механической, электротехнической и других частей к каждой из сборочно-монтажной единиц установки со спецификациями.

Спецификации оформляются по правилам ЕСКД машиностроения с широким применением узловых групповых чертежей.

Основы автоматизированного проектирования судовых трубопроводов

Создание высоконадежных, обладающих минимальными массогабаритными показателями судовых трубопроводов, сокращение сроков их проектирования, изготовления и монтажа обусловливает необходимость учета и анализа на этапе проектирования ряда факторов, влияющих на нахождение оптимального решения.

Дальнейшее совершенствование технологии процесса проектирования судовых трубопроводов и повышение качества проектных решений возможно лишь с использованием систем автоматизированного проектирования. Рассмотрим поэтапное проектирование и изготовление судовых трубопроводов:

- На первом этапе информацией для рабочего были только схемы трубопроводов со сводной спецификацией материалов и арматуры.

- На втором этапе в дополнение к схемам выполнялись чертежи размещения трубопроводов, отражающие их взаимное расположение и исключающие перекрещивание и касание труб. На этих двух этапах окончательное определение геометрических размеров трубопроводов выполнялось высококвалифицированными рабочими путем снятия шаблонов труб непосредственно на судне.

- На третьем этапе, кроме того, разрабатывались чертежи на отдельные трубы, входящие в трубопровод, что позволило их изготовлять без снятия шаблонов на судне. Однако это привело к резкому возрастанию трудоемкости выпуска конструкторской документации.

- На четвертом этапе были разработаны информационные системы, позволяющие с помощью ЭВМ получать цифровую информацию, необходимую для изготовления труб. Информационные системы давали рабочему всю необходимую информацию по изготовлению труб в доступном для него виде и не требовали высокой квалификации и опыта.

- На пятом этапе были внедрены автоматические обрабатывающие станки с числовым программным управлением (ЧПУ) для трубообрабатывающего производства, использующие информацию на проектирование трубопроводов с ЭВМ.

- На шестом этапе с помощью ЭВМ были созданы автоматические графические системы для проектирования трасс трубопроводов и их изготовления в автоматизированном производстве заводов-строителей.

Одним из наиболее важных преимуществ автоматизации проектирования является возможность разработки одновременно с рабочей конструкторской и части технологической документации и передачи ее заводу-строителю на машинных носителях, что значительно сокращает трудоемкость ее обработки специалистами завода и позволяет сократить цикл проектирования – постройка судна. Так, по сведениям специалистов фирмы «Мицубиси», продолжительность проектирования и постройки головного судна в Японии составляет 18 мес, из них:

- 13 мес – проектирование и технологическая подготовка производства;

- 5 мес – постройка.

Проектирование трубопроводов является трудоемкой задачей в процессе создания СЭУ. При этом необходимо обеспечить максимально возможный объем агрегатирования судового оборудования и панелирования труб, оптимизацию их взаимного расположения при одновременном повышении качества документации.

Конструкция и размеры отдельных труб определяются пространственным расположением всего трубопровода. При посистемном способе проектирования, изготовления и монтажа каждый трубопровод прокладывается отдельно, его пространственное положение определяется «по месту» с учетом размещения смежного оборудования, электротрасс и трубопроводов других систем. Такое проектирование предусматривает изготовление труб по шаблонам, объем которых составляет 60-70 %.

Современные методы проектирования позволяют значительно увеличить объем агрегатирования вспомогательных механизмов, доводя его до 96 %. В состав сборочно-монтажных единиц (СМЕ) входят до 40 % труб, что позволяет значительную их часть изготовлять заранее в цехе. Дальнейшее увеличение объема труб, изготовляемых в цехе, возможно лишь за счет определения размеров труб, не входящих в СМЕ.

Практика показала, что для этого необходимо разрабатывать чертежи совмещенных трубопроводов (т. е. всех находящихся в каком-либо объеме судна: помещении, секции и т. п.) с координатами их трасс и выпуском карт-эскизов на звенья труб. Совмещенные чертежи позволяют выявить панели труб и монтажные узлы, обеспечить достоверность взаимного расположения труб различных систем и дают возможность заводам-строителям изготовлять в цехе не менее 60 % труб, начиная с головного судна.

Дальнейшее совершенствование проектирования Изготовление трубопроводов и монтаж систем на суднесудовых трубопроводов ведется в направлении разработки конструкторской документации с использованием ЭВМ.

В судостроительной отрасли функционирует ряд систем, наиболее распространенными из которых можно считать «Астра-1» и «Астра-2».

Система «Астра-1» решает три основные задачи:

- выпуск с помощью ЭВМ спецификаций и карт-эскизов на трубы со всей необходимой для их изготовления и монтажа информацией;

- сокращение сроков выпуска спецификаций к чертежам и карт-эскизов на трубы;

- повышение качества выпускаемой документации.

Выпуск с помощью ЭВМ карт-эскизов на трубы и текстовой конструкторской документации к рабочим чертежам трубопроводов осуществляется комплексом программ. Эти программы основаны на единой базе постоянных данных по всем комплектующим трубопроводы материалам и изделиям, а также по техническим указаниям, необходимым для изготовления по картам-эскизам и монтажа трубопроводов и систем.

Организация работ в проектном бюро по выпуску перечисленной выше текстовой документации с помощью ЭВМ заключается в следующем. Конструктором разрабатывается сборочный чертеж трубопроводов (графическая часть работы). Далее вместо разработки обычной спецификации и чертежей на отдельные трубы (как на третьем этапе развития трубомедницких работ) конструктор описывает трубопровод, заполняя специальные таблицы исходной переменной информации (ИПИ) путем кодирования данных по трубам и другим комплектующим трубопровод изделиям. При этом используется специально разработанный для этих целей справочник по кодированию.

В таблицы справочника вносятся в виде цифровых или символических кодов сведения и характеристики трубопровода:

- принадлежность,

- геометрия,

- комплектация,

- технологичность и др.

Контрольные характеристики материалов и комплектующих изделий, а также необходимые технологические указания для внесения в текстовые конструкторские документы выбираются из базы постоянных данных и формируются автоматически логикой программного обеспечения.

Таблицы ИПИ представляют собой четыре карты (для системы «Астра-1»), позволяющих полностью описать весь трубопровод. В карте 1 содержатся сведения по конкретной трубе:

- материал;

- типоразмер;

- pу и давление испытаний;

- типы соединительной арматуры и подвесок;

- способы консервации, очистки и монтажа трубы;

- тип покрытия.

Сюда же вносятся координаты правого конца трубы (относительно левого) и коды обработки концов труб (обжать, раздать, нарезать резьбу и т. д.), указывается, нужен ли эскиз на трубу или нет (в последнем случае труба будет изготовлена «по месту»). Если труба прямая и не имеет отростков, приварышей или ответвительных штуцеров, за ней не устанавливается путевая арматура, последующие карты не заполняются.

Для описаний согнутых труб используется карта 2, содержащая сведения о координатах точек пересечения прямых участков трубы. Если на трубе имеется ответвительная арматура (отростки, приварыши и т. п.) или за трубой по ходу ее описания (слева направо) устанавливается путевая арматура (клапан, клинкет и т. п.), заполняются также карты 3 и 4, содержащие информацию о координатах и типах ответвлений, а также о типах путевой арматуры.

Полученная информация вводится в ЭВМ, которая формирует и распечатывает с помощью систем («Астра-1» или «Астра-2») текстовые документы. Таким образом, на каждый чертеж, содержащий трубопровод, выпускается следующий комплект документации:

- сборочный чертеж, разрабатываемый конструктором;

- альбом карт-эскизов на трубы (для их изготовления);

- спецификация к альбому карт-эскизов на трубы (итоговые данные);

- спецификация на монтаж (для монтажа труб и арматуры).

Последние три документа выпускаются на ЭВМ.

Карты-эскизы на трубы содержат всю информацию, необходимую для их изготовления. Информация представлена в графическом виде (проекции изготавливаемой трубы) и в цифровом выражении (длины прямых участков до начала погибей, узлы погибей и т. п.), достаточная для изготовления данной трубы.

Карты-эскизы на трубы и спецификации группируются по технологическим комплектам, представляющим собой формализованные параметры, отражающие место этой работы в сетевом графике строительства судна, месторасположение трубы на судне, цех, изготовляющий или монтирующий трубопровод, технологические реквизиты завода-строителя судна.

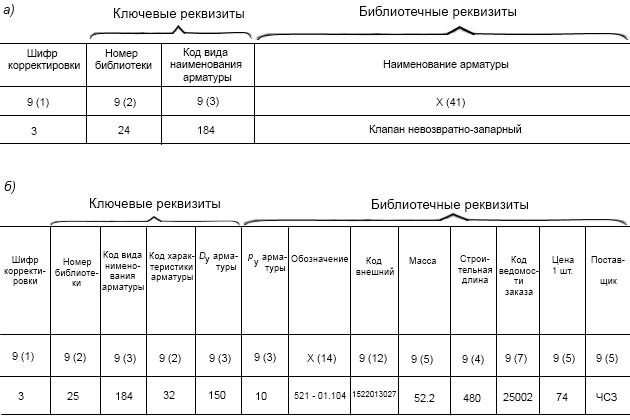

Система «Астра-1» состоит из информационной базы данных и программного обеспечения, база данных, в свою очередь, – из постоянной и переменной частей. Постоянная часть строится в форме так называемых библиотек постоянных данных.

Структура библиотек постоянных данных содержит два типа реквизитов:

- ключевые – для поиска необходимой информации;

- библиотечные – содержащие искомую информацию, вносимую в конечном итоге в те или иные выходные документы.

Пример структуры библиотек базы данных приведен на рис. 4.

Переменная часть базы данных представляет собой информацию о рабочих чертежах, состоянии системы, ошибочных данных и т. п.

Система «Астра-2» в отличие от «Астра-1» позволяет охватить все трубопроводы и системы и решает задачи получения следующей дополнительной документации:

- ведомостей изоляции труб, арматуры, соединений;

- отличительных планок арматуры;

- грунтовок трубопроводов;

- данных по нагрузке масс.

По составу эти системы аналогичны.

Система «Астра-2» дает возможность выдачи полной информации заводом-строителем в виде текстовой документации и на машинных носителях, упрощая при этом технологическую подготовку их производства и обеспечивая в перспективе автоматическое изготовление труб на станках с ЧПУ (переход к пятому этапу).

Дальнейшее повышение качества автоматизированных систем проектирования и технологической подготовки трубообрабатывающего производства возможно включением в работу системы графопостроителя, на котором будут вычерчивать заготовки корпусных рабочих чертежей, расположение оборудования, получать с помощью ЭВМ рабочие чертежи трубопроводов с полным комплектом текстовой документации.

Эта задача должна решаться с помощью системы автоматизированного проектирования трубопроводов (САПР-Т). Разработчики системы видят принцип ее построения из трех уровней автоматизации проектирования.

На нижнем уровне предполагается получение с помощью системы САПР-Т обработанной информации для выпуска комплекта конструкторской документации, в частности карт-эскизов на звенья труб. Ввод информации в ЭВМ о размерах трубопроводов и геометрии прокладываемых трасс предусмотрен ручной.

Должны быть созданы библиотеки судовых трубопроводных систем (БСТС), представляющие собой систематизированные и записанные в память ЭВМ правила и нормы проектирования данной трубопроводной системы. Это большой объем работ, но он может быть сокращен совершенствованием БСТС стандартизацией и типизацией схемных решений, а также использованием эффективных технических средств диалога с ЭВМ (графические дисплеи с функциональными панелями).

Средний уровень разработки САПР-Т предусматривает ввод в ЭВМ информации о наличии свободных пространств для прохода трубопроводов и точках их подсоединения к оборудованию.

Геометрические параметры трасс должны вырабатываться ЭВМ автоматически. Трассировка выдается оптимальная, выдерживаются необходимые зазоры и приоритеты. Ведется автоматизированный поиск необходимых типоразмеров труб по соответствующим сортаментам на основании предварительно выполненных прочностных и гидравлических расчетов.

В верхнем уровне САПР-Т информации о свободных пространствах поступает из сложных автоматизированных систем (САПР-корпус, САПР-оборудование, САПР-электрочасть). Координаты точек подсоединения трубопроводов также выдаются САПР-оборудованием.

По мере внедрения САПР-Т, особенно на нижнем уровне, геометрические характеристики трубопроводов будут определяться теми же методами, что и в настоящее время, т. е. с помощью изготовления масштабных макетов и разработки совмещенных чертежей с координатами трасс, которые могут сниматься с масштабного макета, затем на основании Аппаратные средства персональных компьютеров и служебное программное обеспечениепрограммного обеспечения будут выполнены необходимые расчеты с помощью ЭВМ и на графопостроителе получены чертежи трубопроводов.

Примеры размещения оборудования и трубопроводов систем на судне

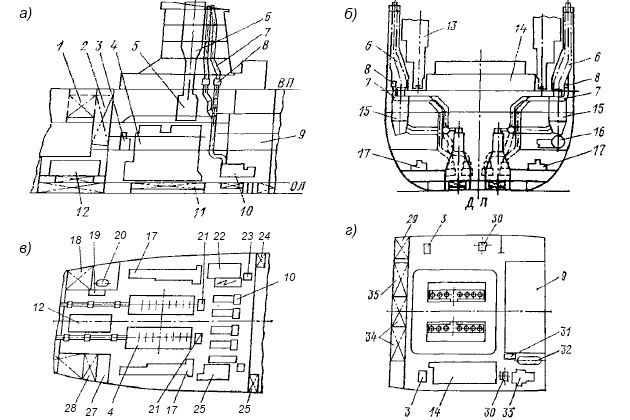

Крупноблочный метод сборки и монтажа оборудования и трубопроводов систем, примененный при комплектации двухвальной ДУ с МОД лихтеровоза «Алексей Косыгин» (дедвейт 40 880 т, скорость 18,5 уз), показан на рис. 5.

а – продольный разрез (здесь и далее вид на левый борт); б – поперечный разрез (здесь и далее см. в нос); в, г – планы трюма и платформы III.

1 – цистерна запаса масла; 2 – расходная цистерна тяжелого топлива; 3 – блок масляных фильтров; 4 – ГД; 5 – УК; 6 – газоотвод ГД; 7 – газоотвод ДГ; 8 – глушитель-искрогаситель ДГ; 9 – ЦПУ; 10 – ДГ; 11 – сточно-циркуляционная масляная цистерна; 12 – блок сепарации топлива и масла; 13 – лихтерный кран; 14 – помещение вентиляторов; 15 – УК; 16 – блок воздушных

компрессоров; 17 – блок насосов ГД; 18 – цистерна запаса дизельного топлива; 19 – блок насосов систем ЭУ; 20 – сепаратор льяльных вод СК-10М; 21 – блок циркуляционной смазки; 22 – балластно-осушительный блок; 23 – насос забортной воды; 24, 25 – кингстонный и ледовый ящики; 26 – блок топливоперекачивания и насосов турбогенератора; 27 – расположение станции обогрева; 28 – цистерна сбора продуктов химической очистки котлов; 29 – цистерна запаса моторного топлива; 30 – ВОУ; 31 – блок циркуляционных насосов УК; 32 – сепаратор пара УК; 33 – УТГ; 34, 35 – расходная и отстойная цистерны тяжелого топлива;

ВП – верхняя палуба; ОЛ – основная линия

Судно построено на класс KM★Л1 [1] А2 (баржевоз) Регистра СССР. В основу размещения оборудования и трубопроводов положен принцип группирования их по функциональному признаку, учитывающий удобство обслуживания, сокращение протяженности трубопроводов и электрических трасс, доступность при выполнении ремонтных работ.

Комплектующее оборудование в МО размещается на трех основных ярусах:

- трюм,

- платформа III,

- платформа I.

Дополнительный ярус – платформа II – находится в носовой части МО, на которой размещаются ЗИП главных двигателей и вспомогательные помещения.

Машинное отделение сформировано 23 монтажными блоками и почти 40 панелями и узлами. Функциональный признак заложен при изготовлении 14 блоков:

- систем ЭУ;

- Сепарирование топлива и масла для эффективной работы судовых дизелей

сепарации топлива и масла; - циркуляционной смазки;

- топливоперекачивания и насосов турбогенератора;

- циркуляционных насосов утилизационных котлов;

- масляных фильтров;

- насосов ГД;

- воздушных компрессоров;

- балластно-осушительного и др.

В монтажном цехе блоки формируются на фундаментных рамах, объединяя трубопроводы с механическим и электрическим оборудованием. Блоки включают до 70 % трубопроводов и 90 % единиц основного механического оборудования.

Электрическое оборудование представлено в виде девяти блок-щитовых и блок-ширм, обеспечивших перенос части Понятия и технология судовых электромонтажных работэлектромонтажных работ в цех. Блочный метод, примененный при монтаже электрооборудования, уменьшил количество и упорядочил прокладку магистральных электротрасс, сократил их длину. Отсутствие на бортах МО одиночных щитов и другого электрооборудования обеспечило свободный доступ к наружной обшивке (случаи ликвидации аварий) и улучшило эстетический вид помещения.

В качестве ГД установлен МОД типа 7ДКРН 80/160, развивающий длительную эксплуатационную мощность 12,35 мВт при частоте вращения 122 об/мин. Двигатели оборудования системами дистанционного автоматизированного управления из рулевой рубки и системами дистанционного управления из ЦПУ.

В состав СЭС входят четыре автоматизированных Роль современных дизель-генераторов на судахдизель-генератора ДГРА 500/500 мощностью по 500 кВт при 500 об/мин, один утилизационный турбогенератор ТГУ-800 мощностью 900 кВт и один аварийный дизель-генератор ДГРА 200/1 500-Р мощностью 200 кВт.

При нормальных условиях эксплуатации ходовой режим обеспечивается работой утилизационного турбогенератора, при работе в тропиках утилизационным турбогенератором и одним-двумя ДГ, на стоянке при работе лихтерного крана – тремя ДГ. При плавании в умеренных широтах электроэнергия вырабатывается УТГ без ввода в действие ДГ, что достигается повышением длительной эксплуатационной мощности ТГУ-800 до 900 кВт.

Схемой главного распределительного щита предусматривается одиночная и параллельная работа ДГ в любом сочетании, а также параллельная работа ДГ и УТГ.

В случае непредвиденного снижения мощности УТГ в ходовом режиме предусмотрено своевременное включение резервного ДГ во избежание обесточивания судна. Это достигается использованием специального электронного щита включения резерва, контролирующего основные параметры СЭУ и УТГ и заблаговременно выдающего сигнал в систему управления СЭС на ввод в действие резервного ДГ при изменении параметров, приводящих к снижению мощности УТГ. При этом часть нагрузки с УТГ принимается ДГ, включенном заранее. Для приема всей нагрузки необходим оперативный ввод в действие второго ДГ, постановкой его в «горячий резерв».

В системе управления дополнительно предусмотрено отключение второстепенных потребителей в случае превышения мощности работающего генератора свыше 90 % номинальной. Величина отключаемой мощности составляет около 400 кВт на полном ходу судна.

Особенностью МО лихтеровоза является то, что отсутствует шахта МО и имеются две побортно расположенных дымовые трубы. Эта особенность обусловила размещение ДГ с обслуживающим оборудованием в носовой части трюма.

Вырабатываемая ДГ электроэнергия поступает на ГРЩ-1, установленный в ЦПУ, и далее через ГРЩ-2, находящийся на платформе I в районе надстройки, передается потребителям через распределительные щиты. Оба ГРЩ выполнены из унифицированных секций. Взаимное расположение ЦПУ и ДГ позволило установить ГНЦ-1 непосредственно над ДГ, что до минимума сократило длину генераторных трасс.

Дистанционное автоматизированное управление и контроль параметров СЭС осуществляется со щита управления системы «Ижора-М-03», установленного в ЦПУ. Предусмотрены система дистанционного автоматизированного пуска и остановки для ДГ, система автоматического регулирования скорости для турбогенератора и система автоматического стартерного запуска, срабатывающая при исчезновении напряжения в судовой сети для аварийного ДГ.

Главные двигатели на основных режимах работы и вспомогательные котлы работают на тяжелом топливе, вязкостью не более 360 сСт при 38 °С. Для работы ДГ, а также для пуска и остановки ГД, режимов маневрирования и при проходе узкостей, розжига ВК и инсинератора используется дизельное топливо.

Топливный бункер размещается в кормовой части МО, что позволяет повысить пожаробезопасность за счет удаления топлива от потенциальных источников пожара – ДГ и ГРЩ. Имеются две расходные цистерны, вместимость каждой (около 140 м3) соответствует суточному расходу топлива двумя ГД на длительной эксплуатационной мощности. Установлены также одна отстойная цистерна тяжелого топлива вместимостью около 160 м3, две расходные цистерны дизельного топлива (по 36 м3) и отдельная расходная цистерна топлива (10 м3) для котлоагрегатов.

Блок сепарации топлива и масла рационально размещен на свободном пространстве между валопроводами и в непосредственной близости от топливных и масляных цистерн. Для сепарации легкого и тяжелого топлива предусмотрены четыре самоочищающихся сепаратора производительностью на топливе ДМ около 6 м3/ч каждый. Для обработки тяжелого топлива используется три сепаратора (один резервный). При параллельной работе суточный расход тяжелого топлива ГД очищается примерно за 20 ч. Для обработки дизельного топлива используется один сепаратор.

Сепарация масла производится в трех сепараторах, однотипных с аппаратами для обработки топлива. Два сепаратора работают раздельно на сточно-циркуляционные цистерны, один находится в резерве и используется для очистки масла ДГ. Для предотвращения смешивания различных масел предусмотрена механическая блокировка арматуры.

Сепараторы топлива и масла оборудованы отдельными системами автоматического управления и контроля. Подача воды для промывки сепараторов при автоматической разгрузке производится от пневмоцистерны котловой воды. Такое решение позволило отказаться от гравитационной цистерны, размещаемой на высоте 20-25 м над сепараторами. Отходы сепарации топлива и масла сжигаются в инсинераторе.

Предлагается к прочтению: Общие вопросы проектирования газовозов

При разработке принципиальных схем систем ДУ, выборе механизмов и оборудования, обслуживающих ДГ, была предпринята попытка объединения систем двух ГД с целью сокращения механизмов и теплообменных аппаратов. Однако по некоторым причинам такое объединение оказалось невозможным. Например, топливная и масляная системы приняты отдельными для каждого ГД с учетом специфики эксплуатации ДУ и обеспечения надежной работы и автоматического включения резерва.

Системы охлаждения забортной и пресной водой ГД выполнены также индивидуальными и обслуживаются насосами подачей по 400 м3/ч. В случае объединения этих систем потребовались бы насосы подачей около 800 м3/ч и давлением 29 кПа, промышленный выпуск которых пока не освоен. Кроме того, при работе одного ГД необходимо байпасирование охлаждающих насосов. Установлено по одному теплообменному аппарату каждого назначения, обслуживающему ГД, за исключением охладителей циркуляционного масла, которых два, так как один маслоохладитель имел бы слишком большие размеры. Каждый электронасос, обслуживающий ГД и подлежащий резервированию согласно требованиям знака автоматизации А2, имеет отдельный резервный насос.

Блок воздушных компрессоров, снабжающий сжатым воздухом среднего давления, состоит из трех автоматизированных электрокомпрессоров подачей по 420 м3/ч при давлении 29,5 кПа и одного автоматизированного компрессора подачей 140 м3/ч при том же давлении. Воздух низкого давления для общесудовых нужд производится электрокомпрессором ЭК 16/П подачей 162 м3/ч при давлении 78 кПа. Имеется система автоматики и контроля компрессоров пускового воздуха, обеспечивающая их дистанционное управление из ЦПУ, автоматический запуск и остановку по значению давления в пусковых баллонах ГД.

В состав паропроизводящей установки входят два ВК и два УК. На стоянке пар вырабатывается автоматизированными водотрубными котлоагрегатами КАВ 4,0/7 с нефтяным отоплением и естественной циркуляцией паропроизводительностью по 4 т/ч насыщенного пара при давлении 69 кПа. В ходовом режиме отработавшие газы ГД утилизируются в котлах КУП 1500Р, отдельных для каждого двигателя и работающих на общий сепаратор пара. Эти котлы являются головными образцами с оребренной поверхностью нагрева и специально предназначены для утилизации теплоты отработавших газов МОД.

При 90 %-ной нагрузке от длительной эксплуатационной мощности ГД суммарная паропроизводительность УК составляет около 15 т/ч при давлении 69 кПа. Перегретого пара в количестве 7 т/ч достаточно для обеспечения судовых потребителей и получения около 900 кВт электроэнергии в УТГ.

Размещение и компоновка оборудования и трубопроводов в МО выполнялись с учетом максимально возможного уменьшения объема работ, сопутствующих их ремонту. В соответствующих местах предусмотрены ремонтные площадки, удобные проходы, доступы к оборудованию для проведения технического обслуживания и ремонтно-профилактических работ. Имеются следующие мастерские: слесарно-механическая, электротехническая и ремонта топливной аппаратуры, укомплектованные необходимым оборудованием, станками и грузоподъемными средствами.

В МО под верхней палубой расположены два электрических мостовых крана грузоподъемностью 5 т. Зона их действия обеспечивает доставку деталей и отдельных механизмов непосредственно к входам в мастерские или к двум симметрично расположенным люкам на верхней палубе, предназначенным для выгрузки оборудования из МО при агрегатном ремонте.

Размеры люков (2 700×2 100 мм) позволяют снимать с судна все вспомогательные механизмы и узлы ГД, включая охладители масла и пресной воды, газотурбонагнетатели, сепараторы, компрессоры, насосы и пр.

При агрегатном ремонте выгрузка ДГ производится через технологические вырезы в носовой переборке МО в грузовой трюм № 5. Система ДГ и вырезы взаимно располагаются так, что работоспособность остальных ДГ сохраняется при выгрузке любого из них. Панельная прокладка трубопроводов систем ДУ обеспечивает их высокую ремонтопригодность.

Автоматизация технических средств лихтеровоза выполнена на базе комплекса «Залив-М-03». Управление ГД из ходовой рубки осуществляется при помощи серийных систем типа «Гром». В ЦПУ размещены все устройства дистанционного управления.

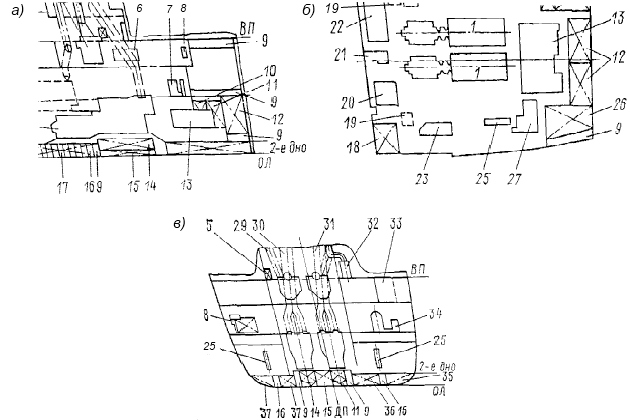

Размещение оборудования дизель-электрической установки многоцелевого ледокольно-транспортного судна снабжения для Арктики «Витус Беринг» дедвейтом 9 400/10 800 т соответственно при осадке 8,5/9,0 м и скорости 15,9 уз приведено на рис. 6.

а – продольный разрез; б – план трюма; в – поперечный разрез.

1 – ГДГ; 2 – ВДГ; 3 – ЦПУ; 4 – вспомогательный котлоагрегат; 5 – расширительная цистерна системы охлаждения пресной водой; 6 – блок охлаждения форсунок ДГ; 7 – блок охлаждающей воды наддувочного воздуха; 8 – цистерна загрузки сорбента; 9 – коффердам; 10, 11 – цистерны запаса масла; 12 – расходная цистерна тяжелого топлива; 13 – блок сепарации топлива и масла; 14 – сточно-циркуляционная масляная цистерна ГДГ; 15 – цистерна отработавшего масла ГДГ; 16 – кингстонно-распределительный канал; 17 – коридор систем; 18 – ледовый ящик; 19 – фильтр забортной воды; 20 – блок топливоперекачивания; 21 – шахта схода в коридор систем; 22 – балластно-осушительный блок; 23 – блок-щитовая; 24 – аварийный выход; 25 – блок насосов ГДГ; 26 – отстойная цистерна тяжелого топлива; 27 – блок топливоподкачивающих насосов ГДГ; 28 – блок конденсатных насосов и ионитных фильтров; 29-31 – газоотводы котлоагрегатов ГДГ и инсинератора соответственно; 32 – инсинератор; 33 – лаборатория анализа топлива, масла и воды; 34 – блок воздушных компрессоров; 35 – цистерна сбора нефтесодержащих вод; 36 – цистерна перелива топлива; 37 – цистерна запаса топлива

Судно построено на класс КМ★УЛА [2] А2 Регистра СССР.

Судовая ЭУ размещена в двух помещениях – носовом МО и кормовом гребного электродвигателя. Для сообщения между ними предусмотрен подпалубный коридор, в котором также проложены судовые коммуникации. При размещении оборудования применен блочный метод.

Главная ЭУ состоит из двух автоматизированных ДГ на основе СОД фирмы «Вяртсиля-Зульцер» типа 12ZV 40/48 длительной эксплуатационной мощностью по 5 730 кВт при 550 об/мин и двух Судовое электрооборудованиегенераторов переменного тока фирмы «Стремберг» мощностью по 5 500 кВт. Электроэнергия передается на гребной электродвигатель постоянного тока ПГ-158 номинальной мощностью 9 300 кВт.

В состав СЭС входят три автоматизированных дизель-генератора ДГР2А 800/750 мощностью по 800 кВт при 750 об/мин и один аварийный дизель-генератор АДГР 200/1500 мощностью 290 кВт при 1 500 об/мин.

Главные и вспомогательные ДГ (ГДГ и ВДГ) на основных режимах работают на моторном топливе ДГ вязкостью до 350 сСт. При этом удельный расход топлива главных ДГ составляет 211 г/(кВт·ч).

Пар на судне вырабатывается двумя автоматизированными котлоагрегатами КАВ 4,0/7 и четырьмя утилизационными котлами, использующими тепло отработавших газов ГДГ (КУП 150СИ – 2 шт., 2,2 т/ч; 784,5 кПа) и ВДГ (КУП 40СИ – 2 шт., 0,35 т/ч; 784,5 кПа).

Объем автоматизации СЭУ обеспечивает возможность ее эксплуатации без постоянной вахты в МО и помещении гребного электродвигателя при наличии вахты в ЦПУ. На стоянке вахта в ЦПУ не требуется.

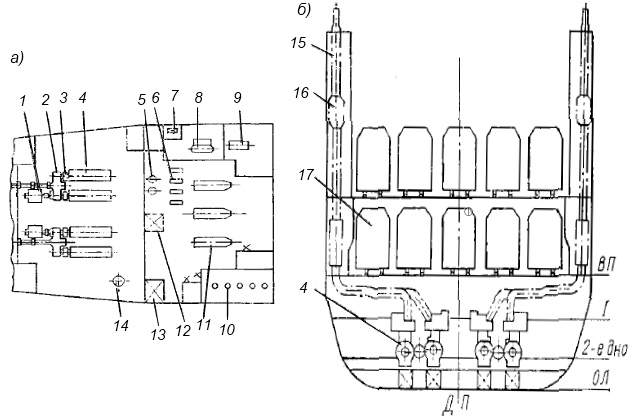

Основное оборудование двухвальной ДУ с СОД морского железнодорожного парома «Мукран» (дедвейт 11 900 т, скорость 16 уз) размещается в двух помещениях МО под главной палубой в кормовой части судна (рис. 7).

а – план трюма; б – поперечный разрез (см. в нос).

1 – валогенератор; 2 – редуктор; 3 – упругая сцепная муфта; 4 – ГД; 5 – баллон пускового воздуха; 6 – компрессор пускового воздуха; 7 – цистерна сточных вод; 8 – ВК; 9 – инсинератор; 10 – сепараторы топлива и масла; 11 – ДГ; 12, 13 – днищевой и бортовой кингстонные ящики; 14 – ВОУ; 15 – газоотвод ГД; 16 – УК; 17 – вагон

Паром построен в ГДР и удовлетворяет требованиям Правил Регистра СССР класса КМ★Л2 [1] А2 (накатное). Он имеет две палубы, вмещает 103 вагона и эксплуатируется на линии Клайпеда – Мукран.

В качестве ГД установлены четыре четырехтактных шестицилиндровых СОД марки 6VDS 48/42А1-2, развивающие максимальную мощность 2 650 кВт при 500 об/мин и работающие попарно через упругие сцепные муфты и общий редуктор на два BРШ с частотой вращения 170 об/мин.

В ходовом режиме отбор мощности валогенератором от редуктора обеспечивает генерирование 2 200 кВ·А электроэнергии при 1 000 об/мин. На стоянке и при грузовых операциях работают три ГД марки 6VDS 26/20А1-2 мощностью по 530 кВт при 1 000 об/мин, которые могут быть использованы также в качестве резервных на ходу парома. Имеется возможность параллельной работы ДГ и кратковременная совместная работа ДГ с ВГ в момент передачи нагрузки. Установлен также аварийный ДГ мощностью 100 кВт с автоматическим запуском.

Все дизели производства ГДР работают на тяжелом топливе вязкостью 100 сСт (ДГ) и 380 сСт (ГД) при 50 °С.

На стоянке пар вырабатывается автоматизированным водотрубным ВК паропроизводительностью 2,5 т/ч и четырьмя УК (каждый по 0,81 т/ч), установленными на системах газоотвода ГД.

Водоопреснительная установка (25 т/сут) пополняет запасы котловой, питательной и пресной мытьевой воды.

Поскольку паром эксплуатируется на Балтике, согласно требованиям МАРПОЛ 73/78 он оборудован следующим природоохранным оборудованием:

- сепаратором льяльных вод;

- инсинератором (обезвреживание твердых судовых отходов и масляного шлама);

- установкой для биохимической обработки сточных вод;

- сборными цистернами льяльных и сточных вод;

- танками для сбора сточных вод с вагонных палуб.

Объем автоматизации обеспечивает безвахтенное обслуживание МО в течение суток, а также дистанционное управление из рулевой рубки ГД, включение ГД, ВД, насосов и арматуры агрегатов МО, контроль и регистрацию основных параметров ЭУ из ЦПУ.