Судовые трубопроводы являются ключевым элементом морских судов и имеют решающее значение для их безопасной и эффективной эксплуатации. Материалы, используемые в судовых трубопроводах, должны обладать рядом особых свойств, чтобы соответствовать жестким требованиям морских условий.

Одним из наиболее распространенных материалов, применяемых в судовых трубопроводах, является нержавеющая сталь. Она обладает высокой стойкостью к коррозии, что особенно важно в соленой морской воде. Нержавеющая сталь также обладает высокой прочностью и устойчивостью к механическим нагрузкам, что позволяет ей выдерживать воздействие волн и движение судна.

- Технические характеристики и сфера применения материалов труб

- Применение пенополиуретановых труб в системах обогрева трубопроводов

- Способы соединения труб

- Прокладки и сальниковые набивки

- Свойства материала прокладок

- Классификация и подбор прокладок

- Покрытия, компенсаторы и вспомогательные устройства

- Покрытия труб и устройств

- Компенсаторы тепловых расширений

- Вспомогательные элементы трубопровода

- Тепловая изоляция судовых трубопроводов

- Расчет тепловой изоляции

- Комбинированные высокотемпературные материалы

Выбор материала для судовых трубопроводов зависит от конкретных требований к конструкции, типу судна и условиям эксплуатации. Это может включать в себя компромисс между прочностью, коррозионной стойкостью, массой и другими факторами, чтобы обеспечить безопасное и эффективное функционирование трубопроводной системы на море.

Технические характеристики и сфера применения материалов труб

Материал трубопроводов зависит от назначения судовой системы и параметров прокачиваемой рабочей среды (табл. 1).

| Таблица 1. Материалы для трубопроводов различных судовых систем | ||

|---|---|---|

| Рабочая среда | Наименование трубопроводов | Материал труб и их параметры |

| Забортная вода | Охлаждающие трубопроводы (циркуляционные, главных и вспомогательных конденсаторов, охлаждения вспомогательных механизмов, подшипников валопроводов и т. д.). Трубопроводы трюмных систем (водоотливной, осушительной, креновой, дифферентной, балластной). Трубы противопожарной водяной системы | Медные – при средней скорости воды до 1,2 м/с; медноникелевые при средней скорости воды 1,2-3,0 м/с; стальные бесшовные, сварные и водогазопроводные оцинкованные |

| Сточные воды | Трубопроводы: санитарной системы забортной воды, фановой | Стальные бесшовные; Водогазопроводные оцинкованные, медные |

| Пресная вода | Охлаждающие трубопроводы. Трубопроводы питьевой и мытьевой воды. Трубопроводы питания котлов: конденсатные (до теплого ящика), приемные и напорные от питательных насосов и после испарителей | Стальные бесшовные оцинкованные. Стальные водогазопроводные (для горячей воды без оцинковки), допускаются из алюминиевого сплава марки АД1М (при температуре воды 50 °С), медные |

| Нефтепродукты | Трубопроводы приемные, переливные, спускные. Трубопроводы: напорные перекачивающие и напорные к форсункам дизелей и котлов | Стальные бесшовные, допускаются сварные. Медные, биметаллические, из нержавеющей стали |

| Масло | Трубопроводы: приемные, переливные, сточные напорные, циркуляционные, гидравлического управления | Стальные бесшовные, допускаются медные и биметаллические |

| Воздух | Трубопроводы сжатого воздуха, пускового воздуха, сжатого воздуха на хозяйственные нужды. Трубопроводы воздуха: высокого давления, низкого давления | Стальные бесшовные (желательно оцинкованные), биметаллические (для рабочих давлений свыше 15 МПа), медные трубы (могут применяться для условных проходов не более 10 мм) |

| Пар | Трубопроводы пара при температуре пара 425 °С и выше; при температуре 250 … 425 °С пара, идущего к механизмам, змеевикам обогревания, на паротушение, паровое отопление | Стальные бесшовные |

| Углекислота | Трубопроводы углекислотного пожаротушения. Трубопроводы холодильных установок. | Стальные бесшовные оцинкованные |

| Фреон, аммиак | Трубопроводы холодильных установок | Медные, стальные бесшовные |

| Вода, воздух | Водопроводы и воздухопроводы систем с температурой рабочей среды менее 42 °С | Полиэтиленовые, винипластовые |

| Примечание. Допускается вместо оцинкованных труб применять трубы, покрытые бакелитовым лаком при температуре рабочей среды до 40 °С. | ||

Трубы стальные, электросварные из углеродистой и нержавеющей стали имеют ограниченное применение в судовых трубопроводах, так как при гибке иногда появляются трещины. Биметаллические трубы, состоящие из внутреннего медного слоя толщиной 0,6 … 0,8 мм и наружного стального марок 10 и 20 и меди марки МЗр, изготавливают совместной прокаткой стальной заготовки с вставной в нее медной гильзой. Изготавливают трубы с наружным диаметром 6 … 57 мм. Широкое распространение таких труб объясняется экономией медных труб для рабочих сред с параметрами температуры до 250 °С и скорости рабочей среды до 1,2 м/с. Применяются также трубы водогазопроводные (газовые) оцинкованные или неоцинкованные (черные). Оцинкованные трубы имеют сплошное цинковое покрытие по всей наружной и внутренней поверхности.

Чугунные безраструбные трубы на хомутах (типа SML фирмы «Дюкер», Германия). Хорошо зарекомендовали себя в сточных системах и Конденсатно-питательные и паровые системы на суднесистемах водоснабжения. Имеют следующие свойства:

- литейный чугун с пластинчатым графитом, изготовленный методом центробежного литья;

- фитинги – литьё в форму;

- покрытие труб – снаружи эпоксидный грунт (40 мк, красно-коричневого цвета), внутри Типы и свойства различных пленкообразователей для судовых ЛКМэпоксидное покрытие (120 мк, цвет жёлтый);

- прочность на разрыв: 200 МПа – для труб и 150 МПа – для фасонных частей;

- прочность на сжатие (в 3 … 4 раза больше прочности на разрыв);

- стойкость к воздействию химикатов и температур (максимальная рабочая температура 400 °С);

- высокая ударопрочность.

Как правило, их применяют в бытовых системах при давлении рабочей среды до 3 бар с хомутами «СV» и до 10 бар со специальными хомутами.

Чугунные трубы имеют следующие преимущества:

- полная безопасность при пожаре для людей и материального имущества;

- акустический комфорт;

- долговечность;

- простота сборки;

- минимальные затраты на обслуживание и эксплуатацию (пилятся обычной болгаркой, хомуты закручиваются обычным гаечным ключом, полная герметичность стыков).

Такие трубы выпускаются с Dу 50, 70, 80, 100, 125, 150, 200, 250, 300, 400, 500, 600 мм и толщиной стенок 3 … 6 мм в зависимости от диаметра, а также к ним фитинги:

- крестовины;

- тройники;

- отводы с Dу 150, 300, 450, 900,;

- заглушки (пробки);

- гидрозатворы;

- хомутные соединения.

Патрубки изготавливаются переходные с одного диаметра на другой (например, с чугунных труб на пластиковые).

Трубы бесшовные из нержавеющей легированной стали. Широко применяются стали марки 08X18Н9Т с содержанием:

- углерода до 0,08 %;

- хрома 18 %;

- никеля 9 %;

- титана 1 %,

- остальное – железо.

Стандартная длина труб 1,5 … 7 м, наружный диаметр 76 мм с толщиной стенки 5 мм.

Медные трубы тянутые и прессованные. Для Ремонт судовых вспомогательных механизмов и трубопроводовсудовых трубопроводов применяют трубы тянутые из меди «МЗр» с наружным диаметром 3 … 360 мм и толщиной стенки 0,5 … 10 мм, длиной 1 … 6 м для рабочих сред с температурой 230 °С и скоростью 1,2 м/с. Медь не должна содержать кислорода более 0,01 % и примесей более 0,3 %. Например, бесшовные медные трубы «Frigotec» применяются для подводки технических газов в холодильных установках, кондиционерах и теплообменниках.

Медно-никелевые трубы (МНЖ5-1) содержат:

- 5 … 6,5 % никеля;

- 1 … 1,4 % железа;

- 93 … 94 % меди.

Они применяются тянутые или холоднокатаные с наружным диаметром 6 … 258 мм и толщиной стенки 1 … 4 мм, длиной 1 … 6 м (для труб забортной воды, температурой рабочих сред до 350 °С и скорости 1,2 … 3 м/с).

Трубы из сплавов цветных металлов следующих марок:

- «1М»,

- «7М»,

- и «ЗВ»

с дополнительным напряжением на разрыв 190 МПа (для труб «7М», 300 МПа для труб «ЗВ»). Максимально испытываемое давление устанавливают 60 МПа. Для сплава «ЗВ» на трубе должны быть проставлены маркировка предприятия-изготовителя труб, номер партии и номер трубы, а также должен прилагаться сертификат. Эти трубы обладают высокой стойкостью против коррозии. Они применяются для трубопроводов специального назначения, имеющих повышенные требования. Диаметр труб из материалов «1М» и «7М» менее 114 мм. Трубы «ЗВ» должны выдерживать испытание на сплющивание до получения зазора, равного 90 % наружного диаметра.

Латунные трубы изготавливают тянутым или холоднокатаным способом. Чаще применяют латунные трубы:

- марки Л62, содержащей 62 % меди и 30 % цинка;

- мягкие отожженные (М) и полутвердые (ПТ) после низкотемпературного отжига;

- кривизна на участке трубы длиной 1 м не должна превышать 5 мм.

Трубы из алюминиевого сплава применяют отожженные мягкие (м), тянутые марок «АД» и «АД1» с содержанием:

- 98,8 % алюминия;

- 0,5 % железа;

- 0,3 % кремния;

- сплавов, содержащих 0,6 % марганца.

Полиэтиленовые трубы (ПЭ) обладают малым гидравлическим сопротивлением, хорошими монтажными свойствами, не отпотевают, не нуждаются в изоляции и в покрытии грунтом. Примером служит полиэтиленовая труба среднего типа с наружным диаметром 75 мм и толщиной стенки 7,1 … 8,1 мм. В трубах из полиэтилена П404-0, П2003К, П2006Т-ШО максимальный диаметр не превышает 150 мм. В зависимости от номинального условного давления напорной трубы выпускают легкие (Л) трубы, рассчитанные на давление 0,25 МПа, средние (С) на номинальное давление 0,6 МПа и тяжелые (Т) на номинальное давление 1 МПа с температурой 20 °С и не выше 49 °С.

ПЭ трубы применяют:

- в балластных системах внутри цистерн с вязкой жидкостью;

- в Системы общесудового назначенияосушительных системах для осушения небольших отсеков, для измерительных труб льял и осушительных колодцев;

- в качестве шпигатных труб выше палубных переборок, труб вентиляции и кондиционирования воздуха;

- в качестве наливных, измерительных, воздушных труб, за исключением труб в грузовых трюмах и на открытых палубах.

Трубы из материала «Полибутен-1» из ряда полиолефинов, стоящих после полиэтилена и полипропилена, выпускают следующей модификации:

- «Флексален-600»,

- «Флексален-1000»,

- «Флексален-60» диаметром от 16 до 315 мм.

Имея способность выдерживать большое внутреннее давление, они отличаются высокой гибкостью и ползучестойкостью.

ПЭ трубопроводы имеют следующие преимущества:

- срок службы больше стальных труб (50 лет), а прогнозируемый срок 100 лет;

- высокая коррозионная стойкость к транспортируемым жидкостям, не требуют катодной защиты;

- незначительные затраты на обслуживание, устойчивость к большинству агрессивных сред (кислотам, щелочам, поверхностно-активным веществам, спиртам, кетонам, алифатическим углеводородам и горячим полярным растворителям, включая воду), практически не чувствительны к растрескиванию под воздействием окружающей среды;

- легче стальных труб в 2 … 4 раза, следовательно, упрощается монтаж, транспортировка и хранение;

- высокая механическая прочность;

- повышенная пропускная способность (при одинаковом диаметре на 20 … 30 % выше, чем у стальных труб);

- возможна многократная заморозка трубопровода без его разрушения (например, на газовозах и химовозах);

- высокая гибкость и надёжность соединения, что делает их незаменимыми там, где возможны вибрации и деформации корпуса и различных механизмов;

- внутренняя поверхность труб практически не зарастает и не зашлаковывается, поэтому внутреннее сопротивление труб не увеличивается со временем, в отличие от диаметра труб, который со временем увеличивается за счёт характерного для полиэтилена явления ползучести (за весь период эксплуатации примерно на 3 %);

- сборка и монтаж труб значительно надёжнее, дешевле и проще, занимают меньше времени и полностью автоматизированы (сведена к минимуму необходимость контроля качества стыков ультразвуковым методом). Благодаря простой беспламенной сварке, обеспечивается быстрая установка, лёгкость прокладки через подготовленные отверстия и выемки, использование больших пролётов труб, возможность изготовления соединительных деталей из того же материала, что и трубы (последнее значительно облегчает их установку, сокращает количество необходимых фитингов и трудозатраты по монтажу);

- экологическая безопасность для окружающей среды;

- возможность простого и надёжного присоединения к уже имеющимся системам, изготовленным из других материалов;

- устойчивость к тепловому старению;

- высокая сопротивляемость к образованию накипи и отложений;

- низкий уровень шума потока в трубах (шумы потоков воды в трубах хорошо поглощаются материалом, что создаёт более высокий уровень комфорта для потребителя по сравнения с трубами, изготовленными из металла).

Кроме того, можно пренебречь изоляцией из-за низкой теплопроводности полипропилена и избежать образования водного конденсата на внешней стороне труб например:

- коэффициент теплопроводности для полипропилена λ = 0,24 Вт/(м·К);

- для полиэтилена λ = 0,35 Вт/(м·К);

- для железа λ = 50 Вт/(м·К);

- для меди λ = 400 Вт/(м·К).

Система из ПЭ труб состоит из сплошных труб, которые соединяются при помощи фасонных деталей, таких как:

- фланцевые соединения для втулок с буртиком;

- запорная арматура;

- переходные резьбовые соединения с металла на полипропилен и с полипропилена на металл;

- детали для присоединения арматуры и комплектующие.

Для бытовых систем применяются трубы, изготовленные из сополимерного полипропилена «PP-R100» с коэффициентом запаса прочности 1,25 для рабочих температур от 10 до 95 °С. Трубопроводы «WEFATHERM», «WEFATHERM-STABI» снабжены алюминиевой оболочкой в основном для горячей воды. Трубы нового поколения для различных областей применения, обычно армированные волокном с более низким (на 75 %) коэффициентом линейного расширения, обозначаются «WEFATHERM-FASER».

Трубы стальные, футерованные полиэтиленом (изнутри покрыты полиэтиленом) применяют для систем забортной, пресной воды и воздуха, а также других сред, к которым полиэтилен нейтрален. Снаружи трубы покрывают Противообрастающие покрытия для борта и надстроекантикоррозионными грунтами или смазками. Длина стандартных труб – 5 м. Они условно обозначаются 16-50-ПВП с условными диаметрами от 10 до 200 мм.

Среди неметаллических труб особое место занимают металлополимерные, представляющие собой сложную многослойную конструкцию с использованием сшитого (модифицированного) полиэтилена и антидиффузионной прослойки из алюминия. Тонкая алюминиевая труба с толщиной стенки 0,5 … 2,0 мм покрыта снаружи и изнутри слоем полиэтилена (РЕХ), причём полиэтилен закреплён на поверхности алюминия клеем. Такие трубы являются надёжными, их ресурс более 50 лет. Это объясняется тем, что алюминиевая основа (сердечник) обеспечивает кислородонепроницаемость и частично компенсирует температурное расширение полиэтилена при повышенных температурах.

Слой полиэтилена предохраняет трубопроводную систему и её арматуру от образования гальванических пар с латунными и стальными элементами, придаёт гладкость внутренней поверхности и защищает её от обрастания, а кроме того, снижает коэффициент теплопроводности трубы (не более 0,45 Вт/(м·К)), что предохраняет её от запотевания, обеспечивая декоративность и чистоту наружной поверхности трубы. Металлополимерные трубы выпускаются наружным диаметром от 16 до 63 мм, свёрнутыми в бухты длиной от 200 до 50 м. Интервал рабочих температур от -40 до +95 °С. Эти трубы легко гнутся руками, режутся и стыкуются, для их соединения используются специальные фитинги (под опрессовку и зажим), что позволяет сократить трудоёмкость и продолжительность сборки. Для соединения резьбовых фитингов нужны только гаечные ключи. Недостатком данного вида труб по сравнению, например, с полимерными является чувствительность к замораживанию в заполненном водой состоянии.

Металлополимерные трубы могут применяться для различных типов систем как отдельно, так и в сочетании с другими видами труб. По сравнению с традиционными системами Свойства и испытания материалов для судовых механизмовметаллических трубопроводов данная система обеспечивает высокий уровень устойчивости к химикатам, она не подвержена воздействию коррозии и сертифицирована для транспортировки химических продуктов. Внутренняя труба «РЕХ» имеет шероховатость, в 70 раз меньшую по сравнению со стальной трубой, что обеспечивает снижение потерь давления. Следовательно, при повышенной скорости потока можно использовать меньшие размеры. Это обеспечивает экономию материалов и снижение стоимости строительно-монтажных работ.

Трубы для газовых трубопроводов из ПЭ-80 (диаметр 20 … 400 мм на рабочее давление 3 … 6 бар) и трубы из ПЭ-100 (диаметр 20 … 400 мм на рабочее давление 6 … 12 бар). Имеются ПЭ трубы повышенной надёжности с наружным защитным покрытием из специального термопласта (компания «Евротрубиласт» (Россия – Италия)), изготавливаемые из специальной марки полиэтилена повышенной плотности с двойной стенкой, гофрированные снаружи, с «двухарочной» формой гофра, и гладкие изнутри. Отличаются высокой химической стойкостью, ударопрочностью и сопротивлением стиранию.

Трубы компании «Вефатерм» (Германия) из модифицированного полипропилена PP-R100 обладают большей долговечностью и термостойкостью. Они имеют в 1 000 раз меньшую шероховатость внутренней поверхности, чем металлические трубопроводы, и поэтому не являются источником дополнительного шума, возникающего в системе с высоким давлением. Выдерживают несколько циклов «замораживания-размораживания» воды. Не требуют покраски после монтажа и в процессе эксплуатации. Они в девять раз легче металлических трубопроводов, что обеспечивает соответствующую экономию при монтажных работах. Экологически практически безопасны. Такие трубы применяются в системах:

- теплоснабжения;

- холодоснабжения;

- вентиляции;

- кондиционирования и др. с температурой теплоносителя до 95 °С.

В системах внутренней и наружной канализации применяют трубы из поливинилхлорида (ПВХ) – очень долговечного материала, используемого при максимальной рабочей температуре 600 °С (постоянной) и кратковременной до 950 °С. Трубы из ПВХ соединяются с помощью раструбов с запрессованными резиновыми уплотнениями и силиконовой смазкой, их максимальное давление составляет 0,5 бар. Обладают:

- повышенной гладкостью внутри и снаружи;

- огнестойкостью;

- высокой ударопрочностью;

- стойкостью к воздействию химикатов;

- не являются канцерогеном;

- не поддаются коррозии;

- собираются быстро, легко и просто.

Отличительной особенностью изделий из ПВХ, по сравнению с другими полимерными материалами, являются трудное возгорание этого материала, его самозатухающие свойства, низкая скорость выделения тепла, что делает перспективным его применение в качестве каналов для прокладки электрических кабелей. В процессе длительной эксплуатации не происходит выделения токсичных веществ, поэтому трубы из ПВХ являются безвредными и не опасны для здоровья человека. На их внутренней поверхности не образуются бактериальные и минеральные отложения. В случае применения для водоснабжения трубопроводы из ПВХ не изменяют вкусовые качества транспортируемой воды. Диаметры труб и фитингов от 32 до 160 мм, толщина стенки 1,8, 3,2, 2,2, 4,0 мм. Например, металлопластиковые трубы из сшитого полиэтилена «РЕХ с» «РЕХ b» фирмы «Comar Multiskin» (Франция) имеют следующие преимущества:

- они в три раза легче меди, применяются для давления до 10 бар при температуре от -25 до +95 °С;

- полностью отсутствует коррозия и накипь, тепловое расширение в 10 раз меньше, чем у полиэтиленовых труб типа «РЕХ», они нечувствительны к ультрафиолетовому излучению, легко гнутся, поглощают шум, непроницаемы для кислорода, более гибки, чем любые другие типы труб, сохраняют свою форму.

Для фитингов применяется лужёная оловом латунь (в системах отопления и водоснабжения). За рубежом запрещено применение никелированных фитингов в системах водоснабжения, вызывающих аллергические реакции у потребителя. Трубы «Изопекс», применяемые в системах отопления и водоснабжения, имеют следующие параметры:

- рабочая температура от -100 до +95 °С;

- рабочее давление до 10 бар.

Эти трубы эластичны, легко изгибаются, режутся и соединяются при монтаже. Они изготавливаются методом непрерывного формирования на основе применения модифицированных полиэтиленовых труб, изолированных пенополиуретаном и наружной бесшовной гидрозащитной гофрированной полиэтиленовой оболочкой. Стоимость такого трубопровода ориентировочно в 1,5 раза меньше, чем трубопровода со стальной трубой, устойчивой к химикатам и не подверженной коррозии.

Например, разработаны трубы для Судовые системы бытового водоснабжениясанитарных систем двойной экструзии (труба в трубе) от 50 мм до 150 мм из разных пластиков. Наружный слой – ПВХ с добавлением минералов, внутренний – сополимер стирола. В таком трубопроводе происходит шумопонижение, т. е. звук отражается от внутреннего слоя, а наружный слой препятствует распространению шума и вибрации материала. Отличные температурные характеристики этих труб выдерживают температуру 90 °С, коэффициент температурного расширения – 0,08 мм/(м·К).

Применение пенополиуретановых труб в системах обогрева трубопроводов

Система представляет трубопровод с изолированной пенополиуретановой грубой из «сшитого» полиэтилена со специальным саморегулирующим термокабелем, осуществляющим самостоятельное автоматическое регулирование температуры подогрева несущей полиэтиленовой трубы до температуры +4 °С. Особенностью данной системы является автоматическая регулировка температуры каждого конкретного участка трубопровода в зависимости от изменения его внешней температуры.

Принцип действия основан на использовании термокабеля с применением полимерных материалов, имеющих свойство изменять своё сопротивление в зависимости от окружающей его температуры. Конструктивно термокабель крепится в процессе изоляции трубопровода к несущей ПЭ трубе с помощью специальной фольгированной самоклеющейся ленты, выполняющей две функции: крепление кабеля и выделение его тепла в несущую трубу. Кабель подключается к сети 220 В, второй его конец наглухо изолируется без замыкания жил. При охлаждении участка кабеля возникает эффект проводимости в диэлектрике, разделяющем жилы (причем только на том его участке, где возникла угроза замерзания жидкости). При разогревании происходит обратный эффект – кабель автоматически перестает потреблять электроэнергию. Система не допускает замерзания воды, но даже если по каким-либо причинам это произошло, то это не приведет к разрыву несущей ПЭ трубы.

Например, трубы «Изопрофлекс – Арктик – Комфорт» с теплоизоляцией и системой электрообогрева «Тепломаг» предохраняются от замерзания с наименьшими затратами энергии. Основой являются саморегулирующиеся нагревательные кабели, тепло выделяется в полупроводящей полимерной матрице, заполняющей зазор между двумя токопроводящими жилами. При понижении температуры сопротивление матрицы падает, а тепловыделение возрастает. Это свойство позволяет создавать безопасные системы обогрева трубопроводов с переменными по длине трубопровода условиями теплоотдачи. Монтаж трубопроводов осуществляется методом электромуфтовой сварки либо другими методами. Кроме нагревательных кабелей система электрообогрева «Тепломаг» включает:

- распределительную сеть;

- распределительные коробки и крепёжные элементы;

- а также системы управления;

- терморегуляторы;

- датчики температуры трубы и окружающего воздуха;

- пускорегулирующую и защитную аппаратуру.

Способы соединения труб

Существуют следующие способы соединения труб:

- неразъёмные и разъёмные;

- фланцевые;

- штуцерные;

- фитинговые резьбовые;

- дюритовые.

Неразъёмные соединения элементов трубопроводов стальных труб выполняют газовой и электрической сваркой. Соединения медных или латунных труб производят сваркой или пайкой, алюминиевых – пайкой.

Разъёмные соединения производят с помощью:

- фланцев;

- штуцеров;

- фитингов;

- дюритов;

- муфт;

- фасонных частей колен;

- тройников;

- стаканов и др.

например, быстросцепляющие соединения – гайки Рота для соединения пожарных шлангов.

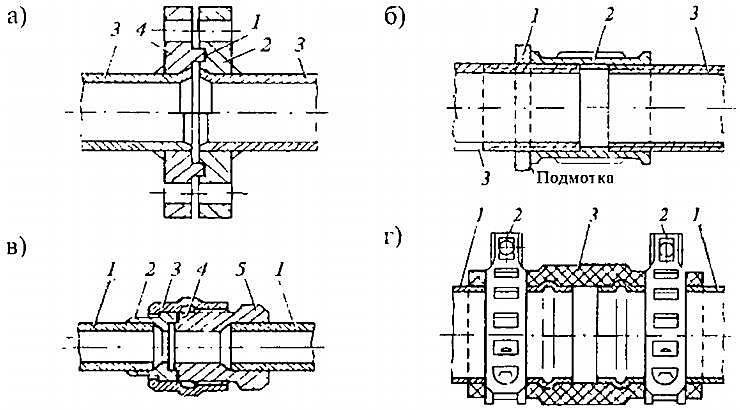

Фланцевые соединения применяют для трубопроводов с Dу = 32 … 500 мм и давлением до Pу ≤ 6,4 МПа. Соприкасающиеся поверхности фланцев делают плоскими, а для средних и больших давлений сред изготавливают с круговыми проточками и выступами (рис. 1, а).

а – фланцевое с выступом; б – фитинговое резьбовое, муфтовое.

1 – контргайка; 2 – резьбовая муфта, 3 – труба;

в – штуцерное.

1 – труба; 2 – наконечник; 3 – накидная гайка; 4 – прокладка; 5 – штуцер;

г – дюритовое.

1 – труба; 2 – стяжной хомутик; 3 – дюритовая муфта

Штуцерные соединения (рис. 1, в) используют в трубопроводах с Dу = 3…32 мм, работающих при различных давлениях до 100 МПа, они удобны при монтажных работах, обеспечивают плотность соединений, имеют малую массу.

Фитинговые резьбовые соединения (рис. 1, б) используют для соединения водогазопроводных труб со следующими параметрами:

- Dу = 10 … 80 мм;

- Pу до 1,6 МПа при t ≤ 175 °С.

Фитинги изготавливают из стали либо из ковкого чугуна. Для уплотнений этих соединений применяют подмотку из пакли или льна на сурике и белилах, а также фторопластовую ленту. Фитинги воздействуют на уплотнения, которые, деформируясь, уплотняют места соединений муфты с трубами. Этим достигается не только герметичность соединения, но и достаточная его прочность. Уплотнения изготавливаются из специального синтетического материала. Принцип работы этого устройства аналогичен предыдущему, за исключением того, что в нем фланцевое соединение заменено накидными гайками, обеспечивающими герметичность соединений труб.

Для трубопроводов применяются следующие типы фитингов:

- отводы;

- тройники;

- муфты;

- крестовины;

- патрубки для прочистки;

- компенсационные патрубки;

- переходные патрубки с одного диаметра на другой, с пластика на чугун;

- пробки;

- вакуумные клапаны.

В трубопроводах при давлении до 4 МПа и условном проходе от 32 до 600 мм иногда применяются специальные соединения (рис. 2), обеспечивающие возможность небольшого относительного перемещения труб, а также излом оси в пределах 5 … 6°.

а – типа «Юниор»; б – стандартное с центрирующими болтами.

1, 4 – соединяемые трубы; 2 – фланец; 3 – болт; 5 – уплотнения; 6 – муфта; 7 – накидные гайки

Уплотнение в этом соединении достигается стягиванием свободных фланцев 2 болтами 3 (рис. 2, б). В результате промежуточная муфта 6 воздействует на сальник 5, который, деформируясь, уплотняет место соединения муфты 6 с трубами 1 и 4 (рис. 2, а). Этим достигается не только герметичность соединения, но и достаточная его прочность. Уплотнения изготавливаются из специального синтетического материала. Принцип работы устройства аналогичен предыдущему, за исключением того, что фланцевое соединение заменено накидными гайками 7.

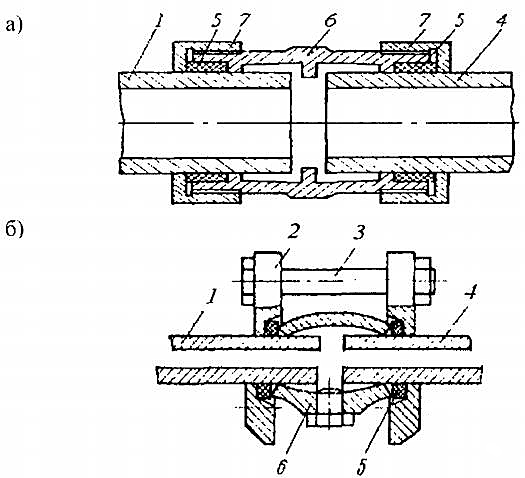

Дюритовые соединения (см. рис. 1, г) представляют собой цилиндрические муфты, состоящие из нескольких прорезиненных слоев ткани, т. е. соединения с помощью резиновых муфт и стяжных металлических хомутов (рис. 3).

а – «стремяночный» хомут; б – хомут с двумя болтами; в – хомут для фиксирования раструбного сочленения; г – хомут со стяжным болтом

Плотное прилегание и Назначение и классификация систем судовых энергетических установокудержание муфты обеспечивается кольцевыми муфтами высотой 1,5 … 2 мм или приваркой проволочных колец на концах труб. Их легко монтировать, они эластичны, способствуют снижению вибрации и уменьшают массу последних. Их нельзя использовать в противопожарных системах. Основным недостатком этих соединений является быстрое разрушение резины (срок службы 2 … 3 года). Они применяются для соединения труб, в которых рабочей средой могут быть масло, вода, сжатый воздух, с трубами размером Dу = 3 … 50 мм, давлением Pу ≤ 1,6 МПа и температурой t ≤ 130 °С.

Быстросцепляющее соединение шланга с металлическим трубопроводом (рис. 4) применяется на пневматических магистралях с давлением воздуха до 6 бар и изготавливается из нержавеющей стали.

а – шланг и трубопровод разъединены; б – шланг и трубопровод в соединении

Это очень простое и быстрое соединение/разъединение, герметичное, обеспечивающее вращение шланга с помощью шариков в механизме.

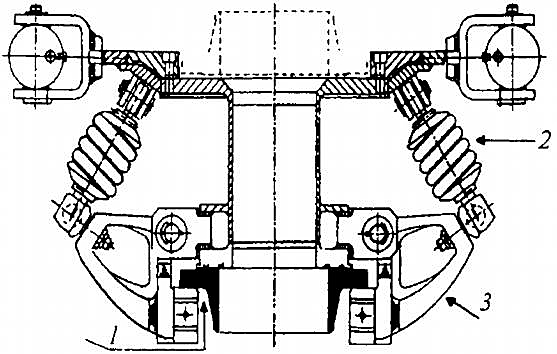

Соединительные муфты (хомуты) применяются в судовых системах для различных соединений (рис. 5).

1 – судовой фланец; 2 – центрирующий замок; 3 – сцепляющее устройство

Компактные соединители для труб обеспечивают экономное и надежное соединение труб с гладкими концами, а также пластмассовых и металлических труб, в особенности труб из высококачественной стали.

Трубопровод подачи и удаления газов, жидкостей и твердых веществ можно удобно и надежно соединить с помощью нескольких ручных приемов даже при условии стесненного места для монтажа.

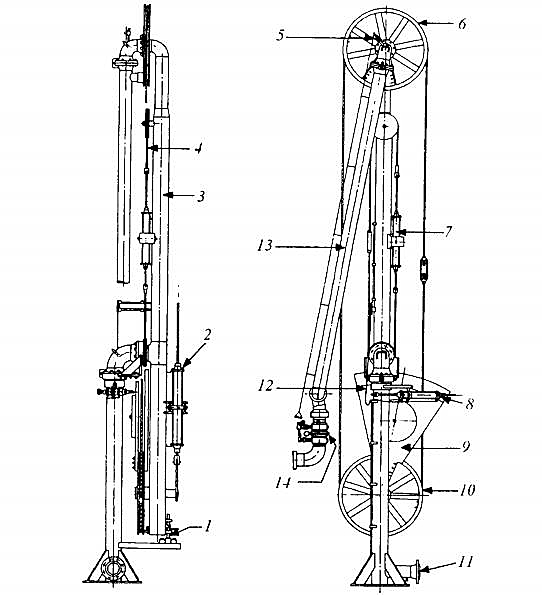

На газовозах для подключения грузового манифолда к берегу применяются быстросцепляющие муфты, которые обеспечивают герметичную и надежную подачу груза до 4 000 л/мин (см. рис. 5), либо специальное грузовое устройство на терминале для соединения с судовыми манифолдами (рис. 6).

1 – нижнее стопорное устройство; 2, 7 ,8 – приводной цилиндр наружного, внутреннего рукава, и механизма поворота, соответственно; 3, 13 – внутренний, наружный рукав соответственно; 4 – приводной кабель; 5 – тормоз; 6, 10 – шкиф; 9 – противовес; 11 – фланец соединения к береговому трубопроводу; 12 – гибкий гидравлический шланг; 14 – сдвоенный клапан (аварийного отключения)

Прокладки и сальниковые набивки

Свойства материала прокладок

В соединениях труб и арматуры для обеспечения герметичности применяются уплотнительные устройства (уплотнительные прокладки), которые классифицируются по степени герметичности и характеру действия:

- абсолютно герметичные соединения;

- неподвижные (фланцевые, штуцерные и пр.);

- подвижные (уплотнения шпинделей, поршней и пр.);

- устройства периодического действия, или узлы затворов (уплотнения тарелки и седла арматуры).

Герметичность неподвижных соединений труб достигается за счет размещения между уплотняемыми деталями мягкого эластичного элемента (прокладки).

Материал прокладок должен обладать следующими свойствами:

- герметичностью соединения при незначительных усилиях обжатия;

- способностью сохранять свои упругие свойства при искривлении уплотнительных поверхностей;

- достаточной упругостью для восприятия внутреннего давления и температурных удлинений трубопровода, во избежание повреждения уплотняемых поверхностей;

- устойчивостью против разъедающего действия среды, протекающей через трубопровод;

- стойкостью при изменении температуры;

- способностью сохранять как можно дольше в процессе эксплуатации уплотнительные свойства.

Для уплотнения соединяемых между собой при монтаже труб и арматуры применяют прокладки из различных материалов, представляющие собой кольца, изготовленные из мягких материалов или металла. При монтаже трубопроводов их устанавливают между фланцами, а в штуцерных соединениях – между нипелем и штуцером.

Обычно в судовых соединениях трубопроводов применяют прокладки из:

- паронита,

- клингерита,

- резины,

- картона,

- асбеста,

- меди,

- фибры,

- пластмассы и других материалов.

Для трубопроводов пара высокого давления могут применяться стальные прокладки особой конструкции. Выбор формы и материала прокладки обусловливается:

- родом рабочей среды и ее параметрами;

- удельным усилием обжатия;

- удельным давлением на нее в период эксплуатации;

- ползучестью материала прокладки и фланцев.

Например:

- для забортной воды применяются резина и ткани, пропитанные суриком;

- для пресной воды – паронит, асбест;

- для нефти, мазута, масел – прессшпан;

- для бензинов, керосина – картон, облицованный медной фольгой;

- для рассола – резина;

- для водяного пара – паронит, отожженная медь;

- для сжатого воздуха – мягкая сталь, паронит, отожженная медь;

- для газовоздушной среды – резина, фибра, свинец, прессшпан.

В зависимости от материала прокладки подразделяются на:

- металлические,

- неметаллические,

- и комбинированные;

по форме делятся на:

- плоские,

- круглые,

- зубчатые,

- линзовые,

- гофрированные

- и ромбические.

Правильно подобранные и установленные уплотнительные прокладки позволяют значительно сократить затраты на обслуживание и ремонт оборудования, сделать более безопасным процесс его эксплуатации.

Наблюдается тенденция перехода от старых асбестосодержащих уплотнений к современным безасбестовым уплотнениям. Причиной для этого служат негативные последствия, вызванные применением асбеста. Особую опасность представляет асбестовая пыль. Поэтому для повышения безопасности людей и экологичности созданы уплотнения на основе углеродных, искусственных и стеклянных химических волокон. Среди безасбестовых материалов доминируют терморасширенный графит (ТРГ) и волокнистый фторопласт. Графитовые уплотнения с фторопластовым покрытием обладают исключительными эксплуатационными характеристиками. Графитовый наполнитель обеспечивает пластичность, упругость и стойкость уплотнения к циклическим нагрузкам. В табл. 2 показаны преимущества графитофторопластовых уплотнений по сравнению с уплотнительными материалами на основе асбеста и графита.

| Таблица 2. Сравнительная характеристика асбестосодержащих, графитовых и графитофторопластовых уплотнений | |||

|---|---|---|---|

| Характеристики | Асбестосодержащие уплотнения | Графитовые уплотнения | Графитофторопластовые уплотнения |

| Прочность | Удовлетворительная | Удовлетворительная | Высокая |

| Упругость | Низкая | Высокая | Высокая |

| Пластичность | Низкая | Удовлетворительная | Высокая |

| Долговечность | Низкая | Высокая | Высокая |

| Гибкость | Высокая | Низкая | Высокая |

| Термостойкость и термостабильность | Низкая | Высокая | Ограниченная |

| Стойкость к агрессивным средам | Низкая | Удовлетворительная | Превосходная |

| Антиадгезионные свойства | Низкие | Удовлетворительные | Высокие |

| Стойкость к циклическим нагрузкам | Низкая | Высокая | Высокая |

| Возможность повторного использования | Низкая | Низкая | Высокая |

| Экологичность | Низкая | Высокая | Превосходная |

Фторопластовые покрытия исключают коррозионное воздействие на уплотняемые поверхности, обеспечивают стойкость к агрессивным средам, повышают антиадгезионные свойства и экологичность. К примеру, паронит, содержащий асбест, не обладает достаточной упругостью и подвержен релаксации, особенно в условиях циклических нагрузок. Все это, в свою очередь, вызывает ослабление затяжки уплотнения и, как следствие, – потерю герметичности. Уплотнения из ТРГ обладают хорошей упругостью, пластичностью и стойкостью к циклическим нагрузкам, чем и обеспечивают надежную герметизацию.

При использовании асбестовых уплотнений имеет место коррозия уплотняемой поверхности. В практике эксплуатации систем отмечались случаи, когда прокладка «прикипала», а после ее удаления на поверхности оставались коррозионные неровности.

Графитофторопластовые уплотнения даже при длительном контакте не поддаются коррозии и реакции с рабочей средой, так как ТРГ и ПТФЭ являются инертными материалами. Такой уплотнитель остается практически невредимым и может быть использован повторно, тогда как традиционные аналоги крошатся и рассыпаются.

Графитофторопластовые уплотнения имеют практически неограниченный срок эксплуатации (ресурс работы соответствует указанному в технической документации на оборудование). Графитовая набивка, плакированная фторопластом, отличается более низким коэффициентом трения, отсутствием силовой и тепловой адгезии к штоку, высокими антикоррозионными свойствами. Она удобна в работе, не обсыпается и не распушается при нарезке, обеспечивает герметизацию даже в изношенных сальниковых камерах.

Читайте также: Расчет элементов систем трубопроводов на судне

Графитофторопластовая фланцевая лента и фланцевая прокладка с державкой при установке и извлечении позволяют формировать уплотнение сложной формы и нестандартного размера, гарантируют точную центровку на гладких фланцах и легкий демонтаж трубопроводов, присоединительных фланцев арматуры и т. п.

Температура и давление – наиболее важные параметры для правильного выбора уплотнений. Графитофторопластовые уплотнения выдерживают температуру от -60 °С до +260 °С. Ленточные уплотнения и прокладки могут работать при максимальном давлении рабочей среды до 25 МПа, сальниковая набивка – до 14 МПа. Кроме того, эти уплотнения хорошо выдерживают циклические нагрузки. Ленточная технология позволяет вместо вырубки прокладок из листовых материалов сформировать уплотнение прямо на уплотняемой поверхности, за счет чего снижается время изготовления, а главное, не остается отходов. Ленточные уплотнения эффективно используются для герметизации как стандартных, так и нестандартных фланцевых соединений различной формы, в том числе большого размера. Из ленты можно сформировать прокладку заданного радиуса по нужному контуру. При этом наличие гофров позволит выполнить это аккуратно, не прилагая дополнительных усилий. Клеевой слой облегчает монтаж и дает возможность без труда уплотнить поверхности, находящиеся под любым углом, что максимально повышает качество герметизации.

Классификация и подбор прокладок

Приведем основные характеристики существующих видов прокладок в зависимости от материалов и назначения.

Резинотехнические прокладки из фторсодержащей резиновой смеси ИПР-1287 ТУ 380051166-98 применяются для торцевых уплотнений насосов, а также для задвижек, для герметизирующих манжет и защитных крышек для разборных трубопроводов с диаметром от 10 до 500 мм и Pу = 3,0 МПа, галтельных муфт для ремонта дефектов поперечных сварных швов трубопроводов. Они отличаются:

- высокой теплостойкостью;

- химической инертностью;

- удовлетворительными диэлектрическими свойствами;

- невоспламеняемостью;

- хорошими физико-химическими свойствами;

- в том числе стойкостью к абразивному износу.

Линзовые прокладки служат для уплотнения трубопроводов пара и питательной воды. При применении линзовой прокладки уплотнение происходит по узкой кольцевой полоске. Для надежной работы соединения материал прокладки должен быть мягче, чем материал фланцев.

Полые прокладки характеризуются повышенной упругостью и меньшими усилиями обжатия по сравнению с плоскими и зубчатыми прокладками. Полые прокладки изготавливают из трубок нержавеющей и малоуглеродистой стали, медно-никелевого сплава с толщиной стенки 0,15 … 3,0 мм. Для предохранения полых прокладок от растяжения устанавливают кольцо или бурт. Полые прокладки с отверстиями на внутренней стороне, благодаря эффекту самоуплотнения, могут обеспечивать герметичность соединения при давлении рабочей среды до 35 МПа.

Гофрированные прокладки штампуют из тонколистового проката толщиной 0,25 … 0,8 мм. Шаг между гофрами составляет 1,2 … 6 мм, а высота гофров – от 0,6 мм до 3 мм, исключаются протечки рабочей среды за пределы арматуры. Гофры обеспечивают возможное их сжатие и растяжение.

Сильфонные уплотнительные устройства изготавливаются из нержавеющей стали либо из титановых сплавов. Недостатком их является высокая стоимость изготовления и неремонтопригодность при выходе их из строя.

Ромбические прокладки из меди применяют для уплотнения штуцерных соединений. Перед установкой прокладки отжигают при температуре 600 … 650 °С.

Неметаллические прокладки характеризуются высокой упругостью, меньшими усилиями обжатия, но имеют относительно низкую прочность. Из резины, асбеста, фторопласта изготавливают плоские прокладки в виде шнуров круглого и квадратного сечения.

Толщину прокладок выбирают в зависимости от условного прохода:

- около 1 мм при Dу = 20 … 100 мм;

- 1,5 мм при Dу = 100 … 250 мм;

- более 2,3 мм при Dу = 250 мм и более.

Толщину прокладок из резины принимают на 0,5 мм больше обычных.

Основным недостатком сальниковых устройств является пропуск рабочей среды в помещение. Этот недостаток отсутствует в сильфонных уплотнительных устройствах, в которых имеются полые ёмкости.

Среди металлических прокладок наиболее распространены плоские, изготавливаемые из листа, круглые – из проволоки и зубчатые – посредством механической обработки. Для плоских и зубчатых прокладок требуется значительное усилие обжатия. Кроме того, для них характерно низкое упругое восстановление. Металлические прокладки, которые устанавливают на паропроводах, должны быть покрыты слоем мастики с графитовой обмазкой.

Толщину паронитовых прокладок выбирают в зависимости от условного прохода труб по отраслевой нормали. Так, при Dу от 20 до 250 мм толщина прокладки должна быть 1,5 мм, а при Dу от 250 до 350 мм – 2 мм.

Резиновые прокладки для труб аналогичных диаметров ставят на 0,5 мм толще. Проходящие по трубопроводам под давлением вода, пар, воздух, нефть, масло и другие вещества могут при достаточно плотных фланцевых соединениях труб просачиваться через сальники, установленные на арматуре трубопровода. Во избежание такой утечки сальники набивают плетеным шнуром, материал которого выбирают в зависимости от проводимой в трубопроводе среды. Трубопроводы должны быть надёжно закреплены с набором корпуса или установлены на специальные опоры. На трубах, проходящих через водонепроницаемые перегородки и палубы, устанавливаются стаканы или приварыши, предотвращающие проникновение воды.

Прокладка трубопроводов воды через танки топлива и масла, а также топливных и масляных трубопроводов через водяные цистерны допускается только в нефтенепроницаемых туннелях. В самых низких местах водяных труб устанавливаются пробки для спуска воды. Паровые трубопроводы должны иметь спускные краны или конденсатоотводчики. Последним достижением в области уплотнительных материалов является ассортимент безасбестовых уплотнительных материалов:

- набивок сальниковых графитовых;

- углеродных;

- фторопластовых и комбинированных;

- а также уплотнительных лент из экспандированного PTFE (политетрафторэтилена).

Эти уплотнительные материалы обладают следующими неоспоримыми преимуществами по сравнению с другими материалами:

- выдерживают давление до 60 МПа;

- температуру до +600 °С в контакте с воздухом или паром в инертной атмосфере или вакууме;

- не стареют, не теряют упругих свойств и пластичности со временем;

- экологически чисты;

- имеют низкий коэффициент трения.

Терморасширенный графит очень эластичен, поэтому практически не оказывает воздействия на соприкасающиеся с ним поверхности (шток задвижек, клапанов, валы насосов). Уплотнения из ТРГ многофункциональны, работают в кислотах, щелочах и прочих агрессивных жидкостях и растворах, органических растворителях, нефти и питьевой воде.

В сальниковых устройствах арматуры применяются следующие материалы:

- ХБС (хлопчатобумажная набивка сухая) или ХБП (хлопчатобумажная набивка пропитанная), применяемая для воды, воздуха, нефтепродуктов до давления 20 МПа и температуры до 100 °С;

- набивка ПС (пеньковая сухая) или ПП (пеньковая пропитанная), используемая для воды, воздуха, нефтепродуктов при давлении до 16 МПа и температуре до 100 °С;

- графит для арматуры (вода, пар и другие среды при температуре более 550 °С);

- АС (асбестовая сухая набивка) и АП (асбестовая пропитанная) для воздуха с температурой до 300 °С и при давлении до 1,5 МПа и агрессивных газов и паров с температурой до 400 °С и давлением до 4,5 МПа;

- фторопласт Y-полимерный материал для уплотнения арматуры, коррозионно-активных сред с температурой до 200 °С и давлением до 10 МПа.

Покрытия, компенсаторы и вспомогательные устройства

Покрытия труб и устройств

Точечная коррозия грузовых танков появляется обычно после четырех лет эксплуатации. Причинами ускоренной коррозии внутренних поверхностей танков являются следующие:

- недостаточная коррозионная стойкость стали с высоким сопротивлением на разрыв, которая часто используется при строительстве танкеров с двойным корпусом;

- листы внутреннего дна и настила палубы двухкорпусных судов тоньше, чем на танкерах с одинарным корпусом;

- в балластном переходе грузовые танки остаются незаполненными, в результате в них создается агрессивная среда, ускоряющая коррозию;

- присутствие микроорганизмов, способствующих коррозии и образованию бактерий в оставшейся воде и отстое;

- повышенная температура, в связи с отсутствием в двойном корпусе эффективного охлаждения забортной водой.

Негативное воздействие коррозии может исключить все преимущества безопасности, создаваемые двойным корпусом. Это воздействие сопровождается высоким риском образования за 7 … 10 лет эксплуатации мелких отверстий на месте точечной коррозии и утечкой нефти в балластные танки, находящиеся между корпусами, а также риском снижения прочности конструкций.

Наиболее эффективным с точки зрения затрат и практики эксплуатации судна является нанесение высококачественного покрытия в грузовых танках при его постройке. Особое значение для сохранения покрытий является обеспечение доступа в танки и их вентиляция, а также предотвращение проникновения груза в незаполненные отсеки или балластные танки.

Существует такой вид разрушений покрытия грузовых танков, как небольшие вздутия или сколы покрытия (блистеры), возникающие вследствие нарушения технологии перевозки грузов или мойки танков.

Для защиты от коррозии рекомендуется применять современные надёжные покрытия ВМП (высокодисперсные металлические порошки), отвечающие мировым стандартам. Ассортимент защитных материалов ВМП включает:

- цинконаполненные композиции ЦИНОТАН, ЦИНОЛ, ЦВЭС, ЦИНЭП, ЦИНОТЕРМ, шпатлёвки ЦИНМАСТИК, которые отличаются содержанием порошка и типом связующего; они защищают сталь по катодному механизму, подобно цинковым металлическим покрытиям (как «холодное» оцинкование стали);

- эмали на полиуретановой основе АЛЮМОТАН, ФЕРРОТАН, ПОЛИТОН-УР. Полиуретановые материалы обладают уникальным комплексом свойств, сочетая механическую прочность, устойчивость к абразивному износу, эластичность и повышенную химическую прочность, в том числе к воздействию нефти, нефтепродуктов, растворов солей, кислот и щелочей. Срок межремонтной службы составляет более 10 … 15 лет. Наносятся обычными лакокрасочными средствами, допускается окраска при отрицательных температурах (до -150 °С) и повышенной влажности воздуха (до 98 %).

Долговременная защита обеспечивается при применении этих материалов в комплексных системах покрытий по схеме цинконаполненная композиция (грунт) и эмаль (покрывной слой).

На границе раздела металлической поверхности грузового танка с жидким грузом может произойти отрицательный физико-химический процесс – полимеризация, который сопровождается образованием густой каучукообразной массы. Её практически невозможно удалить ни химическим, ни механическим способом в условиях эксплуатации танкера, поэтому остаётся единственный вынужденный способ – вывод судна из эксплуатации с удалением (вырезом) всего повреждённого корпуса трюма. Причиной возникновения такого аварийного процесса является нарушение режима сохранения и перевозки жидкого груза, особенно в отношении поддержания постоянного рекомендованного температурного режима, а также влажности и внешних условий транспортировки.

Наиболее эффективным методом защиты балластных танков от коррозии является система электролитической очистки балластных танков морских судов, которая рекомендуется к применению в случаях, если другие методы очистки технически невозможны или экономически нецелесообразны. Магниевые ленты устанавливаются в балластных танках с помощью сварки или струбцин. На каждые 15 пог. м ленты необходим один электрический контакт. Расстояние между лентой и очищаемой поверхностью должно быть примерно 50 см. После проверки электрического контакта между лентой и корпусом балластные танки заполняются морской водой, в которой начинается электролитический процесс. Чем больше соленость морской воды и выше температура, тем активнее происходит реакция. Водород, выделяемый в процессе реакции, должен иметь возможность беспрепятственно покидать балластный танк. В радиусе 3 м от места выхода водорода должны быть запрещены курение и проведение огневых работ. Известковый слой, образующийся на поверхности в процессе реакции, способствует отслоению ржавчины, непрочно держащейся краски и других загрязнений. Известковый слой серого цвета, мягкий и легко удаляется во влажном состоянии водой под высоким давлением (примерно 600 бар).

После выборки продуктов очистки балластные танки необходимо высушить, используя специальное оборудование, после чего поверхность готова к установке жертвенных анодов и покраске.

Компенсаторы тепловых расширений

Для обеспечения надежной эксплуатации судовых систем, паропроводов, систем забортной воды, перекачки жидких и газовых нефтепродуктов широко применяются различные устройства, компенсирующие осевые, сдвиговые и угловые перемещения трубопроводов.

Современным способом продления срока эксплуатации трубопроводных систем является использование компенсаторов, так как они помогают предотвратить различные процессы, происходящие в трубах из-за периодических изменений температуры стенки труб, давления и разного рода вибраций. Отсутствие компенсаторов на трубах может привести к таким нежелательным последствиям, как изменение длины трубы, ее расширение либо сжатие и в дальнейшем – к разрыву трубопровода.

Существуют компенсаторы:

- трубные П-образной формы;

- сальниковые;

- линзовые;

- и сильфонные.

Наиболее простым способом является применение естественной компенсации за счет деформации самого трубопровода с использованием при этом колен П-образной формы.

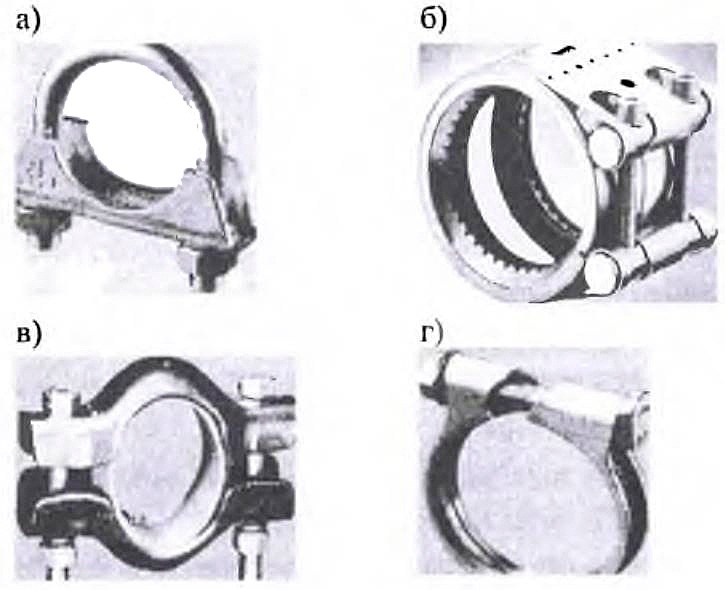

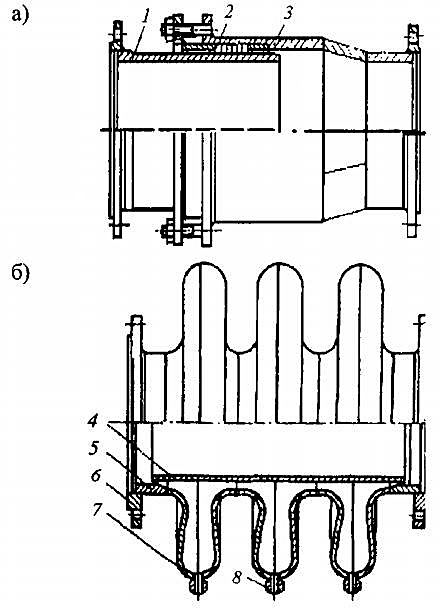

Сальниковые компенсаторы (рис. 7, а) характеризуются большой компенсирующей способностью, простотой конструкции и изготовления, применяются только для компенсации прямых участков трубопроводов пара и выпускных газов (при Pу до 1,6 МПа и t до 400 °С), в случае износа набивки не обеспечивая герметичности соединения.

1 , 3 – трубы; 2 – набивка; 4 – направляющий патрубок; 5 – вставка; 6 – фланец; 7 – полулинза; 8 – пробка

Имеют ряд серьезных недостатков. С одной стороны, сальниковый компенсатор может обеспечить компенсацию любых по величине осевых перемещений, с другой – сейчас не существует сальниковых уплотнений, способных обеспечивать герметичность трубопроводов с горячей водой и паром в течение длительного времени. В связи с этим требуется регулярное обслуживание этих компенсаторов, но даже это не спасает от протечек теплоносителя, а значительно усложняет их, делая более дорогими.

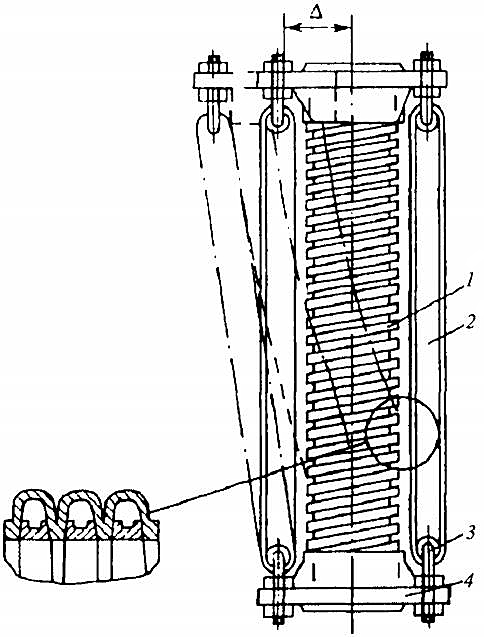

Линзовые компенсаторы применяются для трубопроводов отработавшего пара и газов (Pу ≤ 1,0 МПа и t ≤ 300 … 500 °С) в основном в тепловых системах, газовых магистралях, водо- и нефтетрубопроводах (рис. 7, б). Они способны воспринимать осевые и радиальные усилия, обладают компактностью и герметичностью, но сложны в изготовлении. Количество линз принимается в зависимости от необходимой компенсирующей способности, на которую влияют диаметр и толщина стенки линз. Жесткость этих компенсаторов такова, что для их деформации требуются значительные усилия. При этом линзовые компенсаторы обладают весьма низкой компенсирующей способностью по сравнению с другими типами компенсаторов, к тому же их изготовление является достаточно трудоемким, а большое количество сварных швов (что вызвано технологией изготовления) снижает надежность этих устройств.

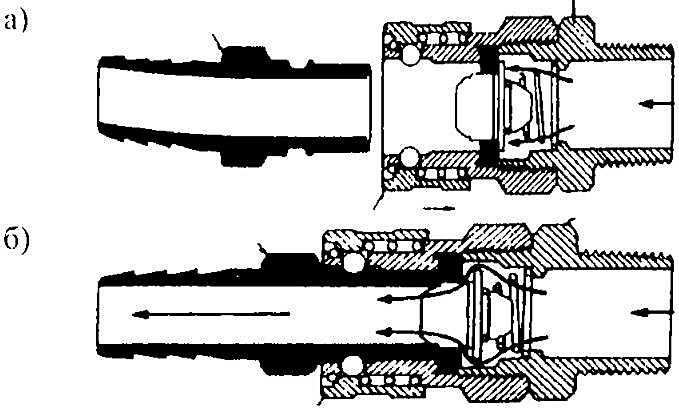

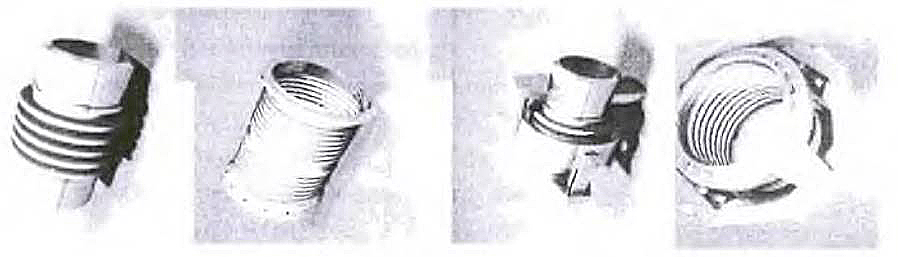

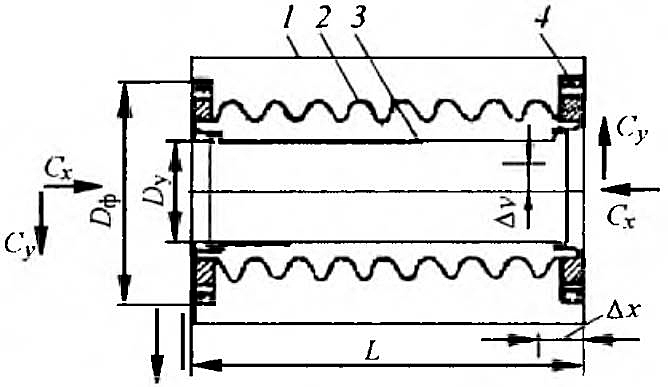

Компенсаторы сильфонного типа (рис. 8). Наиболее предпочтительным в настоящее время является применение данных компенсаторов, которые не дают утечек и не требуют обслуживания.

Основной частью сильфонного компенсатора является сильфон – упругая гофрированная металлическая оболочка, обладающая способностью растягиваться, изгибаться или сдвигаться при изменении температур или давления и при вибрации. Сильфонные компенсаторы имеют малые габариты и могут устанавливаться в любом месте трубопровода при любом способе его прокладки. Срок их службы, как правило, соответствует сроку службы трубопроводов.

Сильфонные компенсаторы применяются при давлениях среды до 6,4 МПа и представлены в различном конструкционном исполнении (Dу = 5 … 1 800 мм, температура проводимых сред от -250 °С до +1 000 °С, Pу до 100 бар).

Схема сильфонного компенсатора с основными его геометрическими, прочностными и жесткостными характеристиками показана на рис. 19.

сx, Δx, cу, Δу – направление и величина перемещений трубы в осевом и радиальном направлении;

1 – кожух; 2 – сильфон; 3 – направляющий патрубок; 4 – фланец

Несмотря на сложность изготовления, сильфонные компенсаторы находят более широкое применение, так как отличаются вибростойкостью и надежностью в работе. Так, эти компенсаторы, имеющие срок службы 25 000 ч, в течение 2 000 ч работают без осмотров. Для надежной работы необходимо, чтобы они были разгружены от массы трубопровода и его арматуры и удалены на расстояние не менее 25 мм от соседних трубопроводов и оборудования.

Применяются на газопроводах природного газа для компенсации деформаций газопроводов, возникающих при монтаже и в процессе эксплуатации. Данный тип компенсаторов обеспечивает надежную и эффективную защиту трубопроводов от статических и динамических нагрузок, возникающих при деформациях, вибрации и гидроударах. При изготовлении сильфонов из высококачественных нержавеющих сталей сильфонные компенсаторы способны работать в самых жестких условиях с температурами рабочих сред от «абсолютного нуля» до 1 000 °С и воспринимать рабочие давления от вакуума до 10 МПа в зависимости от конструкции и условий работы.

Под воздействием температуры рабочей или внешней среды трубопровод удлиняется или укорачивается на величину Δl пропорционально следующим параметрам:

- первоначальной длине l;

- коэффициенту температурного расширения материала трубопровода α например:

- для стали α = 12,7·10-6 1/град;

- для алюминия α = 25,3·10-6 1/град;

- изменению температуры Δt.

Температурное удлинение трубопровода определяется по формуле:

При тепловом расширении трубопровода возникает усилие, действующее на точки его закрепления и определяемое по формуле:

где:

- σ – напряжение сжатия, кПа;

- E – модуль упругости материала трубопровода, равный для стали 216 кПа;

- dн – наружный диаметр трубы, м;

- d2 – внутренний диаметр трубы, м;

- ƭ – площадь поперечного сечения трубопровода, м2.

При разности температур не более 30 °С самокомпенсация тепловых удлинений трубопровода обеспечивается упругим сжатием трубы и рациональной трассой трубопровода, при которой тепловые удлинения его отдельных участков воспринимаются деформациями изгиба и кручения смежных участков.

Если естественная конфигурация не обеспечивает компенсацию его тепловых удлинений, то устанавливают специальные компенсаторы. Как правило, в судовых трубопроводах на прямых участках паровых труб и газопроводов длиной более 10 м роль компенсаторов выполняют гнутые участки труб (конструктивные изгибы, повороты, отводы), а в трубопроводах пара -II-, U-, S-образные участки труб, которые применяются при любых параметрах пара.

Трубопровод требует обязательной установки компенсаторов, что вызывает значительное дополнительное его гидравлическое сопротивление, увеличивает массу и стоимость, усложняет эксплуатацию.

Диаметр линз, определяемый наружным диаметром трубопровода, обычно принимается равным 2,5 … 3,5 dн. Толщина стенки линз составляет 2,5 … 5 мм, а их толщина – 25 … 50 мм. В зависимости от соотношения диаметра, толщины линз и их стенки компенсирующая способность одной линзы находится в пределах от 7 до 15 мм. Направляющий патрубок внутри установлен для снижения гидравлического сопротивления.

Резинометаллические компенсаторы, устанавливаемые на трубопроводах системы газовыпуска ДВС и ГТД (рис. 10), обладают хорошими шумозащитными свойствами.

1, 6- трубы; 2 – охлаждаемая полость; 3 – полулинза; 4 – обечайка; 5 – направляющий патрубок

Возрастающая энергонапряженность систем в связи с увеличением расходов, температур, давлений и скоростей перемещаемых сред приводит к необходимости совершенствования конструкций компенсирующих устройств, особенно сдвиговоповоротных типов. Существующие конструкции сильфонных компенсаторов (СК) не отвечают в полной мере современным требованиям ни по компенсирующим характеристикам, ни по ресурсу надежной эксплуатации. Так, компенсаторы сдвиговоповоротного типа с условным проходом от 65 до 400 мм для условных давлений от 0,63 до 1,6 МПа содержат гибкую оболочку – сильфон, на концах которого установлены фланцы или патрубки.

Элементами, задающими сдвиговые и поворотные перемещения, а также воспринимающими осевую нагрузку, являются тросовые тяги, закрепленные на фланцах и охватывающие сильфон снаружи. Количество тросовых тяг равно двум или четырем, в зависимости от нагрузки, определяемой распорным усилием в трубопроводе. Такие компенсаторы обеспечивают при наличии двух тросовых тяг сдвиг и поворот строго в одном направлении, при наличии четырех тросовых тяг – только сдвиг, но в любом направлении.

С целью расширения технических возможностей компенсаторов этого типа создана новая конструкция компенсатора, в которой силовое замыкание обеспечивает однозвенный тонкий упругий стержень, расположенный вдоль продольной оси компенсатора, который воспринимает распорные усилия, позволяя за счет его упругой деформации компенсировать как угловые, так и сдвиговые взаимные перемещения фланцев (патрубков) компенсатора. Такие компенсаторы наиболее полно обеспечат потребности судостроения в компенсаторах сдвиговоповоротного типа в диапазоне давлений 0,6 … 1,6 МПа с условным проходом до 500 мм.

Рост объемов морских перевозок нефтегазовых продуктов обусловливает увеличение потребности в СК сдвиговоповоротного типа с более высокими параметрами (давлением 6,3 МПа и выше) для терминальных и приемных устройств заполнения танков. В области средних и высоких давлений рабочих сред в мировой практике широко применяют компенсаторы сдвиговоповоротных перемещений, силовое «замыкание» которых выполнено с помощью жестких тяг на карданных крестовинах, представляющих собой шарнирные пары трения, которые охватывают конструкцию сильфонных компенсаторов (СК) снаружи. Например, испытания поворотных СК с параметрами Dу = 500 мм, Pу = 1 МПа с углом поворота 5° показали увеличение перестановочного момента в 2 раза (с 4,4 кН·м до 8,8 кН·м) после наработки N = 10 000 циклов. Недостатками такой конструкции СК на карданных крестовинах, закрепленных снаружи, являются:

- возникновение дополнительных изгибающих моментов ввиду разнесения шарнирных узлов относительно центра приложения распорного усилия, приводящее к увеличению жесткости, а, следовательно, Принципы проектирования конструкций корпуса суднаметаллоемкости конструкции изделия и дополнительной трудоемкости ее изготовления;

- появление деформаций в элементах крепления шарнирных узлов от значительных изгибающих моментов, которые приводят к возникновению кромочных эффектов непосредственно в шарнирных парах, что способствует ускоренному износу пар трения и повышению составляющей сопротивления перемещению в процессе эксплуатации;

- конструктивное исполнение устройства шарнирных звеньев в виде нескольких пар, которое приводит к сосредоточению нагрузки в локальных областях, и, следовательно, к значительным деформациям элементов крепления тяг и патрубков компенсатора, что способствует появлению кромочных эффектов в шарнирах, повышая тем самым составляющую сопротивления перемещению в процессе эксплуатации.

Конструкция компенсатора позволяет снизить силы трения в шарнирных парах. Это достигается за счет подачи под давлением смазочной жидкости на контактирующие поверхности сферической пары и получения тонкого жидкостного слоя с малым коэффициентом трения. Необходимые расход и давление смазочной жидкости, обеспечивающие требуемую величину зазора, достигаются регулировкой дросселя и напорного золотника.

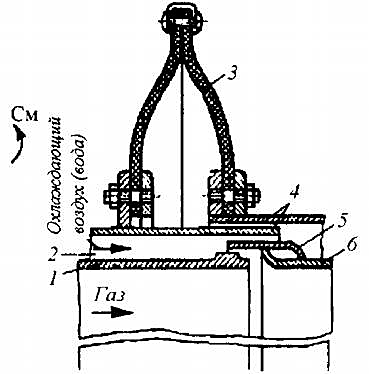

Вспомогательные элементы трубопровода

Гибкие шланги изготавливаются Dу от 6 до 600 мм в оплетке и без, рассчитаны на давление до 25 бар и температуру от -270 °С до + 1 000 °С. Штуцерное соединение и маркировка шлангов показаны на рис. 11.

В паропроводах применяют:

- трубчатые,

- сальниковые,

- линзовые,

- сильфонные,

- шланговые компенсаторы.

Выбор типа компенсатора определяется родом рабочей среды и ее параметрами. Компенсатор типа КСРП (компенсатор сильфонный разгруженный паровой) обладает хорошей вибростойкостью и надежностью в работе и применяется в условиях ограниченного давления до 3,6 МПа при температуре до 350 °С. Сложность изготовления и охват малых условных диаметров труб ограничивают применение таких компенсаторов при подсоединении к сильно вибрирующим механизмам.

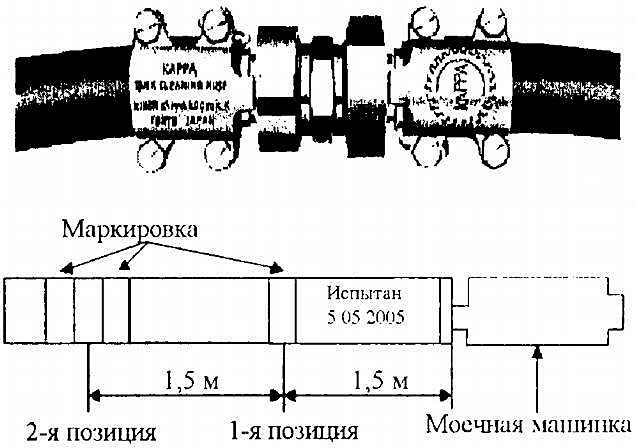

Схема шлангового компенсатора из профилированной ленты, навитой по спирали и спаренной по кромке, для паропроводов среднего и высокого давления показана на рис. 12.

1 – профилированная лента; 2 – натяжное устройство; 3 – блок; 4 – соединительный фланец; Δ – величина возможной деформации

Приемные сетки предназначены для защиты трубопроводов и оборудования систем от попадания посторонних предметов. В системах СЭУ применяются приемные сетки различных конструкций, позволяющие легко разбирать и производить их очистку. Диаметр отверстий сеток принимается равным 8 … 10 мм, суммарная площадь отверстий составляет 2 … 3 площади проходного сечения приемных труб.

Воздушными трубами оборудуют все цистерны, предназначенные для хранения жидкостей, заполняемые коффердамы, кингстонные и ледовые ящики. Трубы выводятся из самой высокой части цистерн в местах, наиболее удаленных от наполнительного трубопровода. Количество и расположение труб устанавливается в зависимости от формы и размеров цистерны для полного исключения образования воздушных мешков. Суммарная площадь сечения воздушных труб цистерн, заполняемых насосами, должна составлять не менее 1,25 площади сечения наполнительного трубопровода цистерны.

Открытые концы воздушных труб топливных и масляных цистерн выводятся на открытую палубу в местах, где выходящие из цистерны пары не создают пожарной опасности. Концы труб масляных цистерн, в которых не предусмотрен подогрев, выводятся в те помещения, где расположены эти цистерны. Выходные концы труб могут быть выполнены в виде колена, загнутого вниз, или головки. В зависимости от назначения цистерны и места, куда выводится воздушная труба, головки оборудуют огнегасительными сетками и поплавковыми клапанами.

Головки предназначены для установки на воздушных трубах топливных (температура вспышки паров более 28 °С), масляных и водяных цистерн, расположенных на открытых палубах в заливаемых и незаливаемых местах. Материалом для изготовления корпуса головки служат сталь Ст.З или сплав АМГ-5, материалом для сетки служит «полутомпак», а для поплавка и уплотнения используется маслобензиностойкая резина. Площадь сетки превышает площадь сечения трубы в 2,5 раза для Dу = 25 мм и в 1,6 раза для Dу = 200 мм.

Путевые протекторы используют для защиты трубопроводов СЭУ от коррозии. По конструктивному исполнению они делятся на пальчиковые и межфланцевые протекторы. Протекторы изготавливают из цинкоалюминиевых сплавов, стали Ст.З и сплава Ю3.

Места установки протекторов в трубопроводах судовых систем и устройств:

- кольцевые протекторы – во фланцевых соединениях арматуры с трубами за арматурой по ходу забортной воды;

- пальчиковые, кольцевые, межфланцевые протекторы – в напорном и приёмном патрубках насосов;

- пластинчатые, пальчиковые – на крышках и лючках теплообменных аппаратов;

- кольцевые, пластинчатые – в кингстонных ящиках с донной и забортной бронзовой и латунной арматурой.

При защите блоков цилиндров ДВС, глушителей, газовыпускных коллекторов и клапанов при охлаждении забортной водой тип протектора определяется возможностью размещения. При трассировке трубопроводов через водонепроницаемые переборки и палубы применяют переборочные стаканы, которые относятся к фасонным частям.

Приварные переборочные стаканы классифицируют в зависимости от рабочей среды, ее параметров и типа соединения. Они имеют меньшую массу, чем литые, и более технологичны при изготовлении и монтаже. Если через переборки и палубы осуществляется проводка трубопроводов, имеющих значительные температурные деформации или воспринимающих вибрационные и ударные нагрузки, используют эластичные и сальниковые переборочные уплотнения. Эластичное переборочное уплотнение обеспечивает смещение трубопровода относительно поперечной водонепроницаемой переборки. Крепление стаканов к палубам и переборкам осуществляется сваркой или шпильками к приварышу.

Приварыши и вварыши применяются для:

- подсоединения труб;

- установки арматуры;

- протекторов и датчиков систем теплоконтроля на теплообменных аппаратах, цистернах, фильтрах и трубах.

Различают приварыши путевые, концевые, под арматуру и протекторы.

Трубопроводы систем СЭУ, как правило, отличаются значительной протяженностью и поэтому нуждаются в дополнительных опорах, в качестве которых применяются подвески, кронштейны и хомуты. Обычно подвеска состоит из хомута, с помощью которого производится соединение трубопровода с тягами (гибкие подвески) или кронштейнами (жёсткая подвеска), самих тяг и болтов для крепления к деталям судового набора или фундаментам. Крепление труб и арматуры от вибрации и провисания обеспечивается хомутами, специальными приспособлениями, подвесками.

Тепловая изоляция судовых трубопроводов

Тепловая изоляция судовых трубопроводов выполняет следующие функции:

- снижение потерь тепла и холода в окружающее пространство;

- уменьшение тепловыделений в помещениях, где проходят трубопроводы;

- предотвращение отпотеваний холодных трубопроводов (исключение конденсации на поверхности является минимальным требованием, которому должна соответствовать любая низкотемпературная изоляции);

- предупреждение замерзания и поддержание требуемых технологических температур;

- обеспечение охраны труда обслуживающего персонала.

Тепловая изоляция позволяет создать безопасные и комфортные условия работы обслуживающего персонала. Она обязательна, если температура поверхности трубопровода превышает 60 °С. В интервале температур 55 … 60 °С применяется изоляция по усмотрению строителей судовых систем.

Расчет тепловой изоляции

Металлические трубы чаще всего подвержены повышенной коррозии в связи с неправильным подбором теплоизоляции и нарушением технологии монтажа. Минеральная вата и стекловата – прекрасная изоляция, но, к сожалению, её технические характеристики:

- игольчатая структура;

- кислая среда (водородный показатель Ph выше 6,5) и гигроскопичность вызывают активную электрохимическую коррозию наружной поверхности металлических труб, особенно в местах сварных швов и прорыва трубопровода.

Поэтому на смену этой изоляции пришёл теплоизоляционный материал на основе вспененного каучука. Он негигроскопичен, обладает электроизоляционными свойствами, предохраняет металлические трубы от воздействия наведённых и блуждающих токов, что увеличивает срок службы вследствие полного устранения электрохимической коррозии на наружной поверхности труб.

Например, фирма «Lisolante К -Flex» (Милан, Италия) – один из ведущих производителей теплоизоляционных материалов из вспененного каучука – изготавливает теплоизоляционные материалы, соответствующие Международному сертификату качества ISO-9002, сертифицированные в России. Срок службы этих материалов свыше 50 лет со стабильным сохранением их теплоизоляционных свойств (коэффициент теплопроводности 0,036 … 0,04 Вт/(м·К)).

Обычно для расчета тепловой изоляции задаются следующими среднестатистическими значениями температур теплообменных сред:

- температура наружной поверхности труб принимается равной температуре теплоносителя внутри труб;

- предельная температура наружной поверхности изоляции принимается на 20 °С выше температуры окружающего воздуха;

- в местах, не связанных с постоянным пребыванием обслуживающего персонала, разность температур наружного слоя изоляции и окружающего воздуха допускается до 35 °С, а в отдельных случаях и до 45 °С;

- при окраске наружной поверхности изоляции в белый цвет удельный лучистый тепловой поток не превышает 120 Вт/м2, при допустимой разности температур между поверхностью изоляции и окружающим воздухом, равной 20 °С.

Количество теплоты, отдаваемое трубой в окружающее пространство конвекцией, определяется по закону Ньютона – Рихмана:

где:

- F – внешняя поверхность трубы;

- Δt – разность температур между поверхностью трубы и окружающей средой;

- αk – коэффициент теплоотдачи от поверхности трубы (в среднем коэффициент теплоотдачи к воздуху αk = 11,6 Вт/(м2·К), если температура теплоносителя ниже 10 °С).

Коэффициент теплоотдачи от наружной поверхности изоляции к окружающему воздуху в среднем равен αk = 10 Вт/(м2·К). Толщину изоляции арматуры и фланцев принимают равной толщине изоляции трубопроводов.

При расчете трубопроводов, температура в которых ниже 10 °С, расчетная температура наружного слоя изоляции должна быть на 1,5 °С выше температуры точки росы (обычно эта температура на 3 … 5 °С ниже температуры воздуха вне машинного отделения).

Слой изоляции необходимо определять по формуле:

откуда определяем значение диаметра изоляции dиз.

При известных значениях следующих параметров:

- dн – наружный диаметр трубы;

- t1 – температура теплоносителя;

- tн – наружной поверхности изоляции;

- t2 – окружающей среды;

- λиз – коэффициент теплопроводности изоляционного материала;

- α2 – коэффициент теплоотдачи от изоляции к окружающей среде.

Толщина изоляции определяется по формуле:

Толщина изоляции трубопроводов не должна превышать предельных δmax значений, зависящих от условного прохода трубы Dу, приведенных далее:

- Dу, мм, 50, 100, 150, 200, 250, 300, 400, 500;

- δmax, мм, 65, 100, 120, 125, 130, 135, 145, 150.

Если трубопровод имеет многослойную изоляцию, то определяется эквивалентный коэффициент теплопроводности:

где:

- d1, d2, …dn-1 – диаметры отдельных слоев изоляции, м;

- dиз – диаметр изоляции, м;

- λ1, λ2… λn – коэффициент теплопроводности отдельных слоев изоляции, Вт/(м·К).

Необходимо учитывать, что коэффициент теплопроводности зависит от температуры:

где:

- tср – среднее значение температуры изоляции;

- c – постоянный коэффициент, зависящий от материала изоляции.

Коэффициент теплоотдачи α2 определяется конвективным теплообменом и излучением, и, соответственно, определяется по данным справочной и специальной литературы.

Наружная поверхность изоляции должна быть отштукатурена с помощью тех же материалов, из которых выполнен основной слой изоляции, и оклеена хлопчатобумажной тканью, окрашенной масляной краской, или покрыта металлическим кожухом, что увеличивает термическое сопротивление изоляции. Это увеличение термического сопротивления эквивалентно коэффициенту запаса для толщины изоляции. Например, российская промышленность производит высококачественные теплоизоляционные материалы «Thermoflex» и «Armaflex» (трубный и листовой материал из вспененного полиэтилена). Последний обладает высокой гибкостью материала, т. е. упруго сопротивляется температурным деформациям, что позволяет экономить трудозатраты и время на изоляцию трубопроводов, а также дает возможность изолировать любые самые сложные фасонные детали. Закрытая пористая структура «Armaflex» в сочетании со специальным покрытием «Arma-Chek» и дополнительным армированием стекловолокнистым полотном имеет следующие положительные свойства:

- практически исключает образование коррозии под изоляцией;

- обладает низким значением коэффициента теплопроводности (при 400 °С λ = 0,045 Вт/(м·К), при 0 °С значение λ = 0,036 … 0,040 Вт/(м·К));

- диапазон рабочих температур от -40 °С до +105 °С, а для материалов холодного применения «AF/Armaflex» и «NH/Armaflex» от -196 °С до +105 °С, горячего применения «НТ/Armaflex» от -40 °С до +175 °С;

- хорошие акустические свойства;

- высокий фактор сопротивления проникновению влажности и водяного пара («мю-фактор»): μ = δвозд/δматер ≥ 7 000 для большинства материалов «AF/Armaflex» (под этим фактором понимается диффузионный барьер: отношение влагопроводимости воздуха к влагопроводимости материала);

- высокое сопротивление трещинообразованию, вспучиванию и шелушению;

- низкий индекс токсичности при пожаре (обладает способностью сопротивления распространению пламени и полностью отвечает всем требованиям пожарной безопасности);

- отсутствие пыли, волокон и газов, разрушающих озоновый слой (определяет высокую экологическую эффективность материала);

- покрытия с высокой степенью отражения ультрафиолета, имеющие стойкость к воздействию нефтепродуктов, химикатов, экстремальных погодных условий.

Для расчёта систем СЭУ, в частности, толщины слоя изоляции судовых трубопроводов, принимают среднее значение температуры забортной воды, равное 25 °С, среднее значение температуры окружающего воздуха в машинном отделении, равное 35 °С, в других помещениях – в пределах 20 °С. При этом температура наружной поверхности изоляции не должна превышать температуру в МО, равную 55 °С, в других помещениях – равную 40 °С.

При выборе материала для изоляции трубопровода необходимо помнить, чтобы критический диаметр изоляции (2λ/αk) был меньше наружного диаметра трубопровода без изоляции, где:

- αk – коэффициент теплоотдачи к окружающему воздуху;

- λ – коэффициент теплопроводности изоляции.

Для предотвращения образования конденсата в системах кондиционирования и холодильной техники толщина изоляции должна быть такой, чтобы температура на поверхности изоляции была не ниже температуры точки росы окружающего воздуха (при нормальных условиях окружающей среды толщина изоляции выбирается на размер больше, что предотвращает проникновение влажности после нескольких лет применения).

Комбинированные высокотемпературные материалы

Высокоэффективные материалы «Avantex» относятся к высокотемпературной теплоизоляции. Изготовленные из огнеупорного волокна, они обеспечивают ресурсосбережение в тепловых агрегатах при температуре изолируемой поверхности до 1 150 °С. Изоляция из этих материалов уменьшает тепловые потери на 10 … 15 %, снижает температуру наружной поверхности оборудования и улучшает санитарные нормы работы обслуживающего персонала.

«Avantex» – комбинированный материал, состоящий из гибкой каучуковой теплоизоляции с закрытыми порами и наружного полимерного покрытия, имеющего высокую сопротивляемость к соли, стойкого к ультрафиолету и механическим повреждениям, что оптимально подходит для условий эксплуатации в агрессивной окружающей среде. Этот двухкомпонентный материал имеет низкую теплопроводность и высокий фактор сопротивления диффузии водяного пара. Он исключает риск возникновения коррозии оборудования под изоляцией, удобен при монтаже, сохраняет свои технические характеристики и не требует особого технического обслуживания. Это идеальный продукт для:

- промышленных предприятий;

- морских нефтяных платформ;

- плавучих нефтеперерабатывающих заводов;

- терминалов для хранения сжиженного природного газа.

Теплоизоляцию типа «К-Flex in Clad» на основе «К-Flex St» можно применять в широком диапазоне температур: от -200 °С до +105 °С.

Изоляцию типа «К-Flex Есо» следует применять при повышенных требованиях к уровню токсичности. Диапазон температур при этом составляет от – 70 °С до +150 °С.

Изоляция типа «К-Flex in Clad» не выделяет пыли и волокон, обладает высокой огнестойкостью и низким показателем токсичности, не содержит галогенизированных и фторированных углеводородов CFC и HCFC, тем самым сводя к нулю вероятность вредного воздействия на озоновый слой. Благодаря этим характеристикам материал соответствует всем требованиям по здоровью, безопасности и охране окружающей среды. Выпускается в виде трубок и листов. Такая компоновка изоляции на трубах обеспечивает защиту от коррозии под изоляционным слоем.