Поскольку в программу подготовки судового персонала по использованию системы регулируемого выпуска паров должны быть включены вопросы устройства и принципов действия берегового оборудования, уместно рассмотреть основные способы утилизации терминалом газовых смесей, получаемых с танкера, и требования к газоотводным системам терминала.

Загрязнение воздуха с судов и терминаловБереговые системы контролируемого газоотвода предназначены не только для предотвращения загрязнения атмосферы воздуха от выбросов различных вредных веществ, но, в первую очередь, для уменьшения потерь груза в процессе его хранения и перевалки.

Основные способы утилизации газовых смесей

На сегодняшний день используются несколько типов систем для утилизации паро-воздушных смесей, образующихся в процессе перевалки легкоиспаряющихся грузов:

- Улавливающие системы перерабатывают паро-воздушные смеси без их разрушения, например, путем абсорбции или адсорбции паров различными способами, или их реконденсацией;

- Разрушающие системы производят переработку паро-воздушных смесей нейтрализацией или разрушением молекулярной структуры газов, например, сжиганием;

- Системы рассеивания паро-воздушных смесей обеспечивают снижение концентрации паров легкоиспаряющегося груза за счет использования специальных систем вентиляции и фильтров;

- Системы выравнивания давления, когда пары груза с танкера поступают обратно в береговые емкости, из которых осуществляется погрузка.

Выбор способа утилизации газовых смесей в основном зависит от физико-химических свойств груза.

Системы улавливания газов

Наиболее широко распространен способ улавливания паров груза комбинацией адсорбции с помощью активированного угля и абсорбции охлажденным грузом.

Адсорбция (от латинского ad – на, при и sorbeo – поглощаю) – поглощение газов, паров или жидкостей поверхностным слоем твердого тела (адсорбента) или жидкости. Адсорбенты обычно имеют большую удельную поверхность (до нескольких сотен м2/г). Физическая адсорбция – результат действия дисперсионных или электростатических сил. Если адсорбция сопровождается химической реакцией поглощаемого вещества с адсорбентом, то такой процесс называется хемосорбцией. В промышленных условиях адсорбцию осуществляют в специальных устройствах, называемых АДСОРБЕРАМИ.

Абсорбция (от латинского absorbeo – поглощаю) объемное поглощение газов или паров жидкостью (абсорбентом) с образованием раствора. В промышленных условиях такой процесс осуществляют в специальных устройствах, называемых АБСОРБЕРАМИ (устаревшее название – скруббер), имеющих развитую поверхность соприкосновения абсорбента с поглощаемым веществом.

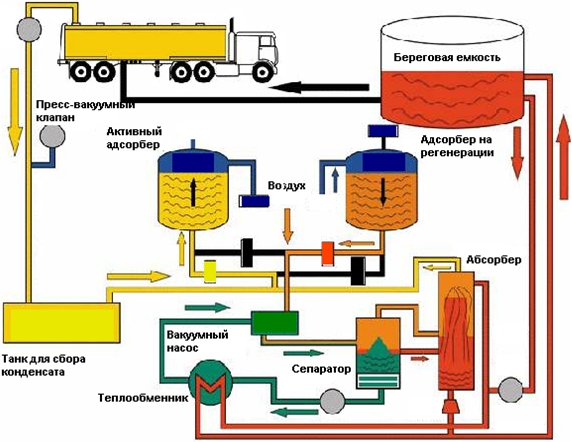

Адсорбция паров с помощью активированного угля – наиболее распространенный способ утилизации выпара, образующегося при перевалке легкоиспаряющихся нефтепродуктов и целого ряда химических грузов. Впервые установки такого типа начали использовать для сбора и реконденсации паров бензина, однако позже, перечень грузов, значительно расширился и сегодня, установки вакуумной адсорбции (Carbon Vacuum Adsorption – CVA) используются на многих химических терминалах для улавливания паров самых разнообразных грузов.

Рассмотрим несколько подробнее принцип работы установки вакуумной адсорбции.

Паро-воздушная смесь из грузового танка, в который осуществляется погрузка, через отделитель жидкости, где происходит частичная конденсация паров груза, поступает на одну из адсорбирующих колонн, заполненных активированным углем. Адсорбирующие колонны работают попеременно, пока одна колонна работает, другая находится на регенерации. Переключение колонн осуществляется автоматически. Проходя через колонну с адсорбером, пары груза связываются активированным углем, а очищенный воздух сбрасывается в атмосферу. Одновременно происходит продувка второй колонны в обратном направлении, за счет чего из нее удаляются остатки углеводородов. Вакуумный насос откачивает из адсорбера концентрированные пары углеводородов и подает их на 3-х ступенчатый сепаратор. Далее из сепаратора, пары поступают на абсорбер, где происходит их растворение в абсорбенте, который подается в верхнюю часть абсорбера. В качестве абсорбента, в большинстве случаев, используется тот же самый груз, пары которого улавливаются в газоперерабатывающем устройстве. Сконденсировавшиеся и охлажденные пары поступают в сборный танк теплообменника, в котором они смешиваются с грузом и сбрасываются обратно в Контролируемый газоотвод на морских танкерахбереговой танк. Такие установки довольно компактны, безопасны и экономичны.

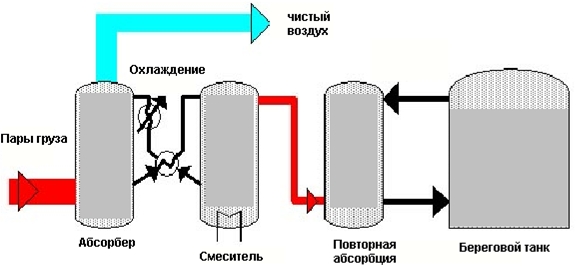

Грузовые операции на СПГ газовозахРеконденсация паров груза может осуществляться и за счет их охлаждения. Установки такого типа называются установками холодной абсорбции (Cold Liquid Absorption – CLA). На сегодняшний день установки такого типа наиболее широко используются для реконденсации паров некоторых химических грузов, имеющих температуру кипения ниже температуры окружающей среды (рис. 3). Реконденсация паров на CLA осуществляется в 2 этапа. На первом этапе происходит частичная конденсация и насыщение паров за счет промывки скруббера охлажденным грузом. Отделившийся воздух, содержащий лишь незначительное количество паров углеводородов, через систему фильтров сбрасывается в атмосферу.

Абсорбирующая жидкость охлаждается в смесителе, вместе с ней конденсируется часть паров груза. На следующем этапе насыщенные пары груза из смесителя поступают на вторую ступень абсорбции, где происходит их окончательное поглощение грузом. После повторной абсорбции, полностью сконденсировавшиеся пары груза поступают в береговую емкость, откуда производится погрузка. Одна такая установка способна осуществлять переработку паровоздушной смеси с интенсивностью не менее 1 000 м3/час. Охлаждение абсорбента до температуры конденсации паров может осуществляться самыми разнообразными методами, начиная с использования установок кондиционирования воздуха, заканчивая установками, в которых охлаждение осуществляется сжиженным азотом.

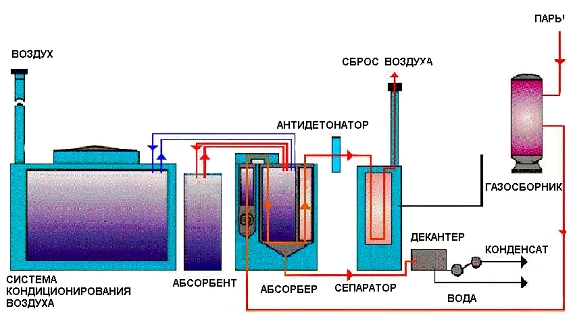

Для уменьшения потерь груза, и для поддержания баланса давления при перевалке грузов с отводом паров в береговые емкости (способ выравнивания давления) используются устройства прямой конденсации (рис. 4).

Такая система обеспечивает конденсацию свыше 95 % общего выпара груза при температуре охлаждающего агента не ниже -30 °С. Соприкасаясь в конденсаторе с холодной поверхностью при небольшом избыточном давлении (5-10 миллибар), пары груза конденсируются, и конденсат самотеком возвращается обратно в танк. В стационарных установках прямой конденсации в качестве хладагента чаще всего используется гликоль или Кондиционирование воздуха и холодильные системы на буксирных судахсистемы кондиционирования воздуха (см. рис. 5, 6).

В мобильных установках прямой конденсации в качестве хладагента используется сжиженный азот.

Системы разрушения газов

Наиболее широкое распространение среди систем, разрушающих молекулярную структуру углеводородов, получили устройства для сжигания газовых смесей. Различают 3 основных типа таких устройств: факел (Flare), сжигатель (Burner, Combustor) и инсинератор (Incinerator).

Наиболее простым устройством является факел, предназначенный для открытого сжигания насыщенных газовых смесей, в которых присутствует недостаточное количество кислорода (или же он отсутствует вообще). Сжигатель, наоборот, обеспечивает безопасное сжигание обедненных газовых смесей или же находящихся в диапазоне воспламенения. И факел и сжигатель осуществляют разрушение углеводородов с образованием видимого пламени, а инсинератор обеспечивает сжигание паро-воздушных смесей в самом широком диапазоне без выброса пламени.

Читайте также: Покрытия для внутренних помещений судов

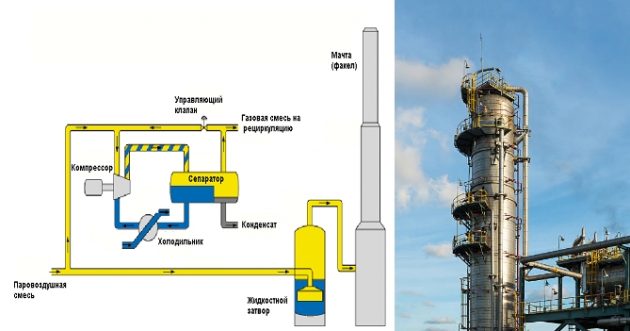

Система открытого сжигания (факел) состоит из трубопровода для отвода газовых смесей с терминала, сепаратора, жидкостного затвора и собственно факела (рис. 7). Как правило, сам факел располагается между сепаратором и жидкостным затвором. Как только давление в системе отвода паров достигнет необходимого значения, запускается специальный компрессор, подающий паро-воздушную смесь на 3-х ступенчатый сепаратор. В сепараторе происходит обогащение газовой смеси парами груза, её охлаждение и конденсация. Не сконденсировавшиеся пары груза поступают на перерабатывающие устройства, где используются в качестве топлива или вторично конденсируются. Сепаратор также предотвращает попадание конденсата груза или воды в систему сжигания. В том случае, когда интенсивность поступления паров с судна превысит максимальную производительность компрессора, часть газовой смеси, через жидкостной затвор, начинает поступать на факел, где производится её сжигание.

В принципе, основное назначение факела – обеспечивать сжигание газовых смесей, которые не подвержены дальнейшей переработке. Более того, при сжигании газовых смесей открытым способом возникает опасность выброса в атмосферу сажи, окислов азота и окислов серы.

Более безопасным и экологически чистым является способ закрытого сжигания газовых смесей в специальных инсинераторах. (см. рис. 8).

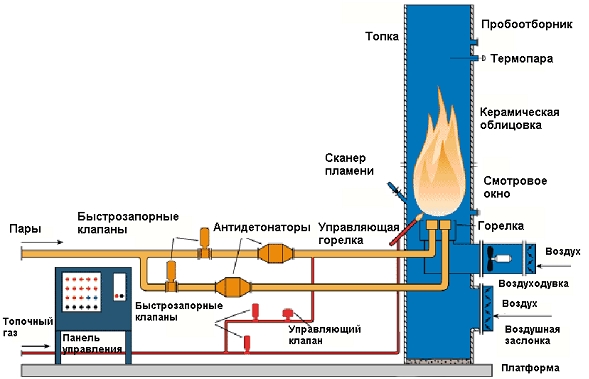

Прежде чем паро-воздушная смесь поступит на горелки, осуществляется принудительная продувка колонны инсинератора, с тем, чтобы удалить из нее воспламеняющиеся смеси, оставшиеся после предыдущего использования. Колонна инсинератора облицована термостойкой керамикой, что обеспечивает её долговечность и уменьшает тепловое излучение.

После продувки колонны, производится розжиг управляющей горелки, которая обеспечивает воспламенение паро-воздушных смесей, подаваемых на инсинератор. Паро-воздушная смесь, через антидетонационное устройство (или жидкостной затвор), подается по основному трубопроводу на специальные горелки, снабженные невозвратными клапанами. Такое устройство горелок позволяет избежать обратного хода пламени при сжигании смесей, находящихся во взрывоопасных пределах. В процессе сжигания необходимый приток воздуха в колонну осуществляется естественным путем через воздухозаборник, снабженный автоматическими заслонками. В случае необходимости (для уменьшения дымности), дополнительная подача воздуха осуществляется с помощью воздуходувки. Устройство инсинератора позволяет осуществлять сжигание газовых смесей в оптимальном режиме с минимальным выбросом вредных веществ и тепла.

Требования к газоотводным системам терминалов

Согласно требованиям Протокола ЛОС 1992 года к Международной конвенции о трансграничном загрязнении воздуха на большие расстояния, терминалы, занимающиеся перевалкой легкоиспаряющихся органических грузов (имеющих давление насыщенных паров свыше 26,7 кПа) должны обеспечить выполнение следующих требований:

- Внешние стенки и крышки береговых емкостей должны быть покрашены краской, которая бы обеспечивала отражение не менее 70 % тепловой радиации, причем это требование не относится к емкостям, оборудованным системами утилизации выпара;

- Береговые емкости, оборудованные плавающими крышками, должны быть оборудованы первичными системами уплотнения зазора между крышкой и стенками емкости и вторичными системами уплотнения, которые должны быть установлены выше первичного уплотнения. Уплотнения должны обеспечивать удержание не менее 95 % выпара внутри танка;

- Береговые емкости закрытого типа с фиксированной верхней крышкой, должны быть подсоединены к системе утилизации выпара или оборудованы внутренней плавающей крышкой с первичным уплотнением, обеспечивающей удержание внутри емкости не менее 90 % выпара;

- Пары, вытесняемые из грузовых танков судна в процессе погрузки должны по герметичному трубопроводу отводиться на газоперерабатывающее устройство терминала для РЕГЕНЕРАЦИИ;

- На терминалах, производящих перевалку летучих нефтепродуктов, газовый инсинератор может использоваться ТОЛЬКО КАК ДОПОЛНИТЕЛЬНОЕ СРЕДСТВО утилизации выпара, и, только в том случае, если газоперерабатывающая установка терминала не обеспечивает безопасную переработку выпара или технически не в состоянии обеспечить переработку паров с должной производительностью. В то же время газовый инсинератор может быть использован как дополнительная система дожигания газовых смесей после их переработки, чтобы обеспечить поддержание минимальной концентрации ЛОС в сбрасываемом в атмосферу воздухе;

- Система управления работой морского транспортаАдминистрация порта должна обеспечить должный контроль за техническим состоянием и герметичностью газоперерабатывающей системы, а наличия и исправности берегового устройства аварийной остановки грузовых операций в случае утечки паров из системы.

Также как и на танкерах, системы регулирования эмиссии газов на терминалах должны, прежде всего, обеспечивать безопасное выполнение операций по утилизации газовых смесей тем или иным образом.

Конструкция газоотводной и газоперерабатывающей системы терминала должна быть выполнена таким образом, чтобы:

- Исключить опасность переполнения береговых емкостей грузом, их переопрессовку и вакуумирование;

- Обеспечить постоянную безопасность при её эксплуатации в процессе приема газовых смесей с танкера при любой скорости погрузки, которая возможна для данного терминала;

- Исключить смешивание паров несовместимых грузов, если терминал одновременно их обрабатывает.

Для обеспечения защиты береговых емкостей от переопрессовки или вакуумирования, пропускная способность Контролируемый газоотвод на морских танкерахгазоотводной системы должна составлять не менее 125 % от расчетной скорости загрузки танкера. Система, в то же время, должна обеспечивать поддержание необходимого минимального давления в грузовых танках танкера в пределах срабатывания его пресс-вакуумных клапанов, независимо от скорости перекачки груза.

Такой контроль обеспечивается оборудованием газоотводной системы терминала датчиками давления и сигнализацией. Морская сигнализация и связьСигнализация должна срабатывать до того, как давление в системе выйдет за установочные пределы, включать световой и звуковой сигнал, автоматически отключать береговые насосы и закрывать запорные клапаны газоотвода. Кроме того, система газоотвода должна быть оборудована устройствами, позволяющими предотвратить противоток газа и образование вакуума в системе.

Если терминал осуществляет утилизацию паро-воздушных смесей сжиганием их на факеле, то система газоотвода должна быть оборудована стационарными кислородо- и углеводородомерами, и при достижении взрывоопасных концентраций в системе газоотвода, должен подаваться сигнал на закрытие запорного клапана газоотвода.

Манифолд берегового газоотвода должен быть снабжен стандартным изолирующим фланцем, быстрозапорным клапаном, расположенным в непосредственной близости к патрубку и имеющим как ручное, так и дистанционное управление, и антидетонационным устройством. Технологические процедуры приема газовых смесей с судов должны сводить до минимума возможность неправильной эксплуатации системы персоналом.

Подготовка к использованию береговой системы газоотвода должна включать все процедуры, предусмотренные международными правилами и отраслевыми стандартами. Все системы безопасности и сигнализация должны быть проверены, а приборы газового анализа откалиброваны, до начала перекачки груза. Обязательной проверке должны подвергаться датчики давления и сигнализация по высокому и низкому давлению в системе. Пределы срабатывания сигнализации должны соответствовать диапазоны предельных значений давления конкретного танкера, подлежащего обработке. Береговой персонал, вовлеченный в обслуживание и эксплуатацию системы газоотвода, должен пройти специальную подготовку. В программу подготовки берегового персонала должны быть включены вопросы назначения и принципов действия системы регулирования эмиссии паров и специального оборудования, а также технологические процедуры подготовки, запуска, использования, остановки системы в нормальном режиме эксплуатации и аварийные процедуры. Кроме того береговой персонал должен знать судовое оборудование и технологию контроля эмиссии газов на танкерах.