Первое и второе изоляционное пространство заполняется сухим азотом и автоматически управляется при помощи предохранительного клапана и клапана наполнения, в зависимости от атмосферного давления и температуры, в пределах 0,2-0,4 кРа выше атмосферного.

- Заполнение азотом первичного и вторичного пространств изоляции

- Инертизация пространств первичной и вторичной изоляции

- Проверка во время эксплуатации

- Метод проверки надежности барьеров

- Процедура теста

- Общий тест во время эксплуатации

- Проверка второй мембраны

- Процедура проверки первой мембраны

- Операции при вводе в эксплуатацию

- Первоначальная инертизация пространств изоляции

- Осушение танков

- Процедура инертизации танков

- Заполнение грузовых танков природным газом

- Охлаждение грузовых танков

- Балластный переход

- Сохранение охлажденных танков во время балластного перехода

- Плескание груза

- Смена балласта

- Погрузка

- Подготовка к погрузке

- Охлаждение грузовых линий

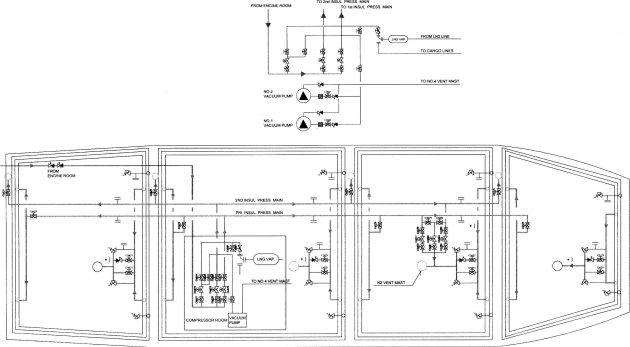

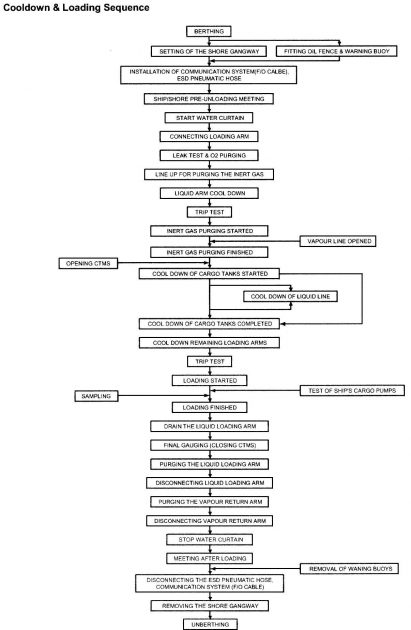

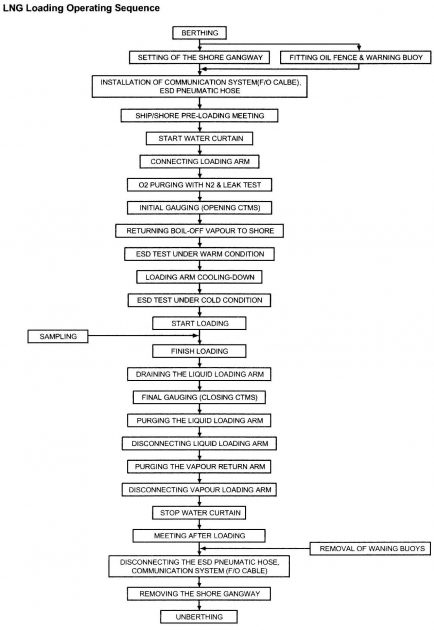

- Алгоритмы операций охлаждения и погрузки

- Последовательность операций при погрузке

- Переход в грузу со сжиганием и сжижение пара

- Переход с нормальным сжиганием газа

- Переход с форсированным сжиганием газа

- Переход со сжижением пара (УПСГ для метана)

- Выгрузка с возвратом газа с берега

- Охлаждение жидкостной линии и стендера перед выгрузкой

- Выгрузка

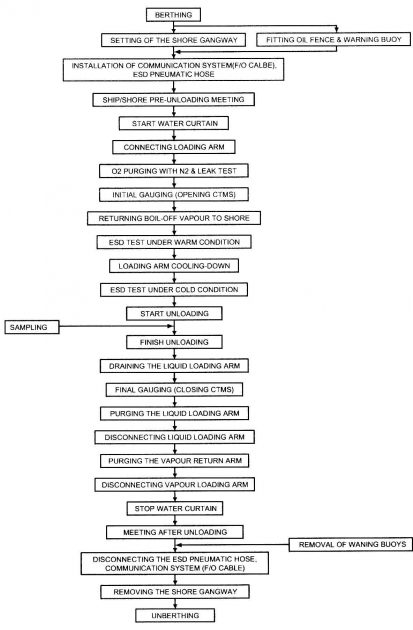

- Алгоритм операции выгрузки

- Подготовка к докованию

- Подогрев танков

- Инертизация

- Продувка воздухом

Сухой азот используется в следующих целях:

- Предотвращение формирования огнеопасной смеси в случае утечки СПГ;

- Облегчить обнаружение утечки СПГ в барьерное пространство;

- Предотвратить коррозию.

Вспомогательные системы СПГ газовозовАзотный генератор работает в автоматическом режиме и при остановке его, автоматически запускается второй генератор.

Заполнение азотом первичного и вторичного пространств изоляции

Инертизация пространств первичной и вторичной изоляции

В случае, когда другие нужды уменьшат поступление азота в изоляционные пространства, давление может временно упасть ниже атмосферного. Это не опасно, так как разница в давлениях первого и второго пространства не превысит 3,0 кРа.

Когда понижение давления в первом пространстве по отношению ко второму достигнет 3,0 кРа, оба пространства должны быть немедленно сообщены, и это делается вручную.

При соединении пространств и одинаковом давлении, оба пространства могут выдержать значительное понижение давления без повреждений.

Даже при полностью погруженных танках, и давлении в первом пространстве, менее атмосферного давления, — не опасно для первичной мембраны, так как допустимый вакуум – 80 кРа манометрический, делается при общем тестировании во время строительства и при продувке пространств.

Проверка во время эксплуатации

Классификационные общества требуют, чтобы Концепция конструкции грузовой системы морских газовозовмембранные танки проверялись регулярно. Следующие рекомендации и предосторожности необходимо выполнять при тестировании первичной и вторичной мембраны.

Все измерительные устройства, которые могут быть повреждены, должны быть изолированы перед тестом. Барьерное пространство должно быть постоянно защищено от превышения давления, которое может привести к повреждению мембраны.

Метод проверки надежности барьеров

Каждое межбарьерное пространство оборудовано системой обнаружения газа, которое проводится в интервале 30 минут. Любое повышение концентрации газа при постоянной скорости подачи азота, свидетельствует о повреждении первичной мембраны. Это говорит о том, что эффективность первичной мембраны находится под постоянным контролем, и нет необходимости проводить специальный тест. Тем не менее, каждая первая мембрана может быть проверена методом, который применяется для второй мембраны.

Для проверки эффективности второй мембраны, проводится общая проверка непроницаемости, которая повторяет эквивалентный тест, выполняемый при постройке судна.

Процедура теста

- Уменьшите давление в межбарьерном пространстве позади мембраны, которая должна быть проверена, до 20 кРа абс;

- После стабилизационного периода, около 8 часов, замеряйте при помощи высокоточного устройства изменение вакуума в течении 24 часов;

- Из полученных результатов, выберете 10 последовательных часов, в течении которых изменение температуры вокруг тестируемой мембраны минимальны;

- Допустимый предел изменения вакуума в пространстве определяется по формуле (P2 – P1) / e < 0,8 где: e = ширина пространства в метрах позади мембраны.

Общий тест во время эксплуатации

Общий тест делается либо во время профилактики, либо когда Грузовые помещения и балластные цистерныгрузовые танки подогреты и свободны от газа.

Для избежания сомнительных результатов, возникающих из-за утечки из оборудования соединенного с межбарьерными пространствами, то есть клапана, предохранительные клапана и т. д., их воздействие должно быть тщательно проверено и при необходимости они должны быть отсоединены, а отверстия закрыты заглушками, чтобы защитить пространства от любого давления.

Проверка второй мембраны

1 Давление во втором пространстве уменьшаем до 20 кРа, а в первом пространстве делаем небольшой вакуум – 10 кРа.

При таких условиях вторая мембрана с одной стороны подвержена влиянию атмосферного давления в первом пространстве, с другой стороны пониженному давлению со стороны второго пространства.

2 Замеры изменения вакуума выполните по процедуре проверки второй мембраны 2, 3, 4.

Несмотря на предосторожности для предотвращения утечек из оборудования, очень важно проверить, а изменение вакуума второго пространства (ИДВП), соответствует уменьшению давления в первом пространстве (ИДПП)? Если нет, то возможна внешняя протечка, которая должна быть обнаружена и отремонтирована до следующего теста.

При сравнивании ИДВП и ИДПП необходимо принимать во внимание объемы этих пространств.

где:

- ИДПП = изменение давления в первом пространстве;

- ИДВП = изменение давления во втором пространстве;

- Шв = ширина второго пространства;

- Шп = ширина первого пространства.

Процедура проверки первой мембраны

3 Давление первого и второго барьерного пространства уменьшить до 20 кРа одновременно при их соединении, для избежания разрушения второй мембраны из-за более высокого давления, чем в первом пространстве;

4 Изолировать оба пространства и выполнить процедуру изменения вакуума только в первом пространстве. Использовать метод для проверки второй мембраны пункты 2, 3, 4.

При этих условиях, первая мембрана подпирается с одной стороны атмосферным давлением, существующим в грузовом танке, а с другой стороны уменьшенным давлением в первом пространстве.

Если обе стороны второй мембраны в одинаковом давлении, то не будет никакого потока через прокол в мембране, поэтому измеренное изменение вакуума покажет проницаемость только первой мембраны.

Изменение температуры или барометрического давления может привести превышению допустимой разницы 3,0 кРа давлений в изоляционных пространствах, если они заглушены. При неисправностях грузовой системы и при инертизации, всегда поддерживайте давление в первом пространстве равным или ниже давления в танке и всегда поддерживайте давление во втором пространстве равным или меньше давления первого пространства. Серьезные повреждения мембран могут произойти, если разница в давлениях превысит 3,0 кРа.

Операции при вводе в эксплуатацию

Первоначальная инертизация пространств изоляции

После постройки или докования, необходимо заменить влажный воздух окружающей среды в изоляционных пространствах сухим азотом. Это достигается при помощи вакуумных насосов, которые зачищают межбарьерные пространства. Затем они заполняются азотом, до тех пор, пока содержание кислорода не станет менее 2 %. Эта процедура занимает около 8 часов, и требуется приблизительно 3 цикла откачки – заполнения.

Для избежания повреждения второго барьера, никогда не зачищайте первое межбарьерное пространство, при наличии давления во втором пространстве, и никогда не заполняйте второе пространство азотом, если первое пространство под вакуумом.

Перед наполнением азотом, пространство откачивается до 20 кРа абс. Эта процедура может также использоваться для проверки целостности барьеров во время периодического теста.

Для первоначального заполнения использование жидкого азота с берега. В этом случае, жидкий азот подается через жидкостной манифолд, а затем, по зачистной линии на испаритель СПГ, где он испаряется и, с температурой около +20 ºС, поступает в межбарьерные пространства.

В этом случае судовые генераторы азота не используются, так как требуется большое количество азота.

Осушение танков

Перед вводом в эксплуатацию, после докования или инспекции, грузовые танки должны быть осушены. Это делается для того, чтобы избежать формирования льда при охлаждении, а также избежать образования агрессивных веществ, в случае если влага соединится с некоторыми компонентами инертного газа, такими как окислы серы и азота.

Осушка танков производится сухим воздухом, который производит установка инертного газа без процесса сжигания топлива. Сухой воздух подается по грузовой линии на низ танка. Воздух выходит через паровую линию на вентиляционную мачту.

Эта операция может занять около 20-24 часов для уменьшения точки росы до -20 ºС. Эта температура поможет избежать формирования агрессивных агентов.

Процедура инертизации танков

Инертный газ, с содержанием кислорода менее 1 % и точкой росы -45 ºС производится установкой инертного газа. Колодцы аварийных насосов должны быть продуты азотом перед инертизацией грузовых танков. Обязательно нужно инертизировать все жидкостные и паровые линии. Если этого нельзя сделать при помощи ИГ, то они должны быть продуты азотом. В ожидании продувки метаном, грузовые танки могут находиться под инертным газом довольно продолжительное время. Необходимо поддерживать небольшое избыточное давление внутри танков около 2 кРа выше атмосферного, а для избежания утечки держать все клапана закрытыми.

Необходимо помнить, что инертный газ и азот приводят к удушью. Пожаробезопасность нефтеналивных танкеровБезопасность персонала вовлеченного, в процедуры инертизации должна быть обеспечена тщательным образом.

Заполнение грузовых танков природным газом

Перед погрузкой, необходимо произвести замену инертного газа на метан, так как при охлаждении, углекислый газ, входящий в состав инертного газа замерзает при температуре -60 ºС и образует белый порошок, который забивает форсунки, клапана и фильтры.

Во время продувки инертный газ замещается теплым газообразным метаном. Это делается для того, чтобы удалить все замерзающие газы и закончить процесс осушки танков.

СПГ подается с берега через жидкостной манифолд, где он поступает в зачистную линию. После чего он подается на испаритель СПГ и газообразный метан при температуре +20 ºС. Поступает по паровой линии на верх грузовых танков.

В начале операции, Судовые системы и трубопроводытрубопроводы и испаритель заперты паром, и пока жидкость достигнет испарителя, можно использовать распылительную линию и распылять пар в танк.

Пар СПГ легче инертного газа, который выходит через грузовую линию на вентиляционную мачту. Когда 5 % метана (процент зависит от конкретного порта) определится на входе в мачту, выходящий газ направляется через компрессоры ВП на берег или на котлы через линию сжигания газа.

Эта операция может быть проведена без компрессоров, – вопрос противодавления, или при помощи одного компрессора или двух в серии. Если возможно, лучше не использовать компрессоры, так как это создает турбулентность в грузовых танках.

Операция считается завершенной, когда содержание метана, замеренное на верху грузовой линии, превысит 80 % от объема.

Необходимые концентрации для азота и инертного газа СО2 равны или менее чем 1 % по объему. Эти требования должны быть сравнены и согласованы с требованиями берега. Такая концентрация, как правило, достигается двумя обменами.

После заполнения метаном, Общие вопросы проектирования судовых конструкцийгрузовые танки необходимо охладить.

Возможны случаи, когда необходимо произвести заполнение одного или двух грузовых танков во время перехода. В этом случае, жидкость подается на испаритель СПГ при помощи насоса зачистки, который откатывает часть жидкости из другого грузового танка.

Местные правила могут запретить вентиляцию в атмосферу, и потребовать, чтобы весь газ поступал на береговые устройства.

Охлаждение грузовых танков

Операция охлаждения начинается сразу же после операции заполнения метаном. Для этого использует СПГ подаваемый с берега.

Скорость охлаждения ограничивается по следующим причинам:

- Для избежания чрезмерных нагрузок на башни насосов;

- Образование пара не должно превышать способность компрессоров ВП поддерживать давление в танках 7 кРа (108,5 кРа абс.).

Соответствовать способности системы азота поддерживать необходимое давление в первом и втором межбарьерных пространствах.

Если не указано иначе, конструкция таких танков не является большим препятствием для скорости охлаждения по вертикальному термальному расширению.

Жидкость поступает через грузовой манифолд на линию распыла, и затем в грузовые танки. Как только охлаждение танков закончено, жидкость переключается на грузовую линию для ее охлаждения. Охлаждение танков считается законченным, когда средняя температура, за исключением двух верхних датчиков, каждого танка достигает -130 ºС или ниже.

При достижении этой температуры и наличии уровня жидкости в танке, начинается погрузка. Пар, образующийся во время охлаждения возвращается на берег при помощи компрессоров ВП или самотеком через паровой манифолд.

Читайте также: Конструкция поперечных и продольных переборок

Во время охлаждения, подача азота в межбарьерные пространства увеличивается. Необходимо поддерживать скорость охлаждения такой, чтобы азотная система справлялась с удержанием давления в изоляционных пространствах между 0,2-0,4 кРа.

По окончанию охлаждения и в начале погрузки, температура мембраны будет равной температуре жидкости и потребуется несколько часов для установления градиентов скорости охлаждения межбарьерных пространств.

Охлаждение грузовых танков от +40 ºС до -130 ºС за период чуть больше 10 часов потребует испарения около 800 м3 СПГ. При средней скорости охлаждения танка 30 ºС в час за первые 4 часа, это будет соответствовать средней скорости охлаждения 12 ºС–13 ºС в час для второго барьера и даст приблизительно через 8 часов температуру -80 ºС.

Рекомендуемая скорость охлаждения около 20 ºС в час первые пять часов и 10 ºС–15 ºС последующие часы.

Балластный переход

Характеристики танков Газ Транспорт таковы, что при наличии небольшого количества жидкости внизу, температура вверху танка остается довольно долго около -50 ºС. Однако, если балластный переход слишком долгий, легкие фракции испаряются, а на дне остаются только тяжелые фракции нефтяных газов с высокой температурой и большой плотностью, которая затрудняет откатку. Этот факт оператор должен принимать во внимание, оставляя жидкость на длинном переходе.

По характеристикам мембраны, погрузку можно начинать теоретически и без охлаждения. Однако для уменьшения парообразования термального стресса тяжелым конструкциям, таким как башня насоса, погрузка начинается только при охлажденных танках.

Сохранение охлажденных танков во время балластного перехода

Различные методы используются для сохранения холода:

A Для коротких рейсов достаточное количество СПГ оставляется в танках на коней выгрузки. Уровень не должен превышать 10 % от длины танка и количество может быть подсчитана, принимая во внимание выкипание со скоростью приблизительно 45 % выкипания во время перехода в грузу и прибытием в порт погрузки с минимальным уровнем жидкости во всем танке 10 см на ровном киле.

Требование СПГ терминала. Требуемая температура прибытия (ТТП) = (Сумма 4 темп. за исключением 2 верхних)/4 < -130 ºC.

При более высокой температуре необходимо охлаждение у причала.

B Три следующих метода возможны и их выбор будет зависеть от состояния судна:

- Охлаждение танков производится при помощи СПГ, подаваемого с берега;

- Охлаждение танков непосредственно перед приходом в порт. Так как после выгрузки остался груз в одном из танков, подразумевая, что он не превышает 10 % от длины судна (из-за плескания груза). Количество его согласно условиям пункта А;

- Поддержание температуры танков периодическим разбрызгиванием остатка СПГ во время рейса так, чтобы средняя температура на приход была не более -130 ºС. Как и в предыдущем случае, остаток СПГ держится в одном из танков, а его количество удовлетворяет условиям пункта А.

Очевидно, что эта система производит гораздо большее количество выкипа, чем первая. Количество СПГ, оставляемого на борту для охлаждения должно быть тщательно подсчитано и с запасом, для избежания ситуации в середине рейса, когда остатки будут слишком тяжелыми для насосов.

Экономия бункера, является важным показателем в работе любого судна. Только в тесном сотрудничестве и взаимодействии всех членов команды управления можно достичь того, чтобы как можно больше выкипевшего СПГ было использовано в судовых котлах, тем самым, сэкономив топливо.

Если задержка в порту погрузки увеличивается, то остаток груза будет постепенно уменьшаться, и газа для котлов будет становиться все меньше и меньше.

Сжигание должно быть остановлено, так как давление в танке будет уменьшаться, а температура расти. Степень естественного выкипания зависит от временного фактора, рейса и погоды.

Из-за разности в энергоемкости мазута и газа, нагрузка машины при смене топлива, должна строго контролироваться для избежания перегруза котлов.

После ремонта, первый балластный переход будет происходить только на мазуте.

Обычно, для судов СПГ с танками мембранного типа, охлаждение грузовой линии не требуется. Но оператор должен всегда следовать указаниям, полученным от продавца и покупателя.

Плескание груза

Исходя из предыдущего опыта, модельных испытаний и компьютерного анализа, Современные транспортные суда различного назначениясовременные танки Газ Транспорт сконструированы с минимальным риском плескания груза. Судовые танки сконструированы так, чтобы ограничить силу удара жидкости. Они также обладают значительным запасом прочности. Тем не менее, экипаж должен всегда помнить о потенциальном риске плескания груза и возможных повреждений танка и оборудования в нем. Для избежания плескания груза, необходимо поддерживать нижний уровень жидкости не более 10 % от длины танка, а верхний уровень не менее 70 % от высоты танка.

Следующая мера для ограничения плескания груза, это ограничить движение судна (качка) и те условия, которые генерируют плескание. Амплитуда плескания зависит от состояния моря, крена и скорости судна.

Смена балласта

Смена балласта должна проходить строго в соответствии с Планом управления балластом и в строго определенной последовательности. Все требования конвенции по балластным водам должны соблюдаться.

Необходимо документировать все операции с балластом и эти записи должны быть равноценны как в машинном журнале, в журнале операций с балластом, так и в судовом журнале.

Погрузка

Подготовка к погрузке

Все операции по погрузке груза контролируются и осуществляются из ПУГО. Погрузка груза и одновременная отдача балласта осуществляются совместно при выполнении следующих условий:

- Грузовые танки заполняются с одинаковой скоростью;

- Крен и дифферент контролируются балластными танками;

- Загрузка танков осуществляется до уровней указанных в грузовых таблицах;

- Во время окончания погрузки, судно должно иметь дифферент не более 1 метра на корму, но если возможно, – ровный киль;

- Во время погрузки судно может быть отдифферентовано до максимально разрешенной терминалом осадки для облегчения отдачи балласта;

- Продольная прочность и остойчивость судна, определяемые грузовым компьютером, должны все время находиться в безопасных пределах.

Помощник, отвечающий за Изменение технологии грузовых работ и перевозки грузов — определяющий фактор в развитии конструктивных типов судовгрузовые операции, должен находиться в ПУГО во время грузовых операций. Вахта на палубе требуется для обычных проверок и/или в случае аварийной ситуации, которая выполняется во время грузовых операций. Постоянная связь между терминалом и ПУГО должна быть установлена во время всей операции.

Все время, когда судно загружено СПГ и особенно во время грузовых операций требуется следующее:

- Система поддержания давления в межбарьерных пространствах должна быть в работе с автоматическим контролем давлений;

- Вторая система измерения уровней должна находиться в постоянной готовности;

- Система регистрации и тревоги для грузовых барьеров и структуры двойного корпуса должны быть в работе;

- Система обнаружения газа должна быть в постоянной работе;

- Обычно во время погрузки, пар возвращается на терминал через судовые или береговые компрессоры. Давление пара СПГ в судовой системе регулируется изменением потока при помощи компрессора;

- Паровые клапана на грузовых танках во время погрузки должны быть полностью открыты;

- Вентиляционная мачта должна быть всегда готова для использования.

Охлаждение грузовых линий

После сообщения на терминал о готовности погрузки СПГ и открытия быстрозапорного клапана на манифолде, в течение приблизительно 15 минут, терминал грузит судно с минимальной скоростью для охлаждения своего стендера и судового трубопровода.

Немного увеличьте Грузовая система СПГ танкераскорость погрузки, до тех пор, пока жидкостная и распылочная линия не охладятся, – это займет около 15-20 минут.

Во избежание возможного переполнения трубопровода, жидкостная линия и распределитель должны быть охлаждены и заполнены как можно быстрее.

По завершению охлаждения грузового стендера можно выходить на полную скорость погрузки. Держите открытой линию зачистки на каждом танке для избежания высокого давления из-за подогрева линии.

Поддерживайте давление в танке 5,0 кРа манометрического.

Помните, что устройства аварийной остановки не являются средствами окончания погрузки. Перед окончанием первого танка уменьшите скорость погрузки и продолжайте ее уменьшение по мере заполнения и закрытия танков. Обязательно оставьте некоторое пространство для дренирования берегового стендера и судовой линии в одном из танков.

После дренирования продувка линий осуществляется азотом. Береговой стендер опрессовывается азотом до давления 200-300 кРа.

Операцию продувки осуществить до полного осушения манифолда. Продувка жидкостной линии осуществляется до 50 % НПВ на выходе вентиляции.

Алгоритмы операций охлаждения и погрузки

Последовательность операций при погрузке

Переход в грузу со сжиганием и сжижение пара

Переход с нормальным сжиганием газа

Во время морского перехода, выкипевший пар, сжигается в судовых котлах. Операция контролируется из ПУГО и ЦПУ. Если по каким-либо причинам, пар не может быть использован, или его слишком много, то он подается на вентиляционную мачту.

Это интересно: Транспортные характеристики грузов

Выкипевший пар через паровую линию подается при помощи компрессора НП на подогреватель выкипа. Подогретый газ подается на котлы с температурой +25 ºС. Система регулируется потребностью в газе котлом и давлением в танке. Система сжигания построена с расчетом сжигания всего выкипа при полном грузе и поддержания установленного давления в танке.

Система контроля пара для турбины устроена таким образом, что в котлах сжигается весь выкипевший пар, даже когда судно стоит. Это достигается стравливанием излишка пара из котлов.

При нормальных условиях клапан регулировки подачи выкипевшего газа устанавливается в позицию 60 %, так как это дает 90 % полной паропроизводительности котлов. Процессы в судовых системах автоматического управленияРегулятор давления в танке устанавливается в пределах 104 и 109 кРа абс.

Переход с форсированным сжиганием газа

При использовании форсированного сжигания газа необходимо рассмотреть экономическую сторону вопроса, – что лучше использовать мазут или газ.

При переходе с грузом и необходимостью использовать больше газа, – можно использовать форсированное испарение СПГ. Такая операция, называемая форсированный выкип используется, когда возникает необходимость использовать как топливо только газ.

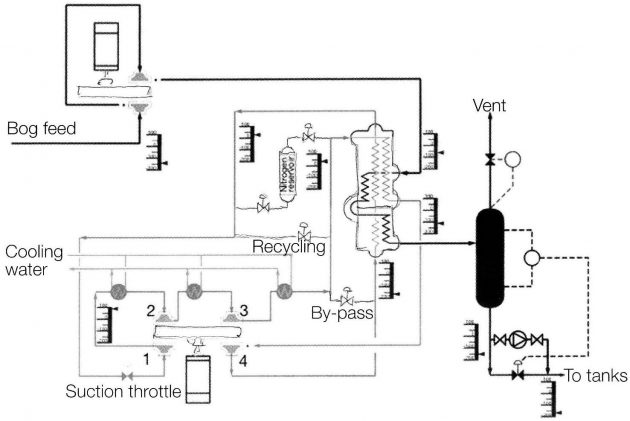

Переход со сжижением пара (УПСГ для метана)

Kvaemer Masa-Yards начала строительство Moss-type LNG газовозов, которые значительно улучшили экономические показатели, стали почти на 25 % экономичнее. Это новое поколение газовозов позволяет:

- Увеличить грузовое пространство с помощью сферических расширенных танков;

- Не сжигать испарившийся газ, а сжижать его при помощи компактной УПСГ;

- Значительно экономить топливо, используя дизель-электрическую установку.

Установки повторного сжижения газа, установленные на специализированных судахПринцип работы УПСГ состоит в следующем, – метан сжимается компрессором НП и посылается прямо в так называемый «холодный ящик», в котором газ охлаждается при помощи закрытой рефрижераторной петли (цикл Брайтона). Азот является рабочим охлаждающим агентом. Грузовой цикл состоит из компрессора НП, пластинчатого криогенного теплообменника, отделителя жидкости и насоса для возврата метана.

Испарившийся метан, удаляется из танка обыкновенным центробежным компрессором НП. Пар метана сжимается до 4,5 бара и охлаждается при этом давлении приблизительно до -160 ºС в криогенном теплообменнике.

Этот процесс конденсирует углеводороды в жидкое состояние. Фракция азота, присутствующая в паре не может быть сконденсирована при этих условиях и остается в виде газовых пузырьков в жидком метане. Следующая фаза сепарации происходит в отделителе жидкости, откуда Грузовые характеристики морских грузовжидкий метан сбрасывается в танк. В это время газообразный азот и частично пары углеводорода сбрасывается в атмосферу или сжигается.

Криогенная температура создается внутри «холодного ящика» методом циклического сжатия – расширения азота. Газообразный азот с давлением 13,5 бара сжимается до 57 бар в 3-х ступенчатом центробежном компрессоре и при этом охлаждается водой после каждой ступени.

После последнего охладителя, азот идет в «теплую» секцию криогенного теплообменника, где он охлаждается до -110 ºС, и затем расширяется до давления 14,4 бар в 4-й ступени компрессора, – расширителе.

Газ покидает расширитель с температурой около -163 ºС и затем поступает в «холодную» часть теплообменника, где он охлаждает и сжижает пар метана. Азот затем идет через «теплую» часть теплообменника, перед тем как поступить на всасывание в 3-х ступенчатый компрессор.

Азотный, компрессорно-расширительный блок, является 4-х ступенчатым интегрированным центробежным компрессором с одной расширительной ступенью и способствует компактности установки, уменьшению стоимости, улучшению контроля охлаждения и снижению потребления энергии.

Для удовлетворения условий IACS должны быть установлены либо термоокислитель или факельная система для сжигания максимально возможного объема испарившегося газа, либо две 100 % сжижающих установки с одним «холодным» ящиком.

Выгрузка с возвратом газа с берега

При нормальной выгрузке работают только главные грузовые насосы, а количество оставленного груза будет зависеть от продолжительности балластного перехода.

Если необходимо, по каким-либо причинам, полностью осушить танки, то будут использованы насосы зачистки. При выгрузке СПГ, продуктный пар подается по паровой линии в грузовые танки для поддержания необходимого давления, обычно 109 кРа абс.

При недостатке подаваемого с берега пара, используются распылители в грузовом танке или судовой испаритель СПГ. При превышении необходимого давления пара, оно выводится на вентиляционную мачту через подогреватель, который надо постоянно держать в готовности.

Надо помнить, что некоторые терминалы не разрешают вентилировать газ в атмосферу. После выгрузки, стендер, распределитель и трубопроводы осушаются и продуваются азотом. Паровая отсоединяется перед самым отходом, на случай если выйдет задержка.

Охлаждение жидкостной линии и стендера перед выгрузкой

Для охлаждения грузовой линии и стендера их надо вначале продуть азотом. Охлаждение производится при помощи насоса зачистки. Первоначально охлаждается береговая линия и стендер до -100 ºС, а затем судовая грузовая линия. Когда температура манифолда и грузовой линии будут около -130 ºС, охлаждение прекращается и судно/берег готовы к выгрузке.

Выгрузка

Перед стартом грузового насоса, необходимо заполнить СПГ все выгрузную колонну. Это достигается при помощи насоса зачистки. Цель этого заполнения, – избежание гидравлического удара.

Последовательность запуска насосов и очередность выгрузки танков, можно найти в руководстве по грузовым операциям. Необходимо поддерживать достаточное давление в танках при выгрузке, чтобы избежать кавитации и иметь хорошее всасывание на грузовых насосах. Это достигается подачей пара с берега. При невозможности берега подавать пар на судно, необходимо запустить судовой испаритель СПГ. Остановка выгрузки производится на заранее рассчитанных уровнях с учетом остатка, необходимого для охлаждения танков до прихода в Система управления работой морского транспортапорт погрузки.

После остановки грузовых насосов необходимо осушить линию выгрузки и прекратить подачу пара с берега. Продувка берегового стендера осуществляется при помощи азота.

Перед отходом не забудьте продуть паровую линию азотом до содержания метана не более 1 % от объема, а только потом отсоединяйте ее.

Алгоритм операции выгрузки

Подготовка к докованию

На судне должно быть указание оператора о необходимых операциях перед постановкой судна в док, их последовательности и времени на их выполнение.

Во время последнего перехода в грузу перед доком, должен быть проведен полный осмотр внутреннего корпуса во всех балластных танках, коффердамах и составлен подробный рапорт. Это необходимо для подтверждения отсутствия холодных пятен. Представитель классификационного общества может быть на судне во время этого перехода и выполнить необходимые осмотры. В порту выгрузки, судно должно выгрузить максимальное количество груза. Это достигается использованием зачистных насосов до их остановки по срыву потока. Затем грузовые линии осушаются и продуваются азотом до содержания в них углеводородов менее 1 % по объему. После чего во время балластного перехода грузовые танки подогреваются, инертизируются и продуваются воздухом до прихода на Технико-организационная характеристика судоремонтного предприятиясудоремонтный завод.

Подогрев танков

Прогревание танков это часть общей операции, которая необходима перед постановкой судна в ремонт или инспекцией танков. Танки прогреваются циркуляцией подогретого природного газа. Пар подается при помощи двух компрессоров ВП и греются грузовыми подогревателями, на первой стадии до 0 ºС и до +75 ºС на второй стадии.

На первой стадии теплый пар подается через грузовую линию на дно танков для выпаривания оставшейся жидкости. На второй стадии, когда температура в танке стабилизируется, теплый пар начинает подаваться на верх танка. Избыток пара вытравливается через вентиляционную мачту в атмосферу, если судно находится в море, или сдается на берег, если судно в порту. Прогревание танков продолжается, пока самое холодное место второй мембраны не достигнет температуры +5 ºС. Продолжительность прогрева танков зависит от начальной температуры и количества жидкого остатка. Но после выпаривания жидкости время, затраченное на прогрев танков, приблизительно занимает 48 часов.

Это интересно: Флот освоения континентального шельфа

Первоначально, рост температуры будет незначительным, а количество пара может достигать нескольких тысяч кубометров в час. После окончания выпаривания жидкости, температура начнет расти быстрее, а количество пара уменьшится.

Качка судна только усиливает выпаривание жидкости. Прогресс операции выпаривания лучше всего наблюдать по термометру расположенному в кормовой части грузового танка. Небольшой крен судна также помогает равномерному выпариванию грузовых танков. Полученный пар можно также использовать в судовых котлах.

Инертизация

После прогрева грузовых танков теплым природным газом, его удаляют при помощи инертного газа. Инертный газ подается через грузовую линию на низ танка. Избыток газа вентилируется через мачту или отдается на берег в порту. Инертизация необходима для предотвращения образования огнеопасной смеси метана и воздуха. Операция продолжается до уменьшения содержания углеводородов менее 1,5 %. Она занимает обычно около 24 часов. Кроме грузовых танков, все трубопроводы и оборудование должны быть продуты инертным газом или азотом. Инертный газ необходимо подогревать перед подачей в танки, для их дальнейшего прогрева.

Продувка воздухом

Перед открытием грузовых танков и входом в них, инертный газ необходимо заменить воздухом. Для этого установку инертного газа надо запустить в режиме «сухой воздух».

Инертный газ и сухой воздух производятся с точкой росы -45 ºС. Сухой воздух подается наверх танка по паровой линии, а инертный газ выходит через грузовую линию и вентилируется через мачту. Во время этой операции давление в танках надо поддерживать на минимальном уровне, чтобы максимизировать эффект поршня. Операция вентиляции считается завершенной, когда содержание кислорода в танке достигнет 21 %, метана мене 0,2 %, а точка росы ниже -40 ºС. Перед входом в танк необходимо выполнить контрольные замеры на наличие углекислого газа,- менее 0,5 % от объема, угарного газа, – менее 50 ppm.

Все меры безопасности, указанные в Руководстве по безопасности на танкере должны строго соблюдаться. Время, затраченное на аэрацию, обычно занимает около 24 часов.