В условиях морского плавания, когда доступ к пресной воде ограничен, водоопреснительные установки становятся жизненно важным оборудованием на судах морского флота. Их надежная и эффективная работа напрямую влияет на безопасность и комфорт экипажа, а также на бесперебойное функционирование судовых систем. Однако, эксплуатация и обслуживание водоопреснительных установок сопряжена с рядом сложностей, среди которых особое место занимает проблема образования накипи и необходимость обеспечения высокой чистоты получаемого дистиллята.

Накипь, образующаяся на внутренних поверхностях испарителей, значительно снижает эффективность теплообмена, что приводит к увеличению расхода энергии и снижению производительности установки. Кроме того, накипь может стать причиной коррозии и повреждения оборудования, что влечет за собой дорогостоящий ремонт и простой судна. Для решения этих проблем необходимо глубокое понимание процессов, происходящих в водоопреснительных установках, а также знание эффективных методов борьбы с накипью и обеспечения высокой чистоты дистиллята. В данном материале рассмотрим ключевые аспекты обеспечения безнакипной работы водоопреснительных установок на судах морского флота.

Коэффициенты продувания испарителей

В данном пункте рассмотрим ключевой аспект – как рассчитать оптимальный коэффициент продувания для испарителя водоопреснительной установки. Высокая чистота дистиллята зависит от солености рассола в испарителе, которая поддерживается принятым продуванием и определенным значением коэффициента продувания.

Продувание может быть непрерывным и периодическим.

Что такое коэффициент продувания?

Коэффициент продувания – это отношение количества продуваемого рассола к объему испарившейся воды за то же время:

где:

- Gпр – количество продуваемого рассола, кг;

- Vпр – объем продуваемого рассола, м3;

- G – весовая производительность испарителя, кг/ч;

- V – объемная производительность испарителя, м3/ч.

Коэффициент непрерывной продувки:

где:

- Sо – соленость питательной воды, °Б (соленость морской воды составляет ~3 500 °Б);

- Sр – соленость рассола; хорошее качество дистиллята обеспечивается при постоянной солености рассола в испарителе до 6 000 °Б.

Коэффициент периодической продувки:

где:

- Smax – наибольшая допустимая соленость рассола, до 9 000-10 000 °Б.

Соленость рассола приближенно может быть определена по формуле:

где:

- γр – плотность рассола, кг/м3, установленная по ареометру.

Для испарителей с погружными кипятильными батареями рабочая концентрация рассола – в пределах 2-3 Sо в испарителях перегретой воды (мгновенного вскипания) несколько превышает соленость Системы охлаждения пресной и забортной водой на морских судахзабортной воды (3 700-4 200 °Б). Таким образом определяется численное значение коэффициента продувания по данным химического анализа. При непрерывном продувании количество продуваемого рассола в 2 раза больше, чем при периодическом продувании, а следовательно, и потери тепла в первом случае будут в 2 раза больше. Сравнивая оба способа продувания, следует отметить, что достоинствами периодического продувания, кроме меньшей потери тепла, является удобство эксплуатации, а недостатками – повышение солености воды к концу периода между продувками до значений Sмакс, что увеличивает выделение накипи, а также прекращение подачи дистиллята во время продувки испарителя. Непрерывное продувание этих недостатков не имеет, однако отличается сложностью регулирования и, как указывалось, большими потерями тепла. При непрерывном продувании уменьшается образование накипи, улучшается циркуляция, что повышает производительность и качество дистиллята.

«Правила технической эксплуатации судовых вспомогательных механизмов и оборудования» предусматривают применение непрерывного или периодического продувания, что при использовании противонакипных препаратов обеспечивает нормальный водный режим, который должен соответствовать заводской инструкции и водно-химическому режиму, установленному теплотехнической лабораторией пароходства.

Коэффициент продувания для:

- испарительных установок паротурбинных судов Eн = 1-2;

- теплоходов (утилизационные установки) Eн = 2-3.

Численные значения коэффициентов продувания водоопреснительной установки, находящейся в эксплуатации, могут быть определены по показаниям любых двух из трех расходомеров, замеряющих расход дистиллята, продуваемого рассола и питательной (забортной) воды. Так как расход питательной воды Gпит равен сумме расходов G дистиллята и продуваемого рассола Gпр, т. е. Gпит = G + Gпр, а Gпр = EG, то Gпит = G + EG, откуда:

Расход питательной воды определяется по ротаметру, установленному на питательной магистрали.

Чаще всего в водоопреснительных установках, применяемых на теплоходах, коэффициент продувания поддерживают равным 3. В этом случае расход питательной воды должен быть равен четырехкратному расходу приготовляемого дистиллята. В утилизационных установках предпочтительнее работа с большими значениями коэффициента продувания.

Таким образом, контролируя значения коэффициента продувания, поддерживают необходимую оптимальную концентрацию рассола. Время нарастания солености рассола до принятой концентрации зависит от солености забортной воды и определяется по формуле:

где:

- V1 – объем воды в испарителе, м3;

- Vо – объем испарившейся воды за 1 ч.

Для Теплообмен в испарителях морской воды на суднеиспарителей морской воды, оборудованных охладителями рассола, в котором подогревается забортная вода, поступающая в испаритель, коэффициент продувания может быть найден также по формуле:

где:

- – соответственно температуры на входе в теплообменник и выходе из него питательной морской воды и продуваемого рассола.

Экономичность работы водоопреснительной установки определяется стоимостью получаемого дистиллята и удельным расходом топлива. Стоимость дистиллята, получаемого в судовых установках, складывается из стоимости топлива, затрачиваемого на приготовление дистиллята, расходов на ремонт и очистку установки и амортизационных отчислений. На 1 т дополнительно затраченного котельного топлива выход дистиллята составляет от 10 до 140 т (нижний предел относится к установкам избыточного давления), а расходы на ремонт и очистку установки и амортизационные отчисления (особенно последние) в несколько раз меньше расходов на топливо.

В утилизационных водоопреснительных установках расход топлива на приготовление дистиллята невелик. Например, на теплоходах серии «Красноград», имеющих испарительную установку «Атлас» производительностью 21 т/сут, на приготовление 1 т дистиллята расходуется около 1,5 кг дизельного топлива (или примерно 5 кВт·ч электроэнергии).

Будет интересно: Судовые водоопреснительные установки и общие сведения о них

На судах типа «Великий Октябрь», оборудованных установками Д-5 производительностью 20 т/сут, на приготовление 1 т дистиллята затрачивается только около 0,5 кг дизельного топлива (без учета расхода топлива на подачу забортной воды). С учетом же применения автономного насоса подачи забортной воды расход топлива в установках Д-5 повышается до 5 кг дизельного топлива (около 15 кВт·ч) на 1 т дистиллята. Следует отметить, что расход топлива и электроэнергии на приготовление дистиллята в установках «Нирекс» в среднем имеет те же значения.

Использование утилизационных установок для получения дистиллята из отработанного топлива дизель-генераторов позволяет значительно снизить стоимость производства пресной воды по сравнению с её закупкой в морских портах. Это приводит к существенной экономии средств.

Сокращение запасов пресной воды на судне увеличивает его грузоподъемность, что позволяет перевозить больше груза и получать дополнительную прибыль. Например, на судне, совершающем рейсы между отдаленными портами, использование испарительной установки позволяет существенно уменьшить необходимый запас воды, что дает возможность дополнительно перевозить значительное количество груза.

Кроме того, наличие водоопреснительной установки на судне снижает его водоизмещение. Это, в свою очередь, позволяет либо увеличить скорость судна при той же мощности двигателя, либо уменьшить мощность двигателя при сохранении скорости. Увеличение скорости судна повышает его оборачиваемость и, следовательно, прибыльность. Снижение мощности двигателя уменьшает затраты на его строительство и эксплуатацию, а также снижает общую стоимость судна.

Способы борьбы с образованием накипи

Влияние температуры и давления на процесс опреснения и образование накипи является ключевым фактором, определяющим теплообмен в испарителе. Как указывалось, теплообмен в испарителе, состав и теплофизические свойства накипи (см. пункт «Конструкции водоопреснительных установок и типы, применяемые на судахВодоопреснительные установки паротурбинных судов») зависят от температуры кипящего рассола, его рабочей концентрации, температурного напора, условий циркуляции и т. д.

В эксплуатации поддерживают спецификационный вакуумный режим, производят непрерывное продувание с выдерживанием заданной концентрации рассола (6 000-8 000 °Б), вводят антинакипные присадки (антинакипин ~25 мг/л или специальные). Для каждого эксплуатационного режима работы испарителя следует выбирать дозированную присадку определенного состава. Применение универсальных присадок, используемых для любых режимов работы испарителя, может вызвать кристаллизацию солей в объеме кипящего рассола, усиленное шламовыделение и осаждение накипи с повышенным термическим сопротивлением.

Существуют следующие способы борьбы с образованием накипи:

- физические,

- химические,

- и физико-химические.

К физическим способам относится контактная стабилизация, которая заключается в следующем. Рассол циркулирует через фильтр-стабилизатор, заполненный дробленым известняком, мрамором, накипью, песком. Размеры фильтра обеспечивают количество циркулирующего рассола в 15-20 раз больше производительности испарителя; используется на испарительной установке п/б «Пионерск» и др. Частным случаем контактной стабилизации является добавляемая в морскую воду:

- кристаллизационная затравка;

- мел;

- измельченная известь;

- магнезия.

Коллоидными присадками служат:

- крахмал,

- танин,

- декстрин,

- дубители.

Химическая борьба с накипью, состоит в применении комплексонов, выпускаемых под различными названиями, в состав которых входят также различные кислоты (например, лимонная, уксусная) и их смеси.

Физико-химический способ заключается в применении присадок с поверхностно-активными веществами:

- «Хагеван Л. П.»;

- «беллоид Т. Д.»;

- «Амеройял» и др.

Они добавляются в малых количествах (1-20 мг/л). Благодаря большей поверхностной активности присадки резко изменяют условия осаждения накипеобразователей на поверхности (препятствуют образованию кристаллов, ухудшают адгезию их на поверхности). Адмиралтейский состав образован равными по весу частями «беллоида Т. Д.» и «секвестрола» (или «трилона Б»). Модифицированный адмиралтейский состав включает антипенную добавку. Для испарителей избыточного давления применяется присадка Хоузмена; используется она на промысловых судах типа «Рембрант» и др.

Присадки, содержащие фосфаты:

- «Хагеван Л. П.» – обеспечивает безнакипную работу испарителя при температуре греющей поверхности, не превышающей 120 °С;

- триполифосфат натрия – служит ингибитором образования накипи и коррозии;

- гексаметафосфат натрия – рекомендован для глубоковакуумных испарителей при tи ⩽ 50-55 °С, является основной частью комплексной противонакипной присадки в смеси с дубильным экстрактом.

Комплексные присадки ЦНИИМФ-1, ЦНИИМФ-2 и EV-2 фирмы «Бирдарчер» Состав присадки EV-2: тринатрийфосфат 24 %, танин 16 %, крахмал 60 %.x обеспечивают снижение Накипеобразование в испарителях морской воды и методы его предотвращения на суднеинтенсивности накипеобразования в 5-7 раз (по сравнению с работой испарителя без присадки). Присадки вводятся в испаритель через дозирующее устройство в виде водного раствора.

Противонакипные присадки, разработанные ЦНИИМФ, являются комплексными присадками состава:

- ЦНИИМФ-1 – экстракт дубовый дубильный 48±2 %, гексаметафосфат натрия 49±1 %, антивспениватель А-1 3±1 %;

- ЦНИИМФ-2 – триполифосфат натрия 63±1 %; экстракт дубовый дубильный 34±2 %, антивспениватель 3±1 %.

Эксплуатация водоопреснительных установок

Из-за разнообразия конструкций судовых опреснительных установок, универсальное руководство по их эксплуатации отсутствует. Инструкции разрабатываются индивидуально для каждой установки, с учётом её особенностей. Наиболее полная информация содержится в Правилах технической эксплуатации (ПТЭ).

При обслуживании испарительных установок следует руководствоваться общими требованиями ПТЭ, в частности требованиями к осмотру перед пуском всего оборудования и арматуры, к установке арматуры в положение, предусмотренное заводской инструкцией, и т. д. После вывода из действия (остановки) для обеспечения готовности к следующему пуску ПТЭ предусматривают проверку состояния всех деталей и устранение всех дефектов.

Исправность предохранительных клапанов надо проверять не реже одного раза в месяц.

Первый пуск (после ремонта) и подготовка установки к действию должны производиться под руководством и наблюдением механика, в ведении которого находится испарительная установка.

Подготовку к действию установок с вакуумными и безвакуумными испарителями и утилизационных испарительных установок (работающих на охлаждающей воде ДВС) необходимо начинать с наполнения испарителя забортной водой, а для испарителей, работающих при давлении более 1 ата, – с наполнения пресной водой из судовых запасов до уровня, предусмотренного заводской инструкцией.

Для выпуска воздуха из испарителя должен быть открыт воздушный кран или кран мановакуумметра (по окончании наполнения кран закрывают). При пуске испарительной установки с вакуумным испарением необходимо проверить плотность соединений оборудования, для чего:

- прокачать конденсатор испарительной установки забортной водой (или охлаждающим конденсатом) и убедиться, что обеспечено необходимое значение вакуума;

- полностью открыть клапаны вторичного пара и убедиться в плотности всех соединений. Это позволяет своевременно выявить и устранить подсосы воздуха;

- при наличии регуляторов производительности (сборников конденсата) дистиллятного и конденсатного насосов открыть клапаны отсоса воздуха из них;

- произвести продувку греющих элементов испарителей и удалить из них воздух, оставляя слегка приоткрытым клапан подачи греющего пара на испаритель (при утилизационной установке слегка приоткрыть клапан греющей воды);

- пустить рассольный насос (для бесповерхностных испарительных установок – циркуляционный насос и эжектор либо насос для удаления рассола за борт). Одновременно обеспечить подачу питательной воды в испаритель;

- при появлении дистиллята в указательном стекле конденсатора вторичного пара (либо сборника дистиллята) пустить дистиллятный насос;

- при получении дистиллята нужного качества постепенно полностью открыть клапан греющего пара и установить нормальное питание.

Для установок с паровыми испарителями конденсатный (откачивающий) насос пускают при появлении конденсата в указательном стекле сборника конденсата (при его наличии).

Необходимо помнить, что быстрый ввод испарительной установки в действие может привести к засолению дистиллята и к выходу установки из строя.

Читайте также: Примеры расчета опреснительных установок на судне

В установках с безвакуумными паровыми испарителями воздушный кран закрывают, когда из него появляется пар (вторичный), а клапан вторичного пара открывают при достижении нормального давления в испарителе. Клапан открывают медленно, так чтобы давление в испарителе не упало.

При обслуживании испарительных установок во время действия необходимо:

- вести наблюдение за работой испарителя по показаниям контрольно-измерительных приборов, поддерживать необходимые значения параметров работы испарителя в соответствии с заводской инструкцией;

- в испарителях, имеющих смотровые окна, вести наблюдение за процессом испарения;

- постоянно контролировать производительность установок.

Для нормальной работы установки необходимо:

- Обеспечить соответствие качества дистиллята требованиям ПТЭ.

- Поддерживать рекомендуемое заводской инструкцией значение вакуума (или давления) в испарителе.

- Следить за уровнем воды в испарителе и уровнем дистиллята в конденсаторе, поддерживая их в пределах, предусмотренных заводской инструкцией. При наличии регуляторов уровней систематически проверять их действие.

- Не допускать резкого увеличения вспенивания рассола. Рост слоя пены по высоте происходит с большей скоростью при нарушении нормального режима работы испарителя. В результате уменьшается высота парового пространства испарителя и увеличивается общее количество мелких капель, уносимых с паром.

- Следить за исправной работой конденсатного (дистиллятного), питательного и рассольного насосов. Для бесповерхностных испарительных установок необходимо следить также за работой циркуляционного насоса.

- При наличии вакуумных паровых испарителей следить за поддержанием необходимого давления пара перед эжектором и температуры охлаждающей воды на выходе из охладителя эжектора. При охлаждении охладителя эжектора конденсатом проверить исправность действия регулятора температуры конденсата по показаниям термометра. При отсутствии автоматической рециркуляции конденсата регулировку производить вручную.

- При наличии утилизационных испарителей на судах с ДВС следить за поддержанием необходимого давления воды перед соплами эжектора для поддержания вакуума.

- Своевременно удалять отложения солей на поплавковых расходомерах для предотвращения заедания поплавков-указателей, так как заедание их может явиться причиной неверных показаний расхода.

- При наличии вакуумных и безвакуумных паровых испарителей следить за поддержанием необходимого давления греющего пара. При наличии регуляторов давления (детандеров) систематически проверять исправность их действия.

- При наличии утилизационных испарителей на судах с ДВС следить за разностью температур греющей воды до и после испарителя, которая должна находиться в пределах, предусмотренных инструкцией.

- Так как соленость рассола в испарителе определяет режим питания и продувания, а также влияет на качество дистиллята и интенсивность накипеобразования, осуществлять непрерывный контроль за режимом продувания испарителя, периодически, через каждые 2 ч работы отбирать пробы для определения общего солесодержания рассола, вести контроль за показаниями расходомера (счетчика расхода) продуваемого рассола.

- Вести непрерывный контроль и наблюдение за качеством дистиллята по показаниям штатных соленомеров и один раз в сутки брать дистиллят на химический анализ. Результаты анализов сверять с показаниями штатных соленомеров.

- При снижении производительности установки более чем на 20 % от нормальной применять холодный душ или холодное продувание (термомеханическое удаление накипи), а также механическую или химическую очистку поверхностей испарителей от накипи. При холодном душе нагреть паром змеевики опорожненного испарителя с последующим быстрым охлаждением их холодной водой при открытом продувании. При холодном продувании, после прекращения подачи греющего пара в паровую полость батареи, прокачать через специальный трубопровод (диаметром 20-30 мм) пресную воду (от гидрофора) мытьевой воды в течение 2-3 мин. Практически в испарителях избыточного давления холодный душ используют каждую вахту. В вакуумных испарителях холодное заполнение – ежесуточное или с периодичностью от двух до пяти суток. Очищение испарителей значительно улучшается после длительной промывки змеевиков холодной морской водой. Подача в них пара давлением 3-4 кгс/см2 обеспечивает частичное разрушение накипи и ее отслаивание. Холодное продувание дает большой эффект, так как время продувания сокращается с 1-2 ч до 2-3 мин, улучшается очистка от накипи и увеличивается производительность испарителя примерно на 16 %.

- При внезапном повышении солености дистиллята принять меры к предотвращению засоления котельной питательной воды – усилить продувание рассола и уменьшить подачу греющего пара или греющей воды, что позволит устранить причину повышения солености. Если это окажется недостаточным, то вывести испарительную установку из действия. После устранения причины повышения солености постепенно довести установку до нормальной производительности. При наличии системы защиты от засоления (воздействие соленомера на клапан сброса дистиллята) следует один раз за вахту проверять исправность системы. Старший (главный) механик совместно со службой судового хозяйства пароходства обязан установить применительно к существующей силовой установке наивыгоднейшую схему включения и режимы работы испарительной установки. При выводе из действия испарительной установки, имеющей вакуумные и безвакуумные паровые испарители, необходимо осушить конденсатор, удалить рассол, наполнить испаритель питательной водой выше уровня греющих элементов и закрыть все клапаны. Заполнение испарителя водой на период бездействия установки предотвращает засыхание накипи и способствует ее частичному растворению (кроме того, смоченная накипь легче поддается механическому удалению).

- Произвести осмотр и проверку всей арматуры и трубопроводов, выключить питание на приборы автоматики аварийно-предупредительной сигнализации и защиты.

Нормальный водный режим испарительных установок обеспечивается соблюдением рекомендованных концентраций кипящего рассола и дозировкой противонакипных препаратов.

Концентрация и состав рассола испарителей, в зависимости от типа установки и водного режима, должны соответствовать следующим показателям:

- в вакуумных установках, работающих без химических реагентов, общее солесодержание не должно превышать 40 000-80 000 мг/л, причем эта норма уточняется в процессе эксплуатации в зависимости от качества дистиллята и эффективности удаления накипи холодным душем;

- в установках (вакуумных и безвакуумных), работающих с применением химических реагентов, общее солесодержание не должно превышать 60 000 мг/л (щелочное число, фосфатное число и другие показатели устанавливаются по заводским инструкциям либо по указаниям теплотехнической лаборатории пароходства в зависимости от состава применяемых препаратов).

Дозировка химических реагентов, приготовление рабочих растворов, зарядка ими установок и т. д. выполняются на основании специальных инструкций и указаний теплотехнической лаборатории пароходства, а также соблюдая правила безопасности при работе с химическими реагентами, используемыми для борьбы с накипью.

На флоте действует инструкция по применению противонакипной присадки ЦНИИМФа и антивспенивателей в вакуумных испарителях. Противонакипное действие присадок основано на их способности образовывать с солями-накипеобразователями (бикарбонатами кальция и магния) термически устойчивые растворимые соединения, остающиеся в рассоле и удаляемые при продувке испарителя. Для удержания солей-накипеобразователей в растворенном виде в питательную воду испарителя вводится противонакипная присадка ЦНИИМФа из расчета 10-20 г на 1 т приготовляемого дистиллята. Так как присадка не удаляет ранее образовавшейся накипи, ее следует вводить после очистки греющей поверхности.

Действие антивспенивателей основано на их способности снижать механическую прочность пленки, образующейся в системе пар – рассол, и тем самым предотвращать появление механически прочных пленок, образующих пену. Количество вводимого в питательную воду антивспенивателя составляет 0,1-0,2 г на 1 т приготавливаемого дистиллята.

Антивспениватели (эмульсии 21-2А, ЭАИ, жидкости ФДЛ, АДК) должны вводиться в питательную воду непрерывно и равномерно в течение всего периода работы испарителя. Применяются они в испарителях, работающих на морской воде в вакуумных режимах.

Антивспениватели 21-2А и ЭАИ представляют собой змульгированные смеси (эмульсии) – жидкости молочно-белого цвета. Антивспениватели ФДЛ-4 и АДК-4 состоят из продуктов конденсации производных полиэтиленгликолей и по внешнему виду представляют собой маслянистые жидкости желтого цвета.

Раствор присадки и антивспенивателя готовится ежесуточно из расчета на суточную производительность испарителя. Использовать раствор сверхсуточной готовности не рекомендуется.

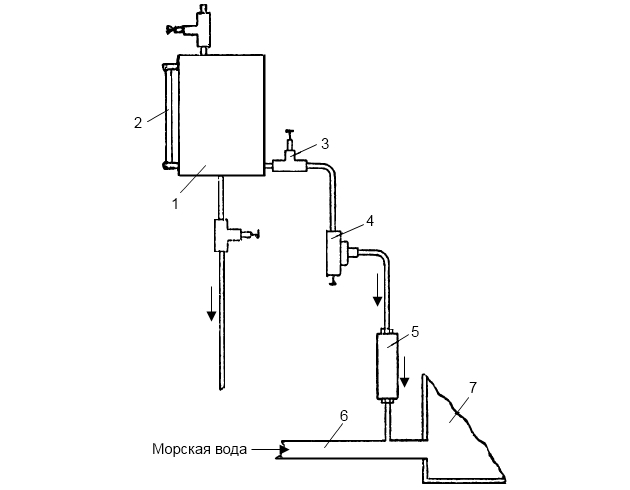

Порядок приготовления раствора следующий. Растворный бак (см. рисунок) наполняют дистиллятом, количество которого определяется по водомерному стеклу.

1 – бак для приготовления раствора; 2 – мерное стекло бака; 3 – запорный клапан; 4 – игольчатый клапан; 5 – смотровой фонарь; 6 – питательный трубопровод; 7 – корпус испарителя

Присадку и антивспениватель отмеривают тарированными емкостями в количествах, требуемых на суточную производительность испарителя. Присадку и антивспениватель при энергичном перемешивании медленно добавляют в воду. После вливания реагентов раствор перемешивают еще в течение 10-15 мин.

Пример. При суточной производительности испарителя 30 т дистиллята в 100 л воды нужно растворить, при расходе присадки 20 г на 1 т и антивспенивателя 0,2 г на 1 т, 600 г присадки (30×20) и 6 г антивспенивателя (30×0,2). Концентрация присадки в растворе будет 6 г на 1 л, антивспенивателя – 0,06 г на 1 л.

Бак 1 (см. рис. выше) емкостью 100-120 л устанавливается на 1,5-2 м выше уровня рассола в испарителе. Смотровой фонарь 5, позволяющий наблюдать за поступлением раствора присадки в питательный Расчет элементов систем трубопроводов на суднетрубопровод испарителя, устанавливается вблизи испарителя выше уровня рассола в испарителе на 0,4-0,5 м.

Расход раствора замеряют по водомерному стеклу бака и записывают в журнал через каждые 4 ч. В конце суток замеряют общий расход присадки и записывают, а результаты фиксируют в таблице, приведенной ниже формы.

| Дата, время | Данные по приготовлению раствора | Расход раствора по водомерному стеклу (нарастающим итогом), л | Производительность испарителя по дистилляту, л/ч | Результаты химического анализа | ||||||||

| V – объем воды, л | qп – вес присадки, г | qа – вес антивспенивателя, г | Наименование пробы | Количество пробы, взятой на анализ, мл | Количество раствора AgNO3, израсходованного на анализ, мл | Количество раствора H2SO4, израсходованного на анализ, мл | K | |||||

При эффективном действии присадки около 90 % бикарбонатов кальция и магния находятся в рассоле в растворенном виде, вследствие чего должно выдерживаться следующее соотношение между относительными величинами щелочности и содержанием хлоридов в рассоле и питательной воде:

где:

- Щр – щелочность рассола;

- Щп. в – щелочность питательной воды;

– содержание хлоридов в рассоле;

- – содержание хлоридов в питательной воде.

При соотношении:

следует уменьшить количество присадки в растворе. При эффективном действии антивспенивателя в испарителе на поверхности испарения не наблюдается пены. При вспенивании рассола и образовании пены на поверхности кипения в раствор присадки и антивспенивателя вводится дополнительное количество антивспенивателя.

Для определения в судовой лаборатории водоконтроля хлоридов в питательной воде и рассоле берут пробу 0,5 мл или 1,0 мл и доливают в нее дистиллят до 100 мл. Показатели щелочности, содержание хлоридов, величину K и производительности испарителя по дистилляту записывают (см. табл. выше). Пробы рассола и питательной воды для определения щелочности и содержания хлоридов отбирают одновременно.

Глубоковакуумные утилизационные установки, в которых возможен почти безнакипный режим работы, должны вскрываться для ревизии греющей батареи испарителя (подогревателя рассола) и конденсатора ежегодно. Одновременно производят проверку гидравлической плотности конденсатора, тщательно осматривают внутренние поверхности, проверяют состояние сепараторов и Противообрастающие покрытия для борта и надстроекантикоррозионных покрытий.

Механическую очистку греющих батарей от накипи производят лишь в испарительных установках с избыточным давлением греющего пара. Основной недостаток механической очистки поверхности нагрева от накипи, помимо большей ее трудоемкости, – возможность оставления на ней насечек от используемого инструмента, которые при последующей работе установки становятся очагами интенсивного накипеобразования.

Более эффективны химические методы удаления накипи, которые обеспечивают более полное ее удаление без нарушения защитного антикоррозионного слоя на внутренних поверхностях испарителя. Соляная кислота хорошо растворяет карбонатные отложения, появляющиеся на поверхностях нагрева глубоковакуумных водоопреснительных установок. Образующиеся при этом соли кальция (CaCl)2 и магния (MgCl)2 легко удаляются при промывке испарителя. Применяется кислотная очистка при устойчивом снижении производительности на 20-30 % из-за наличия накипи.

В целях снижения коррозии внутренних поверхностей испарителя к рабочему раствору ингибированной соляной кислоты дополнительно прибавляют 0,5 % (т. е. 5 г/л) уротропина по ГОСТ 1381-60. Раствор кислоты заливают через горловину смотрового стекла в таком количестве, чтобы при вертикальном расположении трубок греющей батареи им была покрыта верхняя трубная доска. Количество концентрированной кислоты Gк необходимое для приготовления раствора, определяют по формуле:

где:

- Gв – количество воды, необходимое для заполнения испарителя до указанного уровня, кг;

- C – необходимая концентрация раствора, % (обычно 3-4 %);

- C0 – концентрация ингибированной соляной кислоты, поставляемой химической промышленностью, %.

Так как по мере растворения накипи концентрация рабочего раствора резко снижается, при очистке через каждые 15 мин необходимо измерять концентрацию раствора ареометром или проводить химический анализ нейтрализации щелочью раствора кислоты. Если концентрация кислоты в растворе, находящемся в испарителе, снизится до 1 %, часть раствора сливают, добавляя новую порцию, или полностью заменяют раствор. Прекращение снижения концентрации кислоты в растворе, находящемся в испарителе, указывает на окончание процесса растворения накипи. Обычно продолжительность кислотной очистки составляет 2-3 ч (при большой толщине слоя накипи 4-5 ч).

Водоопреснительные установки типа Д-5 позволяют очистку испарителей от накипи производить в течение 2-3 ч 7 %-ным раствором ингибированной соляной кислоты с подогревом его до 45-50 °С и даже 8-10 %-ным раствором, но без подогрева.

Качество очистки повышается при перемешивании раствора насосом, для чего используется заводское переносное насосное оборудование. При отсутствии последнего может возникнуть необходимость в неоднократной смене раствора кислоты в испарителе.

Кислотная очистка заканчивается нейтрализацией раствора, находящегося в испарителе. Для нейтрализации используется сода или тринатрийфосфат в количестве, достаточном для получения щелочного раствора с концентрацией щелочи до 0,5 %. Далее щелочной раствор сливают и производят тщательную промывку испарителя пресной водой из шланга.

Предлагается к прочтению: Конструкции судовых опреснителей и характеристики опреснительных установок

Для удаления твердой накипи используют каустическую соду, трехпроцентный раствор которой заливают в испаритель, а затем кипятят в течение 4-8 ч. При этом CaSO4 переходит в CaCO3, накипь выщелачивается, становится рыхлой и в дальнейшем смывается струей воды под давлением или сравнительно легко удаляется механическим путем.

При размягчении накипи раствором кальцинированной соды (Na2CO3) ее добавляют в количестве 100 г на 1 л пресной воды. Применение тринатрийфосфата не столь эффективно, однако его можно использовать при наличии как сульфатной, так и карбонатной и магнезиальной накипи; техника безопасности при использовании тринатрийфосфата достаточно проста.

Если разрыхленная мягкая накипь не поддается удалению струей воды, ее следует удалять мягкими (например, капроновыми) щетками. Если внутренние поверхности стенок испарителей имеют синтетические покрытия (антикоррозионные), то удалять накипь следует особенно осторожно. Нельзя удалять механическим путем сухую затвердевшую накипь.

После ремонта и чистки или длительного срока эксплуатации водоопреснительная установка и система пресной воды (дистиллята), используемая для бытовых нужд, должны подвергаться дезинфекции 15-процентным раствором натриевого гипохлорида. Испаритель и всю систему при дезинфекции заполняют пресной водой с добавлением по 150 см3 раствора гипохлорида на 1 т. Систему оставляют заполненной на 8-12 ч, после чего, удалив воду, производят полное осушение через спускные пробки, после чего испаритель и всю систему заполняют чистой пресной водой.

Систематизируя правила эксплуатации, следует отметить, что нарушение режима работы водоопреснительных установок может происходить по следующим причинам:

1 При пониженной производительности – вследствие:

- недостаточного расхода греющей воды через испаритель или подогреватель рассола;

- повышенной температуры кипения рассола из-за недостаточного вакуума;

- недостаточного расхода питательной воды;

- понижения уровня рассола в испарителе;

- недостаточной температуры греющей воды;

- ухудшения теплопередачи в связи с отложением накипи на греющих элементах испарителя (или подогревателя рассола);

- образования воздушных мешков в полости греющей воды испарителя или подогревателя рассола.

2 При повышенной солености приготовляемого дистиллята:

- вследствие завышения производительности установки;

- повышения уровня рассола в испарителе;

- повышения солености рассола;

- вспенивания или вскипания рассола;

- подсоса забортной воды через неплотности конденсатора;

- понижения температуры кипения рассола из-за чрезмерного вакуума;

- излишне большого расхода греющей воды.

3 При повышенной солености рассола:

- из-за недостаточного расхода питательной воды;

- неудовлетворительной работы рассольного насоса или эжектора;

- повышенной производительности установки.

4 При повышенном давлении в конденсаторе (недостаточный вакуум):

- из-за недостаточного расхода забортной воды через конденсатор;

- повышения температуры забортной воды;

- неудовлетворительной работы вакуумных средств (эжектора, вакуумного насоса);

- большого подсоса воздуха;

- затопления дистиллятом нижних рядов трубок конденсатора (недостаточная производительность дистиллятного насоса);

- завышения производительности установки;

- загрязнения трубок конденсатора;

- повышения температуры паровоздушной смеси, удаляемой из конденсатора.

Дистиллят, получаемый из опреснительных установок, содержит мало солей и кислорода и может содержать болезнетворные бактерии, поэтому использовать его в качестве питьевой воды не допускается.

Обогащение дистиллята солями производится в специальных фильтрах-обогатителях, заполняемых солями в виде порошка или таблеток. Одним из вариантов обогащения является применение водного раствора солей, подаваемого в дистиллят с помощью дозировочного насоса (в 50 л пресной воды растворяется одновременно 750 г сернокислого магния, 875 г хлористого натрия и 500 г двууглекислой соды). Количество раствора, подаваемого на 1 м3 дистиллята, составляет 2 л.

Дистиллят подлежит обеззараживанию, если испаряющаяся вода, из которой он был получен, имела температуру ниже 100 °С. Обеззараживание может производиться:

- хлорированием,

- серебрением,

- озонированием.

Полученная в результате такой обработки вода должна отвечать требованиям ГОСТ 2874-73 на питьевую воду; использовать эту воду для питья можно только с разрешения судового врача.

Обслуживание фильтров и других устройств для получения питьевой воды производится согласно заводским инструкциям.

Техника безопасности при обслуживании водоопреснительных установок

Водоопреснительные установки избыточного давления являются сосудами, работающими под давлением, поэтому они должны удовлетворять всем требованиям, предъявляемым Регистром РФ к таким сосудам. Как уже отмечалось, наиболее эффективным методом очистки греющих элементов, испарителей является химический, обеспечивающий наиболее полное удаление накипи без нарушения защитного антикоррозионного слоя на внутренних поверхностях. Карбонатные отложения удаляют соляной кислотой (ТУ МХП 2345-50). Ингибированная соляная кислота, даже ее трех-, четырехпроцентный раствор, применяемый для очистки, требует строгого соблюдения правил техники безопасности.

Проведение инструктажей по технике безопасности для персонала, обслуживающего водоопреснительные установки, обязательно включает подробные указания по безопасному проведению кислотной очистки. В частности, все Обеспечение безопасности экипажа на танкере-газовозечлены экипажа, производящие кислотную очистку, должны пройти специальный инструктаж и быть обеспечены необходимыми средствами индивидуальной защиты:

- предохранительными очками;

- резиновыми сапогами и перчатками;

- суконной спецодеждой.

При приготовлении кислотного раствора необходимо строго соблюдать порядок смешивания, наливая соляную кислоту в воду, а не наоборот. Вблизи места проведения работ должна находиться аптечка, содержащая, в частности, однопроцентный раствор соды и мазь от ожогов. Учитывая выделение углекислого газа и водорода в процессе растворения накипи, в рабочей зоне категорически запрещается использование открытого огня и должна быть обеспечена эффективная вентиляция.

Кислотная очистка может быть разрешена только при надежной плотности соединений, проверку которой производят перед началом очистки. Для безопасности работ заливку раствора кислоты в испаритель можно производить только с помощью шланга из кислотостойкой резины.

Инструкция по химической очистке судовых испарителей, утвержденная Главсудомехом, предусматривает очистку раствором ингибированной соляной кислоты при концентрации ее не более 4 % без подогрева раствора. Продолжительность кислотной очистки составляет 2-3 ч и лишь при большей толщине накипи может быть увеличена до 5 ч.

Применяя очистку греющих элементов испарителей простой «вываркой» в мягкой пресной воде, следует учитывать, что в связи с загрязнением забортной воды по окончании такой «выварки» необходимо произвести дезинфекцию водоопреснительной установки и всех трубопроводов для обеззараживания.