Балластный киль является одной из основных частей парусного прогулочного судна. Судно оборудуют обычно наружным килем, но используют также и внутренние кили, которые дают иногда лучшие результаты.

Балластные кили

Наружный балластный киль

Самый распространенный метод крепления киля — установка его на болтах с наружной стороны. Этот традиционный метод можно считать вполне разумным: он позволяет в большей степени сосредоточить массу в нижней части судна, чем любой внутренний киль. Однако при таком методе установки киля на формованное судноМалотоннажные суда из стеклопластика возникает ряд серьезных проблем, которые не возникали при постройке деревянных судов.

Основная проблема — пригонка. Обычное деревянное судно строится, начиная с киля, поэтому киль всегда точно сопрягается со всеми прилегающими к нему элементами, даже если его форма или размеры не соответствуют заданным, поскольку вся постройка ведется «вокруг киля». На судне, постройка которого начинается не с закладки киля (такой метод получает распространение), вследствие значительной толщины сопрягаемых с ним частей корпуса легко добиться точного прилегания киля, практически без ослабления корпуса судна, удалив некоторое количество древесины.

Корпус стеклопластикового судна повторяет очертания формы, в которой он был изготовлен. Следовательно, в этом случае конфигурация киля должна соответствовать обводам корпуса, а не наоборот, как в случае деревянного судна. При этом киль необходимо изготовлять в таких же жестких допусках, как и корпус. Киль к корпусу следует присоединять сразу после формования, чтобы корпус отверждался, опираясь на киль.

Если это невозможно, нужно закрепить корпус для предотвращения деформаций, которые исказят размеры, полученные с соблюдением жестких допусков.

Обычно при подгонке киля толщину деревянного корпуса вполне допустимо уменьшить на 5—6 мм. Такое же уменьшение толщины корпуса формованного судна небольших размеров резко ослабит его конструкцию и даже в случае более крупного судна ощутимо скажется на прочности. При удалении материала необходимо с избытком компенсировать уменьшение прочности наформовкой дополнительных слоев изнутри.

Попытка с силой подогнать киль завышенных размеров приведет лишь к разрушению корпуса. Изменить форму стального киля в условиях обычной верфи для постройки мелких судов невозможно, поэтому не следует приобретать киль больших, чем нужно, размеров. Правда, киль из свинца можно подогнать за счет некоторого уменьшения его массы. Следует иметь в виду, что свинец, обладающий большей объемной массой, лучше подходит для изготовления наружного киля, поскольку при этом уменьшается масса балласта и улучшаются характеристики судна. В тех случаях, когда вопрос стоимости имеет важное значение, следует предпочесть более простой и дешевый внутренний киль.

Точное расположение отверстий под болты в киле обеспечить, пожалуй, еще труднее, чем изготовить точную отливку. Однако на предприятии, выполняющем заказ по изготовлению киля, должны стремиться разместить отверстия так, чтобы они совпадали со шпангоутами. Отверстия в корпусе судна следует сверлить на месте по отверстиям в киле. Если же отверстия проделать заранее, на стадии формования, то впоследствии, возможно, придется заниматься сложной и трудоемкой работой по изменению их положения.

Можно избежать необходимости выдерживать жесткие допуски и облегчить и удешевить процесс изготовления киля, если его конструкцию с самого начала разрабатывать с учетом особенностей формованного судна. Необходимо стараться делать конструкцию максимально упрощенной, без углублений, выступов или утолщений. Киль должен с одного конца устанавливаться свободно во избежание заклинивания даже при завышении его размеров. При необходимости можно установить на корпус Ремонт корпуса судна вплотную к свободному концу киля деревянную или формованную накладку. После установки накладке придается требуемая форма в соответствии с фактической формой и размерами киля. Обработать изготовленную из дерева или отформованную в виде тонкостенной детали накладку до нужных размеров не составит большого труда. Дерево вполне пригодно для плавания в северных морях, но в тропических водах нужна накладка, отформованная из стеклопластика или изготовленная из другого материала, устойчивого против древоточцев.

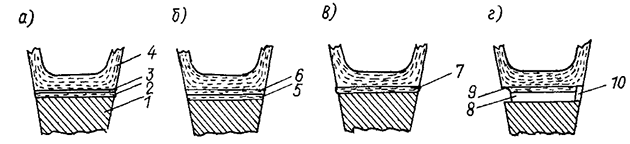

В идеальном случае литой киль должен прилегать настолько плотно, чтобы между ним и сопрягаемой поверхностью корпуса остался зазор не более 2 мм, заполняемый уплотнительным материалом. Если размеры киля меньше номинальных (это считается нормальным явлением), при его установке требуется заделывать зазоры. Однако при слишком толстом слое эластичного уплотнительного материала киль может колебаться относительно корпуса. Для предотвращения этого слой эластичного уплотнительного материала нужно делать тонким, а остальную часть зазора заполнять жестким материалом (рис. 1).

Размеры киля можно предварительно увеличить почти до требуемых значений путем наформовки на него стекломата. После отверждения поверхность мата сглаживают опиловкой. Затем киль притягивают к корпусу судна болтами, заполнив оставшийся зазор уплотнительным материалом. Если зазор окажется слишком большим, для его заполнения могут понадобиться куски дерева. Дерево необходимо защитить от возможного повреждения древоточцами.

Можно получить некоторую экономию времени, если предварительно стянуть корпус и киль через прослойку из мокрого стекломата, чтобы придать стекломату форму, обеспечивающую плотное прилегание. После схватывания стекломата киль нужно снять, стекломат подрезать и опилить, проверить состояние и форму его поверхности и в случае необходимости увеличить толщину дальнейшей наформовкой материала. Следует обращать особое внимание на те сопрягаемые поверхности, по которым происходит скольжение при установке и снятии киля, например, на вертикальные кромки. На таких поверхностях стекломат может собираться в складки и образовывать бугры.

Широко распространенный метод заделки киля с использованием в качестве уплотнительного материала мокрого стекломата применять не рекомендуется. Под действием высокого давления, создаваемого затяжкой болтов, крепящих киль, и массой судна, смола выдавится из зазоров и в местах выступов останется почти сухое несжимаемое стекловолокно. Кроме того, мокрое стекловолокно обладает плохой текучестью и при неровной поверхности на ней останутся незаполненные промежутки. Сухое, не пропитанное смолой стекловолокно легко подвергается разрушающему воздействию воды, приводящему к загниванию и постепенному ослаблению соединений или появлению течи.

Если по каким-либо причинам желательно выполнить заделку на смоляной основе, лучше использовать шпаклевку на основе смолы или высокотиксотропную мастику. Они хорошо растекаются, поскольку в отличие от стекломата не содержат ограничивающих движение волокон стекла, и не образуют складок или твердых выступов. Любой использованный для заделки материал на основе смолы, например:

- мокрый стекломат;

- шпаклевка;

- или тиксотропная мастик.

отверждаясь, становится жестким и не обладает никакой податливостью. Некоторые специалисты утверждают, что киль следует крепить жестко, но с этим трудно согласиться. При таком креплении самое незначительное смещение киля впоследствии приведет к растрескиванию соединения. Помимо динамических нагрузок, действующих при движении судна, возникают и термические напряжения: температурное расширение стеклопластика в два раза больше, чем стали. В холодную зиму уже одно это обстоятельство приведет к растрескиванию жесткого соединения. Но не должно быть и соединения стали со стеклопластиком вовсе без заделки. Под действием высокого давления защитный декоративный слой в таком соединении будет разрушен, в особенности в местах неровностей на поверхности стальной детали, или в стеклопластике возникнут предварительные напряжения.

Предлагается к прочтению: Методы выявления дефектов силовых установок, устройств, систем и корпуса судна

Существенным с практической точки зрения недостатком, связанным с заделкой киля при помощи мокрого стекломата, шпаклевки или мастики на основе смолы, является ограниченность времени их пригодности к использованию после приготовления. Очевидно, что при заделке болты, крепящие киль, должны быть затянуты еще до отверждения смолы. Однако время, необходимое на устранение непредвиденных мелких осложнений, часто возникающих в процессе присоединения киля к корпусу судна, выверки и регулировки их взаимного положения, а также затяжки крепящих киль болтов, может превысить время пригодности смолы к использованию. Если ее отверждение произойдет преждевременно, киль останется незаделанным и, скорее всего, не будет точно пригнан к корпусу. Вынужденная поспешность при выполнении подобных работ высокой сложности бывает губительна.

Поэтому необходимо, чтобы время пригодности уплотнительных материалов было длительным.

Упругий уплотнительный материал не должен терять своей эластичности с течением времени. Подверженные старению шпаклевки в данном случае непригодны. Но и чрезмерно текучие уплотнительные составы будут легко выжаты из зазоров.

Здесь нужны вещества с умеренной твердостью, скажем, порядка 50 по Шору (шкала А). Практически это должны быть эластомеры, обладающие высокой способностью к упругой деформации и сжимаемостью.

Подходящими являются:

- эластомеры на основе полисульфидов;

- силиконов;

- и полибутадиенов.

Следует, однако, иметь в виду, что не все эластомеры на основе указанных соединений будут пригодны и что можно с успехом использовать некоторые эластомеры на основе других соединений. Вместо упругих уплотняющих составов иногда применяют прокладки из неопреновой резины, но при этом необходимо, чтобы зазор между килем и корпусом был везде строго одинаковым. Все упомянутые уплотнительные материалы являются дорогостоящими, но зато гарантируют высокое качество и надежность уплотнения.

Снаружи соединения можно отделать шпаклевкой на основе смолы. Это позволит скрыть погрешности отливки киля и подгонки его к корпусу. На быстроходном судне следует загладить любые неровности не только в месте соединения киля с корпусом, но и в самом киле и во всех соединительных деталях. Это необходимо для обеспечения плавного обтекания подводной части суднаИзготовление палубы судна из стеклопластика. Поверхность балластного киля можно покрыть шпаклевкой для устранения шероховатости отливки. Разумеется, стальной киль и все стальные детали должны быть оцинкованы или подвергнуты иной антикоррозионной обработке. Необходимость очистки ржавых килей не способствует сокращению объема профилактического обслуживания.

Сквозные отверстия в киле из стеклопластика толщиной 25 мм и более просверлить обычным сверлом нелегко. Для этой цели можно использовать специальные сверла с наконечниками из твердых сплавов. Если положение болтов точно определено заранее, то надобность в сверлении отпадает. В этом случае достаточно установить в форму деревянные пробки, которые после формования корпуса извлекаются вместе с ним и затем легко выбиваются или высверливаются, после чего остаются чистые, не требующие дополнительной обработки отверстия.

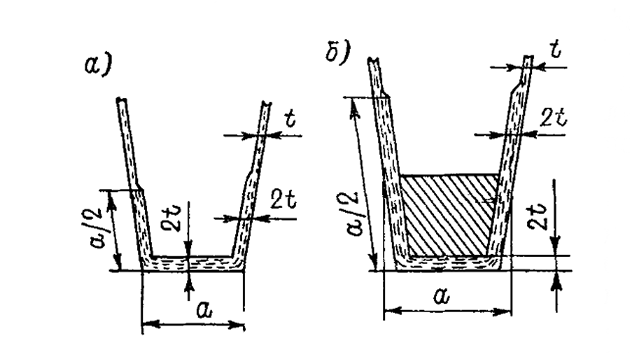

Необходимо, чтобы корпус в месте установки балластного киля был достаточно прочным. Толщина обшивки корпуса должна не менее чем вдвое превышать толщину обшивки днища. Такую же повышенную толщину следует сохранить на днище и бортах на расстоянии не менее половины ширины киля от места его установки, только затем толщину обшивки можно плавно уменьшить до номинальной (рис. 2).

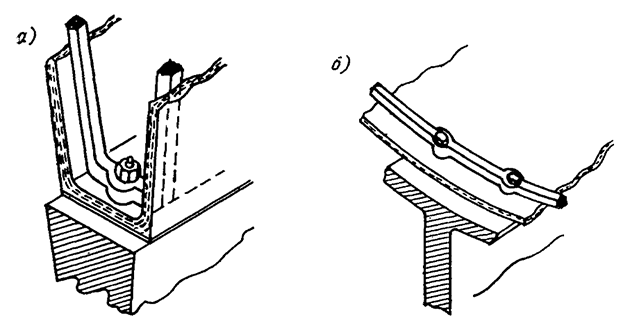

Под болты, крепящие киль, нужно подложить шайбы достаточно большого диаметра или, что лучше, широкие планки. Болты необходимо располагать вблизи шпангоутов или пропускать через отформованные на них уширения (рис. 3).

Заполнитель в шпангоутах должен быть в этих местах несжимаемым.

Болты для крепления киля

Следует предусмотреть возможность замены болтов, крепящих балластный киль. Если позволяют средства, лучше всего использовать болты из нержавеющей стали или монеля Коррозионно-стойкий сплав меди (до 34%) и никеля (до 63%) с добавками железа, алюминия, кобальта, кремния и углерода. Один из отечественных аналогов — сплав НМ70-29.x. Но даже нержавеющая сталь может подвергаться коррозии, а кроме того, детали судового оборудованияКонструкция и оборудование судов зачастую изготовляют из нержавеющей стали низкого качества, предрасположенной к щелевой коррозии. Находящиеся внутри формованные конструкции не должны препятствовать доступу к болтам с целью замены, периодического осмотра их состояния и подтяжки. Если выполнить эти операции невозможно без демонтажа двигателя или топливных баков, то в этом случае, разумеется, осмотр болтов становится весьма трудоемким и дорогостоящим и будет производиться гораздо реже, чем требуется.

Болты можно слегка заформовать так, чтобы при необходимости пластик с них можно было легко срезать. Такую заформовку не следует рассматривать как надежное уплотнение, поскольку после удаления она вряд ли будет восстановлена. Лучше всего, если болты, крепящие киль, будут хорошо видны. Наформовка стеклопластика затрудняет обследование состояния болтов, являющихся весьма ответственными деталями.

Внутренний балластный киль

На формованном судне внутренний балластный киль установить гораздо проще, чем наружный. Однако никакой внутренний киль не может иметь такую компактную конструкцию или быть настолько опущен вниз, как наружный. Но меньшая стоимость, простота устройства и ряд других преимуществ являются вескими доводами в пользу установки внутреннего киля, а в случае удачно разработанной конструкции можно свести его недостатки к минимуму. Кроме того, конструкцию этого киля несложно усовершенствовать в процессе производства.

Внутренний балластный киль не следует путать с расположенным внутри балластом. На судах, построенных в традиционном стиле, имеется деревянный киль для сопротивления дрейфу, а в трюме — балласт в виде:

- нескольких стальных или свинцовых болванок;

- старых колосниковых решеток;

- камней или цемента.

Такой балласт, как правило, плохо закреплен и расположен слишком высоко. Но он используется только на тяжелых судах (например, рыболовных) с низким отношением массы балласта к общей массе судна, для которых ходовые качества не являются самыми важными, в то время как основное достоинство яхт заключается в легкости их хода и высокой маневренности.

В отличие от балласта внутренний балластный киль на формованных судах представляет собой в основном полое ребро, заполненное балластным материалом, опущенным гораздо ниже «классического» балласта в трюме, т. е. находящимся примерно на том же уровне, на котором должен располагаться наружный балластный киль. Внутренний балластный киль обеспечивает такое же высокое значение отношения массы балласта к общей массе судна, как и наружный. Вместе с тем он оказывает сопротивление дрейфу, так как имеет форму опущенного вниз ребра. Очень важно, что балласт в киле прочно и надежно закреплен, поскольку известны случаи, когда на застигнутом шквалом судне образующие балласт болванки пробивали палубу и вылетали за борт.

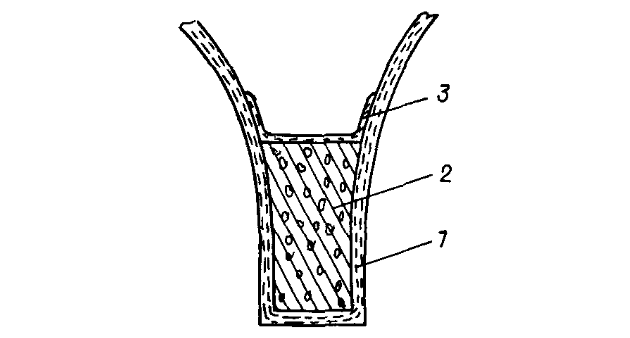

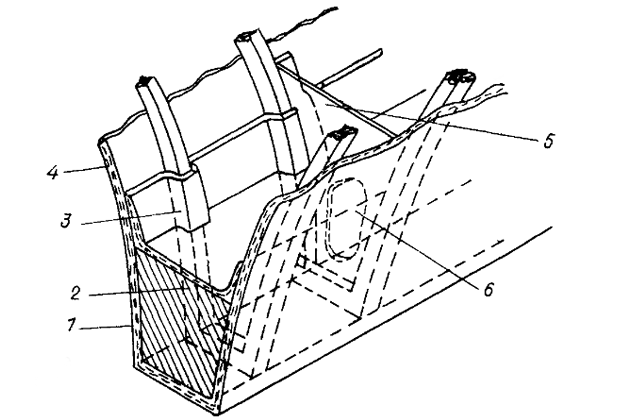

Общее устройство внутреннего балластного киля показано на рис. 4.

Внутренняя полость формованной обшивки 1 заполнена кусками свинца или металлолома, залитыми бетоном или смолой 2, и заделана сверху путем заформовки 3. Формованная обшивкаСоздание защищенных от износа конструкций судна заканчивается не над килем, а у его конца, образуя полый выступ. По форме этот выступ обычно схож с наружным килем. Пространство внутри него заполняется балластом. Таким образом, киль образует единое целое с формованной конструкцией корпуса. Балласт, которым заполняется киль, стоит значительно дешевле изготовляемой с жесткими допусками отливки для наружного киля. Этот балласт может быть цельной деталью, но чаще всего он состоит из:

- металлолома;

- отходов штамповочного производства;

- дроби;

- соединений бария;

- и других компактных и тяжелых предметов.

Изготовлять металлическую отливку по месту нельзя, так как тепло разрушит стеклопластиковую оболочку. Обычно отдельные куски металла скрепляются вместе цементным раствором или смолой. Такую смесь можно приготовить предварительно и потом заполнить ею полость киля или же заложить куски балласта в киль и затем залить связующим веществом. Первый способ предпочтительнее, поскольку вязкое связующее может не проникнуть до дна или не пропитать весь балласт.

Если связующим служит смола, то при отверждении вследствие значительного выделения тепла стеклопластик может быть поврежден или залитая масса потрескается. Такое связующее нужно вводить небольшими порциями. Связующее следует приготовлять с использованием не обычно применяемых при формовании смол, а смол низкореактивных. Для снижения тепловыделения количество вводимого в смолы отвердителя необходимо сокращать до минимума. Поскольку в данном случае характер протекания процесса отверждения не столь важен, можно менять соотношение компонентов связующего в более широких пределах; чем при формовании конструкций из стеклопластика. Одним из веществ, которые замедляют процесс отверждения и уменьшают тепловыделение, является вода.

Существуют смолы, растворяющиеся в воде.

В качестве балласта мог бы послужить только один бетон, но он слишком легок по сравнению с металлом (впрочем, и металл в виде отдельных кусков также гораздо легче металлического монолита). Оптимальные результаты дает использование бетона с добавками, повышающими объемную массу всей композиции. Добавлять в бетон лучше металлы или соединения бария, а не камень или песок. Бетон должен быть водостойким и густым, с высоким содержанием цемента, тщательно уплотненным, так как воздушные полости в нем являются «отрицательным» балластом.

Использовать в качестве балласта свободно уложенные несвязанные элементы не рекомендуется. Мелкие частицы в этом случае просто выпадут, если киль будет слегка поврежден, (Одно судно потеряло половину содержимого балластного киля, а владелец это даже не сразу заметил.) Свободно расположенные части балласта утрясаются, и образуются пустоты. Если внутрь киля проникнет вода, сталь начнет ржаветь, и хотя теоретически масса при этом не уменьшится, ржавая вода, вытекающая из киля, постепенно будет уносить с собой балласт. Ржавеющий металл увеличивается в объеме, что может вызвать возникновение значительного давления. Точные значения его пока неизвестны.

Кроме того, незакрепленные части балласта при движении судна будут перемещаться и производить шум. Более крупные из них станут ударяться о стенки киля, что повлечет за собой износ стеклопластиковой оболочки. Поскольку заполненная балластом внутренняя полость киля обычно заделывается, произвести осмотр ее не представляется возможным. Даже когда эта полость не заделана, проникнуть в нее очень трудно. Если же балласт скреплен связующим в единый монолит, то перемещение его частей исключается. Ржавчина может образовываться только на поверхности металла, и балласт не будет вымыт из полости киля и не выпадет из нее.

Читайте также: Судовой форштевень, форма, конструкция и защита

Цемент вызывает некоторую коррозию стали, особенно мелких кусков. Но более существенно то, что в присутствии влаги цемент разрушающе воздействует на стекловолокно. А влага в полость киля может попасть вследствие течи или при заливке бетона. Цемент с высоким содержанием глинозема не оказывает вредного влияния на стекловолокно. Недостатком бетона на основе этого цемента является быстрое схватывание.

Бетон содержит много воды. Если балласт после заливки бетона сверху заформовать (как обычно и делается), особенно вскоре после заливки бетона, то в полости киля задержится большое количество избыточной влаги. Поскольку эта влага обладает щелочными свойствами, при длительном контакте со стеклопластиком она окажет на него вредное воздействие. Лучше оставить залитый бетоном балласт открытым сверху, чтобы бетон мог постепенно высыхать в течение многих лет. Если поверхность бетона загладить и окрасить, он вообще не будет заметен, но может впоследствии потрескаться вдоль кромок. Трещины следует заделать мастикой. Необходимо принять меры по предотвращению выпадения забетонированного балласта (из-за нарушения сцепления его со стенками киля), возможного, например, в той исключительной ситуации, когда судно перевернется кверху килем.

После установки в полость киля крупногабаритных отливок, выполненных за одно целое или расчлененных на отдельные блоки, необходимо заделать все зазоры. Точная пригонка при этом невозможна и нежелательна. Части балласта ни в коем случае не должны устанавливаться на место с силой или заклиниваться под действием собственной тяжести. Для заделки зазоров может послужить цемент или смола.

Лучше использовать не полиэфирную, а эпоксидную смолу, обладающую более высокими адгезионными свойствами.

Очень важно, чтобы балласт был прочно скреплен со стеклопластиковой оболочкой. В таком случае балласт укрепляет киль и устраняется опасность перемещений балласта, внутреннего износа оболочки и нанесения по ней ударов. Между оболочкой и балластом не будет пустот, которые могли бы заполниться водой и стать источником скрытых очагов загнивания, а также причиной повреждений, возникающих при замерзании воды в этих пустотах зимой.

Наружный балластный киль из стали почти невозможно повредить, он является превосходным тараном. С таким килем судно может сесть на грунт, при этом киль будет разбивать камни, как тяжелый молот. Более слабая стеклопластиковая оболочка внутреннего балластного киля с ее легко уязвимым наружным декоративным слоем подвергается таким же ударам, дробящим и истирающим воздействиям. В отличие от стали стеклопластик легко разбивается от ударов, растрескивается при задевании о камни, изнашивается вследствие истирания. Внутренний балластный киль является основной частью судна, и замена его невозможна. Поэтому стеклопластиковую оболочку в передней и нижней частях внутреннего киля нужно защитить легко заменяемыми металлическими или деревянными накладками. Необходимо, чтобы соединения в диаметральной плоскости также были достаточно прочными и надежными. Следует помнить, что после укладки балласта доступ к ним становится невозможным. Известны случаи, когда из-за недостаточной прочности этих соединений суда раскалывались вдоль, обычно после сильных ударов волн. Выполнить удовлетворительный по качеству ремонт такого повреждения очень трудно.

Помимо экономии денежных средств за счет меньшей стоимости материалов и выполнения работ по укладке и заливке балласта на месте (вместо изготовления точной отливки) применение внутреннего киля сулит и иные выгоды. Исключаются затраты на приобретение болтов для крепления киля и устраняются сложности, связанные с необходимостью их установки, затяжки, контроля и поддержания в должном состоянии соединения киля с корпусом, что обычно является источником забот в течение всего срока службы судна. Устранение этих забот — важный вклад в дело достижения минимального объема профилактического технического обслуживания. При наличии внутреннего балластного киля не требуется обеспечивать ни дополнительную толщину, ни опорную поверхность, необходимые для прочного и надежного соединения с корпусом наружного киля. Эти преимущества с лихвой перекрывают затраты на формование дополнительной части поверхности, образующей полость, в которой размещается балласт. При этом масса балластаГрузовые помещения и балластные цистерны распределяется равномерно, а не передается сосредоточенно через крепящие киль болты. Вместе с тем формование глубокого выступа — дело непростое: может потребоваться изготовление корпуса из двух половин.

Формование внутреннего балластного киля осуществляется по месту, поэтому нет необходимости в изготовлении отдельных шаблонов высокой точности с тщательно рассчитанными припусками на усадку. Металлолом и цемент недороги, при их использовании не требуется нагревания.

Практически такой киль несложно изготовить в «домашних» условиях, что очень важно для судостроителя-любителя. В качестве балласта можно использовать находящиеся под рукой материалы.

Для изготовления внутреннего балластного киля требуется менее сложное оборудование. Подъем и опускание судна на наружный киль или подъем и установка такого киля на место с использованием домкратов требуется производить с большой точностью и аккуратностью. Это очень трудные операции, в ходе которых приходится внимательно и с большими предосторожностями манипулировать тяжелыми предметами. С любой же частью закладываемого в киль балласта может легко управиться один человек. Однако если отформованный корпус еще предстоит извлекать из формы или перемещать с места на место, то, разумеется, лучше отложить окончание изготовления киля на более позднюю стадию оснащения.

Согласно Правилам Регистра Ллойда, толщина обшивки корпуса в месте расположения внутреннего балластного киля должна вдвое превышать толщину оболочки этого киля. Такое же увеличение толщины обшивки требуется обеспечивать на бортах на расстоянии от киля не менее половины его ширины. Затем толщина обшивки должна плавно уменьшаться до номинального значения (см. рис. 2). Эти правила предписывают также, чтобы минимальная ширина киля (складывающаяся из ширины полости и толщины стенок выступа) была не менее 380 и 830 мм при наибольшей длине судна соответственно 6 и 24 м. Для промежуточных размеров соотношения будут пропорциональными. Практика показывает, что для высоких и узких килей целесообразно выдержать увеличенную толщину бортов на большем, чем рекомендуют Правила Регистра Ллойда, расстоянии.

Шпангоуты должны доходить до самого низа киля и служить ему опорой (рис. 5). Для придания корпусу 4 прочности, достаточной для восприятия нагрузки, передаваемой килем 1, шпангоуты 2 следует продолжить до нижней части киля, а поверх них наформовать уплотнительную накладку 3.

Перемычки в виде флоров 5, которые легко отформовать, подложив плоскую опору, будут весьма полезными конструктивными элементами, связывающими боковые части килевого выступа. Эти флоры должны иметь широкие вырезы 6. Это позволит сделать киль сплошным и тем самым уменьшить количество легкого стеклопластика в нижней части судна. Заполнитель балок шпангоутов в зоне киля должен быть изготовлен из сплошного металла. Почему же, собственно, следует так заботиться о том, чтобы внутри киля не было частей малой объемной массы? Дело в том, что при этом попусту теряется пространство, необходимое для размещения балласта. Заполнители шпангоутов очень удобно изготовлять из свинцовых полос: они легко изгибаются и их можно собирать в пакеты нужной толщины.

Пространство внутри киля, не занятое балластом, целесообразно использовать для хранения и установки тяжелого оборудования, например:

- цепей;

- баков для топлива;

- масла и воды.

ДвигателиТО и ремонт судовых дизелей, хотя они и обладают большой массой, здесь устанавливать не следует, поскольку вокруг необходимо оставлять много свободного места для доступа к ним. Часто пустые пространства закрывают перегородками с целью образования удобных гладких трюмов и предотвращения попадания воды в полости, откуда ее невозможно выкачать. Достаточно прочные перегородки позволяют получить добротную коробчатую балку. Но легкая облицовка придает немного прочности, кроме того, трюмная вода часто просачивается через нее, скапливается в нижней части выступа и загнивает там.

Сдвоенные кили

Принципы устройства килей остаются неизменными независимо от их числа. Но недостатком многих двухкилевых судов является низкая прочность корпуса. Корпус должен быть хорошо подкреплен поперечными связями, соединяющими кили. Местного подкрепления вокруг килей недостаточно, следует подкрепить все днище целиком. Большая часть перемещений киля бывает вызвана гибкостью корпуса, а не самих килей. Даже незначительная гибкость здесь крайне опасна и ведет к разрушению, вызываемому воздействием усталостных нагрузок. Опасные участки с резкой концентрацией напряжений возникают от самых незначительных, казалось бы, причин. В результате прочность этих участков быстро падает, происходит растрескивание обшивки и корпус буквально разваливается на части. Все это, разумеется, совершается под водой. Подобные случаи происходят в течение каждого сезона.

Плавниковые кили

Плавниковый киль легче устанавливать, при этом исчезает необходимость в жестких допусках. Фланец плавникового киля проще просверлить, поэтому положение болтов, крепящих киль, становится несущественным (см. рис. 3). Корпус в районе расположения киля необходимо укрепить, толщину обшивки следует увеличить как минимум вдвое по сравнению с остальной частью днища. Обеспечивающие жесткость поперечные связи должны иметь достаточную ширину. Обычно в днище заформовываются массивные вкладыши или металлические плиты, которые служат опорой для фланца киля. Если киль делается легко съемным (на случай транспортировки), то болты не следует пропускать через корпус насквозь, чтобы избежать необходимости каждый раз заново выполнять уплотнение. Наиболее рационально в этом случае сделать резьбовые отверстия в заформованной металлической пластине.

Плавниковые кили устанавливаются на последних этапах оснащения судна. Корпус необходимо при этом обеспечить надежной опорой. Попытка с силой подогнать деформированный корпус к жесткому, лишенному податливости килю приведет к появлению в корпусе предварительных напряжений и ослаблению его. Перед установкой плавникового киля необходимо проверить правильность его формы.

Как установить плавниковый киль вместо шверта на швертбот "КРЕВЕТКУ" Плюсы и минусы такой доработки