Выявление дефектов – это процедура экспертного оценивания и выявления причины, вызвавшей поломку двигателя или любого другого механизма. Во время эксплуатации судна возможно появление дефектов судовых деталей, что приводит к потере работоспособности того или иного узла, механизма. В зависимости от причин возникновения дефекты подразделяют на:

- эксплуатационные, являющиеся результатом нормального физического износа;

- конструктивные, возникающие из-за ошибок, допущенных при расчете прочности, выборе материалов, допусков и посадок, режима термообработки;

- производственные, которые происходят из-за отклонений от технологии изготовления или ремонта, несоблюдения технических условий чертежей и т. п.;

- аварийные, возникающие при отступлении от правил технической эксплуатации, судовождения или вследствие стихийных бедствий.

Эксплуатационные дефекты обычно появляются постепенно, поэтому их можно своевременно обнаружить и устранить в судовых условиях или при заводском ремонте. Появление остальных видов дефектов прогнозировать трудно. Поэтому часто возникает необходимость проводить неотложные ремонтные работы в судовых условиях.

Источник: Pixabay.com

Для своевременного обнаружения дефектов, когда устранение повреждений не связано с большими работами, производят периодические плановые осмотры механизмов, устройств и систем. Периодичность таких осмотров устанавливается специальными графиками, разработанными на основании изучения надежности деталей механизмов, закономерностей их износа и учета трудозатрат при выполнении работ. По мере появления новых данных сроки между осмотрами изменяются.

Слишком поздний осмотр может привести к тому, что износы и зазоры превысят допустимые величины, что вызовет интенсивный износ и последующую замену деталей. При этом возрастает стоимость ремонта и увеличивается время, затраченное на приработку новых деталей.

Ошибочно полагать, что частые осмотры, сопровождаемые разборками узлов и механизмов, помогут улучшить их эксплуатацию. Преждевременная разборка нередко приводит к нарушению состояния приработавшихся поверхностей, становится причиной возникновения повышенного износа.

В практике судоремонта широко используются различные методы обнаружения повреждений деталей и узлов, начиная от простейших, не требующих сложного оборудования, и до применения специальных технических средств. К первой группе можно отнести осмотры, определение размеров деталей, гидравлические испытания, капиллярные способы обнаружения дефектов; ко второй — магнитные, ультразвуковые способы, а также гамма- и рентгенодефектоскопию.

В судовых условиях, как правило, дефектоскопия устройств, систем и деталей ведется более простыми способами.

Выявление дефектов внешним осмотром

Дефектация механизмовДефектация судовых технических средств, устройств и конструкций корпуса судна начинается с визуального осмотра, позволяющего определить видимые повреждения.

При этом следует предварительно очистить рабочую поверхность от изоляции, ржавчины, масла и прочих загрязнений.

Источник: Pixabay.com

При осмотре корпуса судна выявляют следующие основные дефекты:

- гофрировку;

- вмятины листов обшивки и настила;

- остаточные деформации набора судна;

- отдельные пробоины;

- трещины;

- местное утонение металла вследствие Особенности коррозии в морской и пресной водекоррозионного износа;

- нарушение плотности клепаных соединений;

- разрушение сварных швов;

- эрозионный износ отдельных частей обшивки корпуса.

Наружную обшивку осматривают с носа в корму по длине корпуса, обращая особое внимание на состояние пояса переменных ватерлиний и район касания корпуса судна к причалу.

При осмотре узлов механизмов следует обращать внимание на дефекты, встречающиеся:

- в цилиндровых втулках — наработки на концах втулок, задиры и риски на рабочих поверхностях, трещины в районах перемычек окон и посадочных буртов, разъедание охлаждаемых поверхностей;

- в поршнях дизелей — трещины, обгорание донышек, поломка поршневых и противоизносных колец, поломка шпилек и крепления, натиры;

- в крышках цилиндров дизелей — обгорание, трещины, разъедание охлаждаемых поверхностей;

- в впускных и выпускных клапанах дизелей — повреждение уплотнительных поясков тарелок и гнезд клапанов, обгорание и коробление тарелки клапана, деформация штока, износ направляющей, повреждение или поломка пружин;

- в деталях остова механизмов — трещины, нарушение плотности соединений, поломка фланцев;

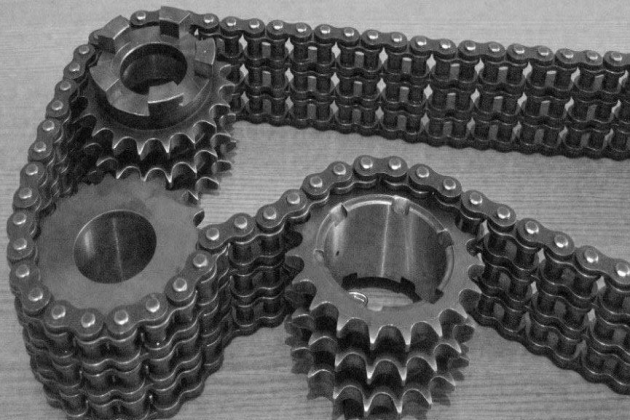

- в цепных передачах — обрыв цепи, трещины роликов и втулок, задиры и износ пальцев, втулок и роликов, разрыв пластин щек, износ зубьев и повреждения подшипников звездочек, повреждения резьбы штока, потеря упругости пружин натяжного устройства;

- в корпусе турбины — трещины, свищи, коробление разъемных соединений;

- в дисках и диафрагмах турбины — загрязнение лопаточного аппарата, эрозия и коррозия рабочих поверхностей, механические повреждения, натиры, трещины и поломки лопаток, ослабление посадки дисков на валу, деформация дисков и диафрагм;

- в зубчатых передачах — поломка зубьев, точечный износ (питтинг), царапины и задиры рабочих поверхностей, скалывание и отслаивание на поверхности зубьев, наволакивание, выдалбливание зубьев;

- в коленчатых, упорных, промежуточных и дейдвудных валах — износ, наработки, натиры, задиры рабочих поверхностей, трещины, поломки, разработка отверстий для болтов во фланцах;

- в подшипниках и ползунах — отставание антифрикционного сплава, трещины;

- в топливной аппаратуре — задиры, заклинивание плунжеров насосов и игл форсунок, обгорание сопел, засорение сопловых отверстий, подтекание форсунок, пропуск топлива через неплотности, пропуски между тарелкой клапана и гнездом, поломка пружин;

- в рабочих колесах, корпусе насосов — трещины, разъедания, износ кромок рабочих колес, валов в районе сальников;

- в регуляторах — повреждения мембран и деформация сильфонов; потеря эластичности мембран и упругости пружину засорение соединительных трубок; деформация и поломка пружин; коррозия и загрязнение деталей.

При осмотре паровых котлов обращают внимание на коррозионное поражение поверхности трубок и появление трещин в их концах, развальцованных в трубных досках. В коллекторах особо внимательно осматривают сварные швы и отверстия для водогрейных трубок, где наиболее вероятно появление трещин. Внутренняя поверхность коллектора чаще всего подвергается коррозионному разрушению в районе уровня воды.

Источник: Pixabay.com

В кирпичной кладке возможно оплавление и выгорание ее поверхности, растрескивание и выпадание отдельных кирпичей или участков.

Для арматуры котлов характерны те же повреждения, что и для арматуры систем.

При осмотре трубопроводов и арматуры судовых систем в собранном виде определяют разрушение изоляции и антикоррозионных покрытий, прорывы прокладок, разрывы болтов и ослабление крепления фланцевых соединений, наружные вмятины и коррозионные язвенные разъедания, обрыв кронштейнов и скоб креплений.

Предлагается к прочтению: Ремонт коленвала и других основных подвижных деталей дизелей

После разборки, убедившись, что тарелки клапанов и диски клинкетных задвижек свободно открываются и закрываются на всю высоту подъема, проверяют состояние сопрягающихся поверхностей, степень разрушения внутренних полостей корпусов.

При осмотре гребных винтов особое внимание обращают на деформации, разъедания и поломки лопастей, трещины ступицы и повреждения ее уплотнений.

Выявление дефектов при помощи измерений

В отличие от внешнего осмотра, что дает качественное представление о состоянии деталей и узлов, путем измерения можно установить величину и характер повреждений. Это позволяет сравнить полученные данные с существующими нормами и требованиями, определить степень пригодности деталей к дальнейшей работе, целесообразность проведения ремонта и его технологию.

Приступая к измерениям, необходимо изучить инструкции заводов-строителей по механизмам и учесть их указания относительно мест и способов измерений.

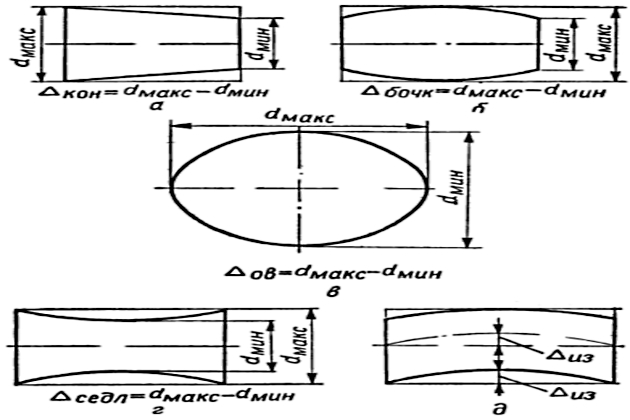

Наиболее часто встречающиеся дефекты судовых деталей представлены на рис. 1.

а — конусность; б — бочкообразность; в — овальность; г — седлообразность; д — изогнутость

Втулки цилиндров поршневых механизмов измеряют по внутреннему диаметру не менее, чем в 3-х сечениях, с помощью микрометрического штихмаса в плоскости оси коленчатого вала и в плоскости, перпендикулярной ей. Измерения втулок мощных дизелей стараются каждый раз производить в одних и тех же сечениях по высоте втулки. Для этого применяют специальную рейку-шаблон с отверстиями на уровне соответствующих сечений. По результатам замеров определяют наибольшее увеличение диаметра (износ втулки), эллиптичность, конусность.

Зазоры «втулка — поршень» измеряют с помощью специальных длинных щупов в нескольких положениях поршня согласно инструкции завода-строителя по центровке движения. Точки замеров: нос, корма, правый и левый борт. Одновременно контролируют прилегание ползунов к параллелям и определяют щупом зазоры на ползунах.

Поршни поршневых механизмов замеряют по наружному диаметру микрометрической скобой или индикатором в двух плоскостях в нескольких сечениях по высоте (аналогично обмеру втулки), определяя при этом максимальный износ головки и юбки поршня, эллиптичность.

Поршневые кольцаПоршневые кольца устанавливают в наименее разработанную часть втулки и определяют зазоры в замке. Зазор в канавке поршня измеряют щупом по всей окружности кольца, а высоту канавки — при помощи калибровочных пластинок и щупа.

Поршневой палец измеряют в посадочных местах микрометром не менее чем в двух сечениях на каждой поверхности по взаимно перпендикулярным направлениям.

Диаметр штока поршня измеряют микрометром, в двух взаимно перпендикулярных направлениях через 100—200 мм, определяя таким образом элиптичность, неравномерность износа по длине штока.

Внутренний диаметр каждой бобышки измеряют микрометрическим штихмасом или индикатором со специальным стержнем в вертикальной и горизонтальной плоскости не менее чем в двух сечениях. При собранном поршне величину зазора между пальцем и отверстием определяют с помощью щупа.

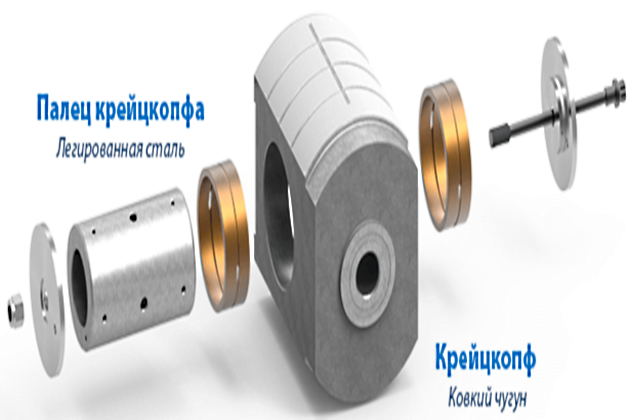

Цапфы крейцкопфа замеряют микрометром по наружному диаметру не менее, чем в двух сечениях в вертикальной и горизонтальной плоскостях.

Источник: Pixabay.com

Параллели и ползуны подвергают обследованию, измеряют зазоры между ними щупом с рабочей и боковой поверхности в трех положениях ползуна: верхней мертвой точке (вмт), среднем положении, нижней мертвой точке (нмт).

Шейки коленчатого вала измеряют микрометром по шейкам в трех сечениях в вертикальной и горизонтальной плоскостях, определяя таким образом износ, эллиптичность, бочкообразность, конусность. Раскеп коленчатого вала фиксируют в вертикальной и горизонтальной плоскостях с помощью линейного индикатора или микрометрического штихмаса. Просадка вала проверяется в двух сечениях каждой шейки (нос и корма) просадочной скобой и щупом.

Подшипники механизмов обследуют в собранном виде, определяя масляный зазор щупом. Если по конструктивным особенностям такое измерение затруднено, зазоры устанавливают при помощи свинцовых выжимок или линейного индикатора.

Турбокомпрессоры освидетельствуют, замеряя зазоры в проточной части и в уплотнениях; при этом ротор сдвигают в крайнее положение по ходу газов и устанавливают в позицию, указанную в формуляре. Радиальные и осевые зазоры измеряют щупами в местах, указанных в инструкции завода-строителя. Измерение повторяют после поворота ротора на 90°. Просадка ротора определяется с помощью просадочной скобы, а осевое перемещение — линейным индикатором, установленным у торца вала.

Цепной привод осматривают, чтобы определить отдельные дефекты его элементов и удлинение цепи. Цепь натягивают, вращая вал валоповоротным устройством, и замеряют ее участок с помощью штангенциркуля. Полученные данные сравнивают с первоначальными величинами и выявляют абсолютное и относительное удлинение.

Источник: Pixabay.com

При обследовании корпуса судна с помощью линеек устанавливают величину деформации элементов корпуса: стрелу наибольшего прогиба, длину поврежденного участка.

Обнаружение дефектов с помощью воздушных и гидравлических испытаний

Воздушные и гидравлические испытания позволяют обнаружить внутренние недостатки и повреждения.

Перед дефектацией с поверхностей узлов снимают защитные покрытия, швы, а места соединений емкостей, работающих под давлением, зачищают щетками до чистого металла.

Детали механизмов и трубопроводыРемонт систем трубопроводов и арматуры судна систем испытывают на прочность и плотность пробным гидравлическим давлением, определяемым по формуле:

где:

- Pпр — пробное гидравлическое давление, кгс/см²;

- K — коэффициент, определяемый в зависимости от материала, давления и температуры рабочей среды;

- P — рабочее давление среды, кгс/см².

Во всех случаях Pпр принимается не менее 2 кгс/см², а для охлаждаемых полостей, исключая корпуса глушителей — не менее 4 кгс/см².

Испытания узлов и деталей на прочность, как правило, проводят в цехе. На судне определяют только их гидравлическую плотность при давлениях, равных или несколько ниже, чем Pпр.

Давление в испытуемой системе повышают постепенно (в течение 5—10 мин) небольшим плунжерным насосом, а в отсеках судна — наливом. Пробное избыточное давление поддерживают на время осмотра (но не более 10 мин), затем снижают до рабочего и выдерживают на все время испытаний.

Источник: Pixabay.com

Рассмотрим условия испытаний механизмов, устройств, систем и отсеков на плотность.

Испытания паровых котлов производят при притертой арматуре, заглушенных предохранительных клапанах, плотно пригнанных крышках лазов и горловин. После заполнения котла водой давление создают переносным ручным гидравлическим насосом. Использовать стационарные средства подачи воды категорически запрещается. Насосом в течение 5—10 мин повышают давление до рабочего, осматривают котел снаружи и со стороны топочного пространства. При отсутствии дефектов давление доводят до пробного, равного 1,25 P, выдерживают в течение 5 мин, затем снижают до рабочего и продолжают осмотр.

Котел считается выдержавшим гидравлическое испытание, если в нем нет местных выпучин, течи в соединениях, и трубках, остаточной деформации. Обнаруженные мелкие дефекты устраняют после снятия давления, а затем проводят повторное испытание при рабочем давлении.

После гидравлических испытаний проводится паровая проба при полном рабочем давлении пара в течение 4-х (для котлов с P ≤ 8 кгс/см²) или 8 (для котлов с P > 8 кгс/см²) часов. Котел считается выдержавшим пробу, если он не пропускает воду и пар.

Теплообменные аппараты испытывают на плотность и герметичность в сборе с арматурой при давлении жидкости Pпр = 1,25 P.

В судовых условиях трубопроводы, в зависимости от системы, испытываются при следующих давлениях:

- балластная, осушительная системы; напорные топливные трубопроводы, находящиеся под статическим давлением, — при 4 кгс/см²;

- грузовая и зачистная системы; паропроводы свежего (при P ≤ 7 кгс/см²) и отработанного пара; питательные и перекачивающие топливные трубопроводы; масляные наливные, перекачивающие, приемные трубопроводы; масляные циркуляционные трубопроводы главных механизмов; масляные трубопроводы систем гидроприводов и регулирования — при 1,25 P, но не менее 4 кгс/см²;

- система подогрева жидких грузов; паропроводы обогревания цистерн (после редукционного клапана) при 2 P, но не менее 6 кгс/см²;

- паропроводы свежего пара (при P > 7 кгс/см²) при 1,25 P;

- нагнетательные топливные трубопроводы при 2 P, но не менее 10 кгс/см²;

- охлаждающие трубопроводы пресной и забортной воды главных и вспомогательных механизмов, теплообменных аппаратов при 1,25 P, но не менее 2 кгс/см²;

- наливные, воздушные и измерительные, шпигатные, газоотводные трубы; топливные и масляные переливные, сточные и спускные трубопроводы — заполнением на всю высоту;

- масляные напорные трубопроводы, находящиеся под статическим давлением — 2 кгс/см²;

- атмосферные трубы от предохранительных клапанов котлов; лубрикаторные трубки; газовыпускные трубопроводы — в действии;

- арматура в сборе — 1,25 P.

Источник: Freeimages.com

Отсеки и корпусные конструкции обычно проверяют при доковании судна. Отсеки и цистерны двойного дна, предназначенные для хранения воды или жидких нефтепродуктов, испытывают наливом воды до верха воздушной трубы, но не менее 2,5 м от палубы, ограничивающей отсек сверху.

Непроницаемость закрытий в судовых условиях проверяют поливкой струей воды под напором, рассеянной струей воды или обдувом сжатым воздухом.

Поливку под напором производят с помощью пожарного ствола диаметром не менее 16 мм. Струя, высотой не менее 10 м, направляется перпендикулярно к испытуемой поверхности с расстояния до 3 м Температура при испытаниях должна быть положительной.

При температуре до —10 °С производят испытание обдувом сжатым воздухом. Испытуемый участок предварительно просушивают. Давление сжатого воздуха в шланге — 4 кгс/см², диаметр ниппеля 10—20 мм, расстояние не более 100 мм, струя направляется перпендикулярно. Для контроля с обратной стороны шов или соединение смазывают мыльным раствором. Конструкция считается непроницаемой при отсутствии воздушных пузырьков.

Определение дефектов с помощью капиллярных методов дефектоскопии

В процессе дефектации механизмов, систем и устройств судна путем визуального осмотра обнаруживаются значительные по размерам дефекты: поломки, трещины, разъедания и т. д. В большинстве случаев они требуют серьезных ремонтных работ или замены деталей. Надежность, долговечность и ремонтопригодность узла намного повышается, если дефект выявляют на ранней стадии развития. В судовых условиях для этих целей обычно применяют несложные способы керосиновой и цветной дефектоскопии.

Читайте также: Механическая мастерская на судне

С их помощью обнаруживают трещины в деталях ДВС (в крышках цилиндров со стороны газов, донышках поршней, втулках цилиндров); на лопастях винтов, лопатках турбин, кромках роторов винтовых насосов находят трещины, которые «раскрываются» лишь в процессе работы под воздействием значительных динамических нагрузок. В обычных условиях они плотно закрыты и для невооруженного глаза незаметны.

Источник: www.shipspotting.com

Керосиновая дефектоскопия проводится таким образом. Проверяемую деталь погружают в керосиновую ванну или моют с помощью кисточки в течение 15—20 мин, затем протирают насухо, наносят тонкий слой меловой обмазки и просушивают. При наличии трещины на обмазке появится темный керосиновый след. Легкое постукивание по детали ускоряет процесс его обнаружения.

Цветная дефектоскопия заключается в следующем. На тщательно очищенную поверхность кистью наносят специальный раствор: керосин — 65 %, трансформаторное масло — 30 %, скипидар — 5 %. В скипидар вводят краситель «Судан» или «Жировой оранж» из расчета 5—6 г на литр раствора. После выдержки (5—10 мин) раствор смывают струей воды, направленной параллельно поверхности детали. Затем поверхность покрывают слоем разведенного в воде каолина и просушивают. На фоне белого каолинового покрытия появляется четкое цветное изображение формы трещины.

Контуры дефекта можно получить и на бумаге. Для этого вместо каолина к поверхности плотно прижимают лист чертежной бумаги. Деталь слегка нагревают и после 10—15-минутной выдержки трещина дает четкий отпечаток.

Ремонтопригодность механизмов, устройств и систем

После окончания дефектации приступают к разработке основных этапов технологии ремонта, учитывая данные визуального осмотра, измерений, гидравлических и других испытаний, а также уровень ремонтопригодности механизма, устройства или системы. Это в значительной мере определяет степень сложности, трудоемкости, затраты времени на выполнение ремонта. Принимая во внимание разнообразие выполняемых работ (токарная и слесарная обработка, шлифовка, рихтовка, сварка, притирка сопряженных деталей), пригодность деталей судовых механизмов к ремонту определяется также удобством обработки, наличием засверленных центров и базовых поверхностей, сложностью конфигурации, величиной допуска на обработку, размерами, материалом.

Источник: www.shipspotting.com

Для повышения ремонтопригодности судового оборудования большое значение имеет обеспеченность запасными частями, специальным инструментом и приспособлениями. Поэтому израсходованные запчасти обязательно пополняют при очередном заходе в базовый порт или изготовляют в судовых условиях заблаговременно. Имеющийся инструмент и приспособления должны быть всегда в исправном состоянии на специальных досках, в ящиках или на стеллажах. Многие из них, облегчающие разборку и сборку механизмов (для съемки крылаток, подшипников, выпрессовки втулок, клапанных гнезд), целесообразно изготовить в судовых условиях. Необходимость таких приспособлений и их конструктивное исполнение подсказываются практикой выполнения ремонтных работ силами экипажа.

Ремонтопригодность механизма снижается, если усложнена его разборка, невозможно закрепить над ним грузоподъемные средства, а рабочее место загромождено трубопроводами, кабельными трассами и т. п. Отсутствие в деталях отверстий для установки рым-болтов затрудняет их крепление при монтажных работах. Такие конструктивные недостатки часто могут быть устранены в судовых условиях или при первом же заводском ремонте.

Все эти обстоятельства должны учитываться при определении технологии ремонта. Чем тщательнее экипажем изучены особенности ремонтируемого объекта, проведена подготовка специальных приспособлений, инструмента, продуманы все этапы технологического процесса, тем меньше времени и труда будет затрачено на восстановление работоспособности вышедших из строя механизмов, устройств и систем, тем безопаснее будет выполнение работ.