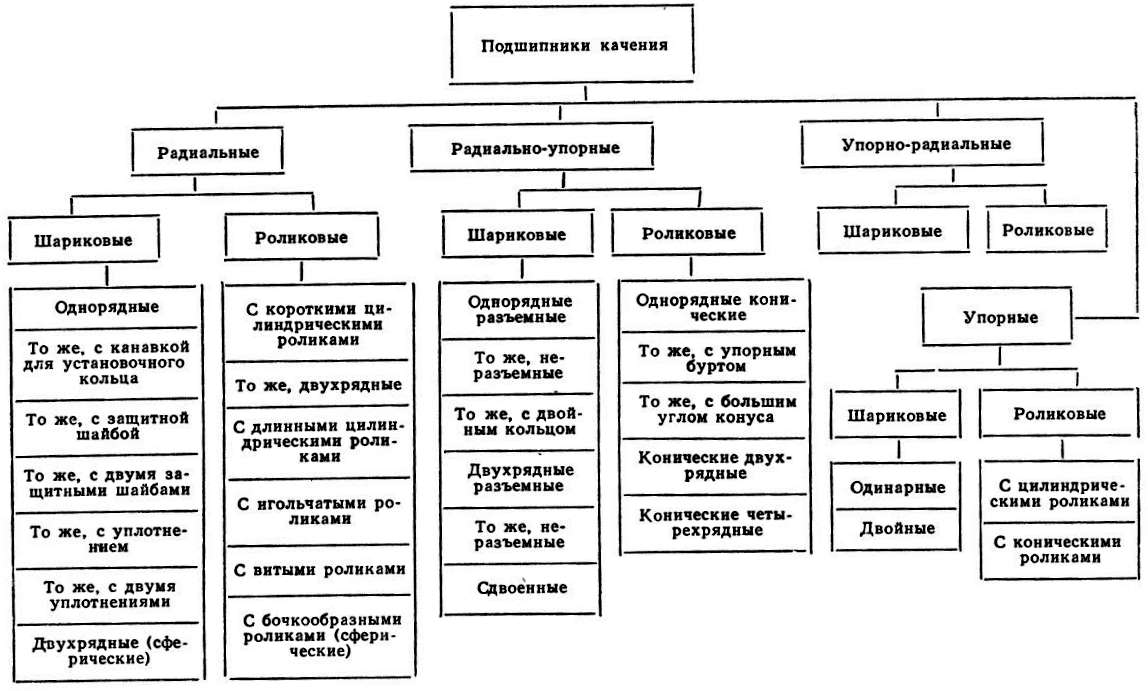

Классификация подшипников, в зависимости от направления действия воспринимаемой нагрузки, формы тел качения и числа их рядов, показана на рис. 1.

Систему буквенных и цифровых обозначений подшипников качения, характеризующую размеры, серию, тип, конструктивные особенности и точность подшипников устанавливает ГОСТ 3189—46.

Основные определения и классификация подшипников качения

В цифровом условном обозначении подшипника значение цифр определяется их местом. 1 и 2-я цифры, считая справа налево, обозначают внутренний диаметр подшипника, 3-я цифра — серию диаметров, 4-я цифра — тип, 5 и 6-я цифры — конструктивные особенности, 7-я цифра — серию ширины.

ГОСТ 520—71 устанавливает следующие классы точности подшипников: 0, 6, 5, 4 и 2 (указаны в порядке повышения точности). Класс точности подшипника указывают перед условным обозначением подшипника и отделяют от него черточкой. Тип подшипникаОценка условий работы подшипников коленчатого вала обозначают согласно табл. 1.

| Таблица 1. Условные обозначения типов подшипников | |||

|---|---|---|---|

| 4-я цифра справа | Тип | 4-я цифра справа | Тип |

| 0 | Радиальный шариковый | 5 | Радиальный роликовый с витыми роликами |

| 1 | Радиальный шариковый сферический | 6 | Радиально-упорный шариковый |

| 2 | Радиальный с короткими цилиндрическими роликами | 7 | Роликовый конический |

| 3 | Радиальный роликовый сферический | 8 | Упорный шариковый |

| 4 | Радиальный роликовый с длинными цилиндрическими роликами | 9 | Упорный роликовый |

Определение основных элементов деталей и собранных подшипников установлено рекомендациями ИСО, СЭВ и ГОСТом 520—71. Приняты следующие определения.

Ось подшипника — ось внутреннего (для упорных подшипников — тугого) кольца подшипника.

Ось внутреннего (или тугого) кольца подшипника — ось прилегающего цилиндра, вписанного в реальную цилиндрическую поверхность отверстия кольца.

Базовый торец наружного и внутреннего колец радиально-упорных подшипников — широкий торец; у упорных подшипников — опорный торец, а у радиальных подшипников — торец, свободный от маркировки.

Противобазовый торец колец радиальных не маркируемых подшипников отмечается знаком V.

В случае отсутствия маркировки и знаков, а также у колец радиальных и радиально-упорных подшипников классов точности 0 и 6, имеющих торцы равной ширины, базовыми считают оба торца кольца.

Радиальная плоскость подшипника или кольца — любая плоскость, перпендикулярная к оси подшипника или кольца.

Допускается считать радиальной плоскость, параллельную прилетающей плоскости базового торца кольца подшипника.

Осевая плоскость подшипника или кольца — любая плоскость в которой лежит ось кольца или подшипника.

Крайнее сечение кольца подшипника — сечение кольца радиальной плоскостью, отстоящей от плоскости, прилегающей к торцу, на расстоянии, равном удвоенной величине номинального размера фаски.

Крайнее сечение дорожки качения кольца роликоподшипника — сечение кольца радиальной плоскостью, отстоящей от борта или края рабочей зоны кольца на расстоянии, равном удвоенной величине номинального размера галтели или фаски кольца.

Высота (монтажная высота) подшипника — расстояние между точками пересечения оси подшипника с плоскостями, прилегающими к базовому торцу наружного кольца и к противолежащему торцу внутреннего кольца подшипника.

Непостоянство диаметра цилиндрической поверхности подшипника — разность между наибольшим и наименьшим диаметрами цилиндрической поверхности в радиальной плоскости.

Непостоянство ширины кольца подшипника — разность между наибольшей и наименьшей ширинами кольца.

Огранка — отклонение от круглости, при котором реальный профиль представляет собой многогранную фигуру с числом граней от 3 до 17. Количественно огранку определяют, как наибольшее расстояние от точек реального профиля до прилегающей окружности.

Средняя конусообразность цилиндрической поверхности — разность средних диаметров поверхности в двух крайних сечениях.

Биение наружной цилиндрической поверхности (или отверстия) кольца подшипника относительно базового торца — удвоенная неперпендикулярность цилиндрической поверхности к плоскости, прилегающей к торцу кольца.

Биение базового торца внутреннего кольца подшипника относительно отверстия — разность наибольшего и наименьшего расстояния от середины торца до плоскости, перпендикулярной к оси отверстия кольца.

Радиальное биение дорожки качения отдельного кольца шарикоподшипника — разность наибольшего и наименьшего расстояний между центром кривизны профиля дорожки качения и наружной цилиндрической поверхностью или отверстия) кольца.

Радиальное биение дорожки качения отдельного кольца роликоподшипника — наибольшая разность наибольшего и наименьшего расстояний между поверхностью дорожки качения и наружной цилиндрической поверхностью (или отверстия) кольца в крайних сечениях дорожки качения кольца.

Осевое биение дорожки качения кольца шарикоподшипника — разность наибольшего и наименьшего расстояний между центром кривизны профиля дорожки качения и базовым торцом кольца.

Радиальное биение наружного (внутреннего) кольца собранного подшипника определяют в среднем сечении кольца и принимают равным наибольшему изменению расстояния между поверхностью отверстия внутреннего кольца и наружной цилиндрической поверхностью наружного кольца подшипника при вращении наружного (или внутреннего) кольца и неподвижном другом кольце подшипника, при полностью выбранных зазорах в подшипнике весом кольца или весом кольца и нагрузки.

Осевое пение наружного (внутреннего) кольца собранного подшипника — наибольшее изменение расстояния между базовыми торцами наружного и внутреннего колец подшипника, измеренное на расстоянии от оси подшипника, равном радиусу середины базового торца наружного (внутреннего) кольца при вращении наружного (внутреннего) кольца и неподвижном другом кольце.

Технические требования к телам качения

В подшипниках в качестве тел качения применяют шарики и ролики. Последние в зависимости от формы делятся на следующие типы:

- ролики игольчатые (диаметр до 6 мм);

- ролики цилиндрические короткие с прямолинейной и выпуклой образующей (2d≥l);

- ролики цилиндрические длинные (2d< l);

- ролики витые;

- ролики бочкообразные симметричные и асимметричные.

Шарики и цилиндрические ролики используют не только в подшипниках, но и отдельно от них в различных узлах машин. Поэтому их выпускают также в виде свободных деталей.

Шарики. В зависимости от назначения шариков к ним предъявляют разные требования в отношении точности изготовления.

Технические требованияОсновные требования к судну и судовым техническим средствам к шарикам установлены ГОСТом 3722—60. В качестве материала для шариков применяют стали по ГОСТам 801-60* и 4727—67.

Шарики подвергают термической обработке. Твердость шариков диаметром до 45 мм должна быть HRC 62—66, а диаметром свыше 45 мм — HRC 60—66.

По величине допускаемых отклонений от номинальных диаметров шарики подразделяют на четыре класса: высокого класса (В), повышенного класса (П), нормального класса (Н) и разного назначения (Р). Допускаемые отклонения диаметров указаны в табл. 2.

| Таблица 2. Допускаемые отклонения шариков от номинальных диаметров (по ГОСТу 3722-60) | |||||

|---|---|---|---|---|---|

| Номинальный диаметр в мм | Допустимые отклонения для классов в мм | ||||

| Св. | До | В | П | Н | Р |

| 0,8 | 3 | ± 0,0025 | ± 0,005 | ± 0,01 | + 0,025 – 0,05 |

| 3 | 6 | ± 0,005 | ± 0,01 | ± 0,025 | + 0,05 – 0,1 |

| 6 | 10 | ± 0,005 | ± 0,025 | ± 0,05 | + 0,075 – 0,15 |

| 10 | 18 | ± 0,1 | ± 0,05 | ± 0,1 | + 0,1 – 0,2 |

| 18 | 30 | ± 0,1 | ± 0,05 | ± 0,15 | + 0,15 – 0,3 |

| 30 | 180 | ± 0,02 | ± 0,1 | ± 0,2 | + 0,3 – 0,4 |

| 180 | 260 | ± 0,02 | ± 0,1 | ± 0,25 | + 0,4 + 0,6 |

Для сборки подшипников применяют только шарики классов В, П и Н.

По величине допускаемых отклонений от сферической формы (овальности, огранки) и разноразмерности в одной партии шарики делят на девять степеней точности (табл. З).

Под овальностью в ГОСТе 3722—60 понимают разность между наибольшим и наименьшим диаметральными размерами шарика, независимо от их относительного положения.

Огранкой считают отклонение от сферической формы, обнаруживаемое при трехточечном измерении. Согласно ГОСТу 3722—60 измерение огранки должно производиться в призме с углом 600 при вращении шарика в различных направлениях, при этом изменения показаний измерительного прибора не должны быть более указанных в табл. 3.

| Таблица 3. Допускаемые отклонения шариков (по ГОСТу 3722—60) | |||||

|---|---|---|---|---|---|

| Степень точности | Номинальный диаметр в мм | Допускаемые отклонения в мкм | Класс чистоты поверхности по ГОСТу 2789-59, не ниже | ||

| Св. | До | Овальность, гранность | Разноразмерность | ||

| 02 | 0,8 3 | 3 6 | 0,1 0,15 | 0,2 0,3 | 13 |

| 01 | 0,8 3 | 3 6 | 0,15 0,2 | 0,3 0,4 | |

| 0 | 0,8 6 | 6 30 | 0,25 0,4 | 0,5 0,8 | |

| I | 0,8 30 | 30 50 | 0,5 0,8 | 1 1,5 | 12 |

| II | 0,8 30 50 | 30 50 80 | 1 1,5 2 | 2 3 4 | 11 |

| III | 0,8 30 50 | 30 50 80 | 1,5 2 2,5 | 3 4 5 | 10 |

| IV | 0,8 30 50 80 120 180 | 30 50 80 120 180 260 | 2,5 3 4 10 15 25 | 5 6 8 20 30 50 | 9 |

| V | 0,8 30 50 | 30 50 80 | 5 8 10 | 10 16 20 | |

| 80 120 180 | 120 180 260 | 20 30 50 | 40 60 100 | 8 | |

| VI | 0,8 30 50 80 120 180 | 30 50 80 120 180 260 | 25 40 60 80 100 125 | 50 80 120 160 200 250 | |

Под разноразмерностью в ГОСТе 3722—60 понимают разность между наибольшим и наименьшим из всех диаметральных размеров в одной отсортированной группе шариков, полученных при их измерении в любых диаметральных сечениях (условимся в дальнейшем называть эту размерность экстремальной).

В стандартах всех стран, а также в рекомендациях ИСО и СЭВ под разноразмерностью понимают разность между наибольшим средним и наименьшим средним диаметром в одной отсортированной группе шариков (средний диаметр — среднее арифметическое наибольшего и наименьшего значений диаметров одного шарика, измеренного по разным направлениям). Эту разноразмерность в дальнейшем будем называть средней разноразмерностью.

Между экстремальной и средней разноразмерностью нет строго определенного соотношения, но приближенно можно принять, что экстремальная разноразмерность превышает среднюю на 0,5 допускаемой овальности шариков.

Предлагается к прочтению: ТО и ремонт судовых дизелей

В табл. 4 даны допускаемые отклонения шариков по проекту ГОСТа 3722, предусматривающего переход на среднюю разноразмерность.

| Таблица 4. Допускаемые отклонения шариков (по проекту ГОСТа 3722) | ||||||

|---|---|---|---|---|---|---|

| Степень точности | Номинальный диаметр в мм | Допускаемые отклонения в мкм | Класс частоты поверхности по ГОСТу 2789-59, не ниже | |||

| Св. | До | Разноразмерность по диаметру | Непостоянство диаметра | Огранка | ||

| 03 | 1 5 3 6 | 3 6 12 | 0,13 0,16 0,25 | 0,08 0,08 0,13 | 0,13 0,13 0,20 | 13 |

| 02 | 1,5 3 6 | 3 6 30 | 0,16 0,245 0,32 | 0,08 0,13 0,16 | 0,13 0,20 0,25 | |

| 01 | -1,5 3 6 | 1,5 5 3 6 0 | 0,3 0,25 0,32 0,40 | 0,10 0,13 0,16 0,20 | 0,20 0,20 0,25 0,32 | |

| 0 | – 1,5 6 | 1,5 6 30 | 0,50 0,40 0,63 | 0,15 0,20 0,32 | 0,30 0,32 0,50 | |

| I | – 1,5 30 | 1,5 30 50 | 1,0 0,8 1,3 | 0,25 0,40 0,63 | 0,50 0,63 1,0 | 12 |

| II | – 1,5 30 50 80 | 1,5 30 50 80 120 | 2,0 1,6 2,5 3,2 4,0 | 0,5 0,8 1,3 1,6 2,0 | 1,0 1,3 2,0 2,5 3,2 | 11 |

| III | 1,5 30 50 80 | 30 50 80 120 | 2,5 3,2 4,0 5,0 | 1,3 1,6 2,0 2,5 | 2,0 2,5 3,2 4,0 | 10 |

| IV | 1,5 30 50 80 | 30 50 80 120 | 4,0 5,0 6,3 8,0 | 2,0 2,5 3,2 4,0 | 3,2 4,0 5,0 6,3 | 9 |

| V | 1,5 30 50 | 30 50 80 | 8,0 13 16 | 4,0 6,3 8,0 | 6,3 10 13 | |

| 80 120 180 | 120 180 260 | 32 50 80 | 16 25 40 | 25 40 63 | 8 | |

| VI | 1,5 30 50 80 120 180 | 30 50 80 120 180 260 | 40 63 100 130 160 200 | 20 32 50 63 80 100 | 32 50 80 100 130 160 | |

Ролики. Под игольчатыми роликами понимают цилиндрические тела качения диаметром до 6 мм и длиной от 3 до 10 диаметров.

Размеры и технические требования к игольчатым роликам установлены ГОСТОМ 6870—72 (табл. 5).

В старом ГОСТе 6870—54 была принята экстремальная разноразмерность, а в новом — средняя. В стандарте предусмотрено деление игольчатых роликов на три степени точности I, II и III для использования их в подшипниках классов точности 4, 5, 6 и 0.

Технические требования к коротким цилиндрическим роликам по проекту ГОСТа приведены в табл. 6.

Нормы даны для средней разноразмерности и действительной величины огранки.

У роликов с выпуклой образующей, применяемых в подшипниках с модифицированным контактом, допускается для концов ролика увеличение овальности и огранки приблизительно в 1,5 раза, по сравнению с нормами табл. 6.

Величина выпуклости образующей («бомбина») определяется стрелой дуги на заданной длине, а смещение наибольшего диаметра — по разности диаметров на концах ролика (положение контролируемых сечений указано в чертежах роликов).

Допускаемые отклонения длинных цилиндрических роликов по проекту ГОСТа даны в табл. 7.

Допускаемые отклонения бочкообразных роликов, применяемых в двухрядных сферических роликоподшипниках, приведены в табл. 8.

| Таблица 8. Допустимые отклонения (в мкм) бочкообразных роликов | ||||||

|---|---|---|---|---|---|---|

| Тип ролика | Диаметр в мм | Сортировочный допуск | Овальность | Огранка в призме 60° | Биение базового торца | |

| Св. | До | |||||

| Симметричный | – 18 30 | 18 30 50 | 3 4 5 | 2 3 3 | 5 7 9 | 6 8 10 |

| Асимметричный | – 18 30 | 18 30 50 | 3 3 4 | 2 2 3 | 4 5 6 | 3 4 5 |

Допускаемое отклонение положения наибольшего диаметра ролика относительно базового торца равно мм для роликов всех диаметров.

Конические ролики выпускают по нормам (табл. 9 и 10). Ролики с прямолинейной образующей сортируют по диаметру и углу конуса.

| Таблица 9. Предельные отклонения и сортировочные допуски конических роликов с прямолинейной образующей | |||||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| Номинальный диаметр в мм | Предельное отклонение в мкм | ||||||||||||

| Овальность | Огранка | Биение | Угол конуса | ||||||||||

| Св. | До | Степень точности | |||||||||||

| I | II | III | I | II | III | I | II | III | I | II | III | ||

| – | 18 | 0,5 | 1,5 | 3 | 1,5 | 3 | 9 | 7 | 10 | 15 | ± 1 | ± 2 | ± 3 |

| 18 | 30 | 0,8 | 2 | 4 | 2,5 | 4,5 | 12 | 10 | 15 | ±20 | ± 1,5 | ± 3 | ± 4 |

| 30 | 50 | 1,5 | 2 | 4 | 4,5 | 6 | 12 | 12 | 15 | ±25 | ± 2 | ± 4 | ± 5 |

| Номинальный диаметр в мм | Сортировочные допуски по большому диаметру и углу конуса в мкм | Допускаемая разноразмерность диаметров в мкм | Примечание. Предельные отклонения угла конуса и сортировочные допуски по углу конуса даны для измерения на краях конуса. | ||||||||||

| Св. | До | Степень точности | |||||||||||

| I | II | III | I | II | III | ||||||||

| – | 18 | 1 | 2 | 3 | 1.5 | 3 | 6 | ||||||

| 18 | 30 | 1.5 | 3 | 4 | 2.3 | 4 | 8 | ||||||

| 30 | 50 | 2 | 4 | 5 | 3.5 | 5 | 9 | ||||||

| Таблица 10. Допускаемые отклонения формы конических роликов с выпуском образующей при изменении на концах | |||||||

|---|---|---|---|---|---|---|---|

| Номинальный диаметр в мм | Допускаемые отклонения в мкм | Несимметричность выпуклости (отклонения разности диаметров) в мкм | Расстояние от торцов роликов при измерении в мм | ||||

| Св. | До | Овальность | Огранка | ||||

| Степень точности | |||||||

| II | III | II | III | ||||

| – | 18 | 2,5 | 4 | 5 | 11 | ± 4 | 2 |

| 18 | 30 | 3 | 5 | 6 | 14 | ± 5 | 2,5 |

| 30 | 50 | 3 | 5 | 7 | 14 | ± 6 | 3 |

На результаты рассортировки влияют овальность и огранка. Поэтому экстремальная разноразмерность рассортированных роликов может в 2,5 раза превышать сортировочные допуски. Сортировку конических роликов с прямолинейной образующей производят по диаметру большого сечения конуса. Сортировку по углу — по разности диаметров большого и малого сечения конуса.

Конические ролики с выпуклой образующей сортируют только по диаметру среднего сечения конуса. Сортировку по углу не производят.

У конических роликов с выпуклой образующей вместо допуска на угол конуса задан допуск на несимметричность выпуклости, определяемый по разности диаметров на концах ролика.

Технические требования на конические ролики пересматриваются в сторону ужесточения норм на овальность, огранку и разноразмерность и приведения их в соответствие с международными. Предельные отклонения конических роликов по проекту ГОСТа приведены в табл. 11. В таблице дана средняя разноразмерность по диаметру и действительная огранка.

В табл. 11 нормы разноразмерности даны для среднего диаметра, определяемого как среднее арифметическое наибольшего и наименьшего значений диаметров ролика, измеренных на середине длины ролика.

Непостоянство диаметра определяется как разность между наибольшим и наименьшим диаметрами, измеренными в среднем сечении ролика.

Опорные торцы роликов должны быть сферическими с центром сферы на оси ролика. На середине опорного торца ролика допускается выточка диаметром до 0,55 номинального диаметра ролика, под которым понимают диаметр окружности, полученной пересечением конической поверхности ролика со сферической поверхностью опорного торца. Вогнутость образующей ролика не допускается.

Для сортировки конических роликов в соответствии с требованиями проекта ГОСТа, завод «Калибр» создает новые контрольно-сортировочные автоматы, которые будут осуществлять рассортировку роликов по результатам контроля диаметра в среднем сечении ролика. Переход на контроль роликов в среднем сечении позволил отказаться от сортировки по углу конуса.

Технические требования к кольцам и собранным подшипникам

Технические требованияТО и ремонт судовых устройств к собранным подшипникам и кольцам установлены ГОСТом 520—71 и отраслевыми нормалями.

По точности основных размеров и по точности вращения установлены следующие классы точности подшипников: 0, 6, 5, 4 и 2 (указаны в порядке повышения точности).

К основным размерам подшипника относятся внутренний и наружный диаметры и ширина.

Нормируются следующие виды точности вращения:

- радиальное биение дорожки качения внутреннего, наружного и тугого колец;

- осевое биение дорожки качения внутреннего и наружного колец;

- биение базового торца внутреннего кольца относительно отверстия;

- биение наружной цилиндрической поверхности относительно базового торца.

ГОСТ 520—71 устанавливает для колец подшипников классов точности 0 и 6 предельные значения для наименьшего (dнм), наибольшего (dнб) и среднего (dср) диаметров отверстия и наружной цилиндрической поверхности. Средний диаметр определяется как полусумма наибольшего и наименьшего значений диаметра, полученных при измерении:

Предельные отклонения размеров, формы и взаимного расположения поверхностей подшипников для окончательного производственного контроля приведены в табл. 12—19.

Допускаемые отклонения наибольшего и наименьшего посадочных диаметров (см. табл. 12 и 13) даны только для серий диаметров подшипников и интервалов номинальных диаметров, приведенных в табл. 14.

Для конических роликовых подшипников (табл. 16 и 17) отклонения наибольших и наименьших посадочных диаметров даны только для серий диаметров 1, 2 и 3.

Во всех случаях допускаемые отклонения наибольших и наименьших диаметров относятся ко всей цилиндрической поверхности, за исключением зоны, отстоящей от торцов на расстоянии менее двух наибольших фасок (в этой зоне отклонения диаметров не регламентируются).

Читайте также: Общие методы ремонта и повышения ресурса деталей

Предельные отклонения конического отверстия внутренних колец даны в табл. 20. Основным диаметром конического отверстия является расчетный диаметр в плоскости торца кольца со стороны вершины конуса (т. е. меньший Диаметр отверстия). Допуск угла конуса и отверстия — односторонний в плюсовую сторону.

Биение торца внутренних колец обычно проверяют при установке кольца на конической оправке в центрах.

При замене проверки биения торца, проверкой удвоенной неперпендикулярности оси отверстия к торцу, нормы табл. 15 должны быть пересчитаны пропорционально соотношению длин баз измерения в первом и втором случаях.

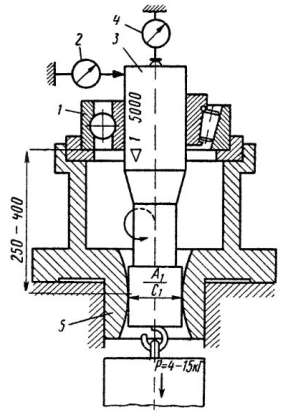

Схемы проверки радиальных и осевых биений подшипников показаны на рис. 2, а и б. Проверку производят под нагрузкой, создаваемой грузом 1, величину которой выбирают в зависимости от размеров и типа подшипника (табл. 21).

При вращении внутреннего кольца (рис. 2, а) индикатор 2 показывает радиальное, а индикатор 3 — осевое биение внутреннего кольца, которые должны быть не более величин, указанных в табл. 15. При вращении наружного кольца (рис. 2), индикатор 2 показывает радиальное, а индикатор 3 — осевое биение наружного кольца.

При проверке биений колец подшипника на оправке ее конусность биение в центрах не должны превышать величин, указанных в табл. 22.

Стандартная схема проверки радиального и осевого биения шпинделя металлорежущего станка показана на рис. 3. Аналогичная схема проверки действительных биений подшипника дана на рис. 4.

Наружное кольцо 1 базируется на торец, а внутреннее — на конической оправке 3, снабженной дополнительной сферической опорой 5, выполняющей роль второй опоры шпинделя. Индикатор 2 показывает действительное радиальное биение внутреннего кольца подшипника, а индикатор 4 — действительное осевое биение подшипника.

Проверка действительных радиальных биений по схеме рис. 4, которая включена в ГОСТ 520—71, применяется в странах СЭВ. Проверка действительных осевых биений распространения не получила, несмотря на положительные результаты, полученные при испытании опытных образцов приборов Б-126 и приборов, выполненных по схеме, предложенной проф. Волосовым С. С.

Величины радиальных зазоров шариковых радиальных однорядных подшипников приведены в табл. 23.

Радиальный зазор определяют, как среднее арифметическое из результатов измерения зазора по двум взаимно перпендикулярным направлениям в радиальной плоскости подшипника.

Радиальный зазор условно обозначают номером ряда, проставляемым перед классом точности подшипника. Подшипники с радиальным зазором по основному ряду дополнительного условного обозначения не имеют.

В нормалях даны нормы радиальных зазоров, устанавливаемых по размерам деталей подшипника l (о), и для радиальных зазоров, определяемых в собранном подшипнике под нагрузкой l (р). Для шариковых подшипников между этими радиальными зазорами имеется следующая взаимосвязь:

где:

- Р — нагрузка в кг;

- dш — диаметр шарика в мм;

- z — число шариков в подшипнике.

В радиально-упорных шариковых подшипниках с замком контроль радиального зазора дает возможность косвенно определить угол контакта шариков с желобом. Более точно угол контакта определяют кинематическим способом.