Конструкция и эксплуатация насосов играют важную роль в обеспечении эффективной работы различных систем. Поршневые насосы, благодаря своей надежности и высокой производительности, часто используются в различных отраслях. Их конструкция позволяет легко регулировать давление и объем перекачиваемой жидкости.

Правильная эксплуатация этих устройств включает регулярное техническое обслуживание и контроль за работой оборудования. Это помогает предотвращать поломки и продлевает срок службы насосов. Знание особенностей конструкции и эксплуатации насосов повышает эффективность их использования.

Общие сведения

Поршневым называют возвратно-поступательный насос, у которого рабочим органом является поршень. Поршневые насосы перемещают жидкость, вытесняя ее из цилиндров поршнем; процессы всасывания и нагнетания жидкости повторяются периодически, а число этих процессов определяется числом двойных ходов поршня и числом рабочих полостей цилиндра.

Судовые поршневые насосы классифицируют следующим образом:

- по количеству поршней – одно-, двух-, трех- и многопоршневые;

- по числу циклов нагнетания и всасывания за один двойной ход поршня – одностороннего и двустороннего действия;

- по характеру движения ведущего звена насоса – прямодействующие;

- с возвратно-поступательным движением ведущего звена;

- вальные с вращательным движением.

Кроме того, эти насосы классифицируют по:

- подаче;

- давлению нагнетания;

- числу двойных ходов поршня в минуту;

- типу двигателя;

- роду перекачиваемой жидкости;

- расположению оси цилиндров и по другим признакам.

Поршневые насосы морских судов – классификация, устройство и принцип работыПрямодействующие насосы обычно паровые, т. е. с приводом от паровых цилиндров, а вальные – кривошипные, т. е. с кривошипно-шатунным механизмом передачи движения к поршням. Они обычно имеют электрический привод.

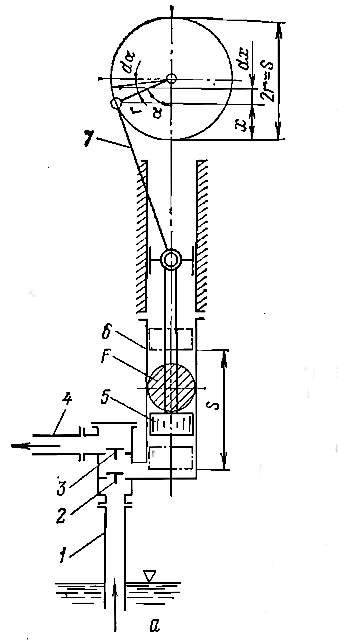

Схема кривошипного поршневого насоса одностороннего действия показана на рис. 1.

В цилиндре 6 помещается поршень 5, совершающий прямолинейно-возвратные движения, которые ему сообщает кривошипно-шатунный механизм 7. Пространство под поршнем – рабочая полость – сообщается скоробкой, где находятся самодействующие всасывающий 2 и нагнетательный 3 клапаны, которые при открытии сообщают цилиндр попеременно со всасываюшим 1 или нагнетательным 4 трубопроводами. При восходящем ходе поршня в рабочей полости создается разрежение. Всасывающий клапан 2 открывается под давлением во всасывающем трубопроводе, и жидкость всасывается в цилиндр. При нисходящем ходе поршня 5, который давит на жидкость, всасывающий клапан 2 закрывается, а нагнетательный клапан 8 открывается и жидкость нагнетается в трубопровод 4. Затем поршень движется вверх и процесс повторяется в той же последовательности.

Объем рабочей камеры между поршнем и клапанами непрерывно изменяется от максимального значения:

до минимального

где:

- Vр – рабочий (полезный) объем, описываемый поршнем за один ход;

- Vвр – объем вредного пространства между клапанами и крайним нижним положением поршня.

Разность Vмакс – Vмин = Vр характеризует полезный рабочий объем цилиндра:

где:

- F – площадь поршня, м2;

- S – ход поршня, м.

Если насос и приемный патрубок не заполнены водой, то в начальный период работы воздух всасывается и вытесняется. За несколько ходов жидкость поднимется до рабочей камеры и заполнит все пространство, а воздух будет удален в нагнетательный трубопровод. Этот процесс обеспечивает самовсасывание насоса, т. е. поршневой насос обладает способностью так называемого «сухого всасывания». С каждым последующим двойным ходом поршня насос одвостороннего действия будет подавать в нагнетательный трубопровод жидкость в объеме Vр = FS м3, а при n двойных ходов в миннуту средняя идеальная секундная подача насоса (м3/с) составит:

Действительная подача насоса одностороннего действия с учетом объемных потерь будет:

где:

- ηо – объемный КПД насоса, обычно равный 0,95-0,98.

Если насос получен соединением в один агрегат нескольких насосов одностороннего действия, то его подача (м3/с) будет:

где:

- K – число рабочих камер насоса.

Насос двустороннего действия (рис. 2) имеет две рабочие полости в цилиндре и клапанные коробки со всасывающими 1 и нагнетательными 2 клапанами для каждой полости.

Поршень 3 закреплен на штоке 4. За два хода поршня насос производит две подачи. Если, приняв прежние обозначения, обозначить через f (м2) площадь поперечного сечения штока, то подачу насоса двустороннего действия определяют по формуле:

В эту формулу следует подставить K = 2 для однопоршневого и K = 4 для двухпоршневого насосов двустороннего действия.

Преимуществами поршневых насосов являются способность их развивать большие напоры, ограниченные только прочностью деталей насоса и прилагаемой к поршню вагрузкой. Подача насоса практически не зависит от напора. Эти насосы имеют высокий КПД, конструктивно просты, безотказны и надежны в эксплуатации. Насосы обеспечивают сухое всасывание и хорошо работают на высоковязких нефтепродуктах.

Недостатками поршневых насосов являются:

- неравномерная подача жидкости, которая в значительной мере ограничивается инерционными явлениями в потоке подаваемой жидкости;

- насосы имеют большие массу и габариты, не допускают непосредственного соединения с быстроходными двигателями, а прямодействующие насосы расходуют много пара (20-60 кг/ч на 736 Вт).

Область применения поршневых насосов в судовых системах в настоящее время значительно ограничена. Эти насосы благодаря их способности к сухому всасыванию и безотказности в работе применяют в основном в осушительных системах и в зачистных системах танкеров. Поршневые насосы обычно выполняют двухпоршневыми двустороннего действия. Более равномерную подачу обеспечивают трехпоршневые насосы одностороннего действия, однако они дороже первых и при одинаковой подаче имеют большие габариты.

Рассмотрим изменение подачи поршневых насосов и ее графики. В общем случае подача поршневого насоса пропорциональна площади F и скорости v поршня, т. е.:

Для кривошипно-шатунного механизма в момент времени τ путь, пройденный поршнем (см. рис. 1), приближенно определяется по формуле:

где:

- r – радиус кривошипа м;

- α – угол поворота кривошипа.

Скорость поршня:

где:

- ω = dα/dτ = πn/30 – угловая скорость кривошипа, принимаемая постоянной;

- n – частота вращения вала, равная числу двойных ходов поршня в минуту.

При α = 0°; v = 0; при α = 90° v = rω; при α = 180° v = 0.

За n (об/мин) поршень проходит путь, равный 2Sn. Тогда средняя скорость vср (м/с) поршня составит:

Максимальная подача определяется по максимальной скорости поршня при α = 90° и для насоса одностороннего действия она составит:

Отнощение максимальной подачи к средней называют степенью неравномерности подачи δ. Для однопоршневого насоса одностороннего действия из формул (2) и (10) получим:

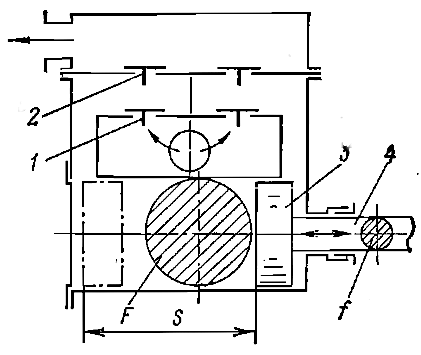

Если принять, что во время одного двойного хода поршня средняя подача распределится равномерно на участке пути длиной 2πr, то график подачи (рис. 3, а) можно представить в виде вытянутого прямоугольника высотой Qср (средняя подача), а действительная подача изобразится синусоидой на участке πr с максимальной ординатой Qмакс в точке πr/2.

Если пренебречь влиянием штока, то средняя подача насоса двустороннего действия будет:

При этом степень неравномерности подачи δ2 согласно формулам (2) и (13) будет:

Она вдвое меныше, чем у насоса одностороннего действия. График подачи этого насоса показан на рис. 3, б.

У трехпоршневого насоса, состоящего из трех насосов одностороннего действия, подача аналогично (Форм. 2) будет Qср 3 = Frn/10; отношение максимальной подачи к средней дает степень неравномерности подачи δ3 = 1,047. у двухпоршневого насоса двустороннего действия степень неравномерности δ4 = 1,11.

Полезную мощность N (кВт) поршневого насоса определяют по формуле:

где:

- Q – подача насоса, м3/с;

- ρ – плотность перекачиваемой жидкости, кг/м3

- g – ускорение силы тяжести, м2/с;

- Н – напор, создаваемый насосом, м;

- 1 000 – переводной коэффициент.

Полезную мощность насоса в условиях эксплуатации можно определить по выражению:

где:

- pм = pман + pвак – манометрический напор, развиваемый насосом кПа;

- pман и pвак – показания манометра и мановакуумметра, кПа;

- Qс – подача насоса, м3/с.

Для Общие сведения о судовых насосах и расчетные параметрыопределения мощности насоса необходимо знать величины гидравлических, объемных и механических потерь в насосе.

Гидравлические потери h вызваны вихреобразованием в жидкости и трением ее о стенки проточных полостей насоса. У поршневых насосов скорости жидкости в проточной части и гидравлические потери малы, поэтому гидравлический КПД достаточно высок и составляет 0,9-0,98.

Объемные потери q складываются из щелевых qщ и чисто объемных qч. о, т. е.:

Щелевые потери qщ представляют собой протечки жидкости через зазоры в уплотненнях клапанов, поршней и сальников. Чисто объемные потери qч. о характеризуют степень заполнения цилиндра перекачиваемой жидкостью вследствие выделения из жидкости растворенных в ней газов, отрыва жидкости от поршня при чрезмерно болышом числе двойных ходов поршня и т. п.

Чисто объемные потери qч. о по сравнению со щелевыми вызывают несущественные потери энергии, чем практически пренебрегают, тогда:

Действительная подача насоса с учетом объемных потерь составит Q = Qт – q, где Qт – идеальная (теоретическая) подача, а объемный КПД поршневого насоса определяется по формулам (16) и (17).

По ГОСТу величина объемного КПД поршневого насоса должна находиться в пределах 0,82-0,99. Раздельное определение шелевых и чисто объемных потерь опытом или расчетом крайне затруднительно. Поэтому у поршневых насосов вместо объемного КПД определяют коэффициент подачи ηп = Q/Qт.

Механические потери энергии № от механического трения в сальниках, поршнях, подшипниках и кривошипно-шатунном механизме зависят от конструкции насоса, его технического состояния и работы системы смазки. У прямодействующих насосов трущихся деталей меньше, чем у кривошипных, и механический КПД у таких насосов более высок и обычно составляет 0,85-0,95, тогда как у кривошипных насосов он составляет 9,65-0,90.

Приняв значения ηг, ηо и ηм, по формулам (15)-(18) можно определить мощность насоса.

Конструкция поршневых насосов и определение их основных размеров

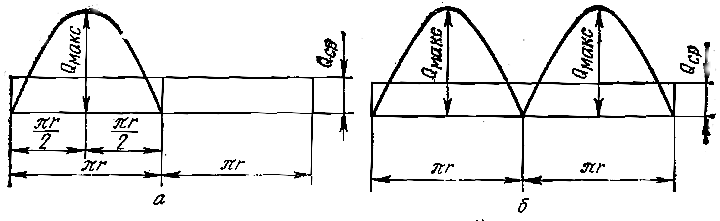

Судовые поршневые насосы – расчет параметров и эксплуатационные характеристикиСудовые поршневые насосы выполняются кривошипными и прямодействующими и имеют разнообразное конструктивное исполнение. На рис. 4 показан российский вертикальный кривошипный насос марки ЭПН-2, применяемый в качестве осушительного на многих промысловых и транспортных судах.

От электродвигателя 1 вращение передается через двойную цилиндрическую передачу 2, шестерни которой ограждены кожухом 3 вала с кривошипами 4. От кривошипов через шатуны 6 и поперечины 7 с ползунами, соединенными со штоками, поршням 10 сообщается возвратно-поступательное движение.

Насос имеет чугунный блок с двумя цилиндрами двойного действия, отлитый заодно с клапанными коробками. Блок крепится на фундаментной раме 11, которая колоннами соединяется со станиной 5, на которую смонтированы кривошипный вал, редуктор и электродвигатель. Цилиндры имеют вставные бронзовые втулки. Поршни 10 чугунные, если насос предназначен для перекачки нефтепродуктов, из латуни, если насос будет перекачивать воду. Соответственно из эбонита или текстолита изготовляются поршневые кольца. В клапанных коробках смонтированы бронзовые всасывающие 9 и нагнетательные 8 клапаны. Все подшипники привода насоса получают смазку от двух масляных распределительных коробок, установленных на станине 5. Подача насоса 30-50 м3/ч, развиваемый напор 30 м вод. ст., мощность электродвигателя 9 кВт при 950 об/мин.

Паровые прямодействующие поршневые насосы часто применяются в зачистных системах танкеров, что объясняется их пригодностью для перекачки вязких жидкостей, пожарной безопасностью, саморегулированием, простотой и надежностью.

Гидравлическую часть насоса составляет блок из двух цилиндров двустороннего действия. Двухцилиндровая паровая машина работает без расширекия пара, а штоки ее поршней соединены со штоками поршней цилиндров насоса. Шток поршня первого цилиндра рычагом первого рода передвигает золотник второго цилиндра, а от штока поршня второго цилиндра с помощью рычага второго рода работает золотник первого цилиндра.

Впуск и выпуск пара в паровые цилиндры раздельный, чтобы при подходе к крайнему положению поршень закрыл выпускное окно и плавно останавливался сжатым в полости паром. При работе насоса поршни цилиндров отстают или опережают друг друга на полхода. В золотниковом приводе сделан свободный ход, чтобы при перемене направления движения поршня ведомый им золотник приостанавливался, пока не будет выбран зазор. Поэтому поршни задерживаются в крайних положениях, чтобы клапаны насоса успели сесть на седла до начала обратного хода поршня.

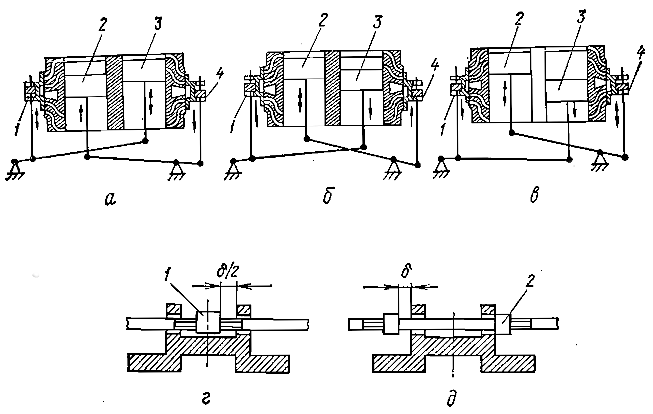

На рис. 5 приведена схема парового привода прямодействующего насоса.

На рис. 5, а,б и в показаны три последовательных положения поршней и золотников, по которым проследим принцип парораспределения. На рис. 5, а поршень 2 движется вверх, а приводимый им рычаг доводит камень золотника 4 до упора и начинает опускать золотник, который находился в среднем положении. Поршень 3 находится в верхнем положении.

На рис. 5, б поршень 2 перекрыл выпускное окно и, сжимая оставшийся в верхней полости пар, остановился в верхнем положении. Подходя к нему, он передвинул золотник 4 вниз. Теперь пар поступает в верхнюю полость правого цилиндра и перемещает поршень 3 вниз.

На рис. 5, в поршень 3, опускаясь, сдвигает золотник 1 в среднее положение. При дальнейшем движений вниз золотник 1 будет впускать пар в верхнюю полость левого цилиндра и поршень 2 начнет двигаться вниз.

На рис. 5, г и д показаны способы соединения золотника с золотниковым штоком при помощи камня 1, навинченного на шток, или с помощью установочных гаек 2.

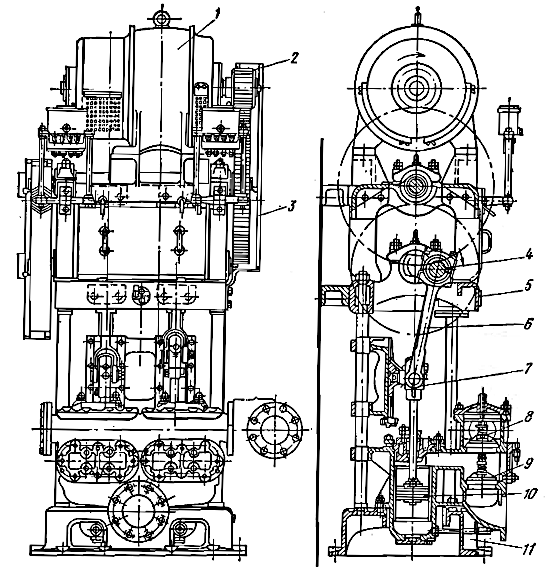

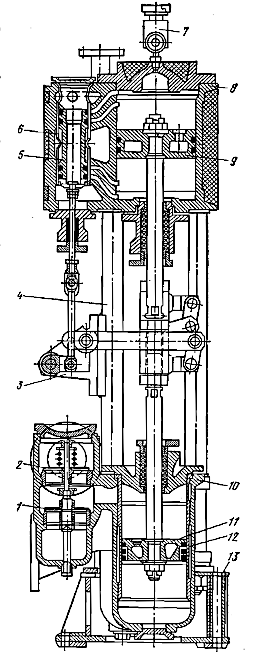

На рис. 6 показан вертикальный паровой прямодействующий насос ПНП-2, перекачивающий котельное топливо или воду.

Насос состоит из чугунного блока 8, паровых цилиндров и чугунного блока насосных цилиндров, соединенных между собой колоннами 4. Парораспределение осуществляется цилиндрическими золотниками 5, расположенными в золотниковой коробке, снабженной вставными втулками 6.

Цилиндр 10 насоса имеет сменную втулку 12. Штоки парового 9 и насосного 11 поршней соединены между собой. В клапанных коробках цилиндров насоса расположены всасывающие 1 и нагнетательные клапаны 2. Насос установлен на сварной раме 13. В кронштейне 3 смонтированы валики рычагов золотникового привода. Паровые цилиндры снабжены масленками 7.

- Подача насоса составляет – 20-63 м3/ч;

- давление нагнетания – 0,8 МПа;

- допустимая высота всасывания для воды – 6 м, а для нефтепродуктов – 4 м;

- число двойных ходов поршня от 23 до 50 в минуту;

- абсолютное давление свежего пара 1,2 МПа, а давление отработавшего пара – 0,3 МПа.

Определение основных размеров поршневого насоса. Основные размеры поршневого насоса определяются из выражения его дачи Q (м3/ч), которое для любого насоса записывается в следующем виде:

где:

- K – число всех рабочих полостёй насоса;

- φ – коэффициент, учитывающий загромождение поршня штоком, который для цилиндров двустороннего действия принимают равным 0,95-0,98, а для цилиндров одностороннего действия – равным 1;

- F – площадь поршня, м2;

- S – ход поршня, м;

- n – число двойных ходов поршня в минуту;

- ηп – коэффициент подачи, значения которого можно принять такими же, как для насосов, бывших в работе: для кривошипных насосов 0,85-0,95 и для прямодействующих – 0,92-0,95.

При перекачивании вязких жидкостей значения уменьшаются на 0,05-0,1.

Учитывая, что F = πD2/4 и ψ = S/D, диаметр цилиндра насоса D (м) определяется по выражению:

Значения ψ можно принимать для кривошипных насосов от 2,2 до 1,2 (меньшие звачения для быстроходных насосов), для прямодействующих насосов – в пределах от 1,8 до 1.

Ход поршня определяется по выражению:

Полученные значения D (м) и S (м) округляются до ближайшей большей величины, кратной 5 мм.

Диаметр парового цилиндра Dп прямодействующего насоса, работающего без расширения пара, определяют по методике И. А. Чиняева, согласно которой для установившегося режима работы насоса можно написать уравнение:

где:

- pн и pв – абсолютные давления нагнетания и всасывания, МПа;

- p1 и p2 – абсолютные давления свежего пара в золотниковой коробке и в цилиндре со стороны выпуска, МПа;

- ηпр – коэффициент, учитывающий потерю давления пара при перетекании из золотниковой коробки в цилиндр;

- ηм – коэффициент, учитывающий механические потери.

Решив уравнение (21) относительно диаметра парового цилиндра Dп (м), получают:

Выражение (форм. 22) можно представить в виде:

где:

- ηу = ηг ηм ηпр – коэффициент, учитывающий гидравлические и механические потери в насосе, а также потерю давления пара при перетекании его из золотниковой коробки в цилиндр.

При расчете можно принимать ηу = 0,7 ÷ 0,8 и ηпр = 0,93 ÷ 0,97.

Диаметры патрубков (м) насоса определяют из уравнения расхода жидкости, проходящей через них, задаваясь скоростью жидкости в патрубке:

где:

- Qс – секундная подача насоса,м3/с;

- С – скорость жидкости в патрубке, которая принимается для воды 1-2 м/с для приемного и 1,5-2,5 м/с для напорного патрубков.

Для вязких жидкостей скорости принимаются: 0,6-0,7 м/с для приемного и 1-1,5 м/с для напорного патрубков.

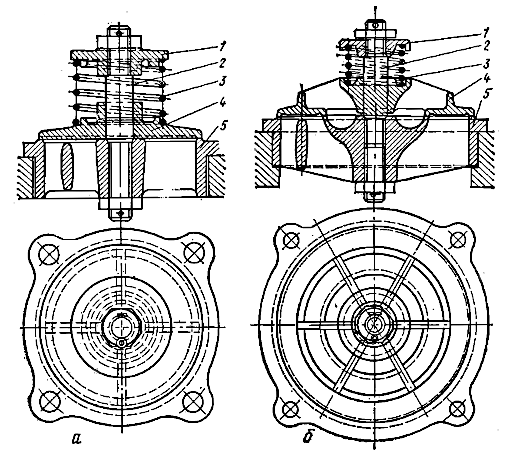

В судовых поршневых насосах применяются клапаны двух типов – тарельчатые (рис. 7, а) и однокольцевые (рис. 7, б).

В отверстие клапанной коробки запрессовано седло 5, в центральном отверстии которого гайкой закреплена направляющая 2 тарелки клапана 4. Тарелка прижимается к седлу пружиной 3, упирающейся в ограничитель 1 хода, закрепленный в направляющей.

Для плотного прилегания клапана к уплотняющему пояску седла при сборке клапана пружину слегка сжимают ограничителем. Если давление снизу на клапан больше давления сверху, клапан приподнимается и пропускает жидкость. Тарельчатый клапан пропускает жидкость только через внешнюю кромку в радиальном направлении, а однокольцевой – через внешнюю и внутреннюю кромки.

Клапаны должны работать без стука и с минимальными потерями напора.

Диаметр проходного отверстия седла клапана (м) определяют из уравнения расхода:

где:

- Qсп = Q/K – секундный расход жидкости через клапаны одной полости, м3/с;

- φ – коэффициент загромождения отверстия седла ребрами и ступицей для направляющей, обычно равный 0,75-0,8;

- z – число клапанов для одной полости (обычно 1-2);

- С – средняя скорость протока жидкости через клапан и в канале седла, которая для воды принимается равной 2-4 м/с для нагнетательных и 1,5-3 м/с для всасывающих клапанов.

Максимальную hмакс (м) высоту подъема клапана можно рассчитать по формулам:

где:

- dк – наружный диаметр тарелки клапана, м;

- μ – коэффициент расхода, который при высоте подъема клапана от 4 до 15 мм берется от 0,6 до 0,4;

- hк – суммарная гидростатическая нагрузка клапана при подъеме. Она определяется ло эмпирическим формулам или принимается при напоре до 50 м равной 0,4-0,6 м, при напоре от 50 до 500 м – 1-2 м и при напоре более 500 м – 2-6 м.

Высота подъема клапана hмакс обычно равна 0,15-0,25 его диаметра.

Для бесшумной работы клапанов у кривошипных насосов необходимо выдерживать условие, предложенное проф. Куколевским:

где:

- hмакс – наибольшая высота подъема клапана, мм;

- n – частота вращения кривошипного вала, об/мин.

Расчет воздушных колпаков. От неравномерности подачи давление в цилиндре насоса в периоды всасывания и нагнетания колеблется в зависимости от сил инерции жидкости во всасывающей и нагнетательной магистралях, которые растут с увеличением длины трубопроводов. Эти колебания уменьшают применением насосов многократного действия и воздушных колпаков, установленных на трубопроводах вблизи насоса.

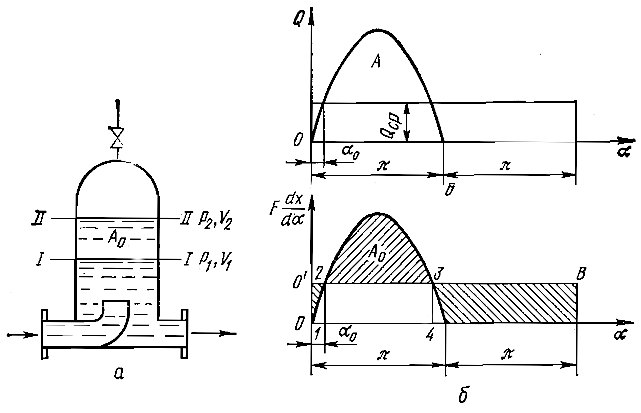

Воздушный колпак на напорной линии (рис. 8, а) представляет собой закрытый цилиндрический сосуд, в верхней части которого находится воздух.

При увеличении подачи потери и давление в трубопроводе возрастают и часть жидкости, сжимая воздух, поступает в колпак. При уменьшении подачи потери напора и давление в трубопроводе уменьшаются и сжатый воздух в колпаке вытесняет жидкость в трубопровод. Пульсация подачи сглаживается, и при достаточном объеме находящегося в колпаке воздуха может быть достигнута почти равномерная подача. Так же работает колпак на всасывающем трубопроводе.

Для определения необходимого объема воздуха в колпаке рассмотрим зависимость подачи Q = FV насоса одностороннего действия от угла а поворота кривошипа, приведенную на рис. 8, б. При постоянной угловой скорости кривошипа оптимальная подача насоса будет равномерной по времени, равной Qср, а мгновенная подача изменяется по синусоиде при ходе нагнетания и равна нулю при ходе всасывания. Для обеспечения постоянной подачи, начиная с некоторого угла α0, часть жидкости в объеме A0 при ходе нагнетания должна поступать в воздушный колпак, чтобы при ходе всасывания вытесняться из колпака в напорный трубопровод.

Для определения объема A0 рассмотрим график работы насоса в координатах Fdx/dα, α (рис. 8 в), в котором кривая огибает площадь, характеризующую объем вытесненной поршнем жидкости, при повороте кривошипа на соответствующий угол α. Действительно, приращение объема жидкости dA, вытесненной поршнем при бесконечно малом его перемещении dx, будет:

Согласно

откуда

и для конечного значения угла а можно записать:

При постоянной частоте вращения кривошипа для равномерности подачи объем, вытесняемый поршнем, должен возрастать пропорционально углу α. Для этого при ходе нагнетания в воздушный колпак должен поступать «излишний» объем A0, равновеликий заштрихованному объему над прямой О’В, параллельной оси абсцисс (см. рис. 8, в). Этому объему соответствует разность между площадями полуветви синусоиды и прямоугольника 1234 с двумя криволинейными треугольниками 012. Объем, соответствующий площади A всей полуветви синусоиды, характеризует объем жидкости, вытесняемой поршнем за один двойной ход при повороте кривошила на угол 2π:

Высота ОО’ прямоугольника, очевидно, будет:

Площадь прямоугольника 1234 в таком случае

Площадь треугольника 012 составляет:

ОО’ можно определить из условия

откуда:

- sin α0 = 1/π;

- α0 = 0,101 π.

Тогда

Таким образом,

Разность между максимальным Vмакс и минимальным Vмин объемами воздуха в колпаке соответствует объему A0 (см. рис. 8 а), т. е.

Средний объем воздуха в колпаке за один двойной ход поршня:

а среднее давление

Для изотермического процесса, происходящего в колпаке,

Аналогично

или

где:

- Kр – степень неравномерности давления; обычно принимаемая 0,01-0,02 для длинных нагнетательных трубопроводов и 0,05 для коротких всасывающих.

С учетом (Форм. 34) объем воздуха (м3) в колпаке насоса одностороннего действия будет:

Для насоса двустороннего действия аналогичным способом получают:

поэтому

Для трехпоршневого насоса одностороннего действия:

Для двухпоршневого насоса двустороннего действия:

Полный объем (м3) колпака принимают в 1,5 раза больше среднего объема его воздушного пространства, т. е.

Обычно диаметр и высоту колпака (м) принимают по следующим соотношениям:

Эксплуатация поршневых насосов

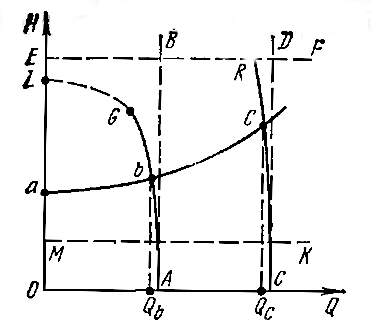

Для оценки работы поршневых насосов используют напорнорасходную характеристику, показывающую зависимость между действительной подачей и напором при постоянном числе двойных ходов поршня в минуту. Для поршневых насосов подача теоретически не зависит от напора, поэтому их идеальная характеристика изобразится прямыми линиями AB, CD и т. п. для напора или линиями MK, EF и т. п. для подачи, как показано на рис. 9.

Это свойство поршневых насосов теоретически позволяет изменять их параметры Q и H в любой комбинации. В действительности с ростом напора растут щелевые потери, а при чрезмерном увеличении числа двойных ходов поршня в минуту возникают потери от неполного заполнения цилиндра жидкостью. Поэтому действительные характеристики AG и CR отличны от теоретических AB и CD на величины соответствующих объемных потерь.

Ввиду независимости Q от H и Н от n поршневые насосы снабжают предохранительными клапанами, перепускающими жидкость из напорной линии во всасывающую, когда давление в системе достигнет недопустимой величины. Начало такого перепуска на характеристике AG обозначено точкой G, а линия GL условно изображает процесс перепуска.

При нормальных условиях работы насоса жидкость безотрывно следует за поршнем и выдерживается условие:

где:

- pвс – давление в полости во время всасывания, Па;

- pп и pв – парциальные давления пара и воздуха, Па.

Если pвс = pп + pв, то процесс всасывания становится неустойчивым, а при незначительном превышении pп над pвс в начале хода всасывания может произойти отрыв жидкости от поршня, пространство между ними заполняется парами с воздухом с последующей конденсацией паров. Происходит кавитация.

Читайте также: Насосы вытеснения и основные принципы действия на судне

При образовании кавитации в поршневом насосе различают две стадии. Первая стадия соответствует отрыву потока воды от поршня в начале хода всасывания, но во второй половине хода поток воды догоняет поршень с гидравлическим ударом. Подача насоса при этом еще не уменьшается. Во второй стадии кавитации поток воды уже не успевает догнать поршень при ходе всасывания, их встреча происходит при ходе нагнетания и сопровождается сильным гидравлическим ударом, ударной посадкой всасывающих клапанов на седла и значительным уменьшением подачи.

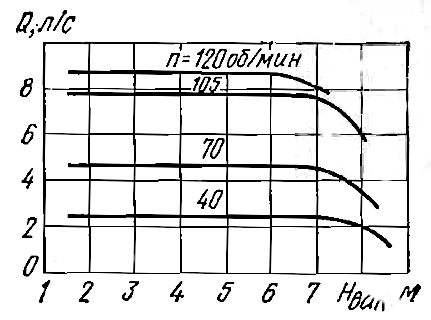

Характеристики, отражающие зависимость подачи Q насоса от вакуумметрической высоты всасывания Hвак при постоянных частоте вращения кривошипного вала и давлении нагнетания, позволяют установить максимально возможную высоту всасывания при данной частоте вращения.

На рис. 10 представлены характеристики Q, Hвак, построенные по результатам ислытаний насоса ЭНП-4 на холодной воде при давлении нагнетания 0,3 МПа и разных частотах вращения кривошипного вала, из которых заметно следующее.

При данном n до наступления кавитации подача насоса остается постоянной, а работа в срывной части характеристики сопровождается шумом и вибрацией. С повышением частоты вращения срыв подачи наступает раньше.

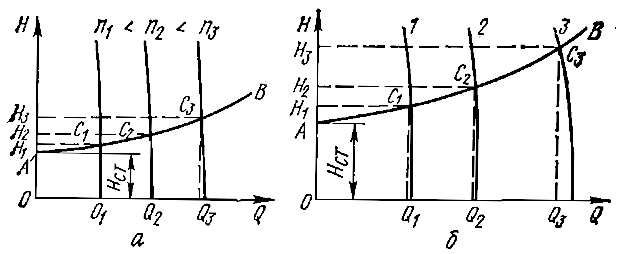

Рассмотрим индивидуальную работу насоса в системе. На рис. 11, а показаны характеристики насоса Q – H для трех значений частот вращения кривошипного вала n1, n2 и n3 и характеристика трубопровода AB; Hст – статический напор системы.

Режим работы насоса для каждой частоты вращения (числа двойных ходов поршня в минуту) определяется точкой пересечения характеристики насоса и трубопровода. Например, при частоте вращения n1 рабочей точкой будет C1, которой соответствуют напор H1 и расход Q1. Если насос работает с частотой вращения n2, то рабочей точкой будет C2, и т. д.

Рассмотрим работу установки, состоящей из двух поршневых насосов, включенных в сеть параллельно. На рис. 11, б кривые 1 и 2 – характеристики насосов, а кривая AB – характеристика трубопровода. Суммарную характеристику двух параллельно работающих насосов показывает кривая 3. Она получена сложением подач насосов при одинаковых напорах.

Точка C3 на характеристике трубопровода определяет режим работы насосов. Она указывает, что каждый насос при параллельной работе должен создать напор H3, больший, чем H1 или H2.

Для определения действительных технических характеристик насоса и выявления области оптимальных режимов его работы проводятся гидравлические испытания. Обычно целью этих испытаний является:

- определение подачи насоса;

- создаваемого им давления;

- мощности насоса;

- коэффициента подачи и общего КПД насоса.

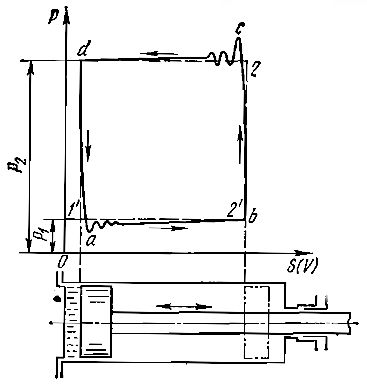

Иногда правильность рабочего процесса в полости цилиндра насоса контролируют по снятой индикаторной диаграмме, фиксирующей изменение давления в полости за два хода поршня.

На рис. 12 показана нормальная индикаторная диаграмма a-b-c-d поршневого насоса с воздушными колпаками на всасывающем и нагнетательном трубопроводах.

Диаграмма имеет волнообразные участки на основаниях и наклон боковых линий, объясняемый постепенным закрытием клапанов, которые прикрываются лишь в начале следующего хода. Каждый клапан преодолевает сопротивление отрыву от седла, поэтому давление в этот момент (точки a и c) резко отличается от средних давлений периода всасывания и нагнетания. После отрыва от седла клапаны колеблются, вызывая колебания давления, показанные волнистыми линиями, а после подъема клапана давления стабилизируются. Анализ снятой индикаторной диаграммы производится сравнением ее очертания с типовой.

Перед пуском в ход насос следует тщательно осмотреть и убедиться в том, что его пуску ничего не препятствует, смазать без пропусков все движущие части. Затем открывают клапаны на приемном и напорном трубопроводах. Пуск поршневого насоса при закрытом клапане на напорном трубопроводе запрещается. Так как поршневые насосы обеспечивают сухое всасывание, то заливки всасывающего трубопровода перед пуском не требуется.

При пуске и во время работы насоса наблюдают за показаниями контрольно-измерительных приборов и за действием системы смазки. Следят за работой сальников и за плотностью соединений насоса. В воздушном колпаке поддерживается требуемый запас воздуха – примерно 2/3 его объема.

Пуску прямодействующего насоса предшествует его прогревание постепенным открытием клапана на трубопроводе свежего пара. Во время прогревания конденсат удаляется через открытые краны продуванием. Если из этих кранов идет сухой пар, прогревание заканчивают и производят пуск насоса, закрыв краны продувания и увеличив открытие клапана свежего пара.

Если насос при пуске в ход не подает жидкость, то причинами этому могут быть закрытый клапан на всасывающей трубе, засорение приемной сетки или грязевой коробки либо значительные подсосы воздуха. Подача насоса может быть слишком мала от засорения или неисправности клапанов. Нужно вынут и осмотреть клапаны, очистить их и проверить плотность; неисправные клапаны заменить или отремонтировать.

Стук в цилиндре обычно происходит от наличия в цилиндре посторонних предметов, а стук при перемене направления движения поршня – от ослабления крепления поршня на штоке. Сильный скрип в цилиндре может быть от неправильной затяжки сальников или от недостаточной смазки штоков. Чрезмерный нагрев штоков происходит от слишком сильной затяжки их сальников, недостаточной смазки или недоброкачественной набивки.