На судне применяются различные типы насосов, в том числе поршневые насосы, которые используются для перекачивания жидкостей из одного места в другое. Основные принципы действия насосов вытеснения зависят от их типа.

На судне часто применяют комбинацию различных насосов в зависимости от конкретных потребностей, например, Лопастные насосы и их эксплуатация на суднецентробежные насосы для больших объемов жидкости и поршневые насосы для высокого давления. Точный выбор насосов зависит от характеристик перекачиваемой жидкости, давления, расхода и других факторов.

Сравнение поршневых и центробежных насосов дает понимание преимуществ и недостатков каждого типа, таких как производительность, напор, эффективность и область применения.

Классификация судовых насосов по типу привода разделяют на несколько основных групп: электрические, с приводом от двигателя внутреннего сгорания (мотопомпы), турбонасосы и гидроприводные. Выбор типа привода зависит от конкретных условий эксплуатации, требуемой мощности и назначения насоса. Электрические насосы наиболее распространены благодаря своей надежности и простоте управления. Мотопомпы применяются, когда доступ к электрической сети ограничен. Турбонасосы используют для перекачки больших объемов жидкости при высоких давлениях. Гидроприводные насосы обеспечивают плавную регулировку подачи и применяются в системах автоматического управления.

Основные параметры поршневых насосов

Любой Классификация судовых насосов и принципы работысудовой насос может быть охарактеризован следующими параметрами:

- подачей,

- напором,

- мощностью.

Подача насоса G и Q – это количество жидкости в единицах массы или объема, подаваемое насосом в единицу времени. Подача насоса измеряется в т/ч, кг/ч, т/мин, кг/мин, кг/с или м3/ч, м3/мин, л/с.

Действительная подача насоса обычно меньше теоретической на величину потерь от неплотностей корпуса насоса, клапанов и штоковых сальников, которые учитываются объемным коэффициентом или коэффициентом подачи ηо:

где:

- Q – действительная подача насоса в объемных единицах в час;

- Qт – теоретическая подача насоса в объемных единицах час;

- G – действительная подача насоса в весовых единицах в час;

- Gт – теоретическая подача насоса в весовых единицах в час.

Коэффициент подачи ηо определяется из уравнения:

где:

- Qф – количество жидкости, действительно подаваемое насосом;

- F – площадь поршня насоса;

- S – ход поршня.

Таким образом, коэффициент подачи является отношением действительной подачи к его возможной теоретической подаче.

Для приводных насосов ηо = 0,85 – 0,95, прямодействующих ηо = 0,98 – 0,99.

Напор насоса H представляет собой приращение энергии, сообщаемое жидкости при протекании ее через насос. Действительный напор также несколько меньше теоретического.

Гидравлический коэффициент полезного действия ηг представляет собой отношение действительного напора H, создаваемого насосом, к теоретическому Hт, т. е. напору, получаемому потоком жидкости от рабочего органа. Так как в проточной части насоса (всасывающая полость корпуса, клапаны с клапанной коробкой, направляющие устройства и т. д.) при движении жидкости происходят гидравлические потери hп, то величина Hт уменьшается на их величину и гидравлический КПД равен:

Меньшие значения КПД относятся к небольшим, малонапорным насосам.

Общим КПД гидравлического цилиндра является индикаторный КПД, учитывающий, помимо гидравлических потерь, объемные потери:

Полный КПД насоса ηн учитывает, кроме гидравлических и объемных, механические потери насоса, которые определяются механическим КПД ηм, а также потери на трение поршня и поршневого штока:

Для приводных насосов ηм = 0,65 ÷ 0,95. Меньшие значения КПД относятся к низконапорным насосам малой подачи с редуктором, наибольшие к новым насосам с большой подачей. В процессе эксплуатации в результате приработки деталей величина ηм уменьшается, поэтому необходимо с целью поддержания этого КПД на определенном эксплуатационном значении систематически проводить ТО и ремонт судовых устройствпрофилактические ремонты.

Для поршневых насосов ηн = 0,6 ÷ 0,9.

Теоретическая мощность насоса – приращение потока жидкости за единицу времени.

Поршневой насос передает перекачиваемой жидкости часть энергии, которая является полезной (эффективной) мощностью, используемой на транспортировку жидкости. Полезную мощность, передаваемую насосом жидкости, определяют по формуле:

где:

- Q – подача насоса, м3/с;

- H – напор жидкости, создаваемой насосом, м;

- ρ – плотность перекачиваемой жидкости, кгс/м3;

- g – ускорение свободного падения тел, м/с2;

- 1 000 – переводной коэффициент.

Мощность двигателя насоса может быть определена по этим же формулам, но с учетом полного КПД насоса.

Чтобы сохранить подачу судовых насосов при износе деталей и других причинах, мощность привода насоса принимают большей на 10-30 % по сравнению с действительно потребной. Больший запас берется для насосов малой подачи, в особенности для очень малых мощностей (до 2 л. с.), так как, например, неправильная затяжка сальника в этом случае может сильно увеличить потребляемую мощность.

Классификация поршневых насосов и их производительность

Поршневые насосы обычно разделяются по следующим признакам:

- по подаче на насосы малой подачи (до 20 м3/ч), средней (20-60 м3/ч) и большой (более 60 м3/ч);

- по развиваемому давлению (напору) – на насосы низкого давления (до 5 кгс/см2), среднего (5-50 кгс/см2), высокого (более 50 кгс/см2);

- по роду (или типу) двигателя – на насосы с паровой машиной, электродвигателем, турбиной (паровой, гидравлической, воздушной) и ДВС;

- по характеру соединения с двигателем – на насосы поршневые приводные (с мотылевым, эксцентриковым или балансирным механизмом), прямодействующие насосы, имеющие на одном штоке поршни парового и гидравлического цилиндров;

- по частоте вращения приводного вала (или числу двойных ходов поршня) – на тихоходные (до 80 об/мин), нормальные (до 150 об/мин), быстроходные (до 350 об/мин) и особо быстроходные насосы с коротким ходом поршня (до 750 об/мин);

- по роду перекачиваемой жидкости – на водяные, масляные, нефтяные и воздушные;

- по характеру выполнения поршня – на насосы с проходным поршнем, дисковым и со скалкой (плунжером);

- по числу гидравлических цилиндров в одном блоке – на одинарные, сдвоенные и строенные;

- по расположению оси цилиндра – на вертикальные, горизонтальные и наклонные;

- по способу действия – на насосы одинарного действия (простые поршневые, скальчатые и дифференциальные).

Подача (в м3/ч) насосов одинарного действия (кроме дифференциальных) может быть определена по формуле:

где:

- ηо – коэффициент подачи;

- F – площадь поршня, м2;

- S – ход поршня, м;

- n – частота вращения в минуту;

- 60 – коэффициент, позволяющий определить подачу в час.

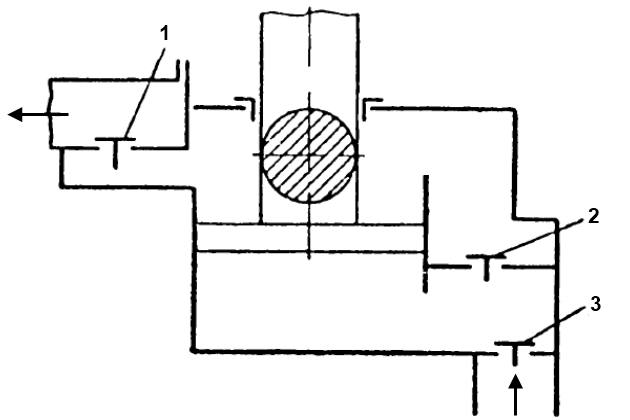

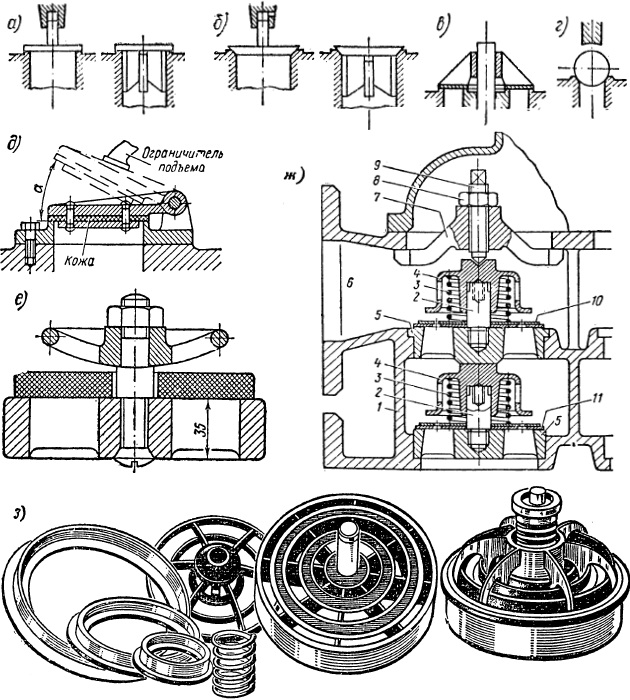

Конструкция дифференциальных насосов зависит от их назначения. На рис. 1 изображена схема дифференциального насоса, у которого подача жидкости происходит при движении поршня как вниз, так и вверх.

При движении поршня вверх в результате разрежения в цилиндре открывается клапан 3 и вода заполняет пространство цилиндра, равное по объему произведению площади поршня на пройденный им ход (от одного крайнего положения до другого), т. е. FS.

При движении поршня вниз под действием повышающегося давления жидкости под поршнем клапан 2 открывается и жидкость перетекает в верхнюю полость насоса. Так как объем верхней полости насоса наполовину занят объемом толстого штока, часть жидкости подается через клапан 1 в нагнетательный трубопровод в количестве:

где:

- fшт – площадь поперечного сечения штока, м2;

- S – ход поршня, м.

При последующем движении поршня вверх давление жидкости повышается, клапан 2 закрывается и жидкость, оставшаяся над поршнем, подается через клапан 1 в нагнетательный трубопровод; при этом объем жидкости:

где:

- F – площадь поперечного сечения поршня насоса, м2.

Таким образом, общий объем жидкости, поданной дифференциальным насосом за два хода поршня, составит:

Подача дифференциального насоса равна подаче насоса одинарного действия и может быть определена по формуле 6. Такой дифференциальный насос применяется обычно в Насосы и системы трубопроводовнагнетательных трубопроводах значительной длины. Всасывание в насосе происходит только при движении поршня вверх. Имеются также дифференциальные насосы, которые можно назвать также насосами с непрерывным всасыванием, так как всасывание происходит как при движении поршня вниз, так и вверх. Применять эти насосы удобно при наличии длинного всасывающего трубопровода.

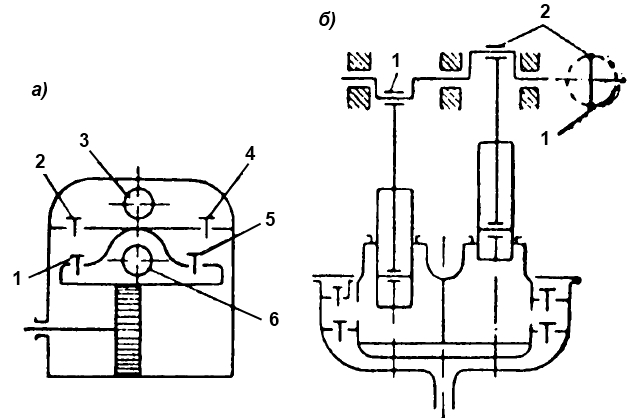

Рассмотрим действие одноцилиндрового поршневого насоса двойного действия (рис. 2, а).

При движении поршня в одном направлении открывается всасывающий клапан 5 и в освободившуюся полость цилиндра засасывается из приемной трубы 6 жидкость, объем которой равен FS. При ходе поршня в обратном направлении клапан 5 закрывается, а через открытый нагнетательный клапан 4 жидкость вытесняется в отливную трубу 3. Одновременно в полость цилиндра через всасывающий клапан 1 засасывается жидкость объемом FS, а если учитывать объем, занимаемый штоком поршня, проходящим через левую полость цилиндра, то объем жидкости равен (F – fшт)S повторном ходе поршня этот объем жидкости через нагнетательный клапан 2 попадает в отливную трубу 3.

Подача насоса двойного действия:

Если принять:

получим:

При ориентировочных подсчетах подачи насоса двойного действия величиной fшт пренебрегают. Насос двойного действия может состоять из двух насосов одинарного действия (рис. 2, б), при этом угол между мотылями 1 и 2 приводного коленчатого вала равен 180°.

Насосы тройного действия представляют собой комбинацию трех одноцилиндровых насосов одинарного действия (угол между мотылями приводного вала равен 120°).

Подача этого насоса определяется по формуле:

Насосы четверного действия состоят из двух одноцилиндровых насосов двойного действия или четырех одноцилиндровых насосов одинарного действия (мотыли приводного коленчатого вала расположены под углом 90°). Подача насосов, состоящих из двух насосов двойного действия,

а из четырех одноцилиндровых насосов:

Насосы многократного Кратностью действия называется число рабочих объемов (произведение FS) подаваемой жидкости за один двойной ход или оборот вала.x действия образуются путем соединения в один агрегат насосов простого или двойного действия. Подача насосов при кратности действия k:

А с учетом площади поперечного сечения штока:

Насосы тройного, четверного и многократного действия широко распространены на судах, так как обладают более равномерной подачей.

Конструкции основных типов поршневых насосов

В данном пункте приведены конструкции российских современных поршневых насосов, положительно зарекомендовавших себя на судах или имеющих перспективы применения.

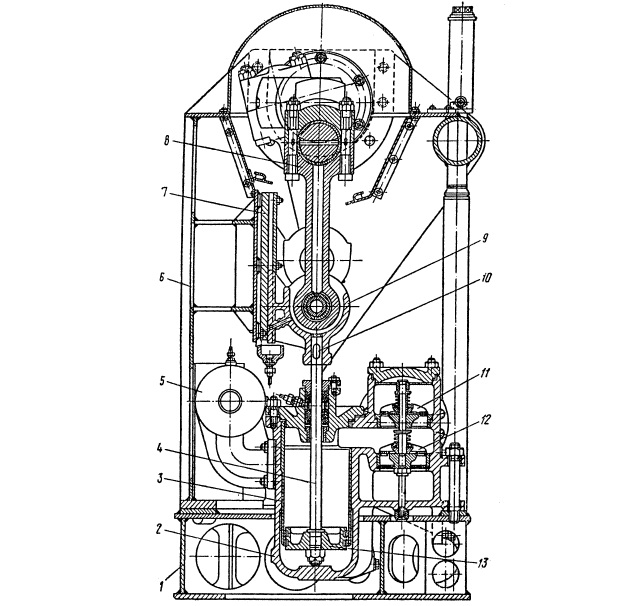

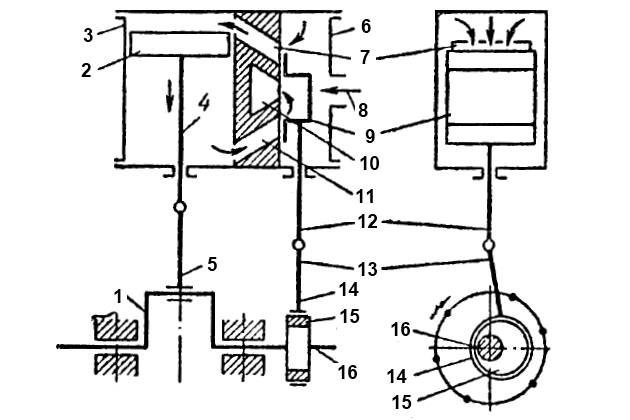

На рис. 3 приведена конструкция насоса марки ЭНП-7 с приводом от мотылей коленчатого вала Марка насоса означает: Э – электроприводной, Н – насос, П – поршневой, 7 – номер модели.x.

Насос ЭНП-7 предназначен для перекачки морской воды и нефтепродуктов с температурой до 100 °С, а также бензина с температурой до 25 °С. Специализированные заводы выпускают этот насос с тремя вариантами привода:

- с электродвигателем постоянного тока;

- с электродвигателем переменного тока;

- с тепловым двигателем-дизелем.

Марка ЭНП-7 соответствует насосу с электродвигателем постоянного тока.

Насос состоит из двух основных частей – гидравлической и приводной, находящихся на составной сварной раме из листовой стали. Верхняя 6 и нижняя 1 части рамы скрепляются болтами. Гидравлическая часть насоса состоит из чугунного блока цилиндров 2, укрепленного на нижней раме 1. В блоке цилиндров размещены четыре всасывающих 12 и четыре нагнетательных 11 кольцевых клапана. Цилиндры 2 имеют вставные втулки 3, отлитые из бронзы. Поршень 13 и его детали изготавливаются из чугуна – если насос предназначен для Заказ топлива и процедура бункеровки его на судноперекачки нефтепродуктов, или из латуни – если насос предназначен для перекачки воды. Соответственно из текстолита или из эбонита изготовляют поршневые кольца. Между цилиндрами 2 расположена камера всасывающего колпака 5. Стальной шатун 8 связан с чугунным ползуном 9, в нижнюю часть которого заходит шток 4, закрепляемый клином 10. Ползун движется по чугунным направляющим 7, прикрепленным к задней стенке верхней рамы.

Входной патрубок насоса расположен спереди, а два нагнетательных – с боков блока насоса. Один из нагнетательных патрубков предназначен для установки предохранительного клапана, который обеспечивает перепуск жидкости во всасывающую полость цилиндра (если давление на цилиндр превысит рабочее давление на 10 % или на величину, указанную в инструкции завода-изготовителя). От электродвигателя мощность передается через эластичную муфту и редуктор (с цилиндрическими косозубыми шестернями) к ведущему валу насоса. Приводной коленчатый вал и редуктор получают смазку от масляной распределительной коробки, в которую она накачивается из бака через фильтр зубчатым насосом, установленным на корпусе редуктора.

Если насос используется для перекачки бензина или других легких нефтепродуктов, то гидравлические цилиндры снабжаются специальными сальниками и к насосу должен быть приложен бронзовый инструмент (табл. 1).

| Таблица 1. Техническая характеристика насоса | ||

|---|---|---|

| Подача, м3/ч: | для воды при t до 30 °С | 78 |

| для тяжелых нефтепродуктов | 68 | |

| для легких нефтепродуктов (бензин и др.) | 55 | |

| Напор, м вод. ст. | 50 | |

| Высота всасывания, м вод. ст.: | воды при t до 30 °С | 5 |

| тяжелых нефтепродуктов | 4 | |

| легких нефтепродуктов при t до 10 °С | 3,5 | |

| бензина при t до 28 °С | 2 | |

| Диаметр цилиндра, мм | 180 | |

| Ход поршня, мм | 200 | |

| Частота вращения коленчатого вала, об/мин | 71 | |

| Частота вращения вала электродвигателя ПН-145, об/мин | 1 460 | |

| Мощность электродвигателя ПН-145, кВт | 20 | |

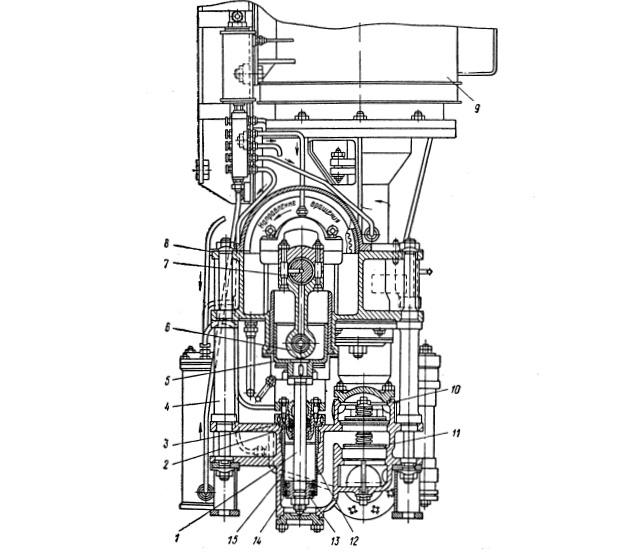

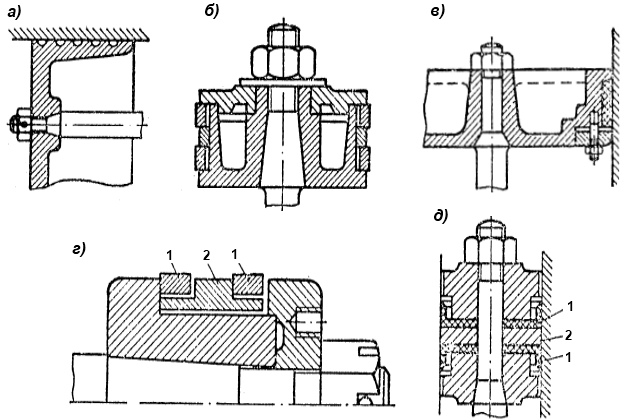

Насос ТП-20/250 Марка насоса означает: Т – трюмный, П – поршневой, 20 – подача (20 м3/ч), 25 – напор (250 м вод. ст.).x предназначен для перекачки пресной и соленой воды с температурой менее 30 °С (рис. 4).

Насос состоит из двух цилиндров (каждый двойного действия), выполненных в виде латунных блока 15 и корпуса привода 8. Блок цилиндра соединен с помощью четырех стальных колонн 4 с корпусом привода. В последнем размещены приводной вал 7, стальные шатуны 6 и ползуны 5. Электродвигатель 9 и корпус привода смонтированы на сварной раме и прикреплены на амортизаторах к вертикальной переборке. В цилиндре блока запрессованы втулки 12 из кремнистой латуни. Для обеспечения всасывания установлены четыре всасывающих 11 и четыре нагнетательных 10 кольцевых клапана из бронзы. Шток 1 соединяется с поршнем при помощи гайки. Поршень 13 имеет эбонитовые кольца 14, а сальники 3 – резиновые манжеты 2. Движущиеся детали насоса смазываются при помощи зубчатого насоса, который соединен с коленчатым валом и укреплен на корпусе привода. Масло отсасывается насосом из бака (через фильтр) и подается через трубки и просверленные в теле шатуна отверстия к подшипникам. Вращающий момент от электродвигателя к приводному валу передается через глобоидную передачу. Валы электродвигателя и насоса соединены упругой муфтой (табл. 2).

| Таблица 2. Техническая характеристика насоса ТП-20/250 | |

|---|---|

| Частота вращения вала, об/мин | 203 |

| Высота всасывания при t = 20 °С, м | 6 |

| Диаметр цилиндра, мм | 80 |

| Ход поршня, мм | 100 |

| Мощность электродвигателя МЕ27/17-45, кВт | 29,4 |

| Частота вращения вала электродвигателя, об/мин | 3 000 |

| Напряжение постоянного тока, В | 220 |

| Габаритные размеры (длина×ширина×высота), мм | 820 × 800 × 1 800 |

| Масса, кг | 1 146 |

Напор в российских приводных поршневых судовых насосах достигает 200 кгс/см2 и более при наибольшей часовой подаче 500 м3/ч и потребляемой мощности 440 кВт. Поршневые насосы могут иметь паровой привод.

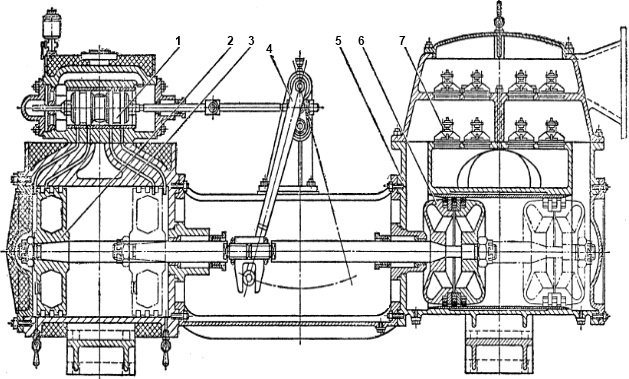

Рассмотрим принцип действия и устройство паровых поршневых машин. Паровая вспомогательная машина является тепловым двигателем, в цилиндрах которого потенциальная энергия пара (энергия давления) преобразуется непосредственно в механическую работу, затрачиваемую на перемещение поршней. Эту работу прямолинейного перемещения поршней вспомогательной паровой машины используют как привод только в прямодействующих насосах, имеющих на общем штоке паровой и водяной поршни. Большей же частью паровая поршневая машина, являющаяся приводом вспомогательных механизмов, сообщает им вращательный момент, передаваемый посредством механической передачи к исполнительной части механизма, которая обеспечивает выполнение производственной операции в соответствии с назначением Очистка вспомогательного оборудования судовых системвспомогательного механизма. Преобразование поступательного движения поршней в работу вращательного движения вала паровой машины осуществляется с помощью – шатунно-мотылевого механизма, состоящего из штока, шатуна и мотыля коленчатого вала.

Вспомогательные паровые машины классифицируют по следующим признакам:

- состоянию пара;

- числу цилиндров;

- работе пара в цилиндре;

- давлению пара.

Вспомогательные паровые машины однократного расширения строятся, как правило, одноцилиндровыми, мощностью 7-60 л. с. Они имеют меньшие габаритные размеры и более экономичны, чем двух- и трехцилиндровые.

Из схемы вертикальной вспомогательной машины (рис. 5) видно, что при наличии в цилиндре 3 пара его давление на поршень 2 создает силу, передаваемую штоком 4 шатуну 5, с которым он соединен шарнирно.

Шатун, соединенный с шейкой мотыля 1 коленчатого вала 16, при перемещении поршня вращает последний. Число колен на коленчатом валу обычно равно числу цилиндров.

Кроме парового цилиндра и шатунно-мотылевого механизма, основной частью каждой паровой машины является парораспределительный механизм, осуществляющий впуск свежего и выпуск отработавшего пара из цилиндра. Свежий пар поступает в золотниковую коробку 6 (расположенную сбоку цилиндра) по трубе 8. Дальнейшее движение пара в верхнюю или нижнюю полость цилиндра зависит от положения золотника 9 (в данной конструкции используется золотник без перекрышей). Последний приводится в движение от коленчатого вала с помощью эксцентрика 15, эксцентриковой тяги 13 и золотникового штока 12.

Эксцентрик представляет собой диск, насаженный на коленчатый вал таким образом, чтобы центр диска не совпадал с осью вала. Он охватывается бугелем 14, который соединен с эксцентриковой тягой. Золотниковая коробка соединена с цилиндром каналами 7 и 11, а с помощью канала 10 – с паровыпускной трубой. При вращении коленчатого вала получает вращение и эксцентрик; при этом его вращательное движение при помощи бугеля, эксцентриковой тяги и золотникового штока будет преобразовываться в поступательно-возвратное движение золотника. В то время как в одну полость цилиндра производится впуск свежего пара, другая полость сообщается через канал 10 с областью, где поддерживается пониженное давление (конденсатор, атмосфера). Так, при положении, изображенном на рис. 6, свежий пар по каналу 7 (см. рис. 5) поступает в верхнюю полость цилиндра, а отработавший пар из нижней полости цилиндра по каналу 11 попадает под золотник и далее через паровыпускную трубу в конденсатор (атмосферу).

При этом поршень совершает движение в направлении полости, из которой отводится пар, а с выпуском пара из другой полости при наличии перепада давлений меняет свое движение на противоположное. В этом заключается принцип действия паровой машины. Двигаясь между своими крайними положениями, поршень достигает нижней, а затем верхней мертвой точки, которые часто обозначают соответственно НМТ и ВМТ (для горизонтальных машин ПМТ – правая и ЛМТ – левая мертвые точки).

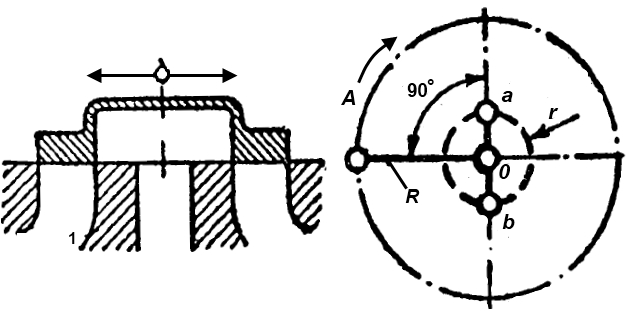

Расстояние между крайними положениями называют ходом поршня, который равен двум радиусам мотыля R. Этот радиус измеряется между центром вала 16 и центром шейки мотыля 1. Ход золотника равен двум эксцентриситетам r. Эксцентриситетом эксцентрика называют расстояние между центром вала и центром эксцентрика. В машинах, работающих без расширения, у которых свежий пар поступает в цилиндр на протяжении всего хода поршня, применяются золотники без перекрышей.

Читайте также: Топливные насосы золотникового типа

На рис. 6 изображен схематически нормальный коробчатый золотник без перекрышей. По своей форме такой золотник напоминает открытую с одной стороны коробку, края стенок которой имеют уширения, образующие плоскости, которыми золотник прилегает к зеркалу золотниковой коробки. Плоскости, которыми золотник закрывает окна для прохода пара, называются полями золотника. Длина поля золотника измеряется по направлению его движения. У нормального золотника длина поля равна длине парового окна, а угол установки эксцентриситета по отношению к мотылю равен 90°. Если подвод пара внешний (как указано при описании рис. 6), то эксцентриситет r расположен впереди мотыля (опережающий эксцентриситет); при внутреннем подводе – отстающий эксцентриситет. По конструкции нормальные золотники бывают коробчатыми и цилиндрическими. Коробчатые золотники называют также плоскими. При вращении вала в направлении, указанном стрелкой, эксцентриситеты соответствуют:

- Oa – наружному впуску пара;

- Ob – внутреннему впуску пара.

При внешнем впуске пара применяют обычно плоский коробчатый золотник, при внутреннем впуске – цилиндрический. Рабочий процесс в машине, работающей без расширения пара, состоит из двух периодов: впуска и выпуска пара.

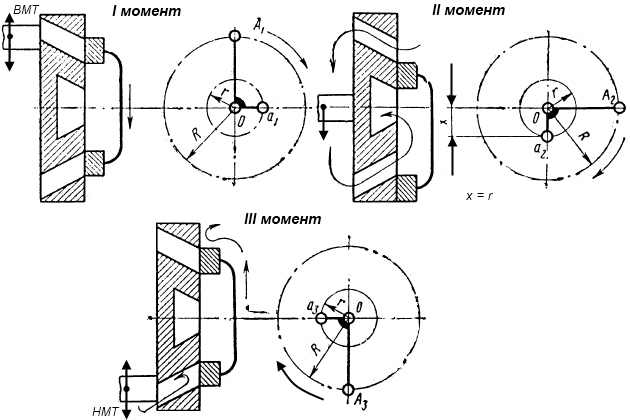

В машинах с нормальным золотником и внешним подводом пара в течение одного хода поршня (поворот мотыля на 180°) принято отмечать три основных момента парораспределения, показанных на рис. 7.

I момент. Поршень и мотыль ОА1 находятся в ВМТ, золотник и эксцентриситет Oa1 занимают среднее положение. В этом случае поля золотника закрывают паровые окна, поэтому ни впуска, ни выпуска пара не происходит.

II момент. Поршень и мотыль ОА2 находятся в среднем положении. Золотник сместился от среднего положения на величину эксцентриситета Oa2, т. е. путь золотника x = r. В верхней полости происходит полный впуск свежего пара, а в нижней – полный выпуск отработавшего пара.

III момент. Поршень и мотыль ОА3 находятся в НМТ, эксцентриситет Oa3 и золотник занимают среднее положение. В верхней полости прекращается впуск пара, в нижней – выпуск его.

Из рассмотрения трех главных моментов парораспределения машины с нормальным золотником можно сделать следующие выводы.

- Если впуск свежего пара изменить с внешнего на внутренний (II момент), то свежий пар будет поступать в нижнюю полость цилиндра и паровая машина станет вращаться в сторону, противоположную показанной на рис. 7 стрелкой.

- При крайних точках поршня (ВМТ и НМТ) в положениях I и III моментов, когда паровые окна для впуска пара закрыты и вращающий момент на валу равен нулю, одноцилиндровую машину привести в действие возможно только при условии установки ее на коленчатом валу маховика.

Однако для надежного пуска паровые машины делаются сдвоенными, т. е. в них должны быть два паровых цилиндра с мотылями коленчатого вала, расположенными под углом 90° (например, для привода брашпиля, шпиля, грузовой и буксирной лебедок).

Высказанные суждения всегда учитываются при конструировании вспомогательных Главные паровые машины на судахпаровых машин с нормальным парораспределением, предназначенных для привода вспомогательных механизмов.

Паровыми насосами с паровым приводом являются прямодействующие насосы, а в отдельных случаях – насосы, приводимые в действие вертикальной паровой вспомогательной машиной.

Последние встречаются на судах прежних лет постройки.

Прямодействующие насосы могут быть с:

- принудительным механическим парораспределением;

- полуавтоматическим парораспределением;

- автоматическим парораспределением.

Прямодействующим с принудительным механическим парораспределением является насос типа ПНП (поршневой насос прямодействующий). На рис. 8 изображен ПНП горизонтального типа.

Каждый из двух гидравлических его цилиндров 5 имеет по восемь клапанов 7, размещенных в клапанной коробке, из них два приемных и два отливных для каждой полости. Сборный гидравлический поршень 6 расположен на одном штоке с паровым поршнем 2. Пар по полостям парового цилиндра 3 распределяется цилиндрическим золотником 1 (иногда применяются коробчатые золотники), перемещающимся от системы рычагов золотникового движения 4.

Золотники нормальные, и, следовательно, паровая машина привода насоса работает без расширения пара. При поочередном впуске пара золотником через паровпускные каналы (крайние на золотниковом зеркале) в правую и левую рабочие полости паровых цилиндров паровые поршни получают возвратно-поступательное движение, которое при посредстве штоков сообщается гидравлическим поршням.

Насос осуществляет всасывание и нагнетание в каждой из четырех рабочих полостей гидравлических цилиндров. При этом поршни спаренных цилиндров движутся с интервалом в половину рабочего хода, что обеспечивает наибольшую равномерность подачи.

В отличие от обычной паровой машины привод насоса типа ПНП имеет три отличительные особенности:

- вместо эксцентрикового золотникового привода движение золотников обеспечивается за счет того, что поршень первого цилиндра при посредстве рычага первого рода приводит в движение золотник второго цилиндра, и наоборот – поршень второго цилиндра рычагом второго рода приводит в движение золотник первого цилиндра. Таким образом, определенному положению поршня соответствует вполне определенное положение золотника, приводимого в действие поршнем соседнего цилиндра;

- вторая особенность заключается в том, что зеркала золотниковых коробок имеют не два паровых канала, а четыре. Из них два крайних канала служат только для впуска свежего пара, а два внутренних канала – только для выпуска отработавшего пара. Такое устройство позволяет при нормальных золотниках произвести отсечку выпуска отработавшего пара и тем самым образовать паровую подушку. Отсечку производит сам поршень, который, подойдя к одному из своих крайних положений, перекрывает паровыпускной канал и сжимает оставшийся в полости отработавший пар. Образующаяся при этом паровая подушка обеспечивает замедление и безударную остановку поршней в крайних положениях;

- третья особенность парораспределения этого насоса состоит в том, что золотники закреплены на своих штоках не жестко, а с некоторым зазором (люфтом) в осевом направлении. Это приводит к тому, что при изменении направления движения поршня золотник некоторое время остается неподвижным. Вследствие этого поршень соседнего цилиндра, не подвергаясь давлению со стороны свежего пара, вынужден будет остановиться на какой-то небольшой промежуток времени, в течение которого золотник пройдет необходимый путь и ликвидирует отставание, называемое люфтом.

Вследствие этого в работе поршней образуются некоторые «паузы» перед тем, как они изменят направление хода на обратное. Эти остановки поршней в крайних положениях дают время клапанам на закрытие до начала обратного хода поршня, что предотвращает образование гидравлических ударов встречных струй воды в гидравлических цилиндрах и увеличивает значение коэффициента подачи насоса (при обратном ходе поршня через закрытые нагнетательные клапаны подсасывания жидкости не происходит).

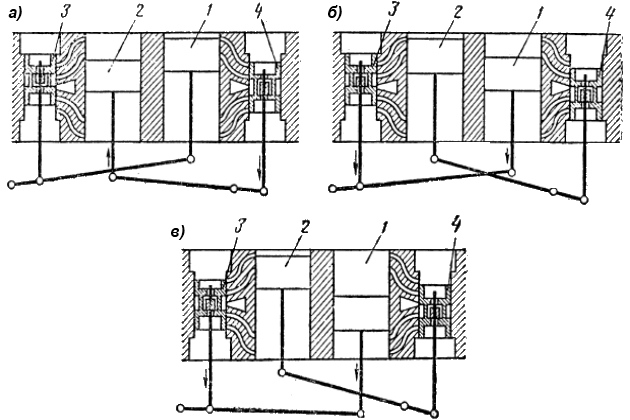

Рассмотрим три характерных момента парораспределения насоса ПНП. На рис. 9, а поршень 1 находится в крайнем верхнем положении, а поршень 2 движется вверх, перемещая с помощью рычага первого рода золотник 4 насоса вниз.

При наличии зазора у золотникового штока поршень 1 будет находиться определенное время в крайнем верхнем положении. Величина зазора выбирается такой, чтобы за время стоянки поршневой группы успели «сесть» на седла клапаны насоса.

На рис. 9, б поршень 2 произвел отсечку выпуска пара, сжал пар, образовав паровую подушку, и стал в крайнем верхнем положении. Поршень 1 в это время идет вниз, паровпускной канал в верхнюю полость полностью открыт. Этот поршень с помощью рычага второго рода перемещает вниз золотник 3 насоса. Поршень 2 будет оставаться в крайнем положении все то время, пока для его страгивания не будет подан пар в верхнюю полость. На рис. 9, в поршень 1 привел в среднее положение золотник 3 цилиндра. Затем начнется (после открытия золотником 3 верхнего паровпускного канала) впуск пара в верхнюю полость левого цилиндра, и его поршень пойдет вниз, в сторону движения поршня 1. Из этого рисунка видно, что движение поршня 2 начинается только тогда, когда поршень 1 прошел больше половины своего хода. Уменьшение зазора в соединении штока с золотником сокращает величину этой части хода поршня, и наоборот.

Насос типа ПНП применяется в качестве котельного питательного насоса. В этом случае диаметр его парового поршня должен быть больше диаметра водяного поршня, так как при равных диаметрах поршней давление пара в насосе не сможет преодолеть котельного давления и подать воду в котел. При использовании насоса этого типа для других целей водяные поршни изготавливают одинаковыми и большими, чем паровые, – в зависимости от потребности создаваемого давления.

Подачу насоса можно легко регулировать, изменяя степень открытия клапана на трубопроводе, подводящем пар к насосу.

Смазка трущихся поверхностей паровых поршней и золотников производится от паровых масленок, установленных на блоке паровых цилиндров. Принцип действия этих масленок заключается в том, что попадающий в них пар конденсируется и вытесняет масло, которое стекает по трубке в рабочую полость цилиндра и далее попадает вместе с отработавшим паром в золотники.

При работе на перегретом паре паровые масленки заполняют маслом цилиндровое-38, при работе на насыщенном паре – вискозином. При использовании в качестве рабочего тела насыщенного пара насос может работать без смазки паровых цилиндров и золотниковых камер (например, насос типа ПНП 10/50М). Штоки и сальники поршней и золотников смазываются от паровых масленок и вручную.

Предлагается к прочтению: Насосы грузовых систем газовозов

Ограничителями хода движущегося поршня служат паровые подушки, образующиеся в результате перекрытия поршнем каналов. При этом равномерное движение поршня в цилиндре замедляется, так как давление пара повышается в результате его сжатия движущимся поршнем.

Остановка поршней насоса в крайних положениях, следующая за замедлением их хода, положительно сказывается на работе гидравлических цилиндров. Время нахождения поршней в крайних положениях зависит от зазора между регулирующими сухарями и поверхностями прорези спинки золотника или между гайками штока и поверхностями проушин золотника. Увеличение этого зазора приводит к увеличению времени нахождения поршней в крайних положениях и к увеличению хода поршня. Задавая определенный режим работы насоса, перекачивающего жидкость с определенными свойствами, установкой регулировочных гаек регулируют создание паровой подушки, обеспечивающей необходимую длину хода поршня.

Насосы типа ПНП выпускаются российской промышленностью.

Они выполняются горизонтальными и вертикальными, работающими на насыщенном и перегретом паре. При работе на перегретом паре его расход по сравнению с насыщенным уменьшается. Горизонтальные насосы выпускаются серийно следующих марок:

- ПНП–4,

- ПНП–5,

- ПНП–9,

- ПНП–12А,

- ПНП–12М (буква М означает модернизированный) и др.

с подачей от 0,9 до 29 м3/ч и давлением нагнетания до 22,5 кгс/см2. Насосы этого типа, изготовленные для танкеров, имеют подачу до 550 м3/ч с приводом мощностью 185 л. с. Выпускаются серийно также вертикальные насосы марок:

- ПНП–250,

- ПНП–13,

- ПНП–2,

- ПНП–13М,

- ПНП–15М,

- ПНП–10/56,

- ПНП–5,

- ПНП–2М,

- ПНП–12,

- ПНП10/50М и др.

Все насосы этого типа – прямодействующие двухцилиндровые (кроме ПНП–13М, являющегося одноцилиндровым). Каждый цилиндр – двойного действия.

Различные марки насосов типа ПНП находятся в эксплуатации на современных судах. Для перекачивания жидкого груза (в том числе и бензина) при температуре не выше 30 °С используются насосы:

- ПНП–250,

- ПНП–160/16,

- ПНП–125/8.

для перекачивания конденсата или для санитарных целей – насос ПНП–ИМ, для питания паровых котлов – насосы:

- ПНП–1М,

- ПНП–3М,

- ПНП–10/50М

- ПНП–15М.

В целях обеспечения безопасности работы гидравлические цилиндры насосов для перекачки бензина снабжены специальными сальниками с бензостойкой набивкой. Для обслуживания таких насосов используется бронзовый инструмент. Подача вертикальных насосов 5,5-250 м3/ч при давлении нагнетания 4-50 кгс/см2.

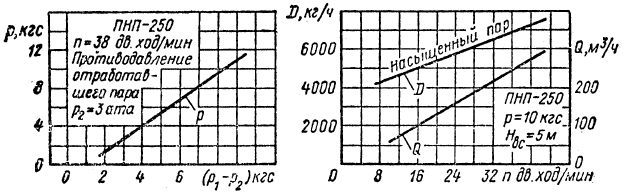

На рис. 10 представлены изменения параметров, характеризующих работу насоса ПНП–250.

Как видно из левого графика, давление нагнетания p изменяется в зависимости от активного давления p1 – p2 в сторону увеличения ( p1 – давление свежего пара; p2 – противодавление) (табл. 3).

| Таблица 3. Техническая характеристика насоса ПНП-250 | ||

|---|---|---|

| Подача, м3/ч | 250 | |

| Давление нагнетания, кгс/см2 | 10 | |

| Высота всасывания, м вод. ст.: | воды при t = 30 °С | 5 |

| темных нефтепродуктов | 3 | |

| Давление пара перед входом в золотниковую коробку, кгс/см2 | 10 | |

| Температура пара, °С | 270 | |

| Диаметр цилиндров, мм: | паровых | 440 |

| гидравлических | 330 | |

| Габаритные размеры (высота×длина×ширина), мм | 2 480 × 1 300 × 1 100 | |

С ростом числа двойных ходов насоса в минуту увеличиваются подача Q (м3/ч) и расход пара D‚ (кг/ч), который необходимо затратить, чтобы привести насос в действие.

Вертикальные насосы типа ПНП индивидуального изготовления, применяемые в качестве грузовых на Системы инертных газов на современных танкерахсовременных танкерах и супертанкерах, могут иметь производительность большую, чем у насоса ПНП-250, и работать с напором до 100 м вод. ст. Применение на современных танкерах насосов с производительностью, достигающей 10-16 % чистой грузоподъемности, обеспечивает разгрузку их в течение 10-20 ч. Так, на супертанкере «Крым» насосы обеспечивают закачивание или откачивание 150 000 т жидкости за 10 ч.

Применение пара с температурой до 300 °С позволяет размещать насосы непосредственно в насосных отделениях, с соблюдением правил противопожарной безопасности. Управление насосами в этом случае дистанционное. Английская фирма «Хейвард Тилер» выпускает вертикальные насосы с двойным расширением пара с подачей от 400 до 750 м3/ч, мощностью привода до 500 л. с.

На судах старой постройки встречаются прямодействующие паровые поршневые насосы с отличающимся приводом золотникового парораспределения.

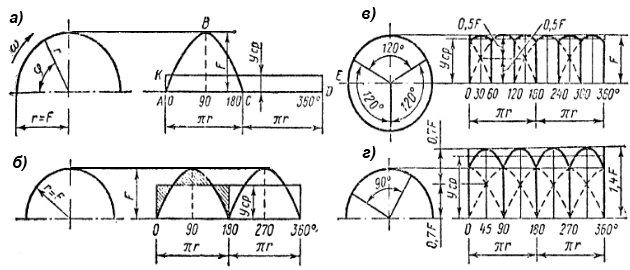

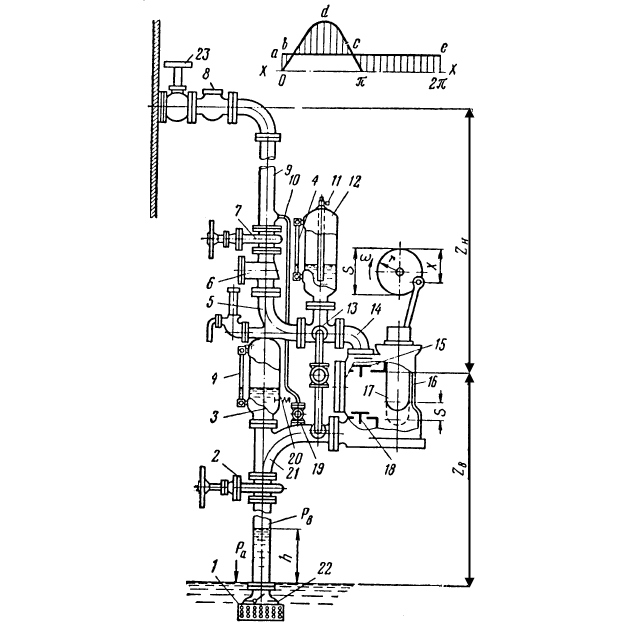

График подачи и оценка ее неравномерности для поршневых насосов различной кратности действия. Для приводных поршневых насосов графическое изображение подач, скоростей поршня насоса и движущейся жидкости изображено на рис. 11.

r – радиус кривошипа; φ – угол его поворота; q = FC = Fr ω sin φ

В зависимости от кратности действия насоса эти графики имеют различный вид и наглядно показывают неравномерность подачи жидкости по синусоиде.

Отношение наибольшей секундной подачи к средней подаче или отношение наибольшей скорости поршня (или наибольшей скорости жидкости) к средней скорости поршня (или средней скорости жидкости) называется степенью неравномерности подачи насоса и выражается формулой:

где:

- vмакс – наибольшая скорость жидкости, перемещаемой насосом;

- vср – средняя скорость жидкости для насоса простого действия, если бы у него подача осуществлялась при повороте мотыля приводного коленчатого вала не на 180°, а на 360°.

Численное значение степени неравномерности определяют следующим образом. Из графика следует, что cмакс = F, т. е. наибольшей высоте синусоиды, площади ABC = 2Fr и AKED = 2πryср равны по условию, а 2Fr = 2πryср.

Следовательно, степень неравномерности:

Полученное значение степени неравномерности показывает, что наибольшая скорость, а значит, и наибольшая подача поршневого насоса простого действия в 3,14 раза больше его средней скорости и подачи.

На рис. 11, б изображен график подач и скоростей насоса двойного действия. Так как в этом насосе подача жидкости осуществляется каждой полостью цилиндра, то на графике изображены две синусоиды. Одна синусоида соответствует повороту мотыля приводного коленчатого вала от 0 до 180°, а другая – при повороте его от 180 до 360°.

Как видно из графика, наибольшая подача, осуществляемая насосом двойного действия, будет соответствовать углам поворота мотыля в 90 и 270°. Средняя подача yср будет больше, чем средняя подача рассмотренного ранее насоса простого действия.

Для определения значения средней подачи yср приравняем значение площади, ограниченной двумя синусоидами 4Fr, к площади прямоугольника 2πryср, равновеликого площади этих синусоид:

Степень неравномерности подачи поршневого насоса двойного действия определится:

т. е. наибольшая подача этого насоса больше средней его подачи на 57 %. Насос двойного действия работает значительно равномернее насоса простого действия.

На рис. 11, в изображен график скоростей и подач насоса тройного действия. Так как этот насос состоит из трех насосов простого действия, штоки которых получают движение от мотылей коленчатого вала, расположенного под углом 120°, то начало подачи каждого из насосов простого действия будет осуществляться через 120° поворота мотыля. Продолжительность же подачи каждого из насосов равна 180° и построение синусоид, изображающих скорости и подачи, не отличается от ранее приводимых. Построение площади, эквивалентной площадям, ограниченным тремя синусоидами, будет более сложным, чем в рассмотренных ранее случаях, так как для насоса тройного действия на отдельных участках имеет место одновременное действие двух насосов, осуществляющих подачу жидкости.

Как видно из графиков, изображенных на рис. 11, в, одновременное действие двух насосов имеет место на участках от 0 до 60°, от 120 до 180° и на участке от 240 до 300° поворота мотыля коленчатого вала. На указанных участках имеет место уменьшение подачи насоса, заканчивающего подачу, и увеличение подачи насоса, вступающего в действие. Для нахождения суммарной подачи на этих участках необходимо сложить подачу, развиваемую одним насосом, с подачей, развиваемой другим насосом, что на графике изображено плавными линиями (аналогичными верхним частям построенных синусоид), которые имеют максимум, равный максимальному значению подачи, отображаемой каждой из синусоид. Площадь, эквивалентная сумме трех площадей, ограниченных синусоидами, и имеющая высоту, равную величине средней подачи yср, будет получена, если будет проведена горизонтальная линия между шестью полученными на графике вершинами и точками пересечений всех построенных ранее кривых, дающих представление о результирующей подаче насоса тройного действия.

Для нахождения значения средней подачи yср приравняем площади трех синусоид к площади равновеликого прямоугольника (аналогично выполненному ранее для насосов простого и двойного действия):

Степень неравномерности подачи поршневого насоса тройного действия:

т. е. наибольшая подача этого насоса только на 4,6 % больше его средней подачи. Таким образом, этот насос имеет наиболее равномерную подачу.

На рис. 11, г изображен график скоростей и подач насоса четверного действия. Синусоиды на этом графике сдвинуты относительно друг друга на угол 90° (на рисунке изображены пунктирными линиями). Для насоса четверного действия характерно совмещение подач на всех углах поворота мотыля, что на графике отображается полным перекрытием рядом расположенных синусоид.

Максимальные подачи насоса четверного действия имеют место в пересечениях синусоид, соответствующих углам поворота мотыля на 45, 135, 225 и 315°. Результат суммирования ординат синусоид на графике изображен сплошными линиями. Суммарная подача, развиваемая насосом четверного действия, колеблется от значений максимальной подачи, развиваемой каждым из цилиндров (при углах 0, 90, 180, 270, 360°), до значений максимальных суммарных подач при углах 45, 135, 225 и 315°.

Площадь, эквивалентная сумме четырех площадей, ограниченных синусоидами, и имеющая высоту, равную средней подаче yср, может быть получена путем проведения горизонтальной линии, находящейся по высоте между значениями максимальных суммарных подач (отображенных на графике сплошными линиями) и значениями максимальных подач, развиваемых каждым насосом.

Для нахождения значений средней подачи yср приравняем площадь суммарного графика к площади равновеликого прямоугольника (как это делалось ранее):

Степень неравномерности подачи насоса будет равна:

Наибольшая подача насоса четверного действия превышает его среднюю подачу на 10 % (табл. 4).

| Таблица 4. Значение δ для насосов другой кратности | |

|---|---|

| Насос действия | Значение δ |

| Четверного | 1,11 |

| Пятикратного | 1,016 |

| Шестикратного | 1,047 |

| Семикратного | 1,008 |

| Восьмикратного | 1,026 |

| Десятикратного | 1,005 |

Таким образом, насос четверного действия имеет менее равномерную подачу, чем насос тройного действия. Подача же насоса четверного действия (при условии равенства площадей поршней, хода поршня и числа оборотов приводного коленчатого вала), естественно, будет больше, чем у насоса тройного действия.

Детали поршневых насосов

Типы клапанов судовых насосов. Клапаны насосов должны обеспечивать герметичность, бесшумную их посадку и подъем, малые потери напора при проходе жидкости через клапан и отрыве его от седла, а также достаточно быстрые подъем и посадку клапана в седло.

Клапаны насоса служат для попеременного соединения и рассоединения полостей насоса с трубопроводом. Открываются они давлением жидкости, закрываются под действием нагрузочной пружины, массы самого клапана, а в конце посадки – и разностью давлений. Клапаны по их назначению разделяются на:

- всасывающие (приемные);

- нагнетательные (отливные).

Устанавливаются они в клапанной коробке, которая чаще всего отливается заодно с цилиндром.

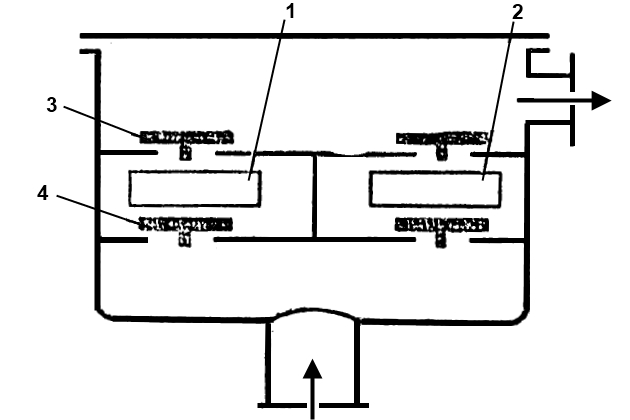

На рис. 12 схематически изображена клапанная коробка насоса двойного действия.

Окном 1 начинается канал в нижнюю полость насоса, окном 2 – в верхнюю полость. Клапаны 4 соединяют полости насоса со всасывающим трубопроводом, клапаны 3 – с нагнетательным. В насосах с большой подачей каждая полость обслуживается несколькими всасывающими и нагнетательными клапанами, так как через один клапан невозможно пропустить большее количество перекачиваемой жидкости.

На рис. 13, а изображены плоские тарельчатые клапаны, из которых первый (слева) имеет верхний направляющий шток, а второй (справа) – нижние направляющие ребра.

Встречаются плоские тарельчатые клапаны судовых насосов, имеющие одновременно и нижние, и верхние направляющие. В этом случае верхние направляющие обеспечивают установленную высоту подъема клапана, что необходимо для создания определенных условий работы насоса. Плоские тарельчатые клапаны нашли широкое применение вследствие простоты устройства и удобства притирки их уплотнительных – поверхностей. Эксплуатационной особенностью этих клапанов является то, что их плотность не нарушается даже при несовпадении осей клапана и гнезда.

На рис. 13, б изображены конические тарельчатые клапаны с верхним (слева) и нижним (справа) направляющими устройствами. Благодаря повышенной герметичности и уменьшенной потере напора эта конструкция клапанов также нашла широкое распространение в судовых насосах. Недостаток конических тарельчатых клапанов заключается в нарушении их герметичности даже при незначительном несовпадении оси и угла конусности тарелки клапана с осью и углом конусности рабочей поверхности седла.

На рис. 13, в изображен однокольцевой клапан с двумя уплотняющими поясками, имеющий верхнюю направляющую (в центре рисунка). Масса такого клапана обычно меньше массы клапанов других конструкций, а пропускная способность – больше. У однокольцевого клапана жидкость выходит через внешнюю и внутреннюю стороны тарелки, а у тарельчатых – только через внешнюю. Благодаря сравнительно большей пропускной способности и хорошим эксплуатационным показателям однокольцевые клапаны широко применяются в судовых насосах.

Клапан шаровой конструкции применяется в судовых насосах фановых систем (рис. 13, г), предназначенных для перекачки сильно загрязненной жидкости.

Откидной клапан (рис. 13, д), как и шаровой, применяется в насосах, перекачивающих загрязненную жидкость. Угол открытия α клапана зависит от установки ограничителя подъема.

В насосах, перекачивающих загрязненную жидкость, применяется также круглый откидной клапан (рис. 13, е). Круглые откидные клапаны изготавливаются обычно из кожи, резины или прорезиненных тканей. Под давлением перекачиваемой жидкости тарелка клапана приподнимается и, прижимаясь к отбойнику, приобретает его форму, после чего открывается кольцевое отверстие для прохода жидкости. Высоту подъема тарелки клапана уменьшают установкой дополнительных шайб под гайку отбойника. Такие клапаны обеспечивают хорошую герметичность.

На рис. 13, ж показаны пластинчатые клапаны, которые, будучи установлены в общей коробке, обеспечивают процесс всасывания (нижний клапан 11) и нагнетания (верхний клапан 10) насоса. Клапан состоит из двух бронзовых пластин толщиной в 1 мм. В нижней пластине имеются отверстия, благодаря которым подъем и опускание пластин происходят раздельно, что позволяет уменьшить сопротивление клапана в момент отрыва его от гнезда. Пластинчатые клапаны прижимаются легкой пружиной 3 к седлу 5. Бронзовые седла вставлены в гнезда клапанной коробки. Пружина своим верхним кольцом упирается в отбойник 4, сидящий на штоке 2. Клапанные седла 5 крепятся в своих гнездах нажимным болтом 9, ввернутым в траверсу 7 и застопоренным контргайкой 8. Приемный и нагнетательный трубопроводы подсоединяются к фланцам клапанной коробки 1 и 6. Клапанные пружины можно устанавливать также в клапанах описанных выше конструкций в целях улучшения их работы.

На рис. 13, з изображена в разобранном и собранном виде одна из конструкций кольцевого клапана. Этот клапан более сложен, чем ранее рассмотренный однокольцевой, и применяется в крупных насосах.

Выполняя полезную работу, клапаны поглощают часть напора, развиваемого насосом. Этот напор расходуется на отрыв клапана от седла и поддержание его во взвешенном состоянии в потоке. Для отрыва клапана от седла необходимо, чтобы давление жидкости pг (рис. 14) на нижнюю поверхность клапанной тарелки fг было больше давления жидкости pm на верхнюю поверхность fm тарелки на величину hк. оγ (кгс/м2) сопротивления клапана открытию, т. е.

Тогда потеря напора при отрыве клапана от седла равна:

Помимо давления жидкости pm, fm, на клапан действуют силы тяжести клапана со штоком Gк, масса пружины клапана g в перекачиваемой жидкости, сила начального сжатия пружины Rс и силы инерции клапана Iк.

Направленная вверх сила давления жидкости на нижнюю поверхность клапана pгfг‚ уравновешивается всеми перечисленными силами, направленными вниз:

Не рассматривая подробно потери напора в клапанах, отметим, что сопротивление клапана открытию будет возрастать с увеличением давления над клапаном, первоначального натяжения пружины и ее массы, а также массы клапана и его начального ускорения.

Диаметр dг проходного отверстия седла клапана можно определить по формуле:

где:

- v – скорость жидкости в проходном отверстии;

- zк – количество клапанов;

- Qс – секундный расход жидкости через водоподводящий канал.

Для нагнетательных клапанов v = 2 ÷ 4 м/с, для всасывающих v = 0,75 ÷ 2 м/с, с увеличением скоростей уменьшается гидравлический КПД насоса. Количество клапанов в одной клапанной доске zк = 1 ÷ 8. В зависимости от подачи насоса и количества клапанов диаметр проходного отверстия клапанного седла равен 20-60 мм.

Обычно рекомендуется отдельные элементы клапанов определять, пользуясь следующими соотношениями, в которых за определяющий размер принята величина диаметра проходного отверстия клапана dr, (см):

- максимальный подъем клапана:

- максимальная высота подъема клапанов из условия их безударной посадки на гнездо может быть определена по формуле И. И. Кукалевского:

где:

- hк. макс – наибольшая высота подъема клапана, мм;

- n – частота вращения вала насоса в минуту.

Чтобы наибольшая скорость истечения жидкости из-под клапана не превысила 4 м/с, во избежание больших потерь напора ширина притертой поверхности металлических клапанов:

Значения сопротивления в клапанах hк. о в зависимости от напора, развиваемого насосом, приведены в табл. 5.

| Таблица 5. Типы насосов и значения сопротивления в клапанах | ||

|---|---|---|

| Тип насоса | Напор H, м вод. ст | Сопротивление hк. о, м вод. ст |

| Низконапорный | до 50 | 0,4-0,6 |

| Средненапорный | от 50 до 500 | 1-2 |

| Высоконапорный | свыше 500 | 2-6 |

Анализ потерь в клапанах показывает, что целесообразно там, где это представляется возможным, вместо одного клапана с большим проходным сечением седла ставить несколько одинаковых клапанов с суммарным проходным сечением, равным площади отверстия седла одного большого клапана. В этом случае снижаются потери напора и уменьшается высота подъема каждого клапана. Последнее позволяет получить пониженную скорость посадки клапанов в гнезда, что создает условия для их безударной работы и уменьшает износ притертых поверхностей.

Поршни судовых насосов. На рис. 15, а изображен поршень с лабиринтовым уплотнением.

Уплотнение создается за счет просачивания перекачиваемой насосом жидкости в выточки-лабиринты, в которых постепенно давление ее падает. Поршни с лабиринтовым уплотнением отличаются трудностью пригонки трущихся поверхностей, большим износом и недостаточной герметичностью при работе насоса на повышенных давлениях. Все это ограничивает их применение для перекачки вязких жидкостей (масла, мазут) при давлениях, обычно не превышающих 5 кгс/см2.

На рис. 15, б изображен поршень с самораспирающимися кольцами, изготовляемыми из:

- чугуна,

- бронзы,

- текстолита,

- различных пластмасс.

Такие кольца обеспечивают повышенную герметичность.

При эксплуатации поршней необходимо особое внимание уделять чистоте и Фильтрация и фильтрационные установки очистки топлива на судахисправности фильтров, так как попадание твердых веществ из перекачиваемой насосом жидкости между телом поршня и цилиндром ускоряет износ, нарушает прилегание трущихся поверхностей и снижает герметичность. Кавитация в поршневых насосах на морских судах является серьезной проблемой, способной привести к значительным повреждениям оборудования и снижению эффективности работы судна. Этим может быть вызвана эрозия рабочих поверхностей, вибрация и шум поршневых насосов и даже его поломку.

На рис. 15, в показан поршень с набивкой. Набивка может быть изготовлена из:

- пеньково-асбестового шнура, прографиченного и проваренного в техническом жире;

- прорезиненной ткани или резины;

- также из пластмасс.

Набивку из любого материала зажимают в поршне перед заведением его в цилиндр. Цилиндры, имеющие поршни с указанными набивками, изнашиваются меньше.

Поршень с неметаллическими кольцами (эбонитовыми 1 и саморасширяющимися 2) изображен на рис. 15, г. Рассматриваемая конструкция поршня обеспечивает надежную герметичность и длительную работу насоса при высоких значениях объемного коэффициента.

На рис. 15, д изображен поршень с кожаными манжетами 1. После установки отбуртованных манжет на место среднее проставочное тело 2 поршня и крышку соединяют болтами. Поршни с кожаными манжетами обладают хорошей герметичностью; кроме того, стенки цилиндров мало изнашиваются. Кожа является самоуплотняющейся набивкой, обеспечивающей надежную работу насоса при давлениях до 5 000 кгс/см2 и диаметре поршней до 1 000 мм. Применение поршней с подобным уплотнением зависит от температуры перекачиваемой жидкости, что ограничивает их распространение. Это недостаток поршней с самоуплотняющейся набивкой. Манжеты из обычной кожи обеспечивают надежную работу насоса при температуре перекачиваемой жидкости, не превышающей 40 °С. Применение манжет из кожи повышенного качества позволяет перекачивать жидкость с незначительно более высокой температурой.

Кроме описанных способов уплотнения дисковых поршней, встречаются насосы, у которых поршни имеют набивку из:

- бакаута;

- древеснослоистого пластика Древеснослоистый пластик является заменителем дорогостоящего бакаута.x;

- твердых пород дерева (дуба, ясеня).

Для уплотнения штоков и скалок насосов служат сальники. Штоки паровых цилиндров с фланцевыми сальниками быстроходных насосов и сальниками с накидной гайкой уплотняются с помощью плетеных шнуров или колец из асбеста, пропитанных в смеси графита и цилиндрового масла. Для уплотнения штоков цилиндров, работающих на перегретом паре, служит металлическая набивка, изготовляемая из специального сплава. Штоки водяных цилиндров и скалки уплотняются сальниками из хлопчатобумажной пеньковой набивки, пропитанной смазкой из графита и технического жира. В качестве сердцевины, придающей набивке некоторую жесткость, применяется резина, а иногда свинцовая проволока с хлопчатобумажной оплеткой.

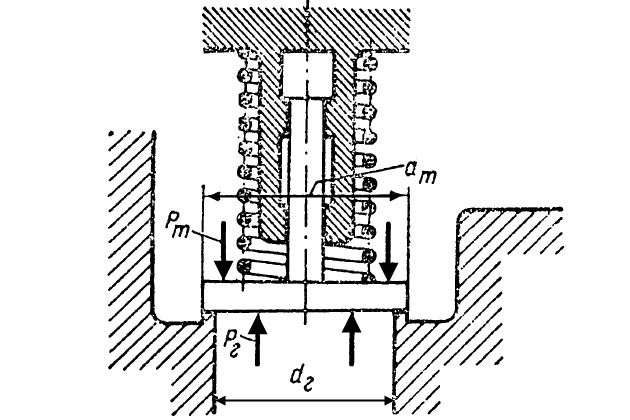

Воздушные колпаки. На рис. 16 показан приводной скальчатый насос, имеющий воздушные колпаки со всеми необходимыми деталями для работы как на всасывание, так и на нагнетание.

Воздушные колпаки 3 на всасывающем трубопроводе 21 устанавливают как можно ближе к цилиндру 16 насоса, что уменьшает до минимума участок трубопровода между колпаком и клапанной коробкой, который не будет находиться под действием воздушного колпака. Если для более ускоренного введения в действие насоса всасывающий трубопровод до пуска насоса был залит жидкостью, которая поступила из нагнетательного трубопровода 9 по трубке 10 через открытый клапан 19, то при ходе скалки 17 вверх на путь S в цилиндре 16 образуется разрежение, и под действием атмосферного давления pа жидкость через сетку 1, откидной клапан 22, задвижку 2 поступает во всасывающий трубопровод и далее под всасывающий клапан 18. Уровень жидкости в воздушном колпаке во время всасывающего хода скалки понизится, что можно обнаружить по водомерному стеклу 4, установленному на колпаке; соответственно снизится и давление воздуха в колпаке.

При ходе скалки 17 вниз в результате повышения давления в цилиндре 16 всасывающий клапан 18 закроется, и движение жидкости будет происходить в силу подсасывания ее воздушным колпаком 3, давление в котором постепенно возрастает, а уровень жидкости под действием атмосферного давления pа повышается.

Жидкость в насос поступает непрерывно, и количество ее из-за неравномерного движения поршня колеблется. Если же установить воздушный колпак, объем которого намного превышает объем, описываемый поршнем насоса за один ход, то практически уровень жидкости в воздушном колпаке не будет колебаться, и давление воздуха в колпаке будет оставаться постоянным, в результате чего жидкость во всасывающем трубопроводе будет двигаться равномерно.

Неравномерное движение жидкости будет наблюдаться только в патрубке (на участке между воздушным колпаком на всасывающей магистрали и клапанной коробкой), поэтому его стремятся делать как можно короче.

В связи с пониженным давлением воздуха во всасывающем воздушном колпаке из протекающей через него жидкости постоянно выделяется воздух, который пополняет объем уже имеющегося в колпаке воздуха, а поэтому уровень жидкости в колпаке работающего насоса постепенно понижается до тех пор, пока воздух не начнет прорываться по пути следования жидкости. Во избежание сильных ударов при большом количестве прорвавшегося воздуха на приемном патрубке воздушного всасывающего колпака, у нижнего конца, делают два ряда мелких отверстий (на рисунке они не показаны).

Будет интересно: Топливные насосы распределительного типа

В связи с небольшой длиной всасывающей части трубопроводов на судах воздушные колпаки на всасывающей магистрали ставят очень редко. Воздушный колпак 12 на нагнетательном трубопроводе 9 устанавливают как можно ближе к цилиндру 16 насоса (по тем же причинам, что и во всасывающей магистрали). Часть объема воздушного колпака 12 заполняется воздухом, что можно обнаружить через водомерное стекло 4 или открытием крана 11. При движении скалки 17 вниз в связи с увеличением давления в цилиндре 16 насоса нагнетательный клапан 15 откроется и жидкость через колено 14, тройник 13, колено 5, клапан 6, задвижку 7 поступает в нагнетательный трубопровод 9 и далее за борт через клапан 8 и невозвратно-запорный клапан 23. Воздух в нагнетательном воздушном колпаке при этом сжимается, и уровень жидкости в нем повышается.

Вверху рис. 16 приведена диаграмма подачи, из которой видно, что в периоды, когда мгновенные подачи жидкости превышают среднюю подачу, избыток жидкости задерживается в колпаке. На графике подачи заштрихованная часть площади синусоиды соответствует этому избытку, который возникает при повороте кривошипа на угол, равный отрезку bc. При прохождении кривошипом углов, соответствующих отрезкам ab и ce, этот избыток жидкости поступает в трубопровод и поддерживает в нем движение жидкости с постоянной скоростью, соответствующей средней подаче насоса.

При изменении хода скалки насоса на обратный начинается всасывание, и нагнетательный клапан 15 закрывается, но жидкость в нагнетательном трубопроводе 9 продолжает двигаться, так как воздух, ранее сжатый в воздушном колпаке, расширяясь, вытесняет жидкость в том же направлении, что и при нагнетательном ходе скалки. При увеличении размеров нагнетательного воздушного колпака можно достигнуть минимального колебания уровня жидкости в нем при каждом ходе скалки насоса и одновременно получить почти равномерное движение жидкости как при всасывании, так и при нагнетании. В связи с тем, что воздух в воздушном колпаке 12 находится под давлением, жидкость, протекающая через колпак, постепенно поглощает имеющийся в колпаке воздух. Работа насоса с колпаком, лишенным воздуха, аналогична работе насоса без колпака. Воздушный колпак, установленный на нагнетательной магистрали, необходимо периодически пополнять воздухом, открывая клапан 20 всасывающей магистрали. При этом жидкость в колпаке надо поддерживать на таком уровне, чтобы на объем, занятый воздухом, приходилось две трети всего объема воздушного колпака. Выравнивание подачи и напора жидкости, перекачиваемой насосом при помощи воздушных колпаков, в значительной степени зависит от того, насколько правильно воздушный колпак подключен к магистрали.

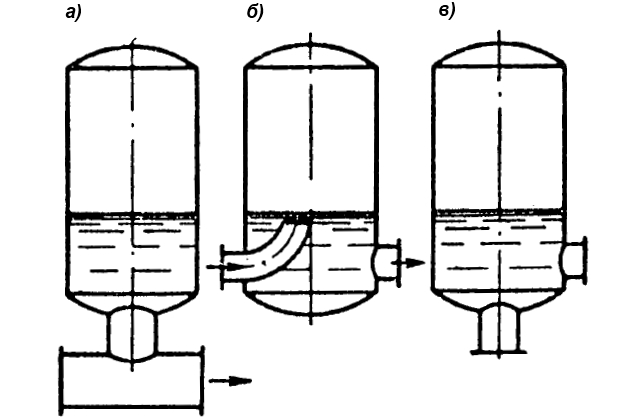

На рис. 17 показаны различные способы подвода жидкости к воздушному колпаку.

Из трех способов правильными являются те, в которых вся перекачиваемая жидкость должна будет пройти через воздушный колпак (рис. 17, б, в).

На рис. 17, а изображен неправильный способ подвода жидкости, так как пульсирующее изменение давления жидкости, движущейся по горизонтальному патрубку, в этом случае не будет полностью выравниваться воздушным колпаком.

Установка воздушных колпаков увеличивает равномерность движения жидкости в трубопроводах, позволяет избежать перегрузки двигателя насоса при пуске (вследствие наличия упругой среды в нагнетательном колпаке), увеличивает допускаемую высоту всасывания. Размеры воздушного колпака зависят от допускаемой неравномерности движения жидкости в трубопроводе до воздушного колпака на всасывающей линии и после воздушного колпака в нагнетательном трубопроводе.

Степень неравномерности δк показывает, насколько течение жидкости в упомянутых выше трубопроводах приближается к установившемуся движению, и определяется отношением:

где:

- pк. макс, pк. мин, pср – соответственно максимальное, минимальное и среднее давление воздуха в колпаке за два хода поршня.

Для колпака на нагнетательной стороне δк = 0,01 ÷ 0,025, на всасывающей δк = 0,025 ÷ 0,05.

Основы расчета и эксплуатация поршневых насосов

Принцип работы поршневого насоса на судне заключается в том, что при движении поршня в одну сторону создается разрежение в цилиндре, в результате чего жидкость засасывается через впускной клапан. При обратном движении поршня жидкость под давлением выталкивается через нагнетательный клапан. Этот цикл повторяется непрерывно, обеспечивая перекачку жидкости. Расчет подачи поршневого насоса ПНП осуществляется на основе конструктивных параметров насоса и характеристик перекачиваемой жидкости.

Расчет поршневых насосов, кроме приводных Определение мощности паровой машины приводного насоса производится в другой последовательности.x, сводится к обоснованному определению основных размеров и производится обычно в следующей последовательности.

1 Назначение насоса предполагается заданным, а его конструкцию (и детали) выбирают так, чтобы они удовлетворяли всем требованиям, предъявляемым к насосу в процессе его работы.

2 Подачу насоса выбирают в соответствии с Правилами Регистра РФ таким образом, чтобы обеспечить действительную потребность обслуживаемого объекта в жидкости с некоторым эксплуатационным запасом.

3 Диаметр гидравлического цилиндра D определяют исходя из формулы подачи (м3/ч) для рассчитываемого насоса:

т. е.

Обозначения величин, входящих в формулу, даны ранее. Величина ηо для вязких жидкостей уменьшается на 5-10 %.

4 Диаметр парового цилиндра Dп прямодействующего насоса определяют из уравнения равенства сил, действующих на поршни при установившемся режиме работы насоса:

где:

- α – коэффициент, зависящий от степени впуска пара в цилиндр и полноты индикаторной диаграммы;

- ηтр – коэффициент, учитывающий гидравлические потери и потери на трение, равный 0,7-0,85 (ηтр = ηгηм);

- φг – коэффициент, учитывающий уменьшение рабочей площади гидравлического цилиндра, равный 0,95-0,99;

- pп. с – абсолютное давление пара, впускаемого в цилиндр;

- pп. о – противодавление в трубе отработавшего пара;

- pн – давление нагнетания, развиваемое насосом, кгс/см2;

- pв – давление всасывания насоса, кгс/см2;

- D – диаметр гидравлического цилиндра, м.

Из этой формулы:

Диаметры приемных и отливных патрубков рассчитываемого насоса могут быть определены из уравнения:

где:

- Q – подача, м3/ч;

- dп – диаметр патрубка, м;

- vп – скорость течения жидкости в патрубке, м/с.

Отсюда:

Величина Q, входящая в эту формулу, была определена выше.

Значения скорости течения жидкости рекомендуется принимать:

- в приемных патрубках 0,75-2 м/с;

- в отливных 1,5-2,5 м/с.

Для вязких жидкостей скорость течения в приемном патрубке может быть принята 0,6-0,7, а в нагнетательном 1-1,5 м/с. Большие скорости в нагнетательных патрубках имеют место потому, что для уменьшения веса установки нагнетательный трубопровод обычно делают меньшего диаметра, чем приемный. Кроме того, это снижает сопротивление на всасывании.

Значения КПД поршневых насосов, необходимые для различных расчетов, могут приниматься:

- объемный (или коэффициент подачи) для приводных насосов ηо = 0,7 ÷ 0,95, для прямодействующих ηо = 0,98 ÷ 0,99. Величина объемного коэффициента снижается при недостаточной герметичности поршня, клапанов и сальника, при увеличении скорости поршня, засорении приемного трубопровода и клапанных решеток, увеличении вязкости жидкости, а также в значительной степени зависит от технического состояния насоса и уровня его технической эксплуатации. Небрежный уход за поршневыми насосами может снизить значение ηо до 0,55. Величина объемного коэффициента влияет на экономичность работы всей насосной установки;

- общий КПД насоса ηн = 0,6 ÷ 0,9. Его величина зависит от качества изготовления сборки деталей насоса, размеров трубопровода и водяных цилиндров, типа привода и, конечно, от правильной эксплуатации насоса.

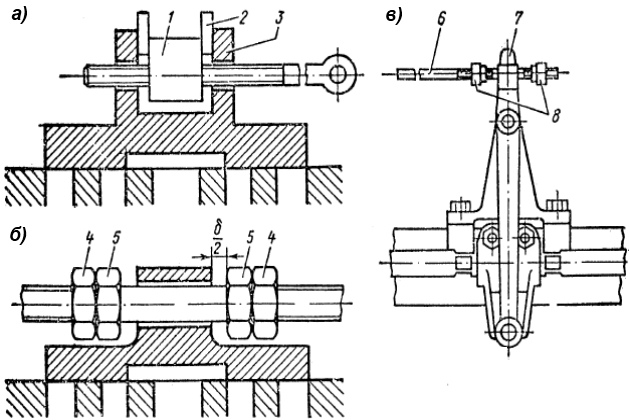

Установка парораспределения. Установка парораспределения насосов типа ПНП зависит от конструктивного выполнения соединения золотников с их штоками (рис. 18).

На рис. 18, а показано конструктивное выполнение парораспределения, при котором постоянное время остановки золотника установлено заводом за счет применения сухаря 1 определенной толщины, располагаемого в проушинах 3 спинки золотника с заданным зазором, регулируемым с помощью прокладок 2. Применяется для плоских золотников.

Установку парораспределения с внутренним регулированием величины зазора между сухарем и проушинами золотника для каждого цилиндра необходимо выполнять в такой последовательности.

- Устанавливают поршни и золотники цилиндров в среднее положение. Для этого крышки золотниковых коробок должны быть сняты, а штоки золотников отсоединены от поводков. В среднее положение поршни ставят по отметкам (рискам) на их штоках. Эти риски наносят на штоки у гайки сальника при нахождении поршня в крайних положениях, после чего расстояние на штоках делят пополам и отмечают среднее положение. При подведении средней отметки на штоке к торцу гайки сальника поршни этого штока будут находиться в среднем положении.

- Устанавливают сухарь в среднее положение, вращая его по нарезке штока. Причем среднее положение сухаря фиксируется заранее подготовленными прокладками 2 (на рис. 18, а прокладки не имеют штриховки), толщина которых для различных насосов может колебаться в пределах 1-4 мм.

- Соединяют поводок со штоком золотника при помощи пальца. Если отверстия для постановки пальцев не совпадают, их совмещают, повернув шток золотника на нужное число оборотов.

- Вынимают прокладки, образующие зазор между сухарем и проушинами спинки золотника.

- Один из золотников сдвигают из среднего положения в крайнее, без чего невозможен пуск насоса. Для собранного насоса следует сдвинуть поршень, соединенный с намеченным для сдвига золотником.

На рис. 18, б показано конструктивное выполнение парораспределения с установленной величиной зазора

между гайками и проушиной спинки золотника.

Последовательность операций, выполняемых при установке парораспределителя с внутренним регулированием при определенном зазоре для каждого цилиндра, следующая.

- Замеряют ширину δ паровпускных окон на золотниковом зеркале.

- Устанавливают поршни и золотники цилиндров в среднее положение (производится аналогично тому, как это делалось при регулировании парораспределения с постоянным зазором, установленным заводом).

Устанавливают гайки 5 от проушин спинки золотника на расстоянии

, равном половине ширины паровпускных окон насоса. Величина этого зазора для различных насосов может колебаться в довольно широких пределах (от 0,5 до 5 мм).

- Проверяют, правильно ли установлены гайки, путем сдвига золотника в крайнее положение и измерения открытия щели паровпускных окон. Размеры открытия этих щелей с каждой стороны должны быть одинаковыми.

- Фиксируют установленные гайки, зажимая их контргайками 4.

- Сдвигают золотник из среднего в одно из крайних положений так, чтобы можно было пустить насос (производится аналогично тому, как это описано для регулирования парораспределения с постоянным зазором, установленным заводом).

На рис. 18, в показано конструктивное выполнение парораспределения с устанавливаемым зазором при внешнем регулировании. Регулирование парораспределителя в этом случае отличается от предыдущих тем, что снимать крышки золотниковых коробок не обязательно, если известна ширина паровпускных окон, поскольку гайки 8 вынесены из золотниковой коробки. Выполнение внешнего регулирования парораспределения с устанавливаемым зазором предусматривает установку на определенном расстоянии от кронштейна 7 регулировочных гаек 8, расположенных на тяге 6 золотника. В этом случае золотник с его штоком закреплен неподвижно (но с тепловым зазором).

Последовательность операций при регулировании парораспределения для каждого цилиндра следующая.

- Устанавливают поршень в среднее положение в цилиндрах так, как это делалось в предыдущих случаях.

- Устанавливают гайки 8 тяги 6 от торцов кронштейна 7 на расстоянии, приблизительно равном половине ширины паровпускных окон.

- Сдвигают тягу 6 до упора одной из гаек 8 в поверхность кронштейна 7.

- Производят пробный пуск насоса, при котором время остановки поршней определяется мертвым ходом Под мертвым ходом штока понимают его путь до выбирания слабины, образованной устанавливаемым зазором.x штока и может быть замерено.

Если время остановки поршней велико и, следовательно, ход поршня насоса слишком велик, то его можно уменьшить, сближая регулирующие гайки 8. Для увеличения хода поршня необходимо увеличить расстояние между регулирующими гайками. Неодинаковую по времени остановку поршней цилиндров в крайних положениях также можно устранить путем регулировки гайками 8 (установкой их на равном расстоянии). Установка парораспределения по заводскому шаблону применяется при цилиндрических золотниках в ПНП. При этом сначала устанавливают поршни насоса в среднее положение, а затем для установки золотников в среднее положение снимают крышку золотниковой коробки и устанавливают шаблон до упора его заплечиков во втулку золотниковой коробки. Затем отвертывают контргайку на штоке золотника и, поворачивая шток за лыски, подвигают золотник до упора в шаблон и зажимают контргайку.

При эксплуатации поршневых насосов необходимо руководствоваться ПТЭ СВМ, инструкцией завода-изготовителя и указаниями службы судового хозяйства.

Перед пуском тщательно проверяют состояние насоса, которое должно отвечать требованиям «Правил технической эксплуатации» (у механизмов с лубрикаторами перед пуском проворачивают лубрикаторы на 12 ÷ 20 оборотов). Затем проверяют подвод смазки к трущимся деталям, проворачивают насос вручную при открытых спускных кранах. После этого паровую часть насоса прогревают до тех пор, пока из спускных кранов не будет выходить подсушенный прозрачный пар. Открывают нагнетательный Арматура судовых систем – классификация, особенности эксплуатацииклапан и арматуру на трубопроводе, приемный клапан и клапан на всасывающем трубопроводе. Пускают двигатель насоса в ход с небольшой скоростью, доводя ее до номинальной после полного удаления воздуха из магистрали.

Правилами технической эксплуатации запрещено:

- ускорять подготовку парового двигателя насоса за счет уменьшения времени прогрева, указанного в инструкции завода-изготовителя;

- пускать поршневой насос при закрытых нагнетательных клапанах, так как это может привести к аварии (разрыву трубопровода);

- применять для пуска ломики, молотки и регулировать парораспределение на ходу.

При эксплуатации насоса необходимо следить за показаниями контрольно-измерительных приборов и поддерживать заданный режим работы насоса, периодически проверяя число двойных ходов насоса в единицу времени. Следует постоянно поддерживать необходимое количество воздуха в воздушных колпаках. При появлении несвойственных данному насосу шумов и стуков необходимо выяснить и ликвидировать их причину.

Уровень масла в картерах механизмов следует проверять не реже двух раз за вахту. Смазку золотниковых коробок и цилиндров производят в самом ограниченном количестве, а при работе насыщенным паром – только при появлении скрипов и перед остановкой механизмов.

Регулирование производительности поршневых насосов производится:

- изменением открытия клапана свежего пара при паровом приводе, а при электрическом приводе – изменением хода поршня (насосы типа ЭНПР);

- изменением числа оборотов электродвигателя (если такая возможность имеется), а также прикрытием клапана на всасывающем трубопроводе.

Остановку поршневых насосов производят в следующем порядке: останавливают двигатель насоса закрывают приемный клапан на всасывающем трубопроводе и нагнетательный клапан, затем спускают перекачиваемую жидкость через спускные краны.

После этого устраняют все обнаруженные в работе неисправности.

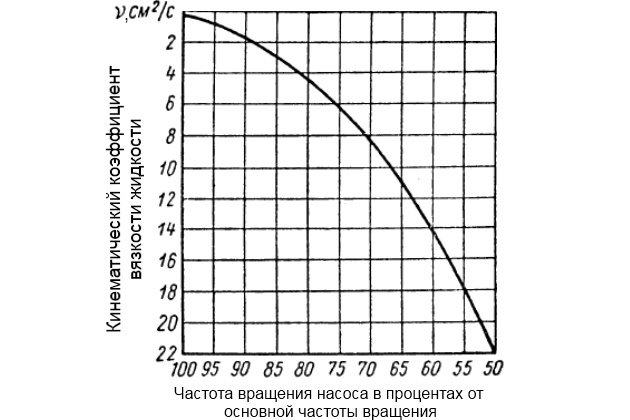

Если насосы, предназначенные для перекачивания воды, применяются для перекачивания более вязкой жидкости, то для нормального заполнения их цилиндров число двойных ходов (оборотов вала насоса) следует изменять в зависимости от вязкости жидкости согласно графику (рис. 19).

Большое значение для обеспечения нормальной работы вспомогательных механизмов, в том числе насосов, имеет применение соответствующих сортов смазочных масел. Смазка уменьшает трение и износ деталей, предохраняет их от коррозии, удаляет из зазора между поверхностями трения продукты износа деталей наноса и другие загрязнения. Обильная смазка цилиндров может привести к попаданию масла в котел, что отрицательно сказывается на его работе.

Для смазки вспомогательных механизмов морских судов используются смазочные материалы различных марок, являющиеся, как правило, продуктами перегонки нефти.

Смазочные масла растительного или животного происхождения используются крайне редко лишь для смазки отдельных измерительных приборов.

В зависимости от условий применения к смазочным материалам (маслам) предъявляются различные требования. Вязкость масла должна соответствовать условиям работы трущихся частей:

- удельному давлению;

- скорости движения;

- температуре и т. д.

Во избежание коррозии смазываемых частей масло должно содержать строго ограниченное количество кислот. При смешивании с водой оно не должно иметь высокую эмульгирующую способность, так как в этом случае не может быть применено в системах циркуляционной смазки (из-за уменьшения липкости и вязкости). Технические условия на масло строго ограничивают содержание в нем золы, механических примесей и воды.

Для улучшения качества масел к ним добавляют присадки, обеспечивающие нужную вязкость масла при повышенных температурах, предохраняющие масло от окисления, уменьшающие коррозию трущихся частей, предупреждающие загрязнение деталей, снижающие вспенивание масла и т. д. Присадки хорошо растворяются в маслах и отличаются стабильностью свойств при хранении.

Для смазки механизмов и машин на судах применяют масла:

- индустриальные (машинные),

- цилиндровые,

- моторные,

- авиационные и др.

Кроме того, на судах в небольших количествах применяются некоторые специальные сорта масел.

В ряде пароходств стала применяться порошкообразная смазка дисульфит молибдена (MoS2), служащая присадкой к цилиндровым маслам. Применение ее для смазки паровых машин уменьшило износ деталей в 1,5-2 раза и позволило уменьшить замасливание котлов.

Для смазки поршней паровых насосов применяется цилиндровое масло, а для подшипников – индустриальное (машинное) в соответствии с приложением 2 ПТЭ. Смазка насосов лубрикаторная или фитильная.

Поршневые насосы обладают рядом преимуществ:

- имеют высокий полный КПД (до 0,9);

- развивают высокие давления (создаваемое насосами давление не зависит от подачи и числа двойных ходов поршня) Однако в поршневых насосах при больших колебаниях давления возможно снижение подачи (при росте давления) в связи с некоторым увеличением утечек и, следовательно, падением величины объемного коэффициента полезного действия.x;

- обладают способностью сухого всасывания (нет необходимости предварительно заливать в насос жидкость при запуске);

- имеют слабую чувствительность к изменению температуры и вязкости перекачиваемой жидкости.

К недостаткам поршневых насосов следует отнести:

- увеличенные по сравнению с другими типами насосов габаритные размеры и массу;

- высокую стоимость изготовления и сборки;

- неравномерную (пульсирующую) подачу и в связи с этим колебания давления в трубопроводе;

- отсутствие регулировки подачи (за исключением паровых насосов и специальных с регулировкой подачи).

Прямодействующие насосы типа ПНП обладают некоторыми свойственными только им преимуществами и недостатками. К их бесспорным преимуществам относятся:

- отсутствие в кинематической схеме коленчатого вала и шатунных механизмов, что делает насос более легким, а также позволяет уменьшить его габаритные размеры;

- надежная и спокойная работа;

- конструкция поршневого насоса ПНП предусматривает более равномерную по сравнению с приводными и насосами других конструкций подачу (за исключением насосов тройного действия). Всасывающая способность их больше, чем у приводных насосов многократного действия.

Недостатками этих насосов являются:

- тихоходность (по сравнению с приводными поршневыми насосами);

- низкий механический КПД из-за сложной передачи движения золотникам;

- потеря мощности от дросселирования пара, проходящего через постепенно увеличиваемую золотником щель паровпускного канала;

- низкая экономичность вследствие работы насоса без расширения пара, что вызывает его повышенный расход (в среднем 30-50 кг на единицу полезной мощности в час, что в десять раз больше затрат энергии при электроприводе).

При работе на насыщенном паре расход пара увеличивается до 70 кг (при нормальном числе двойных ходов поршня). На расходе пара сильно сказывается начальная конденсация его, вследствие чего с уменьшением скорости поршня насоса расход пара увеличивается, – достигая 130 кгс/л. с.·ч и выше. Расход пара Gп на 1 л. с.·ч изменяется в зависимости от отношения фактического (nф) к номинальному (nн) числу оборотов.

Для повышения КПД всей паросиловой установки целесообразно использовать отработавший в насосе пар для бытовых нужд и для подготовки питательной воды (при паросиловой установке).

На судах с дизельными установками в качестве осушительного насоса применяются поршневые насосы с электроприводом.

В итоге следует отметить, что в области больших давлений при малых подачах поршневые насосы имеют безусловно преимущественное распространение. Однако большие габаритные размеры и масса этих насосов вынуждают во многих случаях заменить их Роторные насосы и их эксплуатация на суднероторными и Лопастные насосы и их эксплуатация на суднелопастными насосами.

Правильное и своевременное обслуживание поршневых насосов является ключевым фактором для обеспечения их долговечности и эффективной работы. Регулярная проверка состояния деталей, замена изношенных элементов, а также соблюдение рекомендаций производителя по эксплуатации значительно снизят риск возникновения неисправностей и простоя оборудования.

Особое внимание следует уделить системам смазки поршневых механизмов. Системы смазки обеспечивают надежную работу насоса, уменьшают износ трущихся деталей и предотвращают перегрев. Масла и смазочные материалы должны соответствовать типу насоса и условиям эксплуатации. Регулярная проверка уровня масла и его замена при необходимости являются обязательными процедурами технического обслуживания.

Ремонт и обслуживание поршневых насосов в условиях судна – это комплексный процесс, требующий профессиональных знаний и навыков. Следуя рекомендациям, изложенным в данной статье, вы сможете продлить срок службы вашего насосного оборудования и обеспечить бесперебойную работу технологических процессов.