В современном судостроении насосное оборудование играет ключевую роль, обеспечивая работу множества судовых систем. Надежность и эффективность насосов напрямую влияют на безопасность, производительность и экономичность эксплуатации судна. Среди различных типов насосов, используемых на морских судах, особое место занимают поршневые. Эти насосы способны создавать значительное давление, что делает их незаменимыми в системах, где требуется подача жидкости при высоком напоре или точная дозировка. Принцип работы поршневых насосов позволяет им эффективно использоваться в разнообразных судовых системах, а также в установках технического водоснабжения.

- Классификация судовых насосов и требования, предъявляемые к ним Регистром РФ

- Общие сведения о поршневых насосах

- Основные параметры поршневых насосов

- Мощность, потребляемая насосом. Коэффициенты полезного действия

- Конструкция, принцип действия и эксплуатация поршневых насосов

- Одинарный прямодействующий насос с двумя цилиндрическими золотниками

- Одинарный прямодействующий насос с поворотным золотником

- Электроприводные поршневые насосы

- Основы расчета поршневого насоса

В данном материале мы рассмотрим классификацию поршневых насосов, конструктивные особенности и принцип их действия, требования Российского морского регистра судоходства, а также основные параметры, расчётные зависимости и эксплуатационные аспекты. Такой обзор позволит комплексно оценить возможности поршневых насосов и правильно подобрать их для конкретных условий эксплуатации на морских судах.

Классификация судовых насосов и требования, предъявляемые к ним Регистром РФ

В данном пункте рассмотрим, какие бывают судовые насосы по классификации, а также подробно разберем основные требования к поршневым насосам на судах. Насосом называется механизм, предназначенный для перемещения жидкостей по трубам.

В зависимости от того, каков принцип работы насоса, их можно разделить на группы:

- поршневые,

- центробежные,

- ротационные,

- пропеллерные,

- струйные.

На современных судах морского флота применяются насосы всех пяти групп. На судах флота Положение о технической эксплуатации судов рыбной промышленности. Приложения 1-13рыбной промышленности пропеллерные насосы имеют ограниченное применение.

По назначению судовые насосы делятся на три группы:

- насосы силовых установок;

- насосы общесудового назначения;

- насосы специального назначения.

К насосам, обслуживающим силовую установку парового судна, относятся:

- котельные питательные насосы;

- воздушно-вакуумные;

- циркуляционные;

- топливоперекачивающие;

- масляные и топливные питательные насосы (для котлов с мазутным отоплением).

На теплоходах к насосам силовых установок относятся:

- охлаждающие,

- масляные,

- маслоперекачивающие,

- топливоперекачивающие,

- насосы обслуживания винтов регулируемого шага (ВРШ).

К насосам общесудового назначения, как на паровых судах, так и на теплоходах относятся:

- балластные,

- осушительные,

- пожарные,

- санитарные.

Для обслуживания водоопреснительных и Судовые холодильные установки рыбопромыслового флотахолодильных установок на судне устанавливают дополнительные насосы.

К насосам специального назначения на рыбообрабатывающих судах относятся насосы, обслуживающие технологическое оборудование для переработки рыбы.

В зависимости от назначения к основным судовым насосам, обеспечивающим живучесть судна, Регистром РФ предъявляются определенные требования.

Котельные питательные насосы предназначены для подачи питательной воды в паровой котел из теплого ящика или запасных цистерн. По правилам Регистра каждый паровой котел (или группа объединенных котлов) должен обслуживаться двумя независимыми один от другого питательными насосами, производительность каждого из которых равна двукратной паропроизводительности котла. Давление, создаваемое питательным насосом, должно быть на 30 % выше рабочего давления пара в котле. В качестве питательных водяных насосов для котлов высокого и среднего давления, как правило, применяются прямодействующие и электроприводные поршневые насосы, а для котлов низкого давления (до 10 атм) – центробежные и вихревые многоступенчатые насосы. Питательные котельные насосы обычно включаются и выключаются автоматически в зависимости от уровня воды в паровом котле.

Воздушно-вакуумные насосы используются для создания вакуума в конденсаторе паросиловой установки и удаления из него конденсата с последующей подачей в тепловой ящик.

Для создания более глубокого вакуума конденсаторы паросиловых установок обслуживаются двумя насосами:

- один из них – обычно паровой эжектор – отсасывает воздух и несконденсировавшийся пар;

- другой – поршневой – откачивает конденсат.

Для откачки конденсата в большинстве случаев применяются прямодействующие поршневые насосы.

Циркуляционные насосы предназначены для охлаждения конденсатора путем прокачки через него забортной воды. Так как для хорошей конденсации пара необходима равномерная прокачка воды через конденсатор, то для этого применяются преимущественно насосы центробежного типа с приводом от быстроходной паровой машины, турбины или электромотора.

Топливные питательные насосы характерны для Водяной пар и циклы паросиловых установокпаросиловых установок с котлами жидкостного отопления и служат для подачи жидкого топлива из расходных цистерн к котельным форсункам. Производительность этих насосов выбирается в зависимости от удельного расхода топлива на 1 т вырабатываемого пара, а давление устанавливается из условия обеспечения хорошего распыла топлива в форсунке.

Регулировка подачи топлива насосом производится автоматически в зависимости от расхода пара. В качестве топливных котельных насосов широко применяются ротационные насосы винтового и шестеренчатого типов.

Топливоперекачивающие насосы предназначены для перекачки топлива из одних запасных танков в другие, а также для наполнения отстойных и расходных танков. По правилам Регистра для перекачки топлива необходимо устанавливать два насоса, один из которых является резервным. На паровых судах, если форсуночные насосы могут принимать топливо непосредственно из запасных цистерн, резервного топливоперекачивающего насоса не требуется. На судах мощностью главного двигателя менее 200 л. с. (147 квт) может быть установлен один ручной топливоперекачивающий насос.

Топливоперекачивающие насосы, кроме местного управления, должны иметь средства остановки их с поста, расположенного вне машинного отделения.

Для перекачки как дизельного, так и котельного топлива широко применяются ротационные насосы шестеренчатого и винтового типов.

Маслоперекачивающие насосы используются для перекачки смазочного масла из запасных цистерн в циркуляционные и отстойные цистерны, а также для выкачки отработанного масла на берег и последующего его восстановления на береговых установках.

Для перекачки масла часто используются ротационные насосы фигурно-роторного и шестеренчатого типов.

Масляные циркуляционные насосы засасывают масло из картера двигателя или циркуляционных масляных цистерн и нагнетают его через фильтры и холодильник к трущимся частям дизелей, после смазки которых масло стекает в картер или циркуляционную цистерну. В случае масляного охлаждения головок поршней часть масла, нагнетаемого насосом через телескопические трубки, подводится к поршням двигателя и после их охлаждения стекает в картер.

Каждый двигатель (или группа двигателей, работающих одновременно, на гребной вал) должен иметь два независимых масляных насоса, один из которых является резервным.

У дизелей малой и средней мощности один из масляных насосов часто навешивается на двигатель, а резервный насос имеет независимый привод от электромотора.

Для дизелей большой мощности, как правило, применяются два масляных насоса с независимым приводом от электромотора. В качестве циркуляционных масляных насосов в основном применяются винтовые и шестеренчатые насосы.

Охлаждающие насосы обслуживают систему охлаждения Определение неполадок и ремонт судовых двигателей внутреннего сгораниядвигателей внутреннего сгорания. При двухконтурной системе охлаждения предусматриваются отдельные насосы для пресной и забортной воды. Широкое распространение получила система охлаждения с тремя насосами:

- один для пресной воды;

- второй – для забортной воды;

- третий – резервный (для пресной и забортной воды).

Насос для забортной воды должен иметь возможность принимать ее от двух кингстонов.

На современных морских судах для охлаждения двигателей в большинстве случаев применяются одноступенчатые центробежные насосы с приводом от электромотора.

Балластные насосы используются для приема и откачки водяного балласта из балластных цистерн и перекачки его из одной цистерны в другую. Балластная система должна обслуживаться по крайней мере одним насосом, производительность которого выбирается из условия обеспечения скорости движения воды в трубах не менее 2 м/сек; при этом диаметры приемных трубопроводов выбираются в зависимости от емкости балластной цистерны по графикам, рекомендуемым Регистром РФ.

Если балластная вода принимается в опорожненные топливные цистерны, то зачистка цистерн при откачке балласта должна осуществляться через сепаратор льяльных вод.

В качестве резервного средства для откачки балласта часто используют осушительный насос.

Балластная система обслуживается обычно поршневыми насосами или центробежными насосами с вакуумным устройством, обеспечивающим надежное самовсасывание.

Осушительные насосы предназначены для удаления воды из:

- сточных колодцев грузовых трюмов;

- льял машинного отделения;

- коффердамов;

- других отсеков, в которых может скапливаться вода.

Каждое судно должно иметь не менее двух осушительных насосов, способных осушить любой отсек, если он не является постоянным топливным отсеком или не предназначен для постоянного хранения воды.

Один из осушительных насосов может быть навешен на главный двигатель.

Для обслуживания осушительной системы в основном применяются поршневые насосы, а также центробежные самовсасывающие насосы.

Пожарные насосы обслуживают водяную Противопожарные системы и их эксплуатация на танкерахпожарную систему, которой должны быть оборудованы все самоходные суда с главными двигателями мощностью свыше 100 л. с. (73,5 квт).

На рыбоперерабатывающих судах и траулерах-рыбозаводах, приравненных к пассажирским судам валовой вместимостью от 301 до 4 000 рег. т, следует устанавливать два пожарных насоса, а вместимостью свыше 4 000 рег. т – три пожарных насоса. Давление на выходе из наиболее высокорасположенного пожарного рожка должно составлять не менее 2,5 кГ/см2 (245 кн/м2).

Кроме указанного числа насосов, правилами Регистра требуется установка аварийного пожарного насоса с приводом от электромотора, питающегося от аварийного дизель-генератора, или от быстроходного дизеля. Пожарные насосы должны надежно работать в условиях длительного крена судна в 15° и при максимально возможном в эксплуатации дифференте.

Для обслуживания пожарной водяной системы применяются преимущественно одно- и многоступенчатые центробежные насосы.

К санитарным насосам относятся насосы:

- питьевой,

- мытьевой,

- забортной воды,

- фекальные насосы.

Насосы питьевой воды подают воду из запасных цистерн через гидрофорное устройство в:

- пищеблок,

- кипятильники,

- умывальники.

Насосы мытьевой воды обеспечивают горячей и холодной пресной водой ванны, бани и душевые.

Насос забортной воды подает морскую воду к унитазам судовых гальюнов и к душам морской воды. Фекальные насосы предназначены для удаления из сточных цистерн фекальных вод фановой системы.

В качестве санитарных насосов пресной и Теплообмен в испарителях морской воды на суднеморской воды обычно используются многосекционные вихревые насосы, а для удаления фекальных вод широко применяются специальные центробежные насосы и водяные эжекторы.

Общие сведения о поршневых насосах

Какой насос называется поршневым?

Поршневым называется насос, обеспечивающий перемещение жидкости в результате возвратно-поступательного движения поршня в цилиндре.

Положительные качества насосов поршневой группы – теоретически неограниченная высота нагнетания и высокий КПД – обусловливают их широкое распространение.

Основным недостатком поршневых насосов является их тихоходность, так как применение больших скоростей при возвратно-поступательном движении поршня приводит к возникновению больших сил инерции и сопровождается резким снижением КПД насоса.

Использование на современных судах силовых установок большой мощности требует установки насосов большой производительности.

Производительность поршневого насоса может быть увеличена только путем увеличения его габаритов, что в судовых условиях является крайне нежелательным.

Цикл поршневого насоса состоит из двух процессов:

- всасывания,

- нагнетания,

и осуществляется за два простых хода поршня или за один двойной ход. На судах чаще всего применяются поршневые насосы простого и двойного действия.

Что такое насос простого действия?

Насос простого действия – это такой насос, у которого за цикл осуществляется один рабочий ход, т. е. жидкость нагнетается 1 раз.

У насосов двойного действия имеются две рабочие полости, вследствие чего за каждый простой ход поршня осуществляется нагнетание жидкости, т. е. два рабочих хода за цикл.

Конструктивными частями любого поршневого насоса являются:

- цилиндр с поршнем;

- клапанная коробка с приемными и отливными клапанами, к которой присоединяются приемный и отливной трубопроводы.

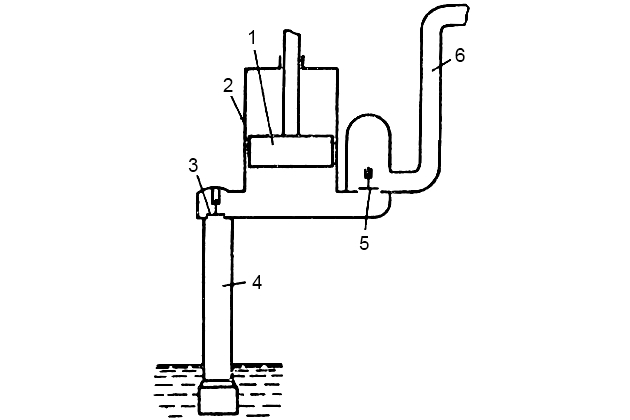

На рис. 1 схематично изображен Судовые поршневые насосы – параметры и конструктивные особенностипоршневой насос простого действия.

Поршень насоса получает возвратно-поступательное движение от двигателя через кривошипно-шатунный, эксцентриковый или балансирный механизм. На паровых судах широко распространены прямодействующие насосы, у которых поршень насажен на общий шток с поршнем двигателя.

Рассмотрим действие насоса с момента его пуска. Предположим, что поршень 1 начинает двигаться вверх, создавая разрежение внутри цилиндра 2. Под действием разности давлений открывается приемный клапан 3 и воздух из приемной трубы 4 засасывается в цилиндр насоса. При обратном движении поршня воздух, поступивший в цилиндр, сжимается, вследствие чего приемный клапан 3 закрывается, а нагнетательный клапан 5 открывается и воздух через него выталкивается в нагнетательный трубопровод 6. В результате разрежения, создаваемого в приемной трубе, жидкость под действием атмосферного давления поднимается и подходит к приемному клапану, через который засасывается внутрь цилиндра при всасывающем ходе. Выталкивание жидкости из цилиндра осуществляется при обратном ходе через нагнетательный клапан.

Насосам простого действия свойственна неравномерная подача жидкости, так как один ход поршня является холостым и, кроме того, поршень движется с переменной скоростью. Скорость поршня насоса, приводящегося в действие от кривошипного или эксцентрикового привода, изменяется по закону синусоиды, возрастая от нуля до максимума и падая от максимума до нуля. Так как производительность в каждый момент, или так называемая мгновенная подача, прямо пропорциональна скорости поршня, то и изменение подачи происходит по закону синусоиды, т. е. очень неравномерно.

У насосов двойного действия, несмотря на наличие двух рабочих ходов за цикл, подача жидкости тоже неравномерна, но в меньшей степени, чем у насосов простого действия. Для выравнивания подачи жидкости применяют насосы многократного действия. Из таких насосов на судах чаще всего используют прямодействующие и приводные насосы четверного действия. Такие насосы получают спариванием двух насосов двойного действия с отставанием поршней друг от друга на полхода.

Можно частично выровнять подачу жидкости, поставив на отливной трубе за нагнетательным клапаном воздушный колпак. Сущность действия воздушного колпака заключается в следующем. В процессе нагнетания часть жидкости заходит в колпак, сжимая находящийся под ним воздух до давления нагнетания. При всасывающем ходе, после закрытия отливного клапана, воздух под колпаком начинает расширяться и выталкивает поступившую в него жидкость в отливную трубу. Таким образом, часть жидкости нагнетается во время всасывающего хода и подача ее несколько выравнивается.

Основные параметры поршневых насосов

Основные параметры поршневого насоса, характеризующие его:

- производительность,

- создаваемый напор.

Что такое производительность насоса?

Производительность насоса – это количество жидкости, перекачиваемой им в единицу времени. Производительность чаще всего измеряется в м3/ч или л/мин.

Для насоса простого действия теоретическая производительность может быть определена по формуле:

где:

- F – площадь поршня, м2;

- s – ход поршня, м;

- n – число двойных ходов в минуту.

Практически жидкость, поступающая в цилиндр, занимает объем меньше геометрического объема, описываемого поршнем за один ход, так как, отставая от поршня, она не успевает целиком заполнить цилиндр; кроме того, часть ее теряется через неплотности клапанов, поршня и сальника.

Отношение объема, занимаемого жидкостью, действительно поступившей в цилиндр, к геометрическому объему, описываемому поршнем за один ход, называется коэффициентом наполнения, или объемным КПД.

Объемный КПД может быть также выражен как отношение действительной производительности насоса к теоретической:

где:

- Qт – теоретическая производительность, равная геометрическому объему цилиндра насоса.

Действительная производительность насоса простого действия определится по формуле:

где:

- η0 – коэффициент наполнения, или объемный КПД.

Производительность насоса двойного действия из-за наличия штока в одной из полостей будет несколько меньше удвоенной производительности насоса простого действия и при точных расчетах подсчитывается по формуле:

где:

- f – площадь штока, м2.

В практических расчетах производительность поршневых насосов определяется по общей формуле:

где:

- k – коэффициент кратности действия.

Величина коэффициента наполнения поршневых насосов колеблется от 0,7 до 0,95. У прямодействующих насосов величина коэффициента наполнения может достигнуть единицы. Коэффициент наполнения снижается из-за недостаточной герметичности поршня, клапанов и сальника, а также в результате увеличения скорости движения поршня, засорения Основные положения гидравлики и движение жидкости по трубопроводам суднаприемного трубопровода и клапанных решеток, увеличения вязкости жидкости.

Коэффициент наполнения относится к типу экономических показателей, характеризующих работу насоса.

Напор, создаваемый насосом, складывается из двух частей:

- высоты всасывания;

- высоты нагнетания.

Он измеряется в метрах столба данной жидкости и практически может быть определен путем суммирования показаний манометра и вакуумметра, устанавливаемых соответственно на нагнетательном и всасывающем патрубках насоса.

Высота всасывания представляет собой расстояние по вертикали, на которое поднимается жидкость за счет разрежения, создаваемого насосом.

Теоретическая высота всасывания воды при условии абсолютного разрежения в цилиндре равна 10,3 м. Практически высота всасывания поршневых насосов не превышает 8 м. Она зависит от:

- степени разрежения в цилиндре;

- атмосферного давления;

- формы;

- качества и состояния приемного трубопровода;

- скорости поршня;

- температуры и удельного веса жидкости.

На степень разрежения влияют качество взаимной пригонки трущихся частей, плотность клапанов и герметичность приемного трубопровода. Поршень и сальники должны иметь соответствующее уплотнительное устройство, конструкция которого зависит от назначения насоса.

Высота всасывания зависит до некоторой степени от атмосферного давления, что необходимо в ряде случаев принимать во внимание. Форма приемного трубопровода должна быть такой, чтобы гидравлическое сопротивление и потери на трение жидкости о стенки трубопровода были наименьшими.

Для снижения гидравлических сопротивлений необходимо приемный трубопровод выполнять по возможности короче и прямее, арматура и фасонные части должны иметь наименьшее местное сопротивление.

При эксплуатации необходимо предохранять внутренние стенки от загрязнения и образования шероховатости. Потери на трение жидкости о стенки трубопровода резко возрастают с увеличением длины трубопровода и уменьшением его диаметра; опытным путем установлено, что гидравлические сопротивления обратно пропорциональны диаметру трубопровода в пятой степени. Гидравлическое сопротивление сильно возрастает с увеличением скорости движения поршня.

Предлагается к прочтению: Ротационные насосы – типы и особенности работы на судне

С увеличением скорости возрастают и силы инерции жидкости, также влияющие на высоту всасывания. Влияние сил инерции на всасывание знакопеременно: в начале всасывания приходится преодолевать инерцию покоя столба жидкости, что ухудшает всасывание; на второй половине хода поршня, когда направление сил инерции совпадает с направлением движения поршня, силы инерции способствуют всасыванию. У быстроходных насосов, приводимых в действие кривошипно-шатунным механизмом, при замедлении скорости поршня на другой части хода жидкость, двигающаяся с большой скоростью, создает давление на поршень: величина этого давления в результате действия сил инерции может настолько возрасти, что всасывание жидкости прекратится.

Для снижения сил инерции следует по возможности уменьшать длину приемного трубопровода, скорость и ход поршня.

На высоту всасывания в значительной степени влияет температура жидкости: чем она выше, тем хуже условия всасывания, так как пары, образующиеся при этом, создают противодавление. Если температура воды окажется равной температуре насыщения пара при давлении во всасывающем трубопроводе, то вода вскипит, и всасывания не произойдет. Таким образом, приемный трубопровод оказывает большое влияние на работу насосной установки. Это необходимо учитывать при его проектировании и эксплуатации.

Высотой нагнетания называется приведенное расстояние по вертикали, которое измеряется в метрах столба данной жидкости и на которое насос поднимает жидкость в процессе нагнетания.

Теоретическая высота нагнетания равна давлению в цилиндре, выраженному в метрах столба жидкости. Практически напор, создаваемый поршнем в процессе нагнетания, должен преодолеть:

а) давление столба жидкости в отливной трубе;

б) гидравлическое сопротивление в отливном клапане и трубопроводе;

в) инерционные давления, возникающие вследствие переменной скорости поршня;

г) давление в резервуаре, в который подается жидкость.

Напор, расходуемый на преодоление давления столба жидкости в отливной трубе и на преодоление давления в резервуаре, представляет собой положительную часть общего напора, так как он тратится на совершение полезной работы.

Напор, расходуемый на преодоление гидравлических сопротивлений, является отрицательным, поэтому необходимо стремиться к его уменьшению.

Инерционное сопротивление носит знакопеременный характер:

- в начале нагнетательного хода инерция столба жидкости, направленная в сторону, обратную движению поршня, создает дополнительное сопротивление;

- на второй половине хода поршня направление сил инерции совпадает с направлением движения поршня и жидкость стремится оторваться от последнего.

В результате этого давление в цилиндре к концу нагнетательного хода падает.

У быстроходных насосов может наблюдаться отрыв жидкости и давление в цилиндре может настолько понизиться, что создадутся условия для открытия всасывающего клапана и поступления в цилиндр дополнительного количества жидкости из всасывающего трубопровода. При встрече поршня с этой жидкостью происходит гидравлический удар, ухудшающий условия работы всасывающих клапанов.

Наличие воздушного колпака на нагнетательном трубопроводе выравнивает давление нагнетания и уменьшает влияние сил инерции.

Мощность, потребляемая насосом. Коэффициенты полезного действия

Мощность, потребляемая насосом, определяется в основном производительностью и полной высотой подъема жидкости. Зная производительность насоса и общую высоту подъема, теоретическую мощность, потребляемую насосом, можно определить по формуле:

где:

- Q – производительность насоса, м3/сек;

- γ – удельный вес жидкости, кГ/м3;

- H – полная высота подъема жидкости, м.

Если жидкость поступает в резервуар, находящийся под давлением, то к геометрической высоте подъема необходимо прибавить высоту, соответствующую давлению в резервуаре, выраженному в метрах столба данной жидкости.

Работа, затрачиваемая в водяной части насоса, из-за гидравлических сопротивлений в клапанах и трубопроводах будет больше теоретической работы.

Работа, расходуемая водяной частью насоса за один двойной ход, подсчитывается по формуле:

где:

- p2 – давление нагнетания в цилиндре, н/м2;

- p1 – давление всасывания, н/м2.

Все основные расчетные формулы приведены в Международной системе единиц (СИ). В эмпирических формулах и в формулах, предназначенных для определения безразмерных коэффициентов, использованы единицы измерения метрической системы мер. Для перевода единиц измерения из одной системы в другую, см. табл. ниже.

| Таблица некоторых единиц физических величин и их переводных коэффициентов | ||||

|---|---|---|---|---|

| Наименование величин | Обозначение | Наименование и размерность единиц | Коэффициент для перевода в единицы системы СИ из единиц системы МКГСС и других | |

| система МКГСС и некоторые внесистемные единицы | система СИ | |||

| Механические единицы | ||||

| Длина | L, l | метр (м) | метр (м) | – |

| Масса | m | кГ·сек2/м | килограмм (кг) | 1 кГ·сек2/м = 9,81 кг |

| Время | τ, t | секунда (сек) | секунда (сек) | – |

| Сила | P, F | килограмм-сила (кГ, кгс) | ньютон (н) = кг·м/сек2 | |

| 1 кГ = 9,81 н | ||||

| Плоский угол | α, φ | радиан (рад) | радиан (рад) | |

| Удельный вес | γ | кГ/м3 | н/м3 | 1 кГ/м3 = 9,81 н/м3 |

| Плотность (объемная масса) | ρ | кГ·сек2/м4 | кг/м3 | 1 кГ·сек2/м4 = 9,81 кг/м3 (γ = ρg) |

| Скорость | v | м/сек | м/сек | – |

| Ускорение | a | м/сек2 | м/сек2 | – |

| Работа, энергия | A | килограмм-сила-метр (кГ·м) | джоуль (дж) = н·м | |

| 1 кГ·м = 9,81 дж | ||||

| Мощность | N | килограмм-сила-метр в секунду (кГ·м/сек) | ватт (вт) = дж/сек (джоуль в секунду) | 1 вт = 0,102 кГ·м/сек |

| 1 кГ·м/сек = 9,81 вт | ||||

| 1 л. с. = 735,6 вт | ||||

| Давление | p | техническая атмосфера или килограмм-сила на квадратный сантиметр (ат; кГ/см2) | ньютон на квадратный метр (н/м2) | 1 ат = 1 кГ/м2 = 98 100 н/м2 = 0,981 бар = 735,6 мм рт. ст. |

| 1 н/м2 = 0,102 кГ/м2 = 10,2·10-6 кГ/см2 = 10-5 бар = 7,5·10-3 мм рт. ст. | ||||

| 1 бар = 1,02 кГ/см2 = 1,02·103 кГ/м2 = 105 н/м2 = 750 мм рт. ст. | ||||

| 1 мм рт. ст. = 133,3 н/м2 | ||||

| 1 м вод. ст. = 9 810 н/м2 | ||||

| Динамическая вязкость | μ | кГ·сек/м2 | н·сек/м2 или кг/м·сек | 1 кГ·сек/м2 = 9,81 н·сек/м2 |

| 1 пуаз = 0,1 н·сек/м2 | ||||

| Тепловые единицы | ||||

| Термодинамическая температура | t, T | t – градус Цельсия (°C, град); T – градус Кельвина (0 °K, град) | t – градус Цельсия (°C, град); T – градус Кельвина (0 °K, град) | T °K = °C + 273,15 |

Если насос делает n двойных ходов в минуту, то мощность, потребляемая водяной частью, определяется по формуле:

Отношение теоретической мощности к мощности, потребляемой водяной частью, носит название гидравлического КПД:

Гидравлический КПД характеризует насос с точки зрения его гидравлических сопротивлений.

Экономическим показателем насоса является коэффициент наполнения, или объемный КПД, учитывающий потерю жидкости из-за утечек. Дополнительная мощность, затрачиваемая на перемещение жидкости при утечках, является потерянной. Чтобы учесть эту мощность, необходимо в уравнение мощности ввести объемный КПД.

Произведение гидравлического КПД на объемный представляет собой общий КПД водяной части насоса, называемый иногда индикаторным КПД:

Механические потери на трение поршня и поршневого штока учитываются механическим КПД (ηм). Полный КПД насоса является произведением гидравлического, объемного и механического КПД:

Действительная мощность на валу двигателя равна теоретической мощности, разделенной на полный КПД насоса:

Величина полного КПД насоса зависит от:

- качества выполнения насоса;

- типа привода;

- размеров водяного цилиндра и трубопровода,

и колеблется в пределах 0,6-0,9.

Для сохранения заданной производительности при ухудшении условий эксплуатации насосов на судах мощность двигателя насоса увеличивается на 10-50 % по сравнению с расчетной мощностью.

Больший запас мощности рекомендуется выбирать для насосов малой производительности.

Конструкция, принцип действия и эксплуатация поршневых насосов

Применяемые конструкции и устройство поршневого насоса весьма разнообразны. На паровых судах наибольшее распространение имеют прямодействующие поршневые насосы, к положительным качествам которых относятся:

- надежность в работе;

- сравнительно небольшие габариты и вес;

- высокий коэффициент наполнения;

- хорошая всасывающая способность;

- спокойная работа, благоприятно отражающаяся на действии и сроке службы клапанов;

- простота регулировки производительности в широком диапазоне.

Недостатком прямодействующих насосов является большой расход пара, так как рабочий процесс в паровом цилиндре протекает без расширения пара.

Экономичность этих насосов может быть несколько повышена в результате использования отработавшего в них пара на подогрев воды для судовых нужд.

Принцип работы поршневых насосов на теплоходах основан на использовании электроприводных механизмов. У этих насосов движение поршней от электромотора осуществляется через шестеренчатую или червячную передачу и кривошипно-шатунный механизм. По сравнению с прямодействующими электроприводные насосы более экономичны, имеют в 5-6 раз меньший удельный вес на 1 т производительности, меньшие габариты, но уступают в коэффициенте наполнения, создают больше шума в работе; кроме того, регулировка их производительности возможна только при применении многоскоростных электромоторов.

Коэффициент наполнения у приводных насосов ниже, чем у прямодействующих, так как из-за увеличенных скоростей движения поршня жидкость при входе в цилиндр испытывает большие скоростные сопротивления и не успевает заполнить все свободное пространство под поршнем.

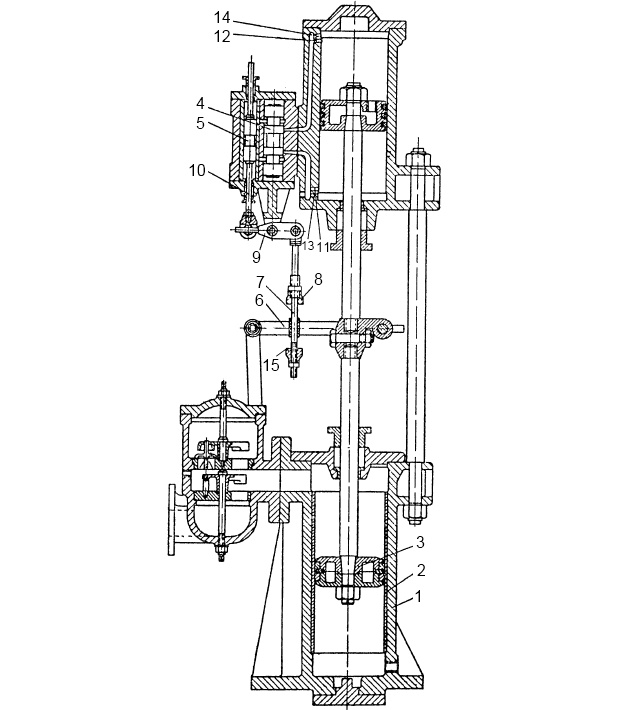

Одинарный прямодействующий насос с двумя цилиндрическими золотниками

Насосы этого типа (рис. 2) могут быть использованы на судах в качестве:

- питательных,

- пожарных,

- балластных,

- мокровоздушных,

- санитарных.

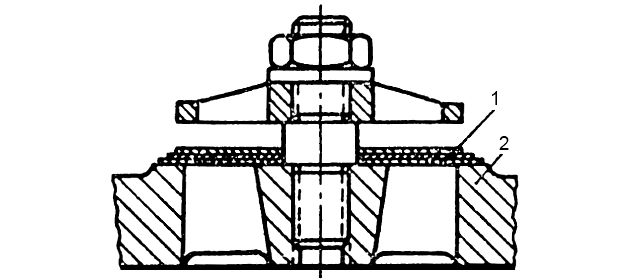

Одинарный прямодействующий насос с двумя цилиндрическими золотниками выполняется вертикальным и состоит из паровой и водяной частей, соединенных между собой тремя связными стойками. Водяной цилиндр 1, отливаемый из чугуна, снабжается сменной рабочей втулкой 2, внутри которой помещается разъемный поршень 3 с самораспирающимися уплотнительными кольцами. Обе полости водяного цилиндра являются рабочими, и каждая снабжается четырьмя приемными и четырьмя отливными клапанами тарельчатого типа. Паровая часть его выполняет роль двигателя.

Парораспределение насоса, работающего без расширения пара, осуществляется двумя цилиндрическими золотниками, расположенными вертикально в золотниковой коробке. Главный золотник 4 насоса, распределяющий пар по полостям цилиндра, перебрасывается паром, а вспомогательный золотник 5, управляющий главным, приводится в движение от поршневого штока через систему рычагов и тяг.

Предположим, что поршни насоса перемещаются вверх и поднимают за собой рычаг 6, который в соединении с тягой 7 имеет слабину. Пока тяга 7 не выберется, перемещения вспомогательного золотника не произойдет. При подходе поршня к верхнему крайнему положению рычаг 6 упрется в верхний ограничитель 8 и, действуя через тягу 7, рычаг 9 и шток 10, переместит вспомогательный золотник 5 вниз, при этом откроются окна 1, 2, 3 (рис. 3) на зеркале коробки вспомогательного золотника 5.

Свежий пар, подводимый к торцам вспомогательного золотника по каналам 6, 7, через открытое окно 2, сверленые каналы 8, 9, поступит в верхнюю полость коробки главного золотника 4.

В результате давления пара на верхний торец главный золотник переместится вниз, окна 10, 11 на зеркале коробки главного золотника откроются, и свежий пар через канал 1, верхнюю кольцевую выточку и канал 10 начнет поступать в верхнюю полость цилиндра.

Выпуск пара из нижней полости осуществляется через канал 11 в центральную кольцевую выточку и из нее в канал отработавшего пара 12. Поршень начнет опускаться; при подходе его к нижнему крайнему положению вспомогательный золотник переместится вверх, перекроет при этом окна 1, 2, 3 и откроет окна 13, 14, 15. Свежий пар через окно 14 и сверленые каналы 16, 17 поступит в нижнюю полость коробки главного золотника. Из верхней полости пар будет выходить через канал 18, сверление 19, идущее параллельно каналу 8, и окно 15 в кольцевую выточку вспомогательного золотника, связанную каналом 20 с каналом 12 отработавшего пара.

Вследствие разности давления на торцы главный золотник переместится вверх и свяжет нижней кольцевой выточкой канал 11 со свежим паром, а верхний канал 10 через центральную кольцевую выточку сообщится с каналом отработавшего пара.

Читайте также: Лопастные насосы и их эксплуатация на судне

При подходе к верхнему крайнему положению главный золотник перекрывает своим телом паровыпускной канал 18 и сжимает оставшийся пар, образующий паровую подушку, которая предохраняет главный золотник от удара о крышку золотниковой коробки.

Поршень насоса при подходе к крайним положениям перекрывает своим телом основные паровые окна 11, 12 (см. рис. 2) и подвергает оставшийся пар некоторому сжатию, вследствие чего достигается более плавная работа насоса. Вспомогательные окна 13, 14, через которые впускается пар в начальный момент, имеют малое сечение, поэтому поршень немного задерживается в крайних положениях.

При задержке поршня в крайних положениях увеличивается коэффициент наполнения и улучшаются условия работы клапанов. Ход поршня зависит от взаимного положения ограничивающих упоров 8, 15 на штоке 7; при сближении упоров ход уменьшается, а при удалении их один от другого увеличивается.

Регулировка парораспределения осуществляется правильным подбором расстояния между ограничительными упорами.

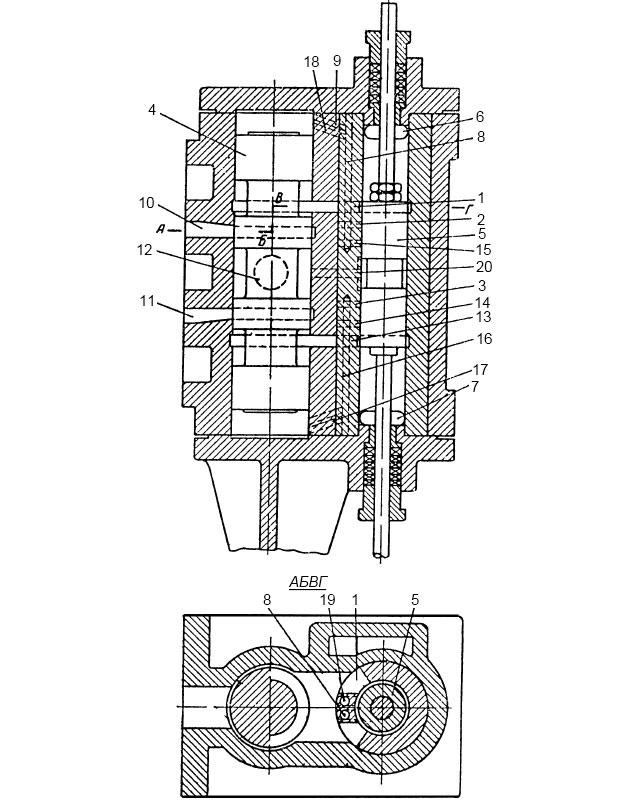

Одинарный прямодействующий насос с поворотным золотником

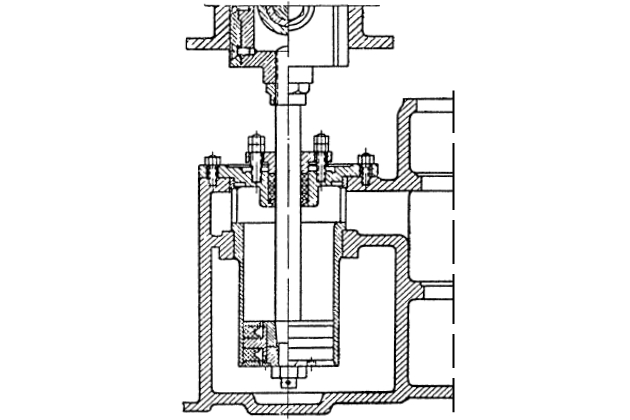

На рис. 4 изображено устройство одинарного прямодействующего насоса (продольный разрез) с поворотным золотником, используемый на траулерах-теплоходах типа «Восток» в качестве питательного насоса для вспомогательного котла.

Рассмотрим принцип работы поршневых насосов данного типа. К паровому цилиндру 1 крепят на болтах золотниковую коробку 2, внутри которой помещен цилиндрический золотник 3, обеспечивающий распределение пара по полостям цилиндра. Золотник 3 по ходовой посадке насажен на квадратный хвостовик штока 4, который не имеет поступательного движения и может поворачиваться только вокруг своей оси.

Для ограничения поворота штока на его опорном бурте имеется ограничительный штифт 5.

На нижнем конце штока закрепляют поворотный рычаг 6, подвергающийся попеременному воздействию регулировочных болтов 7, установленных в качающейся каретке 8.

Качание каретки относительно оси 9 осуществляется от поршневого штока через рычаг 10, конец которого по скользящей посадке заходит в отверстие пальца 11, имеющего возможность поворачиваться в муфте 12. Для смазки пальца и скользящего конца рычага 10 предназначена масленка 13.

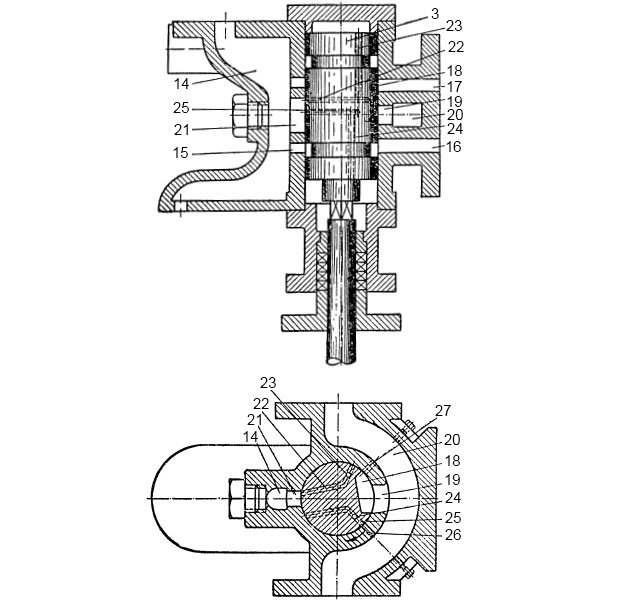

На рис. 5 показана конструкция золотника и золотниковой коробки одинарного прямодействующего насоса.

Золотник 3, занимающий на рисунке верхнее положение, обеспечивает впуск свежего пара из полости 14 через канал 15, нижнюю кольцевую выточку и канал 16 в нижнюю полость парового цилиндра.

Из верхней полости через канал 17, выемку 18 на золотнике и канал 19 осуществляется одновременно выпуск отработавшего пара в полость 20.

При указанном положении золотника поршни насоса поднимаются вверх, поднимают рычаг 10 (см. рис. 4) и поворачивают каретку 8 против часовой стрелки. При подходе поршней к верхнему положению правый регулировочный болт 7 нажимает на рычаг 6 и поворачивает шток, а следовательно, и золотник 3 на угол в 15° (см. рис. 5, нижняя проекция).

Свежий пар из полости 14 (см. рис. 5) через окно 21, сверления 22, 23 начинает поступать в полость над верхним торцом золотника, а из-под нижнего торца пар получает возможность выхода через сверления 24, 25 и отверстие 26 в полость 20 отработавшего пара.

Вследствие разности давлений на торцы золотник переместится в нижнее положение, при котором канал 17 верхней полости через верхнюю кольцевую выточку на золотнике и окно 27 сообщится со свежим паром, а канал 16 нижней полости через выемку 18 и канал 19 соединится с полостью отработавшего пара.

В верхнюю полость будет производиться впуск пара, а из нижней выпуск, и поршни получат движение к нижнему крайнему положению.

Рекомендуется к прочтению: Насосы вытеснения и основные принципы действия на судне

При подходе поршней к нижнему положению левый регулировочный болт 7 воздействует на рычаг 6 и разворачивает золотник 3 в направлении стрелки (см. рис. 4), в результате чего сверление 25 сообщается через окно 21 со свежим паром, а сверление 22 становится против отверстия 27, соединенного с полостью 20 отработавшего пара (см. рис. 5).

Пар поступает под нижний торец золотника и выходит из полости над верхним торцом, в связи с чем золотник перебрасывается вверх и изменяет направление подвода пара по полостям цилиндра.

Эксплуатация насосов этого типа требует особого внимания к:

- чистоте сверлений в золотнике;

- свободному ходу золотника по квадратному хвостовику штока;

- правильному углу разворота золотника.

Ход поршней зависит от расстояния между головками регулировочных болтов 7 (см. рис. 4), поэтому регулировка парораспределения практически сводится к подбору оптимальной величины этого расстояния. На заводе-изготовителе обычно наносят на болты установочные метки, но если они отсутствуют, то установку парораспределения можно произвести на малом ходу насоса.

Для этого головки болтов сближают на заведомо большое расстояние, пускают насос малым ходом и на ходу постепенно ввертывают один из болтов в кронштейн каретки до появления стуков в цилиндре; при появлении стука болт малыми частями оборотов вывинчивают из кронштейна до прекращения стуков и стопорят контргайкой.

Аналогичные операции производят и для другого регулировочного болта.

Перед установкой парораспределения указанным методом необходимо прогреть и тщательно продуть паровой цилиндр.

Электроприводные поршневые насосы

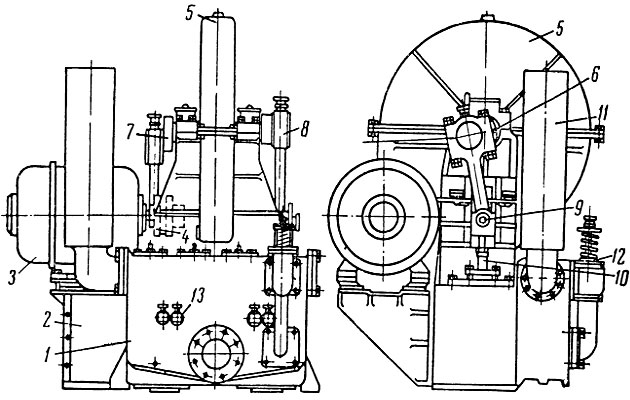

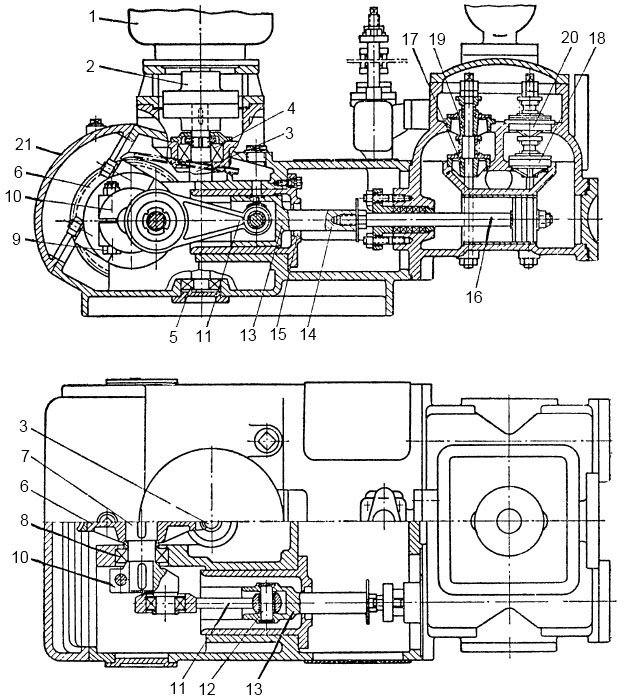

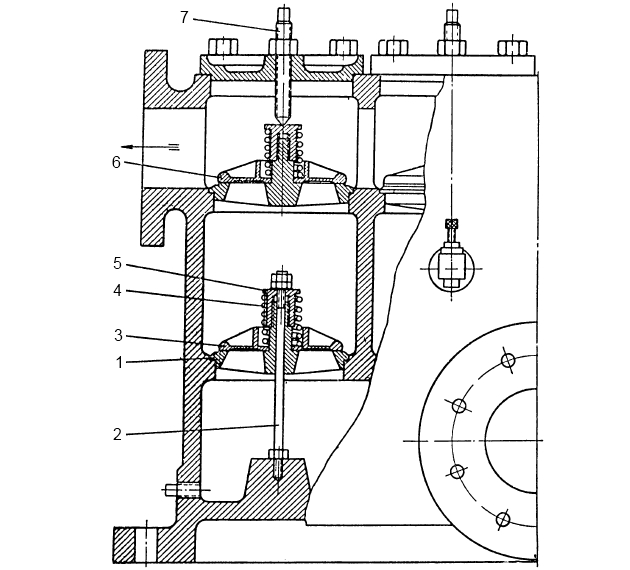

На рис. 6 показаны особенности конструкции электроприводного поршневого насоса (двухцилиндровый), используемого на транспортных рефрижераторах типа «Прибой» в качестве балластно-осушительного.

Благодаря двухскоростному электромотору насос может работать с большей (120 м3/ч) и меньшей (50 м3/ч) производительностями, обеспечивая в обоих случаях хорошее всасывание жидкости.

Большая производительность насоса используется при одновременном осушении нескольких отсеков с большим количеством воды или при откачке водяного балласта из Покрытия судовых грузовых помещений, топливных и балластных танковтопливных танков непосредственно за борт, минуя сепаратор трюмных вод.

При последовательном осушении отсеков и зачистке водяного балласта в топливных танках насос работает на малой производительности через сепаратор трюмных вод, при этом обеспечивается лучшая зачистка остатков воды в осушаемых отсеках.

Насос состоит из чугунного корпуса 1 с приливом 2, на котором устанавливается электромотор 3, передающий вращение через эластичную муфту 4 и пару косозубых шестерен, помещенных в закрытом корпусе 5, к приводному валу 6.

Приводной вал, вращающийся на подшипниках скольжения, имеет на концах два кривошипа 7, расположенных под углом 90°. Кривошипы через шатуны 8, сферические ползуны 9 и шток 10 соединены с поршнями, помещенными в цилиндрах.

Насос снабжен воздушным колпаком 11, предохранительным клапаном 12 и воздушными сапунами 13. Высокая равномерность подачи жидкости в отливной трубопровод обеспечивается взаимным расположением кривошипов, воздушным колпаком, а также тем, что каждый цилиндр работает как насос двойного действия.

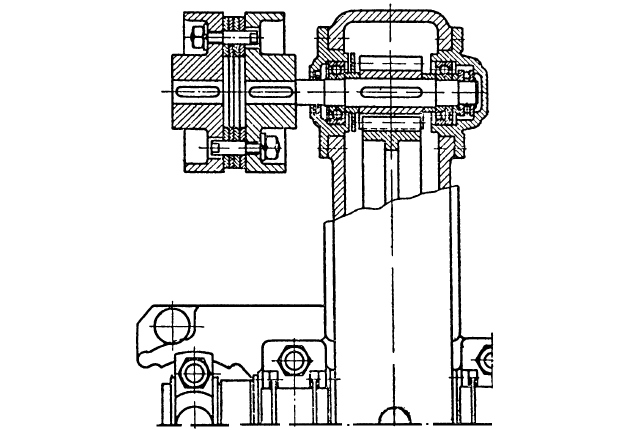

На рис. 7 показана конструкция передачи от электромотора к кривошипному валу.

На рис. 8 – передача от кривошипного вала к поршневому штоку.

На рис. 9 – показан разрез водяного цилиндра, устройство и действие которых понятны из прилагаемых чертежей.

Особенностью конструкции поршня насоса являются самоуплотняющиеся поршневые кольца специальной формы из синтетической резины.

Самоуплотнение происходит под давлением воды, попадающей под кольца из полости нагнетания через специальные сверления.

При эксплуатации насоса необходимо следить за уровнем масла в коробке шестеренчатого привода, заменяя масло не реже одного раза в год, доливать масло в фитильные масленки приводного вала и периодически прожимать пресс-масленки на кривошипах и ползунах.

На рис. 10 представлен электроприводной горизонтальный двухцилиндровый поршневой насос двойного действия, применяемый на транспортных рефрижераторах типа «Хибинские горы» в качестве питательного насоса Судовые вспомогательные котлы и их технические характеристикивспомогательного парового котла.

Электромотор 1, включающийся и выключающийся автоматически в зависимости от уровня воды в котле, через муфту 2 вращает червяк 3, лежащий на подшипниках качения.

Верхний подшипник качения 4 выполнен как упорно-опорный, а нижний 5 является только опорным. Червяк, находящийся в зацеплении с червячной шестерней 6, приводит во вращение приводной вал 7, лежащий на подшипниках качения 8.

На концах приводного вала с помощью шпонки и стяжного болта 9 закреплены под углом 90° разрезные кривошипы 10. На пальцы кривошипов через подшипник качения надевается головка шатуна 11, соединенного другим концом через палец 12 со сферическим ползуном 13, откованным заодно со штоком 14.

Шток выходит из картера через специальное уплотнение 15 и в торец его вворачивается на резьбе конец штока 16 поршня.

Обе полости насосного цилиндра имеют всасывающие клапаны 17, 18 и нагнетательные клапаны 19, 20 тарельчатого типа.

Картер червячной передачи снабжен съемной крышкой 21, через которую производится осмотр и демонтаж приводного механизма.

Насос легко собирается и разбирается, обладает высокой надежностью и долговечностью в работе.

Обслуживание насоса практически сводится к контролю уровня масла в картере и периодической замене масла – не реже одного раза в год.

К неисправностям поршневых насосов, возникающим в процессе эксплуатации, в первую очередь следует отнести дефекты общего характера, присущие большинству насосов этой группы, например износ:

- рабочей втулки;

- поршневых колец;

- сальникового устройства и других трущихся частей.

Для улучшения герметичности и уменьшения износа поршни снабжаются уплотнительными устройствами. Конструкцию уплотнительного устройства выбирают в зависимости от назначения насоса и рода перекачиваемой жидкости.

Для насосов среднего давления, используемых при перекачке жидкости с повышенной температурой, применяют обычно металлические самораспирающиеся кольца из бронзы или чугуна. В некоторых случаях для этой цели применяют поршни с баббитовой заливкой. При перекачке загрязненной воды температурой не выше 30 °С применяют кожаные манжеты, благодаря которым создается хорошая герметичность и обеспечивается малый износ стенок цилиндра далее при очень высоком давлении.

При перекачке холодной воды, а также воды с невысокой температурой материалом для уплотнительных поршневых колец может служить:

- резина,

- эбонит,

- лигнофоль и другие пластмассы.

Конструкция сальникового устройства штока зависит от свойств перекачиваемой жидкости и назначения насоса. Для насосов малого (до 10 кГ/см2 (980 кн/м2)) и среднего (15-25 кГ/см2 (1 470-2 450 кн/м2)) давления применяется сальниковое устройство с хлопчатобумажной или пеньковой набивкой, промасленной техническим жиром с графитом. Для Форсунки судовых топливных насосов высокого давлениянасосов высокого давления применяют сальники с металлической набивкой, состоящей из разрезных баббитовых колец, плотность прилегания которых к штоку регулируется нажимной втулкой.

При работе поршневых насосов могут выходить из строя клапаны – дефект, обусловленный их конструкцией.

Кроме неисправностей общего характера, каждому насосу присущи специфические неисправности, указываемые в инструкциях по эксплуатации.

Основы расчета поршневого насоса

Определение основных размеров цилиндра

Основной исходной величиной при определении главных размеров цилиндра насоса является производительность последнего, выбираемая по количеству жидкости, потребляемой обслуживаемым агрегатом.

Расчетным уравнением для определения диаметра цилиндра служит уравнение производительности насоса:

Обозначая отношение хода поршня к диаметру через

и подставляя выражение s = ψD в уравнение производительности, получим:

Решая уравнение относительно D, определяем диаметр цилиндра:

Отношение хода поршня к диаметру (ψ) выбирается в пределах 0,6-3.

Для ручных, а также приводных тихоходных насосов, чтобы уменьшить общую силу, действующую на шток, рекомендуется выбирать большое значение ψ, равное 2-3.

Для быстроходных насосов нужно выбирать малое значение ψ, лежащее в пределах 0,6-1,2.

Для прямодействующих насосов обычно выбирается ψ, равное 1-1,75. При выборе числа двойных ходов n поршня нужно иметь в виду, что слишком большое число ходов ухудшает условия всасывания и нагнетания и снижает коэффициент наполнения. С другой стороны, малое число ходов при сохранении заданной производительности увеличивает габариты насоса.

Для прямодействующих насосов число двойных ходов в минуту колеблется от 20 до 100.

Для приводных поршневых насосов число оборотов в минуту равно 300-400.

При выборе диаметра трубопровода насоса нужно иметь в виду следующее:

- с уменьшением диаметра трубопровода резко возрастают потери на трение жидкости о стенки труб и КПД насоса падает;

- с увеличением диаметра трубопровода возрастает вес установки.

На основании опытных данных рекомендуется выбирать скорость течения жидкости в приемном трубопроводе от 0,7 до 2 м/сек. В отливных трубах допускается увеличение скорости от 1,5 до 2,5 м/сек. Диаметр приемного и отливного трубопроводов может быть определен из уравнения сплошности:

откуда:

где:

- Q – производительность, м3/ч;

- d – диаметр трубопровода, м;

- v – скорость жидкости в соответствующем трубопроводе, м/сек.

Конструкция и расчет клапанов

Клапаны являются весьма ответственным элементом конструкции насоса и в большой степени влияют на его нормальную работу. Применяются клапаны различных конструкций, но наибольшее распространение в Основные характеристики судовых насосов и системсудовых насосах получили клапаны:

а) плоские тарельчатые с верхней направляющей;

б) плоские тарельчатые с нижней направляющей;

в) конические тарельчатые с верхней направляющей;

г) конические тарельчатые с нижней направляющей;

д) плоские пластинчатые;

е) шаровые.

Расчет клапанов сводится к определению их диаметров и наибольшего подъема.

Основным уравнением при расчете клапанов является уравнение сплошности, связывающее секундную производительность с количеством жидкости, проходящей в секунду через живое сечение клапана.

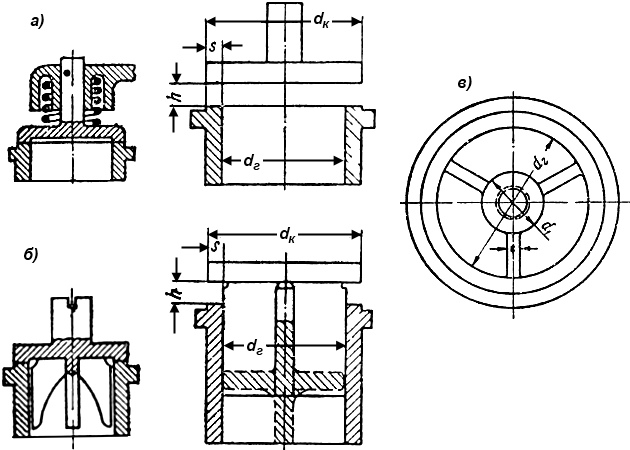

Плоские тарельчатые клапаны (рис. 11) по сравнению с коническими проще в изготовлении, удобнее в эксплуатации и допускают небольшое боковое смещение при сохранении герметичности.

Уравнение сплошности для проходного сечения гнезда плоского тарельчатого клапана с верхней направляющей (см. рис. 11, а) будет иметь вид:

откуда:

где:

- Q – производительность насоса, м3/ч;

- z – число клапанов в клапанной решетке;

- vг – скорость жидкости в гнезде (принимается примерно в 2 раза больше, чем в трубопроводе), м/сек;

- dг – диаметр гнезда, м.

Высота подъема клапана определяется также из уравнения сплошности для проходного сечения поднятого клапана, представляющего собой боковую поверхность цилиндра диаметром dг и высотой h:

откуда:

где:

- vк – скорость жидкости под клапаном, принимаемая обычно равной скорости в гнезде.

Ширина рабочего поля определяется из соотношения:

Ширина рабочего поля не должна быть большой, так как это затрудняет притирку и увеличивает сопротивление при отрыве. Но ширина поля не должна быть и малой, так как большое удельное давление может вызвать быстрый износ его.

Диаметр клапана равен:

где:

- s – ширина рабочего поля.

При расчете плоского тарельчатого клапана с нижней направляющей (см. рис. 11, б) необходимо учесть уменьшение проходного сечения за счет направляющих ребер.

Считая, что площадь ребер составляет в среднем 20 % от площади проходного сечения гнезда, можно записать уравнение сплошности:

Уравнение сплошности для данного поднятого клапана имеет вид:

откуда:

Ширина рабочего поля определяется так же, как и в предыдущем случае.

У плоских тарельчатых клапанов с направляющей шпилькой в гнезде (см. рис. 11, в) часть проходного сечения гнезда занята телом под шпильку и соединительными ребрами.

Уравнение сплошности для проходного сечения гнезда в данном случае будет иметь вид:

где:

- i – число ребер, обычно 3-4;

- t – толщина ребра, м;

- d1 – диаметр тела под шпильку.

Высота подъема определяется так же, как и для клапана с верхней направляющей, и составляет обычно (0,15-0,25)dг.

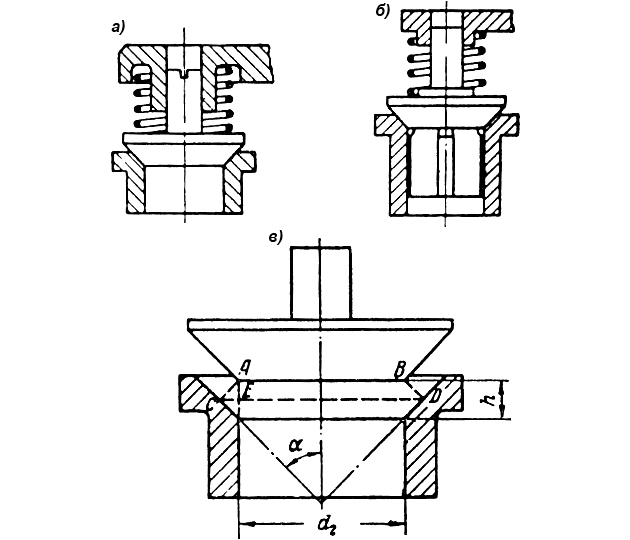

Для конических клапанов (рис. 12) необходима точная подгонка, строгая соосность и одинаковая конусность гнезда и клапана.

Однако гидравлическое сопротивление конических клапанов меньше, чем плоских.

Диаметр гнезда конического клапана с верхней направляющей (рис. 12, а, в) определяется по общей формуле:

Проходное сечение у клапана данной конструкции представляет собой боковую поверхность усеченного конуса, верхним основанием которого является диаметр гнезда AB = dг.

Диаметр нижнего основания согласно чертежу будет равен:

Из ∆ACE CE = AC cos α.

Отрезок AC является образующей конуса, которая может быть выражена через высоту подъема:

Отрезок CE может быть также выражен через высоту подъема и угол:

Нижнее основание выразится как:

Боковая поверхность усеченного конуса равна произведению полусуммы длин окружностей обоих оснований на длину образующей.

Для данного случая можно записать:

Имея живое сечение, можно составить уравнение сплошности:

Так как для большинства клапанов α = 45°, то уравнение сплошности принимает вид:

Положительный корень этого уравнения дает высоту подъема клапана в метрах.

При расчете конического клапана с нижними направляющими ребрами (рис. 12, б) проходное сечение клапанного гнезда определяется по формуле:

Проходное сечение открытого клапана с учетом ребер подсчитывается следующим образом:

Для этого живого сечения составляется уравнение сплошности и из него определяется высота подъема клапана. Число направляющих ребер берется от 3 до 4, а толщина их может быть принята ориентировочно 0,15dг.

Плоские пластинчатые клапаны (рис. 13), состоящие из двух или трех бронзовых пластин 1 толщиной до 1,5 мм, отличаются малым механическим износом гнезда 2, но подвержены короблению при высоком давлении.

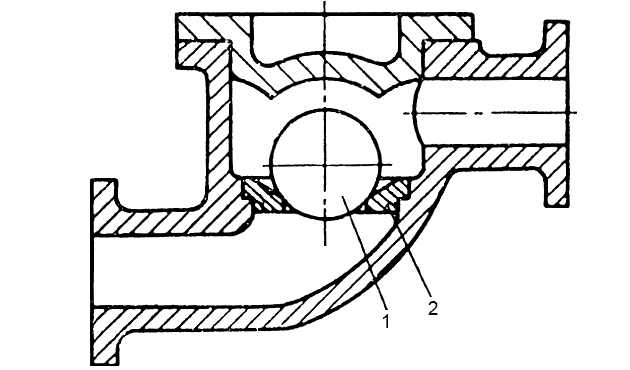

Шаровые клапаны (рис. 14) широко применяются в насосах, перекачивающих жидкости с повышенной вязкостью и загрязненную воду.

Их достоинством является простая пригонка, заключающаяся в легком пристукивании шарика 1 по гнезду 2.

Большинство клапанов изготовляется из бронзы различных марок (фосфористая, морская и т. д.).

Для насосов, перекачивающих Сепараторы топлива и масла судовых системмасло и топливо, применяются стальные клапаны.

Кроме металлических клапанов, находят применение клапаны из:

- эбонита,

- фибры,

- резины.

Неметаллические клапаны применяются в основном при перекачке воды с невысокой температурой и непригодны для перекачки:

- керосина,

- масла,

- нефти и т. д.

Ко всем клапанам независимо от их конструкции предъявляются следующие требования:

а) герметичное закрытие клапанного гнезда;

б) работа без стука;

в) быстрое открытие и закрытие;

г) меньшее гидравлическое сопротивление.

Герметичность достигается правильной установкой клапана по отношению к гнезду и тщательной взаимной притиркой рабочих поверхностей.

Чтобы клапаны работали без стука, надо уменьшать их вес и высоту подъема. По данным проф. И. И. Куколевского, для бесшумной работы клапанов приводных насосов должно соблюдаться следующее неравенство:

где:

- n – число двойных ходов, мин;

- hmax – наибольшая высота подъема клапана, мм.

Закрытие и открытие клапанов должны происходить быстро, так как гидравлические потери, имеющие наибольшее значение в начале открытия клапана, резко падают при полном его открытии. Кроме того, быстрая посадка клапанов уменьшает обратный перепуск жидкости из цилиндра в приемный трубопровод и из нагнетательного трубопровода в цилиндр.

Для увеличения скорости посадки клапаны снабжаются пружиной. Натяжение ее не должно быть большим, так как при чрезмерно большой скорости посадки значительно возрастает кинетическая энергия, переходящая в удар. Клапанные решетки, на которых устанавливаются клапаны, должны быть надежно закреплены в клапанной коробке. Число клапанов в клапанной решетке выбирается из расчета обеспечения необходимой скорости прохода жидкости и обычно не превышает шести-восьми.

Будет интересно: Классификация судовых насосов и принципы работы

В процессе эксплуатации у тарельчатых плоских и конических клапанов наблюдается разбивание посадочного поля.

У пластинчатых клапанов может иметь место:

- коробление пластин;

- износ направляющих;

- перекос клапанов;

- поломка клапанных пружин.

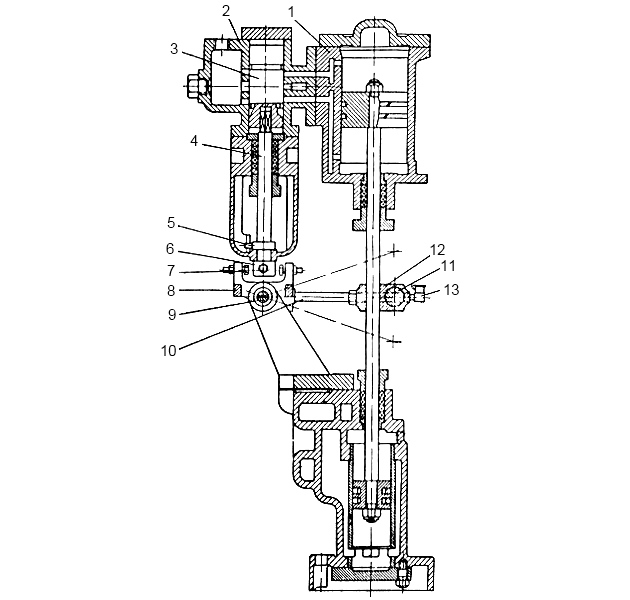

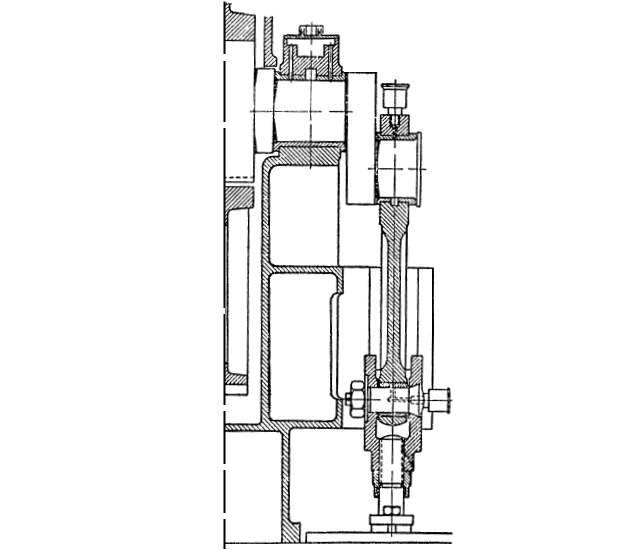

На рис. 15 показана клапанная коробка к поршневому насосу, изображенному на рис. 6.

Коробка отливается из чугуна, имеет три полости:

- нижнюю,

- среднюю,

- верхнюю.

Нижняя полость сообщается с приемным трубопроводом, а верхняя – с нагнетательным. Средняя межклапанная полость сообщается с одной из поршневых полостей водяного цилиндра.

Бронзовое гнездо 1 всасывающего клапана прижимается к расточке корпуса нарезной шпилькой 2 с латунными гайками.

Всасывающий клапан 3, нагружающая его пружина 4 и ограничитель 5 выполнены также из антикоррозионных материалов.

Гнездо нагнетательного клапана 6 прижимается к посадочному месту в корпусе нажимным болтом 7. Аналогичное конструктивное исполнение имеют клапаны для другой полости водяного насоса, помещенные справа.

Такая конструкция коробки обеспечивает удобный осмотр клапанов и их демонтаж при ремонте.