Металлы в судостроении играют важную роль, так как большая часть корпуса судна, его конструкций и систем изготавливаются из металлических материалов. Различные стали, алюминий, титан и их сплавы широко применяются при строительстве кораблей из-за их прочности, устойчивости к коррозии и другим химическим воздействиям.

При ремонтных работах на судах также используются как металлические материалы для замены изношенных или поврежденных деталей корпуса, приводов, систем охлаждения и других элементов, так и неметаллические.

Основные сведения о металлах

Металлом называется вещество, обладающее теплопроводностью, электропроводностью, характерным блеском в изломе и непрозрачностью. В нормальных условиях все металлы, кроме ртути – твердые вещества. В природе все металлы, кроме:

- ртути;

- серебра;

- золота;

- платины;

в чистом виде не встречаются. В машиностроении широкое применение получили сплавы. Металлический сплав – это сплавление 2, 3 и более компонентов, из которых основным является металл.

Все металлы и их сплавы делят на две группы – черные и цветные. К черным металлам относятся:

- чугун;

- и сталь;

которые получили широкое применение во всех отраслях народного хозяйства и являются основой современной техники. Они обладают высокими механическими и технологическими свойствами. Чугуны широко применяют для изготовления отливок сложной формы:

- корпуса насосов и механизмов;

- цилиндров;

- втулок;

- поршней;

- станин и т. д.

По сравнению с чугунами стали более прочны и вязки. Они очень разнообразны по своим свойствам в зависимости от химического состава и вида термической и химико-термической обработки. Изделия из стали можно получать:

- ковкой;

- штамповкой;

- литьем;

- сваркой и обрабатывать режущим инструментом.

Легированные стали содержат помимо обычных составляющих специально вводимые элементы:

- хром;

- никель;

- магний;

- ванадий и другие изменяющие ее свойства.

Сталь используют в виде различного проката:

- прутков разного сечения;

- балок;

- труб;

- лент;

из которого изготавливают детали главных и вспомогательных механизмов, судовых устройств и инструментов.

Чугуны получают из металлических руд. Основная часть чугуна идет на производство стали.

К цветным металлам относятся:

- медь;

- никель;

- олово;

- свинец;

- алюминий и др.

Эти металлы используют в промышленности главным образом в виде сплавов. Медь и алюминий, обладающие высокой электропроводностью, в чистом виде используют в электротехнической промышленности; кроме того, алюминий используется в пищевой промышленности.

Основные сплавы меди – латунь и бронза – нашли широкое применение в технике благодаря высокой коррозийной стойкости и повышенным механическим свойствам. Из латуни и бронзы изготавливают:

- вкладыши подшипников;

- втулки;

- червячные колеса;

- арматуру и другие детали.

Из-за низкой прочности алюминий как конструкционный материал в технике не используют, но он является основой многих конструкционных сплавов, применяемых в авиа- и судостроении. Сплавы алюминия применяются для изготовления:

- корпусов механизмов;

- элементов надстроек;

- рубок;

- трапов;

- цистерн.

Такие металлы, как:

- хром;

- никель;

- ванадий;

- вольфрам;

- титан и др.,

широко применяются при производстве легированных сталей и сплавов со специальными качествами. Благородные металлы:

- золото;

- серебро;

- платина;

широко используются в виде сплавов в точном приборостроении. Особый интерес представляет титан и его сплавы. Эти сплавы получили широкое применение, особенно в реактивной технике.

Свойства металлов, применяемых в промышленности, условно разделяют на:

- физические;

- химические;

- механические;

- технологические и др.

Свойства и испытания материалов для судовых механизмовФизические свойства металлов зависят от внутреннего строения металла и, определяются его плотностью – величиной, равной отношению массы вещества к его объему.

| Значения плотности металлов | |

|---|---|

| Металл | Плотность, кг/м3 |

| Железо | 7 800 |

| Медь | 8 900 |

| Латунь | 8 500 |

Металлы и их сплавы по-разному сопротивляются химическому воздействию различных активных сред. При взаимодействии металлов и сплавов с неметаллами выделяется большое количество тепла. Некоторые химически активные металлы и сплавы окисляются на воздухе при нормальных условиях и при нагревании, с повышением температуры этот процесс активизируется.

Механические свойства являются основными характеристиками работоспособности металлов и их сплавов. Основными из них являются:

- прочность – способность металлов воспринимать различные виды нагрузок, не разрушаясь;

- пластичность – способность металлов и их сплавов под воздействием внешних сил изменять свою первоначальную форму, не разрушаясь, и сохранять эту форму и размеры после устранения этих сил.

Механические свойства могут служить основой при конструировании и расчете деталей на прочность.

Технологические свойства характеризуют способность поддаваться различным методам горячей и холодной обработки, т. е.:

- легко плавиться и заполнять форму;

- хорошо обрабатываться давлением;

- свариваться и др.

Чугуны. Железоуглеродистый сплав с содержанием углерода более 2 % называется чугуном. Промышленное значение имеет чугун с содержанием углерода от 2 до 4,3 %.

Чугуны получают в доменных печах. Исходными материалами доменного процесса являются:

- железная руда;

- топливо;

- флюсы;

- и воздух (кислород).

Перед поступлением в доменную печь исходные материалы проходят подготовительные операции.

Поступающую в доменную печь руду:

- сортируют по химическому составу, а затем дробят – размельчают на щековых или конусных дробилках на куски размером 30-100 мм;

- просеивают через плоские или цилиндрические сита – куски размером 30-100 мм идут на плавку, а более мелкие на спекание;

- промывают – удаляют струей воды глину, песок, суглинки;

- проводят магнитное обогащение – сильными электромагнитами отделяют пустую породу от железной руды;

- обжигают руду – применяют для руд, содержащих воду в химически связанном состоянии.

Для этого:

- при температуре 600-800 °C в рудообжигательных печах удаляют воду, углекислоту и серу, после чего руда становится пористой и легко восстанавливается;

- спекают – это делают для окусковывания мелких кусочков руды, колошниковой пыли и др.

Топливо для доменных печей:

- должно иметь большую теплотворную способность;

- быть кусками определенного размера, не истираться при больших давлениях и не растрескиваться при высоких температурах;

- содержать минимальное количество вредных примесей (серы, золы, влаги).

Флюсы – это минеральные вещества, которые образуют с золой топлива и расплавленной пустой породой легкоплавкое соединение, называемое шлаком.

В зависимости от химического состава и назначения чугуны делят на:

- литейный;

- передельный;

- ковкий;

- и высокопрочный.

Литейный (серый) чугун – в нем углерод находится в свободном состоянии в форме пластинчатого графита. Цвет чугуна в изломе – серый, обладает высокими литейными качествами, хорошо обрабатывается режущим инструментом. Применяют серые чугуны для:

- производства чугунных отливок различных машин, механизмов;

- и санитарно-технического оборудования.

Литейный чугун маркируют в зависимости от его механических свойств (СЧ10, СЧ15, СЧ20, СЧ25 и др.). Буквы обозначают серый чугун, а цифры указывают предел прочности чугуна при растяжении. Вредными примесями являются:

- фосфор – он улучшает литейные свойства, но повышает хрупкость чугуна;

- сера – делает чугун густым в расплавленном состоянии и способствует образованию трещин в нагретом состоянии.

Передельный (белый) чугун в изломе белого цвета. Этот чугун отличается высокой твердостью и хрупкостью, не поддается механической обработке, поэтому для изготовления изделий не применяется. Передельный чугун составляет около 80 % выплавляемых чугунов, которые применяются для переделки на сталь и в производстве отливок для получения ковкого чугуна. В зависимости от метода получения стали передельные чугуны выпускаются следующих марок:

- бессемеровский (Б-1 и Б-2) – для получения чугуна в бессемеровских конвертерах;

- томасовский (Т-1) – для переделки в сталь в томасовских конвертерах;

- мартеновский (М-1 и М-2) – для получения стали в мартеновских печах.

Отливки из белого чугуна, из-за большой твердости не подвергаются механической обработке, но допускается шлифование абразивами.

Ковкий чугун получают путем длительного отжига отливок из белого чугуна по специальному режиму. Название «ковкий чугун» является условным, так как он не поддается ковке, но способность деформироваться у него выше, чем у литейных чугунов. Ковкий чугун выпускается следующих марок:

- КЧ-37-12;

- КЧ-30-6;

- КЧ-45-6;

- КЧ-63-2 и др.

Буквы обозначают ковкий чугун, первые две цифры в марке – предел прочности при растяжении, вторые – относительное удлинение в процентах. Этот чугун применяется для изготовления:

- тонкостенных отливок;

- арматуры судовых паровых котлов;

- и судового трубопровода.

Высокопрочный чугун получают путем введения в расплавленный чугун (серый) небольшого количества модификаторов, которые, не изменяя химического состава чугуна, влияют на процесс его кристаллизации; при этом содержащийся в чугуне пластинчатый графит превращается в шаровидный. В качестве модификаторов применяют:

- церий;

- лантан;

- магний;

- кремний;

- висмут.

Введение модификаторов повышает прочность чугуна и пластичность. Выплавляются следующие марки высокопрочных чугунов:

- ВЧ-38-17;

- ВЧ-42-12;

- ВЧ-45-5;

- ВЧ-50-2;

- ВЧ-60-2;

- ВЧ-70-2;

- ВЧ-80-2;

- ВЧ-100-2;

- ВЧ-120-2.

Буквы обозначают высокопрочный чугун, первые цифры – предел прочности при растяжении, вторые – относительное удлинение. Высокопрочный чугун находит все более широкое применение для изготовления различных деталей. Из этого чугуна изготавливают:

- коленчатые валы двигателей;

- высоконагруженные зубчатые колеса;

- муфты;

- шатуны.

Многие детали, изготавливаемые ранее из стальных заготовок, отливают из высокопрочного чугуна.

Стали. Сталью называется железоуглеродистый сплав с содержанием углерода от сотых долей до 2 %. В химический состав сталей кроме железа и углерода входят:

- кремний;

- марганец;

- фосфор;

- сера;

которые повышают механические и технологические свойства. Присутствие в стали углерода повышает ее твердость. По сравнению с чугуном стали обладают более высокими механическими свойствами, имеют хорошую вязкость и пластичность.

По химическому составу, различают углеродистые и специальные (легированные) стали. В углеродистых сталях главной составляющей является углерод, и в зависимости от его содержания углеродистые стали разделяют на:

- стали углеродистые обыкновенного качества;

- и стали углеродистые качественные.

Специальные стали отличаются от углеродистых наличием таких элементов, как:

- хром;

- никель;

- вольфрам;

- ванадий;

- молибден и др.,

которые заметно изменяют ее свойства.

Стали классифицируют на:

- строительные, служащие для изготовления строительных конструкций;

- конструкционные, предназначенные для изготовления деталей машин и механизмов;

- инструментальные, применяемые для изготовления режущих инструментов;

- стали с особыми физическими свойствами (нержавеющие, жаропрочные, магнитные, немагнитные и др.).

Основным сырьем для получения стали служат передельный (белый) чугун и металлический лом. По сравнению с чугуном стали содержат меньше углерода и неизбежных примесей кремния, марганца, серы и фосфора. Поэтому, чтобы получить сталь, необходимо удалить из чугуна значительную часть углерода и примесей.

В промышленности стали получают следующими способами.

Конверторный способ. Сталь получают продувкой расплавленного чугуна воздухом (кислородом). Продувку продолжают до тех пор, пока содержание углерода не достигнет заданного предела.

Мартеновский способ. Сталь получают:

- расплавлением чугуна;

- металлического лома;

- железной руды;

- и флюсов.

Мартеновские печи работают на газе (генераторный, смесь доменного и коксовального газов) и на жидком топливе – мазуте.

Скрапп-процесс (кислый процесс). Исходными материалами скрапп-процесса являются:

- стальной и чугунный лом;

- отходы металла;

- и бракованные детали.

Сущность процесса сводится к раскислению шихтовых материалов и удалению из расплавленного металла примесей (кремния, марганца и углерода).

Рудный (основной) процесс. Исходными материалами при таком способе получения стали являются жидкий чугун, отходы металлургических предприятий с добавкой железной руды, способствующей окислению примесей чугуна. При плавке можно снижать содержание серы и фосфора, что позволяет менее тщательно подбирать шихту.

Мартеновское производство стали дает возможность получать различные сорта сталей:

- малоуглеродистые;

- конструкционные;

- высокоуглеродистые;

- и легированные.

Получение стали в электропечах. Этим способом получают:

- легированные;

- специальные;

- и высококачественные стали.

Печи могут быть дуговые и индукционные.

В дуговых электропечах плавка металла происходит за счет тепла электрической дуги (электрического разряда), образующейся между металлом и электродом. Эти печи работают на постоянном или переменном токе с зависимой и независимой дугами. В печах с независимой дугой электроды располагаются горизонтально и электрическая дуга возникает между ними.

В индукционных печах сталь получают за счет расплавления металла токами высокой частоты (500-1 000 Гц). В таких печах получают высоколегированные стали – нержавеющие, жаростойкие и др.

В судостроении и судоремонте широко применяются конструкционные стали. Они имеют высокую прочность, пластичность и обладают хорошей вязкостью. К конструкционным сталям относятся стали с содержанием углерода до 0,8 %. Они легко обрабатываются давлением, хорошо свариваются и термообрабатываются. Применяются они главным образом в виде проката и поковок. Такая сталь подразделяется на группы А, Б и В.

Сталь марок от Ст0 до Ст6 относят к группе А и выпускают с гарантированными механическими свойствами без уточнения химического состава, поэтому эти стали не подвергаются термической обработке. Для обозначения раскисления после номера добавляют индексы:

- кп – кипящая;

- пс – полуспокойная;

- сп – спокойная.

Например, СтЗкп, Ст4пс, Ст5сп.

К группе Б относят стали с гарантированными химическими свойствами. Эти стали можно подвергать термической обработке.

Стали группы В поставляются с гарантированными механическими свойствами и химическим составом. Эти стали подвергаются термической обработке.

К качественным конструкционным сталям относятся: 0,5кп, 0,8пс, 0,8, 10кп, 15, 15кп, 20, 20кп, 25, 30, 35 и т. д. до 85, 15Г, 20Г, 30Г и т. д. до 70Г.

Числа показывают среднее содержание углерода в сотых долях процента, а буква Г – повышенное содержание марганца. Качественные стали марок 25, 35 и 45 широко используют для изготовления коленчатых, промежуточных и гребных валов, а также для изготовления:

- шатунов;

- шатунных болтов;

- Рулевые устройства судна. Дефектация и ремонтбаллеров рулей;

- зубчатых колес и др.

Для изготовления коллекторов судовых паровых котлов и теплообменных аппаратов используют сталь марок 15к и 20к. Буква к означает котельную сталь.

Инструментальные углеродистые стали отличаются низким содержанием вредных примесей (серы не более 0,02 %, фосфора 0,03 %) и содержанием углерода от 0,7 до 1,35 %. Их подразделяют на качественные и высококачественные.

Инструментальные качественные стали марок от У7 до У13 и от У7А до У13А применяют для изготовления слесарного инструмента.

Цифры в марке стали указывают содержание углерода в десятых долях процента, а буква А говорит о том, что это высококачественная сталь.

Легированные стали в отличие от углеродистых сталей содержат определенное количество легирующих элементов, которые придают сталям особые свойства. В сталь вводят следующие легирующие элементы:

- хром (X);

- кремний (С);

- марганец (Г);

- медь (Д);

- титан (Т);

- фосфор (П);

- ванадий (Ф);

- вольфрам (В);

- молибден (М);

- кобальт (К);

- бор (Р);

- никель (Н);

- алюминий (Ю);

- ниобий (Б).

В скобках даны буквы, которыми обозначают данный элемент в марке стали.

Легированные стали подразделяют на:

- конструкционные;

- инструментальные;

- и стали со специальными свойствами.

Инструментальные легированные стали обладают высокой износоустойчивостью и твердостью. Их широко применяют для изготовления режущих и измерительных инструментов, деталей топливной аппаратуры. Для режущих и измерительных инструментов с небольшими скоростями резания используют стали марок X, ХВБ, 9ХС, ХВГ. Для инструмента, работающего на высоких скоростях резания, применяют быстрорежущие стали марок Р18, Р9, Р9Ф5, П9К10 и др.

Специальные легированные стали обладают специальными физическими и химическими свойствами. В судостроении и судоремонте наиболее широко применяются:

- коррозийно-стойкие;

- жаростойкие;

- жаропрочные;

- и износоустойчивые стали.

Коррозийно-стойкие стали марок 1X13, Х17, Х25, ЗХВ, 2Х18Н9 и др. отличаются высокой стойкостью в пресной и соленой воде и кислотных средах, что объясняется повышенным содержанием хрома, который создает на поверхности металла прочную пленку окислов. Присутствие никеля повышает коррозийную стойкость и вязкость стали. Эти стали используют для изготовления клапанов насосов, лопаток паровых и газовых турбин. Присутствие в жаростойких сталях таких легирующих элементов, как:

- хром;

- кремний;

- алюминий;

делает их стойкими к окислению и предохраняет от образования окалины. Такие легирующие элементы, как:

- хром;

- никель;

- молибден;

- вольфрам;

- кобальт;

- ванадий и др.,

делают сталь жаропрочной. Эти стали применяют для изготовления деталей турбин, трубопроводов установок сверхвысокого давления.

Для изготовления режущего инструмента, предназначенного для обработки жаропрочных и нержавеющих сталей, применяют быстрорежущие стали, обладающие высокими механическими свойствами после сложной термической обработки.

Титан и его сплавы. Это серебристо-белый тугоплавкий металл с удельной плотностью 4,5 и температурой плавления 1 665 °C. Благодаря:

- небольшой удельной плотности;

- высокой прочности;

- высокой коррозийной устойчивости в пресной и соленой воде;

- и стойкости против азотной и серной кислоты;

титан и его сплавы широко используются в технике в качестве конструкционных материалов. Титан хорошо обрабатывается резанием, допускается сварка металла.

Механические свойства металла во многом зависят от его чистоты. Вредными примесями в сплавах титана являются:

- водород;

- кислород;

- азот;

- углерод;

которые значительно снижают пластичность и прочность титана и приводят к повышению хрупкости. Легирующими элементами титана являются:

- хром;

- марганец;

- железо;

- молибден;

- ванадий;

- алюминий и др.

Присадка одного или нескольких элементов к титану приводит к повышению его прочности. Прочность титановых сплавов с повышением температуры понижается.

Титан выпускают двух марок – ВТ1-00, ВТ1-0, на основе которых изготавливают 14 марок титановых сплавов: ОТ4-1, ВТЗ-1, ВТ-5, ВТ-9, ВТ-16, ВТ-22, ПТ-7М и др.

Деформируемые титановые сплавы и титан выпускают в виде проката (листов, полос прутков, проволоки). Как антикоррозионный материал титан и его сплавы широко используют в машиностроении, в химической и пищевой промышленности для изготовления различных емкостей и трубопроводов. Широко применяется титан и его сплавы в авиационной, ракетной технике и судостроении.

Титан является важным легирующим элементом для производства сталей и сплавов.

Цветные металлы. Такие цветные металлы, как:

- медь;

- алюминий;

- магний;

- цинк;

- олово;

- свинец и др.,

широко применяются в машиностроении, судостроении и авиастроении. Цветные металлы являются наиболее ценными и дефицитными из-за малого распространения их в природе, сложности добычи из руд и трудоемкости процессов получения их в чистом виде.

Медь обладает хорошей тепло- и электропроводностью, коррозийной стойкостью. В природе медь встречается главным образом в виде соединений (медный колчедан). Основным сырьем для получения меди являются сульфидные и окисные руды, содержащие сернистые и окисные соединения меди. Содержание меди в руде незначительное. Руда с содержанием меди 3-5 % считается богатой, а с содержанием меди до 2 % – бедной. Бедные руды перед плавкой обогащают.

Получение меди из руд производится двумя способами:

- пирометаллургическим (сухой);

- и гидрометаллургическим (мокрый).

Пирометаллургический способ заключается в плавке руды в печах.

По ГОСТ 859-78 медь выпускают шести марок – M00, М0, Ml, М2, М3, М4.

В судостроении чистую медь применяют для изготовления:

- электрокабелей;

- шин;

- контактов;

- а также труб судовых систем,

которые предназначены для подачи свежего пара, пресной и морской воды. Трубы, работающие при высоких температурах, изготавливаются из меди марки МЗр (р – раскисленная).

В большом количестве медь идет на производство сплавов, которые обладают рядом ценных свойств; наиболее распространенными являются латунь и бронза.

Латунь – сплав меди с цинком. По химическому составу латуни разделяют на простые и специальные. Простые латуни содержат в сплаве только цинк и маркируются: Л96, Л90, Л85, Л80, Л70, Л68, Л63. Латунь обозначается буквой Л, цифры указывают среднее содержание меди в процентах. Латунь марок Л96 и Л90 содержит большое количество меди и называется томпак. Эти сплавы применяют для изготовления:

- кабельных наконечников;

- ножей;

- рубильников;

- фланцев;

- бобышек;

- деталей штуцерных соединений.

Материалы, применяемые в судоремонтеМеханические свойства латуней зависят от их химического состава. Латуни с содержанием цинка более 50 % обладают большой хрупкостью и в технике не применяются. Сплавы, содержащие цинка не более 38 %, пластичны, прочны и хорошо обрабатываются давлением. В судостроении в основном применяют 4 марки простой латуни: Л63, Л68, Л90, Л96. Латуни марок Л63 и Л68 предназначены для изготовления деталей, работающих в пресной и соленой воде:

- трубки теплообменных аппаратов;

- радиаторы;

- кожухи;

- предохранительные щитки;

- шурупы;

- винты и др.

Специальные латуни содержат кроме цинка от 2 до 7 % других металлов (алюминий, никель, железо, олово, свинец, кремний, марганец и др.). В специальных латунях буквы, стоящие за буквой Л, обозначают название элемента в сплаве, а цифры – содержание в процентах других элементов в той последовательности, в которой расположены буквы.

Введение добавок повышает коррозийную стойкость латуней, повышает механические и улучшает технологические свойства специальных латуней. Например, добавка 1 % олова повышает сопротивляемость латуни к коррозии. Алюминий, кремний, марганец и никель повышают механические свойства латуней.

В судостроении специальные латуни применяют довольно широко. Например, латунь марки ЛМцЖ55-3-1 используется для изготовления:

- гребных винтов;

- крыльчаток насосов;

- тарелок клапанов;

- пробок;

- кранов;

марки ЛК80-ЗЛ – для изготовления судовой арматуры, судовых колоколов; марки Л/Мц58-2 – для изготовления деталей судовой арматуры, трубных досок теплообменных аппаратов, деталей иллюминаторов, сальников и др.

Сплав меди с такими элементами, как:

- свинец;

- олово;

- алюминий;

- железо;

- никель;

- марганец и др.,

кроме цинка, называется бронзой. По технологическим свойствам бронзы превосходят латуни и применяются для изготовления изделий, обладающих высокой стойкостью против износа и коррозии. В зависимости от химического состава бронзы подразделяют на:

- оловянистые;

- алюминиевые;

- кремнистые;

- марганцовистые;

- бериллиевые и др.

Марка бронзы состоит из букв и цифр. Буквы Бр обозначают бронзу; буквы, стоящие дальше, указывают на содержание примесей; цифры – среднее процентное содержание элементов. Например, БрОЦС-6-6-3 – бронза оловяноцинковосвинцовистая, содержащая 6 % олова, 6 % цинка и 3 % свинца, остальное – медь.

В судостроении и судоремонте бронзу применяют для изготовления таких ответственных деталей, как:

- червячные колеса;

- клапаны;

- детали теплообменных аппаратов;

- корпуса.

Для изготовления тяжело нагруженных подшипников скольжения, втулок, сальников, поршней и скалок, работающих в морской воде, применяют бронзу марок БрОФ-10-1, БрОЦС-6-6-3, БрС-30 и др.

Алюминий и его сплавы. Алюминий – легкий металл, почти в 3 раза легче стали, серебристо-белого цвета с температурой плавления 658 °C. Алюминий хорошо проводит электрический ток и тепло, высокопластичен и прочен. В нормальных условиях активно взаимодействует с кислородом воздуха и покрывается тонкой прочной пленкой окиси алюминия, которая защищает металл от разрушения. В природе встречается в виде минералов:

- бокситов;

- глиноземов;

- алунинов;

- каолинов.

В зависимости от химического состава алюминий подразделяют на 3 группы:

1 алюминий особой чистоты – содержит 99,999 % алюминия и применяется для изготовления электрических шин, кабелей, химической аппаратуры, фольги и электрических конденсаторов;

2 алюминий высокой чистоты – содержит от 99,995 до 99,95 % алюминия и применяется в электротехнической промышленности;

3 алюминий технической чистоты – содержит от 99,85 до 99 % алюминия и применяется для производства алюминиевых сплавов, которые отличаются высокой прочностью и коррозийной стойкостью, а также применяются для изготовления труб в авиационной промышленности и в пищевой промышленности для изготовления посуды. В алюминий технической чистоты, поставляемый для обработки давлением, вводят титан до 0,1 % для марок А85, А8, А7, А5 и до 0,15 % – для марки А0.

Примесями алюминия являются:

- железо;

- кремний;

- медь;

- цинк;

- титан и др.

Алюминиевые сплавы получили широкое применение и в судостроении. Их используют для изготовления:

- надстроек;

- рубок;

- мачт;

- иллюминаторов;

- дверей;

а также используют для изготовления корпусов судов на подводных крыльях и катеров. Сплавы получают добавлением к алюминию таких металлов, как:

- медь;

- магний;

- кремний;

- цинк;

- литий.

Сплавы алюминия обладают:

- высокими механическими и технологическими свойствами;

- высокой электро- и теплопроводностью;

- коррозийной стойкостью.

Алюминиевые сплавы делят на две группы:

- деформируемые;

- и литейные.

Деформируемые алюминиевые сплавы отличаются хорошей пластичностью и поддаются всем видам обработки под давлением:

- прокатке;

- ковке;

- прессованию;

- и штамповке.

Наиболее широко из деформируемых алюминиевых сплавов применяют дюралюмины:

- сплавы алюминия с медью (до 5,2 %);

- магнием (до 2,7 %);

- и марганцем (до 1 %).

Медь и магний повышают прочность, а марганец – коррозийную стойкость металла.

Дюралюмины маркируются буквой Д и числом, которое обозначает номер сплава. Наиболее широко применяют следующие дюралюмины: Д1, Д6, Д1П, ДЗП, Д16П. Из дюралюминов изготавливают:

- листы;

- трубки;

- ленты;

- прутки;

- различные профили, из которых делают детали несущих конструкций;

- трубы;

- лопасти воздушных винтов и остекленных отеновых панелей.

Недостатком дюралюминиевых сплавов является низкая коррозийная стойкость.

Большое распространение получили многокомпонентные деформируемые сплавы, обладающие высокой пластичностью и прочностью. Сплавы АК2 и АК6 широко применяются для изготовления поршней двигателей, картеров и крышек, рабочих колес насосов.

Литейные алюминиевые сплавы предназначены для изготовления изделий методом литья. Из литейных алюминиевых сплавов наибольшее распространение получили силумины – сплавы алюминия с кремнием. Силумины хорошо обрабатываются резанием, имеют высокую коррозийную стойкость и литейные свойства и разделяются на:

- простые силумины (АЛ2, АЛ4, АЛ9 и др.);

- и сложные с содержанием кремния до 22 % (АЛЗ, АЛ5, АЛ6 и др.).

В силуминах также присутствуют:

- магний;

- медь;

- железо;

- хром;

- никель;

которые улучшают механические свойства сплавов.

Литейные сплавы алюминий – магний (АЛ8) имеют высокую прочность, пластичность и коррозийную стойкость и применяются для изготовления:

- арматуры;

- деталей приборов;

- корпуса иллюминаторов;

- киповых планок;

- кнехтов.

Малотоннажные суда из алюминиевых сплавовЛитейные сплавы алюминий – медь обладают высокими механическими свойствами и жаропрочностью и применяются для изготовления поршней и головок цилиндров двигателей внутреннего сгорания, цилиндровых крышек и др.

Антифрикционные сплавы применяют в подшипниках скольжения. Они имеют особую структуру и представляют собой мягкую основу с твердыми включениями. Такая структура сплава обладает:

- хорошей прочностью;

- пластичностью;

- имеет низкий коэффициент трения;

- обеспечивает незначительный износ трущихся поверхностей и минимальные деформации при больших удельных давлениях;

- а также легко прирабатывается к валу.

При работе мягкая основа сплава истирается, а между твердыми частицами образуется сеть микроканалов, которые хорошо удерживают смазку.

Антифрикционные сплавы подразделяют на:

- баббиты;

- бронзы;

- латуни;

- и антифрикционные чугуны.

Баббиты – сплавы на оловянистой или свинцовистой основе. Баббиты выпускаются марок Б88, Б83, Б83С, Б16, БС6 и др. Чем выше содержание олова в сплаве, тем лучше его антифрикционные свойства. Самыми лучшими антифрикционными свойствами обладают баббиты марок Б83, Б89, их используют для заливки вкладышей подшипников сильно нагруженных и быстроходных двигателей внутреннего сгорания, паровых турбин, турбокомпрессоров, упорных подшипников судового валопровода. Баббиты на свинцовистой основе (Б16, БС6) и баббит с никелем (БН) имеют более низкие антифрикционные и механические свойства и применяются для заливки менее нагруженных вкладышей подшипников автотракторных двигателей, электровозов и судовых вспомогательных механизмов.

В связи с широким применением цветных металлов и их сплавов вопрос замены их менее дорогими и не уступающими по механическим свойствам имеет большое значение. В качестве заменителей бронзы, латуни и баббитов широко применяют алюминиево-никелевые и алюминиево-железные силумины и их сплавы на основе цинка и кадмия, например сплав АН-25, который состоит из алюминия с 2,5 % никеля. В качестве заменителей иногда применяют антифрикционные серые и ковкие чугуны; наибольшее применение имеют чугуны марок АСЧ-1, АСЧ-2 и АСЧ-3. Все большее применение находят графитовые материалы, пропитанные металлами и их сплавами:

- бронзой;

- баббитом;

- сурьмой;

- кадмием и др.

Эти материалы применяются для изготовления подшипников в турбинах, электродвигателях и центробежных насосах, работающих со спокойной нагрузкой. Заменителями дорогостоящих цветных металлов и их сплавов являются синтетические материалы. Из пластмасс изготавливают подшипники, дейдвудные втулки, вкладыши, зубчатые колеса и другие детали.

Способы обработки металлов

Для изготовления деталей машин и механизмов нужных размеров и форм, а также для разборки, ремонта, сборки узлов и агрегатов используют Слесарно-пригоночные работы и их механизация в судостроениислесарные работы и механическую обработку металлических заготовок. К слесарным работам относятся:

- разметка – операция перенесения с чертежа на поверхность заготовки основных линий, точек, центров, отверстий и границ обработки режущим инструментом. Разметка может быть плоскостной, при которой риски наносят в двух измерениях – по длине и ширине, и объемной (пространственной) – в этом случае риски наносят в трех измерениях – по длине, ширине и высоте;

- рубка металла – процесс грубого выравнивания поверхностей литых и сварных деталей при помощи слесарного или пневматического молотка. Рубка применяется также для прорубания шпоночных пазов и смазочных канавок;

- опиливание заготовки или детали производится с целью удаления с поверхности забоин, заусениц, придания детали нужной формы или снятия с поверхности тонкого слоя металла при помощи напильников;

- шабрение – операция обработки поверхности детали путем соскабливания тонкого слоя металла режущим инструментом – шабером, применяется для точной пригонки сопряженных трущихся поверхностей (рамовые, мотылевые вкладыши подшипников и др.);

- притирка – представляет собой процесс обработки деталей при помощи шлифующих порошков и паст с целью повышения точности и чистоты обработки вручную или при помощи специальных станков;

- сверление – операция получения цилиндрических отверстий в сплошном металле при помощи сверла;

- нарезание резьбы – производится при помощи метчиков, плашек или резцами на металлорежущих станках.

Для механической обработки деталей применяются металлорежущие станки, которые подразделяют на группы в зависимости от вида работ и использования режущего инструмента:

- фрезерные станки – применяются для обработки деталей при помощи вращающегося инструмента – фрезы. На фрезерных станках можно нарезать венцы зубчатых колес, обрабатывать плоские и наклонные поверхности, а также фасованные, винтовые и фигурные поверхности для получения канавок и пазов;

- сверлильные станки – предназначены для получения цилиндрических отверстий в сплошном металле; кроме того, на сверлильных станках при помощи инструмента зенкера и развертки можно увеличить диаметр отверстия и улучшить чистоту поверхности предварительно обработанных отверстий сверлением, литьем, штамповкой и т. д.;

- шлифовальные станки – предназначены для окончательной обработки металлов и обеспечивают высокое качество и точность обработки. Инструментом при шлифовании служат шлифовальные (абразивные) круги, при помощи которых обрабатываются плоские, цилиндрические, конические и фасонные поверхности;

- строгальные и долбежные станки – применяются для обработки плоских и фасонных поверхностей и для получения различных пазов и канавок. Сущность процесса строгания состоит в снятии стружки при возвратно-поступательном движении резца; при этом обрабатываемая деталь получает периодическую подачу в поперечном направлении. При долблении резец получает возвратно-поступательное движение в вертикальном направлении, а обрабатываемая деталь в одном из трех направлений – продольном, поперечном или круговом.

Обработка металлов давлением. Сущность обработки металлов давлением заключается в использовании пластических свойств металла, т. е. под воздействием внешних сил (давления или удара) принимать определенную форму без нарушения целостности и прочности детали. Хорошей пластичностью обладают медь, алюминий и свинец. Они легко поддаются обработке давлением. Сталь менее пластична, поэтому, чтобы облегчить обработку давлением, ее нагревают.

При холодной обработке давлением металл увеличивает поверхностную твердость (наклеп) и прочность, но снижается ударная вязкость и коррозийная стойкость. При горячей обработке давлением физическое упрочнение поверхностного слоя отсутствует.

Обработка давлением является прогрессивным видом обработки металлов, так как снижается расход металла, повышается производительность труда и рентабельность производства. Различают следующие виды обработки металлов давлением:

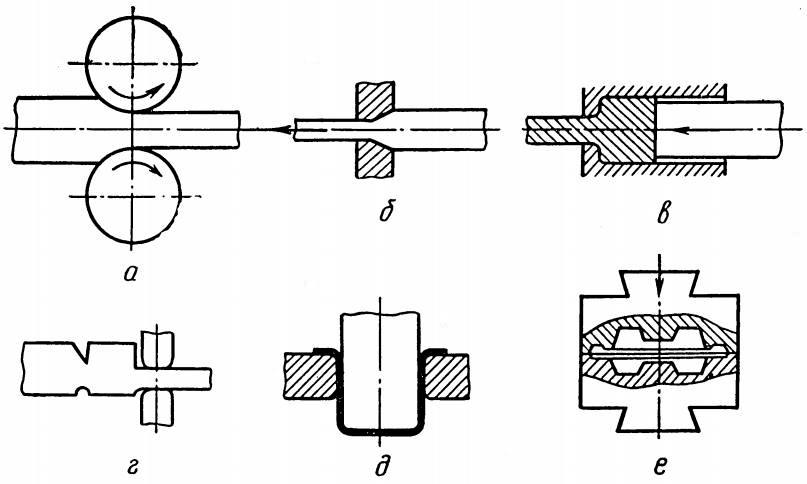

- прокатка (рис. 1, а) – процесс обжатия металла между двумя вращающимися валками прокатного стана, в результате чего заготовка превращается в брус или лист. Около 80 % всей стали и большую часть цветных металлов и их сплавов обрабатывают прокаткой. С помощью такой обработки получают изделия различной формы:

- полосы;

- ленты;

- швеллеры;

- балки;

- рельсы;

- цельнокатаные трубы;

- бандажи и др.;

- волочение (рис. 1, б) – протягивание прутка или трубы через калиброванное отверстие (фильеру, глазок), площадь поперечного сечения которого меньше, чем площадь поперечного сечения заготовки. Волочением изготавливают проволоку, тонкостенные бесшовные трубы и некоторые фасонные профили из стали и сплавов цветных металлов;

- прессование (рис. 1, в) – выдавливание пластичного металла, заключенного в замкнутую форму, через калиброванное отверстие. Прессованием получают прокат сложных профилей, трубы из сплавов цветных металлов. При этом способе можно получать очень точные размеры изделий;

- ковка (рис. 1, г) – деформация горячей заготовки между верхним и нижним бойками кузнечного молота или нажимами пресса. Ковка применяется для получения заготовок (поковок) различных размеров и формы (заготовки валов, шатунов, зубчатых колес);

- штамповка – обработка металлов давлением при помощи специального инструмента – штампа. В зависимости от исходного материала штамповка делится на листовую (рис. 1, д) и объемную (рис. 1, е).

Сварка и резка металлов. Сваркой называется процесс соединения двух, трех и более металлических частей в единую неразъемную конструкцию при помощи тепла электрической дуги. Сварка широко применяется в современной технике и является важнейшим процессом во многих областях машиностроения.

а – прокатка; б – волочение; в – прессование; г – ковка; д – штамповка; е – объемная штамповка

Существует несколько видов сварки, основными из которых являются:

- электродуговая сварка – использует тепло электрической дуги между свариваемым металлом и электродом. Выделяемое тепло электрической дуги (температура достигает 6 000 °C) быстро расплавляет кромки свариваемых деталей, а расплавленный металл электрода, смешиваясь с основным металлом, заполняет шов;

- контактная сварка (стыковая, точечная, шовная) – нагревает свариваемые части теплом, выделяемым при прохождении электрического тока непосредственно в местах соединения, после нагревания до определенной температуры свариваемые детали подвергаются сдавливанию;

- электрошлаковая сварка – металл нагревается теплом, которое выделяется при прохождении тока через слой расплавленного шлака;

- газовая сварка – детали соединяются теплом, получаемым при сгорании горючих газов в кислороде.

Для соединения металлических частей применяют следующие виды соединений:

- стыковое;

- внахлестку;

- тавровое;

- угольник.

Соединение производится сваркой вручную или автоматически.

Качество сварного шва зависит от выбранного режима сварки:

- диаметр и марка электрода;

- сила тока;

- напряжение;

- род тока и его полярность;

- скорость сварки.

Дефекты сварных соединений могут быть внешние и внутренние. К внешним дефектам относятся:

- неравномерная чешуйчатость шва – появляется в результате неправильно выбранной скорости перемещения электрода, устраняется путем вырубания слоя зубилом с последующей наплавкой или выравниванием поверхности абразивными кругами;

- прожоги – результат большой силы тока и малой скорости перемещения электрода, устраняется вырубанием с последующей наплавкой;

- образование кратеров – появляется в результате обрыва дуги, исправление производится наплавкой;

- продольные и поперечные трещины сварного шва – возникают при нарушении режима сварки, устраняют вырубкой до здорового металла с последующей заваркой.

К внутренним дефектам относятся:

- трещины внутри шва – появляются по тем же причинам, что и наружные, и исправляются путем вырубки шва до здорового металла и последующей наваркой;

- шлаковые и неметаллические включения – появляются из-за неправильного режима сварки, плохой очистки при многослойных швах, исправляются удалением металла до вскрытия дефекта и с последующей заваркой;

- непровары – появляются из-за неправильной подготовки частей, устраняется недостаток так же, как и при шлаковых включениях.

Для разделения металла на отдельные части применяют электродуговую и газовую резку металла. Электродуговая резка применяется для черных и цветных металлов. Она выполняется угольным или металлическим электродом. К недостаткам этого метода резки относится шероховатость реза.

Для газовой резки металлов применяют:

- ацетилен;

- водород;

- природный газ.

Процесс резки заключается в способности нагретого металла гореть в струе кислорода. Газовая резка применяется только для металлов, у которых температура горения ниже температуры плавления. Этим условиям отвечают только железоуглеродистые сплавы с содержанием углерода до 0,7 %. Чугуны и цветные металлы не поддаются газовой резке.

Термическая и химико-термическая обработка металлов. Термическая обработка позволяет изменять физические свойства металла без нарушения химического состава, сохраняя его формы и размеры. Термическая обработка сводится к нагреву металла до определенной температуры, выдержке при данной температуре и последующему охлаждению. Нагрев и скорость охлаждения влияют на перекристаллизацию в структуре металла. Термическую обработку подразделяют на:

- отжиг;

- нормализацию;

- и закалку стали.

Отжиг применяют для:

- снижения твердости;

- повышения пластичности и вязкости;

- снятия внутренних напряжений;

- устранения химической и структурной неоднородности стали.

Отжиг подразделяют на:

- полный отжиг – применяется для снижения твердости и снятия внутренних напряжений изделий из простой и легированной сталей;

- неполный отжиг – применяется для снятия внутренних напряжений и улучшения обработки резанием;

- изотермический отжиг – применяется для снижения твердости, легированных сталей, требующих медленного охлаждения;

- диффузионный отжиг (Гомогенизация и методы топливоподготовки для судовых дизелейгомогенизация) – применяется для крупных отливок и поковок с целью исправления химической неоднородности в пределах отдельных кристаллов.

Нормализация отличается от отжига тем, что охлаждение изделий осуществляется на воздухе, а не в печи. Структура стали получается мелкозернистой, поэтому твердость и прочность стали значительно выше. Нормализация по сравнению с отжигом более экономична. Процесс нормализации нередко применяется как окончательная термическая обработка для изделий, не сильно нагруженных в процессе работы.

Закалкой называется процесс термической обработки стали, который сводится к нагреву металла до определенной температуры, выдержке при этой температуре с последующим быстрым охлаждением в закалочной среде (вода, масло, расплавленные соли). При закалке повышается твердость стали, но структура становится хрупкой, а металл находится в напряженном состоянии. Для устранения хрупкости и снижения напряженности стали после закалки ее подвергают отпуску.

Необходимая скорость охлаждения при закалке стали обеспечивается охлаждающей средой. Обычно углеродистые стали охлаждают в воде.

Отпуск закаленной стали заключается в ее нагревании до температуры 150-650 °C, выдержке при этой температуре с последующим охлаждением. Отпуск предназначен для снятия внутренних напряжений и повышения пластичности металла после закалки.

Различают три вида отпуска:

- низкий отпуск – производится при температуре нагрева 200-250 °C. Этому виду отпуска подвергают режущий инструмент для уменьшения хрупкости и снятия напряжений при сохранении высокой твердости;

- средний отпуск – сводится к нагреву стали до температуры 400-450 °C и применяется для пружин, рессор и других деталей. При этом виде отпуска повышается вязкость и прочность, а твердость стали понижается;

- высокий отпуск – применяется для конструкционных сталей, которые нагреваются до температуры 600-650 °C; при этом виде отпуска обеспечиваются высокие пластические свойства, достаточно высокая прочность и небольшая твердость.

При химико-термической обработке стали повышается твердость, износоустойчивость, коррозийная стойкость и жаростойкость за счет диффузионного насыщения поверхностного слоя различными элементами (углеродом, азотом, хромом и др.) при нагревании.

Наибольшее распространение получили следующие виды химико-термической обработки:

- цементация – процесс насыщения стали в среде, легко отдающей углерод (древесный уголь, природный газ) при нагревании до 900-950 °C. Цементации подвергают детали, изготовленные из малоуглеродистых сталей с содержанием углерода 0,1-0,3 %, работающие на истирание и испытывающие ударные нагрузки (кулачки, поршневые пальцы, зубчатые колеса). После цементации детали подвергаются термической обработке. Различают цементацию твердым карбюризатором (смесь древесного угля с углекислыми солями) и газовую цементацию, которая сокращает время процесса цементации в 2-3 раза;

- азотирование – осуществляется при температуре 500-600 °C в газообразном аммиаке. При высокой температуре аммиак разлагается на азот и водород, атомарный азот диффундирует в поверхностный слой стали, повышая твердость, износоустойчивость и коррозийную стойкость (шатуны, цилиндры мощных двигателей, шейки коленчатого вала и др.).

Цианирование – процесс одновременного насыщения поверхностного слоя детали углеродом и азотом при температуре 850-950 °C, в результате которого повышаются твердость и износоустойчивость деталей. Цианированию подвергают детали сложной конфигурации, способные коробиться:

- зубчатые колеса;

- валики;

- пальцы рессор и др.

После цианирования детали закаливают; диффузионная металлизация – процесс насыщения поверхности деталей металлами (алюминий, хром, бор, кремний и др.), в результате которого повышаются коррозийная стойкость, износоустойчивость и жаростойкость деталей. Процесс металлизации осуществляется при температуре 900-1 150 °C, и в зависимости от применяемого элемента диффузионная металлизация называется:

- алитированием;

- хромированием;

- борированием;

- силицированием и т. д.

Коррозия металлов. Коррозией называется разрушение металлов и их сплавов вследствие химического или электрохимического взаимодействия со средой (влага, газ, кислоты, щелочи и соли). В результате коррозии ежегодно теряется около 10-12 % черных металлов. Различают два вида коррозии:

- химическая – разрушение металлов в результате окисления окружающей средой (газ, водяной пар, температура, бензин, мазут, нефть и др.);

- электрохимическая коррозия – разрушение металла в электролите.

В этом случае взаимодействуют два металла и разрушается более активный металл, который переходит в раствор. Электрохимическая коррозия напоминает процесс, в результате которого разрушается анод гальванического элемента. Гальванические пары образуются не только между металлами в электролите, но и между зернами одного и того же сплава, если они различны по химическому составу.

Для защиты металлов от коррозии применяют различные методы, основными из которых являются:

- лакокрасочные покрытия – наиболее распространенный вид антикоррозийной защиты металлов; они хорошо покрывают поверхность, поры и углубления. Долговечность лакокрасочных покрытий зависит от тщательной подготовки поверхности, правильности выбора лакокрасочных материалов и соблюдения технологии покрытия поверхностей;

- химическое покрытие (оксидирование, фосфатирование) – создание на поверхности металла окисной пленки, которая предохраняет его от коррозии;

- протекторная защита – этот метод основан на создании гальванической пары, в которой разрушается защитный металл (протектор). Этим методом предохраняют от коррозии подводные части корпуса судна и системы забортной воды;

- металлизация поверхности металла – на поверхность металла наносится тонкий слой защитного металла — цинка, алюминия, кадмия;

- легирование – в сплав вводят легирующие элементы, повышающие его коррозийную стойкость (хром, никель, медь, титан и др.).

Неметаллические материалы

Во всех отраслях народного хозяйства широко применяют такие неметаллические материалы, как:

- пластмассу;

- древесину;

- асбест;

- кожу;

- фибру;

- бумагу и др.

Пластмассы. Обладают высокой прочностью, способностью хорошо формоваться и отливаться. Из пластмасс изготавливают:

- трубы;

- детали вентиляторов;

- зубчатые колеса;

- подшипники;

- втулки и т. д.

Благодаря высокой пластичности пластмассы применяют для изготовления деталей и изделий сложной конфигурации.

Пластмассы имеют низкую теплостойкость – не более 200 °C, обладают высокой химической стойкостью к воде, кислотам, щелочам и органическим растворителям. Применение асбестового наполнителя в пластмассах увеличивает коэффициент трения, и такие пластмассы очень долговечны. Пластмассы с тканевыми наполнителями имеют высокие антифрикционные свойства, и их используют для изготовления

- втулок;

- подшипников;

- зубчатых колес;

заменяя медные сплавы и баббиты. Некоторые виды пластмасс обладают хорошими электроизоляционными свойствами и широко используются в электротехнике для изоляции проводов, изготовления панелей и другого электрооборудования. Недостатком пластмасс является их невысокая твердость, что приводит к быстрому износу поверхности.

Промышленность выпускает большое количество пластмасс, которые широко используются и в судостроении не только как заменители металлов, но и как конструкционные материалы:

- полиэтилен – термопластический материал белого цвета, обладает высокой химической стойкостью, хорошо обрабатывается и сваривается. Изделия из полиэтилена значительно легче стальных и применяются в качестве судового водяного трубопровода, душевых сеток, водоразборочной арматуры;

- полихлорвинил – обладает высокой коррозийной стойкостью и высокой ударной вязкостью, поверхностной твердостью, что позволяет применять этот материал для изготовления манжет, уплотнительных колец, труб, вентилей, фланцев. Пленкой из полихлорвинила покрывают поверхности металлических деталей химической аппаратуры, вентиляторов, воздухопроводов;

- полистирол – бесцветный материал, который обладает высокой прочностью и химической стойкостью, применяется для облицовки кухонь, санитарно-технических узлов, вентиляционных решеток, однако этот материал хрупок и с небольшой морозо- и светостойкостью;

- полиамид – имеет хорошую вязкость, упругость, поддается склеиванию и сварке, широко применяется для изготовления зубчатых колес, втулок, корпусов и отстойников сифонов для умывальников;

- полиметилметакрилат (оргстекло) – прозрачный материал, хорошо обрабатывается, полируется, склеивается и сваривается, широко применяется в санитарной технике, для изготовления пылезащитных линз, плафонов, стекол габаритных фонарей;

- древесные пластики – эти материалы обладают высокой прочностью, хорошо обрабатываются, имеют высокие антифрикционные свойства и применяются для изготовления подшипников, зубчатых колес, дейдвудных втулок.

Из пластмасс изготавливают:

- корпуса спасательных шлюпок, прогулочных и служебных катеров и малотоннажных теплоходов;

- гребные винты;

- крыльчатки насосов;

- канаты;

- бегучий такелаж;

- втулки;

- детали судового электрооборудования и др.

Абразивные материалы. Эти материалы обладают высокой твердостью и применяются для обдирки, шлифования и полирования поверхности деталей и заточки инструмента. Абразивные материалы подразделяют на природные:

- алмаз;

- наждак;

- корунд;

- кварцевый песок и др.

и искусственные:

- искусственный алмаз;

- электрокорунд;

- карбиды кремния и бора;

- эльбор.

Естественные абразивы широко применяются для шлифования и полировки поверхностей:

- природный алмаз – состоит из углерода и обладает самой высокой твердостью из всех известных в природе веществ, применяется при обработке твердых материалов. Из мелких алмазов изготавливают алмазно-металлические карандаши, ролики, пластины, применяемые для правки шлифовальных кругов;

- наждак – горная порода, состоящая из окиси алюминия, окиси железа и кремнезема, содержит до 60-70 % корунда, применяется для заточки слесарного инструмента;

- корунд – горная порода, состоящая из окиси алюминия и примесей (окиси железа и силикатов), применяется для обработки деталей, заточки инструмента, а в виде порошков и паст – для доводочных операций;

- кварцевый песок – является основой песчаника и бывает белого или желтоватого цвета, применяется для изготовления абразивных шкурок.

Искусственные абразивы используются для изготовления абразивных инструментов:

- искусственный алмаз – по физико-химическим свойствам не уступает естественному, выпускается нескольких марок и используется для изготовления абразивных инструментов, применяемых при заточке инструментов, правке шлифовальных кругов и обработке твердых материалов;

- электрокорунд – искусственный материал, состоящий из окиси алюминия, обладает высокой твердостью и хорошей вязкостью. Легирующие элементы (хром, титан) значительно повышают его прочность.

Применяется при обдирочных работах, для шлифования сталей и заточки режущего инструмента:

- карбид кремния – обладает высокой твердостью и большой механической прочностью, широко применяется для заточки инструмента, шлифования твердых сплавов, чугуна и неметаллических материалов;

- карбид бора – материал, который используется при обработке особо твердых материалов, заточке инструмента, а в виде паст и порошков используется для доводки деталей из твердых сплавов;

- эльбор (кубический нитрид бора) – очень твердый абразивный материал, обладающий теплостойкостью, прочностью и износоустойчивостью, применяется для обработки, доводки и окончательного шлифования деталей из жаропрочных и высоколегированных сталей.

Абразивные материалы зернистостью от № 200 до № 16 называются шлифзерном, от № 13 до № 3 – шлифпорошками, а порошки марок от М-40 до М-5 – микропорошками. По микроструктуре, хрупкости и механической прочности абразивного зерна выбирают абразивный материал для определенного вида обработки деталей.

Прокладочные и набивочные материалы. Прокладочные материалы применяют для создания герметичности соединения:

- арматуры;

- фланцев;

- крышек головок;

- люков и др.

Прокладочные материалы должны обладать коррозийной стойкостью, упругостью и прочностью. Эти материалы подразделяют на металлические и неметаллические. К металлическим прокладочным материалам относятся:

- красная медь;

- алюминий;

- свинец;

- малоуглеродистая отожженная сталь.

Металлические прокладки применяют для уплотнений фланцевых соединений, работающих при высоких давлениях и температурах (топливные, масляные, воздушные, паровые) ; свинцовые прокладки применяют для уплотнений трубопроводов, перекачивающих агрессивные среды (кислоты).

К неметаллическим прокладочным материалам относятся:

- паронит;

- клингерит;

- техническая резина;

- асбест;

- фибра;

- кожа;

- прессшпан;

- бумага и др.

Паронит используют для герметизации трубопроводов горячей воды и пара с температурой теплоносителя до 400 °C. Прокладки из клингерита устанавливают в соединениях трубопроводов воды и пара невысокого давления и температуры. Асбест используют в качестве прокладок в тепловых и Водяной пар и циклы паросиловых установокпаросиловых установках. Прокладки из асбестометаллического полотна с проложенной внутри медной проволокой устанавливают в соединениях трубопроводов, которые работают при высоких температурах и давлениях. Бумагу или целлюлозу, пропитанную хлористым цинком, а затем каландированную, называют фиброй и устанавливают в соединениях трубопроводов, работающих при температуре до 100 °C, а также в среде бензина, керосина, масла. Бумажные прокладочные материалы (бумага, картон) устанавливают в системах, перекачивающих нефть, масло, керосин и т. д. при нормальной температуре и без давления. Прокладки из листовой резины используют для уплотнений:

- горловин;

- люков;

- иллюминаторов;

- водонепроницаемых закрытий;

- а также для уплотнений систем масла, бензина, воды и т. д.

Набивочные материалы (хлопчатобумажные ткани, пропитанные в жировых смазках или прографиченные) применяют для уплотнений сальников вращающихся валов, подвижных штоков и тяг. Их выпускают в виде шнуров круглого или квадратного сечения различных размеров.

Асбестовые шнуры, пропитанные или прографиченные, служат для уплотнений сальников горячей воды и пара.