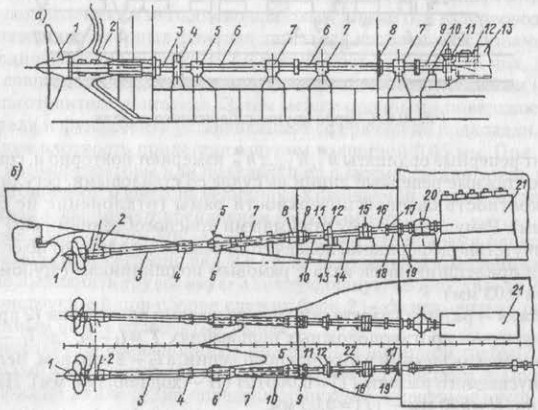

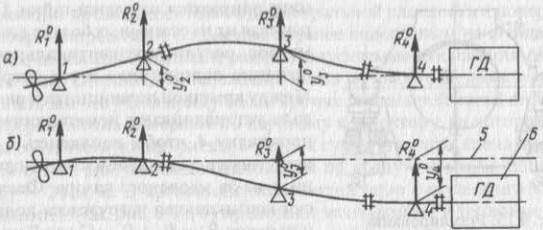

Монтаж валопровода судна производится со строгим соблюдением технологии и схемы конструктивного оформления. Конструктивное оформление валопроводов одновального и двухвального судна показано на рис. 1. Конструкции валопроводов зависят от состава и расположения главной энергетической установки. Тем не менее существует технологическое подобие их монтажа, поскольку в состав любых валопроволов входят валы – гребной и промежуточные, опорами которых служат дейдвудные и промежуточные подшипники. Важными элементами валопровода являются упорный подшипник с упорным валом. Упор гребного винта через этот вал и подшипник передается фундаменту подшипника и от него корпусу судна, обеспечивая движение последнего.

а) одновальной:

1 — гребной винт; 2 — дейдвудное устройство; 3 — гребной вал; 4 — тормозное устройство; 5, 7 — кормовой и промежуточный опорные подшипники; б — промежуточный вал; 8 — переборочное уплотнение; 9 — вал-проставка; 10 — монтажный подшипник; 11 — валоповоротное устройство; 12 — главный упорный подшипник; 13 — главный двигатель;

б) двухвальной:

1 — гребной винт; 2 — кронштейн; 3 — гребной вал; 4 — глухое коническое соединение; 5 — мортира; 6, 8 — кормовой и носовой подшипники дейдвудного вал; 7 — дейдвудная труба; 9 — дейдвудный сальник; 10 — дейдвудный вал; 11 — соединительная полумуфта; 12 — тормозное устройство; 13 — монтажный подшипник; 14 — промежуточный вал; 15 — опорно-упорный подшипник; 16 — линия вала левого борта; 17 — быстроразъемное соединение; 18 — вал-проставка; 19 — переборочное уплотнение; 20 — главный упорный подшипник; 21 — главный двигатель; 22 — торсиометр

Основным требованием при проектировании и монтаже валопровода является создание оптимальных нагрузок на подшипники на всех режимах эксплуатации.

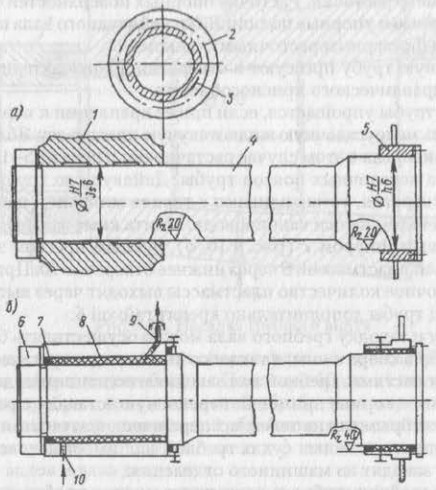

Монтаж дейдвудного устройства — один из важных этапов монтажа валопроводаЦентровка и монтаж валопровода. Дейдвудное устройство показано на рис. 2. Оно состоит из стальной трубы 4 (рис. 2, а), подшипники которой служат опорами гребного вала. Дейдвудная труба имеет носовое подвижное крепление к приварышу 5 на ахтерпиковой переборке и кормовое неподвижное крепление к яблоку ахтерштевня 1. Отверстия в яблоке ахтерштевня и приварыше имеют припуск на диаметр, поэтому их растачивают на судне по разметке.

Ось расточки отверстий в вертикальной плоскости может быть смещена относительно теоретической оси валопровода по результатам расчета его центровки путем корректировки положения промежуточных мишеней в процессе пробивки оси валопровода. Из центров перекрестий мишеней размечают окружности для расточки отверстий на закрашенных мелом торцах яблока ахтерштевня и приварыша. Одну из окружностей 3 размечают диаметром в размер расточки, другую 2 — на 10 мм больше. Окружность 2 является контрольной и служит для проверки правильности растачивания. Размечают также торцы яблока ахтерштевня и приварыша для подрезки по длине валопровода.

а — путем запрессовки трубы; б — при использовании жидкотекучей пластмассы

При растачивании отверстий выполняют сначала черновую, а затем чистовую обработку. Последний чистовой проход резцом производят при глубине резания не более 0,3-0,5 мм в направлении запрессовки дейдвудной трубы, что необходимо для исключения обратной конусности отверстий. Припуск на чистовую расточку не должен превышать 2 мм на диаметр расточки. Расточку опорных поверхностей фундаментов под опорные и упорные подшипники дейдвудного вала выполняют переносным фрезерным расточным станком.

Дейдвудную трубу прессуют в отверстия яблока ахтерштевня при помощи гидравлического приспособления.

Монтаж трубы упрощается, если при ее креплении к корпусу судна использовать малоусадочную жидкотекучую пластмассу. Яблоко ахтерштевня и приварыш в этом случае растачивают в цехе на 5-10 мм больше диаметра посадочных поясов трубы. Дейдвудную трубу свободно заводят в отверстия, устанавливают с торцов мишени и центруют оптическим методом по оси валопровода. Монтажные зазоры, уплотненные резиновым шнуром 7 (рис. 2, б), ручным прессом заполняют жидкотекучей пластмассой 8 через нижнее отверстие 10. При этом воздух и избыточное количество пластмассы выходят через выпор 9. Кормовой конец трубы дополнительно крепят гайкой 6.

Рекомендуется к прочтению: Монтаж главных деталей

Погрузку и заводку гребного вала можно осуществлять без гребного винта либо в сборе с ним, а также со снятыми или установленными съемными лопастями. Гребной вал заводят в подшипники дейдвудной трубы обычно с кормы, применяя переносную эстакаду с рельсовыми путями, по которым вал на тележках перемещают, затягивая его лебедкой. На крупнотоннажных судах гребной вал имеет носовой фланец, поэтому его заводят из машинного отделения.

Окончив заводку гребного вала, ведут монтаж гребного винта, укладку промежуточных валов в подшипники и сборку их соединений. Сборку соединений валов при центровке по изломам и смещениям производят после Центровка и монтаж валопроводацентровки валопровода.

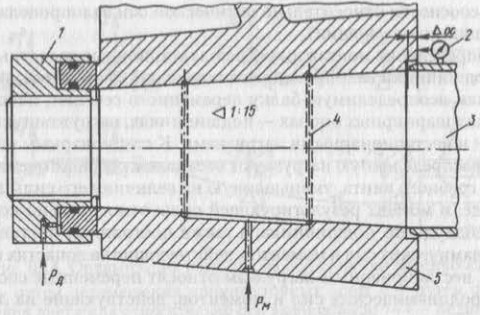

При насадке винта для обеспечения его неподвижности при передаче крутящего момента главного двигателя создают расчетный диаметральный натяг в коническом соединении винта 5 с валом 3 (рис. 4). Процесс насадки механизирован и выполняется при давлении Pд = 30 ÷ 60 МПа от гайки домкрата 1, которую наворачивают на хвостовик вала. Чтобы снизить усилие насадки (примерно в четыре раза), на сопрягаемые конические поверхности под давлением Рм = 90 ÷ 120 МПа по канавкам 4 подают масло. При насадке удобно контролировать не натяг, а осевое перемещение ∆ос винта, которое измеряют индикатором 2, закрепленным на гребном валу.

После сборки гребного винта с гребным валом проверяют зазоры между валом и подшипниками дейдвудного устройства. Зазоры следует контролировать на глубине 50 мм от торцов подшипников. В нижней части подшипников должно быть обеспечено прилегание вала к подшипникам на дуге от 30 до 60°.

Промежуточные и упорный валы укладывают в подшипники, которые устанавливают на судовые фундаменты. К фундаментам заранее приваривают отжимные приспособления для перемещения подшипников в горизонтальной плоскости при центровке валопровода.

Смежные валы соединяют попарно фланцами, в которых в цехе растачивают отверстия под болты. Поэтому сборка и соединение валов на судне не требуют дополнительной обработки отверстий под болты. Необходимость в дополнительной обработке отверстий во фланцах может возникнуть только при соединении фланцев промежуточного или упорного валов и вала двигателя.

Технология монтажа и ремонта судовых валопроводовМонтаж валопровода завершается его центровкой, которая заключается в придании осям валов и осям их подшипников положений, обеспечивающих наилучшие нагрузки на них и на фланцевое соединение валопровода с главным двигателем.

Центровку валопровода производят, как правило, на плаву при водоизмещении судна, равном не менее 85 % от водоизмещения порожнем при погруженных на судно в районе расположения валопровода и главных двигателей основных тяжеловесных механизмов и устройств. Считают, что килевая линия корпуса в этом районе приобрела изгиб близкий к окончательному на тихой воде при указанном водоизмещении. Предварительную центровку можно выполнять на построечном месте. Начиная с четвертого серийного судна, на построечном месте допускается выполнять окончательную центровку при условии, что на трех предыдущих судах серии результаты контрольных измерений нагрузок на подшипники, смещений и изломов осей валов после спуска суднаСпуск судов на воду остаются неизменными или изменяются в допускаемых пределах.

На построечном месте допускается также выполнять окончательную центровку валопровода на судах водоизмещением менее 800 т.

В практике судостроения применяют три способа окончательной центровки валопровода:

- по нагрузкам на подшипники скольжения;

- по смещениям и изломам осей валов;

- по соосности относительно оптической оси водопровода (только для подшипников качения).

Для определения монтажных и эксплуатационных расчетных нагрузок на подшипники валопровод рассматривают как многоступенчатую статически неопределимую балку переменного сечения, покоящуюся на жестких шарнирных опорах — подшипниках, нагруженную стационарными и нестационарными нагрузками.

К стационарным нагрузкам относят распределенную нагрузку от веса валов, сосредоточенную силу тяжести гребного винта, уменьшенную на величину его силы плавучести в воде, и момент результирующей силыОпределение результирующих сил инерции многоцилиндрового двигателя относительно кормового торца дейдвудного подшипника, а также постоянные составляющие гидродинамических сил и моментов, действующие на лопастях гребного винта. К нестационарным нагрузкам относят переменные составляющие гидродинамических сил и моментов, действующие на лопастях гребного винта, в проекциях на вертикальную и горизонтальную оси.

Гидродинамические силы и моменты определяются на основе результатов модельных испытаний обтекания гребного винта и получения поля скоростей потока в диске винта. Их можно также определить, пользуясь методикой расчета гидродинамических сил и моментов, возникающих на лопастях гребного винта, характеристики и геометрия лопастей которого известны.

В соответствии с указанным разделением внешних воздействий расчеты нагрузок на подшипники и напряжений в валах сводят к суммированию результатов статического и динамического расчетов.

Количество расчетных вариантов определяется:

- положением судна в море (на тихой воде, на волне);

- состоянием двигателя (холодный, горячий);

- знаками амплитуд гидродинамических сил и их моментов;

- нагрузкой судна.

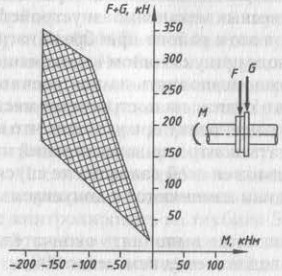

Исходя из многовариантности расчетных ситуаций и величин допускаемых напряжений изгиба валов (0,25-0,35 МПа), установлено, что значения сил и моментов в любом случае должны находиться в рамках поля диаграммы F-M для кормового подшипника двигателя и упорного вала, показанной на рис. 5. Наряду с силами F диаграмма учитывает вес маховика двигателя G.

а — путем перемещения промежуточных опор; б — путем смещения двигателя относительно оси валопровода;

1-4 — подшипники; 5 — теоретическая ось валопровода; 6 — главный двигатель

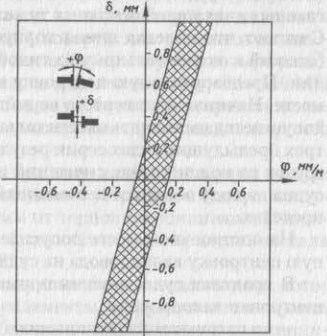

Допускаемым величинам F и M соответствуют определенные значения смещений δ и изломов φ на фланцах валопровода и двигателя. Сочетания δ и φ могут определяться по диаграмме δ-φ, пересчитанной с диаграммы F-M и показанной на рис. 6. В пределах поля δ-φ диаграммы возможно выбрать значения монтажных изломов и смещений, не превышающие допускаемых и позволяющие стягивать болтовые соединения фланцев.

Пользуясь диаграммой δ-φ, установили, что оптимальное нагружение подшипников произойдет при придании оси валопровода некоторого монтажного изгиба за счет смещения высот штатных и монтажных подшипников. С той же целью дейдвудная труба должна быть расточена под углом к оси валопровода. Схема оптимизации нагрузок показана на рис. 7, а расчет оптимального варианта ведут, составив функцию цели:

где:

- yi – смещение i-гo подшипника;

- Sδ-φ – площадь диаграммы δ-φ, учитывающая все ограничения нагрузок и напряжений, а также положения судна и двигателя, изгиб корпуса.

Варьируя смещения, добиваются варианта, когда Sδ-φ = max, т. е., как сказано выше, оптимальных изгиба оси валопровода и нагрузок на подшипники.

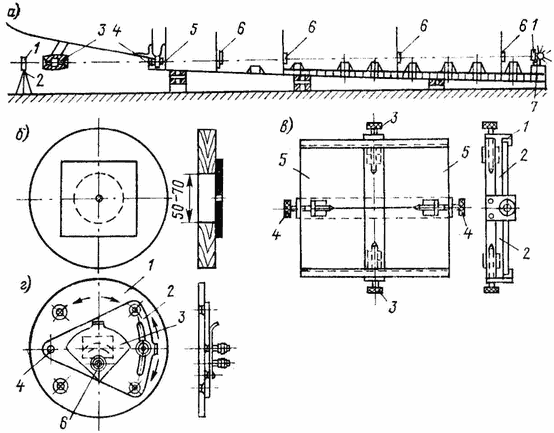

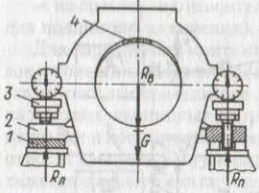

Центровка валопровода по нагрузкам на подшипники заключается в установке оптимальных расчетных нагрузок на опорные подшипники.

Как следует из рис. 8, нагрузки на опорные подшипники 2, промежуточных валов измеряют и регулируют в вертикальной плоскости динамометрами 3 при собранных фланцевых соединениях. Лапы подшипника опираются на ключи-гайки. Поворачивая их на отжимных болтах динамометров, регулируют вертикальное положение подшипника и его нагрузку. Между крышкой подшипника и шейкой вала устанавливают неметаллическую прокладку 4, чтобы исключить в ходе центровки перемещения вала в подшипнике из-за масляного зазора. Фактически вертикальная нагрузка на подшипник равна:

где:

- Rп и Rл – нагрузки на динамометры, установленные в правой и левой лапах подшипника;

- G – сила тяжести подшипника.

При центровке разница нагрузок на правый и левый динамометры не должна превышать 5 %. При оптимальных нагрузках на подшипники измеряют высоту монтажной подкладки 1 и после ее пригонки подшипники крепят к фундаменту.

Центровка валопровода с контролем соосности валов заключается в последовательной прицентровке промежуточных и упорного валов по фланцевым соединениям (одновременно от гребного вала и двигателя) с контролем изломов и смещений, отклонение которых от расчетных значений не должно превышать допускаемых величин.

Читайте также: Такелажные и парусные работы

Центровка по соосности относительно оптической оси валопровода заключается в установке подшипников качения по оси валопровода оптическим методом с допускаемым отклонением, величину которого вычисляют с учетом оптимизации нагрузок на подшипники.