- Выбор технологии монтажа судовых валопроводов

- Расточка кронштейнов и мортир, монтаж гребных валов

- Центровка валопроводов

- Валопроводы большой длины

- Короткие валопроводы

- Валопроводы малого диаметра

- Центровка при нахождении судна на плаву с соблюдением наибольшей точности укладки валов

- Работы после центровки валопроводов

- Особенности центровки валопроводов при судоремонте

Выбор технологии монтажа судовых валопроводов

Срок монтажа судовых валопроводов в большой степени определяет общую технологию постройки судов, особенно в связи с тем, что Монтаж судовых двигателей внутреннего сгораниямонтаж главных судовых механизмов и прочего оборудования машинного отделения связан с работами по вапопроводам.

Основные требования к технологии монтажа Валопроводы и гребные винтысудовых валопроводов, направленные к сокращению длительности постройки и ремонта судов:

- должна быть обеспечена возможность монтажа дейдвудного устройства и валопроводов независимо от монтажа главных механизмов;

- монтаж валопроводов должен быть полностью закончен на стапеле без последующей перецентровки после спуска судна на воду;

- при ремонте судов должна быть обеспечена возможность сохранения положения главных механизмов на фундаментах, а гребных валов – в дейдвудах за счет искривления валопровода на величину несоосности главных механизмов и гребных валов.

При любом варианте технологии качество центровки валопроводов должно определяться величинами дополнительных нагрузок на подшипники и дополнительных напряжений в валах вследствие неточностей монтажа. В связи с невозможностью во многих случаях непосредственно измерить в процессе монтажа указанные нагрузки и напряжения, технические условия на центровку валопроводов, действующие в судостроительной промышленности, предусматривают возможность расчетного определения допустимых расцентровок в соединениях валов для данной конструкции валопровода.

Выбор варианта технологии из числа допущенных к применению согласно действующей ведомственной нормали валопроводы надводных кораблей и судов. Центровка. Технические условия С1-1775-56 определяется конструктивной схемой валопровода, подготовленностью завода к применению того или иного способа центровки и целесообразностью применения его для данной серийности постройки или ремонта судов.

Для валопроводов большой длины несоосность главных механизмов и гребных валов не имеет большого значения и Центровка и монтаж валопроводацентровку валопровода можно выполнять без ее учета для коротких валопроводов эта несоосность более всего определяет качество центровки и должна обязательно учитываться при монтаже.

Для выбора технологии имеет также значение конструкция опорных подшипников, особенно их способность само устанавливаться по валу. При само устанавливающихся подшипниках (например, роликовых) может быть применена центровка подшипников по оси валопровода с последующей укладкой в них валов, при отсутствии этого свойства центровка проверяется только по положению промежуточных валов.

Могут иметь место также случаи, когда завод, ведущий постройку или ремонт судов, не подготовлен к применению расчетных способов центровки. В виде исключения должен допускаться старый способ центровки валопроводов на плаву, в жестких допусках на изломы и смещения в соединениях валов, пригодных для любой конструктивной схемы валопровода.

С учетом изложенных соображений разработаны типовые варианты технологии согласно табл. 1. Указанные варианты обеспечивают свободный выбор способа монтажа для данных конкретных условий производства.

| Таблица 1. Типовые варианты технологии центровки валопроводов | |||

|---|---|---|---|

| Характеристика валопровода | Способы центровки | ||

| основной (при серийном производстве) | вспомогательный (при единичном производстве) | упрощенный (допускается как исключение при невозможности использовать другие способы) | |

| Валопровод большой длины (L > 30d) независимо от конструкции подшипников, не не менее двух подшипников на его длине | Центровка с регулированием фактических выгрузок на подшипники при помощи динамометров | По изломам и смещениям, определяемым расчетом для данной конструкции валопровода в зависимости от допусков на нагрузки на подшипники | По изломам 0,20 мм/м и смещениям 0,15 мм во всех соединениях, кроме соединения у двигателя, где допускается 0,15мм/м по излому, 0,10 мм по смещению |

| Короткий валопровод независимо от конструкции подшипников | Центровка с подведением подшипников к собранному валопроводу | – | По изломам 0,20 мм/м и смещениям 0,15 мм во всех соединениях, кроме соединения у двигателя, где допускается 0,15 мм/м по излому, 0,10 мм по смещению |

| Валопровод малого диаметра, смонтированный на самоустанавливающихся подшипниках | Оптическая центровка подшипников до укладки в них валов | По изломам и смещениям допуски на которые определяются расчетом в зависимости от допусков по напряжениям в валах | По изломам 0,20 мм/м и смещениям 0,15 мм во всех соединениях, кроме соединения у двигателя, где допускается 0,15 мм/м по излому, 0,10 мм по смещению |

Примечание:

- Если длина валопровода позволяет отнести его к категории большой длины (L > 30d) и одновременно к коротким валопроводам

, следует применять тот способ центровки, который более освоен на данном заводе (размеры L и d в м).

При всех вариантах технологии предусмотрено соблюдение следующих допусков на Технические требования к деталям и собранным подшипникамдополнительные нагрузки на подшипники и напряжения в валах:

- дополнительные нагрузки на опорные подшипники валопровода от расцентровки не должны превышать 50 % средней конструктивной нагрузки, равной весу промежуточного валопровода, поделенному на число опорных подшипников;

- напряжения в промежуточных валах от неточностей центровки валопровода не должны превышать 300 кг/см2;

- нагрузки от расцентровки на концевые подшипники валопровода (носовой дейдвудный подшипник и кормовой подшипник главного механизма) должны находиться в пределах, определяемых расчетом в зависимости от конструкции главного механизма и подшипника гребного вала.

Указанные допуски обязательны при любой технологии монтажа при центровке валопровода на плаву и уменьшаются в два раза при центровке на стапеле. Любые изменения технологии, необходимые в связи с особенностями конструкции валопровода или для дальнейшего совершенствования технологии, могут допускаться только при условии сохранения указанных выше требований.

Расточка кронштейнов и мортир, монтаж гребных валов

Монтаж валопроводов, как правило, стремятся выполнять от установленных на фундаментах главных механизмов, первые работы по монтажу валопроводов заключаются в подготовке к установке гребных валов при следующем состоянии судна:

- основные сборочные и сварочные работы по корпусу до верхней палубы должны быть закончены;

- главные механизмы сцентрованы то оси валопровода и закреплены на фундаментах на клиньях первой очереди (не менее 1/3 всего количества клиньев) с установкой 4-6 болтов;

- зафиксировано положение корпуса судна по реперам, последующее изменение положения корпуса судна не должно превышать 3 мм;

- кормовой подзор судна освобожден от клеток и упоров.

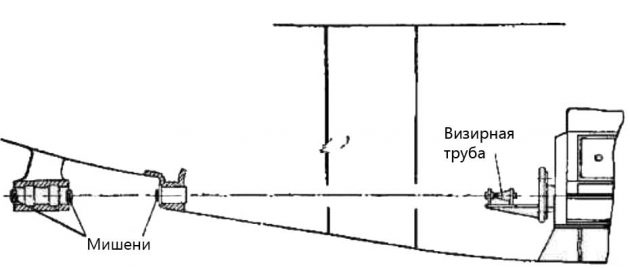

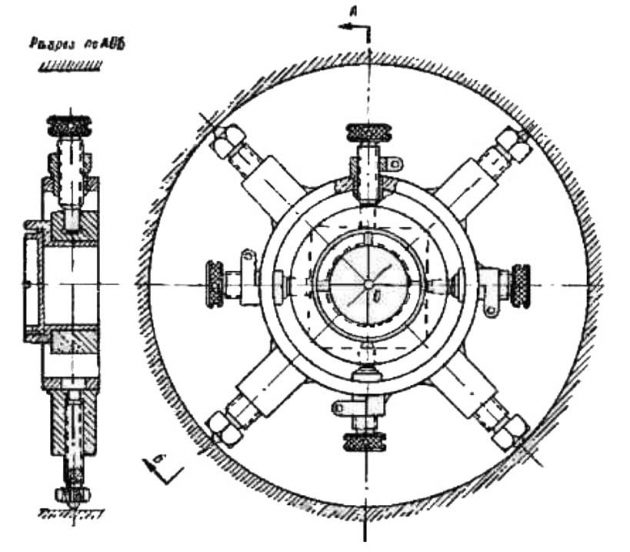

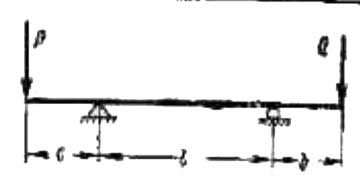

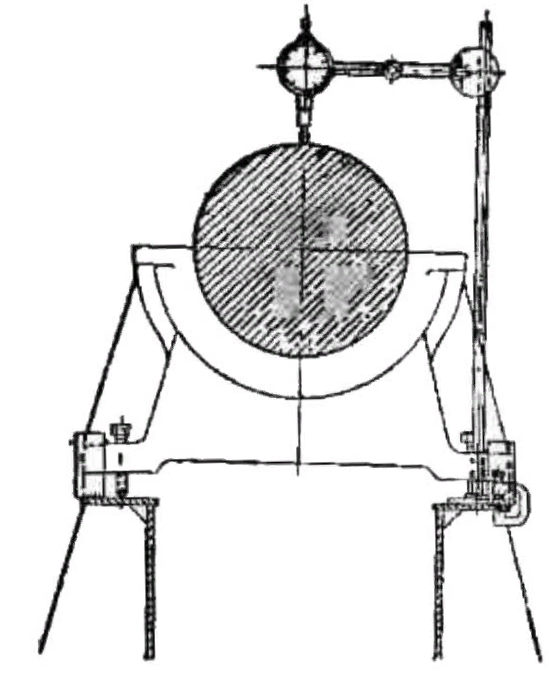

При этом состоянии судна выполняют пробивку оси валопровода (рис. 1) по продолжению оси вала главного механизма при помощи визирной трубы, закрепленной на кормовом торце его вала. Затем на торцах кронштейнов и мортир закрепляют приспособления (рис. 2), при помощи которых мишени перемещаются до совмещения перекрестий сетки визирной трубы с центром мишени. При помощи циркуля, ножка которого упирается в центральное отверстие мишени, расположенное выше горизонтального штриха перекрестия на величину половины водяного зазора во втулке, наносят контрольные окружности на торцы растачиваемой конструкции.

Разметку подрезки торцов кронштейнов по длине валопровода осуществляют от торцовой плоскости фланца вала главного механизма, причем длину валопровода измеряют при помощи рейки-растяжки, на которую наносят длину промежуточных валов.

Для расточки применяют специальные станки, закрепляемые непосредственно на растачиваемой конструкции, но не на грунте стапеля, чтобы температурные Напряжения в корпусе судна при его общем продольном изгибедеформации корпуса судна не препятствовали производству расточных работ. При больших расстояниях между кронштейном, мортирой и наварышем под дейдвудный сальник, который дополнительно протачивается также с торцовой поверхности, используют два станка, работающих независимо.

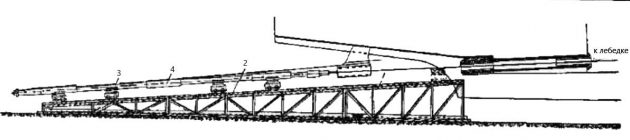

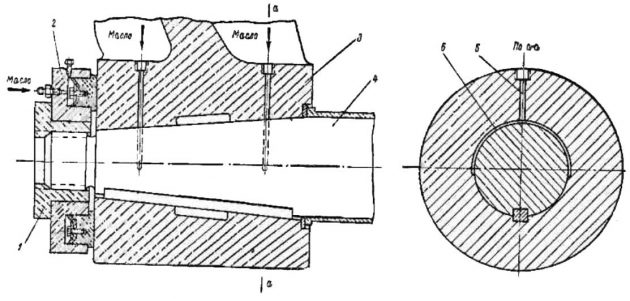

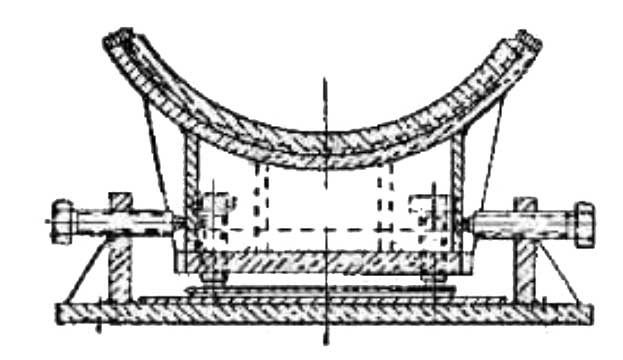

На рис. 3 показана расточка кронштейна и мортиры большого судна расточным станком (завод им. Свердлова), состоящим из переносного основания 1, на котором смонтирована коробка скоростей 3 с рычагами изменения скоростей 2, коробка передач 4 со специальным электродвигателем для ускоренных перемещений резцовых головок, 9 – расточной борштанги 6 и подшипников 5 борштанги, закрепленных непосредственно та растачиваемых деталях специальными кронштейнами 8.

Со стороны наварыша бар штанга укладывается в промежуточный подшипник. Для предотвращения изгиба борштанги при снятии чистовой стружки, в местах, наиболее удаленных от опор, устанавливается разъемный люнет 10.

Резцовые головки борштанг имеют осевые и радиальные автоматические подачи, включение которых производится рычагом 7. Поверхности, подвергающиеся обработке, помечены буквой а. Станки оборудованы центральной и (переносной кнопочной станцией для управления станком непосредственно у рабочего места.

| Характеристика станка | ||

|---|---|---|

| Диаметр боштанги, мм | 350 | |

| Диаметр расточки, мм | до 610 | |

| Число ступеней скоростей | 6 | |

| Число ступеней подач (осевых и радиальных) | по 6 | |

| Подача резцовых головок, мм | осевые | 0,3-1,6 |

| радиальные | 0,15-0,8 | |

| Перемещение резцовых головок, мм | осевые | до 3 200 |

| радиальные | до 200 | |

Центровку борштанг выполняют по контрольным окружностям, нанесенным на торцах растачиваемых конструкций. Расточку ведут резцами с пластинками с твердых сплавав. Отклонения от контрольных окружностей допускаются не более 0,2-0,3 мм.

Особое внимание при расточных работах обращают на точность установки станка и малую глубину резания перед снятием чистовой стружки, что повышает точность расточки. Последнюю стружку необходимо снимать в направлении запрессовки втулок, чтобы избежать обратной конусности, затрудняющей запрессовку. Завершив расточные работы, с расточенных отверстий снимают штихмасы, по которым обтачиваются дейдвудные трубы или втулки кронштейнов и мортир Некоторые заводы ведут расточку кронштейнов и мортир на судне по чертежным размерам, так же как и цеховую обточку дейдвудных втулок. Эту технологию удается осуществлять при хорошем состоянии расточных станков и большой опытности рабочих.x.

Требования к точности расточки и обработке дейдвудных труб и втулок определяются нормалью судостроительной промышленности ОН9-213-60, согласно которой обеспечивается посадка после запрессовки Аз/Сз.

Запрессовку дейдвудной трубы и втулок осуществляют резьбовыми тягами большой длины или гидравлическими домкратами. После запрессовки и крепления на шпильках дейдвудных труб или втулок приступают к установке гребных валов. Ремонт валопроводов и судовых гребных винтовГребные валы заводят на место на тележках, перемещающихся по рельсам, уложенным на деревянных клетках, но при постройке серии судов целесообразно изготовлять специальные стальные эстакады.

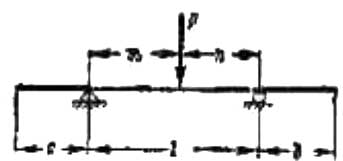

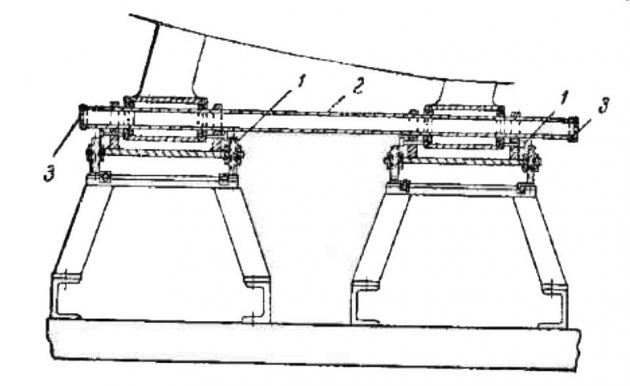

Эти эстакады (рис. 4) используются также при заводке на место борштанг расточных станков. Эстакада 1 имеет рельсовые пути 2 с тележками 3 для заводки гребных валов 4, ее применение сокращает расход лесоматериалов и уменьшает трудоемкость подготовительных работ.

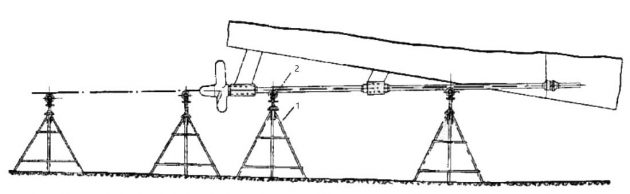

Для малых судов могут быть применены специальные стойки 1 (рис. 5) с деревянными роликами 2, положение которых может регулироваться в боковом направлении и по высоте. На этих стойках заводка гребных валов на место производится вручную.

Установка гребных валов контролируется по величине водяных зазоров между вкладышами втулок и облицовками шеек гребных валов, при этом величина зазоров должна находиться в пределах, указанных в табл. 2.

На установленном гребном валу закрепляется гребной винт, причем конусное отверстие в нем предварительно пригоняется по калибру в цехе, так же, как и поверхность конуса на гребном валу, что исключает пригонку сопряжения винта и вала яри монтаже.

Гребной винт подают к месту краном или на специальной тележке с приспособлением для регулировки положения винта по высоте и в боковом направлении. При насадке гребного винта на вал поверхности смазывают графитом с синькой (ультрамарином), разведенным на масле, а пустоты заполняют салом. Закрепление винта производится затяжкой гайки специальным ключом «звездочкой», к концу рукоятки которого прикладывается усилие заданной величины. Затяжку гайки проверяют ударами по ключу кувалдой, которая при плотном прилегании ступицы винта к конусу вала отскакивает и лопасти винта издают чистый звук без дребезжания.

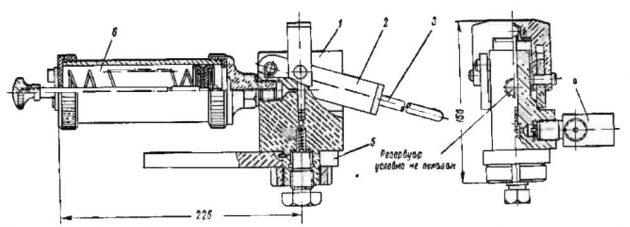

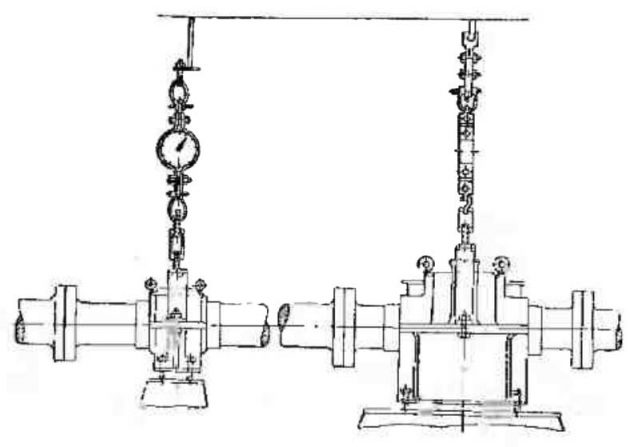

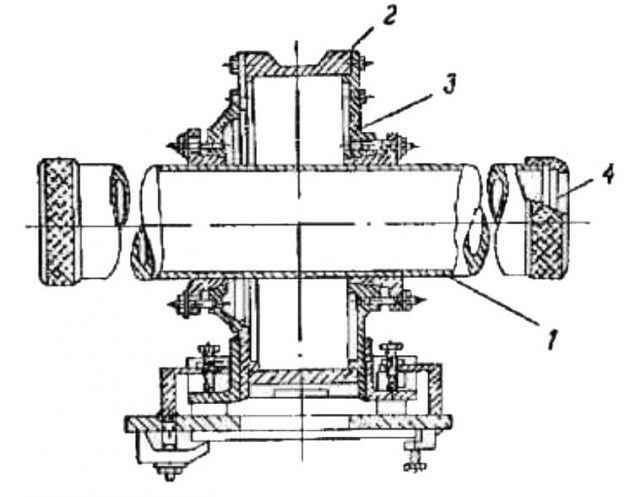

Такой способ несовершенен и не гарантирует насадки винта с необходимым натягом. В одних случаях винты насажены с недостаточным натягом, а в других он чрезмерен. В связи с этим разработана и применяется насадка винтов, закрепляемых на валах на шпонке, гидропрессовым способом. При этом способе (рис. 6) в поверхность сопряжения винта 3 и вала 4 от ручного насоса через отверстия 5 и распределительные канавки 6 под высоким давлением подается масло, что создает масляную пленку между валом и винтом. При одновременной подаче масла в поверхность сопряжения и кольцевой домкрат 2, закрепленный на валу гайкой 1, винт перемещается по конусу вала в осевом направлении, что создает натяг и силу трения для удержания винта на валу без нагружения шпонки

Ручной насос (рис. 7), используемый при насадке винта, состоит из корпуса 1, в котором при помощи плунжера 2, движущегося от рукоятки 3, масло перекачивается из резервуара 6 в трубопровод через четверник 4. Насос закрепляется в рабочем положении кронштейном 5.

Насосы рассчитаны на рабочее давление до 1 500 кг/см2. Чтобы снять винт, достаточно подать масло на поверхность сопряжения винта и вала, и винт сойдет с конуса без создания дополнительного усилия при помощи специального приспособления или устройства. Возможность снять винт высоким давлением масла особенно важна при судоремонте, когда эта операция затруднена вследствие коррожения.

Предлагается к прочтению: Конструкция носовой и кормовой оконечностей судна

При гидропрессовом методе насадки винтов применяют следующий способ расчета:

1 необходимый момент сил трения:

где:

- Ne – эффективная мощность механизма, л. с.;

- n – число оборотов в минуту;

- K – запас, равный 1-1,2;

2 величина необходимого контактного давления:

где:

- f – коэффициент трения, равный для стали по стали 0,15 и для бронзы по стали 0,17;

- dcp – средний диаметр конусной части вала, мм;

- l – длина конического сопряжения (без выемки), мм;

- b – ширина шпоночного паза, мм;

3 необходимый диаметральный натяг:

где:

- E1 и E2 – модуль упругости материала вала винта, кг/мм2;

- Dcp и dвн – наружный диаметр ступицы винта и внутренний диаметр сверления вала, мм;

- μ1 и μ2 – коэффициенты поперечного сжатия гребного вала и винта (для стали 0,3; для латуни 0,37);

4 давление масла на поверхности сопряжения три насадке и съеме винта pм≈1,25р;

5 осевое усилие насадки:

где:

- tg α при конусности 1:15 (равен 0,033 и при конусности 1:10 равен 0,05.

В настоящее время на ряде судов закрепление гребных винтов осуществлено гидропрессовым способом без шпонки, что упростило конструкцию и повысило ее прочность, поскольку в этом случае не ослабляется конусная часть гребного вала в местах шпоночного паза. При бесшпоночной насадке винт удерживается на конусной части вала только за счет силы трения, запас прочности при этом должен находиться в пределах 6÷8.

Центровка валопроводов

Валопроводы большой длины

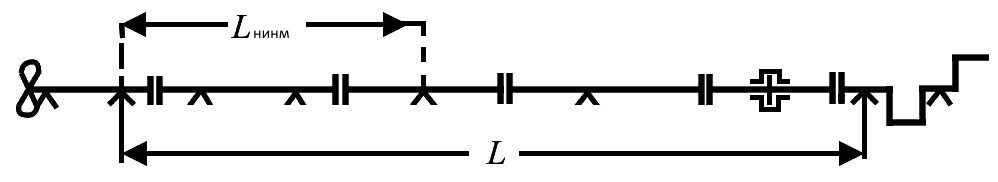

Валопроводами большой длины названы такие, при центровке которых обычными способами на строящихся судах не соосность главных механизмов и гребных валов можно не учитывать. Это условие соответствует неравенству:

где:

- L – расстояние между кормовым подшипником главного механизма и носовой дейдвуд ной опорой гребного вала;

- d – диаметр промежуточных валов.

Монтаж промежуточного валопровода большой длины обычно производится между установленным на фундаменте главным механизмом и гребным валом одним из описываемых ниже способов.

Первый способ. Центровка с регулированием фактических нагрузок на подшипник при помощи динамометров

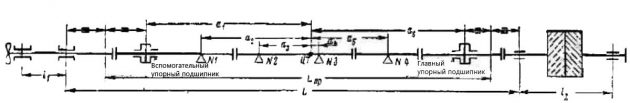

Перед началом центровки валопровода по нагрузкам на подшипники необходимо выполнить следующие расчеты:

1 средней конструктивной нагрузки на подшипники промежуточного валопровода по формуле:

где:

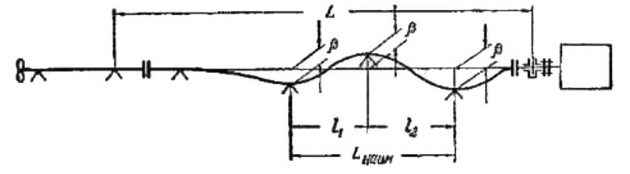

- Q – вес промежуточного валопровода на длине Lпр (рис. 8) с деталями соединения валов;

- n – число подшипников на этой длине;

2 допускаемых дополнительных нагрузок на подшипники от монтажных расцентровок, кг:

a) на подшипник промежуточного валопровода:

б) на носовую дейдвудную опору гребного вала:

в) на кормовой Приборы и автоматы для комплектования подшипниковподшипник электродвигателя или редуктора главного механизма:

где:

- F – площадь проекции вкладыша подшипника, см2;

- Qpeд – вес вала и якоря электродвигателя или вала и колеса редуктора, кг;

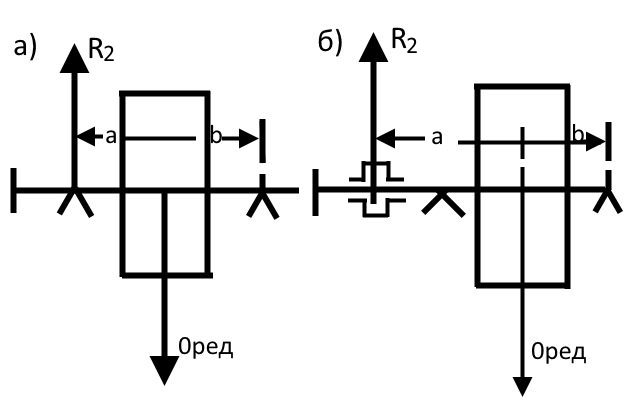

- a и b – размеры по рис. 9, см;

г) на кормовой подшипник поршневого двигателя (паровой машины или двигателя внутреннего сгорания):

где:

- d – диаметр шейки коленчатого вала, см;

- a и b – размеры по рис. 10, см;

3 составляется таблица допустимых дополнительных нагрузок на подшипники (табл. 3) в которой указываются их предельные значения на различных стадиях центровки валопроводоб в зависимости от времени ее выполнения – на стапеле или на плаву;

а – без упорного подшипника на валу механизма; б – при наличии упорного подшипника на валу механизма

4 составляются таблицы (табл. 4 и 5) для расчета значений вертикальных и горизонтальных составляющих нагрузок на подшипники по показаниям динамометров, служащих для измерения нагрузки на подшипники в процессе центровки.

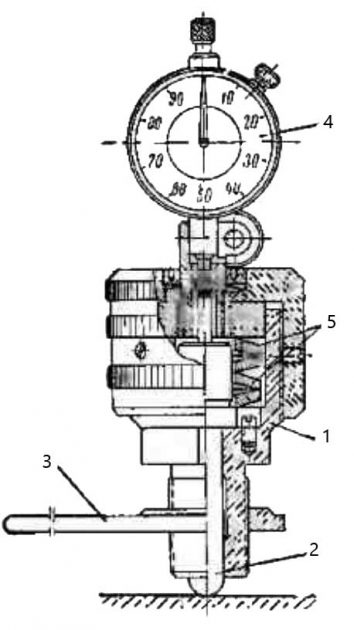

К числу (подготовительных работ относится также изготовление динамометров (рис. 11) для измерения нагрузок на подшипники, которые показывают величину нагрузки на шток по величине деформации пакета тарельчатых пружин, при точности 5 % от измеряемой нагрузки.

На хвостовой части корпуса 1 динамометра имеется резьба, соответствующая резьбе в отверстиях в лапе подшипника, в которых закрепляются динамометры перед началом работы, динамометры могут закрепляться на лапе подшипника также при помощи ключ-гайки 3, подложенной снизу. При заворачивании динамометра в отверстие или в ключ-гайку его шток 2 опускается до касания с «полкой фундамента. Дальнейшее заворачивание динамометра поднимет подшипник, что увеличит приходящуюся на него нагрузку.

| Таблица 2. Норма зазоров во втулках | |||||

|---|---|---|---|---|---|

| Наружный диаметр гребного вала, мм | Допустимые зазоры в нижней части втулки, мм | Наружный диаметр гребного вала, мм | Допустимые зазоры в нижней части втулки, мм | ||

| в опоре у гребного винта | в остальных опорах вала | в опоре у гребного винта | в остальных опорах вала | ||

| Менее 120 | 0,32 | 0,22 | 261-310 | 0,52 | 0,36 |

| 121-150 | 0,36 | 0,24 | 311-360 | 0,56 | 0,40 |

| 151-180 | 0,40 | 0,26 | 361-400 | 0,62 | 0,44 |

| 181-220 | 0,44 | 0,29 | Более 400 | 0,68 | 0,48 |

| 221-260 | 0,48 | 0,32 | |||

Величину сжатия тарельчатых пружин 5 или соответствующую этому сжатию нагрузку на шток показывает индикаторная головка 4 часового типа, закрепленная на крышке динамометра.

Количество динамометров для центровки валопровода определяется необходимостью установить каждый промежуточный подшипник на два динамометра. Максимальная нагрузка, на которую требуется рассчитать оба динамометра, должна быть равна двойной расчетной нагрузке на подшипник плюс вес подшипника.

| Таблица 3. Допустимые дополнительные нагрузки на подшипники | |||

|---|---|---|---|

| Наименование операции | На подшипники промежуточного валопровода | На носовую дейдвудную опору | Накормовой подшипник главного механизма |

| Предварительная центровка для замера высоты прокладок | ±0,05P | – | – |

| Сдача центровки на стапеле | ±0,25P | ±0,50P | ±50R2 |

| Сдача центровки на плаву | ±0,50Р | ±Р | ±R2 |

Монтаж, обкатка и испытания механизмов после ремонтаМонтаж промежуточного валопровода с подшипниками скользящего трения начинают с погрузки на судно и расстановки по местам подшипников и укладки на них промежуточных валов. Погрузка происходит через люки машинного отделения, а коридор гребного вала промежуточные валы доставляются по деревянному настилу при помощи талей или по специально оборудованному рельсовому пути на тележках.

Перед погрузкой проверяют, чтобы вкладыши подшипников были пригнаны в цехе по фальшвалу, диаметр которого больше диаметра шейки вала на величину масляного зазора, а перед укладкой валов в подшипники- чтобы была произведена расконсервация подшипников и шеек валов.

При монтаже валопровода с подшипниками качения валы следует грузить для монтажа с надетыми на них подшипниками и окончательно закрепленными фланцевыми полумуфтами, если этот вид соединения принят в конструкции.

Центровка валопровода подготовляется установкой подшипников на отжимные приспособления для их вертикального и горизонтального перемещения в процессе центровки. Затем при помощи отжимных болтов валы грубо прицентровываются между собой и собираются по всем соединениям, в том числе в соединении у главного механизма и у гребного вала.

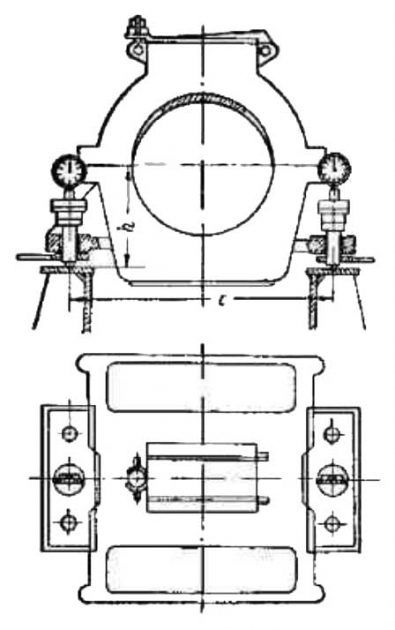

После сборки валов между шейкой вала и крышкой подшипника скользящего трения укладывают мягкую прокладку (прессшпан, паронит, картон), крышка прижимает ее к валу, а в болтовые отверстия лапы подшипника, расположенные по диагонали, устанавливают динамометры (рис. 12).

Последняя операция подготовки центровке заключается в передаче давления веса с отжимных болтов на динамометры путем последовательного заворачивания их в ключ-гайку до появления зазора между отжимными болтами и опорной поверхностью фундамента и удалении от кимных болтов.

Центровка промежуточного валопровода состоит в подвертывании динамометров до приведения нагрузки на подшипник в соответствие с расчетной, при этом добиваются, чтобы оба динамометра на каждом подшипнике несли одинаковую нагрузку.

При первой предварительной центровке сумма показаний обоих динамометров не должна отличаться от расчетной величины более чем на 5 %.

После выполнения предварительной центровки замеряют высоту установочных прокладок под подшипники (металлических клиньев или самоустанавливающихся сферических прокладок), прокладки изготовляют в цехе и подгоняют под лапы подшипников, после чего осуществляют проверку центровки валопровода.

| Таблица 4. Расчет дополнительных нагрузок на подшипники валопровода … борта в вертикальной плоскости | ||||||||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| Сдача центровки | Наименование подшипника | Показания динамометров, m | Сумма III+IV, m | Вес подшипника, m | Нагрузка на подшипник V-VI, m | Дополнительная нагрузка на подшипник VII-P, m | Допускаемая дополнительная нагрузка на подшипник, m | Плечи нагрузок от центра тяжести валопровода, м | Моменты VII-X, m.м | Сумма моментов XI, m.м | Сумма нагрузок XVII, m | Дополнительная нагрузка на подшипник редуктора | Дополнительная нагрузка на дейдвудный подшипник | |||

| правый | левый | Фактическая | Допускаемая, m | Фактическая | Допускаемая, m | |||||||||||

| I | II | III | IV | V | VI | VII | VIII | IX | X | XI | XII | XIII | XIV | XV | XVI | XVII |

| На стапеле | Вспомогательный упорный | ±0,25P | + α1 | ±0,5R2 | ±0,5P | |||||||||||

| Опорный №1 | + α2 | |||||||||||||||

| Опорный №2 | + α3 | |||||||||||||||

| Опорный №3 | – α4 | |||||||||||||||

| Опорный №4 | – α3 | |||||||||||||||

| Главный упорный | – α1 | |||||||||||||||

| На плаву | Вспомогательный упорный | ±0,5P | + α1 | ±R2 | ±P | |||||||||||

| Опорный №1 | + α2 | |||||||||||||||

| Опорный №2 | + α3 | |||||||||||||||

| Опорный №3 | – α1 | |||||||||||||||

| Опорный №4 | – α4 | |||||||||||||||

| Главный упорный | – α3 | |||||||||||||||

Примечание:

- Нагрузка положительна, когда нагружается нижний вкладыш подшипника или сторона правого борта. Момент положителен, когда ни действует по часовой стрелке.

- Центр тяжести валопровода определяется для линии Lпри.

- Все линейные размеры – см. рис. 8.

Проверку выполняют следующим образом: поднимают подшипники на динамометрах до появления зазоров 0,05-0,1 мм между прокладками и лапами подшипников и замеряют показания динамометров в этом положении.

Показания динамометров заносят в расчетную табл. 6. При помощи этой таблицы определяют вертикальные и горизонтальные нагрузки на опорные и концевые Приборы для контроля собранных подшипниковподшипники валопровода – носовой подшипник дейдвудного вала и кормовой подшипник вала главного механизма. Сопоставление замеренных и расчетных нагрузок с допускаемыми служит основанием для оценки качества центровки.

| Таблица 5. Расчет дополнительных нагрузок на подшипники валопровода … борта в горизонтальной плоскости | |||||||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| Сдача центровки | Наименование подшипника | Показания динамометров, m | Разность III+IV, m | Коэффициент (см. рис. 12) | Нагрузка на подшипник V-VI, m | Допускаемая дополнительная нагрузка на подшипник, m | Плечо нагрузки от центра тяжести валопровода, м | Момент VII-IX, m м | Сумма моментов X, m м | Сумма нагрузок XII, m | Дополнительная нагрузка на подшипник редуктора | Дополнительная нагрузка на дейдвудный подшипник | |||

| правый | левый | Фактическая | Допускаемая, m | Фактическая | Допускаемая, m | ||||||||||

| I | II | III | IV | V | VI | VII | VIII | IX | X | XI | XII | XII | XIV | XV | XVI |

| На стапеле | Вспомогательный упорный | ±0,25P | + α1 | ±0,5R2 | ±0,5P | ||||||||||

| Опорный №1 | + α2 | ||||||||||||||

| Опорный №2 | + α2 | ||||||||||||||

| Опорный №3 | – α4 | ||||||||||||||

| Опорный №4 | – α1 | ||||||||||||||

| Главный упорный | – α1 | ||||||||||||||

| На плаву | Вспомогательный упорный | ±0,5P | ±R2 | ±P | |||||||||||

| Опорный №1 | + α2 | ||||||||||||||

| Опорный №2 | + α3 | ||||||||||||||

| Опорный №3 | – α1 | ||||||||||||||

| Опорный №4 | – α4 | ||||||||||||||

| Главный упорный | – α3 | ||||||||||||||

Примечание:

- Нагрузка положительна, когда нагружается нижний вкладыш подшипника или сторона правого борта. Момент положителен, когда ни действует по часовой стрелке.

- Центр тяжести валопровода определяется для линии Lпри.

- Все линейные размеры – см. рис. 8.

Если в результате недостаточно тщательного изготовления или пригонки установочных прокладок какой-либо подшипник окажется нагруженным сверх допускаемого предела, то разрешается устанавливать на его прокладку один-два слоя латунной ленты (ГОСТ 2208-49) с последующей проверкой, приходящейся на него нагрузки. Для этой проверки указанный и два соседних с ним подшипника и соответствующий участок валопровода поднимают на динамометрах, не поднимая на динамометрах всего валопровода.

Установка латунной ленты при сферических прокладках не допускается.

После сдачи центровки контрольному мастеру или представителю заказчика производится развертывание отверстий для фундаментных болтов и окончательное закрепление подшипников па фундаментах.

Второй способ. Центровка по изломам и смещениям, определяемым расчетом для данной конструкции валопровода

До начала монтажных работ выполняются следующие расчеты:

1 Определяются допуски на монтажные расцентровки в соединениях валов в вертикальной и горизонтальной плоскостях, за исключением допусков на расцентровки в соединениях у главного механизма:

а) при укладке каждого промежуточного вала на двух подшипниках, а также при сборке части соединений валов для установки на период центровки по два спаренных вала на две опоры:

б) при укладке всех или части валов па одном опорном подшипнике и применении в качестве опор в период центровки монтажных подшипников:

где:

- – среднее расстояние (рис. 13) между опорами трех смежных пролетов, общая длина которых оказывается наименьшей для данного валопровода между носовой дейдвудной опорой и кормовым подшипником главного механизма, см;

- d и d0 – наружный и внутренний диаметры промежуточных валов, см;

- φ1, φ2 и δ1, δ2 – изломы (мм/м) и смешения (мм) на разобщенных соединениях валов.

Не рекомендуется применять допуски на излом осей более 1 мм/м и на смещения – более 1 мм во избежание трудностей при стягивании фланцев.

В соединении валопровода с валом редуктора, электродвигателя или поршневого двигателя (но не с упорным валом, точно к нему прицентрованным) расцентровки после спуска не должны превышать 0,1 мм по смешению и 0,15 мм/м по излому;

2 Рассчитываются величины поправок к замерам изломов и смещений на провисание концов валов от собственного веса по формулам:

а) провисание концов валов от собственного веса, мм:

где:

- ρп и ρл – суммарные величины провисаний правого и левого концов валов, положительны при смещении концов валов книзу;

- и – провисания правого и левого концов валов от равномерно распределенной нагрузки;

- и– то же от сосредоточенной нагрузки на левом конце вала;

- и – то же от сосредоточенной нагрузки на правом конце вала;

- и – то же от сосредоточенной нагрузки между подшипниками, на которых лежит вал;

б) поворот кондов валов от собственного веса, мм/м:

где:

- αп и αл – суммарные величины углов поворота правого и левого концов валов; положительны при повороте по часовой стрелке;

- и– поворот правого и левого концов валов от равномерно распределенной нагрузки;

- и – то же от сосредоточенной нагрузки на левом конце вала;

- и – то же от сосредоточенной нагрузки на правом конце вала;

- и – то же от сосредоточенной нагрузки между подшипниками.

Численные значения провисаний валов и поворотов их концов определяются по табл. 6.

Поправки к замерам излома на поворот сечений от собственного веса (рис. 14) определяются по формуле:

поправки к замерам смещения определяются по формуле:

Перед сравнением с допускаемыми указанные поправки необходимо вычитать из замеренных величин изломов и смещений. Если поправки в два и более раз превышают допускаемые, производить центровку по изломам и смещениям не разрешается. В этом случае необходимо изменить расположение монтажных подшипников, чтобы уменьшить величину провисаний. Можно считать, что при отстоянии опор приблизительно на 0,25 длины вала от концов, провисания и повороты от собственного веса отсутствуют.

| Таблица 6. Вычисление провисания валов и поворота их концов | ||

|---|---|---|

| Углы поворота | Стрелки прогиба | |

| ||

| ||

| ||

| ||

Закончив указанные выше расчеты, приступают к укладке валопровода, которая может выполняться как между установленным гребным валом и главным механизмом, так и от гребного вала при неустановленном на фундаменте главном механизме. Установка и центровка фундаментной рамыЦентровку осуществляют обычным способом при помощи линейки и щупа или по двум парам стрел, при необходимости применяют монтажные подшипники (рис. 15).

Прежде чем начать центровку, все подшипники устанавливают на отжимные болты, позволяющие перемещать их в процессе центровки. Для облегчения расчетов допусков составляется специальная номограмма (рис. 15).

| Таблица 7. | ||

|---|---|---|

| Расцентровки на соединениях валов | Допустимые значения | |

| на стапеле | на плаву | |

| Смещения, мм | β | 2β |

| Изломы, мм/м | 1,5β | 3β |

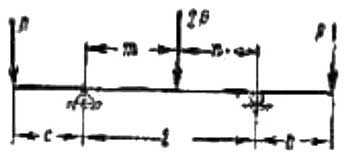

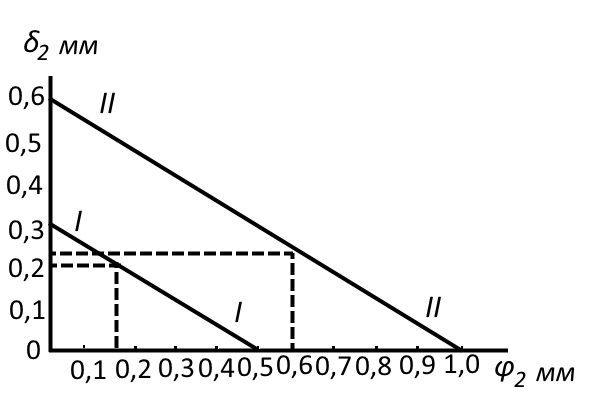

Построение и пользование номограммой покажем на числовом примере. Допустим, что по приведенной выше формуле:

получено для данного конкретного валопровода уравнение:

Это означает, что на каждом соединении валов, за исключением соединения с главным механизмом, при отсутствии смещения допускается излом 0,97 мм/м, а при отсутствии излома допустимая величина смещения составит 0,60 мм. Соответственно этим значениям построена номограмма, по которой можно определить допустимую величину смещения, когда известен излом. Например, при изломе 0,60 мм/м допустимое смещение равняется 0,24 мм (см. построение пунктирной линией) и т. д.

Построения от прямой II-II дают допустимые расцентровки при положении судна на плаву, а прямая /-/ вдвое меньшие значения при центровке на стапеле. После выполнения центровки подшипники закрепляют на фундаментах и производят сдачу центровки.

Читайте также: Способы вычисления маневренности судна на криволинейной траектории

При сдаче проверяют:

- крепление подшипников на фундаментах;

- соответствие изломов и смещений допускаемым;

- качество прилегания вкладышей подшипников к шейкам валов.

Короткие валопроводы

Короткими валопроводами названы такие, у которых собранные между собой промежуточные валы могут быть установлены для центровки на две опоры, причем провисания концов валов от собственного веса не будут значительными по величине. Это условие соответствует неравенству:

где:

- L – длина валопровода от носовой дейдвудной опоры, м;

- d – диаметр промежуточных валов, м.

В отличие от валопроводов большой длины качество центровки коротких валопроводов в большой степени зависит от несоосности концевых валов: гребного вала и вала главного механизма. Величина несоосности для коротких (валопроводов легко может быть определена по замерам расцентровок в соединениях у главного механизма и гребного вала после установки собранного промежуточного валопровода на два подшипника (штатных или монтажных), т. е. в тех же соединениях, по которым ведется его центровка.

В связи с этим допуски на расцентровку определяются только для указанных концевых соединений собранного промежуточного валопровода. Подшипники следует устанавливать на фундаментах после сборки соединения валов, чтобы они не препятствовали свободному изгибу валопровода при его сборке (пунктирная линия на рис. 17).

В соответствии с изложенными принципами должна разрабатываться технология центровки коротких валопроводов, ей должны предшествовать следующие подготовительные расчеты.

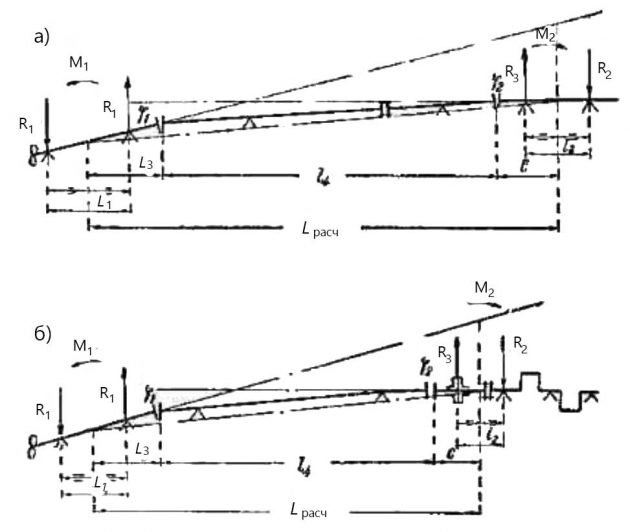

- Определяются допустимые изломы в соединениях промежуточного валопровода, замеры производятся после устранения смещения в соединении у двигателя и гребного вала при положении валопровода на двух подшипниках по формулам:

где:

- φ1, φ2 и

– изломы на разобщенных соединениях промежуточных валов с гребным валом и главным механизмом в вертикальной и горизонтальной плоскостях (положительны при раскрытии фланцев вверх или со стороны левого борта), мм/м;

- Lрасч, l8 и c – размеры по рис. 18, а (для соединений промежуточных валов непосредственно с валом главного механизма) или по рис. 18, б, когда во избежание изгиба коленчатого вала к нему точно прицентровывается упорный вал (по смещению 0,1 мм и по излому 0,15 мм/м.) см;

- M – допустимая величина моментов, прилагаемых у концов валопровода для его изгиба на величину несоосности валов главного механизма и гребного, кг/см;

- J – средний момент инерции изгибаемой части валопровода на длине £. расч, определяемый по приближенной формуле:

где:

- Jl, J2 и Ja – моменты инерции сечений валов на длине Lрасч = l3+l4+c (рис. 18).

Величина М определяется из следующих трех условий ее ограничения:

1 ограничения дополнительной нагрузки на подшипники гребного вала R1 и главного механизма R2 где допустимые значения R1 и R2 определяются по формулам ниже;

2 ограничения дополнительных напряжений в промежуточных валах:

где:

- d и d0 – наружный и внутренний диаметры промежуточных валов, см;

3 ограничения напряжений вала главного механизма:

где

- dдв и dпп – наружный и внутренний диаметры вала главного механизма, см;

- σ – допустимые дополнительные напряжения вала главного механизма (при соединении промежуточного вала с коленчатым валом поршневого двигателя σ = 50 кг/см2, а в остальных случаях σ = 300 кг/см2).

Для подстановки в формулы для определения φ1 и φ2 принимается наименьшее из трех полученных значений М.

- Расчетом должна быть проверена возможность, использования штатных подшипников для центровки на них валопровода, для чего по формулам табл. 6 производится расчет провисаний концов валопровода от собственного веса. В случае больших значений провисаний должны быть применены для центровки Приборы активного контроля судовых подшипниковмонтажные подшипники, расположенные таким образом, чтобы провисания были невелики.

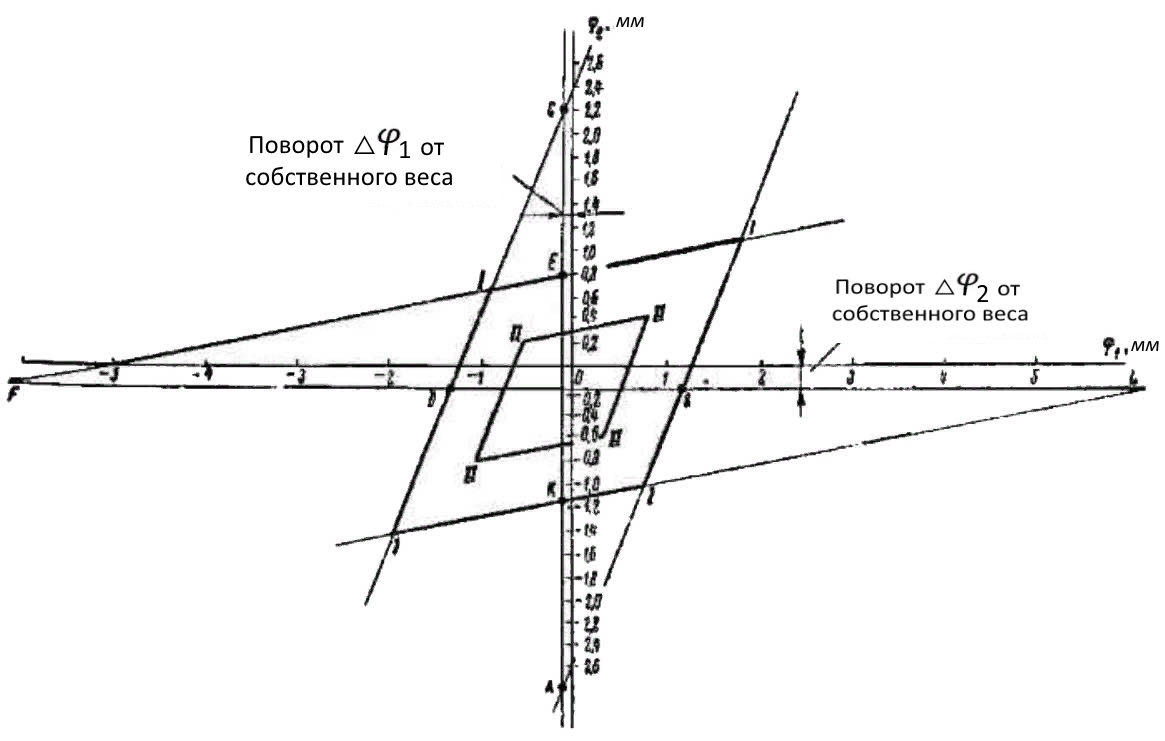

- На основании выполненных расчетов составляется номограмма (рис. 19), при помощи которой устанавливается поле допусков на центровку. Приведенная номограмма построена для случая, когда формулу для определения φ1 и φ2 приобрели следующие значения:

Первому уравнению соответствуют прямые AB и CD, проведенные через точки:

и

Второму уравнению соответствуют прямые EF и KL, проведенные через точки:

и

Точки, лежащие в четырехугольнике I-I, определяют поле допусков при нахождении судна на плаву, а в II-II – при нахождении на стапеле.

После перечисленных расчетов может быть начата Центровка и монтаж валопроводацентровка валопровода, первая операция – предварительная центровка валов и главного механизма и последующее крепление главного механизма на фундаменте. Промежуточный валопровод центруется между установленным главным механизмом и гребным валом.

Для центровки оба подшипника, на которых находится валопровод, устанавливают на отжимные болты, устраняются смещения на разобщенных соединениях у главного механизма и гребного вала, которые не должны превышать 0,1 мм. После устранения смешений замеряют изломы на концевых соединениях валов, допустимость их проверяют по номограмме.

Если, например, при центровке на стапеле излом в соединении у гребного вала в вертикальной плоскости равен +0,2 мм/м, то излом Изломы считаются положительными при раскрытии фланцево вверх или со стороны борта.x в соединении у гребного вала должен находиться в пределах от -0,65 до +0,33 мм/м, при этом провисания валов учитываются автоматически.

При соответствии изломов допустимым фланцевые соединения собираются на болты, и к валам могут подводиться подшипники. Силу прижатия последних к шейкам валов контролируют одним из следующих способов

Первый способ. Подводят подшипники к шейкам валов и замеряют силу прижатия при помощи динамометров, показанных на рис. 11, или тяговыми динамометрами марки Д-3 или ТД-8 (рис. 20), при следующей очередности операций:

- подшипники закрепляют на валах, устанавливая под их крышки мягкие прокладки;

- снимают монтажные подшипники, а штатные прижимают к валам при помощи динамометров, которые создают усилие прижатия, соответствующее расчету, положение подшипников фиксируют, например, коротышами-угольниками, установленными вертикально по углам основания подшипника и прихваченными электросваркой к лапе подшипника и фундаменту;

- под лапы подшипников подгоняют установочные прокладки, и подшипники окончательно закрепляют на фундаментах.

Для подшипников, прижатых при помощи динамометров, отклонения в нагрузке допускаются не более 20 %.

Второй способ. Силу прижатия подшипников к шейкам валов контролируют по величине деформации валопровода.

Этот способ целесообразен на судах серийной постройки, если на головном судне осуществлен описанный выше первый способ с замером деформаций валопровода в результате прижатия подшипников расчетным усилием.

Замеры деформаций на головном судне, так же, как и на всех судах серии, осуществляют при помощи стойки с индикаторной головкой (рис. 21), установленной на фундаменте.

Если на серийном судне валопровод деформируется (после прижатия подшипников) на ту же величину, что и на головном, динамометры можно не применять поскольку равенство деформаций свидетельствует о равенстве нагрузок. На основании этого на серийных судах подшипники прижимают к валам обычными отжимными болтами для вертикального перемещения подшипников, а величину поднятия каждого из них замеряют индикаторной головкой.

Если величина деформаций валов соответствует заданной величине, положение подшипников фиксируется при помощи коротышей-угольников, после чего деформация не должна отличаться от заданной более чем на 20 % и, следовательно, подшипник может быть закреплен на фундаменте.

Третий способ. Подшипники к собранному валопроводу подводят при помощи отжимных болтов.

степень прижатия подшипников к валам может быть проконтролирована только по прилеганию вкладыша подшипника к шейке вала при помощи щупа 0,05 мм и замерами расстояния от опорной поверхности фундамента до основания подшипника.

Если отклонение положения подшипника по высоте находится в пределах 0,05 мм и шейка вала прилегает к вкладышу подшипника (щуп 0,05 мм не проходит), подшипник считается установленным правильно.

Валопроводы малого диаметра

Для валопроводов диаметром до 200 мм, монтаж которых обычно осуществляют на подшипниках качения, допуски на центровку определяются в зависимости от напряжений в валах, поскольку для этих валопроводов слабое звено представляют валы, а не подшипники. Для этих валопроводов может быть применена оптическая Обработка фундаментов и центровка механизмовцентровка подшипников до укладки в них валов или центровка по изломам и смещениям на соединениях валов.

Описанная выше технология центровки с регулированием фактических нагрузок на подшипники для рассматриваемых валопроводов может быть также применена по усмотрению завода.

Первый способ. Оптическая центровка опорных подшипников до укладки в них валов

Технология заключается в установке подшипников по продолжению оси вала главного механизма. Для этого визирную трубу устанавливают на кормовом торце вала главного механизма, что вести центровку всех опор линии вала по оптической оси визирной трубы.

Допускаемые смещения подшипников от оси визирования определяются по формуле:

где:

- l1 и l2 – два смежных пролета между подшипниками валопровода, сумма которых на длине L от носового подшипника валопровода (обычно упорного подшипника) до носовой опоры гребного вала – наименьшая (рис. 22), см;

- d – диаметр промежуточных валов, см.

Допуски на окончательную сдачу центровки валопровода определяют для центровки на стапеле, так как оптический способ на плаву осуществить невозможно.

Кронштейны и мортиры для малых судов рекомендуется устанавливать после окончательной обработки в цехе, чтобы не пришлось растачивать внутреннее отверстие на месте. В связи с необходимостью высокой точности применяется способ выверки кронштейнов и мортир при установке по фальшвалу. Для этого (рис. 23) в опоры подвижного стола 1 укладывается фальшвал 2 с мишенями 3 на торцах, после чего подвижной стол перемещается до совпадения перекрестий мишеней с перекрестиями визирной трубы.

Закончив выверку положения фальшвала по оси визирования, проверяют центровку кронштейнов по наружной поверхности фальшвала, а затем приваривают кронштейны к корпусу. Технологию приварки следует разработать особенно внимательно, чтобы положение кронштейнов в результате напряжений от сварки осталось без изменений.

В связи с тем, что поводки кронштейнов в результате сварки полностью избежать невозможно, погрешности установки должны быть ликвидированы одним из следующих способов:

- эксцентричной проточки внутренних вкладышей втулок кронштейнов с перекосом по замерам погрешностей установки кронштейнов, что допускается при изготовлении вкладышей из бакаута или древеснослоистого пластика, допустимый эксцентриситет проточки – 10 % от толщины вкладыша;

- эксцентричной с перекосом обточки втулки по ее наружной поверхности с замером необходимой величины перекоса с места.

Центровка опорных подшипников производится следующим способом:

- на фундаменты опорных подшипников крепят подвижные опоры (рис. 24), в которые укладывают фальшвалы 1 с закрепленными на них подшипниками 2 при помощи приспособления 5;

- на торцы фальшвалов устанавливают мишени 4 с перекрестиями двух линий, по которым ведется центровка подшипников;

- осуществляя наблюдение в окуляр визирной трубы, установленной по оси вала механизма, подшипники перемещают при помощи отжимных болтов приспособления до совмещения перекрестий визирной трубы и обеих мишеней на фальшвалу.

Опорный подшипник считается сцентрованным правильно, если перекрестия обеих мишеней на фальшвале совпадают с перекрестиями визирной трубы. Затем по замерам с места изготовляются установочные прокладки и подшипники закрепляют на фундаменте в соответствии с указаниями Крепление механизмов на фундамент судна“Крепление механизмов на металлических прокладках”.

Закрепив на фундаменте подшипники, выполняют вторичную проверку центровки, которая считается окончательно принятой, если видимое смещение перекрестий на фальшвалу и визирной трубе не превышает допустимой согласно расчету величины за вычетом погрешностей самой визирной трубы по ее паспорту. Закончив монтаж всех опор валопровода (втулок кронштейнов и мортир, опорных подшипников), с кормы по очереди заводят промежуточные валы, а затем и гребной вал. Промежуточные валы, заводимые в центральные отверстия подшипников, закрепляют конусными кольцами.

Второй способ. Центровка валопроводов по изломам и смещениям

Как указывалось выше, допуски на центровку валопроводов малого диаметра в соединениях валов определяются расчетом в зависимости от напряжений в валах при монтажных искривлениях валопроводов. Величины смещений и изломов определяются в зависимости от допустимых смещений подшипников от оси визирования при их оптической центровке, на стапеле и на плаву и заносятся в табл. 7.

Последовательность и технические приемы центровки по изломам и смещениям рассматриваемых валопроводов сохраняются те же, что и для валопроводов на подшипниках скользящего трения: центровка производится от главного механизма или от гребного вала с последовательной прицентровкой валов, на которых заранее закреплены роликовые или шариковые подшипники.

Особенностью центровки рассматриваемых валопроводов по изломам и смещениям является необходимость правильного выбора расстановки монтажных подшипников и учета провисаний концов валов от собственного веса, поскольку валы малого диаметра иногда провисают на значительную величину.

На прицентровку валопровода к валу главного механизма соблюдаются следующие допуски: 0,1 мм по смещению и 0,15 мм/м по излому.

Центровка при нахождении судна на плаву с соблюдением наибольшей точности укладки валов

Завод может оказаться неподготовленным для выполнения центровки валопроводов описанными способами из-за отсутствия специальной оснастки или других причин. В этих случаях в виде исключения может быть применена центровка валопроводов после спуска судна на воду от гребного вала с припентровкой главного механизма к собранному валопроводу.

Это интересно: Расчеты прочности плавучих доков при спуске на воду, постановке в док и самодоковании

Центровка в этих случаях осуществляется с максимальной точностью, пригодной для любой конструкции валопровода, в следующих допусках:

- в соединениях промежуточных валов между собой и с гребным валом 0,15 мм по смещению и 0,20 мм/м по излому;

- в соединении носового промежуточного вала с валом с гребным валом 0,15 мм по смещению и 0,20 мм/м по излому;

Провисания концов валов от собственного веса учитываются при центровке в том случае, если их величины согласно расчету находятся в пределах 0,1-0,3 мм. Провисание, меньшее 0,1 мм не учитывается, при провисаниях, превышающих 0,3 мм, центровка по изломам и смещениям не допускается, в этом случае необходимо так изменить расположение монтажных подшипников, чтобы провисание уменьшилось до указанного предела.

Работы после центровки валопроводов

Установка дейдвудных н переборочных сальников. Перед установкой дейдвудных и переборочных сальников проверяют их центровку по валу, для чего вместо набивки устанавливают разъемное центрующее кольцо и после приближения корпуса сальника к наварышу проверяют, нет ли перекоса. Зазоры между корпусом сальника и наварышем не должны превышать 1 мм. Зазор между грунд буксой сальника и валом должен находиться в пределах, указанных чертежом.

Набивка сальника должна полностью охватывать диаметр вала и иметь скосы в месте стыка под углом 30°. Требуется, чтобы стыки отдельных колец набивки были разнесены друг относительно друга на 180°.

Монтаж тормозов. При установке тормоза следует правильно определить толщину прокладок. Для этого тормозные колодки плотно обжимают на полумуфте вала и замеряют толщину прокладок, затем изготовляют прокладки и закрепляют тормоз на фундаменте. Установку тормоза проверяют при отжатом и зажатом положениях тормозных колодок, при отжатом положении колодки не должны касаться поверхности полумуфты, а при зажатом – плотно к ней прилегать.

Проверка центровки в соединении с валом главного механизма после спуска судна на воду. Выполненную на стапеле центровку валопровода с точностью вдвое более высокой, чем при центровке на плаву, после спуска судна на воду проверяют только в соединении с главным механизмом.

Эту проверку при центровке по нагрузкам ведут расчетным путем по табл. 6, а при центровке по изломам и смещениям – путем замеров расцентровок в этом соединении. Если изломы и смещения окажутся выше допускаемых, центровку исправляют, перемещая носовой подшипник валопровода, а в случае Необходимости – два носовых опорных подшипника.

Особенности центровки валопроводов при судоремонте

При судоремонте центровка валопровода после восстановления изношенных или поврежденных деталей производится тем же способом, что и центровка при постройке судна, но с обязательным учетом следующих особенностей:

- необходимости проверить сохранение точности первоначальной обработки валов и винтов, особенно при ударах вала о подшипник или наличии поперечных колебаний (вибрации) валопровода;

- необходимости учитывать несоосность главных механизмов и гребных валов при расчете дополнительных нагрузок на подшипники, если указанная несоосность может превысить допустимые пределы.

Причинами поперечной вибрации валопровода могут быть овальность шеек, неточность спаривания, изгиб валов, а также неуравновешенность гребного винта. Для выяснения причин вибрации, кроме балансировки винтов, проверяют па станках валы, для чего приходится демонтировать валопровод, т. е. выполнять весьма трудоемкую работу.

Для сокращения объема работ рекомендуется поднять подшипники на 0,1 мм на динамометрах, как при центровке валопроводов, и повернуть валопровод на 360°, запись нагрузок производят через каждые 90° поворота. Если при этом нагрузки на каком-либо подшипнике будут изменяться более чем на 10-15 %, точность спаривания валов и овальность шеек необходимо проверять только в районе этого подшипника.

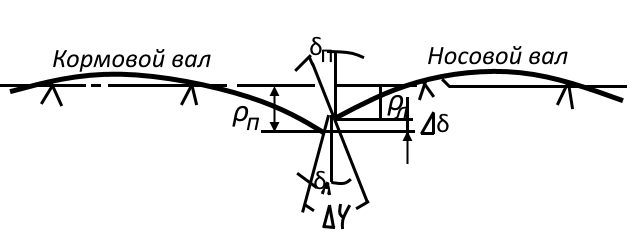

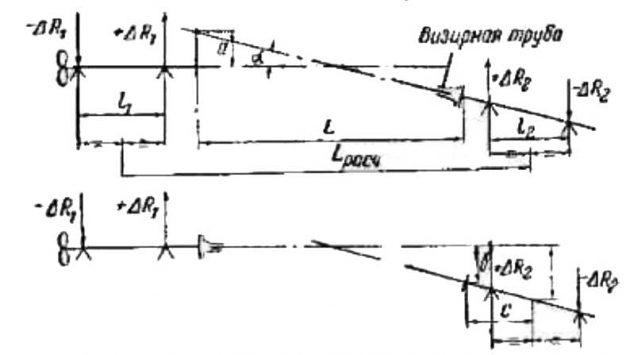

Учет влияния несоосности концевых валов при центровке валопроводов методом измерения фактических нагрузок на подшипники необходим в том случае, если замеренная несоосность превышает пределы, указанные в табл. Обработка фундаментов и центровка механизмов“Допустимые величины несоосности концевых валов”. При определении способа расчета дополнительных нагрузок от несоосности концевых валов предполагается, что соответствующий изгиб валопровода происходит вследствие появления дополнительных нагрузок только на двух кормовых подшипниках главного механизма и двух носовых опорах гребного вала (рис. 25). При этом предположении дополнительные нагрузки от несоосности концевых валов на носовой подшипник гребного вала:

Дополнительные нагрузки от несоосности концевых валов на кормовой подшипник главного механизма:

где:

- ΔR1 и ΔR2 – дополнительные нагрузки (кг) на концевых опорах, создающие искривление промежуточного валопровода на величины a (мм/м) и f (мм);

- M1 и M2 – моменты от нагрузок ΔR1 и ΔR2, кг*см;

- d и d0 – наружный и внутренний диаметры валов, см;

- Lрасч, l1 и l2 – размеры на рис. 25, см.

Величины ΔR1 и ΔR2 должны быть учтены при расчете нагрузок по табл. 8 и 9, составленным по аналогии с табл. 4 и 5, но с введением специальных граф для учета указанных дополнительных нагрузок. В остальном центровка валопроводов по методу измерения фактических нагрузок на подшипники при судоремонте остается такой же, как и при постройке новых судов.

| Таблица 8. Расчет дополнительных нагрузок на подшипники валопровода … борта в ветикальной плоскости | ||||||||||||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| Сдача центровки | Наименование подшипника | Показание динамометров, m | Сумма III+IV, m | Вес подшипников, m | Нагрузка на подшипник V-VI, m | Дополнительная нагрузка на подшипник VII-P, m | Допускаемая дополнительная нагрузка на подшипник, m | Дополнительная нагрузка на кормовой подшипник редуктора | Дополнительная нагрузка на дейдвудный подшипник | |||||||||||

| правый | левый | Плечо нагрузок от центра тяжести валопровода | Моменты VII-X, m м | Сумма моментов XI, m м | Сумма нагрузок XVIII, m | (по формуле “Определение доп.нагрузок от несоосности концевых валов”), m | Фактическая Заполняется при смещении оси двигателя относительно продолжения оси гребного вала.x | Фактическая Заполняется при соосном расположении двигателя и гребного вала в допуска табл. 5.x | Допускаемая, m | (по формуле “Определение доп.нагрузок от несоосности концевых валов”), m | Фактическая | Фактическая | Допускаемая, m | |||||||

| I | II | III | IV | V | VI | VII | VIII | IX | X | XI | XII | XIII | XIV | XV | XVI | XVII | XVIII | XIX | XX | XXI |

| На плаву | Вспомогательный упорный | ±0,5 | + α1 | ±R2 | ±P | |||||||||||||||

| Опорный №1 | + α2 | |||||||||||||||||||

| Опорный №2 | + α3 | |||||||||||||||||||

| Опорный №3 | – α4 | |||||||||||||||||||

| Опорный №4 | – α5 | |||||||||||||||||||

| Главный упорный | – α3 | |||||||||||||||||||

Примечание:

- Нагрузка положительна, когда нагружается нижний вкладыш подшипника или сторона правого борта. Момент положителен, когда он действует по часовой стрелке.

- Центр тяжести валопровода определяется для длины Lпр.

При центровке валопроводов с замерами изломов и смещений, допуски на которые определены расчетом, необходимо проверять достаточность расчетных допусков для компенсации, обнаруженной несоосности концевых валов, т. е. возможность разнести эту несоосность по фланцевым соединениям при центровке валопровода.

Проверка производится путем замеров расцентровки на соединениях валов и сопоставления их суммы с величинами несоосности концевых валов по формулам (см. рис. 25):

В этих формулах приняты те же обозначения правила злаков и размеров, что и в формулах Обработка фундаментов и центровка механизмов“Особенности центровки главных судовых механизмов при судоремонте”. При соблюдении приведенных неравенств перемешать главные механизмы на фундаментах не требуется, и несоосность концевых валов может быть разнесена по фланцевым соединениям валов.

| Таблица 9. Расчет дополнительных нагрузок на подшипники валопровода … борта в горизонтальной плоскости | |||||||||||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| Сдача центровки | Наименование подшипника | Показание динамометров, m | Разность III+IV, m | Коэффициент | Нагрузка на подшипник V-VI, m | Допускаемая дополнительная нагрузка на подшипник, m | Дополнительная нагрузка на кормовой подшипник редуктора | Дополнительная нагрузка на дейдвудный подшипник | |||||||||||

| правый | левый | Плечо нагрузок от центра тяжести валопровода | Моменты VII-X, m м | Сумма моментов EX, m м | Сумма нагрузок EVIII, m | (по формуле “Определение доп.нагрузок от несоосности концевых валов”), m | *Фактическая | **Фактическая | Допускаемая, m | (по формуле “Определение доп.нагрузок от несоосности концевых валов”), m | Фактическая | Фактическая | Допускаемая, m | ||||||

| I | II | III | IV | V | VI | VII | VIII | IX | X | XI | XII | XIII | XIV | XV | XVI | XVII | XVIII | XIX | XX |

| На плаву | Вспомогательный упорный | ±0,5P | + α1 | ±R1 | ±P | ||||||||||||||

| Опорный №1 | + α2 | ||||||||||||||||||

| Опорный №2 | + α3 | ||||||||||||||||||

| Опорный №3 | – α4 | ||||||||||||||||||

| Опорный №4 | – α5 | ||||||||||||||||||

| Главный упорный | – α3 | ||||||||||||||||||

Примечание:

- Нагрузка положительна, когда нагружается нижний вкладыш подшипника или сторона правого борта. Момент положителен, когда он действует по часовой стрелке.

- Центр тяжести валопровода определяется для длины Lпр.

Очень объемный разъясняющий материал точно претендующий на звание "статья" - здесь и графики, и формулы, и даже таблицы, вместе с ссылками на дополнительные источники. Спасибо за такую работу!