Откачивающие (отливные) насосы — погружного типа. В каждом танке установлены два насоса.

Откачивающие насосы — центробежного типа, для которых изменения в обратном давлении (противодавлении) дают соответствующее изменение производительности. Увеличенное противодавление дает уменьшенную производительность. Далее, требуемая мощность будет также уменьшена при увеличенном обратном давлении.

- Откачивающие насосы

- Описание

- Производительность откачивающих насосов

- Оборудование для управления откачивающими насосами

- Бустерные насосы и теплообменник

- Система пневмоавтоматики

- Описание системы пневмоавтоматики

- Пневморегулирующие клапаны

- Действие системы пневмоавтоматики

- Спиртовая система

- Общие положения

- Описание и действие спиртовой системы

- Система забортной воды

- Описание

- Обслуживание системы забортной воды

- Осушительная система трюмов

- Общие положения

- Описание и действие осушительной системы трюмов

- Палубные резервуары под давлением

- Описание

- Контроль и контролирующее оборудование для палубных резервуаров под давлением

- Вентиляционная система

- Общие положения

- Установки инертного газа

- Общая теория

- Описание установок инертного газа

- Оборудование для управления установками

- Система обнаружения газа

Откачивающие насосы

Причина здесь в том, что на производительность в большей мере влияет мощность, чем повышение давления. Повышение нагнетания или напора, равно разности между давлением на выгрузке и давлением всасывания. Поставщик насоса приводит эти данные в документации.

Преобразование напора в кг/см2, как показано:

- P × mlc × 0,1 = давление в кг/см2;

- P – плотность груза в кг/дм3;

- Mlc = давление водяного столба в метрах.

Следует отметить, что показания манометра насоса также будет зависеть от уровня груза в танке. Для того чтобы поддерживать постоянную подачу, показания манометра должны быть отрегулированы дросселированием разгрузочного клапана согласно уменьшенному уровню жидкости в танке.

Должно быть отмечено следующее:

- чрезвычайно Грузовая система СПГ танкеранизкое давление нагнетания, ведущее к соответствующему повышению требуемой мощности, может перегрузить электродвигатель. Для избежания этого необходимо дросселирование разгрузочного клапана, таким образом создавая искусственное противодавление. Это может стать необходимым при перекачивании груза из одного танка в другой;

- так как груз в пределах танка всегда — на грани кипения, в конце выгрузки возникают проблемы кавитации со стороны всасывания насосом груза. Кавитация может быть замедлена (отсрочена) дросселированием разгрузочного клапана, и таким образом, увеличением противодавления и сокращением грузового потока;

- так как подшипники насоса смазываются и охлаждаются выгружаемым грузом, насосам нельзя работать без груза. Эта ситуация контролируется электронным реле, которое отключает электрическую цепь управления насоса при наличии некоторого текущего минимального объема груза. Таким образом, когда при кавитации происходит падение потребной мощности, срабатывает реле, и насос будет остановлен.

Описание

Откачивающие насосы — погружные, центробежного типа, трехступенчатые, фирмы David Brown, тип Bingham 6 × 14,5 JT. Каждый насос приводится в действие электродвигателем, расположенным на куполе танка. Вал насоса находится внутри трубопровода выгрузки (шахта насоса) и поддерживается подшипниками на отдельных участках. Подшипники смазываются и охлаждаются грузом.

В дополнение к вышеупомянутым насосам судно перевозит на борту один погружной запасной переносной насос. Это — одноступенчатый центробежный насос. На каждом куполе танка установлен патрубок насоса, простирающийся до сточного колодца. При необходимости насос вставляется в патрубок и может быть опущен в танк. При помощи крышки и клапана патрубок герметизируется, когда он вне эксплуатации.

Судовые системы и трубопроводыРазгрузочный трубопровод соединяется с патрубком с помощью съемного соединения.

Производительность откачивающих насосов

Производительность откачивающих насосов составляет 275 м3/час при напоре 139 м водяного столба. Тогда потребление мощности – 135 л. с., и скорость вращения – 1 760 об/мин.

Запасной насос имеет производительность 50 м3/час при напоре 100 м водяного столба. Потребление мощности тогда составляет 41 л.с., и скорость вращения – 3 560 об/мин.

Оборудование для управления откачивающими насосами

Откачивающие насосы приводятся в действие из грузовой диспетчерской. Индикаторные лампочки и электронное реле текущего состояния установлены на пульте управления.

- Давление в танке. Останов насосов при низком давлении в танках, установленном на отметке -0,05 кг/см. Датчик давления установлен в шкафу для приборов на куполе;

- Давление выгрузки. Дистанционное считывание показаний – в грузовой диспетчерской. Местное считывание – в шкафу для приборов на куполе;

- Останов насосов. Электронное реле текущего состояния, расположенное на пульте управления, останавливает насос при низком потреблении мощности (т. е. кавитации). Останов насосов происходит, когда давление в системе пневмоавтоматики уменьшается. Точка отметки — на уровне 3,5 кг/см2. Останов электродвигателя от перегрузки.

Работа откачивающих насосов описана в статье Выгрузка груза с судна-газовоза“Выгрузка груза на газовоза-рефрижераторах”.

Бустерные насосы и теплообменник

Для того чтобы сделать возможным выгрузку груза в береговые резервуары с более высоким давлением/температурой, чем те, для которых предназначены Грузовые помещения и балластные цистерныгрузовые танки, на судне установлены 2 бустерных насоса и один теплообменник. Они расположены на палубе, впереди купола танка 3.

Бустерные насосы — горизонтального исполнения, центробежного типа, одноступенчатые, фирмы David Brown. Каждый насос приводится в действие электродвигателем стационарного типа, в полностью закрытом корпусе.

Теплообменник – с набором трубок горизонтального исполнения, корпус теплообменника изготовлен из углеродистой стали, трубки — из некорродирующего материала.

Система пневмоавтоматики

Воздух используется в качестве рабочей среды в разных приборах и оборудовании управления и для открытия некоторых клапанов (т. е. управляемых пневмоклапанов). Воздух для приборов и управляемых клапанов мембранного типа — осушен и без примесей смазки, в то время как воздух в приводах — загрязнен примесью смазочного масла. Воздух нагнетается отдельным компрессором в машинном отделении с резервной связью с другим компрессором общего типа.

Все операции с грузом должны быть немедленно остановлены, если может произойти несчастный случай, разрыв гибкого шланга, пожар и т. д. Для этой цели устроена система аварийного закрытия. Действие этой системы основано на мгновенном сбрасывании давления рабочего воздуха до нулевого уровня. Когда давление рабочего воздуха исчезает, накопленный и сжатый воздух в цилиндре привода автоматически закроет клапаны. Пневмовыключатели давления также приведут к останову откачивающих насосов и компрессоров. Давление рабочего воздуха внутри привода может быть уменьшено вручную или за счет срабатывания плавких предохранителей в случае пожара.

Описание системы пневмоавтоматики

Из компрессора воздух поступает при давлении 7 кг/см2 через ресивер объемом 0,75 м3, масляный фильтр и осушитель, где точка росы (конденсации водяного пара, содержащегося в воздухе) уменьшена до приблизительно -40 °С. Все компоненты расположены в машинном отделении. После осушителя воздух будет разветвляться в следующие системы:

Рабочий воздух для приводов, воздух для приборов, для управления в цепи аварийной системы закрытия и пневмоклапанов управления.

- Рабочий воздух. Рабочий воздух используется для открытия управляемых приводом клапанов. В лубрикаторе распыленное масло добавлено к воздуху для смазки внутри приводов;

- Воздух для приборов. На пути к пульту управления воздух пропускают через масляный фильтр. Этот фильтр поглощает масло и воду. В диспетчерской давление воздуха уменьшено от 7 до 3 кг/см2. Воздух в приборах также используется для управления палубной сиреной;

- Система аварийного закрытия. Контур для Загрязнение воздуха с судов и терминаловциркулирования рабочего воздуха заполнен воздухом при использовании пружинного клапана на пульте управления. Если давление в данном трубопроводе на нулевой отметке, трехходовой клапан выпускает сжатый рабочий воздух в приводах в атмосферу. Накопленный с другой стороны поршня воздух в цилиндре привода тогда расширится и закроет клапан. Цилиндр заполнен этим воздухом после открытия этого клапана. Это — клапаны быстрозапорного типа.

Два пневмовыключателя давления вмонтированы в управляемый контур. Они будут активизированы и остановят откачивающие насосы и компрессоры, когда давление рабочего воздуха в контуре будет на нулевой отметке.

Давление в управляемом контуре может быть уменьшено вручную посредством управления трехходовым клапаном на пульте управления и шаровыми клапанами, расположенными в кормовой части компрессорного отделения и на коллекторах. Кроме того, установлено множество термоплавких предохранителей. Они будут оплавляться и сбрасывать давление рабочего воздуха в контуре при температуре +100 °С, то есть в случае пожара.

Пневморегулирующие клапаны

Как циркулированием фреона R22, так и возвратом грузового конденсата управляют с помощью регулирующих клапанов разных модификаций. Управление вышеуказанными клапанами происходит за счет изменения уровня жидкого груза в соответствующем фреоновом (R22) ресивере и в грузовых конденсаторах — посредством рычажных пневмовыключателей уровня. Рычажные пневматические выключатели уровня дают модулируемый пневматический сигнал в диапазоне (3-15) пси, где 1 пси = 1 фунту на 1 кв. дюйм.

Действие системы пневмоавтоматики

- Управляющий контур. Воздух заполняет управляющий контур на всем протяжении от линии поставки воздуха до пульта управления. Управляющий контур заполняют воздухом, открывая пружинный клапан на пульте управления. Для компенсации небольших утечек в управляющем контуре, ограничительный клапан поддержит давление в контуре. Производительность этого клапана достаточно малая, чтобы гарантировать, что давление в управляющем контуре снижено до нулевого уровня, если, например, плавкий предохранитель сработал;

- Управление отдельным клапаном. Управление всеми клапанами с пульта управления осуществляется в индивидуальном режиме, с пневматической подачей назад в предыдущее положение. Все клапаны, кроме выпускных клапанов и погрузочных клапанов, имеют два положения регулирования типа вкл/выкл, с соответствующей подачей назад. Дроссельные клапаны управляются позиционным клапаном, который также дает считывание процента открытия клапана;

- Аварийное закрытие. Одновременное закрытие быстрозапорных клапанов на коллекторах и на палубных резервуарах под давлением вместе с автоматическим остановом откачивающих насосов и компрессоров производится путем мгновенного сбрасывания давления в управляющем контуре до нулевого уровня. Это может быть выполнено вручную, открыв один из клапанов, или, используя выключатель на главном пульте управления. В случае пожара давление в управляющем контуре будет сброшено до нулевого уровня автоматически, когда один из плавких предохранителей сработает при температуре приблизительно 100 °С. В обоих случаях клапан мембранного типа сбросит давление рабочего воздуха в системе, после чего все открытые быстрозапорные клапаны закроются.

Спиртовая система

Общие положения

Неизбежно, что вода в малом количестве будет присутствовать в грузовой системе на отдельной стадии обработки груза, то есть при проведении погрузо-разгрузочных работ. Вода может быть или растворена в грузе, поступившем из береговых резервуаров, или может присутствовать в качестве пара в атмосферной среде танка (например, в инертном газе). Присутствие воды создает опасность того, что может происходить ее замерзание внутри жизненно необходимых компонентов грузового оборудования. Серьезность этой ситуации заключается в том, является ли компонент вне досягаемости операторов, например, замерзание воды в трубопроводах или насосах внутри танка может причинять серьезные проблемы.

Предлагается к прочтению: Загрязнение атмосферы

Когда в танках до погрузки находится газ от предыдущего рейса, возможность замерзания воды в откачивающих насосах весьма незначительная. Тем не менее, присутствие водяного пара в инертном газе может создать проблемы. При точке росы (конденсации), равной 10 °С, каждый танк будет содержать количество водяного пара, соответствующее примерно 55 литрам воды.

Когда холодный груз введен в танки, большая часть водяного пара сконденсируется, и вода соберется в сточном колодце насоса.

Чтобы избежать замерзания внутри насосов, может быть введено некоторое количество спирта в сточные колодцы насоса до начала погрузки. Поворачивая вал насоса вручную, можно проверить, свободен ли сточный колодец насоса или сам насос ото льда. Если лед мешает проворачиванию, есть все основания для введения спирта внутрь насоса. В случаях, где можно предвидеть, что лед снова образуется, необходимо периодически, через определенное время проворачивать вал, рекомендуется каждые четыре часа на протяжении перехода судна в грузу.

Состояние и формы льдаОбразование льда может также происходить в трубопроводе возврата конденсата и блокировать трубопровод внутри танка во время работы компрессоров. В этом случае регулятор уровня жидкости остановит компрессоры из-за высокого уровня жидкости в той части конденсаторов, которые служат ресивером. Лед может таять при введении спирта внутрь трубопровода в соответствующем месте.

Следует отметить, что введение спирта допустимо там, где это позволяет специфика груза. Следует отметить, что с аммиаком опасности замерзания воды не существует, потому что вода полностью растворима в аммиаке.

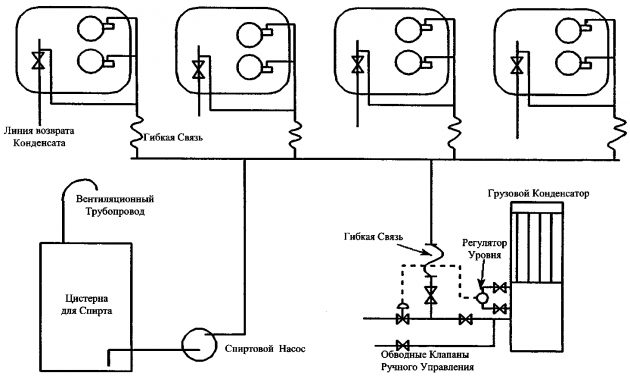

Описание и действие спиртовой системы

Спиртовая система схематично показана на рис. 1. Запасы спирта оставляют 10 м3 в танке, расположенном в компрессорном отделении. Спирт подается в грузовые танки центробежным насосом, размещенным в компрессорном отделении. Двигатель насоса установлен в помещении для электродвигателей. В каждом куполе подводимый трубопровод связан с вводимым в танк трубопроводом посредством гибкого шланга и муфт быстрого расцепления. Примерно 100 литров спирта может быть введено в каждую половину сточного колодца насоса.

Если лед блокирует прохождение спирта через погружные насосы, переносной спиртовой контейнер может быть связан с муфтами быстрого расцепления на куполе танка, вводя спирт в систему с помощью встроенного ручного насоса. Давление внутри спиртовой системы не должно превышать (10-12) кг/см2.

Читайте также: Методы расчета прочности конструкций ледовых усилений при глубоком пластическом деформировании

Также возможно ввести спирт внутрь трубопровода возврата конденсата. Если линия возврата внутри купола заблокирована, на куполе смонтированы муфты быстрого расцепления, с которым связан переносной спиртовой контейнер. Возможно, что регулирующий клапан для возврата конденсата блокирован льдом, тогда есть основания для введения спирта. Поскольку этот клапан легко доступен, лед может также просто растаять при обливании его горячей водой.

Система забортной воды

Описание

- забортная вода используется для охлаждения;

- фреоновых (R22) конденсаторов;

- гликолевого охладителя (холодильника);

- кондиционера воздуха, находящегося в электромоторном отделении.

Судно оборудовано системой орошения забортной водой для использования в чрезвычайных ситуациях. Каждый палубный резервуар под давлением орошается водой этой системы.

Обслуживание системы забортной воды

В большинстве гаваней прибрежная вода обладает ярко выраженными коррозионными свойствами и, следовательно, циркулирование ее внутри фреонового (R22) конденсатора приводит к более быстрому разрушению рабочих поверхностей трубок, чем в открытом море.

Один раз в год трубки конденсатора, находящиеся в контакте с морской водой, должны проверяться. Цинковые аноды (протекторы) в конденсаторах, если необходимо, должны быть возобновлены. Любые слои, формирующиеся внутри трубок и уменьшающие охлаждающую способность, должны быть удалены специальными инструментами.

Чтобы минимизировать коррозию из-за высокой скорости обрастания и формирование слоя накипи из-за низкой скорости циркулирующей воды, скорость морской воды в трубках должна сохраняться в диапазоне (0,5-2,5) м/сек.

Осушительная система трюмов

Общие положения

Любое просачивание жидкости внутрь трюмов (межбарьерного пространства) будет собирать жидкость в трюмных льялах и активизировать Морская сигнализация и связьаварийный сигнал на некотором ее уровне. Проникновение жидкости может быть из-за утечки в грузовых танках, в бункерных или балластных танках. Контролируя атмосферу в трюмах, газоанализатор может помочь в указании происхождения утечки.

Описание и действие осушительной системы трюмов

Каждое трюмное льяло оборудовано одним эжектором производительностью 40 м3/час для откатывания любой просочившейся жидкости. Аварийный сигнал уровня жидкости в трюме активизирован на уровень наличия жидкости.

В то время, как откатывается льяльная вода из трюмов за борт, эжекторы должны быть подсоединены к пожарной магистрали с помощью гибких шлангов.

В то время, как откатывается груз, который просочился из танков, эжекторы подсоединены к грузовой магистрали с помощью сменных участков трубопровода, и груз используется как рабочая среда. Жидкий груз может быть перемещен в грузовые танки. Если необходимо выгрузить за борт, используют гибкие шланги.

Палубные резервуары под давлением

Описание

Чтобы уменьшить оборотное время судна (с учетом времени на погрузку и выгрузку) при замене сорта груза в грузовых танках, судно оборудовано двумя палубными резервуарами под давлением, которые могут вмещать 130 м3 LPG-груза и 75 м3 аммиака.

С помощью жидкости, хранящейся в этих резервуарах, большая часть процедуры замены груза может быть выполнена на протяжении балластного перехода, экономя стояночное время судна в порту. Жидкость, находящаяся в парубных резервуарах, будет перемещена из резервуаров в грузовые танки за счет давления в резервуарах.

Резервуары могут также служить ресивером для сконденсированной жидкости, когда происходит выпаривание остатков жидкости из сточных колодцев насосов.

Это интересно: Судовые гидро метеорологические приборы

Палубные резервуары должны быть загружены одновременно с грузовыми танками, но могут также быть заполнены конденсатом, как упомянуто выше. Объем заполнения резервуаров никогда не должен превышать 95 %. Так как резервуары не изолированы, после заполнения температура жидкости будет возрастать, и, соответственно, увеличится объем жидкости. Следовательно, объем заполнения должен быть уменьшен по сравнению с вышеуказанным максимальным объемом в течение процедуры заполнения согласно инструкциям, содержащимся в IGC руководстве.

Контроль и контролирующее оборудование для палубных резервуаров под давлением

- Давление. Дистанционное считывание показаний — в грузовой диспетчерской. Аварийный сигнал высокого давления, установленного на отметке 15 кг/см2. Местное считывание показаний на резервуарах;

- Уровень. Дистанционое считывание показаний — в грузовой диспетчерской. Аварийный сигнал высокого уровня, установленный на отметке 95 %. Выключение компрессоров при критическом высоком уровне. Две прозрачные трубки для местной индикации уровня, одна — для уровня (0-50) %, другая – для уровня (50-100) %;

- Температура. Один прибор для местного считывания показаний;

- Предохранительные (разгрузочные) клапаны. Два предохранительных (разгрузочных) клапана смонтированы на каждом резервуаре, установлены на отметке давления, равного 17,5 кг/см2.

Вентиляционная система

Общие положения

Состоит из двух вентиляторов центробежного типа, каждый производительностью 5 200 Hм3/час при давлении 550 мм водяного столба, расположенных на главной палубе по правому борту ниже обводных трубопроводов. Вентиляторы снабжают наружным воздухом, поступающим в главную магистраль, общую для межбарьерного пространства и грузовых танков. Воздух введен в каждое межбарьерное пространство через верх и выбрасывается в атмосферу через трубопровод у основания. Воздух в Грузовые и балластные операциигрузовые танки поступает через гибкие шланги на куполах. Воздух может быть введен или в верхнюю часть танка или нижнюю часть танка. Выход воздуха осуществляется с помощью гибких шлангов, связанных с газоотводным трубопроводом в районе предохранительного (разгрузочного) клапана.

Часть воздуха может подаваться вентилятором (2 000 Hм3/час) и проходить через охладитель (холодильник) инертного газа, быть высушенным до состояния, соответствующего точке росы (конденсации), равной + 5 °С, перед поступлением в межбарьерное пространство. Этот процесс описан в статье Продувка воздухом грузовых танков“Инертизация, продувка воздухом и замена груза”.

Установки инертного газа

Общая теория

Инертный газ — это общее название, данное любому газу, который не может образовывать огнеопасные смеси с углеводородом или аммиаком, фактически свободные от кислорода. Инертный газ используется для замещения (вытеснения) воздуха, чтобы предотвратить опасность взрывов. Этот газ также используется для выгрузки груза (газа) из грузовых танков и системы трубопроводов. Процедура обычно начинается с замещения грузового пара инертным газом, затем замещения инертного газа воздухом (вентилирование). Инертный газ используется и при замене одного груза другим.

Инертный газ, который произведен на этом судне, не должен использоваться в соединении с аммиаком. Двуокись углерода, присутствующая в инертном газе, реагировала бы с аммиаком с образованием солей аммиака, такими как карбонат аммония и карбомат аммония. Соли, если образовались, могут блокировать трубы, клапаны и т. д., и также повреждают компрессоры. При перевозке аммиака дегазация производится сухим воздухом или азотом, и погрузка должна быть начата при наличии в танках воздуха или азота. По сравнению с углеводородами энергия вспышки аммиака — в 600 раз больше, и опасность взрыва, когда смешан с воздухом, следовательно, чрезвычайно мала.

Инертный газ получают, удаляя из воздуха кислород в процессе горения. Процесс идет в камере сгорания, где сжигается легкое Процессы топливоподачи в СДВСдизельное топливо. Если количество воздуха, присутствующего в камере сгорания, остается незначительно малым, тогда жаровые газовые трубы будут содержать очень небольшое количество кислорода, обычно около 0,5 % объема. Тогда в инертном газе будет содержаться около 85 % объема азота и 15 % объема двуокиси углерода, со следами сажи и окиси углерода.

Дизельное топливо будет главным образом состоять из более тяжелых углеводородов (углеродов (C) и водорода (H), частично объединенных с серой (S). Процесс горения включает окисление (химическую реакцию с кислородом воздуха) водорода, углерода и серы в топливе, чтобы образовать воду, окиси углерода и окиси серы соответственно. В результате сгорания этих окисей будут образованы двуокись углерода (CO2) и двуокись серы (SO3). Схематично процесс может быть описан:

- H + O2 = HO2;

- C + O2 = CO2;

- S + O2 = SO2;

- H2O = H2O;

- N2 = N2.

Для обычной нефти количество воды, образованной при сгорании, составляет около 1 кг воды на 1 кг сожженного топлива, соответствующее 80 г на 1 кг инертного газа. Это количество воды вместе с водой, содержащейся в поступившем воздухе, будет присутствовать в жаровых газовых трубах в качестве водяного пара при условии, что температура в жаровой трубе выше, чем точка росы газа.

Точка росы инертного газа будет зависеть от содержания двуокиси серы, которая снова таки зависит от содержания серы в топливе. Точка росы будет меняться в диапазоне от +45 °С для топлива, не содержащего серы, до +130 °С для тяжелого топлива.

Чтобы уменьшить присутствие сконденсированной воды в трубопроводе инертного газа, в грузовых танках и межбарьерных пространствах, инертный газ должен быть охлажден и высушен до температуры ниже температуры точки росы. Этот процесс протекает в скруббере (газоочистителе), где инертный газ из камеры сгорания направлен вверх навстречу потоку забортной воды. Это ведет к двойному эффекту.

Во-первых, температура инертного газа будет понижена до температуры, близкой к температуре забортной воды, и некоторое количество водяного пара будет сконденсировано.

Во-вторых, двуокись серы, присутствующая в инертном газе, соединится с водой с образованием серной кислоты. И сконденсированная вода, и эта кислота будут смыты забортной водой.

Читайте также: Консервация и расконсервация судовых котлов и механизмов

После скруббера инертный газ будет приемлемо чистым и количество воды уменьшено до объема, соответствующего 100 % относительной влажности при необходимой температуре. При температуре газа, равной 30 °С, содержание воды составляет 28 г на 1 кг инертного газа. Точка росы будет уменьшена до +5 °С в охладителе инертного газа, представленного на рис. Подготовка морского газовоза к погрузке груза“Инертизация грузовых танков”. Это необходимо, чтобы избежать накопления большого количества воды, которая будет сконденсирована, когда холодный груз попадет в танк, заполненный инертным газом.

Контроль за содержанием кислорода в инертном газе осуществляется также в соответствии с руководством и проводится, регулируя количество воздуха по отношению к установленному потреблению топлива.

Описание установок инертного газа

Судно оборудовано двумя установками инертного газа, одна — производительностью 2 000 Hм3/час и другая — 100 Hм3/час.

- Установка производительностью 2 000 Hм3/час. Назначение этой установки состоит в том, чтобы снабжать инертным газом межбарьерные пространства, когда необходимо, и грузовые танки во время операций дегазации и замены груза. Генератор расположен в машинном отделении. Инертный газ высушен до температуры, соответствующей температуре точки росы, равной +5 °С, в охладителе (холодильнике) инертного газа прежде, чем будет распределен. В охладителе в качестве охлаждающей среды используется фреон R22, и сам охладитель соединен с рефрижераторной установкой № 3. Система трубопроводов для инертного газа показана схематично на рис. Подготовка морского газовоза к погрузке груза“Инертизация грузовых танков”;

- Установка производительностью 100 Hм3/час. Назначение этой установки состоит в том, чтобы обеспечить заполнение инертным газом межбарьерных пространств и трубопроводов неработающих грузовых насосов в период проведения дегазации. Давление, при котором происходит горение, составляет 6 кг/см. Генератор расположен в машинном отделении. После генератора инертный газ проходит через тепловой осушитель, который автоматически подсушивает газ до температуры точки росы, составляющей -40 °С. После этого газ поступает в резервуар под давлением, объемом 8 м3, расположенный на палубе, для дальнейшего распределения в межбарьерные пространства и трубопроводы неработающих насосов. Поступающий инертный газ также восполняет межбарьерные пространства, когда они заполнены воздухом.

Оборудование для управления установками

Величина давления в палубном резервуаре для хранения инертного газа может считываться на месте. Кроме того, принимают меры для дистанционного считывания показаний в грузовой диспетчерской, также как и аварийного сигнала низкого давления, установленного на отметке 2,0 кг/см. Пониженное давление может считываться на месте.

Оба генератора инертного газа запускают, останавливают и контролируют в машинном отделении. Большой генератор смонтирован для ручного пуска и останова, за исключением форсунки, которая запускается и останавливается с помощью программного управления. Если генератор останавливают, например, из-за неисправности, будут даны световой и звуковой сигналы на пульте в диспетчерской.

Меньший генератор — автоматического управления, управляемый за счет давления палубного резервуара.

Система обнаружения газа

Судно оборудовано одной стационарной системой обнаружения газа. Кроме того, на борту перевозятся переносные приборы для обнаружения газа — газоанализаторы.

Стационарный газоанализатор анализирует газ от 20 точек отбора. Установка вторичного сжижения газа на судах-газовозах рефрижераторного типаАвтоматическое средство управления системой просмотра контролирует последовательность осуществления отбора проб газа от разных точек выборки. Каждый цикл длится примерно 30 минут. Ниже перечисляются точки отбора проб газа:

- Входные отверстия вентиляторов надстройки;

- Машинное отделение;

- Отсек с сухим порошком;

- Газоотводная труба из танка для парового конденсата;

- Межбарьерное пространство № 4;

- Межбарьерное пространство № 3;

- Межбарьерное пространство № 2;

- Межбарьерное пространство № 1;

- Грузовые танки внутри;

- Электромоторное помещение и мастерские;

- Воздушный затвор для электромоторного помещения;

- Воздушный затвор для грузовой диспетчерской;

- Грузовая диспетчерская (ПУГО);

- Компрессорное отделение, правый борт;

- Компрессорное отделение, левый борт;

- Склад, бак;

- Помещение для аварийных пожарных насосов;

- Помещение под установку с гидравлическим управлением;

- Столярная мастерская;

- Килевая шахта двойного дна.

С помощью трехходового клапана пробы газа в точках, отмеченных в списке с № 5 до № 8 могут быть взяты или от вершины или у основания межбарьерного пространства. В случае перевозки аммиака пробы газа должны быть взяты вверху каждого отсека, но при перевозке пропана или бутана — у основания.

Отбор проб в помещениях, пронумерованных № 9, проводят при контролировании вентиляции грузовых танков. В каждом танке есть пять трубок для осуществления отбора проб. Возможно соединить точку отбора, относящуюся к № 9, с любой из трубок для отбора проб посредством муфты быстрого расцепления. Чтобы избежать аварийного сигнала для блокированной трубы всасывания от точки под № 9, трехходовой клапан смонтирован на трубопроводе, управление которым осуществляется с пульта управления. Этот клапан должен быть закрыт, когда используется газоанализатор.

Это интересно: Комплексная автоматизация энергетических установок буксирных судов

Основанный на действии инфракрасного излучения, анализатор способен указать от 0 до 100 % фактической концентрации газа и от 0 до 100 % LEL. Таким образом, анализатор имеет две шкалы: одна шкала служит для указания LEL ( Lower Explosive Limit) — нижнего взрывоопасного предела, и вторая шкала — для указания концентрации газа. Требуемая шкала может быть выбрана для любой точки отбора с помощью переключателей на датчике.

Каждая шкала проградуирована на 100 делений. Считывание показаний анализатора в части определения фактической концентрации газа перенесено на использование тарировочной кривой, имеющей свои характеристики для каждого груза.

Датчик должен быть установлен таким образом, чтобы давать аварийный сигнал на уровне примерно 30 % LEL. Сигнал дается световой и звуковой в диспетчерской и на мостике.

Аварийный сигнал устанавливают с учетом особенностей перевозимого груза. При перевозке двух разных грузов одновременно или смеси грузов аварийный сигнал должен быть установлен с учетом характеристик того груза, который дает самые низкие показания на индикаторе, то есть имеющего более низкий взрывоопасный предел. Аварийный сигнал для другого (второго) газа будет дан для более низкого значения LEL по сравнению с его первоначальным уровнем настройки.