Обработанные поверхности всегда имеют неровности и отклонения формы, возникающие в процессе резания металлов и сопутствующих ему явлений (вибраций, упругих и пластических деформаций, непрямолинейности направляющих и др.).

Классификация и нормы

Неровности в зависимости от отношения их шага

L к высоте Н

условно можно разделить на шероховатость с

и волнистость с

. Неровности с

относят к макронеровностям, т. е. к отклонениям формы.

Шероховатость поверхности — совокупность неровностей с относительно малыми шагами, образующих рельеф поверхности и рассматриваемых в пределах участка базовой длины, который выбирают в зависимости от характера поверхности.

Волнистость поверхности — совокупность периодических отклонений поверхности от заданной геометрической формы с шагом, превышающим базовую длину для определения шероховатости.

Все перечисленные виды неровностей по-разному влияют на Общие методы ремонта и повышения ресурса деталейэксплуатационные качества деталей и собранных из них узлов. Поэтому в чертежах отдельно указывают допустимые значения шероховатости поверхности, волнистости или отклонений формы.

Нормы волнистости не стандартизованы и при ее назначении руководствуются ведомственными нормалями или рекомендациями института Машиноведения, в которых волнистость подразделена на следующие классы:

| Нормы волнистости | |||||||||

|---|---|---|---|---|---|---|---|---|---|

| Класс выносливости | I | II | III | IV | V | VI | VII | VIII | IX |

| Предельная высота волны | 1 | 2 | 4 | 8 | 16 | 32 | 64 | 125 | 250 |

Шероховатость поверхности оказывает большое влияние на прочность соединения, величину зазоров или натягов в посадке, усталостную прочность деталей, стойкость против коррозии, коэффициент трения и др.

Для оценки шероховатости поверхности приняты два критерия: среднее арифметическое отклонение профиля Ra и высота неровностей Rz.

ГОСТ 2789—59 устанавливает 14 классов чистоты поверхности, причем классы с 6 по 14 дополнительно делятся на разряды (табл. 1). Для классов 1—5 и 13—14 основной является шкала Rz, а для классов 6—12 — шкала Ra.

| Таблица 1. Классификация шероховатости поверхностей по ГОСТу 2789-59 | |||||||||

|---|---|---|---|---|---|---|---|---|---|

| Класс чистоты | Разряд | Rа в мкм | Rz в мкм | Базовая длина в мкм | Класс чистоты | Разряд | Rа в мкм | Rz в мкм | Базовая длина в мкм |

| 1 2 3 4 5 | – | 80 40 20 10 5 | 320 160 80 40 20 | 8 | 9 | в | 0,2 | 1,0 | 0,25 |

| 2,5 | 10 | а б в | 0,16 0,125 0,1 | 0,8 0,63 0,5 | |||||

| 6 | а б в | 2,5 2,0 1,6 | 10 8 – | 0,8 | 11 | а б в | 0,08 0,063 0,05 | 0,4 0,32 0,25 | |

| 7 | а б в | 1,25 1,0 0,8 | 6,3 5,0 4,0 | 12 | а б в | 0,04 0,032 0,025 | 0,2 0,16 0,125 | ||

| 8 | а б в | 0,63 0,5 0,4 | 3,2 2,5 2,0 | 13 | а б в | 0,02 0,016 0,012 | 0,1 0,08 0,063 | 0,08 | |

| 9 | а б | 0,32 0,25 | 1,6 1,25 | 0,25 | 14 | а б в | 0,01 0,008 0,006 | 0,05 0,04 0,032 | |

Измерение шероховатости производится в направлении, дающем наибольшее значение Ra или Rz, т. е. в направлении приблизительно перпендикулярном к направлению резания. Имеющиеся на поверхности отдельные дефекты (раковины, вмятины и т. п.) при измерении шероховатости не учитывают.

Контроль шероховатости поверхности

Шероховатость поверхности можно оценивать качественным и количественным методами. Качественный метод оценки основан на сравнении обработанной поверхности с образцами шероховатости поверхности. Количественный метод оценки основан на измерении неровностей специальными приборами.

Контроль шероховатости поверхности путем сравнения с образцами прост и широко распространен в цеховой практике.

Образцы шероховатости поверхности по ГОСТу 9378—60 представляют собой наборы стальных или чугунных брусков размером 30х20 мм, закрепленных в оправах. Плоская или цилиндрическая рабочая поверхность образцов обрабатывается различными способами при определенных режимах и по результатам измерения относится к соответствующим классам ГОСТа 2789—59.

На производстве кроме стандартных образцов шероховатости поверхности часто используют образцовые детали, шероховатость поверхности которых измеряется соответствующими приборами.

Контрольно-сортировочные автоматы для колец и собранных подшипниковПри контроле деталей сравнивают шероховатость их поверхности с поверхностью образца соответствующего класса, изготовленного из того же материала и обработанного аналогичным способом. Сравнение производят визуально невооруженным глазом или осязанием, проводя ногтем поперек следов обработки. Оба способа обспечивают надежную оценку шероховатости поверхности 4—7-го классов. Оценка поверхностей 0-го классов в значительной степени зависит от опыта контролера.

Точность сравнения может быть значительно повышена в случае применения специальных микроскопов сравнения.

Эти микроскопы позволяют одновременно рассматривать проверяемую деталь и образец поверхности, которые в поле зрения микроскопа видны расположенными рядом при одинаковом увеличении и одинаковых условиях освещения.

Для бесконтактных измерений поверхностных неровностей применяют оптические приборы — двойные микроскопы и микроинтерферометры.

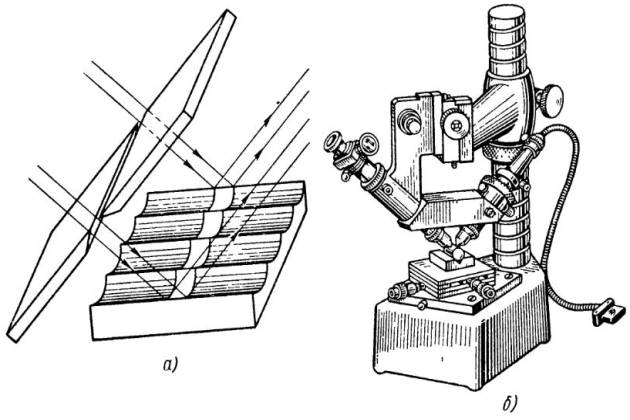

Двойной микроскоп основан на принципе светового сечения . При освещении проверяемой поверхности наклонным плоским пучком лучей света (рис. 1, а) на поверхности образуется узкая освещенная полоска, которая представляет собой след пересечения проверяемой поверхности плоскостью светового потока, следующий по всем поверхностным неровностям, попавшим в сечение. Рассматривая освещенную полоску под некоторым углом наклона к проверяемой поверхности, можно, измерив окулярным микрометром ее отклонения от прямолинейности, определить величину поверхностных неровностей.

В двойном микроскопе МИС-11 (рис. 1, б) тубусы микроскопа и осветителя закреплены на кронштейне под углом 45° к вертикали и снабжены регулировками, необходимыми для фокусирования и совмещения изображения светового сечения с центром поля зрения.

На двойном микроскопе можно измерять поверхностные неровности 1—9-го классов чистоты.

Для определения шероховатости поверхностей 10—14-го классов чистоты применяют микроинтерферометры типов МИИ-4, МИИ-5, мии-9 и МИИ-Ш.

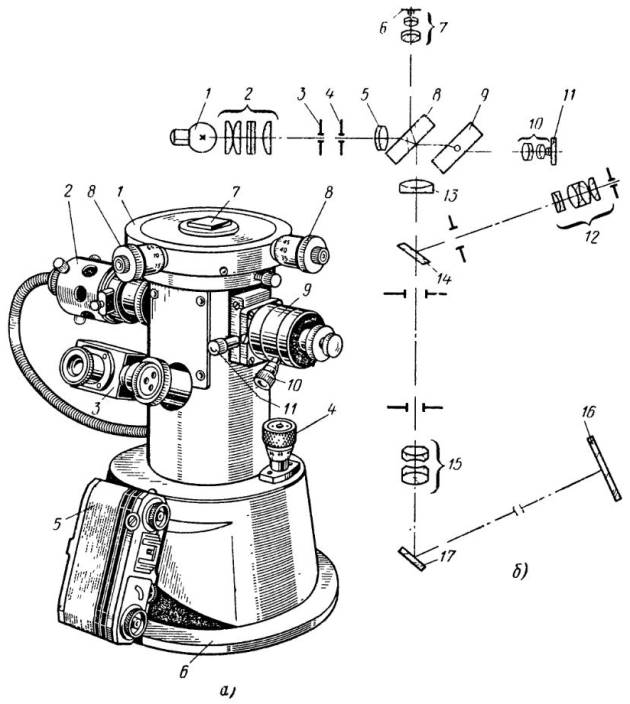

Универсальные измерительные средстваОптическая схема микроинтерферометра МИИ-4 (рис. 2) представляет собой сочетание интерферометра Майкельсона с микроскопом.

Микроинтерферометр МИИ-4 (рис. 2, а) имеет массивное основание б, на котором установлен столик 1, перемещаемый в двух взаимно перпендикулярных направлениях микрометрическими винтами 8. Проверяемую деталь 7 устанавливают на столик исследуемой поверхностью вниз, после чего винтом 4 производят фокусировку.

Поворот корпуса 9 и винта 10 позволяет менять ширину и направление интерФеренционных полос. Искривление интерференционных полос измеряют с помощью окулярного микрометра 3. Интерференционная картина может быть сфотографирована фотоаппаратом 5 для последующего увеличения и измерения. Головка 11 управляет шторкой, закрывающей интерференционное зеркало, и позволяет рассматривать исследуемую поверхность без интерференционных полос. Низковольтная осветительная лампа мощностью 9 вт расположена в корпусе 2, который вынесен наружу, для уменьшения нагревания прибора.

Нить лампы 1 (рис. 2, б) проектируется конденсором 2, между линз которого установлен светофильтр, в плоскость апертурной диафрагмы 3. Объектив 5 через полупрозрачную плоскопараллельную пластину 8 проектирует изображение диафрагмы 3 в плоскость зрачков входа двух одинаковых микрообъективов 7 и 10, а изображение полевой диафрагмы 4 — в бесконечность. Объективы 7 и 10 проектируют вторичные изображения диафрагмы 4 на проверяемую поверхность 6 и на плоское зеркало 11. Для уравнивания длины хода в стекле обоих интерферирующих пучков лучей служит плоскопараллельная пластина 9.

Отраженные от зеркала 11 и проверяемой поверхности 6 пучки лучей снова проходят микрообъективы 7 и 10 с помощью полупрозрачной пластины 8 направляются на объектив 13, который дает в фокальной плоскости окуляра 12 изображение проверяемой поверхности и систему интерференционных полос на ней. Интерференционные полосы с большим увеличением воспроизводят микропрофиль контролируемого участка поверхности. Высоту неровностей определяют, измеряя винтовым окулярным микрометром искривление полос. Наблюдаемая в окуляр интерференционная картина может быть сфотографирована с помощью объектива 15, дающего через зеркало 17 действительное изображение в плоскости 16.

Зеркало 14 при этом выводят из хода лучей.

Аналогичное устройство имеет микроинтерферометр МИИ-5, являющийся упрощенной моделью рассмотренного выше прибора. У микроинтерферометра МИИ-5 отсутствуют светофильтр, устройство для поворота полос и изменения ширины полос, фотокамера и горизонтальНое перемещение стола.

Микроинтерферометр МИИ-9 является однообъективным интерференционным микроскопом, основанным на схеме А. Н. Захарьевского. Этот прибор по техническим характеристикам аналогичен микроинтерферометру МИИ-4, но проще по оптической схеме и конструкции.

Для интерференционных измерений шероховатости сравнительно грубых поверхностей в пределах 642-го классов чистоты применяют микроинтерферометр МИИ-Ш. На этом микроинтерферометре контролирукот не саму исследуемую поверхность, а ее отпечаток (реплику) на прозрачной пленке, помещенной в специальную камеру с иммерсионной жидкостью.

Такой Приборы для контроля тел каченияспособ контроля позволяет исследовать внутренние и труднодоступные участки поверхности изделий и расширить пределы измерения неровностей.

Соответствующий подбор иммерсионной жидкости позволяет получить цену деления интерференционной полосы 10 мкм и более.

Основные характеристики микроинтерферометров приведены в табл. 2.

| Таблица 2. Основные характеристики микроинтерферометров | ||||

|---|---|---|---|---|

| Парметры | МИИ-4 | МИИ-5 | МИИ-9 | МИИ-10 |

| Пределы измерения (классы чистоты по ГОСТу 2789-59) | 10-14 | 10-14 | 10-14 | 6-12 |

| Увеличение при визуальном наблюдении | 490х | 490х | 500х и 700х | 375х и 500х |

| Увеличение при фотографировании | 260х | – | 125х | 200х |

| Поле зрения при визуальном наблюдении в мм | 0,32 | 0,32 | 0,35 и 0,25 | 0,48 и 0,36 |

| Поле зрения при фотографировании в мм | 0,10 | – | 0,19 х 0,29 | 0,12 х 0,18 |

| Аппаратура микрообъектива | 0,65 | 0,65 | 0,50 | 0,50 |

Щуповые приборы для определения шероховатости поверхности делят независимо от способа преобразования вертикального перемещения иглы на профилометры, непосредственно показывающие среднее арифметическое отклонение профиля поверхности Ra, и профилографы, записывающие профиль поверхности — профилограмму.

ГОСТ 9504—60 устанавливает типы щуповых приборов, приведенные в табл. 3.

| Таблица 3. Характеристики профилометров и профилографов по ГОСТу 9504-60 | |||||

|---|---|---|---|---|---|

| Параметры | Профилометры | Профилографы | |||

| П-7 | П-10 | П-16 | ПГ-5 | ПГ-10 | |

| Погрешность передаточного отношения в % | ±7 | ±10 | ±16 | ±5 | ±10 |

| Погрешность показаний % | ±10 | ±16 | ±25 | – | – |

| Радиус закругления иглы в мкм | 10 | 10 | 10 | 10 и 2 | 10 |

| Статистическое измерительное усилие в Г, не более | 0,1 | 1 | 2 | 0,1 | 1 |

| Постоянная измерительного усилия в Г/мкм, не более | 0,006 | 0,06 | 0,12 | 0,006 | 0,06 |

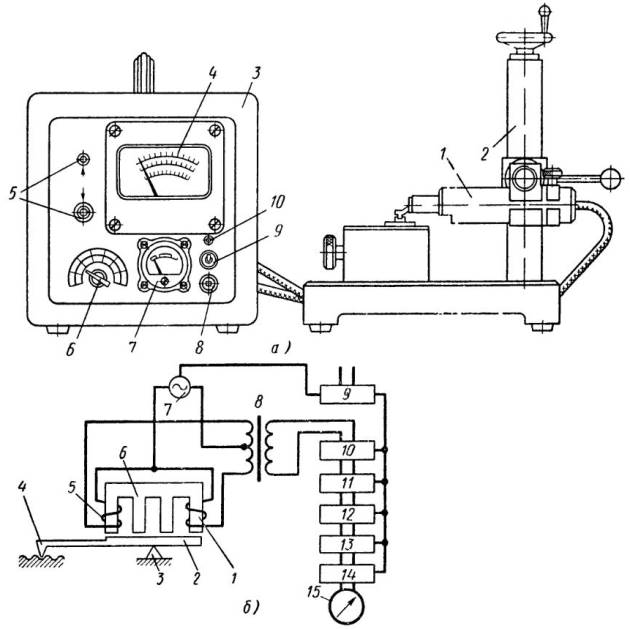

Завод «Калибр» выпускает цеховой профилометр 240 типа П-Ш (рис. 3, а) для оценки шероховатости по среднему арифметическому отклонению профиля.

Основными частями прибора являются датчик 1, электронный блок с показывающим прибором 3 и стойка 2.

Датчик содержит измерительную головку, преобразующую вертикальное перемещение иглы в напряжение, и привод, состоящий из электродвигателя, редуктора, ходового винта и ползуна. К последнему на пружинном кресте подвешена измерительная головка.

Читайте также: Дублирование методов контроля за местоположением и движением судна

Датчик крепят на стойке в кронштейне, который может переместиться в вертикальном направлении и повертываться около горизонтальной оси для установки датчика параллельно плоскости проверяемой детали.

На передней панели электронного блока расположены: показывающий прибор 4, контрольный прибор 7, тумблер включения сети 9, сигнальная лампа включения сети 10, переключатель пределов измерения б, ручки двух потенциометров «Настройка» 5 и кнопка 8 включения привода датчика.

Схема прибора показана на рис. 3, б. Магнитная система измерительной головки (датчика) состоит из сдвоенного Ш-образного ферритового сердечника б с двумя катушками 1 и 5. Эти катушки и первичная обмотка дифференциального трансформатора 8 образуют мост, питаемый от блока питания 9 и стабилизированного генератора 7 с частотой 5 000 гц. Алмазная игла 4 закреплена на коромысле якоря 2, установленного на ножевой опоре 3.

При перемещении алмазной иглы по проверяемой поверхности коромысло вместе с якорем совершает колебательные движения, изменяя воздушные зазоры у сердечников катушек 1 и 5. В результате происходит разбалансировка моста и во вторичной обмотке дифференциального трансформатора появляется напряжение, пропорциональное высоте микронеровностей. Это напряжение поступает в ламповый усилитель 10 несущей частоты, затем в демодулятор (детектор) 11 и в фильтры верхних частот 12, служащие для отсечки сигнала от неровностей с шагами больше базовой длины. С фильтра напряжение подается на усилитель низкой частоты 13 и выходной усилитель 14 с линейной характеристикой и интегрирующей цепочкой на выходе. Отсчет показаний производят по шкале магнитоэлектрического прибора 15.

Профилометр 253 имеет аналогичную конструкцию и техническую характеристику, но вместо индуктивного датчика в нем использован механотрон. Высокая чувствительность механотрона позволила значитально упростить электрическую схему прибора. Пределы измерения обоих приборов 6—12-го классов по ГОСТу 2789—59. Ощупывание поверхности производится алмазной иглой с радиусом закругления 10 Мкм. Измерительное усилие не превышает 1 Г, что обеспечивает возможность измерения как металлических, так и неметаллических (пластмасса, стекло, древесина) изделий без повреждения их поверхности. Скорость перемещения иглы по поверхности равна 1,06 мм/сек.

Профилограф-профилометр 201 завода «Калибр» имеет устройство и схемы, аналогичные мод. 240, но является более совершенным прибором. Прибор состоит из трех блоков: электронного измерительного блока, записывающего прибора (способ записи — электротермический) и стойки с измерительным столиком и электроприводом.

Погрешности показаний профилографа-профилометра не превышают ±10%, а погрешности записи ±4%. Пределы вертикального увеличения 1 000—200 000. Статическое измерительное усилие не более 0,1 Г, а постоянная (градиент) усилия не более 0,0005 Г/мкм. Прибор позволяет проверять шероховатость стенок отверстий, начиная с 8 мм.

Измерение шероховатости на криволинейных поверхностях деталей подшипников требует применения специальных приспособлений, обеспечивающих перемещение измерительного наконечника (алмазной иглы) по аналогичной кривой. Отступление реального профиля поверхности от номинального, вследствие шероховатости поверхности или отклонений формы, вызывает перемещение иглы в радиальном направлении, фиксируемое показывающим и регистрирующим приборами. Для проверки шероховатости и отклонений формы желобов колец шарикоподшипников завод «Калибр» выпускает прибор 955, в котором датчик установлен на поворотном приводном кронштейне. При измерении игла датчика описывает дугу, радиус которой равен номинальному радиусу желоба. Приборы для контроля вибраций подшипниковПрибор позволяет проверять шероховатость желобов в поперечном направлении при радиусах 3 мм и выше.

Ряд приспособлений для контроля шероховатости на криволинейных поверхностях деталей подшипников находится в стадии разработки на заводе «Калибр» и в ближайшее время поступит в подшипниковую промышленность.

На подшипниковых заводах имеется значительное количество профилометров и профилографов иностранного производства. Наиболее распространенным является профилограф «Талисэрф-3» фирмы «Тейлор—Гобсон» (Англия).

Этот профилограф по устройству и метрологическим показателям аналогичен профилографу 202 завода «Калибр» и также имеет специальные приспособления для контроля шероховатости на сферических и тороидальных поверхностях.

Профилограф «Талисэрф-4» в отличие от «Талисэрф-3» выполнен полностью на транзисторах и может быть использован после включения в сеть, не дожидаясь его прогрева.

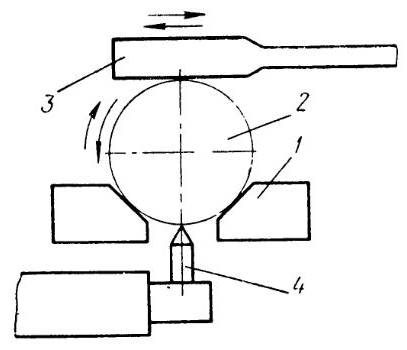

Приспособление для проверки шероховатости поверхности шариков диаметром 1—25 мм показано на рис. 4.

Проверяемый шарик 2 устанавливается в коническое гнездо 1 и сверху прижимается приводной планкой 3, обеспечивающей вращение шарика. Измерительная игла 4 вводится снизу по оси конуса.

На рис. 5 показан поворотный «Талисэрф» — приспособление, разработанное специально для измерения шероховатости и отклонений формы на вогнутых с радиусом кривизны 0,25—38 мм и выпуклых с радиусом 0,25—19 мм поверхностях. Приспособление является приставкой к приборам «Талисэрф-З» и «Талисэрф-4» и обеспечивает определение R а и запись профиля детали. При измерении наконечник перемещается по дуге окружности за счет поворота вертикальной оси в центрах.

Контроль шероховатости желобов в поперечном направлении может производиться на обычной стойке со столиком и электроприводом с использованием дополнительного сферического копира с рычажной передачей, обеспечивающей перемещение наконечника по дуге окружности.

При контроле шероховатости вдоль образующих дорожки качения колец роликоподшипников малой ширины с буртиками рабочий ход измерительной головки (датчика) часто оказывается недостаточным для получения нормального шага отсечки из-за малой ширины дорожки. Ход может быть значительно увеличен в случае использования датчика с опорами, расположенными по бокам иглы.

Еще лучший результат дает применение внешней опоры, когда датчик контактирует с проверяемым кольцом только иглой, а опора скользит по направляющей приспособления. Для таких измерений профилограф ME-10 фирмы «Zeiss» (ГДР) имеет встроенную прямолинейную направляющую длиной 100 мм, относительно которой может проверяться шероховатость и прямолинейность поверхностей.

Контроль отклонений формы, огранки и волнистости

Конусообразность, а также корсетность или бочкообразность цилиндрических деталей определяют, измеряя средние диаметры детали в различных сечениях по высоте детали (в крайних и среднем сечениях) на приборах, описанных в Приборы для контроля вибраций подшипников.

Непостоянство диаметра измеряют на приборах для измерения диаметра, вращая деталь на измерительной позиции и фиксируя наибольшее и наименьшее значения диаметра в каждом сечении.

Контроль огранки в промышленности осуществляют двумя методами: с использованием эталонной оси вращения, т. е. на кругломерах, и в призмах. Применяют отечественные кругломеры 218, а также типа «Тэлиронд» фирмы «Тейлор—Гобсон» (Англия).

Эти приборы дают запись отклонений от правильной формы профиля детали в полярных координатах. Определение огранки производят по этим записям—круглограммам.

Величину огранки в мкм определяют как среднеарифметическое значение из четырех наибольших высот граней на круглограмме, записанной с фильтром В на приборе «Тэлиронд», или с фильтром 3 на приборе 218, по формуле

где:

- а — высота грани, измеренная по шаблону;

- q — цена деления шаблона в мкм, зависящая от выбранного увеличения.

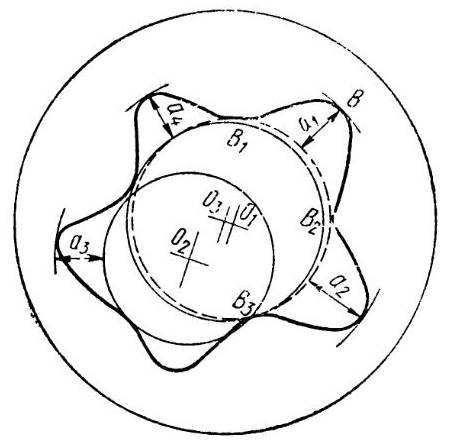

За высоту каждой грани принимают расстояние между двумя концентрическими окружностями на шаблоне, одна из которых касательна вершине В, а вторая проходит не менее чем через три впадины (В1, В2 и В3), две из которых смежные с измеряемой вершиной (рис. 6).

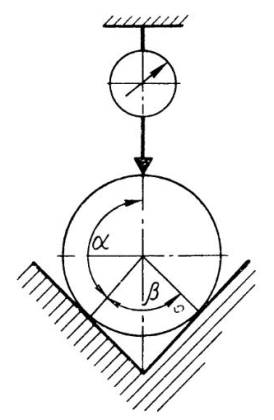

Измерение огранки на кругломерах является наиболее объективной оценкой профиля поверхности деталей подшипников. Однако в цеховых условиях, когда требуется высокая производительность контроля, измерение огранки производят в призмах (рис. 7). До последнего времени в промышленности применяют преимущественно призму с углом 60° (при этом угол β=120°), а измерительная головка расположена по биссектрисе угла призмы (а=120°).

Исследования показали, что этот угол призмы не является оптимальным, так как измерения в призме и на кругломерах могут существенно отличаться. При измерении в призме огранка с различным числом граней выявляется с разными коэффициентами. Под коэффициентом понимается отношение амплитуды показаний прибора к величине огранки, измеренной на кругломере. Значения коэффициентов для углов призмы 60 и 108° при различных числах граней профиля деталей приведены в табл. 4.

| Таблица 4. Значения коэффициентов при контроле огранки в призме | |||||

|---|---|---|---|---|---|

| Угол призмы | Число граней | ||||

| 3 | 4 | 5 | 6 | 7 | |

| 60° | 3 | 0 | 0 | 3 | 0 |

| 108° | 1,3 | 0 | 2,2 | 0 | 1,6 |

Так как на реальной поверхности обычно наблюдается сложная композиция огранки с различным числом граней, более объективным контролем огранки в призме будет такой, при котором коэффициенты для разных чисел граней будут примерно одинаковыми.

В связи с этим рекомендуется контроль огранки в призме с углом 108° (β=72°) при расположении измерительной головки по биссектрисе угла призмы.

Читайте также: Оптимальные способы торможения судов

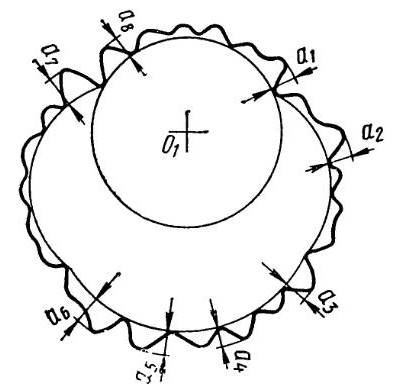

Волнистость деталей подшипников измеряют преимущественно на кругломерах.

Величину волнистости определяют как среднеарифметическое значение из восьми наибольших высот волн на круглограмме, записанной с фильтром С на приборах «Тэлиронд» и фильтром 4 на приборе 218.

За высоту каждой волны принимают расстояние между двумя концентричными окружностями на шаблоне, одна из которых касательна к вершине волны, а вторая проходит через две впадины, смежные с вершиной измеряемой волны (рис. 8), при этом возможное наличие огранки не учитывается.

Технические характеристики кругломеров приведены в табл. 5.

| Таблица 5. Технические характеристики кругломеров | |||||||

|---|---|---|---|---|---|---|---|

| Прибор | Диапазон измеряемых диаметров в мм | Вынос деталей в мм | Частота вращения шпинделя в об/мин | Точность вращения шпинделя в мкм | Масштаб увеличения | Габаритные размеры в мм | |

| наружных | внутренних | ||||||

| “Телиронд” М50 | **365 | 2-356 | 200 | 3 | 0,075 | 50-10 000 | 2 000 х 800 х 1 500 |

| “Телиронд” М200 | **254 | 20-254 | 300 | 200-10 000 | 1 000 х 700 х 700 | ||

| 218 | ** | 2-300 | 350 | 1,5 | 0,1 | 250-10 000 | 1 500 х 800 х 1 500 |