Общие принципы построения автоматов для контроля и сортировки колец подшипников и подшипников в сборе аналогичны рассмотренным в предыдущей главе. Вместе с тем имеются существенные особенности, касающиеся, прежде всего, количества контролируемых параметров и Физического содержания процесса измерения.

Кольца, а тем более собранные подшипники, являются сложными изделиями, характеризующимися большим количеством параметров (см. гл. Технические требования к деталям и собранным подшипникам, Приборы для контроля колец подшипников, Приборы для контроля собранных подшипников). Большинство этих параметров не может быть проконтролировано путем однократного линейного измерения. Схемы измерения у автоматов, рассматриваемых в настоящей главе, должны обеспечивать контроль усредненных размеров, взаимного расположения поверхностей деталей и подшипников в сборе, в том числе при приложении определенной нагрузки. Все это приводит к тому, что главенствующее значение при создании автомата приобретает выбор измерительной схемы, разработка измерительной позиции (или измерительных позиций) со всеми механизмами, обеспечивающими рабочие, вспомогательные и измерительные перемещения.

- Автомат для контроля и сортировки колец подшипников

- Автоматы типа 25АК (рис. 1) и 26АК (ЛИЗ)

- Автоматы фирмы «Цензор» типа iRS/ARS

- Автоматы фирмы «Токио Сеймицу» (Япония)

- Автомат АЕ-42Р1 фирмы «Осака-Сейки» (Япония)

- Автоматы для контроля радиального зазора подшипников

- Автомат 41АК-2 (ТК-250)

- Автомат СК-38 (конструкция ГПЗ, рис. 5 и 6)

- Автомат Р120К (конструкция ВНИПП)

- Автомат Р-131 (конструкция ВНИПП)

- Автоматы для контроля габаритных размеров и биений собранных подшипников

- Автоматы СК-9М и СК-9 (конструкция 1ГПЗ)

- Автомат СК-23М (рис. 9)

- Автомат 39АК (конструкция ЛИЗ)

Различные требования к точности контроля отдельных параметров предопределяют применение, в ряде случаев, в одном автомате датчиков, основанных на различных принципах преобразования измерительного импульса. Получили распространение электроконтактные, индуктивные, фотоэлектрические датчики.

Широкое применение, обусловленное сложностью измерительных схем, получили пневматические измерительные системы.

Автомат для контроля и сортировки колец подшипников

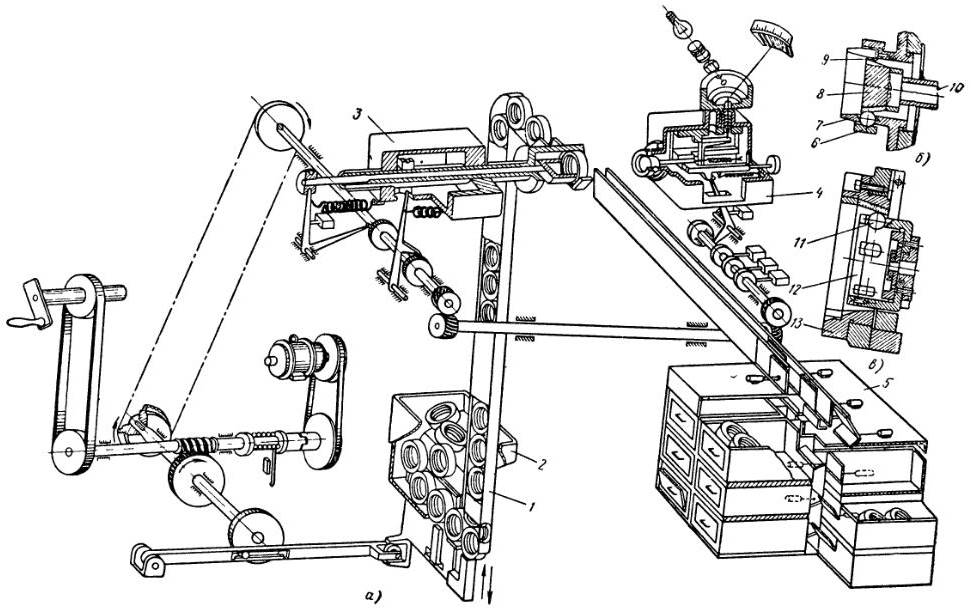

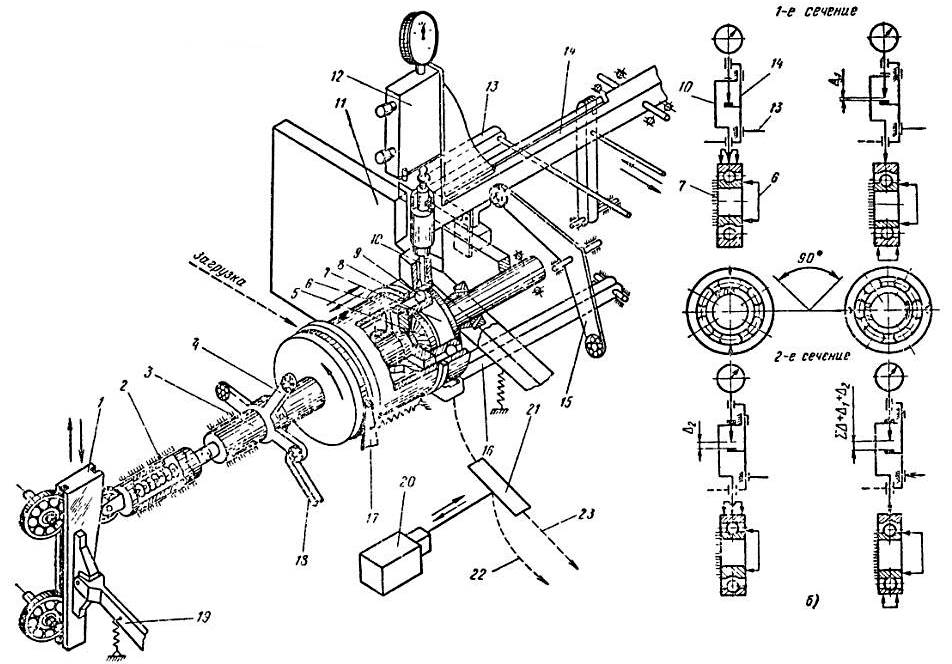

Автоматы типа 25АК (рис. 1) и 26АК (ЛИЗ)

Назначение: сортировка соответственно наружных и внутренних колец радиальных однорядных шарикоподшипников по диаметру дорожки качения. Проектирование этих машин велось на базе конструкции автомата, созданного на 4ГПЗ. Автоматы сортируют кольца подшипников на 18 групп, в том числе одна группа «-» и одна группа «+».

Номинальная разноразмерность колец в группе при окончательной сортировке составляет 2 мкм, при предварительной сортировке — о ,02 мм.

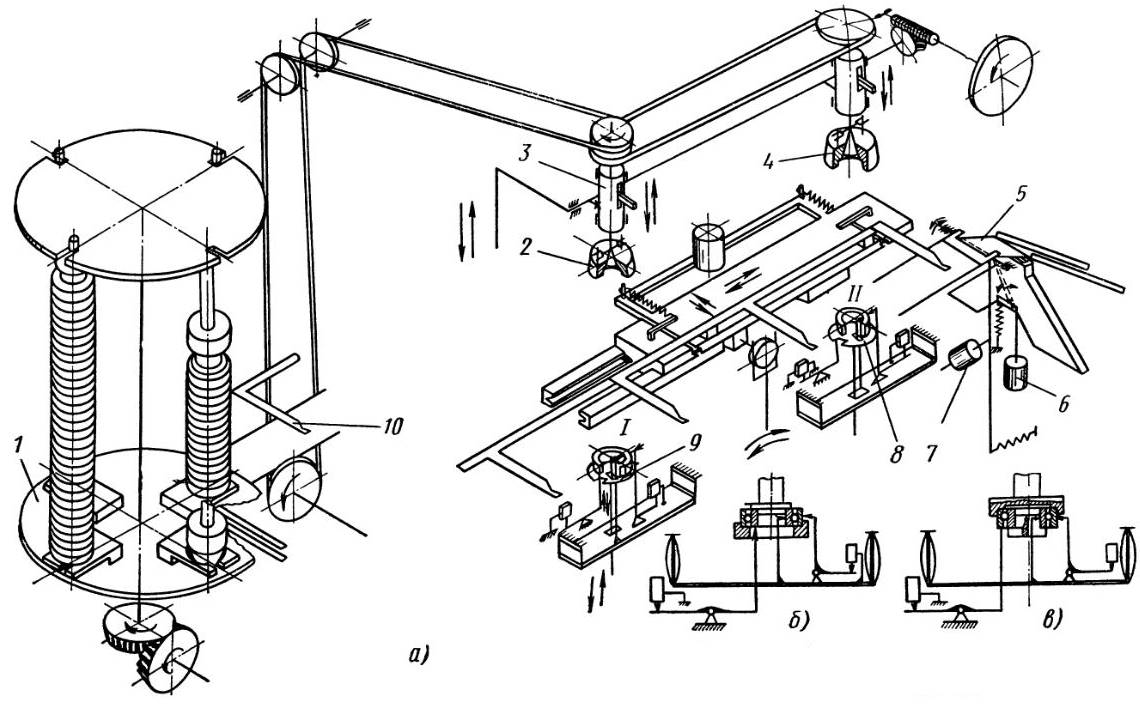

КонструкцияОстойчивость Конструкция корпуса морских деревянных судов. Кольца из бункера 2 подаются в магазин 1, далее к подавателю 8 и на измерительную станцию 4. По окончании процесса измерения кольцо сбрасывается в лоток сортировочного устройства 5, откуда оно скатывается в соответствующий отсек, в зависимости от того, какие заслонки по пути его движения открылись под действием электромагнитов.

Рассмотрим схему измерения (рис. 1, б). Измеряемое кольцо б свободно надевается на обойму 7 измерительной станции. В пазах обоймы размещаются шарики 9 первой степени точности, их диаметры соответствуют конструктивным параметрам кольца.

В момент установки кольца на обойму измерительный конусный калибр 8, жестко связанный со штоком 10, находится в крайнем левом положении, поэтому шарики не мешают установке кольца на обойму. Шток калибра подвешен на пружинном параллелограмме, который обеспечивает возможность осевого перемещения. При перемещении конусного калибра 8 вправо шарики 9, перемещаясь по шайбе в радиальном направлении, входят в желоб кольца 6.

Таким образом, измеряемое кольцо оказывается заклиненным шариками и конусным калибром. Измерительное усилие сообщается пружиной. В зависимости от диаметра беговой дорожки шарики будут получать большее или меньшее радиальное перемещение, которое преобразуется в осевое перемещение конусного калибра и штока 10. Перемещение штока передается через рычаг на датчик.

В автомате типа 25АК в качестве измерительного устройства применен многодиапазонный фотоэлектрический датчик модели 1ДФМ.

Автомат типа 26АК от автомата типа 25АК отличается конструктивно лишь подавателем и измерительной станцией. Точностные и эксплуатационные данные автоматов совпадают. АвтоматыОстойчивость Контрольно-сортировочные автоматы для сортировки тел качения могут быть изготовлены с наладками на сортировку колец различных номеров однорядных радиальных шариковых подшипников; сменными являются насадки подавателя, насадки измерительной станции и конусный калибр. Схема измерения автомата типа 26АК (рис. 1, в) подобна схеме измерения автомата типа 25АК, но в последнем имеется конусный калибр 11 с внутренним конусом (кольцо).

| Техническая характеристика | |

|---|---|

| Диаметры сортируемых колец в мм: | |

| наружных | 40-72 |

| внутренних | 23-50 |

| Высота колец в мм | 12-17 |

| Разноразмерность в группе в мкм | 5 |

| Производительность в шт/ч | 1 200 |

| Габаритные размеры в мм | 1 425 х 1 180 х 1 860 |

| Масса в кг | 600 |

Автоматы фирмы «Цензор» типа iRS/ARS

Назначение: многопараметровый контроль внутренних и наружных колец шариковых подшипников массовых серий (средних габаритов) и сортировка их по диаметру дорожки качения.

На автоматах контролируются следующие параметры:

- некруглость колец по дорожкам качения — разность диаметров (измерение двухточечное);

- разностенность;

- радиус профиля дорожки качения;

- положение дорожки качения относительно торца;

- непараллельность дорожки качения относительно торца;

- средний диаметр дорожки качения (среднее арифметическое измерений в двух взаимно перпендикулярных направлениях).

По результатам измерения сортируют кольца на следующие группы:

- одна группа — брак по одному или более параметрам (из первых пяти);

- одна группа — запасная;

по среднему диаметру дорожки качения:

- 12 групп — годные;

- одна группа брак + и одна группа брак —.

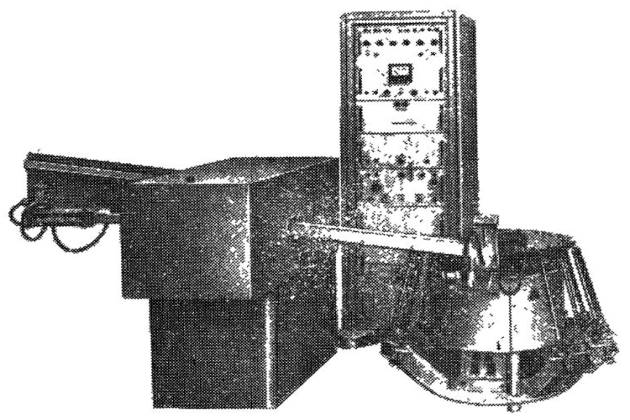

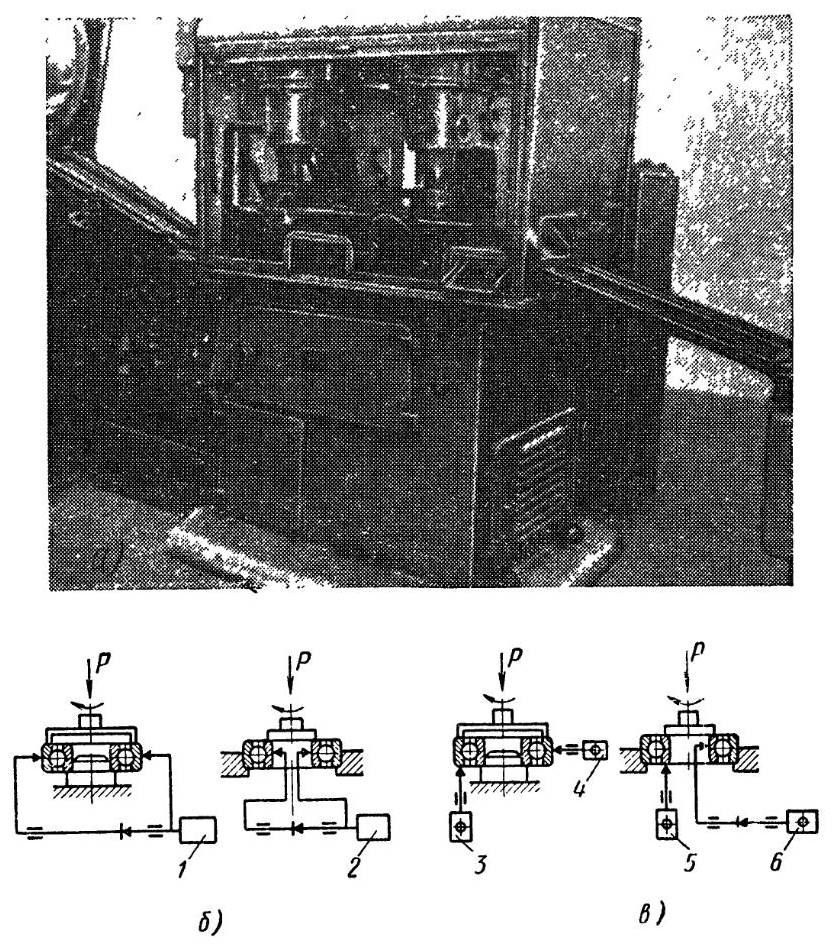

Конструкция. Автоматы представляют собой собственно измерительный блок с загрузочным устройством (рис. 2), электронную стойку и сортировочное устройство с штыревыми накопителями колец.

| Техническая характеристика | |

|---|---|

| Производительность в шт/ч | 800-1 000 |

| Погрешность измерения в мкм не более | 0,5 |

| Габаритные размеры в мм | 2 000 х 1 400 х 1 200 |

| Масса в кг | 500 |

Погрешность измерения не превышает 0,5 мкм при допуске на контролируемый параметр в пределах 3—5 мкм и 10% от допуска — при допуске в пределах 7—10 мкм.

Номенклатура контролируемых колец для конкретных моделей автоматов приведена в табл. 1.

| Таблица 1. Автоматы формы “Цензор” для контроля и сортировки колец шарикоподшипников | ||

|---|---|---|

| Модель автомата для контроля | Тип подшипников (по ГОСТу 3 189-46) | |

| наружных | внутренних | |

| ARS-52 | IRS-25 | 100-105 200-205 300-304 |

| ARS-95 | IRS-60 | 106-112 206-210 305-308 |

Автоматы фирмы «Токио Сеймицу» (Япония)

Назначение: (сортировка внутренних колец подшипника по диаметру отверстия. Устанавливаются непосредственно после внутришлифовального станка.

Конструкция. ДеталиКак, и где изготавливают составные детали корпусных конструкций? поступают в автомат по наклонному лотку и с помощью пневмопривода подаются на измерительную позицию (бункер отсутствует).

Диаметр отверстия измеряется по середине высоты кольца с помощью пневматического прибора, после чего кольца поступают на позицию сортировки.

Фирма выпускает следующие модификации автоматы:

| Модификации автоматов | ||||

|---|---|---|---|---|

| Модель | К | III | IV | V |

| Диаметр отверстия внутреннего кольца в мм | 5-9 | 15-30 или 35-50 | 17 | 17-25 или 30-45 |

Автоматы мод. III и V (рис. 3) переналаживаются:

- один — на типы подшипников 202—205;

- другой — на типы 206—209.

Результаты измерения и сортировки могут быть использованы для контроля за работой станка.

| Техническая характеристика | |

|---|---|

| Цикл измерения в сек/шт | 5 |

| Число сортировочных групп | 3 (годных, брак + и брак -) |

| Погрешность измерительного прибора в мкм | ±0,5 |

| Интервал сортировки в мм | 0,0005-0,01 |

| Производительность в шт/ч | 720 |

Автомат АЕ-42Р1 фирмы «Осака-Сейки» (Япония)

Назначение: измерение диаметров дорожек качения наружных колец шарико- или роликоподшипников (рис. 4).

Число сортировочных групп 3, с соответствующей световой сигнализацией; годные кольца — зеленый свет: брак + красный: брак —.

Конструкция (рис. 4). Измерительный прибор — пневмоэлектроконтактный датчик. Измерительная головка — пневматическая, калибр-пробка. Переключатель пневмоизмерительного прибора фирмы «Федераль Продактс».

Предлагается к прочтению: Контрольно-сортировочные автоматы для сортировки тел качения

Автомат может быть использован: непосредственно в соединении с металлорежущим (шлифовальным) станком. В этом случае он выполняет функции сортировки изготовленных деталей и автоматического управления станком путем выдачи команд в соответствующие органы станка при выходе размера из зоны «годные»; в соединении с устройством, которое подает заготовки в станок. В этом случае автомат выполняет контрольно-блокировочные функции, поскольку брак отсортировывается, и станок питают только годные заготовки.

| Техническая характеристика | |

|---|---|

| Размеры измеряемого диаметра в мм: | |

| наружного | 14-76 |

| дорожки качения | 10-60 |

| Ширина колец в мм | 8-22 |

| Точность измерительного прибора в мкм (вариации показаний при 20 повторениях) | ±0,5 |

| Стабильность работы течении 2 ч в мкм | ±1 |

| Цикл измерения в сек | 6 |

| Произодительность в шт/ч | 600 |

Фирма выпускает также автоматы с аналогичными метрологическими, функциональными характеристиками и конструктивным решением: стойка с размещением в верхней части пневмоэлектрических схем управления и сигнализации, наклонные лотки с измерительной позицией и механизмы сортировки.

Среди них автоматы АЕ-23КР и AE-23kS для измерения диаметра дорожки качения внутренних колец шарикоподшипников 200—205 и 300—304, производительность 1000 шт/ч; автомат АЕ-45К-ВТ для контроля диаметра дорожки качения и наружного диаметра наружных колец шарикоподшипников: сортировка на пять групп, производительность 600 шт/ч.

Эффективность применения данных (и аналогичных) автоматов значительно выше эффективности пассивных рассортировывающих автоматов, поскольку они являются частью технологического процесса и способствуют его совершенствованию, совмещая функции и пассивного, и активного контроля.

Автоматы для контроля радиального зазора подшипников

Автомат 41АК-2 (ТК-250)

Назначение: измерение радиального зазораОсновы взаимозаменяемости метрологии в судостроении радиальных шарикоподшипников с наружным диаметром 16—32 мм. Автомат разработан 4ГПЗ (г. Куйбышев) и принят к выпуску Ленинградским инструментальным заводом.

Конструкция. Метод измерения — индуктивный. Приложение нагрузки при измерении — двустороннее. Результаты определяют по среднему арифметическому трех измерений (после каждого измерения наружное кольцо поворачивается на 120°).

Интервал сортировки соответствует допуску на радиальный зазор подшипника. Загрузка бункерная.

| Техническая характеристика | |

|---|---|

| Число сортировочных групп | 3 (нормальные, тугие, слабые) |

| Погрешность измерения в мкм | 1 |

| Производительность шт/ч | 1 000 |

| Габаритные размеры в мм | 800 х 400 х 750 |

| Масса кг | 120 |

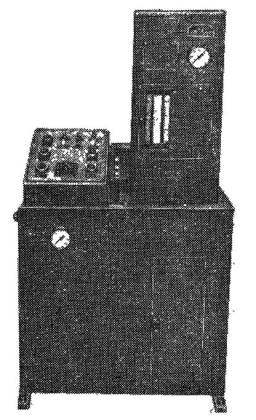

Автомат СК-38 (конструкция ГПЗ, рис. 5 и 6)

Назначение: контроль радиального зазора однорядных радиальных шарикоподшипни ков с внутренним диаметром 17—55 мм, наружным диаметром 40—110 мм и высотой 12—27 мм.

Конструкция. Проверяемые подшипники (рис. 6) загружают вручную в лоток, а оттуда по одному с помощью загрузочного механизма подаются до упора на измерительную позицию. Поданный на измерительную позицию подшипник 9 центрируется грибком 5 и прижимается по торцу внутреннего кольца диском 6 к базовой поворотной опоре 7. Центрирование и зажим подшипника осуществляются рычажно-кулачковым механизмом 19, клином 1, упругодеформированной пробкой 2 и стержнем 3. Усилие сжатия пробки 2 достигает 90— 100 кг.

Контроль сводится к последовательному измерению радиального зазора Δ1 и Δ2 в двух взаимно перпендикулярных направлениях, суммированию результатов измерения и сравнению среднего арифметического с полем допуска на радиальный зазор. В первом сечении подшипник нагружают сверху усилием в 5 кГ с помощью рычага, после чего измерительный наконечник, зажатый в своем исходном положении в рычаге 14, опускается до соприкосновения с наружным кольцом подшипника. Затем рычаг 14 зажимом 13 прижимается к стойке 11, наконечник 10 освобождается.

Одновременно с помощью рычажно-кулачкового механизма снимается верхнее нагружение подшипника и производится нагружение снизу рычагом 16. После этого измерительный наконечник 10 зажимается в новом положении, тем самым отмечая радиальный зазор в первом сечении.

Рычаг 14 освобождается от зажима 13 и рычагом 15 поднимается вверх. Затем подшипникТехнические требования к деталям и собранным подшипникам, оставаясь сцентрированным и зажатым по внутреннему кольцу, вместе с наружным кольцом поворачивается на угол 900 с помощью рычажно-кулачковых механизмов 17 и 18, крестовины 4 и насадки 8, которая после поворота отходит влево. Начинается измерение подшипника во втором сечении, которое аналогично первому измерению с той лишь разницей, что перед установкой измерительного наконечника 10 на наружное кольцо подшипника он не отжимается, благодаря чему его полное перемещение равно сумме двух радиальных зазоров. По окончании измерений подшипник освобождается, а очередной подшипник, поданный на измерительную позицию, сталкивает его на заслонку 21. Если подшипник годный, то его движение продолжается по лотку 23 и он направляется в тару годных. Если подшипник забракован, то заслонка 21 отводится в сторону электромагнитом 20, который получает команду от электроконтактного датчика 12 и подшипник направляется по лотку 22 в тару брака.

| Техническая характеристика | |

|---|---|

| Погрешность измерения в мкм | ±1,5 |

| Производительность в шт/ч | 600 |

| Габаритные размеры в мм | 1 070 х 780 х 1 165 |

| Масса в кг | 350 |

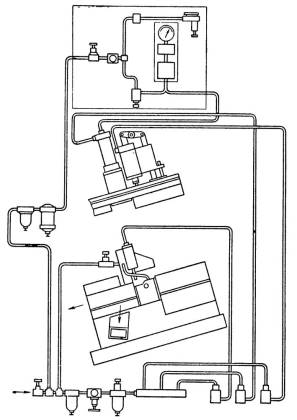

Автомат Р120К (конструкция ВНИПП)

Назначение: измерение радиального зазора шарикоподшипников, а также роликовых подшипников с короткими цилиндрическими роликами.

Минимальный диаметр отверстия контролируемых подшипников 20 ям; максимальный наружный диаметр 160 мм.

Автомат можно встраивать в поточные контрольные линии или применять в индивидуальном порядке.

Конструкция. Контролируемые подшипники укладываются в наклонный лоток и затем с помощью пневмопривода они поочередно Устанавливаются на измерительной позиции, жестко фиксируясь по внутреннему кольцу. С помощью пневмоцилиндра внутреннее кольцо зажимается усилием Р (рис. 7, а).

Метод контроля заключается в одновременном измерении радиального зазора в двух взаимно перпендикулярных направлениях с определением среднего арифметического этих измерений.

К свободному наружному кольцу прикладывается нагрузка Рн, создаваемая пружиной. Изменяя натяжение пружины, обеспечивают измерение адиального зазора под нагрузкой, заданной по техническим условиям 5—15 кг).

Нагрузка меняет направление за контрольный цикл на 360° (обкатывается вокруг подшипника). При контроле выполняется два оборота, из которых один служит для «прикатки» подшипника, второй — собственно контрольный.

Измерительная позиция автомата схематично показана на рис. 7, б. В автомате применен пневмоэлектрический датчик мод. 236, измеряющий суммарный расход воздуха через измерительные зазоры S1 и S2 сопел, смонтированных в двух идентичных измерительных устройствах. Измерительные наконечники 4, контактирующие с наружным кольцом контролируемого подшипника, закреплены на штоках 3, подвешенных на плоскопружинных параллелограммах к кронштейнам 5. На штоках 3 и кронштейнах 5 в призмах лежат плавающие штифты 2 и 6, прижатые к призмам плоскими пружинами 1. Разница между усилиями прижатия позволяет штифтам 2, размещенным на штоках, перемещать штифты 6.

Перед началом измерения каждого подшипника электромагнитами 7 штифты 2 и 6 устанавливаются в исходное положение, образуя замкнутые размерные цепи с начальными измерительными зазорами S1 и S2.

Во время измерения измерительные наконечники и штоки следуют за перемещениями наружного кольца подшипника. При этом штифты 2, проскальзывая, «запоминают» крайние положения измерительных наконечников при перемещении их к центру подшипника, а затем, сдвигая штифты 6, передают им обратные перемещения наконечников. Зазоры S1 и S2 уменьшаются на величину амплитуды перемещения измерительных наконечников, т. е. на величину радиального зазора в двух взаимно перпендикулярных сечениях. Пневмоэлектрический датчикПринцип работы датчиков давления и температуры на газовозах фиксирует сумму этих перемещений и в зависимости от ее величины посылает сигналы на соответствующие сортировочные заслонки, разбраковывающие подшипники на группы — годные, зазор мал, зазор велик. В автомате осуществляется автоматический подсчет количества подшипников в группах.

Необходимость усреднения (деления суммарного перемещения пополам) учитывается при тарировке датчика.

| Техническая характеристика | |

|---|---|

| Погрешность измерения в мкм | ±1 |

| Производительность в шт/ч | 1 000 |

| Габаритные размеры в мм | 820 х 1 320 х 1 350 |

| Масса в кг | 250 |

Автомат Р-131 (конструкция ВНИПП)

Назначение: рассортировка по радиальному зазору шариковых радиальных подшипников с диаметром отверстия 3—10 мм и наружным диаметром 10—30 мм.

Конструкция. Принцип измерения и конструктивное выполнение узлов автомата аналогичны автомату P120k, рассмотренному выше. Основные отличия (помимо размеров контролируемых подшипников) заключаются в следующем: в автомате предусмотрена бункерная загрузка подшипников и сортировка производится на четыре группы: зазор мал, годен I, годен II, зазор велик — в связи с чем в автомате применен датчик мод. 235.

| Техническая характеристика | |

|---|---|

| Нагрузка при измерении в кГ | 0,3-2 |

| Производительность автомата в шт/ч | 1 000 |

| Габаритные размеры в мм | 730 х 690 х 1 162 |

| Масса в кг | 100 |

Автоматы для контроля габаритных размеров и биений собранных подшипников

Автоматы СК-9М и СК-9 (конструкция 1ГПЗ)

Назначение: контроль собранных радиальных шарикоподшипников. Автомат СК-9М создан на базе автомата СК-9. Метод измерения — электромеханический.

Примененные датчики: электроконтактный типа 231 завода «Калибр» (для СК-9М) и амплитудный БВ-64З-У (для СК-9).

Конструкция. Автоматы имеют по две контрольные станции, которые контролируют наружный 1 и внутренний 2 диаметры собранного подшипника (СК-9М), радиальное и боковое биения внутреннего 5, 6 и наружного 3, 4 колец подшипника (СК-9, рис. 8).

Допуски на диаметры, радиальное и боковое биения внутреннего и наружного колец устанавливают в соответствии с техническими условиями.

Загрузку подшипников производят вручную в наклонный лоток клеймом вверх.

Читайте также: Радиолокационные станции и средства автоматической радиолокационной прокладки

На 1ГПЗ автоматы СК-9М и СК-9 совместно с автоматом СК-38 для контроля радиального зазора образуют контрольную линию. Передача годных подшипников с одного автомата на другой осуществляется автоматически.

| Техническая характеристика | |

|---|---|

| Погрешность измерения: | |

| СК-9М в мкм | ±1,5 |

| СК-9 в % от допуска на биение | 15 |

| Диапазон размеров подшипников в мм: | |

| внутренний диаметр | 35-85 |

| наружный диаметр | 80-150 |

| высота | 18-31 |

| Производительность в шт/ч | 600 |

| Общий цикл измерения в сек | 6 |

| Габаритные размеры в мм | 2 200 х 900 х 1 600 |

| Масса в кг | 1 000 |

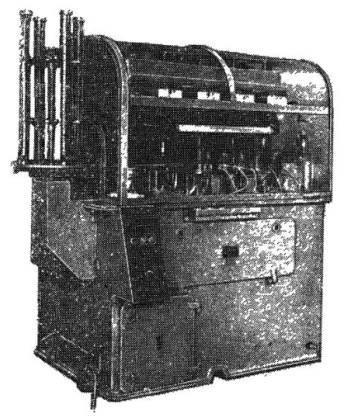

Автомат СК-23М (рис. 9)

Назначение: контроль посадочных диаметров, радиальных и боковых биений внутренних и наружных колец однорядных радиальных шарикоподшипников с внутренним диаметром 17—35 мм, наружным диаметром 40—80 мм и высотой 12— 21 ям. Автомат разработан 1ГПЗ и выпускается заводом «Красный инструментальщик», г. Киров.

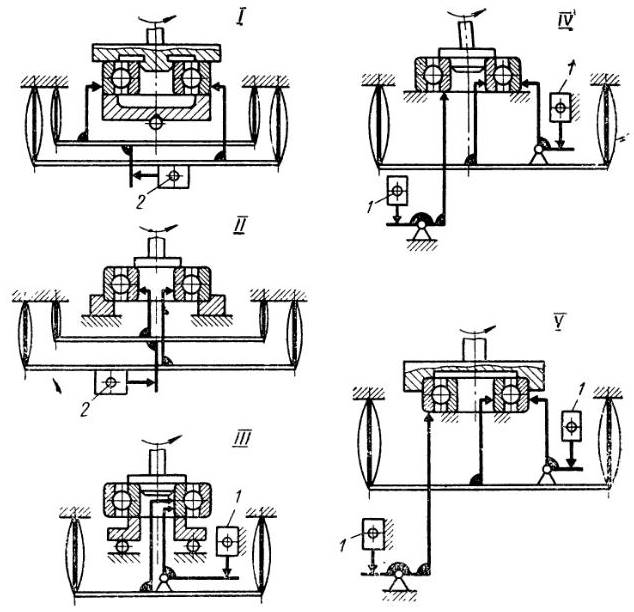

Конструкция (рис. 10). Промытые и подвергнутые внешнему осмотру подшипники устанавливают вручную в загрузочное устройство, откуда они попадают на стол автомата и последовательно проходят измерительные позиции I—V.

На первой позиции контролируются максимальный, минимальный и средний диаметры наружной посадочной поверхности в двух сечениях по высоте подшипника. Контроль производится в два приема — в двух положениях подшипника, смещенных по вертикали. В нижнем положении проверяются максимальный и минимальный диаметры в верхнем сечении, а также средний диаметр двух сечений, в верхнем положении — максимальный и минимальный диаметры в нижнем сечении.

На второй позиции осуществляется контроль максимального, минимального и среднего диаметров отверстия. При поступлении подшипника на позицию в отверстие вводится базирующая пробка; в остальном порядок измерения аналогичен описанному выше.

На третьей позиции контролируется перпендикулярность образующей отверстия внутреннего кольца к базовому торцу.

Далее подшипник поступает на столик четвертой измерительной позиции для контроля радиального и бокового биений внутреннего кольца подшипника.

На пятой позиции контролируются радиальное и боковое биения наружного кольца подшипника.

На выходе автомата сортирующее устройство производит отсев брака по группам; брак по посадочным диаметрам и брак по неперпендикулярности и биениям: третья группа — годные подшипники.

В автомате для контроля диаметров применены пневмоэлектроконтактные датчики мод. 235, для контроля биений и перпендикулярности — амплитудные электроконтактные датчики мод. 248.

| Техническая характеристика | |

|---|---|

| Погрешность измерения в % от величины допуска при контроле: | |

| биение | ±15 |

| посадочный диаметр и неперпендикулякрости | ±20 |

| Производительность в шт/ | 514 |

| Габаритные размеры в мм | 1 500 х 945 х 1 565 |

| Масса в кг | 1 600 |

Автомат 39АК (конструкция ЛИЗ)

Назначение: контроль радиальных и боковых биений внутреннего и наружного колец приборных шарикоподшипников с внутренним диаметром 6— 15 мм, наружным диаметром 19—42 мм и высотой 5— 13 мм.

КонструкцияКонструкция современных судовых двигателей (рис. 11). Контроль осуществляется на двух раздельных измерительных позициях с помощью измерительных рычагов.

Принцип работы автомата следующий. Предназначенные для контроля подшипники устанавливают в четыре столба поворотного загрузочного устройства 1 (рис. 12).

С помощью захватов 10 транспортирующего механизма подшипник из загрузочного устройства перемещается на первую измерительную позицию и устанавливается на подъемно-посадочный столик 9, который, опускаясь, заводит подшипник в посадочный стакан, где к внутреннему кольцу подшипника подводятся наконечники измерительных рычагов. В это же время самоустанавливающаяся насадка 2, закрепленная на шпинделе 3, опускается и начинает вращать кольцо.

На первой измерительной позиции контролируется радиальное и боковое биения внутреннего кольца подшипника.

Контроль осуществляется двумя амплитудными электроконтактными датчиками мод. 231. После измерения насажа 2 поднимается вверх, столик 9 выводит подшипник из посадочного стакана, а захват 10 перемещает его на подъемно-посадочный столик 8 второй измерительной позиции для контроля радиального и бокового биений наружного

кольца подшипника.

На второй позиции происходит измерение, аналогичное первой позиции, с той лишь разницей, что насадка 4 вращает наружное кольцо и наконечники измерительных рычагов подводятся к этому кольцу. Контроль осуществляется двумя электроконтактными амплитудными датчиками.

Результаты измерения подшипника запоминаются электронной схемой автомата и передаются на соответствующие электромагниты сортировочного устройства.

По окончании измерений на второй измерительной позиции подшипник поступает на заслонку 5 сортировочного устройства.

Если обнаружен бракТехнология изготовления узлов, секций и блоков секций корпуса по биениям наружного кольца подшипника, то срабатывает электромагнит 7 и подшипник идет в тару брака по биениям наружного кольца.

При браке по биениям внутреннего кольца или при наличии брака одновременно как по биению внутреннего, так и по биению наружного колец срабатывают электромагниты 6 и 7 и подшипник попадает в тару брака по биениям внутреннего кольца.

Если подшипник годный, то электромагниты 6 и 7 не срабатывают и он идет в тару для годных подшипников.

| Техническая характеристика | |

|---|---|

| Погрешность сортировки в % от поля допуска: | |

| по боковому биению | 15 |

| по радиальному биению | 20 |

| Производительность вшт/ч | 600 |

| Габаритные размеры в мм | 1 100 х 1 025 х 1 720 |

| Масса в кг | 800 |