Оценка экономической эффективности — показатель, определяемый соотношением экономического эффекта (результата) и затрат, породивших этот эффект (результат). Иными словами, чем меньше объем затрат и чем больше величина результата хозяйственной деятельности, тем выше эффективность.

- Экономическая эффективность прогрессивных решений ремонта и модернизации машин

- Расчет экономической эффективности восстановления деталей

- Технико-экономические показатели технологических процессов

- Техническое нормирование в судовом машиностроении и судоремонте

- Требования ЕСТПП к разработке и оформлению технологической документации

Экономическая эффективность прогрессивных решений ремонта и модернизации машин

Оценка экономической эффективности технических и организационных решений в судоремонтном производстве производится не только по затратам на восстановление или модернизацию машины, но и по результатам экономической эффективности ее эксплуатации.

Улучшение технических характеристик машины, повышение долговечности и надежности очень часто приводит к возрастанию себестоимости ее ремонта и модернизации. Однако повышение качества ремонтаПроизводственный и технологический процессы ремонта судов создает возможность получения экономии эксплуатационных расходов и снижения себестоимости производимой продукции. Поэтому выбор оптимального решения из возможных вариантов производится сопоставлением их экономической эффективности, определяемой как

- где ε — коэффициент экономической эффективности;

- A — полный экономический эффект от внедрения решения, тыс. руб.;

- W — полные затраты на достижение этого решения, тыс. руб.

Источник: fleetphoto.ru

В подавляющем большинстве случаев основную долю экономического эффекта составляет экономия затрат живого труда. В этом случае приближенно можно принять А = △W, тогда

- где △W — затраты живого труда.

Если экономический эффект образуется из эксплуатационных расходов, а затраты состоят из дополнительных капитальных вложений, т. е. можно принять, что А = △ЕД, где △ЕД — эксплуатационные расходы и W = △KД, △KД – дополнительные капитальные вложения, то расчетная формула примет вид

Выбранный вариант решения будет экономически эффективным, если

- где τi — срок окупаемости дополнительных капитальных вложений, лет;

- τн — нормативный срок окупаемости дополнительных капитальных вложений, лет;

- εi — эффективность капитальных вложений, тыс, руб.;

- εн — нормативный коэффициент годовой эффективности капитальных дополнительных вложений, тыс, руб.

Выбор прогрессивного решения из двух вариантов можно производить по приведенным годовым затратам

или по неравенству

- где E1, E2 — годовые эксплуатационные расходы по соответствующему варианту ремонта или модернизации, руб.;

- K1, K2 — капитальные затраты по соответствующему варианту, руб.

Для оптимального варианта выполняется условие

Если при этом увеличивается производительность машины, сравнение можно производить по удельным приведенным затратам, рассчитанным на единицу произведенной продукции:

- где eуд — удельные затраты капитальных вложений, руб/(шт/год);

- Kуд — удельные эксплуатационные расходы, руб./шт.

Технико-экономическая эффективность и целесообразность проведения капитального ремонта судовых машин с учетом трудовых затрат определяется неравенством

или с учетом реализации изношенной машины:

- где Cк.р — стоимость капитального ремонта, руб,;

- Cз.н — стоимость новой машины, руб.;

- Ср — стоимость реализации при списании машины, руб.

Читайте также: Групповая и поточно-групповая обработка деталей судна

По техническим решениям капитальный ремонт целесообразен, если срок службы машины после ремонта будет не меньше срока службы новой машины, т. е. выполняется неравенство

- где Кк — коэффициент технического ресурса (по данным ЦНИИМФ оптимально Кк ≥ 0,8).

Критерий целесообразности капитального ремонта можно выразить с учетом технико-экономических показателей как

Приняв стоимость реализации при списании Ср=0 (составляет около 5% Сз.н), получим

- где Cк.р=Ск.р1+Сн.р+Сз.н. Cк.р — стоимость капитального ремонта с учетом демонтажно-монтажных работ по прейскурантам, руб.;

- Сн.р — стоимость неучтенных работ, руб.;

- Сс.з.н — стоимость новых сменно-запасных частей, поставляемых централизованно, руб.

Расчет экономической эффективности восстановления деталей

При оценке экономической эффективности ремонта машины важнейшим моментом является расчет эффективности восстановления отдельных деталей. Общий экономический эффект при восстановлении детали складывается из экономии по замене детали на новую, экономии на капитальных затратах для производства новой детали и экономии на амортизационных отчислениях. Экономия приведенных годовых затрат при восстановлении детали

- где Сн — стоимость новой детали, руб.;

- Св — стоимость восстановленной детали, руб.;

- Тн и Тв — соответственно сроки службы новой и восстановленной детали, годы;

- εн — нормативный коэффициент годовой эффективности капитальных вложений.

При восстановлении типовых серийных деталей обычно Св ≤ 0,35Сн.

Источник: fleetphoto.ru

Технологическая себестоимость восстановления рассчитывается по формуле

- где n — число марок материалов, используемых для восстановления детали;

- m — число операций, необходимых для восстановления детали;

- См — стоимость материала каждой марки, руб;

- Cвi – стоимость отдельных операций, руб.

В стоимость материала восстановленной детали включают стоимости материала изношенной детали и материалов, используемых для ее восстановления. В стоимость выполнения отдельной операции включаются:

- где С3 заработная плата рабочих с отчислением на соцстрах, руб.;

- Са — амортизационные отчисления на оборудование, руб.;

- Со — стоимость ремонта оборудования за время эксплуатации при восстановлении детали, руб.;

- Сп — эксплуатационные затраты на приспособления за время восстановления детали, руб.;

- Си — расходы на инструмент, руб.;

- Сэ — расходы на электроэнергию, руб.;

- Св.т.м — затраты на вспомогательные технологические материалы, руб.;

- Са.з — затраты на амортизацию и содержание площади здания и занимаемого оборудования, руб.

Перечисленные составляющие трудозатрат определяются по нормативным источникам и по различным методикам.

Источник: fleetphoto.ru

Себестоимость изготовления, восстановления и упрочнения детали зависит не только от выбранного способа восстановления, но и от размера партии деталей. Себестоимость восстановления одной детали

- где Сп.о — переменные затраты на одну деталь, руб.;

- Сп.п — постоянные затраты на всю партию деталей, руб.;

- N — число восстановленных деталей.

Внедрение стандартного и группового методов ремонтаМетоды ремонта судов деталей, т. е. повышение серийности ремонта снижает себестоимость их восстановления или изготовления. Себестоимость ремонта в значительной степени зависит от технико-экономических характеристик выбранного технологического способа восстановления детали.

Технико-экономические показатели технологических процессов

Один и тот же вид ремонта машины и восстановления деталей может выполняться с применением различных технологических процессов. Основанием для выбора технологического процесса могут служить его технические, экономические или технико-экономические показатели.

Источник: fleetphoto.ru

Технические показатели технологического процесса рассматриваются с позиций восстановления или повышения рабочих свойств качества изношенной детали (машины):

- долговечности;

- работоспособности;

- надежности;

- обеспечения специальных требований по качеству и функциональному назначению и т. д.

Для количественной оценки и сравнения вариантов технологических процессов применяются коэффициенты (показатели), отражающие изменение рабочего качества детали.

Например, коэффициент эксплуатационной надежности

- где Тн — срок службы новой детали до ее предельного износа, ч;

- Тв – срок службы восстановленной детали до ее предельного износа, ч.

Однако технические показатели не отражают экономической эффективности технологических процессов, поэтому применяются на первом этапе сравнения ТП.

Для оценки экономической эффективности также могут использоваться различные показатели, например, коэффициент экономической целесообразности

- где Сн — отпускная цена новой детали, руб.;

- Св — себестоимость восстановления детали, руб.

В свою очередь отдельные экономические показатели не учитывают изменение функциональных свойств детали. Поэтому в настоящее время для оценки технологических процессов используются обобщенные технико-экономические показатели. Пусть △н, △в — соответственно величины предельно допустимых износов новой и восстановленной детали, мм; iн, iв — соответственно интенсивности износов, мм/ч. Тогда срок службы деталей будет соответственно

Восстановление данным способом экономически эффективно, если будет соблюдаться условие

При равенстве предельно допустимых износов (△в = △н)

Отсюда следует, что более дорогие способы применять рационально, если при этом уменьшается интенсивность износа после восстановления.

Источник: fleetphoto.ru

Для случая восстановления сопряженной пары вал — подшипник ремонт экономически целесообразен, если

- где Св.в + Св.п — себестоимость восстановленного вала и подшипника, руб.;

- (Сн.в + Сн.п) отпускная цена нового вала и подшипника, руб.;

- Кв — коэффициент износостойкости сопряжения после восстановления.

Введем понятия коэффициента упрочнения

и коэффициента удорожания

Пусть Пн — потребность в новой детали, а Пв — потребность в восстановленной детали на определенный межремонтный период работы механизма. Тогда экономический эффект от восстановления детали данным технологическим процессом будет:

Подставляя значения

получим

- где р — коэффициент экономии от внедрения рассмотренного технологического процесса.

Источник: fleetphoto.ru

Обеспечение установленного качества детали и повышение экономической эффективности служат основанием для выбора технологического процесса.

Техническое нормирование в судовом машиностроении и судоремонте

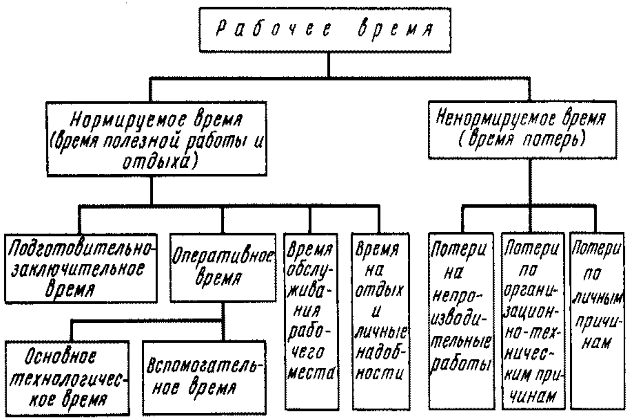

Организация труда на судоремонтных предприятиях должна базироваться на технически обоснованных нормах. На рис. 1 приведена схема затрат рабочего времени. В состав нормируемого времени входит основное время, в течение которого происходит изменение формы, размеров и физико-механических свойств деталей в процессе их обработки. Вспомогательное время затрачивается на выполнение вспомогательных операций при обработке и сборке деталей (установка и снятие деталей со станка, смена инструмента, подвод и отвод режущего инструмента, контрольные промеры и т. д.) Оперативное время представляет собой сумму основного и вспомогательного времени.

Время обслуживания рабочего места затрачивается на уход за рабочим местом, подготовку и раскладку инструмента, смену инструмента, наладку и опробование оборудования. Подготовительно-заключительное время связано с подготовкой рабочего места. Оно затрачивается один раз на всю партию и не зависит от ее величины. Сюда относится: получение наряда, знакомство с чертежом, получение инструментов и приспособлений, прием заготовок, сдача готового изделия и т. п. Время на отдых и личные надобности составляет 2% оперативного времени.

Предлагается к прочтению: Система вентиляции буксирных судов

Технически обоснованной нормой времени называют время, заданное на выполнение определенной работы в определенных организационно-технических условиях с учетом наиболее рационального использования средств производства и передового опыта рабочих.

Штучное время определяется по формуле

- где То — основное время, ч;

- Тв — вспомогательное время, ч;

- Тоб — время обслуживания рабочего места, ч;

- Тот — время на отдых и личные надобности, ч.

Штучно-калькуляционное время определяется по формуле

- где Тп.з — подготовительно-заключительное время, ч;

- n — число заданных единиц (деталей) в партии.

Норма выработки выражается так

- где Тсм — продолжительность рабочей смены, ч.

Процент выполнения норм определяется по формуле

- где В — сумма заданного нормированного времени на фактически выполненный объем работы, ч;

- С — фактически затраченное время на выполненный объем работы, ч.

Ненормируемое время (время потерь) связано с непроизводительными затратами, поэтому нормой не учитывается.

В заводской практике техническое нормирование осуществляется различными методами: расчетно-аналитическим (по режимам работы оборудования и нормативам времени), аналитически-исследовательским (на основе хронометража или фотографии рабочего процесса), методом сравнения и расчета по типовым нормам, а для аналогичных деталей и процессов применения опытно-статистических нормативов.

В настоящее время на основные виды работ по ремонту судовТехнологические процессы разборки и сборки механизмов судна разработаны и изданы единые нормы времени.

Требования ЕСТПП к разработке и оформлению технологической документации

Общие положения единой системы технологической подготовки производства (ЕСТПП) определяются ГОСТ 14.001—73.

Внедрение ЕСТПП обеспечивает:

- повышение качества продукции;

- повышение производительности труда на 30…35% в мелкосерийном и на 10..15% в крупносерийном и массовом производстве;

- сокращение сроков и снижение затрат на технологическую подготовку производства в 2…2,5 раза;

- повышение уровня механизации и автоматизации транспортно-складских работ на 30…40%;

- облегчение условий труда инженерно-технических работников и перевод их значительного количества с оперативной работы на решение перспективных задач.

ЕСТПП — система организации и управления процессом технологической подготовки производства, предусматривающая широкое применение прогрессивных типовых технологических процессов, стандартной технологической оснастки и оборудования, средств механизации и автоматизации производственных процессов и инженерно-технических работ.

Источник: fleetphoto.ru

Основная цель ЕСТПП заключается в обеспечении необходимых условий для достижения полной готовности любого типа производства (единичного, серийного, массового) к выпуску изделий заданного качества в минимальные сроки при минимальных трудовых и материальных затратах.

Нормативно-технической базой ЕСТПП являются:

- комплекс стандартов ЕСТПП, единая система конструкторской документации (ЕСКД);

- единая система технологической документации (ЕСТД);

- единая система классификации и кодирования технико-экономической информации (ЕСККТЭИ);

- система стандартов для разработки и постановки изделий на производство (СРПП);

- система стандартов на технологические процессы и средства технологического оснащения;

- единая комплексная система управления качеством продукции;

- система стандартов безопасности труда (ССБТ).

Государственные стандарты ЕСТПП распространяются на деятельность любых организаций и предприятий, осуществляющих технологическую подготовку производства по выпуску или ремонту изделий.

Единая система конструкторской документации (ЕСКД) обеспечивает:

- единство правил выполнения и оформления конструкторской документации для ее однозначного понимания в любых организациях различных отраслей народного хозяйства;

- использование конструкторских разработок при новом проектировании без переработки и переоформления;

- рациональную систему учета, хранения и передачи конструкторской информации и документации с использованием систем АСУ;

- повышение производительности труда конструкторов на 25…30% за счет сокращения номенклатуры конструкторских документов;

- оперативность внесения изменений в них;

- применение ЭВМ и т. д.

К конструкторским относятся графические и текстовые документы, которые в отдельности или совокупности определяют состав и устройство изделия и содержат сведения для его разработки, изготовления, контроля, приемки, эксплуатации и ремонта.

Источник: fleetphoto.ru

Основные положения единой системы технологической документации (ЕСТД) определены ГОСТ 3.1001—81. ЕСТД — это комплекс государственных стандартов, устанавливающих взаимосвязанные правила и положения по разработке, оформлению и обращению технологической документации в машиностроении для изготовления или ремонта изделия, включая его контроль и перемещения. Требования ЕСТД распространяются на все виды технологических документов.

В качестве обязательных документов при средних и капитальных ремонтах механизмов установлены:

- карты дефектации, ТП ремонта, ТП очистки;

- ведомость дефектации сборочных единиц;

- операционная карта наплавки.

Остальные документы разрабатываются по согласованию с заказчиком.