Эффективная работа всех основных систем газовозов во многом зависит от своевременного осмотра и проведения как профилактических ремонтных работ, так и полного технического обслуживания приборов и оборудования.

Предупреждения неисправностей и очистка топливной системы обеспечивают бесперебойную эксплуатацию судна.

Техническое обслуживание топливных систем и емкостей производится в целях:

- поддержания системы в состоянии, обеспечивающие ее постоянную готовность к эксплуатации;

- предупреждения появления преждевременных неисправностей, несвоевременное выявление которых может повлечь за собой выход системы из строя;

- накопления и анализа информации, характеризующей появление неисправностей.

Процесс механизма отложения коррозии в системах и топливных емкостях

В процессе эксплуатации судовых топливных систем, топливо вступает в контакт с оборудованием топливных систем и деталями механизмов топливоподачи.

Различают два основных вида взаимодействия топлив с металлическими поверхностями – в жидкой и газовой фазах.

Рассмотрим процесс механизма взаимодействия топлив с металлическими поверхностями в жидкой фазе. Воздействие топлив на металлические поверхности в жидкой фазе проявляется в образовании на поверхностях отложений, выпадающих из топлив, и Коррозионность горючего в судовых дизеляхкоррозии поверхностей под влиянием содержащихся в топливе агрессивных веществ.

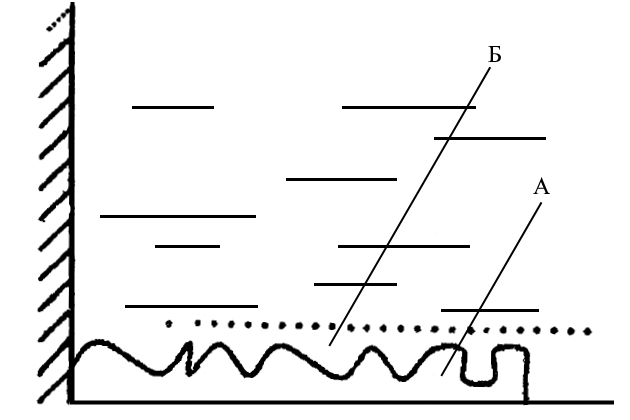

В системах топливоподготовки отложения образуются в Цистерны, трубопроводы и электрооборудование судовцистернах, трубопроводах и теплообменниках на днище, где скапливаются гудронистый слой, имеющий сложную структуру (см. рис. 1).

В этом слое можно выделить две основные зоны:

- плотных грязеобразных отложений – зона А;

- взвешенных коагулированных (подвижных) образований – зона Б;

Зона -А- состоит из асфальтосмолистых частиц, образовавшихся в результате процесса полимеризации. Такие частицы сначала образуют зону -Б-, где они находятся во взвешенном состоянии в топливе. По мере их укрупнения они осаждаются и, слипаясь, образуют плотный неподвижный слой. Твердые частицы органического и неорганического (песок, ржавчина) происхождения являются центрами коагуляции смол и асфальтенов. В слое зоны -А- содержатся тяжелые компоненты топлива (карбены, карбоиды) и примеси неорганического характера.

Характерной особенностью зоны -Б- является концентрация в нем воды, отстаивающейся в процессе Характеристики топлива для судовых дизелейхранения топлива и способствующей осаждению наиболее тяжелых частиц на слой в зоне -А-.

Более тяжелые компоненты под действием гравитационных сил внедряются в слой зоны -А- и постепенно концентрируются у днища цистерны. Механические возмущения и вибрация корпуса судна вызывает постепенное уплотнение этого слоя. В нижней части слоя зоны -А- концентрируются более тяжелые частицы – песок, ржавчина, а выше располагаются слипшиеся укрупненные карбены и карбоиды. Желеобразная верхняя часть слоя состоит главным образом из тяжелых компонентов полимеризированных асфальтосмолистых веществ.

Кроме того, топливо окисляется под воздействием температуры, света, кислорода, каталитического воздействия металла, влаги и микроорганизмов и образует отложения.

Отложения в трубопроводе и теплообменных аппаратах отличаются по своему характеру от отложений, образующихся в цистернах, танках.

Читайте также: Судовые топливные системы дизелей

Топливо, поступающее к двигателю по трубопроводу, уже прошло очистку от механических примесей путем отстаивания в цистернах, сепарации и фильтрации. Поэтому частиц механических примесей, особенно неорганического происхождения, в топливе очень мало. Кроме того, в трубопроводах и теплообменных аппаратах топливо движется, в связи с чем процесс осаждения отложений в этих местах отличается от аналогичного процесса в цистернах.

В этом процессе главной причиной образования отложений являются не гравитационные силы, а поверхностная активность компонентов топлива и их полимеризация в условиях действия тепловых потоков. Но при длительном нахождении топлива в системе без движения на механизм образования отложений влияют и гравитационные силы.

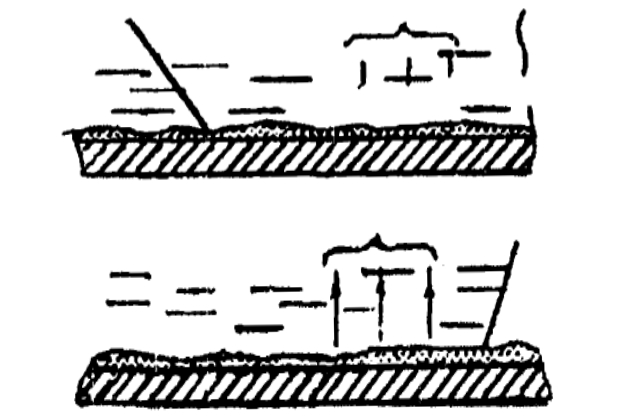

В трубопроводах, не имеющих обогрева, и в охладителях топлива поток тепла распространяется от топлива через стенку трубопровода наружу, т. е. имеет место отвода тепла. Это значит, что температура внутренней поверхности стенки ниже, чем температура топлива, движущегося в трубе. На такой поверхности сначала происходит отложение смол как веществ, обладающих способностью прилипать к более холодным поверхностям.

В трубопроводах с паровым или электрическим обогревом, а также в топливных подогревателях тепловой поток в трубах движется снаружи и через стенку поступает к топливной среде. В этом случае температура стенки выше температуры топлива и на такой поверхности смолы осаждаются в условиях интенсивной их полимеризации и перехода в асфальтены.

Поскольку асфальтены по сравнению со смолами являются веществами достаточно полимеризованными, следовательно, более тяжелыми. Именно они при дальнейшей полимеризации переходят в карбены и карбоиды, их осаждения на поверхности приводят к образованию более прочных отложений, чем те, которые образуются при осаждении смол на охлажденную поверхность. Поэтому в трубопроводах, имеющих обогрев, а также в подогревателях образуются трудноудаляемые отложения.

На рис. 2 приведены схемы образования отложений на стенках труб при различном управлении тепловых потоков.

А – в трубопроводах, не имеющих обогревающих устройств, и в охладителях топлива; Б – в трубопроводах, имеющих обогревающие устройства и в подогревателях.

1 – слой смол и асфальтенов; 2 – слой асфальтенов с лаковой пленкой

Следует иметь в виду, что в любых трубопроводах, а также теплообменниках тепловые потоки через стенку могут менять и величину и направление (например: при работе топливных систем на переходных режимах дизеля, когда меняется скорость топлива в трубопроводе, или при замене одного вида топлива другим).

Одновременно с образованием отложений в топливных цистернах, трубопроводах и теплообменниках все металлические поверхности при контакте с водоотливной средой корродируют. Коррозионные разрушения поверхностей под действием ряда процессов, которые возникают в результате контакта агрессивных химических соединений топлива, а также присутствующей в топливе воды с металлом.

Известны два вида коррозии металлических поверхностей цистерн, трубопроводов и теплообменников:

- химическая;

- электрохимическая.

Наиболее распространенной является химическая коррозия поверхностей, которая возникает под действием агрессивных химических соединений топлива. К последним относятся соединения серы – меркаптаны, сульфиды, дисульфиды, теафены, а также водорастворимые кислоты и щелочи.

Основная причина коррозионных разрушений металлических поверхностей – присутствие в топливе морской воды. Разрушения, вызываемые морской водой, появляются на поверхностях в первый период работы топливной системы после её очистки от отложений. В дальнейшем после образования гудронистого слоя доступ воды к поверхности прекращается. Но уже под слоем отложений агрессивное воздействие воды и агрессивных соединений топлива продолжается, в результате чего под отложениями образуется слой ржавчины.

Будет интересно: Топливные системы судовых устройств

Электрохимическая коррозия появляется главным образом в теплообменниках, где создаются условия для возникновения слабых токов в местах соединения различных металлов (сталь и латунь, бронза и чугун и др.)

Такие разрушения часто можно наблюдать в местах соединения труб теплообменника с трубной доской. Причинами возникновения электрохимических процессов могут быть морская вода, содержащиеся в топливе водорастворимые кислоты и щелочи.

Способы очистки элементов топливных систем

Одним из самых трудоемких процессов по техническому обслуживанию топливных систем топливоподготовки дизеля является очистка элементов от отложений, которые возникают в процессе эксплуатации. Поэтому можно рекомендовать ряд способов безразборной очистки элементов топливных систем, которые в значительной мере снижают применение ручного труда.

Безразборная химическая чистка топливоподогревателей, работающих на тяжелых сортах топлива, производится периодически дизельным топливом, что увеличивает периоды между химчистками, которые проводятся в три этапа:

- теплообменник продувается насыщенным паром давлением 0,2-0,3 Мпа в течение 1,5-2 часов;

- после охлаждения теплообменника до 30 °С производят промывку дизельным топливом через индивидуальную циркуляционную систему в течение 1-го часа;

- затем теплообменник заполняют эмульгирующим раствором и барботируют его насыщенным паром давлением 0,2-0,3 МПа в течение 2-3 часов при температуре 100 °С.

Мойка одним химическим препаратом производится аналогично Технология обработки судового топливаочистке дизельным топливом с перекачкой через циркуляционную систему в течение 3-4 часов.

В некоторых случаях после эмульгирования и химико-механизированной мойки целесообразно вторичное пропаривание в течение 2-4 часов для дегазации, а затем вентилируют при одновременном контроле за воздушной средой емкости.

Допуск людей в цистерны разрешается при достижении санитарных норм загазованности 0,3 г/ми постоянная вентиляция цистерны.

Гидромеханизированная мойка выполняется с помощью моечных машин с использованием нагретой до 40-60 °С забортной воды или с помощью пожарного ствола с рукавом соответствующей длины.

При ручной домывке работы проводятся при постоянно работающей переносной вентиляции.

После домывки из цистерн удаляются неоткачиваемые твердые остатки.

Рекомендуется к прочтению: Топливные системы низкого давления и принцип использования на судовых дизелях

Нефтяные остатки от мойки сдаются на берег или сжигаются во вспомогательном котле (разбавленным топливом не менее чем на 30 %, содержание воды необходимо уменьшить до 5 %).

Нефтесодержащие воды отстаиваются 6-12 часов и перекачиваются в систему обработки льяльных вод.

Твердые остатки, в соответствующей таре, сдаются на берег или сжигаются в инсинераторах.

Профилактическая мойка емкостей (цистерн, танков) выполняется для уменьшения отложений и уменьшения трудоемкости предремонтной очистки. Подвижные отложения удаляются растворением моторным или дизельным топливом (при большой толщине отложений), топливом. Одна междудонная цистерна на 1/3 высоты заполняется топливом, моторным или дизельным. Моторное топливо подогревается до 40-60 °С, дизельное – до 40-45 °С (на 15 °С меньше температуры вспышки) и производится многократная перекачка (циркуляция) топлива топливоперекачивающим насосом в очищаемую цистерну и обратно в течение 2-3 часов.

Предремонтная очистка производится в несколько этапов.

Этапы очистки топливных емкостей следующие:

- прокачка (циркуляция) топливом (способ см. выше);

- пропаривание 8-12 часов паром давлением 0,2-0,3 Мпа с периодической откачкой конденсата;

- эмульгирование остатков растворами ИМФ-1 и ТМФ-3 0,1-0,3 % при температуре 40-60 °С.