Пластмассовые суда зарекомендовали себя своей прочностью, доступностью, надежностью и отсутствием обрастания корпуса разными микроорганизмами.

Стеклопластик — композиционный материал, основными составляющими которого являются связующее — полиэфирные или эпоксидные смолы с добавками и различные виды стеклоармирующего материала:

- стекложгут,

- стеклохолсты,

- стеклоткани.

Характеристика материалов

Конструкционные и эксплуатационные качества стеклопластика, обусловившие его применение для изготовления корпусов судов, приведены ниже:

| Положительные | Отрицательные |

|---|---|

| Сравнительно высокие прочностные характеристики материала | Низкий модуль нормальной упругости, что требует специальных конструктивных мер по обеспечению жесткости конструкций |

| Возможность получения сложных форм | Высокая чувствительность к концентрации напряжений, что ведет, в частности, к требованию минимального числа соединений в конструкции |

| Возможность варьирования прочностных характеристик в различных частях конструкции, что позволяет создавать более рациональные типы конструкций | Невозможность осуществления контроля качества конструкции в процессе ее изготовления |

| Стойкость против гниения и коррозии | Зависимость качества конструкции от качества хранения материалов и точности обеспечения технологических параметров в процессе изготовления конструкции. Горючесть. Токсичность применяемых смол. Относительно высокая стоимость исходных материалов. |

Смолы, используемые в качестве связующего (табл. 1) позволяют объединить в единое целое волокна армирующего материала, защитить его от разрушающего действия влаги, определить степень горючести, токсичности, теплостойкости и ползучести стеклопластика. Вязкость связующего регулируется различными тиксотропными добавками.

| Таблица 1. Физико-механические свойства отвержденных смол | ||||

|---|---|---|---|---|

| Вид и марка смолы | Предел прочности, МПа | Модуль нормальной упругости, МПа·104 | ||

| при изгибе | при сжатии | |||

| Эпоксидная ЭД-20 | 80-130 | 110-150 | 0,25-0,30 | |

| Полиэфирная | ПН-1 | 80-110 | 80-110 | 0,22-0,28 |

| ПН-3 | 60-85 | 80-125 | 0,20-0,25 | |

| ПН-609-21М | 80-90 | 100-130 | 0,29 | |

| ПН-609-27 | 60-80 | 120-130 | 0,20 | |

| ПН-609-29 | 70-80 | 70-90 | – | |

Для уменьшения плотности стеклопластика в состав связующего вводят наполнитель в виде стеклянных полых микросфер. Этим способом можно получить стеклопластик с плотностью меньше 1 т/м³, правда, за счет 3-4-кратного снижения прочностных характеристик. Основное влияние на величину физико-механических характеристик стеклопластика оказывает стеклонаполнитель (табл. 2).

| Таблица 2. Физико-механические свойства стеклонаполнителей | |||

|---|---|---|---|

| Вид и марка материала | Толщина, мм | Масса 1 м2, кг | Прочность на разрыв, Н, не менее В числителе – прочность по основе, в знаменателе – по утку.x |

| Стеклянная сетка СЭ-0-1 | 0,20 | 0,200 | 637/539 |

| Конструкционная ткань из стеклянных комплексных нитей Т-11-ГВС-9 | 0,30 | 0,385 | 1764/931 |

| Стекложгут ТР-0,56-ГВС-9 | 0,56 | 0,700 | 2940/2450 |

Стеклохолсты — хаотически расположенные рубленые стекловолокна, связанные между собой либо механически (простегиванием), либо химически (специальными эмульсиями), — легко пропитываются смолой, значительно дешевле стеклотканей. Стеклопластик на основе стеклохолстов характеризуется сравнительно невысокими прочностными характеристиками, которые практически не меняются по всем направлениям в плоскости листа.

Более прочные стеклопластики изготовляют на основе стеклотканей.

Различают стеклоткани:

- полотняного,

- сатинового переплетения,

- кордные.

Наибольшими прочностью и жесткостью обладают стеклопластики, армированные сатиновыми тканями. Эти ткани эластичны, легко укладываются по обводам формы, хорошо пропитываются смолой, что обусловило их широкое применение для изготовления конструкций из стеклопластика.

Кордные стеклоткани составлены из стеклонитей, идущих преимущественно в одном направлении, при сравнительно малочисленных поперечных нитях. Кордную ткань применяют для получения стеклопластика с повышенными прочностью и жесткостью в одном направлении.

Сравнительно малая толщина стеклохолстов и стеклотканей облегчает укладку и пропитку их при изготовлении конструкций.

Читайте также: Глиссирующие суда в малотоннажном судостроении

При изготовлении конструкций большой толщины для сокращения времени набора необходимого количества слоев применяют жгутовую стеклоткань — стекложгут. Из-за больших толщины и жесткости их пропитка и прикатка занимают много времени; не всегда удается удалить воздушные пузыри и предотвратить расслоения в готовой конструкции, особенно при наличии высадок, гофров и других криволинейных элементов.

Наиболее высокие однонаправленные прочностные характеристики дает применение стекложгутов, которые часто используют для местного усиления конструкции.

Для армирования первого — декоративного слоя связующего, наносимого на поверхность формы, используют стеклосетку. Этот слой, как правило, наносится с пигментом и в дальнейшем определяет цвет и внешний вид изделия. При отсутствии стекло-сетки на внешней стороне декоративного слоя после полимеризации связующего проступает фактура нижележащей стеклоткани. В процессе эксплуатации декоративный слой без стеклосетки быстрее повреждается и скалывается.

| Таблица 3. Физико-механические свойства стеклопластиков на основе различных стеклонаполнителей и полиэфирного связующего | |||||||||

|---|---|---|---|---|---|---|---|---|---|

| Тип армирования | Содержание стеклонаполнителя, % | Средняя плотность, кг/м3 | Модуль, МПа·104 | Коэффициент Пуассона | Предел прочности, МПа | ||||

| по массе | по объему | нормальной упругости | сдвига в плоскости листа | при растяжении | при сжатии | при сдвиге в плоскости листа | |||

| Стеклохолст | 25 | 15 | 1 450 | 0,60 | 0,22 | 0,35 | 80 | 110 | 40 |

| Стеклосетка | 30 | 18 | 1 500 | 0,70 | 0,26 | 0,35 | 90 | 120 | 50 |

| Стекложгут (параллельное армирование) | 45 | 28 | 1 600 | 1,30 | 0,21 | 0,12 | 170 | 105 | 60 |

| Стекложгут (параллельное армирование) | 50 | 32 | 1 640 | 1,50 | 0,25 | 0,12 | 200 | 110 | 70 |

| Стекложгут (параллельное армирование) | 55 | 37 | 1 700 | 1,70 | 0,29 | 0,12 | 230 | 115 | 80 |

| Стеклосатин Для материала на основе стеклосатина характеристики прочности даны в направлениях по основе (числитель) и утку (знаменатель).x (параллельное армирование) | 45 | 28 | 1 600 | 1,7/1,1 | 0,28 | 0,15/0,10 | 270/170 | 200/150 | 80 |

| Стеклосатин (параллельное армирование) | 49 | 31 | 1 640 | 1,8/1,2 | 0,30 | 0,15/0,10 | 290/180 | 210/160 | 85 |

| Стеклосатин (параллельное армирование) | 52 | 34 | 1 670 | 1,9/1,3 | 0,32 | 0,15/0,10 | 300/190 | 220/170 | 90 |

Часто используют не один вид стеклонаполнителя, а их различные комбинации, что позволяет снизить трудоемкость изготовления конструкций и стоимость материала. Стеклоармирующий материал в конструкции можно располагать в определенном положении, чтобы получить требующиеся свойства. Таким образом, в отличие от конструкций из металла и дерева, в конструкциях из стеклопластика конструируется и структура материала — задается тип его армирования.

Физико-механические свойства стеклопластика при прочих условиях зависят от содержания стеклонаполнителя в материале (табл. 3). Чем больше стеклонаполнителя, тем выше прочность стеклопластика. На прочностные свойства стеклонаполнителей отрицательно действует влага. Для защиты от увлажнения и улучшения сцепления стекловолокон со связующим стекломатериалы в процессе изготовления покрывают различными гидрофобно-адгезионными составами. Каждому типу смолы соответствует тот или иной гидрофобно-адгезионный состав, что следует учитывать при выборе стеклонаполнителя.

Преобладающее большинство стеклопластиковых судов изготавливается контактным методом, который позволяет получить материал с высокими физико-механическими показателями, не требует высокой квалификации исполнителей и больших затрат на подготовку производства. Его недостаток — непосредственный контакт исполнителя (отсюда название метода) с исходными материалами и ручной, не механизированный труд. Все механизированные способы изготовления изделий из стеклопластика накладывают те или иные ограничения на конструкцию изделия и свойства материала. Ниже приведены характеристики контактного метода и двух механизированных — напыления и прессования:

| Контактный | Напыление | Прессование |

|---|---|---|

| Сущность | ||

| Послойная укладка пропитанного связующим стеклонаполнителя на поверхность оснастки с последующим его уплотнением с помощью валиков или торцевых кистей | Одновременное нанесение с помощью сжатого воздуха рубленого стекложгута и связующего на поверхность оснастки с последующим уплотнением (прикаткой) напыленного слоя катками | Укладка сухой заготовки стеклонаполнителя в матрице, заливка матрицы порцией связующего с последующим смыканием пуансона и матрицы, обеспечивающим пропитку заготовки и отверждение связующего |

| Преимущества | ||

| Простота технологии формования изделий. Сравнительно низкая стоимость и простота применяемого оборудования и оснастки. Возможность изготовления цельноформованных крупногабаритных изделий сложной конфигурации. Низкие требования к квалификации рабочих, занятых на формовании изделия | Высокая производительность применяемого оборудования. Использование наиболее дешевых армирующих материалов – стекложгута. Сравнительная простота перехода от формования одного изделия к другому | Использование высокопроизводительного оборудования и механизация основных технологических операций формования. Возможность применения дешевых связующих на основе быстроотверждающихся стиролосодержащих смол, применение которых в других случаях ограничено выделением вредных летучих. Стабильное качество стеклопластика и двусторонняя декоративная поверхность изделий. Минимальные затраты на вентиляцию. Высокая эффективность используемой производственной площади. |

| Требования к оснастке и изделию | ||

| Рабочая поверхность оснастки должна иметь тот же класс чистоты обработки, что и лицевая поверхность изделия. Для обеспечения съема изделия оснастка должна иметь уклон не менее 3°. При сложной конфигурации изделия оснастка должна быть разъемной. Минимальные радиусы скругления 2-3 мм | Требования к рабочей поверхности оснастки такие же, как при контактном методе. Вертикальные стенки оснастки должны иметь уклон не менее 10°. Минимальные радиусы скруглений: наружу – 10, внутрь – 20 мм. Все высадки должны быть открытыми по форме с отношением ширины к глубине не менее 10 | Требования к рабочей поверхности оснастки такие же, как при контактном методе. Рабочая поверхность оснастки не более 9-12 м2. Прочность парной формы должна обеспечивать удельное давление формования не менее 0,5 МПа (5 кгс/см2). При смыкании парных форм должно обеспечиваться получение рабочей формующей полости. Вертикальные стенки форм должны иметь высоту не более 300-400 мм и технологический уклон не менее 10°, глубина местных высадок не более 50-60 мм. Радиусы скруглений не менее 3 мм. |

| Недостатки | ||

| Применение ручного малопроизводительного труда. Контакт работающих с токсичным связующим | Ручное уплотнение напыленного слоя стеклопластика и контакт при этом работающего со связующим. Разнотолщинность стеклопластика и нестабильность механических свойств. Необходимость герметизации процесса напыления из-за повышенного выделения вредных летучих. Забрызгиваемость оборудования связующим и стекложгутом, трудоемкость его очистки | Невозможность изготовления изделий, имеющих большое количество высадок, местных утолщений, набор и т. п. Минимально допустимый зазор в рабочей полости между формами 4 мм. Высокие требования к точности смыкания форм |

Сравнительные прочностные характеристики стеклопластиков, изготовленных различными методами из разных составляющих, приведены в табл. 4.

| Таблица 4. Сравнительные физико-механические характеристики стеклопластиков, изготовленных различными методами и из разных составляющих | |||||||||

|---|---|---|---|---|---|---|---|---|---|

| Сравниваемые пары Характеристики материалов даны в сравнении попарно, за единицу принята первая строка.x | Метод формования | Составляющая стеклопластика | Содержание стекла по массе | Плотность кг/м3 | Модуль нормальной упругости | Предел прочности, МПа | |||

| связующее | стеклонаполнитель | при растяжении | при сжатии | при изгибе | |||||

| 1 | Контактный | ПН-3 | Стеклорогожа | 0,60 | 1,00 | 1,00 | 1,00 | 1,00 | 1,00 |

| Прессование | ПН-3 | Стеклорогожа | 0,50 | 0,94 | 1,07 | 1,10 | 1,00 | 0,73 | |

| 2 | Контактный | ПН-3 | Стеклохолст | 0,30 | 1,00 | 1,00 | 1,00 | 1,00 | 1,00 |

| Прессование | ПН-3 | Стеклохолст | 0,25 | 0,76 | 0,63 | 1,10 | 0,91 | 0,85 | |

| 3 | Контактный | НПС-609-21М | Стеклохолст | 0,30 | 1,00 | 1,00 | 1,00 | 1,00 | 1,00 |

| Напыление | НПС-609-21М | Стекложгут | 0,30 | 0,97 | 0,56 | 1,00 | 0,91 | 0,73 | |

| 4 | Контактный | ПН-3 | Стеклорогожа | 0,60 | 1,00 | 1,00 | 1,00 | 1,00 | 1,00 |

| Напыление | ПН-3 | Стеклосатин | 0,50 | 0,97 | 1,00 | 1,17 | 1,36 | 1,58 | |

| 5 | Контактный | НПС-609-21М | Стеклохолст | 0,30 | 1,00 | 1,00 | 1,00 | 1,00 | 1,00 |

| Напыление | НПС-609-21М | Стеклосатин | 0,50 | 1,14 | 1,94 | 2,66 | 1,91 | 2,33 | |

| 6 | Контактный | ПН-3 | Стеклосатин | 0,50 | 1,00 | 1,00 | 1,00 | 1,00 | 1,00 |

| Напыление | НПС-609-21М | Стеклосатин | 0,50 | 1,00 | 1,07 | 1,14 | 1,40 | 1,17 | |

При разработке конструкции из стеклопластика необходимо учитывать следующие характерные свойства материала:

- практическое отсутствие пластических деформаций в конструкции вплоть до разрушения;

- низкие величины модулей нормальной упругости и сдвига;

- зависимость от марок связующего и стеклонаполнителя, их количественного соотношения и структуры армирования;

- зависимость от качества хранения исходных материалов, способа изготовления и точности соблюдения технологических параметров;

- неравнопрочность соединений стеклопластика основному материалу;

- склонность к ползучести, возрастающая с повышением температуры;

- анизотропия упругих и прочностных свойств.

В Конструкция судового набораконструкциях судов из синтетических материалов достаточно широко применяются пенопласты (табл. 5). В качестве формообразующих элементов при изготовлении ребер жесткости они легче. Они технологичнее и надежнее в эксплуатации, чем дерево, металл либо резина. Применение пенопластов обеспечивает простоту изготовления и надежность в эксплуатации блоков плавучести Малотоннажные суда из армо- и стеклоцементамалотоннажных судов.

Пенопласты используют для изготовления корпусов с двух- и трехслойной обшивкой. Такая конструкция позволяет более рационально использовать материал, имеет более высокую работоспособность, чем однослойная конструкция одинаковой массы. Двух- и трехслойная конструкции, как правило, обладают плавучестью (т. е. не требуют дополнительных конструктивных мер по обеспечению их непотопляемости) и удобны в эксплуатации — набор не загромождает внутренних объемов, не мешает уборке помещений.

| Таблица 5. Свойства основных видов пенопластов | ||||

|---|---|---|---|---|

| Вид и марка пенопласта | Плотность, кг/м3 | Предел прочности при сжатии, МПа | Водопоглощение, кг/м2 | |

| Плиточный ПХВ-1 | 85 | 0,40 | 0,25 | |

| 115 | 0,70 | 0,25 | ||

| Полистирольный плиточный | ПС-1 | 70 | 0,30 | 0,30 |

| 100 | 0,80 | 0,30 | ||

| 150 | 1,50 | 0,30 | ||

| 200 | 3,00 | 0,30 | ||

| 350 | 5,00 | 0,30 | ||

| 600 | 5,00 | 0,30 | ||

| ПС-4 | 40 | 0,17 | 0,60 | |

| 60 | 0,30 | 0,50 | ||

| 65 | 0,40 | 0,30 | ||

| Полиуретановый | Жесткий самозатухающий ППУ-3С | 50-60 | 0,20 | 0,50 |

| 100-120 | 0,80 | 0,40 | ||

| 200-220 | 2,50 | 0,20 | ||

Из-за невозможности контроля в процессе изготовления и эксплуатации качества среднего — пенопластового — слоя трехслойные конструкции в настоящее время не применяются. Ниже будут рассмотрены только двухслойные конструкции, состоящие из двух несущих слоев, соединенных между собой какими-либо ребрами, с заполнением пространства между несущими слоями пенопластом, используемым как формообразователь и заполнитель межслойного пространства.

Следует иметь в виду, что полистирольные пенопласты растворяются полиэфирными смолами. Чтобы избежать этого, нужно защитить заполнитель, покрыв его эпоксидным компаундом, клеем ПВА, восковой эмульсией либо обернув целлофаном.

Для постройки судов длиной до 5 м за рубежом широко применяют АБС-пластики, которые относятся к так называемым термопластам. Это пластические массы, размягчающиеся при нагревании и затвердевающие при охлаждении. Способность к пластической деформации при нагреве позволяет применять при изготовлении и ремонте корпусов из термопластов тепловые методы обработки материала — термоформование, гибку, сварку, что, в свою очередь, открывает возможности для механизации процесса изготовления корпуса. Сравнительная простота механической обработки (резки, строжки, сверления), стойкость против гниения и коррозии, малая плотность позволили термопластам потеснить стеклопластик, дерево и металл, хотя их физико-механические характеристики сравнительно невысоки (табл. 6).

| Таблица 6. Свойства термопластичных материалов | |||||||

|---|---|---|---|---|---|---|---|

| Наименование материала | Плотность, кг/м3 | Удлинение, % | Предел прочности, МПа | Модуль, МПа·104 | |||

| при растяжении | при сдвиге | нормальной упругости | сдвига | ||||

| Полиэтилен | высокой плотности | 940-960 | – | 30,0 | 20-30 | 0,08-0,11 | – |

| низкой плотности | 910-920 | – | 9,5 | 20-30 | 0,01-0,03 | 0,11 | |

| АБС-пластик | общего назначения | 1030-1060 | 3 | 30-60 | 50-80 | 0,2-0,25 | – |

| теплостойкий | 1050-1060 | 8 | 52-56 | – | – | 0,07 | |

| ударопрочный | 1030-1060 | 7 | 30-50 | – | 0,25-0,27 | 0,065 | |

К недостаткам термопластов следует отнести низкий модуль нормальной упругости, потерю прочности под нагрузкой и резкую потерю прочности под действием солнечной радиации. Для защиты от радиации применяют стабилизаторы (сажа) либо защитные пленки из акрила или поливинила. Термопласты в виде полиэтилена в отечественной практике использовались лишь для выпуска лодок “Дельфин” и опытной партии лодок “Автомобилист”.

Изложенным не исчерпывается все разнообразие синтетических материалов, используемых для изготовления корпусов малотоннажных судов. На основе связующего из полиэфирных смол, армированных нитями из углерода или бора, создают угле- и боропластик. Эти материалы имеют еще более высокие физико-механические характеристики, однако высокая стоимость не позволяет широко использовать их в малотоннажном судостроении. За рубежом для строительства яхт и каноэ применяют новый материал кевлар-49, представляющий собой композицию на основе полиэфирных смол, армированных арамидными волокнами. Этот материал несколько легче и прочнее стеклопластика.

Детали конструкции и типы их соединений

Выбор схемы армирования производится в зависимости от способа изготовления, формы и размеров конструкции, ее нагруженности, количества и характера конструктивных элементов:

- высадок;

- гофров;

- вырезок и т. п.

Для судов длиной до 4—5 м обшивку можно изготовлять из стеклохолстов. Они наиболее дешевы, их низкая по сравнению с другими стеклонаполнителями прочность заставляет набирать большее количество слоев, что благотворно сказывается на жесткости конструкции. Для обшивок большой толщины (более 6 мм) предпочтительнее армирование жгутовой стеклотканью с наружными слоями из стеклосатина и первым слоем из стеклосетки. Стыки армирующего материала должны иметь перекрой не менее 40 мм и быть разнесенными в соседних слоях не менее чем на 100 мм.

Местные усиления в виде накладок (утолщений) в стеклопластике следует выполнять, выкладывая по два-три слоя между слоями основного материала. Переход от одной толщины к другой должен быть плавным, разнесенным на участке длиной не менее 20-кратной разности толщин.

В связи с тем что прочность соединения деталей из стеклопластика ниже, чем из основного материала, конструкции желательно делать цельноформованными, т. е. выполненными за один технологический прием выклейки. Для малых судов это вполне возможно.

Будет интересно: Управляемость малого судна

Именно стремлением к цельноформованной конструкции объясняется широкое использование в судах из стеклопластика в качестве ребер жесткости всякого рода высадок и гофров, число которых может быть достаточно большим, например при имитации клинкерной обшивки деревянных судов. Проектируя гофры и высадки, следует помнить о необходимости обеспечения выема изделия из оснастки.

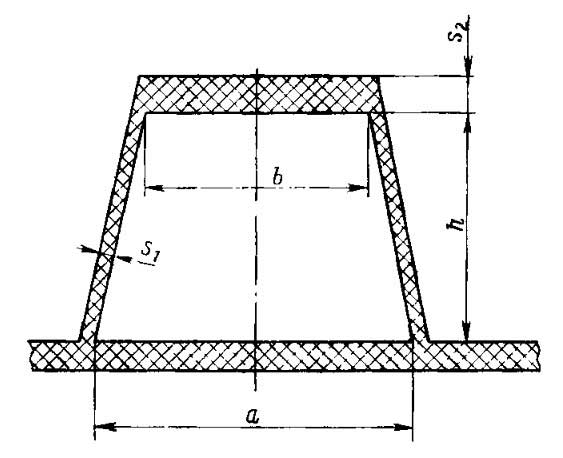

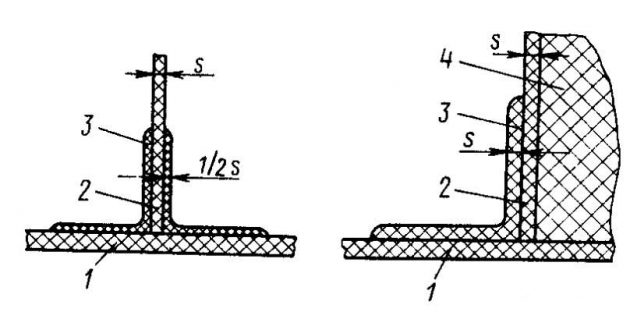

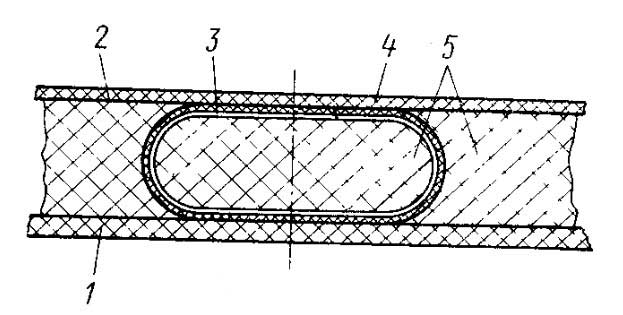

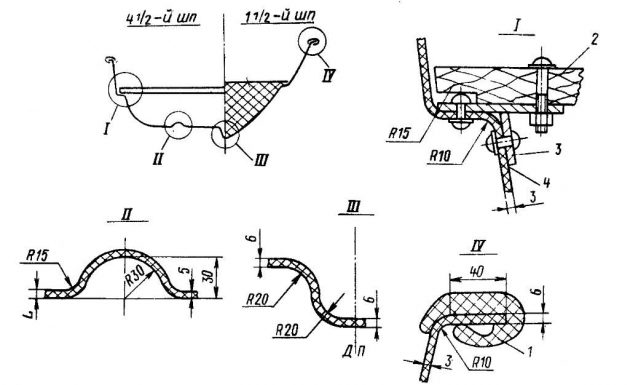

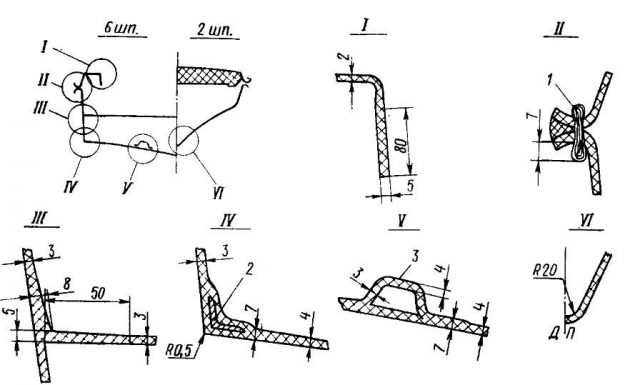

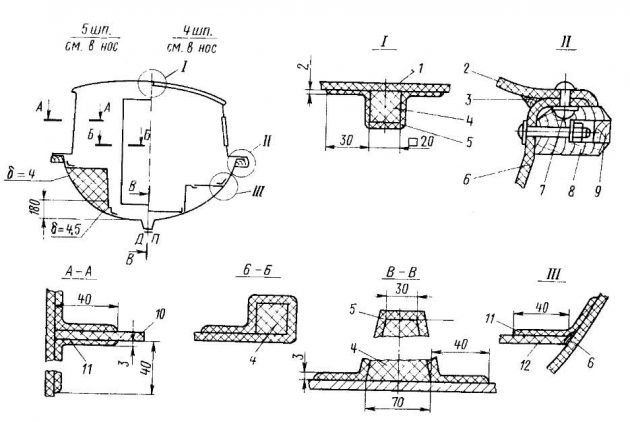

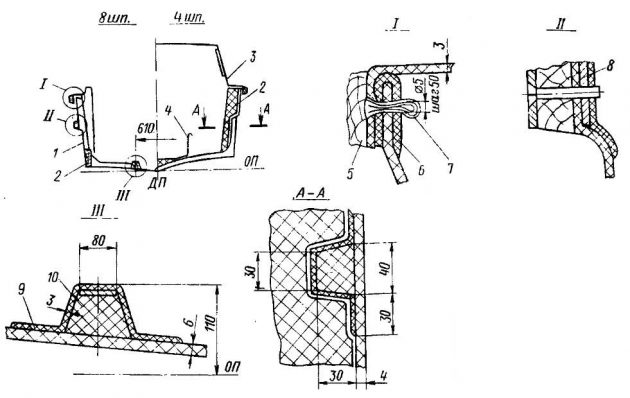

Отличительной особенностью конструкций малых судов из стеклопластика является также применение коробчатых профилей набора, которые, уступая в работоспособности тавровым, Г-образным или полособульбовым профилям, обеспечивают более надежное цельноформованное соединение с обшивкой, обладающее большей прочностью на отрыв. Максимальное распространение получили несложные в изготовлении трапециевидные коробчатые профили (рис. 1).

Регистром рекомендуются определенные соотношения элементов трапециевидного профиля в зависимости от его высоты:

В процессе изготовления конструкции после получения необходимой толщины обшивки на нее укладываются формообразователи, по которым сразу же формуют ребра жесткости. В качестве формообразователя используют заранее приготовленные профили из легкого сплава, стеклопластика, дерева или, чаще всего, пенопласта.

Дерево в качестве формообразователя сравнительно тяжело, оно требует более тщательной подгонки к обводам, способно к загниванию в конструкции. Металлический формообразователь необходимо делать разрезным. В процессе эксплуатации при упругих деформациях пластмассовой конструкции металлический профиль может получить остаточные деформации, избавиться от которых без нарушения конструкции невозможно. Укладка небольших (длиной 100 мм) элементов профиля трудоемка, кропотлива и не всегда качественна.

Стеклопластиковые профили требуют специальной оснастки и времени для изготовления. Их необходимо тщательно зачищать перед установкой на место для улучшения адгезии с наформовываемым материалом. Пенопласт же легок, обработка его не вызывает трудностей, при небольших размерах легко деформируется по обводам формы, т. е. небольшие зазоры могут быть устранены прижатием его в процессе формования.

Интересно применение для изготовления цельноформованного набора профилей из резины, которые легко удаляются из конструкции после ее полимеризации, если хотя бы один конец профиля будет свободным. Это позволяет получить конструкцию без “лишних” деталей, какими по существу являются формообразователи.

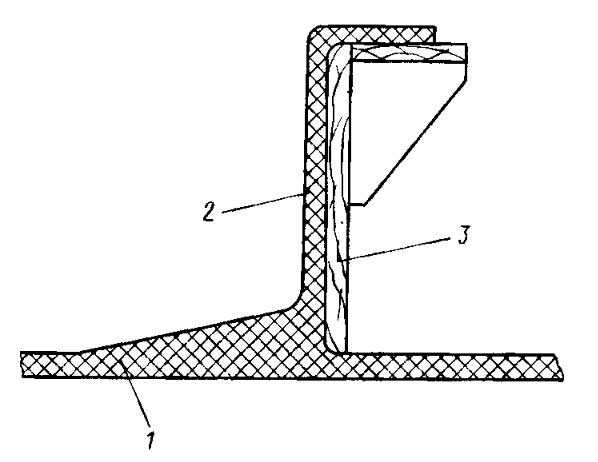

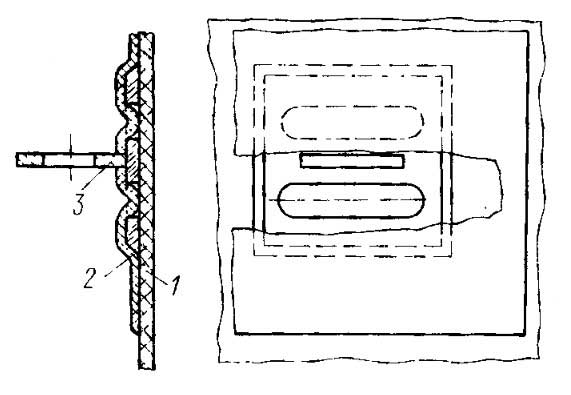

На небольших судах возможно изготовление цельноформованного Г-образного набора. Так, на мотолодке “Юг-2500” опоры банок напылялись в процессе изготовления корпуса с помощью съемной оснастки (рис. 2).

1 – обшивка днища; 2 – опора банки; 3 – съемная оснастка

Конструкции из стеклопластика изготовляются с припуском для последующей обрезки и в чистый размер. Обрезанные кромки должны обязательно защищаться от проникновения влаги внутрь конструкции путем покрытия связующим, предпочтительно на основе эпоксидных смол.

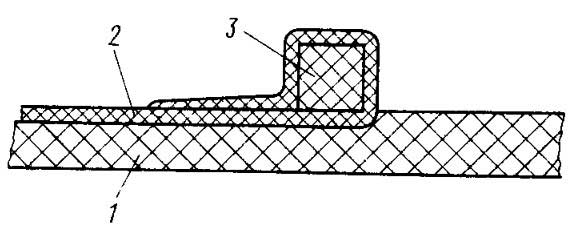

При изготовлении конструкции из стеклопластика в чистый размер припуск стекло-наполнителя заворачивается в обратном направлении и укладывается на основной материал. Этот узел получается лучше, если стеклоткань заворачивать через заполнитель из пенопласта (или другого материала), который обеспечивает фиксацию кромки (рис. 3).

1 – оснастка для изготовления обшивки; 2 – обшивка; 3 – заполнитель

Рассмотрим соединения деталей из стеклопластика.

При постройке судов из стеклопластика наряду с традиционными видами соединений — болтовыми и клепкой — используют и специфические виды — разнообразную приформовку.

Для болтовых соединений деталей из стеклопластика принимаются:

- диаметр болта, равный толщине наиболее толстого из соединяемых элементов;

- отстояние болта от кромки листа не менее 3 диаметров болта;

- шаг болта не менее 4 диаметров болта;

- диаметр шайб под гайку и головку болта не менее 2,5 диаметров болта, толщина шайбы не менее 0,1 диаметра болта, но не более 1,5 мм.

Требования к заклепочному соединению аналогичны требованиям к болтовому. Применяются только алюминиевые заклепки во избежание повреждения декоративного слоя или самого стеклопластика, особенно при малой его толщине.

Чаще всего для Технологичность конструкций корпуса суднасоединения деталей корпуса из стеклопластика используют пропитанные связующим стеклохолст, стеклоткани или стекложгут. Такие соединения плохо работают на отрыв, поэтому нужно проектировать их так, чтобы они работали на сдвиг.

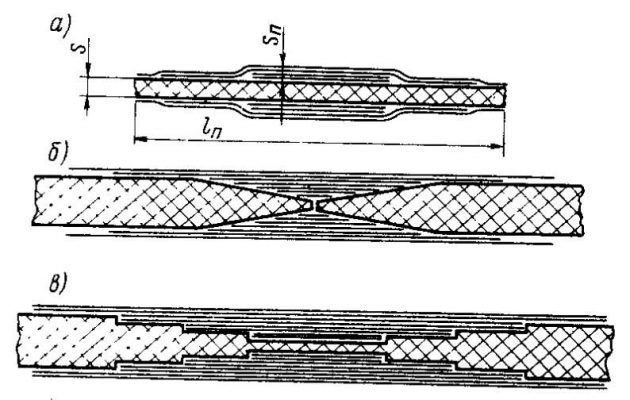

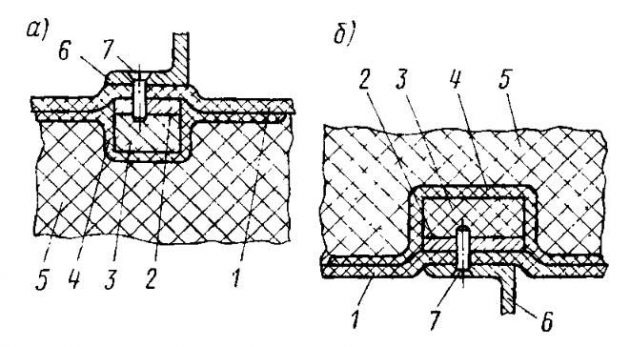

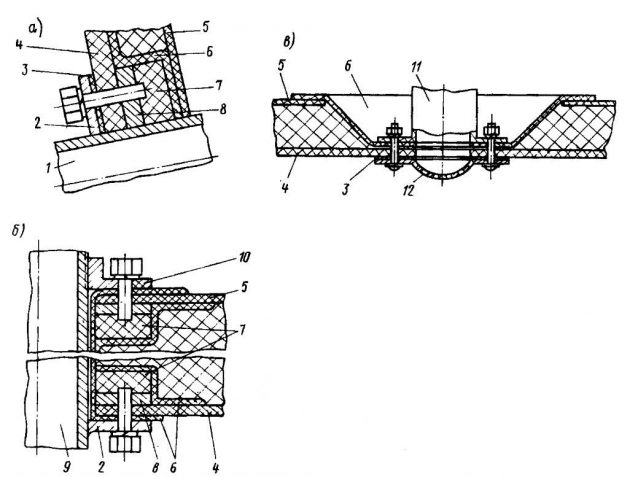

Стыковые соединения (рис. 4) выполняют с помощью приформовок, состоящих из последовательно накладываемых полос стеклоткани, пропитанных связующим. Каждый последующий слой должен быть на 20—30 мм шире предыдущего, что улучшает работу соединения, снижает концентрацию напряжений, уменьшает массу, придает соединению лучший вид. Суммарная толщина соединения должна быть не меньше толщины соединяемых деталей.

При толщине соединяемых деталей более 6 мм рекомендуется их кромки срезать “на ус” или, предпочтительнее, разделать ступеньками, на которые укладывают по два-три слоя стеклоткани. Основные размеры стыкового соединения могут быть определены из зависимостей, мм, sп ≥ 0,5s; lп = (10/20)sп + (100/200). Обозначения параметров ясны из рис. 4.

В связи с тем что прочность такого соединения ниже прочности материала соединяемых деталей, а внешний вид оставляет желать лучшего, в конструкции малых судов их используют очень редко, однако без них не обойтись при заделке пробоин обшивки.

а – без разделки кромок; б – с разделкой кромок “на ус”; в – со ступенчатой разделкой кромок

Угловые и тавровые соединения, изготовленные по этому же принципу с помощью приформовочных угольников, используются часто для соединения ребер жесткости с обшивкой, переборок с бортами и днищем и т. п. Толщина приформовочного угольника должна быть не менее 0,5 толщины присоединяемой детали для двусторонних тавровых соединений либо не менее толщины присоединяемой детали для угловых односторонних соединений (рис. 5). Ширина полки приформовочного угольника должна быть не менее 30 мм. Регистр устанавливает более сложную градацию размеров приформовочных угольников.

1 – обшивка; 2 – присоединяемая делать из стеклопластика; 3 – приформовка; 4 – заполнитель

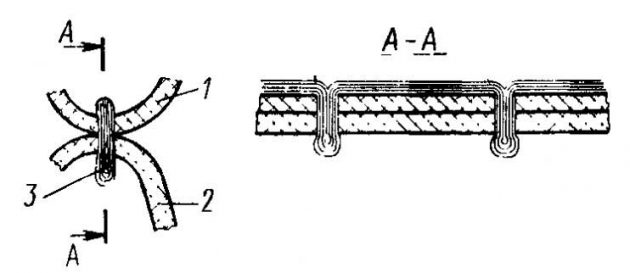

Для соединения деталей из стеклопластика внакрой может быть использована прошивка из стекложгута (рис. 6). На малых судах ее удобно использовать для соединения корпуса и палубы. Во фланцах корпуса и палубы, предварительно собранных на технологических болтах или струбцинах, сверлятся отверстия. Пропитанный связующим стекложгут укладывается сверху на фланце палубы и проволочным крючком протягивается сквозь отверстие до образования под фланцем головки высотой 6-7 мм. После полимеризации связующего снимаются технологические болты, пространство между фланцами корпуса и палубы, изнутри забивается “мокрым” (т. е. пропитанным связующим) стекложгутом для устранения возможных щелей. Соединение достаточно надежно, отсутствие корродирующего крепежа упрощает уход за судном.

1 – палуба; 2 – корпус; 3 – прошивка (стекложгут, пропитанный связующим)

Для соединения деталей из разных материалов применяют болтовые или заклепочные соединения. При клепке используют только алюминиевые заклепки диаметром 4-6 мм, причем закладную головку ставят со стороны стеклопластика (обязательно с шайбой).

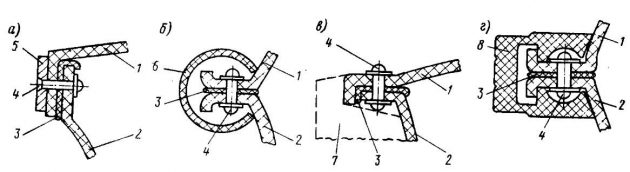

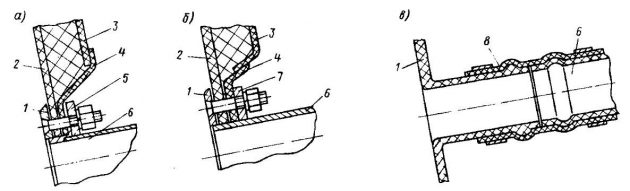

Как правило, малые суда из стеклопластика состоят из двухосновных элементов — собственно корпуса и палубы. Сборка их осуществляется на фланцах (рис. 7). Тип соединения — на болтах, винтах, заклепках или прошивкой. При механическом способе соединения между фланцами перед сборкой укладывают “мокрую” прокладку из полос стеклохолста, пропитанных связующим.

а – вертикальными фланцами с металлическим привальным брусом; б – горизонтальными фланцами с привальным брусом – трубой из полиэтилена (резины); в – горизонтальными фланцами без привального бруса (с деревянным брусом); г – горизонтальными фланцами с привальным брусом и поливинилхлоридного профиля.

1 – палуба; 2 – корпус; 3 – “мокрая” прокладка; 4 – заклепка; 5 – металлический привальный брус; 6 – труба из полиэтилена; 7 – деревянный привальный брус; 8 – профиль из поливинилхлорида

Для обеспечения товарного вида и защиты фланцев от повреждений соединение прикрывается привальным брусом:

- металлической полосой;

- пластмассовым профилем;

- полиэтиленовой (или резиновой) трубой, разрезанной вдоль;

- деревянным профилем.

У небольших судов можно обойтись и без привального бруса, надежность и внешний вид соединения здесь достаточно хороши.

Все вышесказанное относится к однослойным конструкциям, но может быть использовано в той или иной мере и при изготовлении двухслойных. Обшивки могут выполняться отдельно или одновременно с конструкцией. По одному из распространенных способов сначала на решетчатом пуансоне из пенопласта набирается средний слой, затем он снаружи обформовывается стеклопластиком, снимается с пуансона и обформовывается стеклопластиком изнутри.

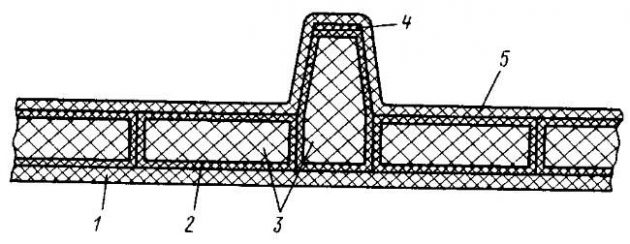

Близкая по принципу конструкция использована при изготовлении пластмассовой надстройки научно-исследовательского судна “Изумруд” (рис. 8). На оснастке набиралась необходимая толщина наружной обшивки, на которую укладывались блоки заполнителей из пенопласта, предварительно обернутые стеклотканью, пропитанной связующим. Поверх заполнителей укладывалось необходимое количество слоев внутренней обшивки. Как видно на рис. 8, необходимые подкрепления в виде ребер жесткости изготовлялись аналогичным образом.

1 – наружная обшивка; 2 – обформовка; 3 – заполнитель; 4 – усиление флора; 5 – внутренняя обшивка

Другой принцип положен в основу двухслойной конструкции отечественных пластмассовых спасательных и рабочих шлюпок (рис. 9) — здесь внутренний набор образуют надувные шпангоуты. Основные детали корпуса — наружная и внутренняя обшивка — выполняют контактным методом. После полимеризации и обрезки припуска внутренняя обшивка устанавливается вверх килем на сборочную оснастку. На заранее размеченные и зачищенные места внутренней обшивки укладываются рукава из стеклоткани, пропитанной связующим.

1 – наружная обшивка; 2 – внутренняя обшивка; 3 – надувной шпангоут; 4 – полиэтиленовый рукав; 5 – заполнитель

Внутри каждого рукава располагают полиэтиленовый рукав, конец которого присоединяют к магистралям сжатого воздуха. Над внутренней обшивкой на определенном, заданном чертежом, расстоянии устанавливается и раскрепляется оснасткой наружная обшивка. Сжатый воздух из магистрали подается в полиэтиленовые рукава, которые, раздуваясь, расправляют рукава из стеклоткани и прижимают их к обшивкам.

Система находится под давлением до полимеризации связующего в рукавах. Этот метод обеспечивает надежное соединение наружной и внутренней обшивок и их совместную работу в процессе эксплуатации шлюпки. Трудоемкость изготовления корпуса такой конструкции ниже, чем однослойной наборной конструкции или двухслойной с формованным по заполнителям набором. После полимеризации надувных шпангоутов пространство между обшивками заполняется вспенивающимся пенопластом, что обеспечивает шлюпке непотопляемость.

Предлагается к прочтению: Малотоннажные суда из алюминиевых сплавов

Открытая сверху часть борта корпуса двухслойной конструкции может быть закрыта по-разному (рис. 10). Вариант “а” сравнительно прост, но выступающие фланцы увеличивают габарит, могут быть повреждены при швартовке. Скругленный наружный фланец по варианту “б“, использованный на спасательных шлюпках, меньше повреждается при швартовке, вертикальный внутренний фланец не загромождает объем. Вариант “в” использован на рабочих шлюпках, которым чаще других приходится швартоваться. Поэтому конструкция защищена привальным брусом, в качестве которого используется канат, хорошо амортизирующий удары. В случае повреждения замена его не составит затруднений.

а – на горизонтальных фланцах; б – вид соединения обшивок на спасательных шлюпках; в – то же, на рабочих шлюпках.

1 – наружная обшивка; 2 – “мокрая” прокладка; 3 – планширь; 4 – заклепка; 5 – заполнитель; 6 – внутренний корпус; 7 – привальный брус

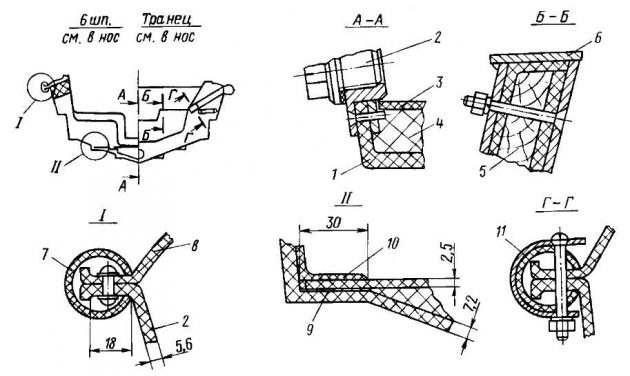

При установке насыщения на однослойную конструкцию крепление его может осуществляться болтами, винтами, заклепками или приформовкой. Болтовое или заклепочное крепление аналогично подобным креплениям к металлическим либо деревянным конструкциям с учетом дополнительных требований, о которых говорилось выше. Приформовку (рис. 11) следует вести на эпоксидном связующем с тщательной зачисткой места крепления и обезжириванием приформовываемой детали. Надежность такого крепления при строгом соблюдении технологии достаточно велика, но внешний вид не особенно привлекателен. Для повышения надежности крепления во фланце приформовываемой детали иногда делают отверстия.

1 – обшивка; 2 – приформовка; 3 – деталь насыщения

При установке насыщения на двухслойную конструкцию или на обшивку блока плавучести применяется узел крепления со стальной закладной деталью (рис. 12). Места установки закладных деталей размечают на оснастке, где делают углубление либо ставят накладную планку. Если накладки могут помешать выему изделия из оснастки, их делают съемными, вынимаемыми вместе с изделием. Кромки накладки или высадки должны быть скошены.

а – на палубе; б – на днище.

1 – обшивка несущей конструкции; 2 – закладная планка; 3 – заполнитель закладной планки; 4 – приформовка закладной планки и ее заполнителя; 5 – запонитель; 6 – деталь насыщения; 7 – винт

При формовании обшивки после набора необходимой толщины укладывается закладная деталь с заполнителем из пенопласта; все это обформовывается стеклопластиком. Обформовка фиксирует закладную деталь и ограничивает распространение воды, которая может фильтроваться через резьбу. Заполнитель необходим для обеспечения нужной глубины сверления закладной детали и защиты обформовки от повреждения сверлом.

При установке закладной планки на выпуклую поверхность формуемой обшивки (узел на рис. 12, б) не всегда удается четко зафиксировать ее, особенно на вертикальной поверхности. При установке закладной планки в углубление формуемой обшивки (рис. 12, а) ее фиксация не вызывает затруднений, однако изготовление этого узла в оснастке сложнее и не всегда возможно из условия обеспечения съема изделия. На палубе целесообразно устанавливать насыщение по варианту “а“, чтобы избежать скопления воды в углублениях, а на днище лучше применять вариант “б“, так как он позволяет утопить в обшивку фланцы устанавливаемой детали.

Если по каким-либо причинам закладную планку нельзя установить в процессе формования конструкции, ее можно приформовать на готовую конструкцию. Приформовку в этом случае следует вести на эпоксидном связующем.

При установке деталей насыщения по отверстиям в них на месте делаются сверления и нарезается резьба для винтов или болтов крепления.

На рис. 13 представлены различные варианты присоединения трубопровода к корпусу из стеклопластика.

а – в вырезанном во внутренней обшивке и заполнителе углублении; б – в заранее отформованном во внутренней обшивке углублении; в – к заранее отформованному на корпусе патрубку.

1 – наружный фланец; 2 – наружный корпус; 3 – внутренний корпус; 4 – обформовка; 5 – стакан; 6 – трубопровод; 7 – внутренний фланец; 8 – дюритовое соединение

Первый и второй варианты схожи между собой, они различаются только способом заделки выреза в двухслойной конструкции:

- в варианте “а” это обформовка, выполняемая на месте;

- в варианте “б” — заранее, сделанная в обшивке внутреннего корпуса высадка, в которой и размещается обформовка.

Второй вариант несколько сложнее в исполнении, но оформление его чище.

Другой характер носит вариант “в“: с помощью съемной оснастки вместе с корпусом выклеивается патрубок, к которому впоследствии с помощью дюрита присоединяется трубопровод. Такое соединение может быть использовано не только для однослойной, но и для двухслойной конструкции с обформовкой выреза во внутренней обшивке.

На рис. 14 показаны узлы крепления дейдвудной и Рулевые устройства судна. Дефектация и ремонтгельмпортовой труб, кингстона.

1 – труба дейдвуда; 2 – наружный фланец; 3 – прокладка; 4 – наружный корпус; 5 – внутренний корпус; 6 – обформовка; 7 – заполнитель; 8 – закладная планка; 9 – гельмпортовая труба; 10 – резьбовой фланец; 11 – корпус кингстона; 12 – заборная решетка

Дейдвудная и гельмпортовая трубы крепятся с помощью закладных деталей, кингстон — по типу крепления трубопроводов.

Особенности конструирования корпуса пластмассового судна

Принципиально конструкция корпуса пластмассового судна не отличается от конструкции металлических и деревянных судов, в ней можно выделить те же основные элементы:

- днище,

- борта,

- палубу,

- переборки,

- банки и т. п.

Для уменьшения числа соединений днище, борта и транец выклеивают совместно, а палубу — заодно с банками или переборками.

Формование малотоннажного суднаРабота над конструкцией корпуса малого судна из стеклопластика начинается на ранней стадии проектирования. Уже в теоретическом чертеже необходимо наметить основные секции корпуса, места и виды их соединения, определить места расположения гофров и высадок, учесть основные требования принятой технологии.

Общими для всех методов требованиями технологии, которые должны быть учтены при проектировании корпусных конструкций, предусматривается необходимость:

- выполнять вертикальные стенки конструкций, высадок и углублений с уклоном 1—3° для обеспечения съема изделия с оснастки;

- исключать формование конструкции в потолочном положении;

- прерывать ребра жесткости переборок и других плоских конструкций в виде гофров и высадок, не доходя до кромки конструкции на 50-100 мм;

- проектировать комингсы вырезов, гофры, высадки и другие элементы с учетом возможности их выполнения в процессе формования конструкции.

После определения основных элементов конструкции корпуса намечается их конструктивная схема: толщина и тип армирования обшивки, система, размеры и типы армирования набора. Системы набора у малых судов из пластмасс те же, что и у судов из традиционных материалов. Необходимость применения той или другой системы набора определяется в каждом случае исходя из типа судна, его размеров, схемы общего расположения, формы корпуса и других факторов. Регистром для судов из стеклопластика рекомендуется шпация, равная 350 мм.

Читайте также: Малотоннажные суда из древесины и фанеры

Определение размеров связей корпуса у судов из синтетических материалов производится по той же методике, что и у судов из традиционных материалов: определяются внешние нагрузки, рассчитывается уровень напряжений в связях корпуса и сравнивается с уровнем допускаемых напряжений, которые устанавливаются как определенная доля опасных напряжений. Связи, работающие на сжатие, проверяются на устойчивость.

Во всех расчетах прочности и устойчивости конструкций из стеклопластика следует учитывать анизотропию прочностных свойств материала, зависящую от типа примененного стеклонаполнителя и способа армирования. При расчете общей прочности сравнительно больших судов с корпусами из стеклопластика следует учитывать различные прочностные характеристики связей, изготовленных из различных стеклонаполнителей или с различными системами армирования, путем введения редукционных коэффициентов:

k = E/E0,

где:

- E — модуль нормальной упругости материала рассматриваемой связи;

- E0 — модуль нормальной упругости материала, принятого за основной.

Величины допускаемых напряжений устанавливаются как доли соответствующего предела прочности. При назначении норм допускаемых напряжений для стеклопластика учитываются разброс физико-механических характеристик материала из-за влияния технологических факторов, увлажнения конструкции и возможности их нагрева до 60°C. Эти нормы приведены ниже:

| Напряжения | |||

|---|---|---|---|

| нормальные | касательные | ||

| Напряжения от общего изгиба | кратковременные для стеклоткани | ||

| кратковременные для стеклохолста | |||

| длительные | |||

| Местный изгиб связей для набора и обшивки | из тканевых материалов | ||

| из тканевых стеклохолстов | |||

| Наибольшие сжимающие напряжения при проверке устойчивости | – | ||

В отличие от судов с корпусами из традиционных материалов для судов из стеклопластика обязательна проверка величин деформаций. Стрелка прогиба корпуса в целом не должна быть более 1/400 его длины, для балок набора — не более 1/100 пролета, для пластин обшивки — 1/50 их пролета. Деформации корпуса нужно определять с учетом деформаций от перерезывающих сил.

Ширина присоединенного пояска набора принимается равной 1/6 пролета балки набора, но не более расстояния между параллельными балками набора. При параллельном типе армирования обшивки (т. е. укладка всех слоев стеклоткани с одним направлением волокон) ширину присоединенного пояска следует брать равной 1/10 пролета.

У малых судов из стеклопластика проблема обеспечения прочности упрощается в связи с тем, что толщина обшивки корпуса с армированием из стеклосатина не может быть менее 3 мм, с армированием из стеклохолста – менее 4 мм. Поэтому для судов длиной около 3 м достаточна проверка только местной прочности. Материал в составе таких корпусов нагружен мало, поэтому их целесообразно изготовлять из дешевых, менее прочных стеклохолстов. Корпуса этих судов, как правило, имеют однослойную безнаборную конструкцию, с высадками и гофрами для повышения жесткости оболочки. Такая конструкция обеспечивает минимальную трудоемкость изготовления корпуса и достаточно высокую надежность его в эксплуатации.

Для судов длиной до 6 м общая прочность достигается при условии обеспечения местной прочности. Конструкция корпуса таких судов может быть однослойной с набором либо двухслойной. Система набора, как правило, поперечная, так как при этой системе проще выполнять цельноформованный набор.

Расчет связей корпуса двухслойной конструкции представляет достаточно сложную проблему и, в случае необходимости, должен выполняться по действующим нормативам. Можно рекомендовать методику Регистра, используемую для расчета толщин связей корпусов спасательных шлюпок из стеклопластика. Выполняется расчет для однослойной конструкции, затем для наружной оболочки двухслойной обшивки принимают толщину, равную 75 %, а для внутренней — 50 % расчетной толщины. Недостаток этой методики в том, что двухслойная обшивка всегда будет тяжелее однослойной.

Рассмотрим конструкцию корпуса судов из пластмасс на конкретных примерах из отечественного пластмассового малотоннажного судостроения.

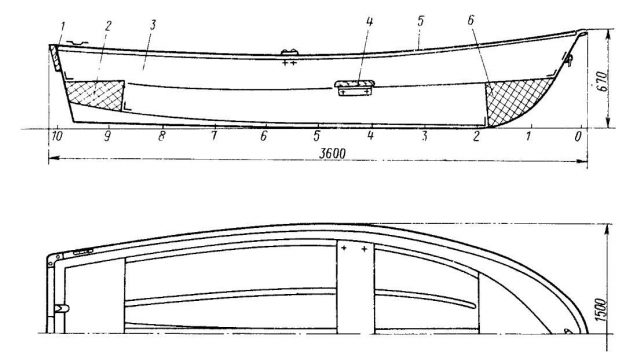

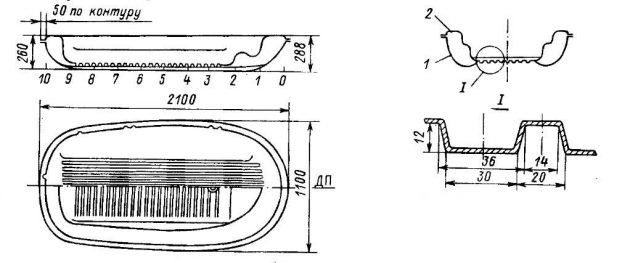

Серийная гребная лодка “Бычок-2“

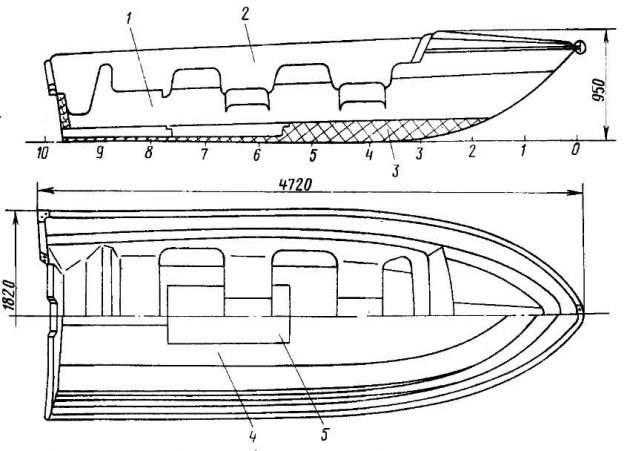

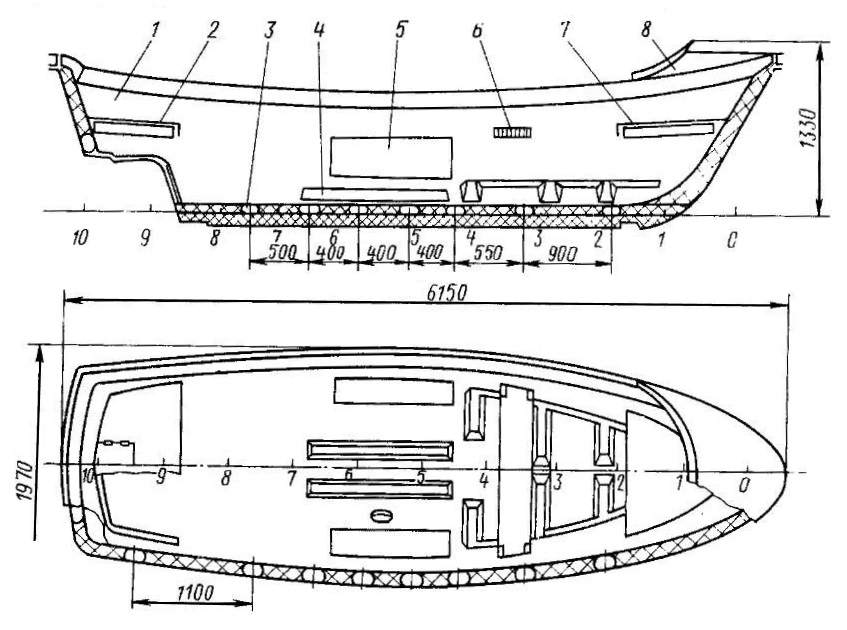

Серийная гребная лодка “Бычок-2” (рис. 15, 16) вместимостью 3 человека имеет конструкцию, рассчитанную на изготовление корпуса методом напыления, что обусловило большие радиусы скругления углов, достаточно большое раскрытие гофров.

1 – транцевая доска; 2 – кормовой блок плавучести; 3 – корпус: 4 – банка; 5 – планширь; 6 – носовой блок плавучести

Режим эксплуатации лодки и ее размеры позволили применить однослойную безнаборную конструкцию корпуса, поэтому для повышения продольной жесткости добавлены гофры на днище и слом на борту.

1 – планширь из погонажного профиля; 2 – банка; 3 – кронштейн; 4 – герметик

Поперечная жесткость обеспечивается средней банкой, носовым и кормовым блоками плавучести, образующими носовую и кормовую банки. Конструкция лодки предельно проста и содержит минимум деталей.

Мотолодка “Юг-2500“

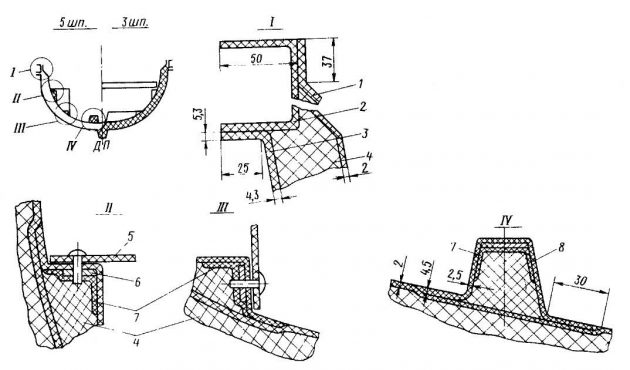

Мотолодка “Юг-2500” (рис. 17, 18) предназначена для прогулок, рыбной ловли. Мощность подвесного мотора не свыше 14,7 кВт, вместимость – 3 человека. Корпус мотолодки имеет традиционные глиссирующие изогнуто-килеватые обводы с малой килеватостью в корме и значительным подъемом скулы у форштевня. Корпус мотолодки состоит из двух деталей – собственно корпуса и палубы, изготовляемых методом напыления.

1 – корпус; 2 – палуба; 3 – блок плавучести; 4 – опоры банок; 5 – транцевая доска; 6 – ребро жесткости

Небольшие размеры судна, необходимость максимальной экономии его массы заставили применить однослойную наборную конструкцию корпуса. Обшивку днища подкрепили двумя опорами банок и днищевыми стрингерами. Напыление опор производилось на съемную деревянную оснастку, а стрингеров – на формообразователь из легкого сплава.

Для образования острой скулы, характерной для Глиссирующие суда в малотоннажном судостроенииглиссирующих судов, по ее периметру после напыления слоя стеклопластика определенной толщины укладывались и вдавливались в напыленный стеклопластик коротыши из алюминиевого уголка длиной 100 мм. Напыление продолжалось до набора полной толщины стеклопластика. Жесткость и прочность палубы обеспечивались толщиной и формой изделия.

1 – прошивка из стекложгута; 2 – уголок из АМг5 длиной 100 мм; 3 – образователь ребра жесткости из АМг

Характерным для корпуса мотолодки “Юг-2500” было то, что изготовление обшивки и ее подкреплений производилось одновременно, т. е. это — цельноформованная конструкция.

Конструкция корпуса мотолодки сравнительно проста, детали не имеют глубоких гофров, высадок, и тем не менее в первых образцах этого судна разнотолщинность на палубе достигала значительных величин (от 0,9 до 9,5 мм при толщине по чертежу 2 мм), что объясняется отсутствием опыта операторов. На корпусе разнотолщинность была меньше.

Соединение корпуса и палубы осуществлялось прошивкой стекложгутом. В процессе эксплуатации этих мотолодок замечаний по прошивке не было.

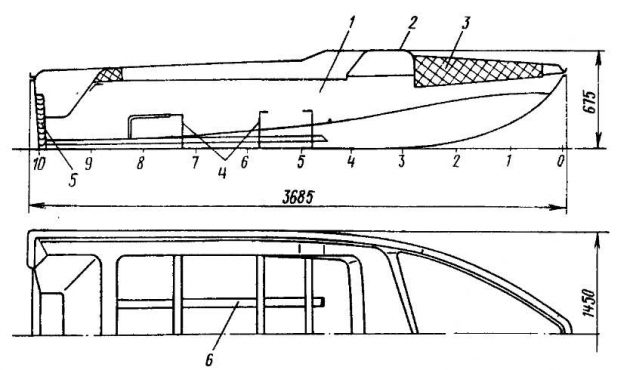

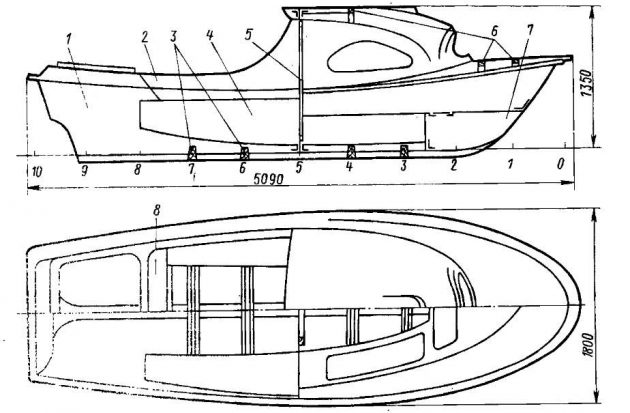

Мотолодка “Дракон“

Мотолодка “Дракон” (рис. 19, 20) предназначена для туризма и прогулок. Вместимость ее – 6 человек, допускаемая мощность подвесного мотора 36,8 кВт. Обводы корпуса повышенной килеватости позволили изготавливать детали корпуса мотолодки методом прессования. Способ изготовления определил конструкцию корпуса — однослойную безнаборную, с обеспечением необходимой жесткости элементами обводов (на корпусе это – продольные реданы днища и слом на борту, на палубе – фланцы борта, поперечные банки и подмоторная ниша).

1 – корпус; 2 – палуба; 3 – заполнитель блоков плавучести; 4 – настил кокпита; 5 – крышка настила

Приформованный по продольному редану днища настил обеспечивает дополнительную жесткость днищу, закрывая небольшой днищевой блок плавучести и исключая необходимость применения традиционных деревянных пайолов. Настил имеет углубление (колодец) для сбора воды со съемной крышкой.

1 – корпус; 2 – сливная пробка; 3 – настил; 4 – заполнитель; 5 – транцевая доска; 6 – оковка транца; 7 – привальный брус; 8 – палуба; 9 – “мокрая” прокладка; 10 – приформовочный угольник; 11 – оковка привального бруса

Соединение корпуса с палубой – на заклепках с прокладкой из тиоколовой ленты. Сверху на фланец надевается труба из полиэтилена.

Мотолодка “Дракон” обладает хорошими ходовыми и мореходными качествами, однако толщины корпуса завышены из-за необходимости обеспечения требуемого зазора между парными формами при прессовании.

Катер “Лада“

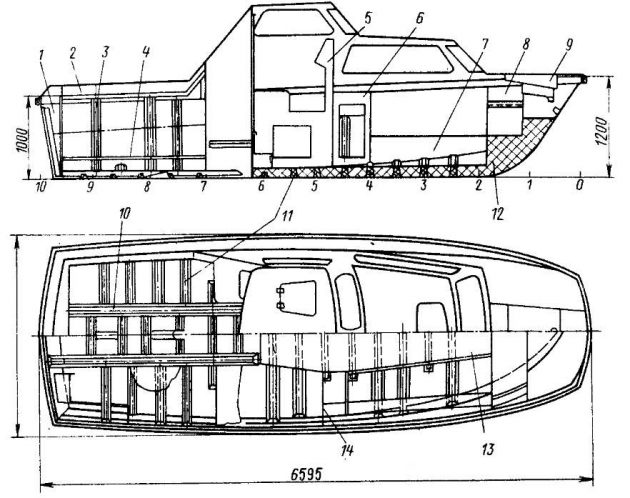

Катер “Лада” (рис. 21, 22) разрабатывался как судно со стационарным двигателем СМ-557Л для рыбаков, охотников и туристов. Корпус этого катера – пример однослойной наборной конструкции из стеклопластика, состоящей из собственно корпуса и палубы, соединяемых на фланцах заклепками.

1 – корпус; 2 – палуба с рубкой; 3 – флоры; 4 – блок плавучести; 5 – переборка; 6 – ребра жесткости; 7 – рундук; 8 – полупереборка на 8 шп.

Ребра жесткости палубы формовались на заполнителях из пенопласта прямоугольного сечения.

Это облегчило заготовку заполнителей и уменьшило количество отходов пенопласта, но потребовало более тщательной прикатки сырого стеклопластика в углах ребер жесткости.

1 – обшивка; 2 – палуба; 3 – прокладка; 4 – заполнитель ребра жесткости; 5 – обформовка; 6 – корпус; 7 – заклепка; 8 – привальный брус; 9 – деревянная пробка; 10 – переборка; 11 – приформовка; 12 – рундук

Проем двери в переборке изготовлен сразу в чистый размер, без обрезки облоя, с необходимым усилением (сечение Б—Б). Фланцевое соединение корпуса с палубой на прокладке из сырого стекло-пластика достаточно просто в изготовлении и надежно в эксплуатации, но фланцы увеличивают габариты судна.

Шлюпка РШПМ-5,5

Шлюпка РШПМ-5,5 (рис. 23, 24) предназначена для перевозки грузов и экипажа судов морского флота. Условия эксплуатации достаточно тяжелы, поэтому для обеспечения необходимой надежности использована двухслойная конструкция корпуса с внутренним набором, который образуют надувные шпангоуты.

1 – внутренний корпус; 2 – кормовая банка; 3 – надувной шпангоут; 4 – днищевой стрингер; 5 – ограждение бака; 6 – поперечная банка; 7 – носовая банка; 8 – носовая палуба

Внутренняя и наружная обшивка соединяются по периметру борта стеклопластиковым планширем, который присоединяется к обшивкам на заклепках или винтами.

1 – внутренний корпус; 2 – планширь; 3 – наружный корпус; 4 – заполнитель; 5 – ограждение бака; 6 – закладная планка; 7 – приформовка; 8 – обшивка стрингера

Катер “Нимфа“

Катер “Нимфа” (рис. 25, 26) – комфортабельное судно для дальнего туризма. Корпус катера, палуба с надстройкой, переборки и выгородки, капот двигателя и другие, более мелкие детали (двери, дверцы, крышки и т. д.) изготовлялись контактным методом из стеклопластика. Наружная обшивка и подкрепляющий ее наборОбшивка корпуса формовалась с поперечно-продольной системой армирования. Поперечный набор корпуса формовался на заполнителях из пенопласта со шпацией 300-350 мм. Кроме того, поперечная жесткость корпуса обеспечивается выгородками и переборками.

1 – корпус; 2 – палуба с рубкой; 3 – шпангоут; 4 – настил кокпита; 5 – выгородка пульта управления; 6 – местный шкаф; 7 – рундук; 8 – ниша-шкаф; 9 – ниша для якоря; 10 – днищевой стрингер; 11 – флоры; 12 – заполнитель блоков плавучести; 13 – настил салона; 14 – выгородка камбуза

Продольными связями служат стенки диванов, переходящие в продольные переборки и фундаментные балки (в районе кокпита). Для обеспечения жесткости борта применен слом шириной 25 мм, отформованный в обшивке.

Рекомендуется к прочтению: Малотоннажные суда водоизмещающего типа

Конструкция корпуса катера “Нимфа” была одобрена Речным Регистром. Следует отметить, что применение однослойной наборной конструкции привело к усложнению корпуса, большому числу деталей и соединений. Двухслойная конструкция не могла быть применена из-за небольших расчетных толщин обшивки и необходимости жесткой экономии массы.

1 – корпус; 2 – блок плавучести; 3 – рубка; 4 – выгородка рундука; 5 – привальный брус; 6 – “мокрая” прокладка; 7 – прошивка из стекложгута; 8 – закладная планка; 9 – обформовка; 10 – заполнитель

Соединение корпуса с палубой выполнено прошивкой стекложгутом. Никаких замечаний при эксплуатации катера по этому узлу не было.

Лодка “Дельфин“

Лодка “Дельфин” (рис. 27) – отечественная серийная лодка, изготовляемая из термопласта — листового полиэтилена низкого давления. Низкий модуль нормальной упругости заставил максимально использовать для обеспечения жесткости конструкции разного рода гофры, зиги, высадки.

1 – наружный корпус; 2 – внутренний корпус

Пневмоформование в качестве основного метода изготовления наложило определенные ограничения на форму изделия и его элементов. Конструкция корпуса – двухслойная безнаборная. Гофры на наружной обшивке направлены вдоль корпуса, а на внутренней – поперек. В совокупности они создают достаточно жесткую конструкцию. Соединение обшивок производилось методом контактно-прессовой сварки.