В малотоннажном и малом судостроении древесина применяется для постройки малых рыбопромысловых судов, служебных и разъездных катеров, судов для туризма, отдыха и спорта и многих других. Деревянные малые суда особенно распространены среди ценителей яхт и лодок в винтажном стиле, с полной отделкой из дерева или его имитацией.

- Характеристика материалов и соединений

- Древесина

- Фанера и шпон

- Шпон

- Картон

- Клеи

- Шпаклевки и порозаполнители

- Основной крепеж – гвозди и шурупы

- Типы соединений

- Влияние различных факторов на состояние клеевого соединения

- Конструирование корпуса и определение размеров связей

- Выбор материала

- Системы набора корпуса

- Конструирование корпуса и определение размеров связей

- Детали набора корпуса

- Продольный набор

- Поперечный набор

- Усиленный поперечный набор

- Рациональное использование древесины в клееных связях поперечного набора

- Конструирование клееных связей поперечного и продольного набора

- Обшивка. Настил палубы

- Исправление дефектов

- Соединение деталей набора

- Перевязка связей поперечного и продольного набора

- Перевязка продольных связей с переборками

- Соединения деталей набора в скуловом узле

- Соединение деталей набора в килевом узле

- Соединения деталей набора в узле сопряжения палубы с бортом

- Перевязка фундамента со связями набора и конструкция фундамента

- Конструкции корпуса судов из древесины и фанеры

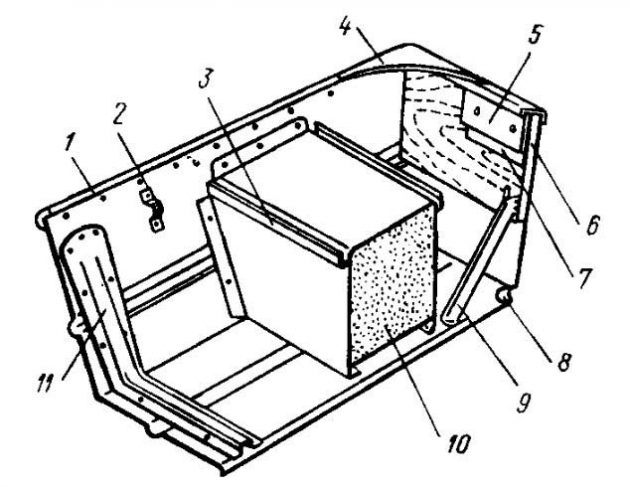

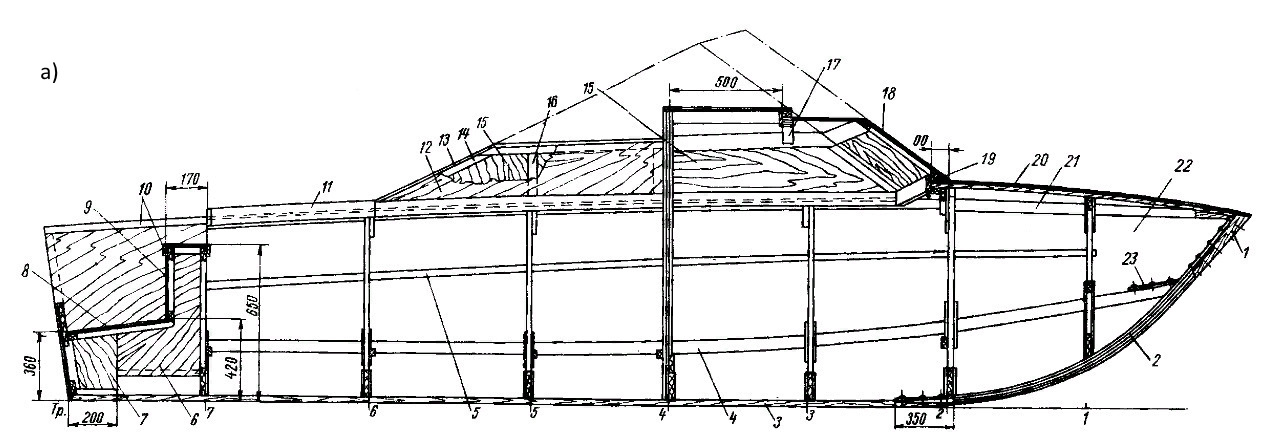

- Каютная мотолодка — “Арго-73”

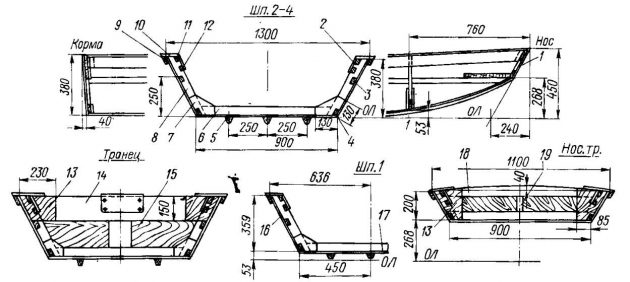

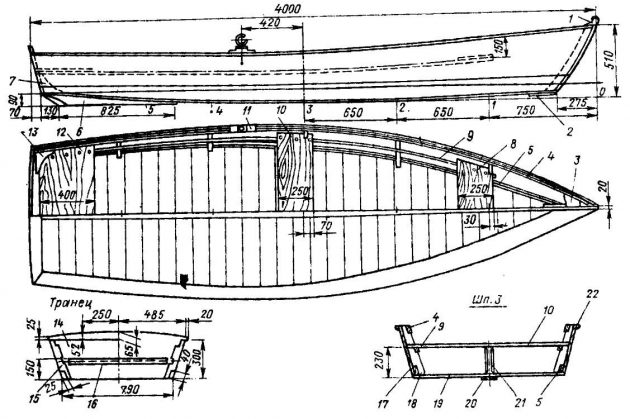

- Лодка типа джонбота

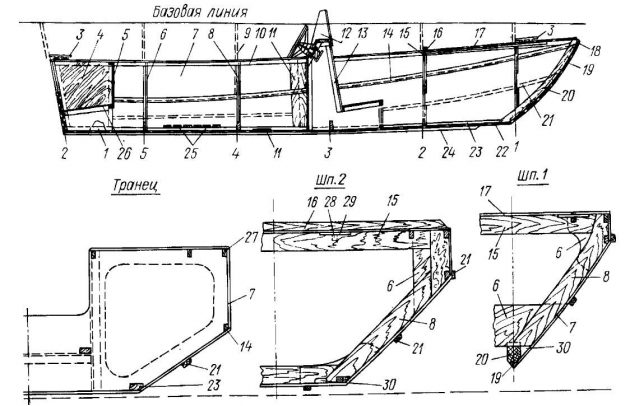

- Мореходная моторная лодка — сампан

- Парусно-гребная лодка — “Дори”

- Лодка “Скиф”

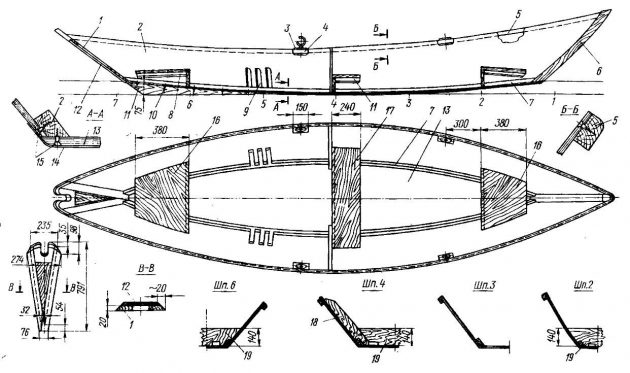

- Моторная лодка “Радуга-34”

- Мотолодки, сшитые из фанеры, — “Краб” и “Сом”

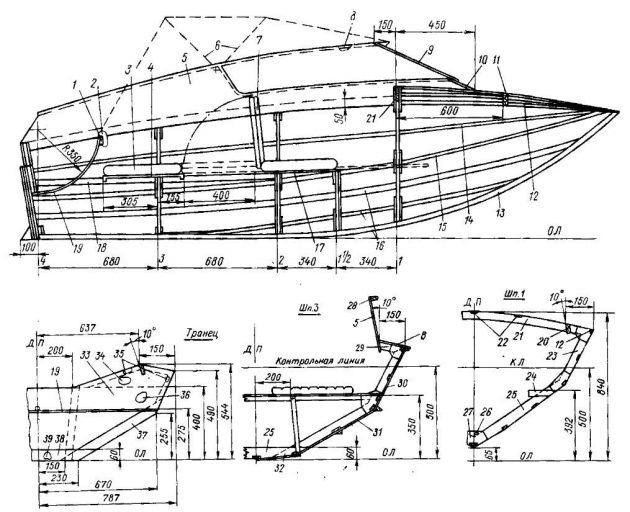

- Мотолодка “Суперкасатка”

- Швертбот “Карапуз”

Внедрение водостойких клеев в деревянное судостроение позволило создать качественно новые конструкции. Корпус судна, изготовленный с использованием склеивания, на 15-25 % легче корпуса, сделанного с помощью механических средств крепления — шурупов, болтов, нагелей.

Характеристика материалов и соединений

Древесина

При постройке малых деревянных судов их наружная обшивка, детали набора (киль, днищевые и скуловые стрингеры, внутренние и наружные привальные брусья, натесные и гнутые шпангоуты, бимсы, Элементы конструкции корпуса суднакарлингсы, штевни), а также рубки изготовляют из:

- сосны;

- ели;

- лиственницы;

- кедра;

- ясеня и древесины других пород.

Для гнутых криволинейных деталей (шпангоутов, штевней и пр.) целесообразнее использовать ясень и дуб. Трещины, сучки, гниль, синеву, косослой и другие пороки материала необходимо устранить при раскрое заготовок.

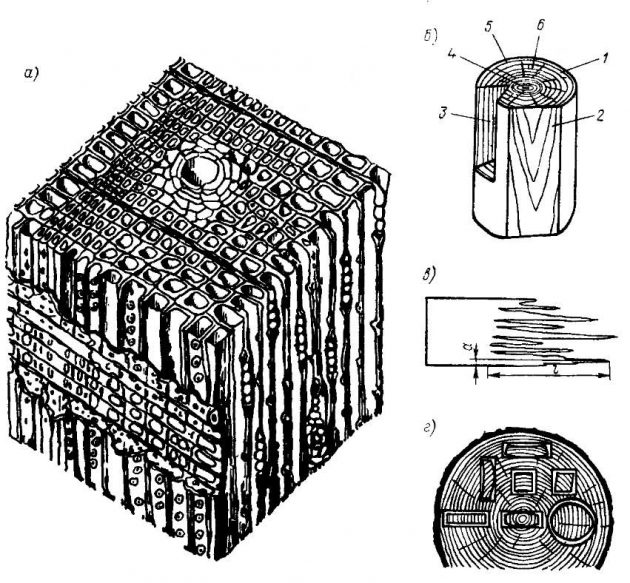

В зависимости от ширины пор и плотности древесины (рис. 1) различают мягкие (с широкими порами) породы — ель, сосна — и твердые (с узкими порами) — дуб, бук.

Механические свойства древесины обусловлены направлениями воспринимаемых ею усилий по отношению к ее волокнам:

- продольным;

- поперечным;

- тангенциальным и радиальным (рис. 1, б).

Поэтому при изучении свойств древесины ее рассматривают как анизотропный материал (материал с неодинаковыми свойствами по различным направлениям).

При заготовке деталей для судна следует учитывать, что твердость и прочность древесины несколько меняются в зависимости от того, из какой части ствола взяты детали; так, сердцевинная и заболонная части ствола дерева (см. рис. 1, б) более рыхлые и менее прочные, чем деловая часть — ядро.

Разрушение целого бруса происходит при определенном соотношении нормальных и скалывающих напряжений σв/τв, возникающих в нем; характер разрушения обусловливается этим отношением. В месте разрушения бруса наблюдаются разрывы с отношением сторон а/l 1:10, 1:15 (рис. 1, в), зависящим от качества древесины. При этом чем выше качество материала, тем в большей степени характер разрыва образца соответствует разрушению, изображенному на рис. 1, в. Всевозможные пороки (сучки, косослой, свилеватость) искажают изображенный характер разрушения древесины.

а — строение древесины сосны; б — сечения по кругляку; в — характер разрыва волокон при разрушении целой древесины; г — коробление заготовок пиломатериала, расположенных в различных частях бревна.

1 – поперечное сечение; 2 – тангенциальное; 3 – радиальное; 4 – сердцевинная часть; 5 – заболонная; 6 – деловая часть ствола (ядро)

Ниже рассмотрены конструкционные и эксплуатационные качества древесины, определившие ее долгую жизнь в малом судостроении:

| Положительные | Отрицательные |

|---|---|

| Простота изготовления и ремонта конструкций | Относительно низкие прочностные характеристики материала |

| Малая масса конструкций | Сравнительно малые сроки службы судов |

| Безвредность при обработке деталей из древесины и при нахождении на деревянном судне | Горючесть древесины |

| Хороший внешний вид конструкций и судна | Зависимость качеств конструкций от дефектов материалов |

| Возможность придания корпусу судна достаточно сложных обводов | Намокание |

| Доступность использования и простота обработки | Подверженность гниению и разрушению организмами, обитающими в воде, особенно морской |

Физико-механические свойства древесины — пиломатериалов лиственных и хвойных пород (дуба и сосны) — основных пород, используемых в малом судостроении, — характеризуются следующими значениями:

| Лиственные (ГОСТ 2695-83) | Хвойные (ГОСТ 8486-66) | |

|---|---|---|

| Плотность, кг/м3 | 700 | 500 |

| Влажность, % | 14-18 | 14-18 |

| Предел прочности при растяжении, МПа | 50-60 (160) В скобках указан предел прочности при растяжении небольших стандартных образцовx | 40-50 (126) |

Основные технологические особенности древесины обусловлены ее гигроскопичностью – она сравнительно легко может увлажняться и высыхать. Содержание влаги в древесине в процентном отношении к ее плотности — влажность древесины — определяет не только технологические особенности материала, но и прочность, а также долговечность и сохранение заданной формы конструкциями.

Детали конструкций необходимо изготовлять из пиломатериала, имеющего влажность 12-18 %, так как при большей влажности древесины снижается прочность клеевых соединений и ухудшается обработка деталей (особенно строгание); при меньшей влажности происходит набухание древесины в готовых конструкциях — увеличение линейных размеров деталей, возникновение больших внутренних напряжений, которые могут вызвать вырывание шурупов, срыв головок заклепок, разрушение клеевых соединений.

Примерно оценить состояние древесины в отношении ее влажности можно исходя из следующего: у только что снятой стружки, обладающей хорошей гибкостью, влажность ощущается на ощупь; если стружка ломается в руках — пиломатериал пересушен; при нормальной влажности древесины на строганой поверхности не остается чернильного следа от химического карандаша.

Читайте также: Малые суда парусного типа

При подборе заготовок для деталей из пиломатериала необходимо учитывать изменение размеров при усушке (разбухании):

- в тангенциальном направлении — до 10 %;

- в радиальном — на 3-5 %;

- в продольном (вдоль волокон) — 0,1-0,3 %.

Неодинаковое изменение размеров в поперечном сечении деталей при усушке (разбухании) вызывает значительное их коробление (рис. 1, г), обусловливающее потерю плоской формы, а иногда даже растрескивание детали.

Ответственные связи и детали корпуса — обшивку, настил палубы, полотно переборок, киль, скуловые и привальные брусья — следует заготавливать из досок радиальной распиловки из частей бревна, расположенных ближе к его сердцевине; доски тангенциальной распиловки, имеющие угол направления годовых слоев к пласти менее 60°, для указанных деталей применять не следует. С учетом изменения размеров при сушке нужно задавать припуск (с каждой стороны) на чистовую обработку детали: при строгании вручную — 1,5-2 мм, при строгании на станке — 2-3 мм.

Следует также учитывать, что средняя влажность отдельных частей корпуса при эксплуатации судна неодинакова и может достигать:

- в надстройке — 20 %;

- в настиле палубы — 30 %;

- обшивке днища — 80 %;

- обшивке борта — 20 %;

- шпангоутах — 65 %.

На способность древесины сильно увлажняться необходимо также обращать внимание при производстве ремонтных работ — особенно обшивки в подводной части корпуса.

Фанера и шпон

При постройке малых судов широкое применение находит бакелизированная и авиационная фанера, особенно первая, так как она характеризуется хорошей водостойкостью и более высокой прочностью (табл. 1).

Бакелизированная фанера может применяться при изготовлении:

- обшивки;

- настила палубы;

- шпангоутов;

- поясков днищевых стрингеров и вертикального киля;

- внутренних привальных брусьев и др.

Поверхности деталей из бакелизированной фанеры, на которые будет наноситься клей или краска, должны быть очищены от бакелита.

При конструировании деталей из этого материала необходимо учитывать, что фанера марок БФС изготовляется с использованием спирторастворимых смол, БФВ-1 — имеет средние слои, склеенные водорастворимыми смолами (слои рубашки пропитаны спирторастворимыми смолами), БФВ-2 — полностью выклеивается на водорастворимых смолах. В связи с этим детали из фанеры марки БФВ рекомендуется склеивать только по пласти, применяя стыковые накладки или соединение внакрой. Детали из фанеры марки БФС можно склеивать как “на ус”, так и по пласти.

Авиационная березовая фанера (пятислойная) обладает хорошей водостойкостью и прочностью, изготовляется на бакелитовой пленке и смоле С-1.

Строительная фанера может быть использована для постройки небольших моторных и гребных судов при обязательном условии тщательной защиты корпуса от увлажнения смолой, лаком, а лучше путем оклейки стеклотканью.

| Таблица 1. Физико-механические свойства фанеры и шпона. Размеры листов | ||||

|---|---|---|---|---|

| Характеристика материала | Фанера бакелизированная марок ФБС (ГОСТ 5.899-71), БФС и БФВ (ГОСТ 11.509-65) | Фанера березовая авиационная (ГОСТ 102-75) | Шпон лущеный (ГОСТ 99-75) | Шпон строганый (ГОСТ 2977-82) |

| Плотность, кг/м3 | Около 1 000 | 500-650 | 500-650 | 500-650 |

| Влажность, % | 8 | 8 | 6-10 | 6-10 |

| Предел прочности при растяжении, МПа | Вдоль волокон | Рубашки | Вдоль волокон | |

| 80 | 65-80 | 150 | 150 | |

| Толщина листов или заготовок, мм | 5-16 | 2-12 | 0,55-1,5 | – |

| Длина и ширина листов, мм | 7 700 × 2 000 5 600 × 1 200 | 3 100 × 1 525 750 × 750 | (800÷900) × (150÷800) | – |

Можно использовать и декоративную фанеру, расположив листы обшивки окрашенной стороной внутрь корпуса. Если марка фанеры неизвестна, возможность ее применения для ответственных связей корпуса можно проверить следующим образом: образец, вырезанный из листа фанеры, замачивается на сутки в воде, затем кипятится в течение 1 ч. После таких процедур прочность соединения слоев образца на отрыв не должна существенно снижаться.

Шпон

Шпон (сосновый или березовый) применяется для выклеивания обшивки, рубки, изготовления оборудования. Для отделочных работ используют шпон кленовый, ореховый и древесины других пород.

К листовым материалам, изготовленным из шпона и других материалов (ткани, металлической сетки), относятся:

- балинит;

- дельта-древесина;

- арктилит и др.

В связи с высокой стоимостью и сложностью обработки эти пластики не получили достаточного применения в судовых конструкциях. Так, например, арктилит был использован при опытном изготовлении обшивки относительно небольшой серии судов.

Картон

Водонепроницаемый и каркасный картон могут найти применение при изготовлении обшивки, настила палубы, переборок байдарок, лодок для охотников и других малых судов, предназначенных для сравнительно безопасных условий эксплуатации. Детали из картона, так же как из обычной фанеры, должны быть надежно защищены от воздействия влаги.

| Физико-механические свойства картонов | ||

|---|---|---|

| Картон водонепроницаемый (ГОСТ 6659-63) | Картон каркасный (ГОСТ 7270-54) | |

| Плотность, кг/м3 | Около 100 | 1 000 |

| Влажность, % | 7 | 7 |

| Предел прочности при растяжении, МПа: | ||

| – в продольном направлении | Около 35 | – |

| – в среднем по 2 направлениям | Не менее 20 | – |

| Толщина листов, мм | 1-4 | 3,5 |

| Длина и ширина | 1 580 × 1 000 | 1 300 × 1 000 |

| – листов, мм | 750 × 750 и др. | – |

Клеи

Употребляемые при постройке малых судов клеи (табл. 2) делятся на две группы: водостойкие (марок ВИАМ Б-3, ЭД-5, К-153, БФ-2) и недостаточно водостойкие (К-17, казеиновые, казеиново-цементные, ПВА); последние находят применение для изготовления неответственных, и не соприкасающихся с влагой конструкций и внутреннего оборудования.

| Таблица 2. Основные характеристики клеев | ||||

|---|---|---|---|---|

| Марка клея | Состав клея, часть по массе | Склеиваемые материалы | Давление при запрессовке деталей, МПа | Стойкость |

| ВИАМ Б-3 | Фенольно-баритовая смола ВИАМ Б – 100; технический ацетон – 10; керосиновый контакт (контакт Петрова) – 16-20 | Древесина, фанера | 0,2-0,4 | Водо-, масло-, бензо- и кислотостойкий |

| ЭД-5 | Эпоксидная смола ЭД-5 – 100; отвердитель (полиэтиленполиамин) – 6,5 | Древесина, фанера, металлы | 0,05 | Водо-, маслостойкий |

| БФ-2 | Готовый к применению | Ткани, кожа, стекло, керамика | 0,03 | Водо-, маслостойкий |

| Казеиновый | Казеин (порошок) – 100; чистая питьевая вода комнатной температуры – 170-120 | Древесина | 0,07-0,10 | – |

| ПВА-М | Готовый к применению | Древесина, ткань, стекло, керамика | – | – |

Водостойкость казеинового и некоторых других клеев может быть повышена путем введения в него портландцемента и антисептика: на 100 частей по массе клея марки В-107 (в порошке) добавляется 75 частей по массе цемента марки 200 (и выше) и 3 части по массе динитрофенола или оксидифенола. Цемент должен быть самого тонкого помола, без посторонних примесей.

Для большей гарантии водостойкости склеенных деталей их поверхность, особенно в районе клеевого соединения, Покрытия для яхт и катеров, и способы их нанесенияпропитывают горячей олифой или покрывают лаком марок 6с либо 6т.

Строительную или другую недостаточно водостойкую фанеру можно защитить от воздействия влаги путем пропитки олифой:

- на поверхность фанеры наносят слой натуральной олифы, затем ее проглаживают утюгом (температура 150-200°С);

- эти процедуры повторяют еще дважды — пока фанера не перестанет впитывать олифу.

Для большей гарантии фанеру следует оклеить тонкой стеклотканью (либо марлей) на эпоксидном связующем или на лаке 6с либо 6т.

Шпаклевки и порозаполнители

Эти материалы применяют для работ по дереву под окраску, при устранении дефектов древесины и укрытии пор, при защите клеевых соединений от увлажнения. Некоторые готовые шпаклевки приведены в табл. 3, а компоненты порозаполнителей для дерева, %, даны в зависимость от времени высыхания:

| Компоненты порозаполнителей для дерева, % | |||

|---|---|---|---|

| 5-10 мин | 2-4 ч | 15-18 ч | |

| Мел отмученный или тальк | 42,5 | 40 | 55 |

| Охра | 3,6 | 5 | – |

| Умбра | 6 | – | – |

| Канифоль | – | – | 12 |

| Олифа (оксоль) | – | – | 8 |

| Скипидар или уайт-спирит | – | 20 | 23,5 |

| Сиккатив | – | – | 1,5 |

| Нитролак №930 | – | 15 | – |

| Растворитель №646 | – | 15 | – |

| Дибутилфталат | – | 5 | – |

| Канифоль (10 %-ный раствор в ацетоне) | 23,7 | – | – |

| Целлулоид (10 %-ный раствор в ацетоне и амилацетате в пропорции 6:4) | 23,7 | – | – |

Основной крепеж – гвозди и шурупы

В малом судостроении обычно используют красномедные гвозди-заклепки и латунные шурупы или оцинкованный крепеж. Гвозди диаметром более 2,5 мм следует забивать в заранее просверленные отверстия, при этом сверло должно быть диаметром на 0,1 мм меньше гвоздя. Латунные гвозди (сапожные) 2 × 16 мм могут использоваться при запрессовке клеевых соединений — при приклеивании книц, накладок, соединительных планок и т. п.

Обычные стальные шурупы и гвозди следует подвергать оцинковке. Неоцинкованный крепеж рекомендуется накалить до вишневого цвета и опустить в олифу.

Необходимо учитывать, что использование бронзового, латунного и медного крепежа сделает конструкции более долговечными, чём конструкции на стальном оцинкованном крепеже. Применять одновременно крепеж из черного и цветного металла нельзя, так как при этом будет интенсивно корродировать стальной крепеж. Стальные детали, закрепленные с помощью крепежа, необходимо также оцинковать. Для красномедных гвоздей-заклепок должны использоваться только красномедные шайбы.

| Таблица 3. Основные характеристики шпаклевок | ||||

|---|---|---|---|---|

| Наименование | Марка | Время высыхания слоя в 1 мм при 18-20 °C, ч | Растворитель, разбавитель | Расход, г/м2 |

| Пентафталевая | ПФ-002 | 24 | Сольвент | 400-1 000 |

| Перхлорвиниловая | ХВ-004, ХВ-005 | 3 | Р-4 | 400-900 |

| Эмульсионно-глифталевая | №201 | 1 | Скипидар | 400-1 000 |

| Нитроцеллюлозная | НЦ-007, НЦ-008, НЦ-009 | 3 | №646 | 300-800 |

Размеры гвоздей, рекомендуемые для крепления фанерной обшивки к набору, приведены в табл. 4.

Под шурупы отверстия также высверливаются; совершенно недопустимо забивать шурупы молотком. Размеры шурупов и их шаг, рекомендуемые в соединениях корпуса с фанерной обшивкой для судов длиной до 4-5 м, даны в табл. 5. Для крепления обшивки по стрингерам применяются такие же шурупы, как по килю и скуле, а шаг принимается в два раза большим.

| Таблица 4. Рекомендуемые размеры гвоздей, мм | |||

|---|---|---|---|

| Толщина фанеры | Размер гвоздя | Шаг | |

| по кромкам | по шпангоутам и бимсам | ||

| 4 | 2 × 22 | 30-40 | 100 |

| 6 | 2,5 × 22 | 35-50 | 100-125 |

| 8 | 3,0 × 30 | 60-80 | 125-150 |

| 12 | 3,5 × 40 | 80-100 | 150 |

| 16 | 4,5 × 50 | 100 | 150 |

Диаметр отверстия под шурупы должен составлять под нарезную часть шурупа 80 % его диаметра для дуба и 60 % — для сосны, под гладкую часть — 90-95 %; под потайную головку делается зенковка с углом 90°. Длина шурупа должна быть на 3-5 мм меньше суммарной толщины соединяемых деталей.

Болты применяются в основном для соединения отдельных деталей корпуса. Диаметр болта d должен составлять около 15 % его длины. При установке болтов вдоль волокон расстояние между их осями должно быть не менее 6d, при размещении поперек волокон — 3d, от оси болта до кромки доски — 2,5d, от оси болта до торца — не менее (6 ÷ 8)d.

| Таблица 5. Рекомендуемые размеры шурупов, мм | ||||

|---|---|---|---|---|

| Толщина фанеры | По килю и скуловому брусу | По транцу и форштевню | ||

| Шуруп | Шаг | Шуруп | Шаг | |

| 4 | 4 × 20 | 60 | 4,0 × 20 | 40 |

| 6 | 4 × 20 | 75 | 4,0 × 25 | 50 |

| 10 | 4 × 25 | 75 | 4,0 × 30 | 50 |

| 12 | 4 × 40 | 75 | 4,5 × 50 | 50 |

В болтовом или заклепочном соединениях следует применять болты, гайки, шайбы, заклепки из однородного материала. Лучше изготовлять конструкции на крепеже из меди, латуни, нержавеющей стали, при его отсутствии — из оцинкованной или кадмированной стали либо стали, имеющей другие покрытия.

Головки шурупов, гвоздей и болтов необходимо утапливать ниже поверхности наружной обшивки на 1,5-2 мм; углубление над поверхностью головки следует зашпаклевывать древесной мукой (опилками) на клее ВИАМ Б-3 или эпоксидной смоле. При достаточной толщине обшивки эти углубления можно заделать деревянными пробками.

Типы соединений

В конструкциях малых судов из древесины и фанеры для сращивания деталей по длине используются соединения:

- усовое;

- зубчатое (гребенчатое);

- на одной накладке;

- на двух накладках;

для соединения деталей под углом:

- внакрой;

- нарезное;

- кничное.

Усовое соединение — одно из наиболее часто применяющихся в малом судостроении. Отличается простотой выполнения и большой прочностью, обусловленной равномерностью распределения напряжений по площади клеевого соединения.

Прочность усового соединения прежде всего зависит от его длины l, выраженной через толщину склеиваемых деталей δ:

l = kδ,

где:

- k — коэффициент, являющийся характеристикой усового соединения:

k = σв/τв

- σв — предел прочности древесины при разрыве вдоль волокон, МПа;

- τв — предел прочности древесины при скалывании вдоль волокон, МПа.

Значение коэффициента k рекомендуется принимать для деталей:

- из ели и сосны с низким пределом прочности — 10-12;

- из сосны и дуба, имеющих высокий предел прочности, — 12-15;

- из бакелизированной фанеры — 15-20.

Усовые соединения, к которым не предъявляется требование равнопрочности с целым сечением, могут иметь меньшую длину: для соединения бруса киля с форштевнем k = 3÷5; в многослойных клееных деталях, работающих преимущественно на изгиб, для соединения досок в срединных слоях балок k = 4÷6.

Будет интересно: Особенности гидродинамики глиссирующих катамаранов

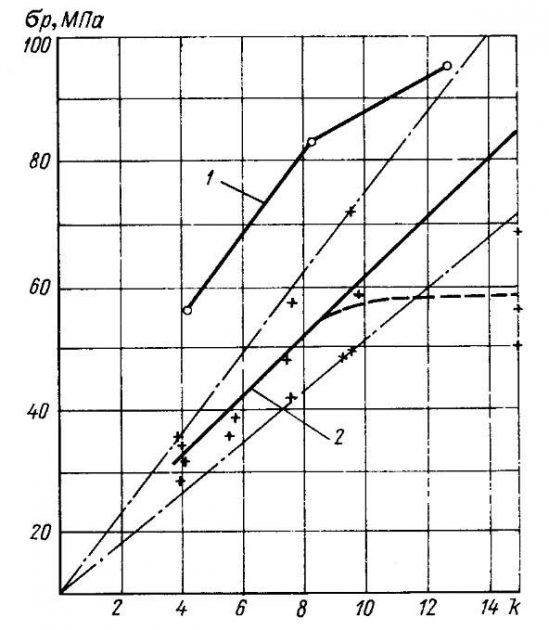

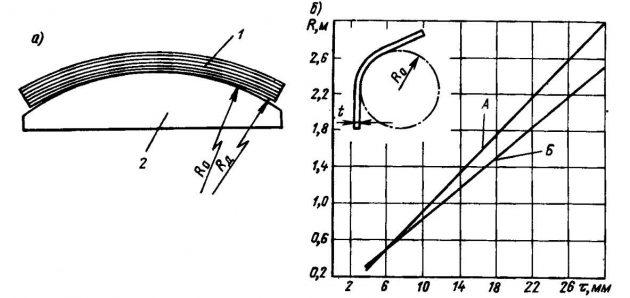

Номограмма, выражающая зависимость между нормальными напряжениями, возникающими в детали, подвергнутой растяжению, и длиной усового соединения, приведена на рис. 2.

1 — 9 × 20 мм; 2 — 40 × 100 мм

Прочность усового соединения в значительной мере зависит от качества древесины, ее влажности в момент склеивания, толщины клеевой пленки, характера обработки склеиваемых поверхностей, удельного давления запрессовки.

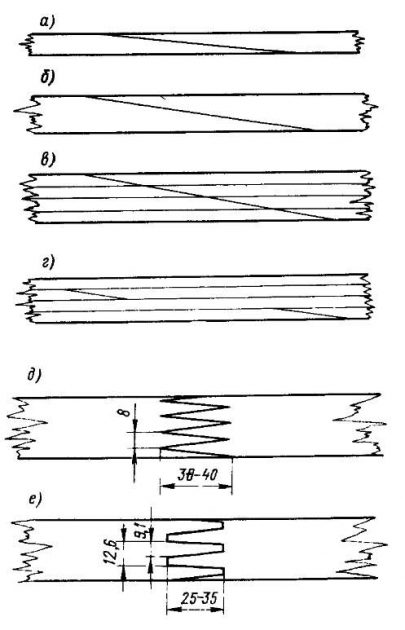

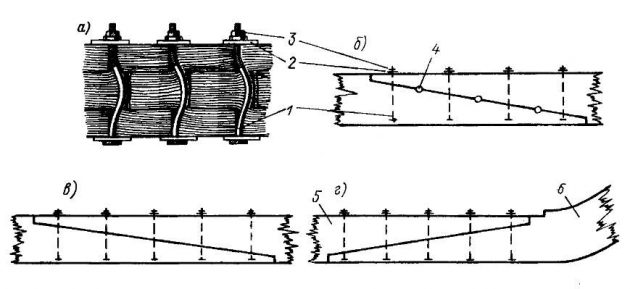

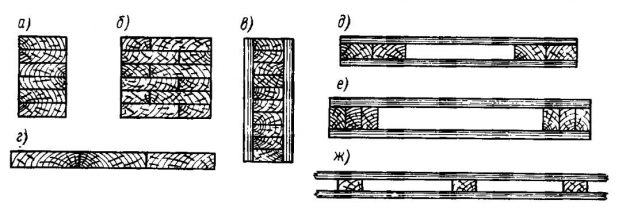

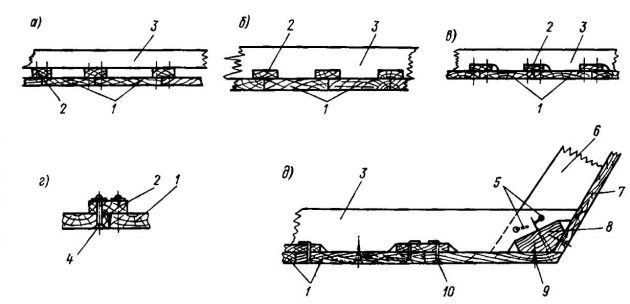

Усовые соединения следует применять для деталей, работающих на растяжение: досок обшивки и настила палубы (рис. 3, а), целых или клееных брусьев (рис. 3, б, в), досок в деталях, состоящих из нескольких слоев (рис. 3, г).

а — досок; б — целых брусьев; в — клееных брусьев; г — досок (реек) в клееном брусе; д — зубчатое (гребенчатое) соединение с острым зубом; е — зубчатое соединение с тупым зубом

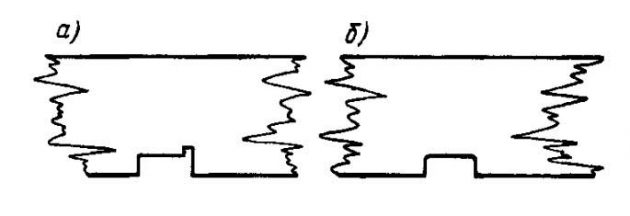

Клеевое соединение длиной l = (4 ÷ 6)δ следует по возможности располагать так, как указано на рис. 4, а, — в этом положении оно выдержит нагрузку на 30-40 % большую, чем в положении, соответствующем рис, 4, б.

а — близкой к плоскости действующих усилий; б — перпендикулярной к плоскости действующих усилий

Зубчатые (гребенчатые) соединения (рис. 3, д, е) применяют в тех случаях, когда приходится экономить качественный материал, так как длину этих соединений можно уменьшить до 30-50 мм. Длина стыкуемых короткомерных пиломатериалов не должна быть менее 300 мм. В зону соединения не должны попадать свилеватость, косослой, сучки и другие пороки древесины, трещины, заколы и т. п.

Соединение с острым зубом (см. рис. 3, д) применяют в сильно нагруженных связях корпуса — форштевне, киле, шпангоутах, бимсах, стрингерах и т. п.; соединение с тупым зубом (см. рис. 3, е) – в менее нагруженных связях и конструкциях: в деталях обвязки рубки и кокпитов, палубного настила, буртиках и др. В зубчатом соединении не требуется ставить болты и заклепки. При его выполнении приходится использовать специальные приспособления, а обработку деталей осуществлять особенно тщательно и точно.

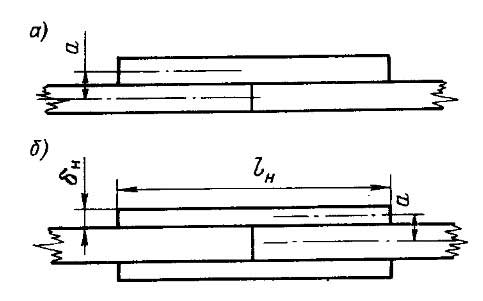

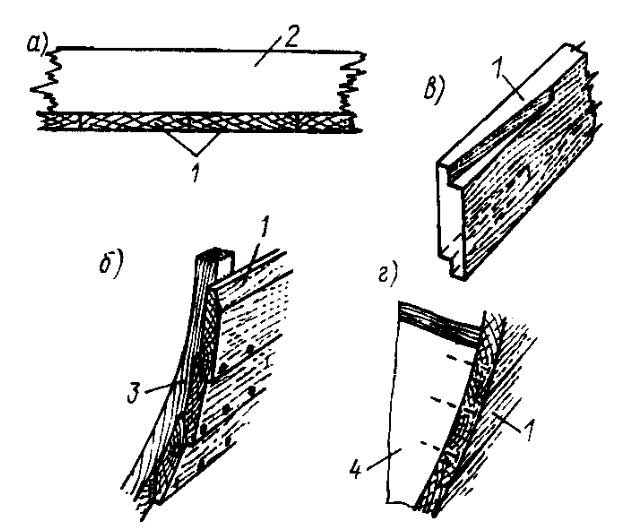

Соединение на одной (односторонней) или двух накладках (рис. 5) используется для сращивания фанерных листов или досок обшивки и настила палубы, отдельных элементов балок продольного и поперечного набора и в других случаях. При выполнении соединений из древесины и древесных материалов соединяемые детали достаточно подогнать и прострогать, у деталей из бакелизированной фанеры необходимо удалить снаружи слой смолы — бакелитового лака.

а — на одной; б — на двух

К недостаткам этого типа соединений следует отнести то, что накладки выходят за габариты деталей, а усилия, вызывающие работу на отрыв, намного снижают прочность, особенно соединений с односторонней накладкой.

К конструированию соединений на накладках предъявляются следующие требования. Длина накладки принимается равной 30 ее толщинам. Двусторонние накладки, изготовленные из того же материала, что и соединяемые детали, должны иметь толщину, равную половине толщины соединяемых деталей. При использовании накладок из бакелизированной фанеры для соединения листов конструкций из того же материала толщина накладок принимается равной толщине склеиваемых листов, а перекрой накладкой каждого листа равен 15 его толщинам. В стыках с накладками нельзя использовать полностью несущую способность соединяемых деталей, работающих на растяжение, так как максимально допустимое напряжение в стыке с накладками не превышает 7,5 МПа. В коробчатых балках роль накладок следует отводить заполнителю, введенному между тонкими стенками балки.

Замковые соединения из-за малого предела прочности древесины на смятие и плохой сопротивляемости болтов изгибу (рис. 6, а) могут выдержать лишь небольшую нагрузку, составляющую 10-20 % предела прочности древесины на разрыв. В судовых конструкциях наибольшее распространение получили косой замок с коксами (рис. 6, б) и без коксов (рис. 6, в).

а — деформации болтов и древесины; б — косой замок с коксами; в — косой замок без коксов; г — комбинированное соединение.

1 – болт; 2 – шайба увеличенных размеров; 3 – гайка; 4 – кокс; 5 – киль; 6 – форштевень

При восприятии замковым соединением растягивающих усилий древесина у болтов и коксов работает, на смятие, болты — на изгиб, а коксы — на срез. Сжимающие усилия кроме указанных деталей замкового соединения будут воспринимать и торцовые срезы зуба замка.

Комбинированное замковое соединение, например для крепления киля с форштевнем, включает клеевое усовое соединение (l = 3 ÷ 5 высот бруса киля) и болтовое (рис. 6, г); болты здесь используются в основном для создания давления запрессовки.

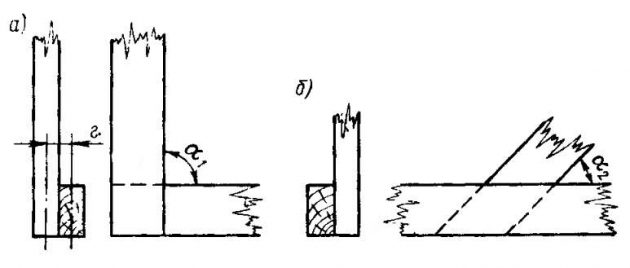

Угловое соединение, выполняемое внакрой под прямым a1 или острым а2 углами (рис. 7, а, б) просто в выполнении, но недостаточно надежно в работе: усилия, приложенные к соединяемым деталям, действуют в разных плоскостях — чем толще соединяемые детали, тем больше расстояние между этими плоскостями и тем большими будут усилия, а следовательно, и напряжения отрыва.

Нарезное угловое соединение отличается тем, что в нем детали нарезаны одна на другую вполдерева или в шип (рис. 8, а, б), и тем самым уменьшен указанный выше недостаток простого углового соединения. Однако сами соединяемые детали при этом ослаблены. Изготовление такого соединения довольно сложно, а площадь склеивания небольшая.

а — вполдерева; б — в шип

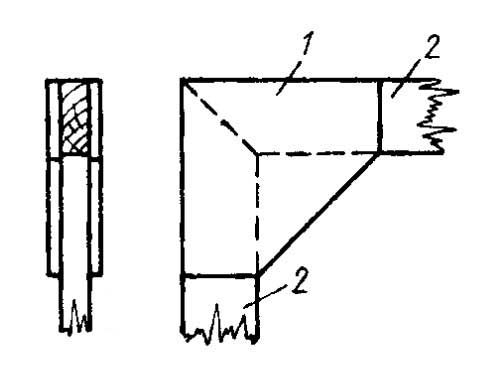

Кничное соединение чаще выполняется на двух кницах (рис. 9), но в малонагруженных сопряжениях может быть выполнено и на одной книце. Оно удобно в изготовлении — работа сводится к наклеиванию книц на соединяемые связи, обеспечивает наибольшую прочность по сравнению с другими типами соединений.

1 — кница; 2 — соединяемые детали

Соединения на накладках и кничные в основном работают на скалывание при кручении. Необходимая площадь склеивания может быть определена по приближенному выражению:

где:

- F — площадь склеивания, см²;

- т1 = 2÷4 — коэффициент запаса, принимаемый в зависимости от типа конструкции, ее назначения, качества изготовления;

- Mк — крутящий момент, приложенный к клеевому соединению, Н·м.

Соединения на болтах используют для крепления штевней к килю, перевязки поперечного и продольного набора, Элементы конструкции корпуса суднасоединения брештуков со связями набора и т. д.

Требования в отношении конструктивных параметров болтового соединения следующие:

- диаметр болта d должен быть равен 10-15 % его длины;

- шаг болтового соединения принимается не менее 6d вдоль волокон и 3d поперек волокон;

- расстояние от оси болта до кромки детали — не менее 2,5d, до торца — (6 ÷ 8)d;

- в случае крепления досок обшивки к набору расстояние до торца доски уменьшают до (3 ÷ 5)d.

Надежность болтовых соединений в значительной мере зависит от размеров шайб, которые ставятся под головки и гайки болтов. Для обеспечения меньшего сминания древесины и древесных материалов под головкой и гайкой наружный диаметр шайб должен быть увеличен по сравнению с обычным их размером на 30-50 % и более — в зависимости от твердости материала соединяемых деталей.

Соединения на заклепках в конструкциях из фанеры выполняются с расстоянием между рядами заклепок: при их цепном расположении — не менее (6 ÷ 8)d, при шахматном — не менее (3 ÷ 4)d; расстояние от края детали — не менее (4 ÷ 6)d.

В конструкциях из древесины за основу принимается отношение меньшей из толщин δ соединяемых деталей к диаметру заклепки d. Расстояние вдоль волокон между осями заклепок: при δ/d ≈ 10 — не менее 10d, при δ/d ≈ 4 — не менее 20d. При других соотношениях δ/d расстояние между заклепками находится простым интерполированием. Расстояние от оси заклепки до торца детали принимается не менее 10d, при невозможности разместить требующееся количество заклепок оно может быть уменьшено до 6d.

Соединения на шурупах и гвоздях используются для запрессовки как с помощью склеивания, так и без клея. При их конструировании необходимо исходить из следующих требований: длина шурупа (гвоздя) — 2,5 толщины прикрепляемой детали; шаг размещения шурупов — не менее (10 ÷ 12)d; диаметр отверстия, высверливаемого под шуруп, — не более 0,8d.

Влияние различных факторов на состояние клеевого соединения

Прочность и надежность клеевого соединения зависят от многих физико-механических и технологических факторов: прочности клеевой пленки как связующего элемента, влажности древесины и воздуха в помещении при склеивании, продолжительности вымачивания в воде склеиваемых деталей, тщательности обработки склеиваемых поверхностей, давления запрессовки при склеивании, толщины клеевой пленки в соединениях деталей, качества древесины в районе соединения.

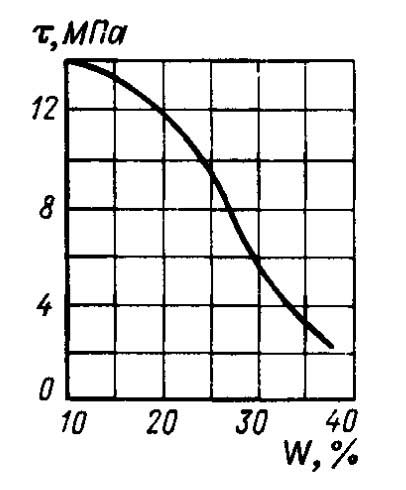

Влажность древесины и воздуха в помещении в момент склеивания клеем ВИАМ Б-3, как следует из экспериментов, должна быть не больше 12-18 % (рис. 10).

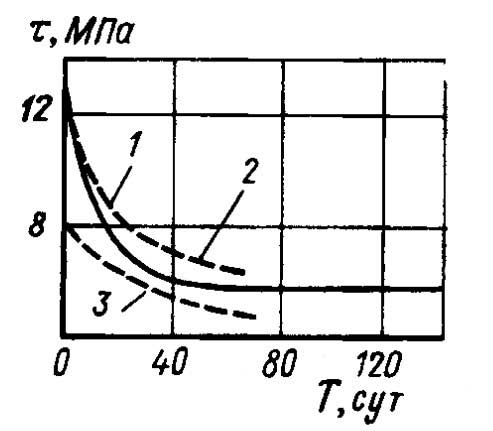

Продолжительность вымачивания: длительное нахождение деталей в воде сказывается отрицательно на клеевом соединении, но это влияние уменьшается за счет понижения прочности самой древесины по мере ее намокания (рис. 11). Кривая, соответствующая склеенным образцам, проходит практически параллельно кривым из целой древесины.

1 — дуб; 2 — клеенный дуб; 3 — сосна

Тщательность обработки склеиваемых поверхностей оказывает влияние на толщину клеевой пленки. Наибольшую прочность имеют клеевые соединения из строганых образцов, при шлифовке (полировке) прочность уменьшается (рис. 12).

1 — строганная поверхность; 2 — пиленная; 3 — шлифованная

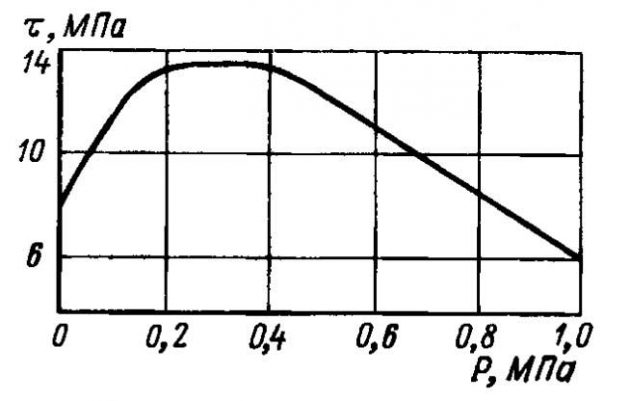

Давление запрессовки при склеивании деталей необходимо создавать такое, при котором обеспечиваются полное прилегание склеиваемых поверхностей, хорошо подогнанных одна к другой, удаление избытка жидкого клея и пузырьков воздуха, а также получение клеевой пленки требующейся толщины. Наибольшее сопротивление скалыванию образцов, склеенных клеем ВИАМ Б-3 (рис. 13), наблюдается при удельном давлении 0,2-0,4 МПа. Эпоксидные клеи требуют существенно меньшего давления — около 0,05 МПа.

При изготовлении криволинейных деталей и деталей из толстых досок или использовании клея повышенной вязкости необходимо создавать большее давление — 0,3-0,4 и даже 0,5 МПа (для клея ВИАМ Б-3). Следует выдерживать указанные пределы давлений, так как при избыточном давлении создается слишком тонкая клеевая пленка, а при малом давлении — излишне толстая; и в том и в другом случае прочность клеевого соединения уменьшается.

Предлагается к прочтению: Типы малых гребных лодок

При оценке величины давления запрессовки кроме кривизны и толщины склеиваемых деталей необходимо учитывать вязкость клея, ширину склеиваемых досок и породу древесины; повышение рабочей вязкости клея и средней ширины досок, а также переход к изготовлению деталей из более твердых пород требуют увеличения давления запрессовки.

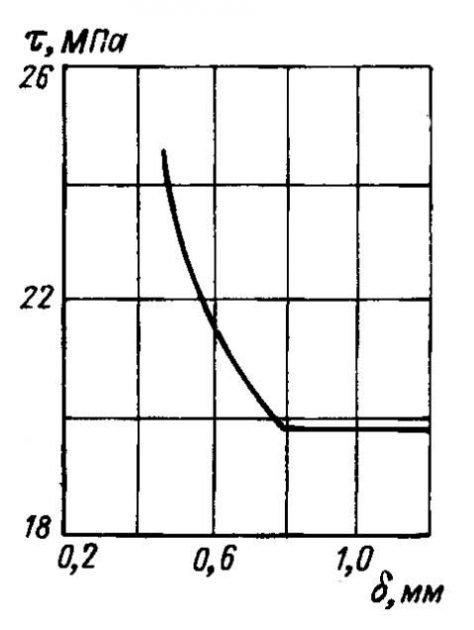

Толщина клеевой пленки также влияет на прочность склеивания, которая резко снижается с ее увеличением свыше 0,4 мм (рис. 14). При увеличении толщины клеевой пленки свыше 0,8 мм прочность клеевого соединения имеет постоянное, но более низкое значение. Однако по абсолютной величине она значительно превосходит допустимые напряжения при работе на скалывание образцов из дуба и сосны — пород древесины, чаще всего применяемых в судостроении.

Наличие сучков, косослоя и других дефектов в районе клеевого соединения (качество древесины) резко снижает его прочность.

Конструирование корпуса и определение размеров связей

Выбор материала

Оценку материала (табл. 6) можно получить, пользуясь “характеристикой легкости”, предложенной академиком В. Л. Поздюниным:

где:

- γ — плотность материала, кг/м³;

- σв — предел прочности материала при растяжении, МПа.

Основываясь на “характеристике легкости”, наиболее рациональными материалами для корпуса малого судна считают стеклопластики, дюралюминий, сосну, водостойкую фанеру. Однако при оценке материала следует учитывать и другие факторы. Суда из металлов и пластмасс долговечнее деревянных, не имеют или почти не имеют водотечности, огнестойки; наряду с этим металлические корпуса отпотевают, стоимость затрат и трудоемкость их постройки примерно в 2 раза выше, чем деревянных. К тому же нельзя не учитывать, что пребывание на деревянном судне неизмеримо приятнее, чем на судне, построенном из любых других материалов.

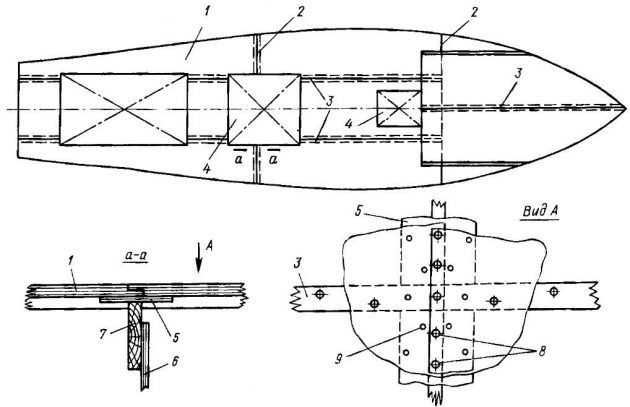

Системы набора корпуса

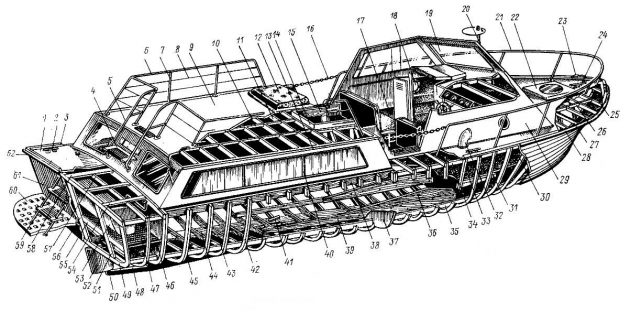

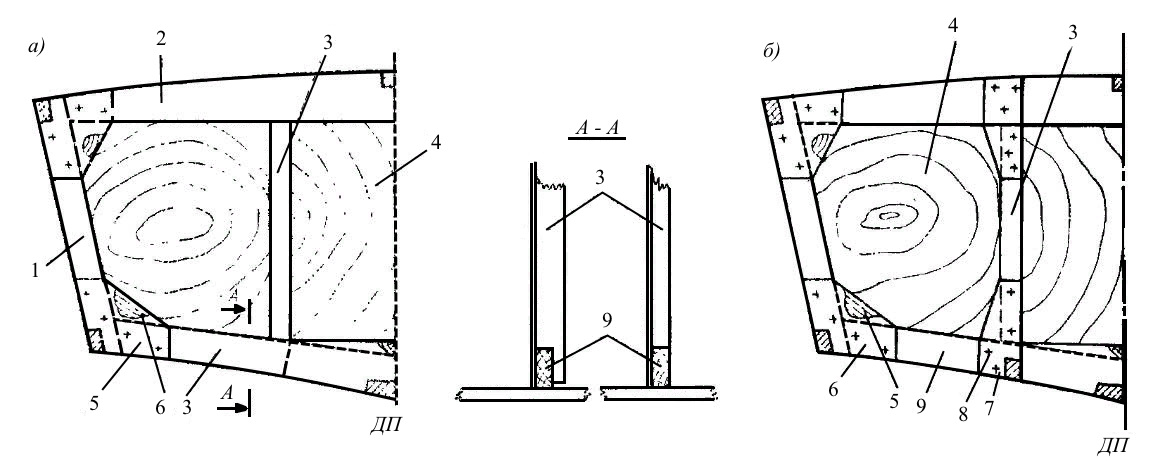

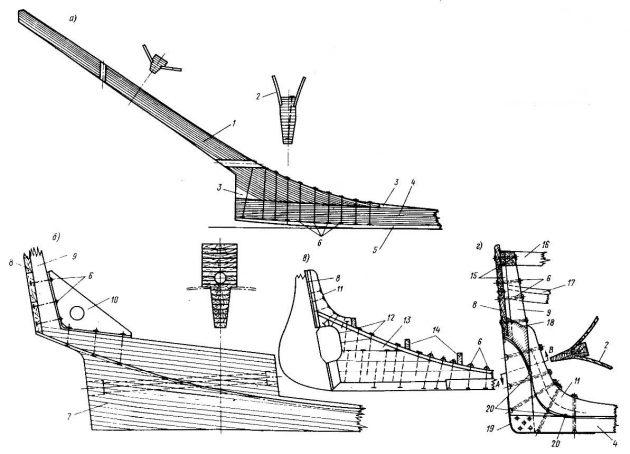

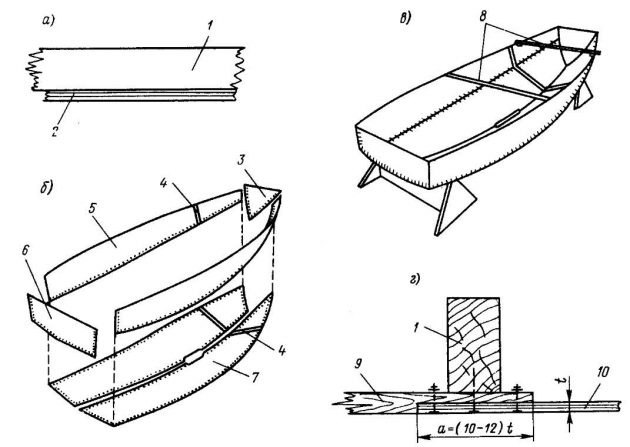

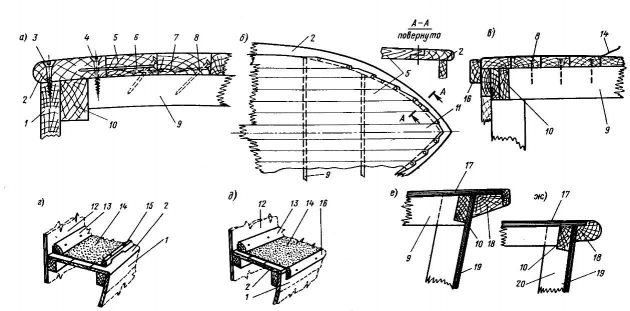

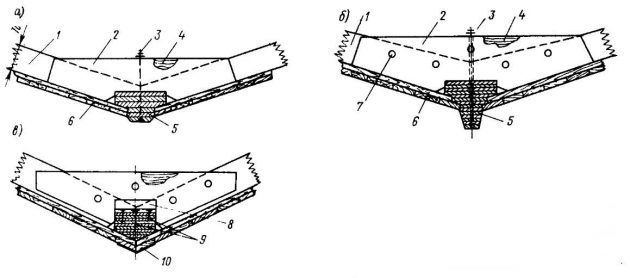

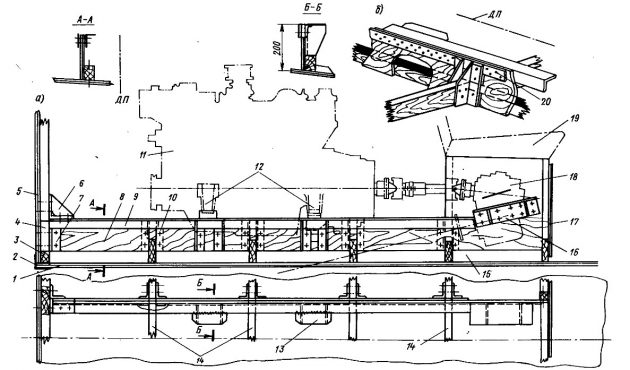

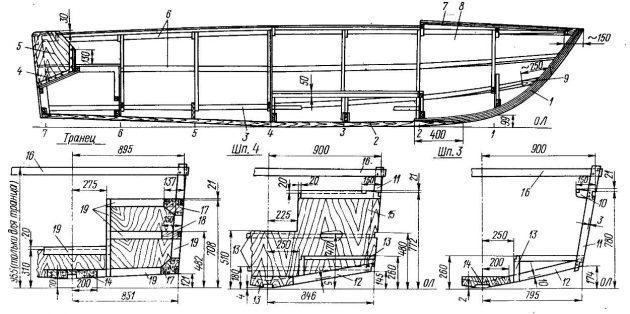

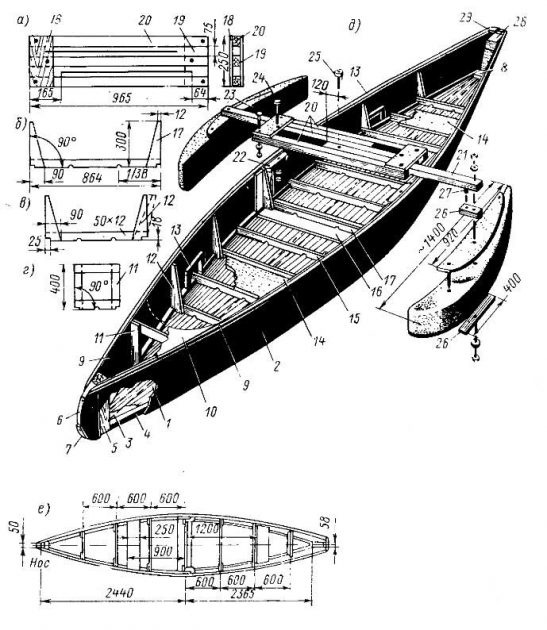

Корпус малого судна из древесины и древесных материалов (рис. 15) чаще выполняется по смешанной или поперечной системе набора, реже по продольной.

1 — настил палубы; 2 — швартовная утка; 3 — фальшборт; 4 — ступенька трапа; 5 — поручень трапа; 6 — поручень леерного ограждения; 7 — стойка-контрфорс; 8 — леер; 9 — настил палубы (крыша) рубки; 10 — карлингс палубы рубки; 11 — бимс палубы рубки; 12 — сдвижная крышка люка; 13 — шельф (опорный брус бимсов); 14 — поперечный комингс люка; 15 — продольный комингс люка; 16 — съемный леер; 17 — обшивка; 18 — иллюминатор; 19 — лобовое стекло; 20 — стойка топового огня; 21 — носовой релинг; 22 — форпик; 23 — киповая планка; 24 — кнехт; 25 — форштевень; 26 — карлингс палубы форпика; 27 — бимс палубы форпика; 28 — наружный привальный брус; 29 — продольный комингс рубки; 30 — переборка форпика; 31 — бортовой стрингер; 32 — вентиляционный раструб; 33 — платформа носовой рубки; 34 — внутренний привальный брус; 35 — скуловой стрингер; 36 — фундаментная балка; 37 — переборка моторного отделения; 38 — продольный комингс кормовой рубки; 39 — днищевой стрингер; 40 — стойка окна; 41 — мортира гребного вала (дейдвудная труба); 42 — шпангоут; 43 — флор; 44 — киль; 45 — дейдвуд (кормовой плавник); 46 — переборка ахтерпика; 47 — платформа ахтерпика; 48 — подошва ахтерштевня (дейдвуда); 49 — обвязка транца; 50 — пятка ахтерштевня; 51 — стойка транца; 52 — руль; 53 — топливный бак; 54 — карлингс палубы ахтерпика; 55 — шельф транца; 56 — диаметральная стойка транца; 57 — бимс палубы ахтерпика; 58 — диаметральный карлингс палубы ахтерпика; 59 — тетива трапа; 60 — площадка (забортная платформа); 61 — обшивка транца; 62 — буртик транца

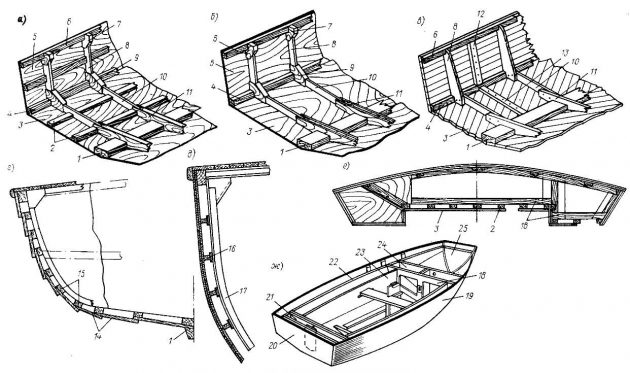

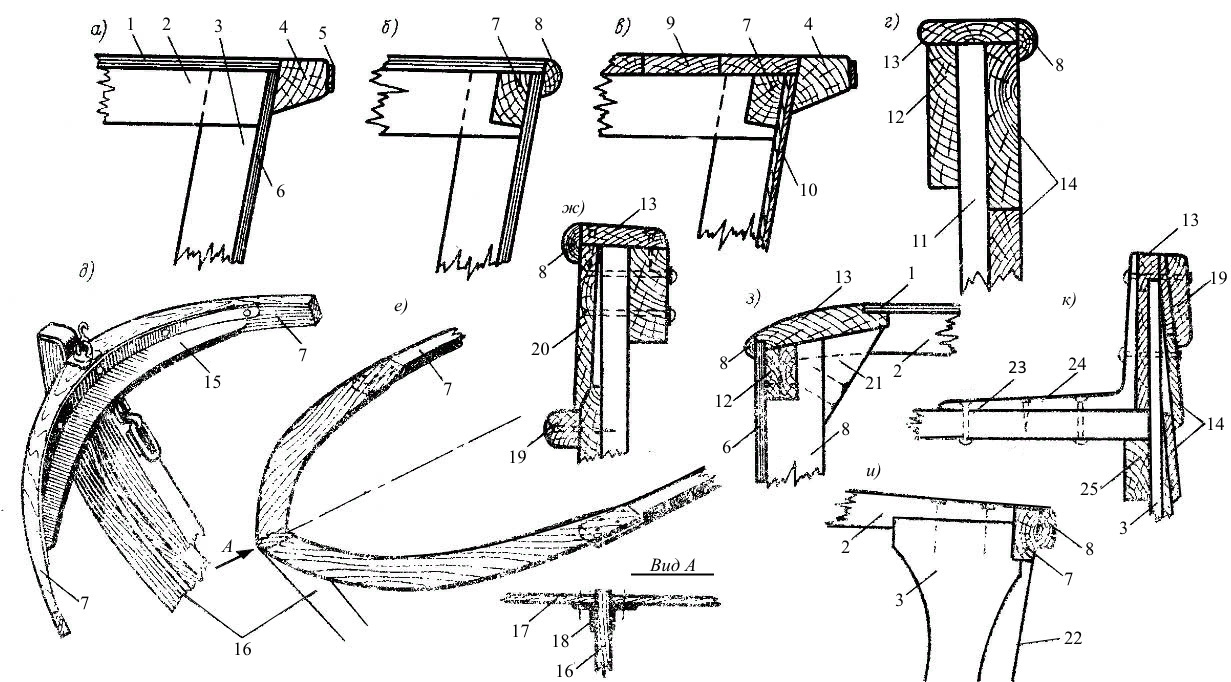

При смешанной системе набора (рис. 16, а) со шпацией 300-500 мм наряду с мощными поперечными связями (шпангоутные рамки, поперечные переборки) ставятся днищевые и бортовые стрингеры (либо пазовые рейки), имеющие сравнительно небольшие размеры в поперечном сечении. При поперечной системе набора продольные рейки-стрингеры отсутствуют (рис. 16, б). Шпангоутные рамки приходится ставить чаще, принимая шпацию равной 250-400 мм. Для того чтобы избежать использования днищевых и бортовых стрингеров и одновременно увеличить поперечную шпацию, в ряде случаев используют систему набора с промежуточными шпангоутами (рис. 16, в).

а — смешанная; б — поперечная; в — поперечная с промежуточными шпангоутами; г — продольная с усиленными пазовыми рейками; д — продольная со стрингерами таврового профиля; е – продольная с часто поставленными стрингерами; ж – безнаборная сшивная.

1 — киль; 2 — днищевые стрингеры; 3 — обшивка днища; 4 — скуловой принтер; 5 — обшивка борта; 6 — внутренний привальный брус; 7 — бимсовая кница; 8 — шпангоут; 9 — скуловая кница; 10 — флор; 11 — килевая кница; 12 — бортовая ветвь промежуточного шпангоута; 13 — днищевая ветвь промежуточного шпангоута; 14 — доски обшивки; 15 — пазовые рейки; 16 — стрингеры таврового профиля; 17 — металлический шпангоут; 18 — шпангоутная рамка; 19 — обшивка борта; 20 — кормовой транец; 21 — кормовая водонепроницаемая переборка; 22 — рейка подлегарса; 23 — стенка воздушного отсека; 24 — носовая поперечная водонепроницаемая переборка; 25 — носовой транец

При продольной системе набора поперечные связи корпуса (шпангоутные рамки, поперечные переборки) ставятся на расстояниях существенно больших (800-1 000 мм), часть днищевых стрингеров и палубных реек заменяется мощными продольными связями — стрингерами, карлингсами. Набор по продольной системе может выполняться с пазовыми рейками увеличенных размеров (рис. 16, г), не врезанными в шпангоуты; флоры и поперечные переборки при этом ставятся в ограниченном количестве. Если на судне обшивка диагональная или из фанеры, стрингеры могут быть клееными таврового профиля (рис. 16, б); опорами для них служат шпангоуты и переборки.

На некоторых типах малых судов, корпуса которых подвержены значительным ударным нагрузкам, например на скутерах, применение продольной системы набора (рис. 16, е) обеспечивает существенное снижение массы корпуса при тех же прочности и жесткости.

| Таблица 6. Физико-механические характеристики материалов | |||||

|---|---|---|---|---|---|

| Материал | γ, кг/м | Предел прочности, МПа | Ам | ||

| σв | σиз | σсж | |||

| Сосна вдоль волокон | 600 | 60-80 | 50-60 | 30-35 | 7,5-10,0 |

| Бакелизированная фанера | 800 | 80 | 70 | – | 10,0 |

| Стеклопластик на основе стеклоткани | 1 750 | 275 | 420 | 245 | 6,0 |

| Листы из дюралюминия | 2 800 | 340-380 | 340-380 | 340-380 | 7,4-8,2 |

| Листовая сталь Ст. 3 | 7 850 | 400-500 | 400-500 | 400-500 | 15,7-19,0 |

Больше распространены безнаборные сшивные конструкции корпуса (рис. 16, ж). Их продольная и поперечная прочность обеспечивается фанерной обшивкой, а жесткость — поперечными переборками, выгородками, стенками банок или воздушных отсеков и др. Такая конструкция может успешно применяться при постройке:

- швертботов,

- небольших яхт,

- моторных лодок,

- гребных судов.

Конструирование корпуса и определение размеров связей

При широком использовании фанеры — для обшивки, настила палубы, при изготовлении переборок и шпангоутных рамок — целесообразным следует считать применение склеивания.

Ориентируясь на пиломатериал, особенно с высокой влажностью, правильнее нацелиться на широкое использование крепежа. При наличии достаточно сухого пиломатериала, но имеющего в большом количестве сучки, косослой и другие дефекты, необходимо применение склеивания (для изготовления клееных связей набора.

| Таблица 7. Размеры связей корпуса, изготовленных без применения склеивания, мм | |||

|---|---|---|---|

| Связи корпуса | Длина корпуса, м | ||

| 3-5 | 5-7 | 7-10 | |

| Киль | 20 × 90 ÷ 30 × 100 | 40 × 100 ÷ 50 × 120 | 50 × 110 ÷ 60 × 140 |

| Скуловой стрингер | 20 × 20 ÷ 40 × 40 | 45 × 45 ÷ 50 × 50 | 50 × 50 ÷ 60 × 60 |

| Бортовые и днищевые продольные рейки | 18 × 35 ÷ 20 × 40 | 18 × 50 ÷ 20 × 60 | 20 × 60 ÷ 40 × 70 |

| Привальный брус | 18 × 35 ÷ 20 × 40 | 18 × 50 ÷ 20 × 60 | 20 × 60 ÷ 40 × 70 |

| Планширь (толщина) | 10 | 12 | 14 |

| Днищевая ветвь шпангоута (флортимберс) | 16 × 60 | 18 × 60 ÷ 25 × 65 | 22 × 65 ÷ 25 × 75 |

| Бортовая ветвь шпангоута (топтимберс) | 16 × 50 | 18 × 55 ÷ 22 × 60 | 22 × 60 ÷ 25 × 70 |

| Бимсы | 16 × 40 ÷ 20 × 40 | 18 × 45 ÷ 20 × 50 | 20 × 50 ÷ 22 × 50 |

| Обшивка (толщина): | |||

| – борт | 7-10 | 10-12 | 11-14 |

| – днище | 8-10 | 12-14 | 13-16 |

Примечание:

- Шпация соответственно приведенной длине корпуса составляет 300-500, 400-500 и 400-600 мм.

Поскольку подобрать бруски для продольных связей на всю длину корпуса без – сучков и косослоя очень трудно, эти связи следует склеивать из более короткого, но высококачественного материала. Длина усового перекроя должна быть равна 12-15 толщинам заготовки.

| Таблица 8. Размеры клееных связей набора и обшивки из фанеры, мм | |||

|---|---|---|---|

| Связи набора и обшивки | Длина корпуса, м | ||

| 3-5 | 6-8 | 9-12 | |

| Киль | 20 × 75 ÷ 25 × 90 | 30 × 100 ÷ 40 × 110 | 45 × 120 ÷ 60 × 140 |

| Скуловой стрингер | 20 × 20 ÷ 40 × 40 | 45 × 45 ÷ 50 × 50 | 55 × 55 ÷ 60 × 60 |

| Привальный брус | 18 × 30 ÷ 20 × 40 | 20 × 45 ÷ 25 × 55 | 30 × 60 ÷ 40 × 80 |

| Бортовые и днищевые рейки | 10 × 25 ÷ 12 × 30 | 12 × 35 ÷ 15 × 40 | 15 × 50 ÷ 20 × 60 |

| Подпалубные рейки | 10 × 20 ÷ 12 × 30 | 12 × 35 ÷ 15 × 30 | 15 × 40 ÷ 20 × 50 |

| Флортимберс | 15 × 55 ÷ 16 × 60 | 18 × 65 ÷ 20 × 70 | 22 × 75 ÷ 25 × 80 |

| Топтимберс, бимсы | 15 × 40 ÷ 16 × 50 | 18 × 55 ÷ 20 × 60 | 22 × 65 ÷ 25 × 75 |

| Фанерная обшивка (толщина): | |||

| – борт | 3-4 | 4-5 | 5-6 |

| – днище | 4-5 | 7-8 | 8-10 |

Примечание:

- Шпация соответственно приведенной длине корпуса составляет 250-400, 300-500 и 400-600 мм.

Продольные связи с большим поперечным сечением и значительной кривизной следует выклеивать из двух или большего числа реек по месту либо в кондукторе. В этом случае против какого-либо дефекта одной рейки располагают хороший участок другой рейки, компенсирующий ослабление связи. Каждую из реек тоже можно склеивать из отдельных частей, при этом длина усового перекроя может быть уменьшена до 8-10 толщин рейки. Для изготовления клееных связей набора и применения клеевых соединений в узлах конструкций требуется помещение, температура воздуха в котором не должна быть ниже 18-16°C как во время производства работ, так и при выдерживании деталей после склеивания. У малых судов из древесины и древесных материалов общая продольная прочность, как правило, гарантируется тем, что для обеспечения требующегося срока службы конструкций и судна в целом размеры связей корпуса задаются с определенным запасом на износ, а также с необходимостью соблюдения определенного технологического процесса.

В связи с этим расчет общей прочности корпуса обычно не делают, ограничиваясь проверкой элементов наружной обшивки на устойчивость и расчетом местной прочности для основных связей набора. Размеры деталей набора и обшивки могут быть заданы в зависимости от длины судна (табл. 7 и 8) с последующим уточнением по близкому прототипу (табл. 9). В случае создания судна массовой заводской постройки целесообразнее исходить из результатов натурных испытаний как отдельных конструкций, так и головного судна. На основании этих испытаний в конструкцию головного образца вносятся изменения, и он вводится в серийное производство.

| Таблица 9. Основные данные по конструкции корпуса судов различных типов | ||||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|

| № п.п. | Тип судна и название | Главные размерения L×B×H, м | Система набора | Шпация, мм (нос/корма) | Толщина обшивки, мм | Настил палубы, мм | Размеры связей в поперечном сечении, мм | Источник информации (КиЯ) | ||||

| днища | борта | днищевые шпангоуты | продольные рейки | киль | Порядковый № журнала | Стр. журнала | ||||||

| 1 | Малый туристский катер “Бемби” | 4,70 х 1,80 × 0,62 | Поперечная | 450 | 4 | 4 | 3 | 20 × 50 | 25 × 90 | 3 | 76 | |

| 2 | Катер с водометом “Кама” | 4,70 × 1,80 × 0,67 | Смешанная | 480 | 5 | 5 | 3 | 20 х 50 | 20 х 20 | 30 х 70 | 11 | 22 |

| 3 | Мотолодка ПК-5 | 4,20 х 1,45 х 0,55 | Комбинированная | 820 | 4-5 | 3 | 4 | 15 × 50 | 20 × 20 | 20 × 50 | 14 | 22 |

| 4 | Катер с водометом “Саламандра” | 4,50 × 1,66 × 0,80 | Смешанная | 560 | 6 | 5 | 5 | 18 × 50 | 18 × 30 | 30 × 120 | 19 | 41 |

| 5 | Мотолодка “Касатка” | 4,20 × 1,60 × 0,64 | Смешанная | 690 | 6 | 4 | 4 | 20 × 60 | 15 × 30 | 25 × 70 | 22 | 2 |

| 6 | Мотолодка “Суперкасатка” | 5,2 × 2,0 × 0,9 | Смешанная | 600 | 8 | 6 | 6 | 22 × 60 | 15 × 35 | 25 × 100 | 28 | 28 |

| 7 | Моторно-гребная лодка “Утка-2” | 4,30 × 1,33 × 0,51 | Смешанная-днища, поперечная – борта | 650 | 5-6 | 4-5 | 4-5 | 18 × 50 | 15 × 30 | 25 × 75 | 31 | 89 |

| 8 | Мотолодка-тримаран “Микро-2” | 3,85 × 1,59 × 0,60 | Смешанная — днища, поперечная — борта | 500/600 | 4 | 4 | 4 | Фанера s = 10 | 20 × 20 | 30 × 40 | 39 | 26 |

| 9 | Прогулочно-спортивная мотолодка “Радуга-46” | 4,60 × 1,77 × 0,70 | Смешанная | 525 | 5 | 4 | 4 | 15 × 50 | 10 × 30 | 30 × 50 | 52 | 88 |

| 10 | Прогулочно-спортивная мотолодка “Радуга-41” | 4,10 × 1,98 × 0,78 | Смешанная — днища, поперечная — борта | 600/700 | 4 | 3 | 3 | 15 х 50 | 10 × 40 | 30 × 40 | 61 | 90 |

| 11 | Прогулочно-спортивная мотолодка “Радуга-51” | 5,10 × 2,10 × 0,83 | Смешанная | 700 | 5 | 4 | 4 | 18 × 60 | 10 × 40 | 40 × 60 | 67 | 82 |

| 12 | Парусно-гребная лодка “Чижик” | 3,47 × 1,47 × 0,50 | Смешанная | 715 | 4 | 4 | 4 | s = 20 | 18 × 30 | 25 × 80 | 71 | 92 |

| 13 | Моторно-парусная дори “Палтус” | 5,70 × 1,91 × 0,87 | Поперечная | 930 | 7 | 7 | 6 | 22 × 40 | Нет | 30 × 150 | 72 | 86 |

| 14 | Прогулочный катамаран “Радуга-39к” | 3,90 × 1,65 × 0,58 | Смешанная | 500 | 6 | 4 | 3 | 15 × 40 и фанерованные | 10 × 20 | 20 × 20 | 74 | 88 |

| 15 | Прогулочно-туристская мини-яхта “Каравелла” | 4,60 × 1,78 × 0,85 | Поперечная | 960/1040 | 8 | 8 | 8 | 25 × 50 | Нет | 25 × 50 15 х 100 (фальшкиль) | 75 | 90 |

| 16 | Лодка по типу джонбота | 3,80 × 1,32 × 0,38 | Смешанная | 760 | 6 | 4-6 | 20 × 50 | 20 × 30 | 30 × 30 | 76 | 88 | |

| 17 | Прогулочно-туристский швертбот “Трепанг” | 3,40 × 1,45 × 0,48 | Смешанная | 470/879 | 6 | 6 | 6 | s = 18 | 20 × 40 | 25 × 100 | 77 | 84 |

| 18 | Катер для семейных путешествий “Морж” | 6,60 × 2,24 × 1,29 | Смешанная | 900 | 8 | 6 | 6 | 22 × 30 | 15 × 30 | 30 × 140 | 78 | 86 |

| 19 | Рыболовная лодка “Окунь” | 3,40 × 1,50 × 0,49 | Смешанная | – | 4 | 4 | 4 | – | 10 × 40 | 20 × 40 | 80 | 84 |

| 20 | Мини-яхта “Корсар” | 5,50 × 1,90 × 0,72 | Поперечная | 600 × 960 | 8 | 8 | 6 | 21 × 40 | – | 40 × 150 | 83 | 38 |

| 21 | Полутонник СТ-28 | 8,7 × 3,2 × 1,6 | Поперечная | 500 | Многослойная | 5-18 | 8 | 30 × 35 | – | – | 87 | 86 |

| 22 | Крейсерский швертбот “Морской еж” | 6,8 × 2,5 × 1,0 | Поперечная | 460-660 | 6 | 6 | 6 | 20 × 40 | – | 35 × 120 | 90 | 86 |

| 23 | Мотолодка с упрощенными обводами — сампан | 5,3 × 2,0 × 0,7 | Смешанная | 925 | 12 | 10 | 10 | 18 × 90 | 19 × 40 | – | 94 | 84 |

| 24 | Мотолодка для рыболовов “Радуга-34” | 3,4 × 1,7 × 0,7 | Смешанная | 340; 680 | – | – | 4 | 15 × 45 | 15 × 25 | 20 × 40 | 97 | 76 |

| 25 | Универсальная мотолодка | 4,6 × 1,7 × 0,5 | Поперечная | 900 | 8 | 8 | – | 22 × 75 | – | 22 × 80 | 102 | 72 |

| 26 | Картоп с обводами джонбота | 2,5 × 1,2 × 0,4 | Смешанная | 555; 605 | 4 | 3 | 3 | 25 × 37 | 10 × 30 | 20 × 50 | 102 | 75 |

| 27 | Мотолодка с обводами “сани Фокса” | 4,1 × 1,5 × 0,6 | Смешанная | 600 | 6; 4 | 4 | 4 | 16 × 20 | 20 × 30 | 20 × 30 | 103 | 82 |

| 28 | Двухкаютный катер | 5,8 × 2,5 × 1,1 | Смешанная | 600 | – | – | – | 22 × 60 | 22 × 30 | Клееный | 107 | 86 |

| 29 | Мини-катер “Арго-73” | 4,4 × 1,8 × 0,8 | Поперечная | 570 | 5 | 5 | 5 | 20 × 40 | – | 30 × 80 | 47 | 84 |

| 30 | Швертбот “Карапуз” | 2,6 × 1,2 × 0,5 | Смешанная | 720 | 4 | 4 | 4 | – | 10 × 50 | 10 × 60 | 47 | 93 |

| 31 | Каноэ-тримаран | 5,2 × 1,0 × 0,3 | Поперечная | 600 | 6 | 6 | – | 13 × 30 | – | – | 29 | 95 |

| 32 | Туристский катер “Сивуч” | 7,8 × 2,9 × 1,2 | Смешанная | 600 | 14 | 12 | 8 | 22 × 70 | – | 40 × 180 | ||

| 33 | Мотолодка “Лещ” | 4,3 × 1,7 × 0,6 | Смешанная | 600 | 5 | 5 | 4 | 16 × 70 | 20 × 30 | 25 × 75 | ||

| 34 | Мотолодка “Налим” | 4,6 × 1,7 × 0,5 | Поперечная | 900 | 8 | 8 | – | 22 × 75 | – | 22 × 80 | ||

| 35 | Парусно-гребная лодка дори | 5,5 × 1,5 × 0,4 | Поперечная | 700 | 30 | 7-10 | – | 28 × 55 | – | – | ||

| 36 | Гребная лодка “Скиф” | 4,0 × 1,3 х 0,4 | Поперечная | 650 | 20 | 20 | – | – | – | 20 х 100 | ||

Детали набора корпуса

Продольный набор

К продольным связям малых судов относятся: киль, фальшкиль, резен-киль, скуловые днищевые и бортовые стрингеры, привальные брусья, карлингсы, планшири, ватервейсовые брусья.

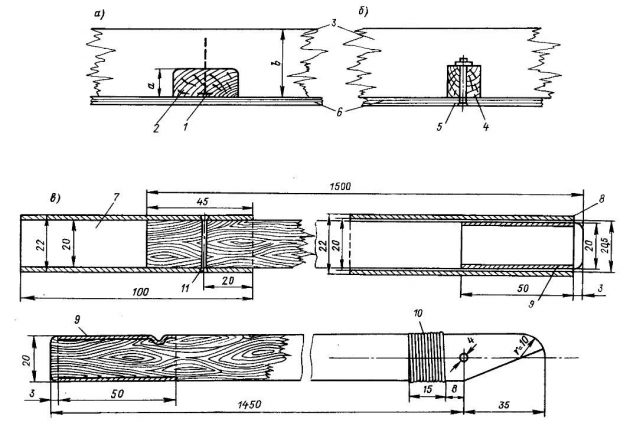

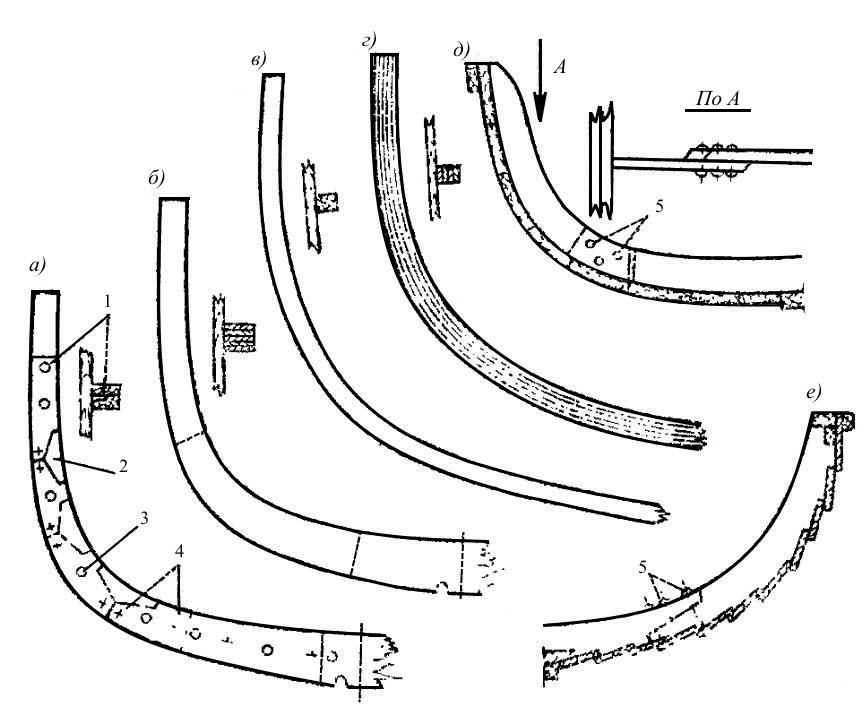

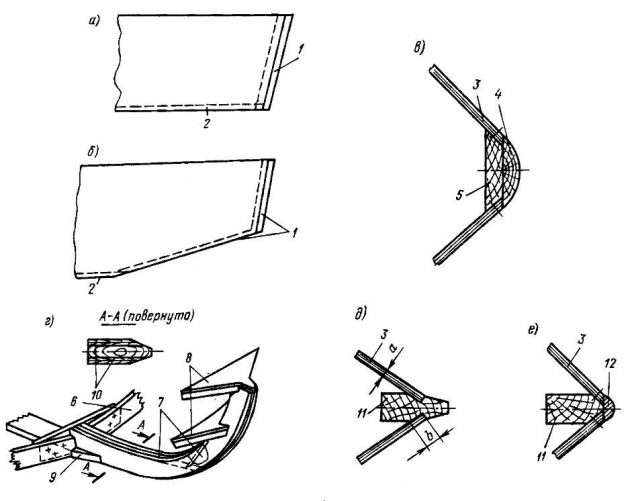

Киль сплошной (рис. 17, а) может быть изготовлен в виде бруса, имеющего сложное поперечное сечение, со шпунтами для обшивки. В случае недостаточного качества материала бруса он может быть усилен фанерной накладкой (рис. 17, б). Более технологичную конструкцию имеет составной киль (рис. 17, в), который состоит из двух деталей: наружного бруса — фальшкиля и внутреннего бруса — резен-киля. При такой конструкции киля создается шпунт для обшивки днища.

а — сплошной; б — сплошной, усиленный накладкой; в — составной; г — внутренний; д — сплошной клееный; е — составной из доски.

1 — киль; 2 — обшивка днища; 3 — полоса усиления (фанерная); 4 — резен-киль; 5 — фальшкиль; 6 — рейки; 7 — доска; 8 — оковка (металлическая полоса)

Применение киля и фальшкиля (рис. 17, г) кроме упрощения технологии обеспечивает надежную защиту наружной обшивки от повреждений. Такая конструкция позволяет обеспечить непроницаемость наружной обшивки по пазу, расположенному в ДП, но при этом усложняется ремонт, поскольку паз закрыт фальшкилем. На судах небольших размерений со стационарным двигателем киль должен иметь на 10-15 % большие размеры в поперечном сечении, чем указано в табл. 8, и делать его следует из дуба или ясеня. В месте прохода дейдвудной трубы киль следует усилить стальной полосой или накладкой из бакелизированной фанеры.

Киль можно выклеить из досок, положенных в пакет в несколько слоев (рис. 17, д). Длина усового соединения, с помощью которого сращиваются доски в слое, принимается равной 4-6 толщинам доски; эти соединения должны быть разнесены по длине бруса киля. Аналогичные требования относятся к конструкции фальшкиля и резен-киля.

Киль, показанный на рис. 17, е, состоит из вертикально поставленной доски и прикрепленных к ней с помощью шурупов двух реек. При изготовлении киля такой конструкции необходимо тщательно подгонять рейки к доске либо ставить их на смолу (мастику), чтобы не допустить водотечности по этим пазовым соединениям.

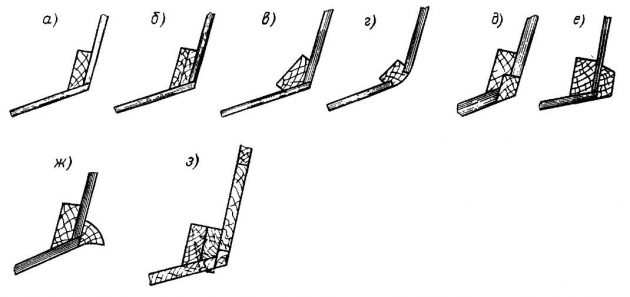

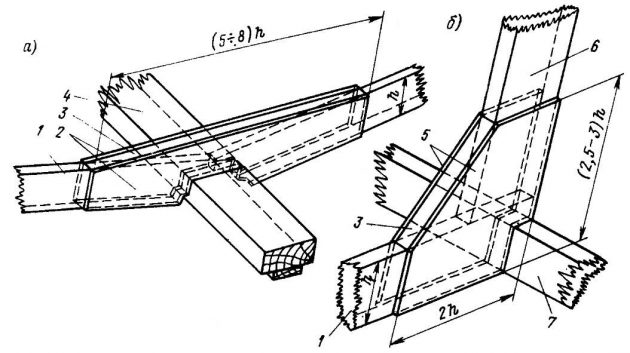

Скуловые брусья (стрингеры) можно сделать прямоугольного сечения (с малкованной кромкой) сплошными (рис. 18, а), клееными в два слоя (рис. 18, б) или многослойными. При выборе конструктивного варианта скулового стрингера следует учитывать, что он относительно прост только в средней части корпуса. В носовой оконечности, где приходится делать большую (в двух направлениях) малку, проектант вынужден тщательно оценить принимаемую конструкцию.

а — сплошной прямоугольный; б — клееный; в — сплошной трапециевидный; г — сплошной со шпунтами; д — с врезной рейкой; е — с простой накладкой — брызгоотбойником; ж-с профилированной накладкой; з — крепление к стрингеру досок обшивки

Стрингеры сплошные — из целого бруса — при значительном изгибе линии скулы в носовой оконечности сложно подтягивать к шпангоутам. Для упрощения этой работы в носовой части корпуса у стрингера делают один-два продольных пропила, которые промазывают клеем. После этого стрингер легко изгибается и запрессовывается.

Несколько проще собирать корпус со стрингером, изображенным на рис. 18, в, однако, такой стрингер сложнее врезать, в шпангоуты. Лучшие непроницаемость корпуса и защита кромок обшивки обеспечиваются при скуловых брусьях со шпунтами для обшивки (рис. 18, г), но приходится затрачивать время на выборку шпунтов. Избежать этих недостатков позволяют применение стрингера с врезной рейкой (рис. 18, д) или использование накладки — брызгоотбойника (рис. 18, е). Если брызгоотбойнику придать форму, изображенную на рис. 18, ж, то он заменит, в определенной мере, отгиб днища у скулы.

Предлагается к прочтению: Определение корпусных характеристик в момент взаимодействия судна с водной поверхностью

Для любой из рассмотренных конструкций стрингера минимальные его размеры в поперечном сечении должны быть такими, чтобы к нему можно было надежно прикрепить шурупами обшивку днища и борта (рис. 18, з). Скуловые стрингеры и привальные брусья идут по всей длине корпуса, имеют криволинейную форму и являются не только продольными связями, но и перевязкой днища с бортом и борта с палубой.

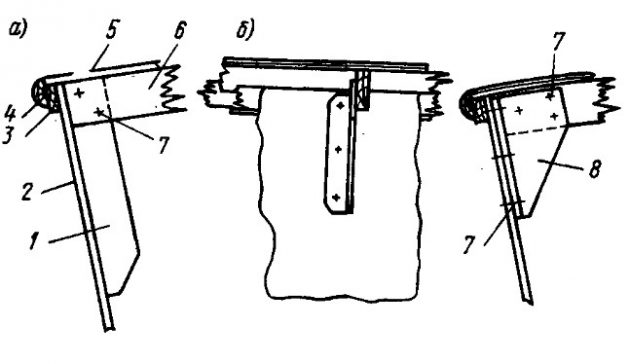

Привальные брусья могут располагаться снаружи корпуса (рис. 19, а); в этом случае они выполняют главное свое назначение — воспринимают ударные нагрузки, действующие на корпус. В конструкции с внутренним привальным брусом (рис. 19, б) стрингер выполняет прежде всего роль связи, перевязывающей обшивку борта и настил палубы. Часто используются и наружный, и внутренний привальные брусья (рис. 19, в).

а — наружный; б — внутренний; в — наружный и внутренний; г — в виде доски; д — соединение привальных брусьев металлическим брештуком; е — носовая часть привальных брусьев; ж — размещение буртиков; з — планширь-ватервейс; и — привальный брус; й — буртик байдарки; к — узел с использованием подлегарса.

1 — настил палубы; 2 — бимс; 3, 11 — шпангоуты; 4 — наружный привальный брус; 5 — металлическая полоса; 6 — обшивка из фанеры; 7 — внутренний привальный брус; 8 — обделочный буртик; 9 — настил палубы из досок; 10 — обшивка борта из досок; 12 — внутренний привальный брус из доски; 13 — планширь; 14 — доски наружной обшивки; 15 — металлический брештук; 16 — форштевень; 17 — носовая часть привального бруса; 18 — металлический угольник; 19 — буртик; 20 — ширстрек; 21 — кница; 22 — обшивка — прорезиненная ткань; 23 — банка; 24 — металлическая кница; 25 — подлегарс

Рассматриваемые связи на судах длиной 5 м и более могут изготовляться из целых брусьев либо их, как и киль, можно выклеить из сравнительно коротких досок, положенных в пакет в несколько слоев (привальные брусья обычно делают цельными). Для некоторых судов, например шлюпок, привальный брус целесообразно делать в виде доски, расположенной вертикально (рис. 19, г). У шлюпок и некоторых других судов с большой полнотой палубы в носу привальные брусья приходится гнуть и соединять металлическим брештуком (рис. 19, д). Носовую часть привального бруса можно сделать из двух половин фанеры толщиной 6-12 мм, которые соединяются через форштевень с помощью металлических угольников (рис. 19, е).

Буртики ставятся для защиты наружной обшивки. Это небольших размеров наружный привальный брус (рис. 19, ж). Ставят также обделочный буртик, закрывающий планширь и верхнюю кромку ширстрека; он, может идти только в средней части корпуса.

На шлюпках по всей средней части; а на моторных судах, имеющих завал борта в кормовой оконечности, — в корму от миделя выше ГВЛ, у нижней кромки ширстрека (см. рис. 19, ж), ставят второй буртик — обносной брус. Буртики делают из дуба, они имеют полукруглое (15 × 20 ÷ 20 × 40 мм) или полукругловытянутое сечение (20 × 30 ÷ 35 × 50 мм). Иногда из декоративных соображений и для некоторого увеличения прочности по буртику на шурупах ставят полосу из латуни, нержавеющей стали или пластика. У некоторых байдарок, которые в средней части обычно открыты, внутренний привальный брус и буртик используются для крепления и защиты парусиновой обшивки от ударов (см. рис. 19, и).

Планширь (см. рис. 19, ж) закрывает торцы шпангоутов и служит для перевязки ширстрека и внутреннего привального бруса или обшивки.

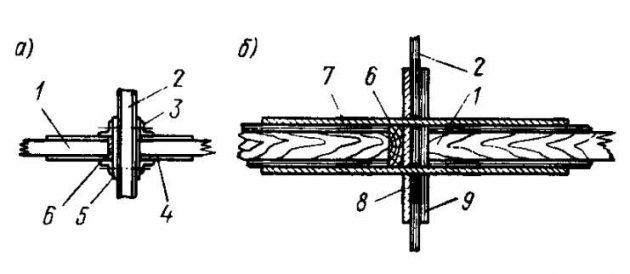

Днищевые и бортовые стрингеры (рис. 20) обычно имеют одинаковые сечения и ставятся по днищу (бортам) в количестве одного — трех.

а — из прямоугольной рейки; б — из бруска; в — из круглой рейки (байдарочный).

1 — шуруп; 2 — рейка; 3 — флор; 4 — брусок; 5, 11 — заклепки; 6 — обшивка днища; 7, 8 — неподвижная и подвижная соединительные втулки соответственно; 9 — муфта; 10 — проволока

Размеры стрингеров должны не только назначаться с учетом возможных действующих нагрузок, но и согласовываться с высотой профиля флора или шпангоута — в случае, когда поперечные связи нарезаются на стрингеры. Для обеспечения большей прочности стрингера его профиль должен иметь большую высоту a (толщину рейки), но при этом он сильнее ослабит поперечную связь, высота которой b сравнительно невелика. Стрингеры должны быть надежно прикреплены шурупами к флорам (см. рис. 20, а).

На байдарках, каноэ, малых лодках с обшивкой из прорезиненной ткани стрингеры можно делать круглыми; они соединяются между собой с помощью муфт и втулок (рис. 20, в); для оценки допусков на рисунке приведены размеры втулок. Верхние углы у стрингеров лодок и катеров целесообразно делать скругленными по радиусу 5-8 мм (см. рис. 20, а). Такой же радиус должны иметь прорези для стрингеров, сделанные в ветвях шпангоутных рамок. Это позволит уменьшить концентрацию напряжений и предотвратить поломки флоров и шпангоутов.

Если обшивка делается на пазовых рейках, то последние, в определенной мере, будут выполнять функции стрингеров.

На судах значительных размерений некоторые днищевые стрингеры в моторном отделении переходят в фундаментные балки, служащие опорами для двигателя.

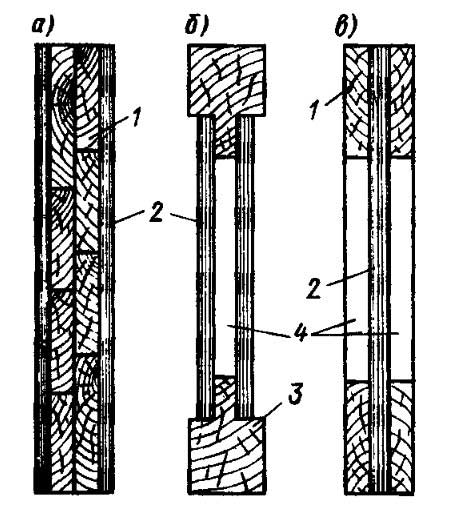

Они могут быть:

- монолитными (рис. 21, а), выклеенными из брусьев или досок и оклеенными с боков листами бакелизированной фанеры;

- коробчатыми (рис. 21, б) — состоящими из двух фанерных стенок, верхнего и нижнего брусковых поясков (для увеличения устойчивости стенки между брусками поясов ставят стойки и раскосы);

- двутавровыми (рис. 21, в) — состоящими из фанерной стенки и поясков из досок, приклеенных к стенке.

а — клееный монолитный; б — корoбчатый; в — двутавровый.

1 — доска; 2 — лист фанеры; 3 — брус; 4 — стойка (раскос)

Карлингсы — палубные продольные рейки — на малых судах выполняются из брусков; их размеры в поперечном сечении часто принимаются равными размерам днищевых стрингеров. Карлингсы на судах с кокпитом (L = 8 м и более) целесообразно выполнять монолитными (рис. 22, а) или коробчатыми (рис. 22, б). В обоих случаях целесообразно применить склеивание. При изготовлении карлингсов значительных размеров можно использовать короткомерный пиломатериал.

а — монолитный; б — коробчатый.

1 — настил палубы; 2 — бимс; 3 — заполнитель; 4 — балка карлингса; 5 — фанерные накладки

На судах длиной 8 м и более в ряде случаев целесообразно ставить планшири и ватервейсовые брусья.

Например, на больших гребных шлюпках планшири прикрывают верхние концы шпангоутов (см. рис. 19, г, ж) и служат дополнительной продольной связью в верхней части борта.

Палубные конструкции морских деревянных судовВатервейсы на судах ставятся обычно тогда, когда настил палубы делается из досок; они представляют собой брусья, идущие по бортам вдоль всего судна; их размеры в поперечном сечении часто принимают большими (на 10-20 %), чем соответствующие размеры досок палубного настила. В случае, когда настил палубы и обшивка борта сделаны из фанеры, внутренний привальный брус используется для крепления настила палубы (см. рис. 19, а), а также обшивки борта.

Подлегарс (см. рис. 19, к) вводится в конструкцию тогда, когда отсутствуют другие мощные продольные связи, расположенные в верхней части борта (наружный и внутренний привальные брусья, усиленный планширь). На него удобно опирать доску банки или озды (поперечные связи корпуса, на которые не кладется настил палубы, служат для обеспечения поперечной прочности корпуса).

Поперечный набор

Его составляют шпангоутные рамки, состоящие (на остроскулых судах) из днищевых ветвей — флоров (флортимберсов), бортовых ветвей — шпангоутов (топтимберсов) и бимсов.

Эти детали шпангоутной рамки соединяются между собой килевыми, скуловыми и бимсовыми кницами или крепежом. На круглоскулых судах флор и шпангоут или представляют собой единую связь, идущую от киля до привального бруса, или делаются составными. Конструктивный тип элементов шпангоутных рамок определяется не только обводами корпуса, но и размерами судна.

Натесные шпангоуты остроскулых судов длиной до 4 м выполняются обычно из сосны и имеют незначительную разницу в размерах днищевой и бортовой ветвей (см. табл. 7). На судах длиной не более 3 м в узлах соединений ветвей шпангоутной рамки можно допустить применение бескничных соединений — внакрой без врезки или с врезкой вполдерева. На судах длиной более 5 м с целью некоторой экономии массы корпуса рекомендуется принимать переменное сечение этих ветвей шпангоутной рамки, выдерживая требующиеся размеры у килевой кницы — для флора, и у верхней кромки скуловой кницы — для шпангоута; у противоположных концов этих деталей их высота может быть уменьшена на 12-15 %.

Натесные футоксовые шпангоуты (рис. 23, а) применяют на круглоскулых судах длиной 15 м и более. Их набирают из футоксов — криволинейных брусьев соответствующей формы, поставленных в два слоя с разогнанными стыками. Торцы футоксов срезают углом, в образовавшиеся полости ставят чаки.

а — натесной футоксовый; б — натесной клееный; в — гнутый сплошной; г — гнутый клееный; д — составной с соединением деталей внакрой; е — составной с соединением в замок.

1 — футокс; 2 — чака; 3 — нагель; 4 — болт; 5 — заклепки (болты)

Между собой футоксы скрепляют болтами и нагелями, а с чаками-болтами.

Натесные клееные шпангоуты (рис. 23, б) изготовляют аналогично футоксовым, но число слоев у них может достигать 6-8. Стыки досок при этом равномерно разгоняют. Доски, кромкам которых придана соответствующая криволинейная форма, а концы точно сторцованы, склеивают по пласти и в торцах.

Гнутые сплошные шпангоуты (рис. 23, в) при сравнительно небольших размерах поперечного сечения обеспечивают большие прочность и жесткость, чем натесные. Для изготовления этих шпангоутов может применяться только высококачественный пиломатериал (дуб), поскольку при наличии дефектов (сучков, косослоя, свилеватости) сложно осуществлять гибку шпангоутов даже при тщательном распаривании.

Гнутые клееные шпангоуты выполняются многослойными (рис. 23, г). При изготовлении шпангоута доски изгибают в соответствии с его обводом. Число досок принимается в зависимости от высоты профиля шпангоута и кривизны его обводов. Толщина досок при этом должна назначаться в соответствии с приведенными требованиями (см. табл. 10).

Составные шпангоуты делаются из трех частей — двух бортовых и одной днищевой. Между собой ветви соединяются с помощью крепежа или крепежа и клея; соединения выполняются внакрой (рис. 23, д) или в замок (рис. 23, е). Такие шпангоуты целесообразно делать из заготовок, имеющих соответствующую криволинейную форму, или из кокорного лесоматериала. Если обеспечить необходимую прочность в соединениях ветвей, шпангоуты при незначительной массе будут иметь большую прочность.

Читайте также: Сопротивление движению малого судна

Флоры — днищевые ветви шпангоутов (флортимберсы) — в зависимости от размеров судна и характера обводов днища выполняют натесными, выпиливая из доски, или гнуто-клееными. Их конструкция и технология изготовления аналогичны рассмотренным для соответствующих шпангоутов.

Бимсы на малых судах имеют прямоугольное сечение; они изготовляются путем выпиливания из доски, ширина которой задается с учетом погиби бимса (если она предусмотрена). На более крупных судах бимсы, как и криволинейные шпангоуты, целесообразнее делать клееными. Для упрощения процесса их изготовления следует сначала выклеить широкий криволинейный брус, а затем распилить его на части толщиной, соответствующей бимсу. Размеры рассмотренных связей поперечного набора указаны в табл. 7 и 8.

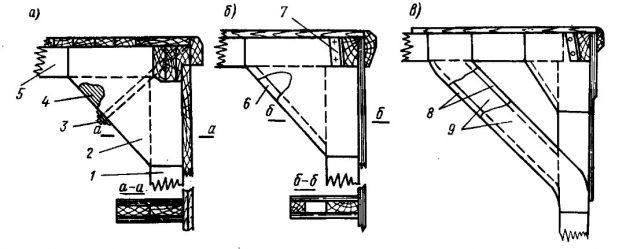

Усиленный поперечный набор

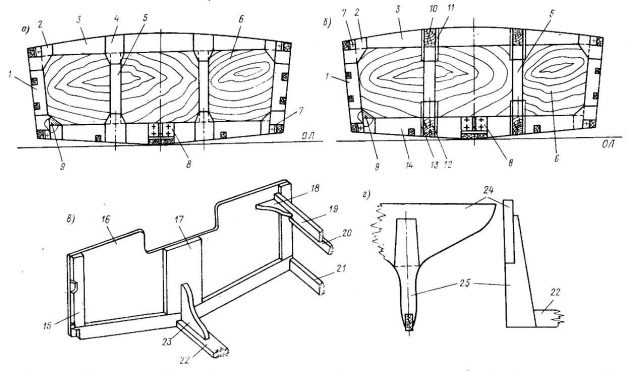

На деревянных быстроходных судах значительных размерений для усиления днищевого и бортового набора в районе моторного отделения, топливного отсека, а иногда и в носовой оконечности применяют усиленные флоры и рамные шпангоуты.

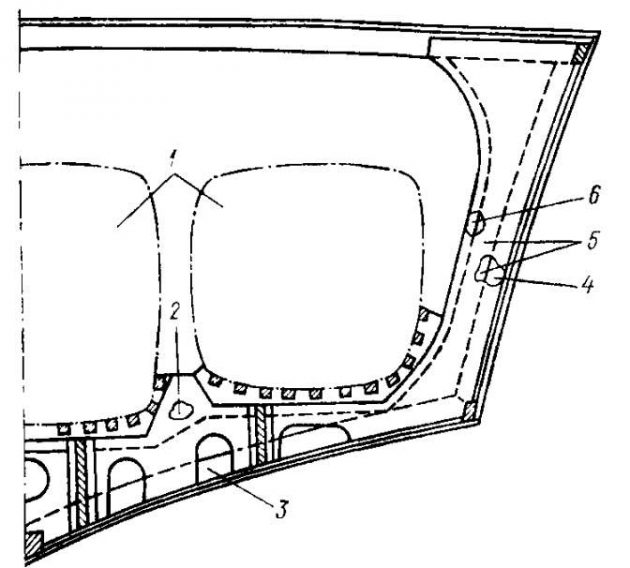

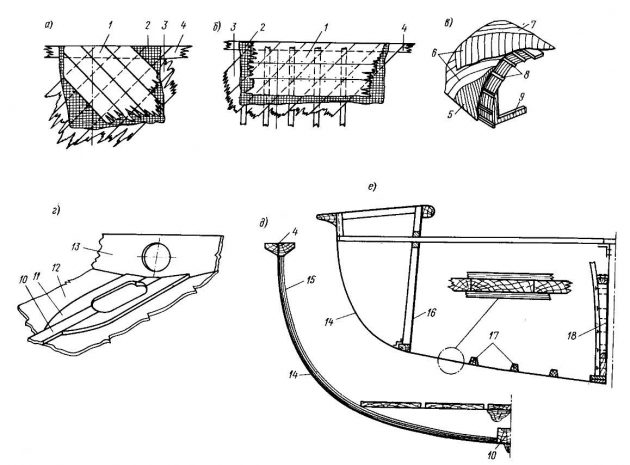

Усиленные флоры имеют закрытое коробчатое сечение и состоят из верхнего и нижнего брусков, вклеенных между двумя стенками из бакелизированной фанеры. Верхнему бруску придают форму, удобную для крепления механизмов, цистерн или других деталей оборудования. На рис. 24 изображен флор с верхним бруском, которому придана форма, соответствующая форме дна топливных баков. Нижним бруском является днищевая ветвь шпангоута.

Рамные шпангоуты применяются, если необходимо усилить не только днищевой, но и бортовой набор. Нащечины флора — наружные листы из фанеры – выводят вверх по бортовой ветви шпангоута, как показано на рис. 24. Это позволяет увеличить прочность шпангоутной рамки, так как флор и рамный шпангоут образуют поперечную связь набора, обладающую большой прочностью. Конструктивно рамный шпангоут выполняют (как и флор) из фанерных стенок и бруска по свободной их кромке и ветви шпангоута.

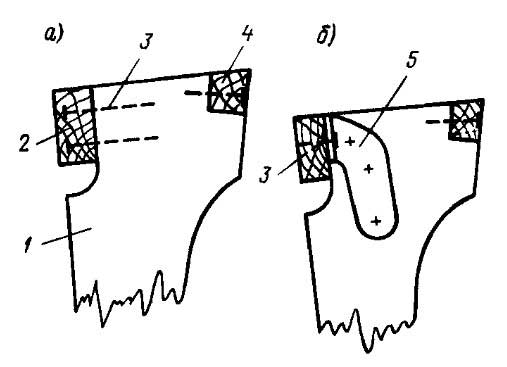

Рациональное использование древесины в клееных связях поперечного набора

Прочность деталей набора из цельной древесины, работающих на изгиб и растяжение, существенно уменьшается при наличии в них свилеватости, косослоя, сучков. Клееные элементы набора, например флоры, этого недостатка не имеют, поскольку выклеиваются из большого числа тонких досок, расположенных параллельно линии обвода.

1 — цистерны; 2 — верхний поясок флора; 3 — нижний брус флора; 4 — ветвь шпангоута; 5 — стенка шпангоутной рамки; 6 — брусок по свободной кромке шпангоута

Применение склеивания при изготовлении криволинейных элементов набора создает возможность рационально использовать древесину различной прочности. Для увеличения прочности флора, шпангоута, бимса у свободной кромки или для обеспечения большей держащей силы шурупов у кромки, прилегающей к обшивке или настилу палубы, ставят по 3-4 слоя досок из дуба, а в середине высоты детали у ее нейтральной оси — из сосны (рис. 25, а). Учитывая высокую стоимость дуба, можно ограничиться установкой его только у кромки, прилегающей к обшивке (рис. 25, б).

1 — дуб; 2 — сосна; 3 — ясень

В случае возможности использования разнообразных пород древесины может оказаться целесообразным следующий вариант:

- по свободной кромке поставлен прочный материал (дуб, красное дерево);

- слои, прилегающие к обшивке, выклеены из грибостойкой и слабонамокающей древесины — ясеня, дуба, лиственницы;

- в районе нейтральной оси поставлена древесина, имеющая малую прочность на растяжение и незначительную массу, — сосна, сибирский кедр (рис. 25, в).

Такое комбинированное использование древесины с различными физико-механическими качествами себя оправдывает и не приводит к существенному увеличению стоимости клееных конструкций; так, например, может выклеиваться не один шпангоут или иная криволинейная деталь, а сразу несколько — широкий криволинейный брус, который затем разрезается на несколько заготовок для соответствующих деталей.

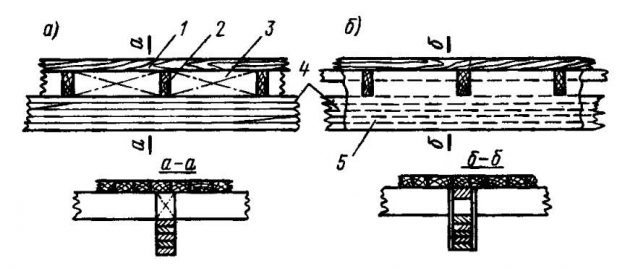

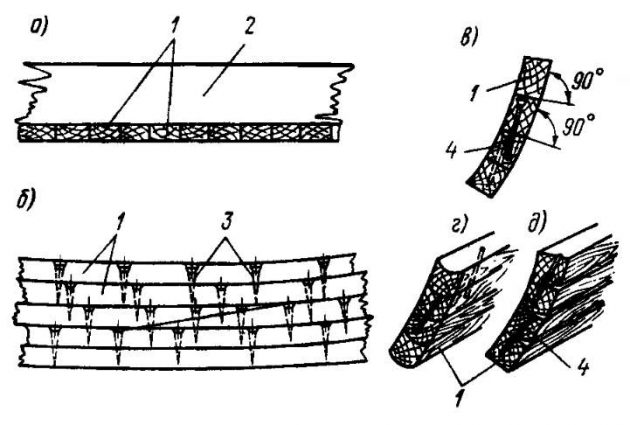

Конструирование клееных связей поперечного и продольного набора

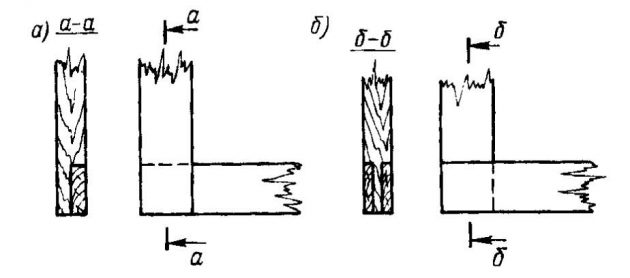

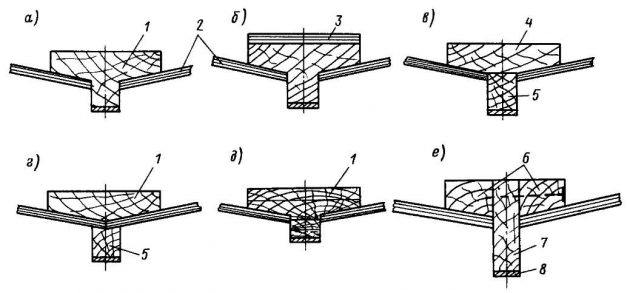

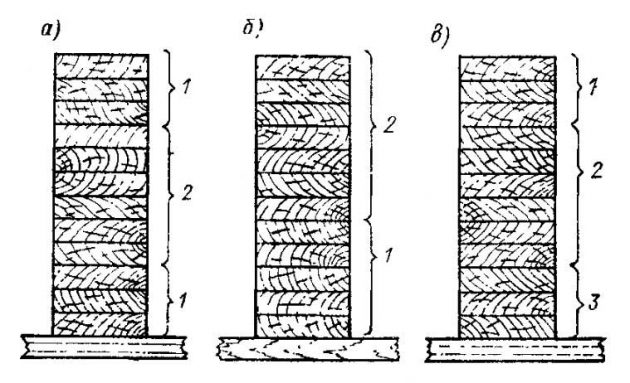

Детали набора выклеивают:

- на пласть из досок одинаковой ширины (рис. 26, а);

- на пласть и кромку из широких и узких досок (рис. 26, б);

- на пласть с наклейкой фанерных накладок на наружные кромки досок пакета (рис. 26, в);

- из досок, склеенных по кромкам (рис. 26, г).

Детали коробчатого профиля изготовляют из склеенных на кромку (рис. 26, д) или на пласть (рис. 26, е) досок либо из отдельных брусков с обклейкой их фанерой (рис. 26, ж).

а — на пласть (доски одинаковой ширины) ; б — на пласть и кромку (доски разной ширины); в — на пласть с фанерными накладками; г — из досок, склеенных по кромкам; д, е — коробчатые детали с досками на кромку и на пласть; ж — двухслойная деталь (полотно переборки)

Число слоев досок в слойчатой клееной детали обусловливается в основном размерами ее поперечного сечения, так как максимально допустимая толщина досок, применяемых при склеивании судовых деталей в современных технологических условиях, не превышает 40-50 мм. Соединение досок по длине в слойчатых деталях, работающих на растяжение, рекомендуется выполнять “на ус”, а не в торец.

В слойчатых деталях набора расстояние между концами усовых соединений в смежных слоях должно быть не менее длины усового соединения l плюс 50 мм (рис. 27, а). Данное расстояние может быть уменьшено до 100 мм, но при этом следует принять обратное направление усовых соединений. Совпадение стыков в одном сечении детали допускается не менее чем через два слоя (рис. 27, б). При склеивании досок в детали не только по длине и толщине, но и по ширине соединения по кромкам должны быть разогнаны так, чтобы расстояние между ними было не менее 25 мм (рис. 27, в).

а — усовые соединения в смежных слоях; б — минимальные расстояния между усовыми соединениями; в — разгон кромок досок; г, д — подбор досок в зависимости от расположения годовых слоев

Слойчатые детали следует конструировать таким образом, чтобы без ущерба для их прочности низкосортные материалы были использованы в менее нагруженных участках клееных деталей.

Для обеспечения высокого качества клееных деталей судового набора у смежных досок, соприкасающихся пластями, рекомендуется применять такое расположение годовых слоев, при котором заболонь склеивается с заболонью, а ядро с ядром (рис. 27, г, д).

В случае применения досок тангенциальной распиловки минимальный угол между направлениями годовых колец (см. рис. 27, г) должен быть более 15°, а при использовании досок радиальной распиловки он может колебаться от 15 до 75° (см. рис. 27, д). Слойчатые клееные детали, имеющие значительную кривизну, например форштевни, шпангоуты, после снятия их с пресса несколько распрямляются вследствие упругих свойств древесины и, следовательно, изменяют приданную им форму (рис. 28, а).

а — распрямление криволинейной детали после ее распрессовки; б — номограмма для определения толщины досок

Поэтому радиус рабочей поверхности основания пресса R0 следует сделать меньшим, чем радиус детали Rд, и определять его по опытным данным или по формуле:

где:

- — сумма моментов инерции сечений отдельных досок детали, входящих в ее поперечное сечение;

- I — момент инерции сечения целой детали после склеивания.

Вместо подсчета R0 по приведенной формуле его можно определить по номограмме (рис. 28, б) или по табл. 9. В случае, когда доска не будет гнуться по принятому радиусу основания пресса, необходимо увеличить число досок в пакете, уменьшив соответственно их толщину.

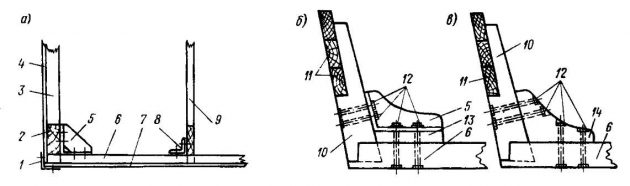

Переборки малых судов делаются однослойными. Толщину их полотна принимают равной 0,20-0,25 толщины шпангоута. Шпангоутная рамка (флор, шпангоуты, бимс), стоящая в плоскости переборки и служащая её обвязкой, имеет кницы только с одной стороны; с другой стороны на нее ставится полотно переборки, которое целесообразно подкреплять двумя-тремя стойками (рис. 29) или одним-двумя горизонтальными ребрами-шельфами. На малых судах концы стоек достаточно довести до флора и бимса (рис. 29, а) или же затем нарезать эти связи на брусья обвязки переборки; в обоих случаях применяется крепеж. На судах средних размерений стойки закрепляют у шпангоута и у бимса накладными кницами (рис. 29, б). На судах значительных размерений стойки следует ставить в плоскости днищевого стрингера и карлингса; в этом случае стойка крепится кницами, наложенными на стойку и продольные связи.

а — малого судна; б — судна средних размерений.

1 — шпангоут обвязки; 2 — бимс обвязки; 3 — стойка; 4 — полотно переборки; 5 — заполнитель; 6 — кница обвязки; 7 — кница стойки; 8 — шурупы (гвозди) для запрессовки при склеивании; 9 — флор обвязки

Транцы имеют конструкцию (рис. 30) аналогичную конструкции переборок. Они состоят из шпангоутной рамки-обвязки и полотна. Бруски обвязки имеют толщину 25-30 мм — большую, чем толщина шпангоутов, полотно из фанеры — толщину 6-8 мм для судов с подвесными моторами (мотолодок), равную толщине обшивки или 4-5 мм (что больше), — для судов со стационарными двигателями.

a — co стойками и накладными кницами; б — с продольными связями, закрепленными на стойках транца; в — с широкой стойкой; г — транец из доски.

1 — шпангоут обвязки; 2 — кница обвязки; 3 — бимс обвязки; 4 — кница стойки; 5 — стойка; 6 — полотно транца; 7 — коротыш-угольник; 8 — металлическая сварная старн-кница; 9 — заполнитель; 10 — карлингс; 11 — кница карлингса; 12 — днищевой стрингер; 13 — кница днищевого стрингера; 14 — флор обвязки; 15 — обвязка транца; 16 — полотно (обшивка) транца; 17 — стойка-подкрепление под мотор; 18 — горизонтальная кница; 19 — привальный брус; 20 — бортовой стрингер; 21 — скуловой брус; 22 — киль; 23 — вертикальная кница; 24 — доска транца; 25 — стойка-кница

Все связи продольного набора корпуса должны быть надежно перевязаны с транцем:

- киль – мощной сварной кницей (старн-кницей), выполненной из легкого сплава или из стали;

- продольные рейки днища и палубы врезаются в брусья обвязки и закрепляются крепежом;

- скуловые и внутренние привальные брусья присоединяются к обвязке коротышами-угольниками размерами около 50 × 50 × 3 мм;

- эти брусья можно закрепить и горизонтальными кницами-брештуками.

На сравнительно небольших судах стойки транца должны быть перевязаны с его обвязкой накладными кницами из фанеры толщиной 6-8 мм (рис. 30, д). Днищевые стрингеры и карлингсы крепят к стойкам транца кницами из фанеры толщиной 4-6 мм (рис. 30, б).

На небольших мотолодках конструкция транца может быть упрощена (рис. 30, в) — в ДП он усиливается широкой стойкой, соединенной с килем старн-кницей. По привальным брусьям могут быть поставлены брештуки.

На судах с подвесным мотором транцы часто усиливают мощной связью — доской, идущей от борта до борта на уровне струбцины мотора. При наличии мощного мотора в корме часто создают нишу-рецесс, которая также увеличивает прочность и жесткость транца. На байдарках и очень малых лодках транец может не иметь обвязки (рис. 30, г); его изготавливают из доски толщиной около 20 мм, к которой крепят обшивку и настил палубы. После завершения работ по корпусу необходимо по периметру транца поставить оковку из латуни или стали в виде угольника размерами около 30 × 30 × 1,5 мм.

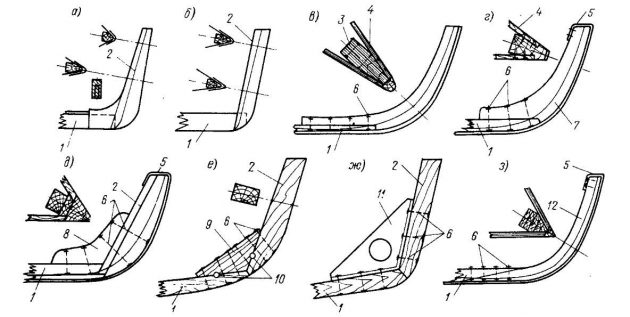

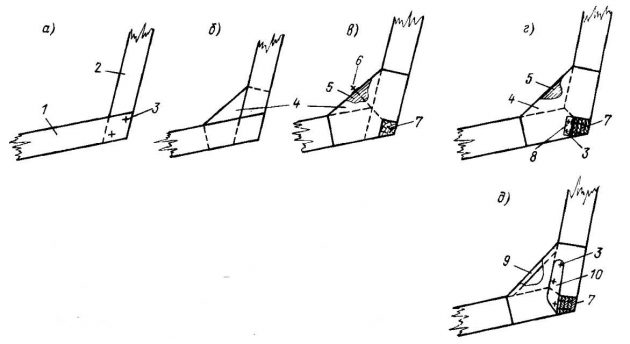

Форштевни — их конструкция определяется в основном размерами и характером обводов судна. На небольших лодках или байдарках его делают из бруска (рис. 31, а, б), который нарезают на киль и крепят к нему на клею и гвоздях или шурупах. Форштевни, имеющие плавный дугообразный изгиб, выклеивают из листов фанеры (рис. 31, в) либо применяют кривослойное дерево — кокору (рис. 31, г). Составной форштевень повышенной прочности может быть изготовлен с помощью применения носовой кницы — кнопа, имеющего криволинейную внутреннюю поверхность (рис. 31, д) либо прямолинейную — для упрощения конструкции (рис. 31, е). Деревянный кноп иногда заменяют металлическим (рис, 31, ж).

а — из криволинейного бруска; б — из прямого бруска; в — выклеенный из водостойкой фанеры; г — кокора; д — брусок и криволинейный кноп; е — брусок и прямолинейный кноп; ж — брусок и металлический кноп (кница); з — выклеенный из реек.

1 – киль; 2 – брусок форштевня; 3 – листы фанеры; 4 – обшивка; 5 – оковка; 6 – болты; 7 – кокора; 8 – криволинейный кноп; 9 – прямолинейный кноп; 10 – нагели; 11 – металлический кноп; 12 – клееный форштевень

Кноп к форштевню и брусу киля крепится болтами. Для сравнительно крупных лодок и катеров, строящихся серийно, целесообразно изготовлять гнуто-клееные форштевни из тонких реек (рис. 31, з). В связи с тем, что радиус кривизны форштевня, как правило, небольшой, толщина реек должна быть равна 4-7 мм (табл. 10); ширину заготовок следует брать на 4-6 мм больше ширины штевня после окончательной его обработки. Трудоемкость изготовления клееных форштевней при серийном производстве ниже, а прочность значительно выше натесных — собранных с использованием болтов и коксов.

Суда с полными обводами и плоским (рис. 32, а) или поднимающимся в носу (рис. 32, б) днищем могут иметь форштевень более простой конструкции — выполненный из досок (рис. 32, в).

а — нос судна с плоским днищем; б — нос судна с поднимающимся днищем; в — форштевень из двух досок; г — натесной форштевень с накладками; д, е — шпунты для обшивки.

1 — форштевень; 2, 9 — киль; 3 — обшивка; 4 — накладка — “фальшивый нос”; 8 — брештуки; 10 — накладки (фанера); 11 — брус форштевня; 12 — металлическая накладка — водорез

Ширина наружной доски (фальшивый нос) задается с учетом двух толщин обшивки, наружная ее поверхность скруглена. Внутренняя доска имеет в поперечном сечении трапециевидную форму. Эти доски, соединенные крепежом или клеем, образуют форштевень со шпунтом.

| Таблица 10. Минимально допустимые радиусы изгиба заготовок, мм | ||

|---|---|---|

| Толщина доски, мм | Сосна, ель | Дуб |

| 5 | 500 | 450 |

| 8 | 800 | 650 |

| 10 | 1 100 | 900 |

| 12 | 1 300 | 1 000 |

| 15 | 1 600 | 1 300 |

| 20 | 2 200 | 1 900 |

| 25 | 2 800 | 2 200 |

| 30 | 3 400 | 2 700 |

Натесной форштевень с накладками изготовляется из нижней и верхней досок (рис. 32, г), которым придается криволинейная форма в соответствии с обводом форштевня. В углу сопряжения досок ставится небольшой кноп. С боков на доски и кноп приклеиваются накладки (щеки), вырезанные из водостойкой фанеры толщиной 4-6 мм. Форштевень такой конструкции целесообразно соединять с набором корпуса путем нарезания на шпангоут и на киль, выполненный из доски; крепление осуществляется вертикальными болтами.

Для надежного крепления обшивки к форштевню делают шпунт; его ширина (рис. 32, д) должна быть не менее 4-5 толщин обшивки из фанеры и не менее 2 толщин обшивки из досок. Шпунт может быть заменен скошенными передними кромками форштевня (рис. 32, е). Для защиты кромок обшивки и форштевня ставится на шурупах металлический профиль или деревянный брусок (накладка) — водорез. Примерные размеры поперечного сечения форштевня, мм: мотолодки длиной 3,5-4,5 м — 40 × (40 ÷ 50), катера длиной 5-6 м — 50 × (50 ÷ 60). Размеры заготовки для форштевня в поперечном ее сечении для малых судов и байдарок несложно задать по чертежу, сообразуясь с характером обводов судна.

Ахтерштевни, дейдвуды — на малых деревянных судах с транцем Штевни и выход гребных валовахтерштевни, как правило, отсутствуют. Более крупные деревянные суда обычно имеют сложные обводы кормы и кормового подзора; ахтерштевням таких судов приходится придавать сложную форму (рис. 33, а).

а — клееный ахтерштевень; б — клееный дейдвуд; в — дейдвуд из брусьев; г — ахтерштевень с транцем.

1 — ахтерштевень; 2 — обшивка; 3 — клиновый заполнитель; 4 — киль; 5 — фальшкиль; 6 — болты; 7 — дейдвуд; 8 — обшивка транца; 9 — стойка; 10 — кница; 11 — кноп; 12 — гвозди; 13 — дейдвуд из брусьев; 14 — флоры; 15 — обвязка транца; 16 — привальный брус; 17 — бортовой стрингер; 18 — заполнитель сложной формы; 19 — оковка (шина) – стальная полоса; 20 — стопватер