Корабли, суда, нефтяные и газовые платформы, шлюзовые затворы, портовые сооружения в подводной части и зоне переменного горизонта и других поверхностей подвергаются механическим повреждениям, воздействию воды, коррозии, абразивному износу и требуют постоянного ремонта. Судовые покрытия наносимые под водой на металл и бетон имеют стойкие характеристики и обширные возможности для использования в судоремонте.

Постановка судна в док для ремонтаОсобые случаи докования судов — очень дорогостоящий процесс, а в некоторых случаях он технически не осуществим.

Поэтому наиболее экономичным способом восстановления разрушенных поверхностей является использование специальных ЛКМ, наносимых под водой. Особенностью таких материалов является их способность вытеснять воду и образовывать покрытия с хорошими физико-механическими и защитными свойствами.

Научные подходы при разработке ЛКМ для подводного нанесения

Для защиты объектов и сооружений, эксплуатирующихся в воде, когда имеется возможность проведения окрасочных работ в доке или окраски отдельных конструкций на воздухе, обычно применяются традиционные ЛКМ. В этом случае достигается хорошее смачивание поверхности и высокая адгезия покрытия к подложке. Но при ремонте стационарных портовых, гидротехнических сооружений, опор нефтяных платформ и других аналогичных конструкций возникает необходимость проведения окрасочных работ поверхностей, находящихся в воде.

Гидрофобные пленкообразователи и ЛКМ на их основе не смачивают такие поверхности, так как краевой угол смачивания (Q) в воде для обычных ЛКМ превышает 110 ° и может достигать 150-160 °, а в случае супергидрофобной поверхности может достигать 180 ° (рис. “Поверхности с различным углом контакта (угол Янга)”Покрытия с повышенной гидрофобностью для защиты от обледенения).

Рекомендуется к прочтению: Лакокрасочные материалы для защиты судов и кораблей

Это объясняется тем, что энергия связи воды с поверхностью гидрофильных материалов (металла, древесины, стекла) больше, чем энергия связи с ними ЛКМ. Полное смачивание происходит, когда Q = 0 ° или cos Q → 1, а поверхностное натяжение σ в системе ЛКМ — Н2O соответствует условию σЛКМ < σН2O, т. е. работа адгезии (WАЛКМ) наносимого материала к твердой поверхности превышает работу адгезии воды (WAH2O) — WАЛКМ > WAH2O.

Как правило, краевой угол смачивания ЛКМ, обладающих свойствами водовытеснения, должен имеет величину не более 40 °.

Сближение полярности ЛКМ и подложки как фактора межфазного взаимодействия в системе жидкость — ЛКМ — твердое тело при нанесении по мокрым поверхностям возможно путем гидрофобизации поверхности или модификацией ЛКМ гидрофилизацией с помощью специальных гидрофобизаторов. Подобные подходы позволили разработать судовые покрытия наносимые под водой.

В этом случае были решены следующие задачи:

- обеспечение смачивания поверхности и вытеснения с нее воды;

- нестекание с окрашиваемой поверхности;

- отсутствие всплывания ЛКМ при нанесении под водой;

- отверждение в воде с образованием защитного покрытия.

Особенности формирования покрытия в водной среде оценивали с помощью методик, определяющих следующие свойства покрытий:

- способность к водовытеснению (S, %) определяли путем измерения площади поверхности, с которой вода вытесняет ЛКМ;

- смачиваемость поверхности определяли путем измерения краевых углов смачивания (Q) ЛКМ металлической поверхности, находящейся в воде, или угла смачивания (α) водой поверхности сформированного лакокрасочного покрытия. Результаты измерений представлены в табл. 1.

| Таблица 1. Влияние количества гидрофилизующего агента (А) на свойства покрытий | |||

|---|---|---|---|

| Массовая доля А, % | α, ° | Q, ° | S, % |

| 0 | 86 | 145 | 48 |

| 5 | 60 | 125 | 23 |

| 10 | 54 | 103 | 12 |

| 15 | 51 | 90 | 5 |

| 20 | – | 82 | 4 |

| 30 | 41 | 78 | 2 |

Из приведенных данных следует, что агент А, благодаря наличию полярных групп, вызывает существенную гидрофилизацию композиции, в результате чего снижается поверхностное натяжение на границе с водой и облегчается водовытеснение. Так, при введении свыше 10% гидрофилизующей добавки значение Q снижается в 1,5 раза, a S уменьшается с 48 до 2%. В качестве гидрофилизирующего агента можно использовать низкомолекулярные каучуки или винилированные алкидные олигомеры.

ЛКМ для нанесения под водой

На основании проведенных исследований в ООО «НИПРОИНС» разработана эмаль «Субкор» для подводного нанесения, которая выпускается промышленно в ХК «Пигмент». Технические показатели эмали «Субкор» по ТУ 2312-149-46953478-2001 приведены ниже:

| Технические показатели эмали «Субкор» | |

|---|---|

| Показатель | Значение |

| Цвет покрытия | Любой по RAL |

| Толщина нестекающего мокрого слоя, мм, не менее | 0,5 |

| Время высыхания до степени 3 при температуре (20±2) °C в воде, ч, не более | 12 |

| Толщина сухой пленки, мкм – полимерное покрытие – полимербетон («Субкор» + цемент) | 300-500 500-1 000 |

| Эластичность пленки при изгибе после высыхания в воде, мм, не более | 3 |

| Прочность при ударе на приборе У-1 после высыхания в воде, см, не менее | 50 |

| Адгезия пленки после высыхания в воде, балл, не более | 1 |

| Способность к нанесению в воде | Эмаль должна равномерно наноситься на поверхность |

| Время высыхания покрытия до степени 3 при различной температуре, ч: – 5-7 °C – 10-15 °C – 20-25 °C | 48 24 12 |

| Расход эмали на один слой, г/м2 | 300-500 |

| Гарантийный срок хранения, мес | 12 |

Эмаль «Субкор» поставляется комплектно с отвердителем в массовом соотношении: на 100 кг основы 18,6 кг отвердителя. Перед нанесинем основу и отвердитель тщательно перемешивают в указанном соотношении в емкости не более 5 л во избежание экзотермической реакции, которая сокращает жизнеспособность эмали. При 20 °С жизнеспособность эмали составляет 90-120 мин. Эмаль «Субкор» можно наносить на воздухе, а также по влажной поверхности и при повышенной атмосферной влажности (до 100%). Материал наносят с помощью установки Технологические правила нанесения лакокрасочных материалов в судоремонтебезвоздушного распыления Graco ХР70 или аналогичной, имеющей фиксированные дозаторы для смешивания компонентов двухупаковочных полиуретановых или эпоксидных ЛКМ. Этот аппарат также обеспечивает подогрев компонентов для регулирования вязкости, что очень важно при нанесении высоковязких материалов.

Опыт практического применения эмали «Субкор»

Испытания, освоение промышленного производства и применения эмали «Субкор» проводились в 1999-2014 гг. Таким образом, материал имеет 15-летний опыт успешной эксплуатации на различных предприятиях.

Основные объекты, где применялась эмаль «Субкор»:

- порт «Восточный», опоры причала (Находка, Приморский край);

- при ремонте причальной стенки в Балтийске (Калининградская обл.) и заделке трещин корпуса буксира на глубине 2,5 м;

- окраска подводного трубопровода ООО «Воронежподводречстрой» (Елец, Липецкая обл.);

- в качестве гидроизоляционного материала железобетонных резервуаров питьевой воды ООО «Тоннельинжстрой» (Санкт-Петербург);

- окраска шпунтовки стенки причала морского фасада Санкт-Петербурга (ООО «Фертоинг»);

- окраска шлюзов на Раякоски ГЭС (Мурманская обл.);

- при ремонте открытых бассейнов;

- при ремонте трубопроводов ЖКХ.

Порт «Восточный» (Находка)

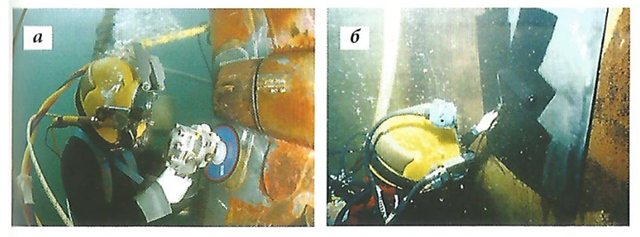

В порту «Восточный» эмаль была использована для получения подводного антикоррозионного покрытия, защитного и выравнивающего покрытия надводных элементов железобетонных конструкций, а также состава для приготовления полимербетона (рис. 1).

Зона переменного горизонта

Применение эмали подводного нанесения в зонах переменного горизонта обусловлено тем, что в этой зоне защитное покрытие необходимо наносить на мокрую поверхность, периодически омываемую волновыми колебаниями моря. Эмаль наносили на железобетонную поверхность, предварительно очищенную механическим способом от микроорганизмов, отслаивающегося и рыхлого бетона. На подверженную периодическому воздействию воды поверхность эмаль наносили кистью, под водой — шпателем. Для увеличения вязкости в готовый состав эмали вводили портландцемент марки 400 в соотношении 1 ч. цемента: 3 ч. эмали. Цементно-эмалевую смесь наносили только шпателем. Время отверждения в этом случае увеличивалось примерно в 2 раза. Такой смесью удобно заделывать незначительные каверны и выравнивать поверхность бетона.

Подводная зона

В подводной зоне была использована как эмаль «Субкор», так и эмалево-цементная смесь. Нанесение производили только шпателем с тщательным втиранием в неровности металла. Наибольшую трудность представляет зона волновых колебаний, от горизонта воды до глубины 1,5-2,0 м. В этом случае в качестве носителя эмали использовали стеклоткань.

Эмаль наносили на лоскут стеклоткани, лоскут складывали пополам эмалью внутрь и подавали водолазу, который разворачивал лоскут под водой и с помощью шпателя тщательно разглаживал стеклоткань, выдавливая из-под нее воду.

Приготовление полимербетонов

Для заделки значительных разрушений конструкций, эксплуатирующихся в подводной зоне и в зоне переменного горизонта, была приготовлена специальная полимерно-песчано-гравийная смесь. Соотношение подбирали при каждом нанесении индивидуально. Затем бетонировали разрушения, используя несъемную металлическую опалубку.

Читайте также: Различные виды судовых покрытий на основе современных полимеров

Результаты испытаний полимерно-гравийных кубиков в лаборатории показали соответствие приготовленного полимерного состава полимербетона марке 400. Полимербетон на основе эмали «Субкор» особенно хорошо зарекомендовал себя в зоне переменного горизонта, когда при бетонировании поверхность подвергалась воздействию волн.

Причал в Балтийске

Фирма «Акванавт плюс» применяла эмаль «Субкор» при выполнении ремонтных работ причальной стенки в Балтийске, а также заделке трещин корпуса буксира на глубине 2,5 м. Сравнительная стоимость работ с применением кессона и подводно-технических работ (по данным 2005 г.) составляла, соответственно, 500 и 250 дол. за 1 м², что на порядок больше, чем при применении эмали «Субкор».

Ремонт трубопровода в Ельце

В феврале 2010 г. эмаль «Субкор» использовали при ремонтно-восстановительных работах подводного газопровода на реке Быстрая Сосна недалеко от Ельца. Окраска проводилась под водой в условиях ограниченной видимости при температуре воды около 0 °С. Специалисты, применявшие эмаль «Субкор», отметили ее хорошие технологические свойства при нанесении и быстрое формирование защитного покрытия, несмотря на тяжелые погодные условия. В заключении ООО «Воронежподводречстрой», проводившего окраску, отмечено: свойства материала, наносимого в условиях полного погружения под воду, обеспечили возможность ремонта без специальной подготовки поверхности, что крайне актуально в условиях действующего объекта. Руководство организации рекомендовало эмаль «Субкор» для проведения окрасочных и изоляционных работ под водой.

Емкости для питьевой воды

Эмаль «Субкор» также нашла применение в качестве гидроизоляционного материала для железобетонных резервуаров хранения питьевой воды (ООО «Тоннельинжстрой»). С этой целью была проведена санитарно-эпидемиологическая экспертиза, установившая возможность контакта получаемых покрытий с питьевой водой, и получено санитарно-гигиеническое заключение № 78.01.03.231.П006750.11.06, разрешающее применять эмаль «Субкор» для окраски емкостей для хранения питьевой воды.

Морской фасад Санкт-Петербурга

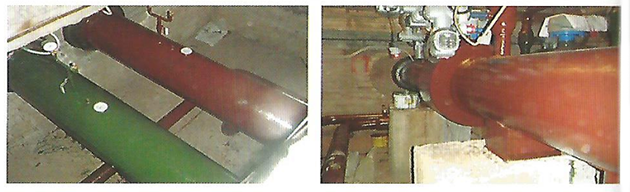

В 2008 г. фирмой «Фертоинг» эмаль «Субкор» использовали для окраски шпунтовки стенки причала морского фасада Санкт-Петербурга (рис. 2).

Раякоски ГЭС (Мурманская область)

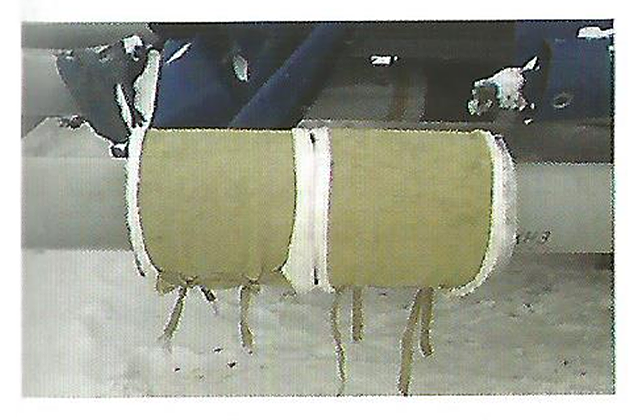

В 2014 г. ООО «ЛЕНСГЭМ» (Санкт-Петербург) выполнило ремонтные работы шлюзов на Раякоски ГЭС (рис. 3).

Были окрашены шлюзы и направляющие закладных ГЭС, эмаль «Субкор» наносили под постоянным течением воды. Все показатели качества эмали соответствовали требованиям ТУ, работы были выполнены успешно.

Рекомендации по нанесению эмали «Субкор»

При выполнении ремонтно-строительных работ на гидротехнических сооружениях и судовых корпусах под водой эмалью «Субкор» обрабатывают металлические и бетонные поверхности. Способы и степень зачистки этих поверхностей имеют ряд специфических особенностей.

Подготовка металлических поверхностей

Плоские металлические поверхности должны быть зачищены до блеска. Особое внимание следует обращать на локальные неровности (каверны), в которых при зачистке механическим способом остаются трудноудаляемые продукты коррозии и жизнедеятельности водных микроорганизмов. В случае рыхлой структуры они подлежат обязательному удалению. Но в любом случае, независимо от структуры, их обязательно нужно удалять по краям неровностей. Обязательному удалению, вне зависимости от места расположения, подлежат растительные организмы. Твердые кальцинированные остатки на плоских поверхностях можно оставлять, так как они покрывают поверхность металла очень крепким панцирем, но по возможности их тоже лучше удалить. Места стыков, перегибов, изломов и других неровностей следует зачищать от любых коррозионных и биологических продуктов особенно тщательно — до чистого металла.

Наиболее эффективным способом является очистка струей воды под высоким давлением (не менее 400 атм) либо методом кавитации. Можно также использовать специальный подводный пневматический или гидравлический инструмент для водолазных работ (рис. 4, а) или просто карщетки.

Применяемые способы очистки поверхности не должны полировать поверхность металла, по этой причине нежелательно использовать водопескоструйный способ. Очистка вододробеструйным способом с использованием мелкой металлической дроби дает хорошие результаты, но требует усложнения оборудования.

Подготовка бетонных поверхностей

С поверхности бетона необходимо удалить легко отделяемые биологические образования, нефтепродукты и все слои ранее нанесенных покрытий. Рыхлый бетон должен быть обязательно удален. Открытую арматуру следует очистить до металлического блеска по всей окружности. Минимальное расстояние между внутренней частью арматурного стержня и бетоном должно быть около 1 мм. Допускается не оголять арматуру полностью в том случае, если арматурные стержни находятся в крепком бетоне более чем на 0,5 диаметра. Места соединения бетона и металла арматуры не должны иметь зазоров. На очищенной поверхности бетона должны быть обнажены поры бетона для лучшего сцепления эмали с бетоном.

Предлагается к прочтению: Покрытия с повышенной гидрофобностью для защиты от обледенения

Для очистки бетонной поверхности под водой пригодны те же оборудование и способы, что и для очистки металла, кроме водопескоструйного и дробеструйного методов.

Окраска эмалью «Субкор» под водой

Как рассматривалось ранее, в подводной зоне можно использовать как эмаль в исходном виде, так и в виде эмалево-цементной смеси (3:1 или 2:1 в зависимости от необходимой вязкости). Наносить эмаль можно валиком (рис. 4, б) или шпателем с тщательным втиранием материала в неровности металла.

Наибольшую трудность представляет зона волновых колебаний — от горизонта воды до глубины 1,5-2,0 м. Для окрасочных работ в этом случае рекомендуется в качестве носителя эмали использовать стеклоткань и дополнительную армирующую сетку для получаемого покрытия.

Для этого необходимо провести следующие операции:

- эмаль нанести на лоскут стеклоткани на воздухе (на причале или палубе);

- затем лоскут стеклоткани сложить пополам эмалью внутрь и спустить под воду водолазу для дальнейших работ;

- водолаз должен развернуть лоскут, приложить стеклоткань к окрашиваемой поверхности и с помощью шпателя тщательно разгладить стеклоткань, выдавливая из-под нее воду. Таким методом можно окрашивать любые поверхности под водой. Он более дорогостоящий, но удобен, особенно для подводных работ.

Следует отметить, что эмаль «Субкор», разработанная в ООО «НИПРОИНС» (С.-Петербург) замечательным российским ученым Э. Ф. Ицко, является эксклюзивным материалом, право на его производство принадлежит ХК «Пигмент». Торговая марка «Субкор» зарегистрирована (№ свидетельства 205134). Все другие материалы с таким же названием, изготовленные на других предприятиях, являются контрафактной продукцией, и ее производители преследуются по закону.

Эмаль «Субкор» — не единственный материал такого назначения, в мире известны его аналоги. Например, выпускается мастика COPON HYCOTE151E светло-серого и красного цветов, разработанная британским отделением фирмы ЗМ (США). Этот материал имеет почти такие же технические показатели, как и «Субкор», и служит для обеспечения долгосрочной защиты конструкций, расположенных под водой или на приливно-отливных участках. COPON HYCOTE151E можно успешно применять для защиты стальных и бетонных конструкций, эксплуатируемых как над водой, в береговой зоне, так и под водой без применения грунтовки. Однослойное покрытие эффективно защищает бетонные и стальные конструкции, например мосты, буи, дамбы, нефтяные установки, пирсы, трубопроводы, корпуса кораблей и др. Покрытие из HYCOTE151E по бетону предохраняет поверхность от проникновения ионов хлора, диоксида углерода и других агрессивных химических соединений, останавливая, таким образом, коррозию.

Нелишне заметить, что стоимость материала COPON HYCOTE151E на 01.09.2014 г. составляла 1 100-1 200 руб./кг, а цена эмали «Субкор» — 350 руб./кг, что почти в 3 раза меньше при одинаковых технических характеристиках.

Для окраски подводных конструкций также могут применяться эпоксидные материалы Jotamastic 87 (Норвегия) и Belzona 5831 (Великобритания). Более подробно об испытаниях данных материалов см. статье “Противокоррозионное покрытие для нефтегазовых платформ”Покрытия для нефтегазовых платформ.

Применение эмали «Субкор» для ремонта труб теплосетей

Ремонт труб непосредственно не связан с окраской под водой, но на современных судах, особенно морских платформах, находится огромное количество различных трубопроводов, которые требуют ремонта в «полевых» условиях. В связи с этим ниже представлена информация о применении эмали «Субкор» и ее аналогов для окраски различных металлических поверхностей, которую можно использовать при ремонте морской техники.

Одной из важных областей применения эмали «Субкор» является ремонт трубопроводов на различных объектах теплосетей:

- теплотрассах,

- тепловых пунктах,

- тепловых камерах,

- насосных станциях и др.

Действующие тепловые сети имеют очень низкий ресурс эксплуатации и через 5-7 лет требуют новой перекладки. Количество теплосетей, находящихся в аварийном состоянии, с 2010 г. начало расти ежегодно в геометрической прогрессии, а число аварий стало удваиваться каждые 2 года и за последние 6 лет увеличилось в 10 раз. Поэтому материалы для их ремонта остро необходимы.

Обычные ЛКМ не подходят для ремонта таких объектов из-за высоких температур и повышенной влажности (почти 100%) в тепловых камерах. В ряде случаев необходимо наносить материал на трубы с температурой поверхности около 90 °С. Поэтому было предложено испытать эмаль «Субкор» при ремонте объектов ОАО «Теплосеть», С.-Петербург (рис. 5). В течение двух лет эксплуатации покрытия на основе эмали «Субкор» продемонстрировали высокие эксплуатационные свойства, что подтверждено многочисленными заключениями потребителей. В настоящее время эмаль «Субкор» широко применяется для ремонта тепловых камер в Санкт-Петербурге.

Ремонт трубопроводов и заделка сварных швов

Проблема ремонта трубопроводов и заделки сварных швов очень остро стоит в районах Сибири и Крайнего Севера, что связано со сложными условиями эксплуатации:

- низкие отрицательные температуры зимой;

- высокая влажность и температура летом;

- отсутствие дорог и необходимых для ремонта материалов.

В институте «НИПРОИНС» на основе эмали «Субкор» были разработаны специальные ремонтные составы для труб различного диаметра, пригодные для использования в сочетании с разными покрытиями (на основе порошковых красок, по чистому металлу, грунтовочным покрытиям).

Важнейшим условием применения таких составов были низкие температуры (до минус 40 °С) и повышенная влажность.

Один из таких материалов — шпатлевка ремонтная ДПК (ТУ 2312-222-56271024-2008) предназначена для проведения окрасочных и ремонтных работ по сварочным швам, а также по любым металлическим и бетонным поверхностям. Шпатлевка обеспечивает вытеснение воды с поверхности и ее хорошее смачивание (краевой угол смачивания в воде — не более 40 °).

Шпатлевка способна также отверждаться непосредственно в воде при температуре не ниже 5 °С с образованием твердого покрытия, которое по свойствам не уступает покрытиям, полученным на воздухе. Срок службы покрытия не менее 10 лет.

Были проведены сравнительные испытания шпатлевки ДПК с аналогичным составом SP-1288 GP EPOXY, выпускаемым фирмой Specialty Polymer Coatings Inc. (Канада). Результаты испытаний представлены в табл. 2.

| Таблица 2. Результаты испытаний различных шпатлевок | ||

|---|---|---|

| Показатель | Шпатлевка ДПК | Состав SP-1288 GP |

| Время высыхания до степени 3 при 20 °C, ч, не более | 8-9 | 11 |

| Температура нанесения шпатлевки, °C | 5-90 | 10-90 |

| Расход на 1 слой, г/м2 | 700-1 200 | 700-1 000 |

| Жизнеспособность готовой шпатлевки при 20 °C, мин, не менее | 120 | 90-100 |

| Толщина пленки, мм | 0,5-1,5 | 0,5-1,2 |

| Прочность пленки при ударе, см, не менее | 50 | – |

Технология нанесения ремонтной шпатлевки:

- перед применением основу шпатлевки и отвердитель выдерживают при температуре не ниже 20 °С в течение 24 ч.

- для получения готовой к применению шпатлевки основу тщательно смешивают с отвердителем до образования однородной массы. При необходимости шпатлевку, смешанную с отвердителем, можно разбавить толуолом до необходимой рабочей вязкости.

- жизнеспособность готовой к употреблению шпатлевки составляет 2 ч при температуре (20±2) °С.

- перед нанесением поверхность очищают от грязи, обрабатывают мелкой наждачной бумагой и обезжиривают. Шпатлевку наносят на поверхность кистью или валиком толщиной не менее 500 мкм при температуре воздуха не ниже 5 °С.

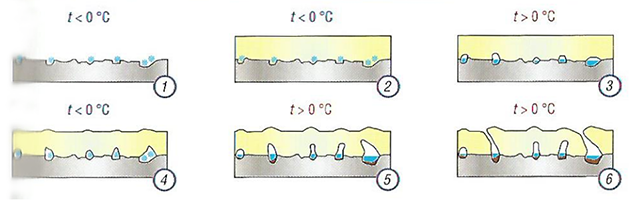

- если температура воздуха ниже 5 °С, окрашиваемую поверхность нужно прогреть с помощью газовой горелки или промышленного фена (рис. 6). Это необходимо для ускорения отверждения и удаления микрокристаллов льда с поверхности металла, так как после их оттаивания структура покрытия будет нарушена и начнется процесс коррозии.

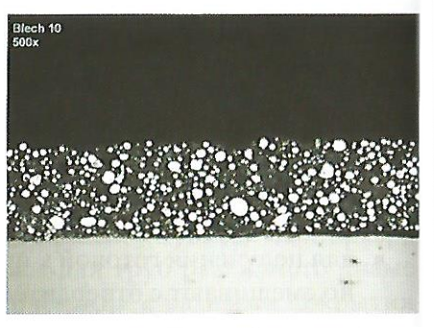

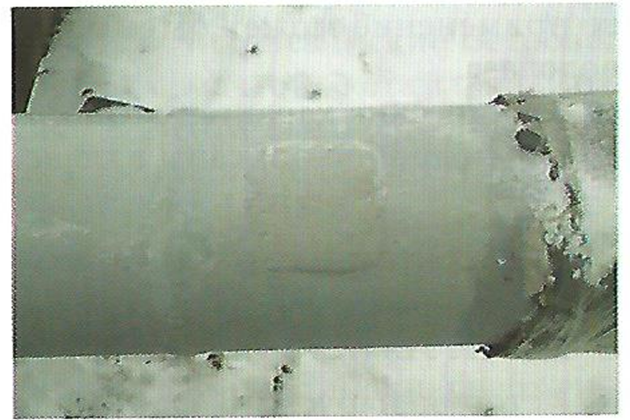

Следует учитывать, что даже полированная стальная поверхность не является однородной, в ней присутствуют различные дефекты: микротрещины, кратеры, каверны. Это видно на микрофотографии, полученной на электронном микроскопе с 500-кратным увеличением (рис. 7).

Естественно, что при отрицательной температуре воздуха в таких дефектах, заполненных водой, будут образовываться микрокристаллы льда. Изменение объема воды при замерзании сопровождается высвобождением значительной энергии, способной разрушить лакокрасочное покрытие. Процессы, протекающие при нанесении ЛКМ на металл при отрицательной температуре, показаны на рис. 8.

В связи с этим окраску металла при отрицательных температурах проводить не следует. Но если в такой работе все-таки возникает необходимость, то перед окрашиванием с поверхности металла необходимо удалить влагу. Это лучше всего сделать с помощью нагревательного прибора, так как протирка ветошью или обезжиривание не даст требуемого эффекта.

Во избежание ухудшения физико-механических свойств готового покрытия не рекомендуется нагревать подложку выше 80 °С. Для ускорения процесса отверждения, особенно при отрицательных температурах, на место окраски можно надеть специальную муфту из теплоизолирующего материала (рис. 9). Окрасочные работы можно проводить при температуре от 40 до минус 25 °С. При необходимости шпатлевку можно наносить по влажной поверхности при дожде и снеге.

Готовое покрытие имеет высокие физико-механические показатели: обладает хорошей адгезией, эластичностью и твердостью, а также устойчиво к различным атмосферным воздействиям и перепадам температуры (рис. 10).

Для установления технологических характеристик отверждения покрытия во время работ на объектах ООО «Варандейнефтегазстрой», п. Харьяга (Ненецкий АО) в ноябре 2009 г. было определено время высыхания эмали «Субкор» и шпатлевки ДПК при различной температуре подложки.

Зависимость времени отверждения этих материалов от температуры подложки представлена ниже:

| Время отверждения материала в зависимости от температуры подложки | |

|---|---|

| Температура подложки, °C | Время высыхания до степени 3 |

| 80 | 10 мин |

| 70 | 20 мин |

| 60 | 40 мин |

| 50 | 1 ч |

| 40 | 2 ч |

| 30 | 6 ч |

| 20 | 12 ч |

| 10 | 24 ч |

| 5 | 48 ч |

Таким образом, эмаль «Субкор» и шпатлевку ДПК целесообразно использовать при:

- производстве плановых и профилактических работ на гидротехнических сооружениях;

- судах;

- военных кораблях;

- морских платформах в подводной зоне;

- зоне переменного горизонта;

- на воздухе при повышенной влажности, а также при окраске и ремонте различных трубопроводов при любых атмосферных условиях.

Использование эмали под водой практически не имеет ограничений по глубине, т. е. ее применение может быть ограничено только глубиной погружения водолаза.

Будет интересно: Покрытия для грузовозов и балкеров

Технические характеристики различных покрытий, наносимых под водой, подробно описаны в статье “Сравнение характеристик судовых ЛКМ, выпускаемых в разных странах”Рекомендуемые системы судовых покрытий.

Прошу сообщить возможность поставки, сроки и стоимость лкм для окраски причальных стенок из шпунта и свайного поля. Необходима окраска поверхности над водой, в переменном поясе и под водой. Общая площадь покраски около 6000 м.кв.

Заранее благодарен за быстрый ответ.

С уважением,

Виктор Скубида

Корпорация НМСС

Г. Новороссийск

89180570481

Skubida001@gmail.com

Здравствуйте, мы не предоставляем подобные услуги.