Защита нефтяных и газовых платформ — одна из ключевых проблем, с которыми ежедневно сталкивается лакокрасочная индустрия. Экстремальные погодные условия, постоянное воздействие морской воды, влияние УФ-излучения, механические повреждения и скопление биоорганизмов на корпусе предоставляют массу возможностей для появления коррозии. Противокоррозионные покрытия должны обладать высокой стойкостью и защитными свойствами, чтобы частые ремонтные работы не нарушали производство.

Виды нефтегазовых платформ и специфика их противокоррозионной защиты

Нефтегазовая (нефтяная) платформа — сложный инженерный комплекс, предназначенный для бурения скважин и добычи углеводородного сырья, залегающего под дном моря, океана либо иного водного пространства.

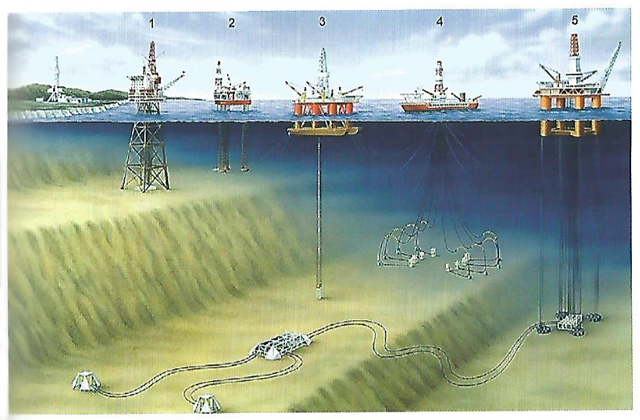

Различают Нефтяные платформынефтяные платформы нескольких типов (рис. 1):

- стационарная;

- морская, свободно закрепленная ко дну;

- полупогружная нефтяная буровая;

- буровое судно;

- с растянутыми опорами (плавучее основание с натяжным вертикальным якорным креплением).

Ремонт и восстановление покрытий на подводных конструкциях нефтегазовых платформ практически нельзя осуществить, особенно на стационарных платформах. Между тем некоторые полупогружные Самоподъемные плавучие буровые установкиплавучие буровые установки можно перемещать или отправлять в док, при этом потери от производственного простоя для одной рабочей платформы могут оцениваться по меньшей мере в 1 млн дол. в сутки. Неудивительно, что для таких объектов требуются противокоррозионные покрытия, которые способны служить максимально долго. Поскольку безопасность обслуживающего персонала также зависит от качества антикоррозионной защиты конструкций, все технические нормативы составлены максимально строго.

Особенно остро стоит проблема защиты нефтяных платформ в арктических условиях, где конструкция платформы подвергается максимальным воздействиям: низкие отрицательные температуры, ледовая нагрузка, биообрастание и повышенное содержание кислорода в воде, способствующее ускоренной коррозии (рис. 2).

Нефтедобывающая отрасль по-прежнему заинтересована в покрытиях, срок службы которых составляет 15 лет, в отдельных случаях — 25 лет. Требования к сроку службы материалов с каждым годом только возрастают, в связи с этим не прекращаются дискуссии о создании защитных покрытий со сроком службы до 40 лет.

В настоящее время в добыче газа и нефти задействованы различные типы судов и сооружений: при этом на смену буровым вышкам приходят новые хорошо сконструированные платформы FPSO (Floating Production, Storage and Offloading) — плавучие нефтеналивные хранилища с отгрузочным устройством, способные накапливать извлекаемые ресурсы. Нефть и газ транспортируются по трубам, их собирают в плавучих хранилищах или в тендерных судах, обслуживающих морские буровые установки.

Среди морских платформ есть реальные «великаны» и сложнейшие инженерные сооружения в мире. Например, стационарная платформа для добычи природного газа Troll-А — величественное чудо инженерной мысли весом в 1,2 млн т при загруженном балласте под буксировкой, 472 м высотой, с подводной бетонной структурой 369 м и сухим весом 656 тыс. т. Кроме того, что платформа находится среди самых больших и самых сложных технических проектов в истории, это еще и самый большой объект, когда-либо перемещенный человеком по поверхности Земли (рис. 3).

В отличие от действующего морского флота на подобные стационарные сооружения не влияют ограничения по скорости и выбросам топлива. Тем не менее проверка и оценка коррозионных разрушений должна проводиться регулярно, если не производится постановка в док, что позволительно для некоторых типов судов. Простота в очистке обязательна при использовании твердых покрытий. Чтобы уменьшить сопротивление перемещению, поверхность следует очищать до монтажа бурового оборудования.

Предлагается к прочтению: Покрытия судовых грузовых помещений, топливных и балластных танков

Стационарные сооружения открыты для различных повреждений, особенно если применяются стандартные Покрытия и ЛКМ с противообрастающим эффектом для корпуса судов и кораблейпротивообрастающие материалы, содержащие биоциды, для запуска защитного механизма которых требуются проточные воды. Это, в свою очередь, способствует сильному обрастанию корпуса за относительно небольшой промежуток времени. Даже при низких температурах данный процесс происходит достаточно быстро, поэтому неудивительно, что в теплых водах, например в северной части побережья Мексиканского залива, обрастание происходит практически мгновенно: слой в 300 мм образуется за период между проверками.

В связи с этим перед погружением сварочных швов под воду и инспектированием поверхности корпуса, как правило, проводят жесткую очистку твердых покрытий. В лучшем случае противообрастающие покрытия служат в течение пяти лет, при этом многое зависит от того, будут ли суда или установки отправляться на докование.

Большегрузные корабли могут перемещать на своем корпусе до 5 тыс. т микроорганизмов и водорослей, которые прирастают всего за два года. Для того чтобы судно прошло освидетельствование подводной части классификационной группой, что заменяет собой постановку в док, корпус должен быть тщательно очищен. Получение разрешения на подобную инспекцию, как правило, требует промежутка в 5 лет.

Биологическая коррозия — другое потенциально опасное явление, возможным источником которого могут стать ускоренные процессы корродирования в металлических сварных конструкциях при малом уровне воды в портах и гаванях. К аналогичным последствиям способны привести попадание воды в трюм судна или хранение воды в специальных резервуарах. Снижение прочности металла при скорости корродирования 0,2-4 мм/год объясняется именно таким типом разрушительного воздействия.

Будет интересно: Противообрастающие покрытия для борта и надстроек

По оценкам экспертов, в мире действует более 8 000 нефтегазовых сооружений, причем более половины из них расположены на побережье Мексиканского залива. Среди других географических зон их высокой концентрации — Азия, Ближний Восток, Северное море, берега Западной Африки и Южной Америки. В настоящее время разведывательные работы ведутся на новых территориях, например в Арктике. Для добычи залежей нефти в некоторых частях света буровые установки приходится опускать на 7 миль в глубь моря.

Взрыв на полупогружной нефтяной платформе сверхглубокого бурения Deepwater Horizon привел к массовому ужесточению требований по безопасности объектов подобного типа, что повлекло резкое возрастание эксплуатационных расходов (рис. 4). Особенно это относится к новым арктическим месторождениям, хрупкая экосистема которых нуждается в повышенной защите.

Прибрежные сооружения подвергаются затоплению, воздействию морских брызг и соленого воздуха. Степень коррозии металла в данных условиях может превышать 100 мкм/год. Непосредственная близость к растворенному кислороду и хлористым соединениям в комплексе с температурными перепадами, меняющимся уровнем pH, приливами и распространением микроорганизмов подвергают конструкции большому риску. Скорость коррозии металла в данном случае повышается в 8-10 раз по сравнению с простым атмосферным воздействием, тогда как при полном погружении она возрастает лишь в 3-4 раза.

Типы покрытий

В 1940-1950-х гг. виниловые и хлоркаучуковые покрытия считались основным средством защиты от коррозии, их толщина составляла 250-300 мкм при эксплуатации в открытой атмосфере. Ранее также применялись неорганические цинк-силикатные грунтовки и эпоксидные составы, неорганические цинк-эпоксидно-уретановые системы используются до сих пор.

Конструкции, находящиеся в зонах подтопления и воздействия брызг, защищают с помощью толстослойных покрытий, например покрытия на основе эпоксидно-каменноугольной смолы толщиной 10-12 мм. Современные технологии предусматривают использование органорастворимых цинкнаполненных грунтовок (в основном эпоксидных, но могут применяться отверждаемые влагой воздуха полиуретаны), которые недороги и просты в нанесении, эпоксидных ЛКМ с высоким содержанием сухого остатка, полисилоксановых композиций, покрытий со стеклянными чешуйками, в состав которых входят виниловые эфиры и полиэфиры. Винилэфирные смолы имеют сходное молекулярное строение с полиэфирами, но противокоррозионные покрытия на их основе проявляют повышенную стойкость к действию воды и различных химических веществ, что позволяет использовать их для защиты трубопроводов и нефтяных резервуаров.

Эпоксидные ЛКМ с высоким сухим остатком для промежуточных покрытий обладают пониженной токсичностью благодаря низкому содержанию растворителей и более экологически безопасны, чем органорастворимые материалы. Кроме того, они более экономичны, так как обеспечивают получение толстослойных покрытий.

Полисилоксановые материалы хорошо защищают поверхности от истирания, абразивного износа и атмосферных воздействий. Современные силиконовые финишные покрытия с повышенной гладкостью поверхности более эффективны для защиты от обрастания, чем покрытия, содержащие биоциды.

Ряд специалистов отмечает, что составы на основе винилэфирных и полиэфирных смол, наполненные стеклянными чешуйками, способны обеспечивать желаемую упругость и гарантировать длительный срок службы покрытий, а также достаточную абразивостойкость, позволяющую выдерживать несколько циклов очистки.

Как правило, термически напыляемый алюминий используют для защиты прибрежных сооружений, однако такое покрытие подходит не для всех участков: когда конструкция погружается под воду, оно играет роль анода и, как следствие, теряет свои защитные свойства. Даже при нанесении толстым слоем (10-15 мм) алюминий быстро уничтожается под воздействием химических процессов, оголяя поверхность конструкции.

В некоторых случаях для защиты опорных стоек морских платформ возможно применение медно-никелевого сплава. В частности, данная технология была успешно опробована на газовом месторождении в Моркаме (около берегов Великобритании). Такое покрытие обладает высокой коррозионной стойкостью в морской водеОсобенности коррозии в морской и пресной воде, поскольку его электрохимический потенциал остается нейтральным.

Стандарт NORSOK

Стандарты NORSOK были разработаны в Норвегии при содействии нефтеперерабатывающих компаний для контроля защиты и подготовки поверхности морских платформ. NORSOK М-501, к примеру, распространяется только на антикоррозионные системы покрытий и процессы, связанные с их применением. В нем также описаны отбор проб ЛКМ и определение параметров для подготовки поверхности, процедуры по нанесению покрытий и контролю защитных материалов на морских сооружениях и задействованном на них оборудовании.

Рекомендуется к прочтению: Различные виды судовых покрытий на основе современных полимеров

NORSOK М-501 определяет системы покрытий для девяти ключевых направлений, некоторые из них должны быть предварительно оценены при длительном тестировании, проводимом независимой лабораторией. Описание подобных экспериментов приводится в стандарте ISO 20340, в который также включено применение химических реактивов и несколько тестов на производительность.

Для ускоренных испытаний на старение покрытий отбирают полностью отвержденные системы покрытий, горизонтально нанесенные на чистый металл. Впоследствии они подвергаются циклическим испытаниям длительностью в 4 200 ч. Тест на полное погружение в морскую воду позволяет оценить образцы, покрытие на которых было повреждено после 4 200 ч выдержки в искусственно созданной морской воде при 40 °С. Проверка на сопротивление катодному отслаиванию позволяет выявить максимальный объем отслаивания покрытия после 6 мес выдержки. Программа полного тестирования, как правило, занимает около 9 мес.

Стандарты также обязывают всех специалистов, вовлеченных в процесс нанесения или проверки ЛКМ, подтверждать свою квалификацию. Лица ответственные за нанесение покрытий, должны проходить профессиональную сертификацию или сдавать экзамены на профпригодность прямо на объекте. Инспекторы должны получать международные сертификаты FROSIO или NACE.

NORSOK М-501 стал универсальным общепринятым в мире стандартом, учитывающим большинство требований для систем антикоррозионной защиты.

Повреждения покрытий

В большинстве случаев повреждения покрытий вызваны неправильным нанесением, поэтому соблюдать стандарты и спецификации производителей необходимо очень строго. Отдельное внимание при окраске должно уделяться краям балок, для которых требуется закругления по радиусу или нанесение узкого ленточного слоя ЛКМ. Некоторые трудности может создавать непосредственная близость трубопроводных сетей, так как коррозия обычно появляется на участках, где покрытие портят неровности на металлической поверхности или монтажные сварные швы. Велика также вероятность того, что может произойти механический износ или повреждение плавучих конструкций платформы.

В целом, если защитные ЛКМТипы и свойства различных пленкообразователей для судовых ЛКМ наносят при высокой влажности и давлении, экстремальных температурах, впоследствии, как и со всеми судовыми покрытиями, скорее всего, возникнут проблемы.

Поскольку все участники работ заинтересованы в увеличении срока службы покрытий, очистка до степени Sa 3 (все микроскопические частицы и загрязнения должны быть полностью удалены, а поверхность металла должна приобрести однородный белый цвет без разводов, полос или пятен), вполне возможно, будет применяться для большинства объектов, вытеснив, таким образом, более традиционную обработку поверхности до степени Sa 2,5.

Срок службы защитных покрытий

Компании Shell UK и Nederlandse Aardolie Maatschapij BV владеют и управляют 56 нефтегазовыми объектами, расположенными в южной части Северного моря. Время эксплуатации большинства морских платформ уже превысило запланированное, причем некоторые из них работают более 40 лет.

Для проведения глобальной реконструкции была приглашена фирма International Paint, специализирующаяся на легко наносимых системах покрытий с высоким содержанием сухого остатка и удобных в использовании защитных материалов под маркой Interzone 954. Для нефтегазовых сооружений Shell UK было использовано 45 тыс. л Interzone 954 (толщина покрытия составила 13,8 мм) для защиты верхних строений и зон повышенного воздействия брызг, включая ограждения и лестницы.

Специалисты утверждают, что все заверения, что противокоррозионные покрытия могут защищать новые конструкции около 40 лет, выдают исключительно для удовлетворения пожеланий заказчика — это маркетинговый ход.

Всегда необходимо учитывать полный срок службы покрытия в процессе его эксплуатации. При этом не стоит забывать, что не всегда толщина слоя является главным критерием качества, во всем нужно находить баланс.

Одним из самых важных условий длительной службы покрытий является подготовка поверхности и устойчивость к процессам, которые могут нарушить целостность покрытия в течение производственного цикла.

Покрытия должны соответствовать всем требованиям для применения и хранения в той же мере, как и отличаться длительностью антикоррозионной защиты при эксплуатации объектов. Требуется большой опыт для оценки и понимания того, какое покрытие наиболее приемлемо в каждом конкретном случае. Это необходимо для всех участков нефтегазовых платформ: зоны попадания брызг, погружения в воду, атмосферного воздействия или повышенного нагревания.

Нефтедобыча на шельфе подразумевает очистку металлических поверхностей установок до степени Sa 2,5 и профиля поверхности до 60-75 мкм. Большинство заказчиков предпочитают, чтобы грунтовочный слой был нанесен на этапе сборки конструкций в цехах, так как в отличие от кораблей, которые принято отправлять в сухие доки, оборудование для нефтедобычи, как правило, монтируют без докования. Заводская грунтовка (лучше выбирать цинкнаполненные составы) наносится достаточно тонким слоем; как правило, его толщина составляет 0,8 мм. Этого достаточно для защиты металла в течение всего монтажа. Для длительной работы необходимо сделать профиль поверхности правильным, а уровень загрязнения покрытия солью допустимым.

Для таких случаев International Paint обычно рекомендует использовать состав Interzone 1000, подходящий для зон воздействия брызг, Intershield 300 или Interzone 954, разработанные для защиты погружных участков платформ. Ссылаясь на стандарт NORSOK М-501, специалисты компании считают, что Interzone 1000 и Intershield 300 не требуют специального финишного покрытия для улучшения коррозионной стойкости. На участках, где возникает биологическое обрастание, создающее проблему для подводного инспектирования, можно использовать легкоочищаемые фторполимерные покрытия, например торговой марки Intersleek.

Многие корпорации, в том числе Shell, ВР, Inpex и Chevron, выбирают Intersleek для защиты стальных конструкций и сокращения колонии биообрастателей. Спрос на Intersleek для плавучих систем нефтедобычи, хранения и выгрузки значительно вырос с момента первого применения состава на Frade FPSO в 2007 г. Данный материал использовался в различных проектах, включая строительство полупогружной буровой платформы Jack St Maio компании Сhevron (рис. 5).

Альтернативные покрытия

Специалисты компании Jotun советуют применять полиэфирный материал Baltoflake, разработанный специально для защиты нефтяных объектов в зонах разбрызгивания и погружения в морскую воду. Данный продукт был создан для защиты конструкций от истирания, воздействия соленой воды и химикатов.

Читайте также: Покрытия для внутренних помещений судов

В состав на основе полиэфира входят стеклянные чешуйки, увеличивающие прочность и химстойкость покрытия. При этом материал не содержит биоцидов.

Компания Hempel для морских нефтегазовых сооружений рекомендует применять безрастворительный двухкомпонентный эпоксидный материал Hempadur Multistrength 35460. В зонах разбрызгивания и погружения в морскую воду покрытие на его основе способно эффективно защищать конструкции от истирания и коррозии.

Компания Sherwin-Williams предлагает использовать для защиты конструкций в зонах разбрызгивания цинк-фосфатную грунтовку EPIGRIP C402V2, а в зонах погружения в морскую воду — эпоксидный состав со стеклянными чешуйками EPICGRIP М922. Двухкомпонентная эпоксидная цинк-фосфатная грунтовка с высоким сухим остатком образует покрытие толщиной 100 мкм; для придания декоративных свойств достаточно нанести один слой. Эпоксидный двухкомпонентный состав с высоким содержанием сухого остатка, наполненный микроразмерными стеклянными чешуйками, разработан для нанесения на очищенные стальные конструкции с катодной защитой. Толщина сухой пленки покрытия составляет 400 мкм.

PPG Industries для защиты нефтегазовых платформ выпускает эпоксидный материал Sigmashield 880. Специалисты компании не рекомендуют наносить противообрастающие покрытия на морские нефтегазовые объекты. Как правило, такие материалы применяются для быстроходных судов, при движении которых водоросли и микроорганизмы удаляются, что никак не подходит для стационарных сооружений.

Для защиты построенных в Северном море сооружений компания PPG использовала комбинацию термически наносимого алюминиевого покрытия Sigmacover 522 и Sigmashield 825 (для зоны разбрызгивания морской воды).

Следует помнить, что основная функция противообрастающих покрытий для морских судов — снижение гидродинамического сопротивления, что приводит к экономии топлива, но это неактуально для морских платформ.

Стандартные системы эпоксидных покрытий способны обеспечивать длительную защиту. Как правило, срок их службы составляет 25 лет, но некоторые материалы могут иметь еще большую долговечность.

Экологически безопасные быстросохнущие покрытия на основе сложных виниловых полиэфиров содержат большое количество стеклянных чешуек, что позволяет создавать своего рода непроницаемый барьер. Их принято наносить в 2 слоя на поверхность, очищенную до степени Sa 2,5 без дополнительного финишного покрытия. Сочетание большой толщины покрытия и барьерного эффекта стеклянных пластинок обеспечивает высокую антикоррозионную защиту, а также позволяет проводить регулярную Перспективные методы и оборудование для очистки поверхностигидроочистку поверхности. Производители гарантируют срок антикоррозионной защиты в течение 10 лет, хотя и указывают срок, равный времени эксплуатации судна.

Подобные материалы применялись для защиты полупогружной мобильной платформы для запуска космических аппаратов Sea launch Odyssey, которая действует близ Лонг-Бич, штат Калифорния (рис. 6). В 1997 г. она была переделана из мобильной буровой установки в сооружение для запуска спутников в экваториальной части Тихого океана. В обслуживании платформы Sea launch Odyssey существуют особые сложности. Платформу предписано ставить в сухой док каждые 15 лет, однако это идет вразрез с программой по работе с аналогичными объектами и мешает ежегодному графику запуска, каждый из которых обходится в 100-200 млн дол. Платформа снабжена системой обеспечения движения, которую необходимо инспектировать каждые 5 лет, но специалисты создали особые гидронепроницаемые перемычки, позволяющие проверять платформу без докования.

Противообрастающие покрытия, Способы борьбы с обрастанием корпуса судна разными морскими микроорганизмамисодержащие биоциды, которыми был защищен корпус платформы до прошлого года, не обеспечивали необходимую степень защиты, что подтвердило их невысокую эффективность для медленно движущихся конструкций. Поэтому в настоящее время актуальными стали задачи очистки корпуса от ранее использовавшихся противообрастающих покрытий. Это очень длительная операция: как правило, на нее требуется 9-12 мес перед перемещением конструкции в сухой док.

Поскольку нефтепоисковые работы продолжаются на глубинах, казавшихся еще несколько лет назад недосягаемыми, увеличивается стоимость буровых вышек и обслуживающего их оборудования, а также усложняются задачи их антикоррозионной защиты. В частности, на побережье Бразилии глубина скважины превысила 3 мили (7 000 футов водяного столба, 6 600 футов толщи соляных залежей и 4 000 футов камней). Для работы в Арктике были созданы буровые суда, позволяющие разрабатывать пласты на максимально известных морских глубинах — 7 миль. Таким образом, проблемы защиты подобных уникальных установок и сооружений от коррозии и избыточного обрастания на продолжительный срок становятся одними из актуальных задач науки и лакокрасочной промышленности.

Российские ЛКМ, применяемые для окраски нефтяных платформ

К сожалению, в области создания материалов для окраски нефтяных платформ отечественная промышленность несколько отстала, тем не менее в ХК «Пигмент» были разработаны некоторые системы покрытий для их защиты. Концепция их разработки аналогична западным аналогам: система покрытий состоит из эпоксидной грунтовки, желательно с высоким содержанием цинка, и толстого слоя основного покрытия. В табл. 1 приведены две системы покрытий, которые рекомендуется применять для окраски нефтяных платформ, работающих в южных и северных морях.

Весной 2012 г. были проведены испытания эмали «Субкор» на нефтяной платформе «ЛУКОЙЛ» в Каспийском море в сравнении с зарубежными ЛКМ Jotamastic 87 (Норвегия) и Belzona 5831 (Великобритания). Окраска Jotamastic 87 производилась вручную водолазами под водой. Условия нанесения: температура воды 14 °C, воздуха — 16 °C. Процесс окраски затруднялся приливной волной. Осенью 2013 г. проводился осмотр окрашенных поверхностей. Все покрытия частично отслоились. Наилучшие показатели оказались у покрытия Belzona, затем следует «Субкор» и на последнем месте — Jotamastic 87.

Предлагается к прочтению: Покрытия для грузовозов и балкеров

К сожалению, решение о дальнейшей окраске так и не было принято. Тем не менее в результате испытаний составлена уточненная инструкция по нанесению таких материалов. Очевидно, для успешного нанесения покрытий под водой и в районе переменной ватерлинии необходимо дополнительно отрабатывать методику нанесения.

Добрый день

Нам необходимо осуществить работу по удалению старого и нанесению нового антикоррозионного покрытия на металические опоры нефтянной платформы которая расположена в Каспииском море на территории Туркменистана. Мне нужна предварительная информация от ВАС по ценам за работу

Здравствуйте, мы не занимаемся подобными услугами, у нас только информационный сайт.