Различные судовые покрытия призваны защитить корпус судна от коррозии и обрастания. Лакокрасочные материалы обладают противокоррозионными и противообрастающими химическими элементами, которые позволяют надолго сохранить свежевыкрашенный корпус судна в первозданном виде.

- Грунтовочные покрытия

- Основные требования к грунтовочному слою покрытия и назначение грунтовок

- Окраска «пятнами»

- Межоперационные грунтовки

- Принципы создания межоперационных грунтовок

- Фосфатирующие грунтовки

- Технология нанесения межоперационных грунтовок

- Противокоррозионные покрытия

- Требования, предъявляемые к противокоррозионным покрытиям

Грунтовочные покрытия

Основные требования к грунтовочному слою покрытия и назначение грунтовок

Современные лакокрасочные материалы представляют собой систему разнородных материалов, наносимых на защищаемую поверхность в определенной последовательности. Первый слой системы покрытий называется грунтовочным, а применяемый материал — грунтовкой. Под термином «грунтовка» часто имеют в виду не только собственно ЛКМ, нанесенный на поверхность, но и сформированное из этого материала покрытие.

Основное назначение грунтовки — обеспечение хорошей адгезии между слоями покрытия. На металлических поверхностях грунтовка выполняет также защитные функции, оказывая существенное влияние на электрохимические и диффузионные процессы, протекающие на границе металл — покрытие.

Свойства грунтовочного покрытия, с одной стороны, определяются химическим составом грунтовки:

- природой пленкообразователя;

- типом пигментов и наполнителей;

- характером применяемых специальных добавок.

С другой стороны, они во многом зависят от природы окрашиваемой поверхности и качества их подготовки перед нанесением покрытий.

В практике судостроения и особенно судоремонта грунтовки могут наносить либо на чистый металл, либо на поверхность с остатками старого прочно держащегося покрытия. В последнем случае возникают серьезные осложнения, так как адгезия ЛКМ к «состарившимся» покрытиям обычно значительно ниже, чем к чистому металлу.

Предлагается к прочтению: Особенности коррозии в морской и пресной воде

На величину адгезии влияет площадь адгезионного контакта между защищаемой поверхностью (подложкой) и грунтовкой. Максимальный адгезионный контакт достигается при нанесении тонкого слоя грунтовки (не более 20 мкм) и при условии хорошего смачивания окрашиваемой поверхности грунтовкой. Отсюда следует, что необходимо предъявлять особые требования к реологическим свойствам грунтовок, содержанию в них гидрофильных и гидрофобных компонентов.

Отметим, что в настоящее время, как правило, применяют тиксотропные эпоксидные грунтовки, наносимые аппаратами Технологические правила нанесения лакокрасочных материалов в судоремонтебезвоздушного распыления. Такие материалы при однослойном нанесении позволяют получать лакокрасочные покрытия толщиной 120-200 мкм. Покрытия на основе таких грунтовок могут одновременно служить противокоррозионным покрытием (рис. 1).

В связи с многообразием свойств поверхностей, подлежащих защите с помощью лакокрасочных покрытий, универсальную грунтовку создать практически невозможно. Единая классификация грунтовок в настоящее время отсутствует.

Но исторически грунтовки для металлов принято подразделять на пять групп:

- изолирующие;

- с пигментами основного характера;

- пассивирующие;

- протекторные;

- фосфатирующие.

Практика показывает, что грунтовки, предназначенные для металла, в ряде случаев с успехом можно применять на неметаллических поверхностях. Но грунтовки, рекомендуемые для нанесения на определенные металлы, иногда оказываются совершенно непригодными для других металлов. Поэтому в разных отраслях промышленности грунтовки классифицируют по областям применения.

В судостроении грунтовки, как правило, классифицируют по роду окрашиваемых поверхностей. При этом различают грунтовки для стали, легких и цветных металлов и сплавов, древесины, пластмасс и т. д.

Изолирующие грунтовки независимо от их назначения получают на основе инертных пигментов, поэтому их можно называть химически неактивными грунтовками. Используемые в этом случае пленкообразователи могут иметь различное строение, и их выбор зависит в основном от характера среды, в которой эксплуатируют покрытие. Действие всех остальных грунтовок основано на химических процессах, протекающих на межфазной границе металл — покрытие и определяемых видом используемых пигментов, пленкообразователей и специальных добавок. Поэтому грунтовки, не относящиеся к изолирующим, могут быть названы химически активными грунтовками.

Среди химически активных грунтовок наиболее важное значение имеют фосфатирующие и протекторные, а также грунтовки — модификаторы ржавчины — материалы для нанесения по прокорродировавшим поверхностям, получающие широкое применение в различных отраслях техники.

Для обеспечения эффективной защиты металлических изделий от коррозии и увеличения срока службы покрытия необходимо учитывать не только природу защищаемой поверхности и способ ее подготовки перед окраской, но также вид наносимых по выбранной грунтовке ЛКМ.

Как правило, грунтовочное покрытие должно быть более «тощим» (в случае маслосодержащих пленкообразователей) и более наполненным, чем верхние слои системы покрытий. В противном случае возможно набухание и вспучивание грунтовочного слоя или растрескивание верхних слоев покрытия. Это происходит потому, что в покрывных материалах содержится большое количество активных растворителей, вызывающих сильное набухание грунтовочного слоя. В ряде случаев использование активных растворителей в покрывных слоях вызывает частичное растворение грунтовочного слоя и приводит к повышению адгезии, хотя известны примеры отсутствия межслойной адгезии даже в тех случаях, когда растворитель покрывного ЛКМ хорошо растворяет пленкообразователь грунтовочного слоя. Это свойственно ЛКМ на основе полимерных пленкообразователей в случае их полной несовместимости (см. табл. 4, статья “Совместимость покрытий на основе различных пленкообразователей”Типы и свойства различных пленкообразователей для судовых ЛКМ).

Напомним, что отдельные компоненты грунтовок могут влиять на высыхание последующих слоев покрытия и на противокоррозионные свойства системы покрытия. Известно, например, что по грунтовкам на основе битума и пека не рекомендуется наносить маслосодержащие лакокрасочные покрытия, так как имеющееся в таких грунтовках небольшое количество фенольных производных заметно замедляет высыхание масел, а содержащиеся в них маслорастворимые примеси темного цвета диффундируют в поверхностные слои, загрязняя цвет покрытий светлых оттенков.

В составе фосфатирующих грунтовок всегда содержится фосфорная кислота, которая при неправильной дозировке может стимулировать коррозию металла и вызывать преждевременное разрушение покрывного слоя покрытия.

Рекомендуется к прочтению: Особенности обрастания водорослями и моллюсками корпусов судов

Широко применяемые в судостроении методы электрохимической защиты металлов от коррозии накладывают определенные ограничения на ассортимент пигментов и пленкообразователей, применяемых в грунтовках для этой отрасли. Так, вследствие значительного подщелачивания среды в условиях катодной поляризации нельзя применять щелочерастворимые пигменты, такие, как цинковые белила или крона. В условиях катодной поляризации также нельзя использовать омыляемые в щелочной среде пленкообразователи алкидного и полиэфирного типов.

В связи с тем что большинство применяемых грунтовок химически активные и заметно влияют на коррозионное поведение металла в среде электролитов, правильный выбор соответствующей грунтовки можно сделать лишь на основе коррозионных исследований.

В мире выпускается большое количество различных грунтовок для судостроения и судоремонта. Более подробно различные виды грунтовок описаны в статье “Сравнение характеристик судовых ЛКМ, выпускаемых в разных странах”Рекомендуемые системы судовых покрытий, там же приведены рекомендации по их применению и схемы покрытий.

Окраска «пятнами»

При судоремонте часто практикуется окраска «пятнами» (touch up), которая производится для экономии трудозатрат на очистку и снижения расхода ЛКМ. Для этого наносится второй (промежуточный) слой ЛКМ светло-серого цвета. При этом первый слой, как правило — самогрунтующий, нанесен на места, где в результате абразивоструйной очистки старое покрытие было удалено до металла (пятнами) (рис. 2).

Первый слой ЛКМ красно-коричневого цвета закрывает пятна металла, открывшегося после бластинга, и частично перекрывает оставшееся прочно держащееся старое покрытие черного цвета. Промежуточный светло-серый слой наносят на красно-коричневый, полностью перекрывая его, и нанося (с пропусками) на «отсвиппингованный» (с достаточной шероховатостью от струйной очистки) старый прочно держащийся слой (рис. 3).

Обычно после двух слоев противокоррозионного эпоксидного покрытия на подводную часть корпуса судна и ватерлинию наносят переходный слой для обеспечения адгезии противообрастающих слоев. На надводный и фальшборт наносится финишный слой полиуретанового ЛКМ требуемого цвета.

Межоперационные грунтовки

Одним из важнейших этапов антикоррозионной защиты судовых, мостовых и других металлоконструкций, эксплуатирующихся в различных отраслях промышленности, является межоперационная защита металла от коррозии, так как поступающий металлопрокат (листовая сталь), а также собранные узлы и конструкции могут длительное время находиться на открытом воздухе, подвергаясь интенсивному коррозионному разрушению. Задача консервационной защиты металлопроката решается с помощью межоперационных грунтовочных покрытий (shop primer).

Принципы создания межоперационных грунтовок

Межоперационные грунтовки наносят на автоматических поточных линиях, состоящих из зон очистки, нанесения ЛКМ и сушки. Нанесение проводят по двум вариантам.

Вариант I осуществляют при следующей скорости конвейера, м/мин:

- нагрев в газопламенной печи — 1-1,5;

- в камере безвоздушного распыления — 3,0;

- в сушильной камере — 1,5-3,0.

Показатели для варианта II составляют, соответственно, 2-2,5; 3,0-4,0; 2,5-3,0. Затем листы с помощью магнитных подъемников переносят на рольганги и направляют на газорезочные машины.

К грунтовкам такого назначения предъявляются следующие основные требования:

- высокая скорость высыхания при конвейерном нанесении (3-6 мин), так как после нанесения окрашенные изделия необходимо переносить и укладывать в штабеля;

- грунтовочное покрытие должно обеспечивать возможность газовой резки и сварки листов различными способами ручной дуговой сварки (например, с помощью электродов УОНИ), автоматической и полуавтоматической сваркой под флюсом или в среде углекислого газа и другими. Покрытие (толщиной около 20 мкм) не должно влиять на скорость и качество сварки;

- не влиять на здоровье работающих, т. е. содержать минимальные количества летучих органических соединений;

- грунтовочное покрытие должно иметь срок службы не менее 12 мес и минимально разрушаться в зоне нагрева.

К межоперационной защите следует также отнести окраску металлоконструкций в заводских условиях с последующей поставкой на различные строительные объекты. В этом случае наносят систему покрытий, состоящую из грунтовки и покрывной эмали, а ассортимент грунтовок более разнообразен, чем в судо- и мостостроении.

Защитные свойства грунтовочных покрытий определяются их:

- диффузионной проницаемостью;

- электрохимическими процессами на границе раздела подложка — покрытие;

- адгезионной прочностью.

По механизму защитного действия покрытия грунтовки делятся на изолирующие (барьерные) и химически активные (конверсионные). Для окраски металлоконструкций широко используют изолирующие грунтовки на основе масляных, алкидных, виниловых и других пленкообразователейТипы и свойства различных пленкообразователей для судовых ЛКМ. В их состав входят инертные пигменты, способные увеличить длину пути диффундирующих через лакокрасочные покрытия молекул газов и жидкостей. В составе таких грунтовок широко применяют пигменты на основе оксида железа (Fe2O3).

Наибольший интерес представляют железооксидные пигменты ферритного типа, получаемые при нагревании смеси оксида или карбоната щелочного металла (например, кальция или цинка) с оксидом железа при высокой температуре.

Полученные пигменты ферритного типа

применяют взамен оксида железа, например в алкидных грунтовках. В покрытии под действием влаги окружающей среды эти пигменты гидролизуются с образованием гидроксидов щелочно-земельных металлов, которые, повышая pH среды, предотвращают коррозию.

Практическое значение получил феррит цинка, выпускаемый под маркой Anticor-70, имеющий следующие характеристики:

Другим пигментом, представляющим интерес для разработки изолирующих грунтовок, является пластинчатая железная слюдка Fe2O3, обеспечивающая защитное действие покрытия за счет барьерного действия частиц.

К химически активным грунтовкам относятся:

- пассивирующие, в том числе фосфатирующие;

- протекторные;

- модификаторы ржавчины.

В широко распространенных пассивирующих грунтовках защитный слой на поверхности металла образуется с помощью хроматных или фосфатных пигментов. Недостатком некоторых пассивирующих грунтовок является образование металлических мыл при использовании оксида цинка за счет его взаимодействия с жирными кислотами масляных или алкидных пленкообразователей.

Читайте также: Доки, используемые для транспортировки на разные расстояния

Противокоррозионное действие хроматных пигментов основано на электрохимической анодной пассивации и химических реакциях. Хроматы растворяются в воде с образованием хромат-иона, который, диффундируя к поверхности анода, повышает пассивное состояние стали за счет увеличения электродного потенциала и pH. Как показали исследования, проведенные при разработке грунтовки ВЛ-05, действие хроматов усиливается при введении фосфатных пигментов, например фосфата хрома. В настоящее время взамен токсичных хроматных пигментов применяются фосфаты цинка.

Фосфат цинка в отличие от других фосфатных пигментов имеет пластинчатое строение частиц и поэтому, кроме пассивирующего действия, обеспечивает барьерную защиту.

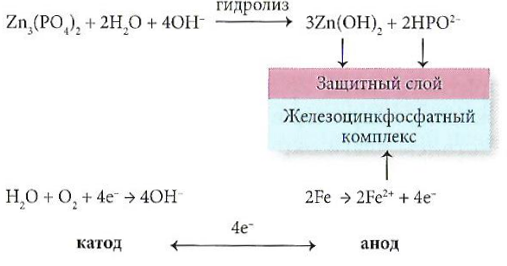

Пассивация железа фосфатом цинка приведена ниже:

К пассивирующим следует также отнести грунтовочные покрытия, содержащие силикаты щелочных металлов. Электрохимический механизм защитного действия таких грунтовочных покрытий обусловлен их пористостью. Скапливающаяся в порах влага препятствует доступу кислорода к поверхности стали и тормозит развитие коррозионных процессов с кислородной деполяризацией, а наличие остаточной щелочности способствует пассивации поверхности стали. К таким покрытиям относится грунтовка двухупаковочная В-ЖС-0235 (ТУ 6-10-1972-84), разработанная ХК «Пигмент», состоящая из основы, которая представляет собой суспензию железного сурика и талька в калиевом жидком стекле, и отвердителя — электротермофосфорного шлака.

Грунтовка прошла испытание на Воронежском мостозаводе для межоперационной защиты мостовых конструкций. Следует отметить, что на основе жидких стекол можно изготавливать грунтовки-флюсы, улучшающие проведение сварочных работ. Это объясняется тем, что для сварки в мостостроении используется марганцово-силикатный флюс АН-348-А. Так, в НПФ «Пигмент» была разработана противокоррозионная грунтовка, образующая покрытия, позволяющие проводить сварку, которая успешно прошла испытания в «Институте электросварки им. Е.О. Патона».

Наибольшее распространение в качестве межоперационных грунтовок в судостроении получили фосфатирующие грунтовки пассивирующего типа, например ВЛ-023, которая в течение многих десятилетий используется в отечественном судостроении. В качестве пленкообразователя в таких грунтовках применяют поливинилбутираль и фенолформальдегидные смолы, а пигментной части хроматы.

Хорошие адгезионные свойства грунтовочных покрытий обеспечиваются за счет полярности пленкообразователя и повышаются благодаря введению фосфорной кислоты. К недостаткам грунтовок на основе поливинилбутираля следует отнести непродолжительную межоперационную защиту (около 6 мес), что связано с высокой проницаемостью пленкообразователей на основе производных поливинилового спирта, большое содержание хроматных пигментов, а также возможность выделения масляного альдегида при проведении сварочных работ.

Фосфатирующие грунтовки

Первые фосфатирующие грунтовки (wash primer) были созданы во время Второй мировой войны для облегчения процесса окраски алюминия. Впоследствии обнаружили, что их можно использовать также для окраски стали и ряда других металлов с целью защиты от коррозии. Такие грунтовки начали применять при окраске корпусов кораблей и подводных лодок в США и Германии.

Наибольший интерес для создания нового поколения фосфатирующих грунтовок представляют высокомолекулярные эпоксидные «феноксисмолы», появившиеся на мировом рынке в 1960-х гг. и сразу завоевавшие большую популярность благодаря комплексу уникальных свойств. Феноксисмолы получают конденсацией эпихлоргидрина (ЭХГ) с 4,4′-дигидроксидифенилпропаном (ДФП) или сплавлением диглицидилового эфира высокой степени очистки с ДФП в присутствии специфических катализаторов.

Полученные полимеры с молекулярной массой более 20 тыс. практически не содержат эпоксидных групп. Такие продукты, строго говоря, не являются эпоксидными смолами, и их было бы правильно называть полигидроэпоксиэфирами, однако в литературе они известны под тривиальным названием — феноксисмолы.

За рубежом такие смолы фирмы производят под марками Epicote 1009 (Hexion Specialty Chemicals), D.E.R. 684-EK40 (Dow Chemical).

Отечественной промышленностью разработана двухстадийная технология получения феноксисмолы Э-01 с молекулярной массой 25 000-35 000 путем гетерогенной конденсации ЭХГ с ДФП в среде толуола с бутанолом. 30%-ный раствор этой смолы стабилен в течение длительного времени, а после вакуум-отгонки толуола и бутанола возможна их частичная замена на другие растворители, например этилцеллозольв, метилэтилкетон, циклогексанон.

Характеристика феноксисмолы марки Э-01 (ТУ 6-10-11-568-22-87) приведена ниже:

Наличие в феноксисмолах большого количества гидроксильных групп позволяет получать фосфатирующие грунтовки, механизм действия которых близок к поливинилбутиральным, эпоксиуретановые и эпоксисилазановые покрытия.

На основе феноксисмолы была разработана фосфатирующая грунтовка ЭП-0263С (Праймер 17), которая выпускалась ХК «Пигмент» и другими отечественными фирмами в течение последних 20 лет. К сожалению, в настоящее время в России закрыты почти все производства эпоксидных смол, и поэтому отечественная промышленность перестала выпускать данные материалы. Тем не менее институт «НИПРОИНС», входящий в структуру ХК «Пигмент», разработал и начал производство межоперационной грунтовки ЭП-0263С на импортных смолах, таких, как Epicote 1009, DER684, EPOXY Е-40, CHS-EPOXY050 и др.

Будет интересно: Общие сведения о средствах управления судами

При добавлении к высокомолекулярным эпоксидным смолам кислотного разбавителя на основе 85%-ной фосфорной кислоты наблюдается незначительное образование полимера трехмерной структуры, что вносит существенный вклад в механизм защитного действия покрытий на основе таких грунтовок.

По результатам исследования свойств полимерных пленок на основе различных пленкообразователей необходимо отметить более низкую водопроницаемость эпоксидных материалов по сравнению с поливинилацетатными, близкими к поливинилбутиральным.

Ниже приведены значения проницаемости воды (1014 м2·ч·Па) для различных полимерных пленок:

- поливинилацетатная — 10,0;

- алкидная — 1,3;

- полиуретановая — 0,9;

- эпоксидная — 0,5;

- хлоркаучуковая — 0,2;

- полиэтиленовая — 0,06.

Другим важным преимуществом эпоксидных материалов являются более высокие значения относительного сопротивления свободных пленок при погружении в электролит, чем пленок на основе поливинилбутираля. Например, после выдержки в 0,5 н. растворе Na2SO4 пленки толщиной 15 мкм характеризуются следующими значениями R15/R0 (R0 — исходное сопротивление пленки, R15 — сопротивление через 15 сут):

- на основе поливинилбутираля — 0,25;

- на основе эпоксидного олигомера — 0,87.

Для оценки противокоррозионных свойств покрытий на основе разработанной грунтовки ЭП-0263С и традиционной ВЛ-023 измеряли емкости и сопротивления образцов с помощью моста переменного тока Р 5016 при частотах 1; 5; 10 и 50 кГц. При испытании покрытия толщиной 17-20 мкм выдерживали в 3%-ном растворе NaCl и через 1 сут измеряли их электрохимические параметры.

Противокоррозионные свойства исследуемых грунтовок оценивали по электрохимической защитной способности толстослойных покрытий, определяя степень сохранности величины сопротивления и его частотной зависимости, а также зависимости емкости от частоты при выдержке покрытий в 3%-ном растворе NaCl.

Защитную способность определяли также в соответствии с ГОСТ 9.409-88 по величине коэффициента частотной зависимости емкости (С50 /С5 ) и его стабильности при увеличении времени экспозиции. Показано, что исходные покрытия имеют высокое электрическое сопротивление (выше десятка МОм), которое уменьшается после 2 сут экспозиции у обоих образцов, но в меньшей степени у покрытий на основе грунтовки ЭП-0263С. Соотношение R2сут/Rисх составляет 0,18 и 0,12 соответственно, что ниже граничного, характеризующего сохранение высоких защитных свойств (0,25).

Наблюдается некоторое уменьшение частотной зависимости от сопротивления покрытий. Следует отметить, что покрытие на основе ЭП-0263С сохраняет частотную зависимость сопротивления, присущую покрытиям с хорошими защитными свойствами, более длительное время (3 сут). Значение емкости и ее зависимость от частоты заметно возрастают при испытании обоих образцов.

В большей степени емкостно-омические характеристики изменяются у покрытия на основе грунтовки ВЛ-023, которое из-за существенного снижения сопротивления было снято с испытания через 2 сут, в то время как на образце ЭП-0263С измерения можно было продолжать до 6 сут, когда были отмечены отдельные точки коррозии.

Коэффициент частотной зависимости емкости (С50 /C5) образцов ниже значения, свидетельствующего о высоких барьерных свойствах покрытия (0,7), и уменьшается в процессе испытания. Проведенные исследования показали, что покрытие на основе грунтовки ЭП-0263С имеет более высокие емкостно-омические характеристики, свидетельствующие о лучших защитных свойствах по сравнению с покрытиями на основе грунтовки ВЛ-023.

Механизм действия фосфатирующей грунтовки ЭП-0263С сложен и может быть представлен несколькими стадиями:

- образование хромат-фосфатной соли в результате протекания химической реакции

которую также можно представить в виде

- присоединение комплексной соли по гидроксильным группам;

- взаимодействие с металлической подложкой;

- взаимодействие части фосфорной кислоты по эпоксидным группам.

Необходимо отметить, что процессы, протекающие на первой стадии, проходят не полностью, так как содержание воды в эпоксидной фосфатирующей грунтовке составляет 0,4-0,6%, что на порядок ниже, чем в поливинилбутиральных. Жизнеспособность фосфатирующих грунтовок выше, чем поливинилбутиральных, так как химические процессы при взаимодействии основы и кислотного разбавителя после смешения проходят медленнее. Срок хранения таких грунтовок может достигать нескольких суток, а скорость формирования покрытия возрастает, как и для однокомпонентных грунтовок типа ВЛ-05.

Технология нанесения межоперационных грунтовок

Технологические режимы нанесения грунтовки отрабатывали на автоматической поточной линии (рис. 4) при окраске листовой стали размером 8×2 м, толщиной 12-14 мм и 8×1,5 м, толщиной 8 мм. Время высыхания грунтовки до степени 3 на листе толщиной 12-14 мм составляло 6 мин, на листе толщиной 8 мм — 3 мин. Расход грунтовки при вязкости 13-16 с — 130 г/м², толщина покрытия 20-22 мкм.

Влияние грунтовочного покрытия на склонность сварного шва к порообразованию и стабильность процесса сварки тавровых соединений оценивали при полуавтоматической сварке в среде углекислого газа проволокой марки СВ0812С диаметром 1,2 мм и ручным способом электродами УОНИ 13/45 диаметром 4 мм. При этом определяли устойчивость горения дуги, качество формирования шва, выделения при сварке. После сварки тавровые соединения разрушали для осмотра излома шва (рис. 5). Установлено, что при сварке соединений по кромкам, защищенным грунтовкой ЭП-0263С, во всех случаях получены качественные сварные соединения.

Межоперационные грунтовки выпускаются многими мировыми производителями. Материалы наиболее известных производителей, представленных на российском рынке, приведены в статье “Сравнение характеристик судовых ЛКМ, выпускаемых в разных странах”Рекомендуемые системы судовых покрытий. Там же представлены отечественные материалы, не уступающие по свойствам зарубежным аналогам. Немаловажно, что в России отработана технология производства межоперационных грунтовок в промышленном масштабе и отечественные лакокрасочники могут полностью удовлетворить потребность российского рынка в таких грунтовках.

Важно отметить, что рост потребления конструкционной стали для строительства не только крупных судов, таких, как танкеры и контейнеровозы, а также выпуска строительных конструкций потребует увеличения объемов производства межоперационных грунтовок. В этой связи очень важно, что отечественная лакокрасочная промышленность может производить материалы, соответствующие по всем параметрам межоперационным грунтовкам, выпускаемым ведущими мировыми производителями.

Противокоррозионные покрытия

Требования, предъявляемые к противокоррозионным покрытиям

Защита металла корпуса судна от коррозии — важнейшее назначение лакокрасочных покрытий, используемых в судостроении. Противокоррозионная защита металлических конструкций судов — весьма сложная проблема из-за тяжелых условий эксплуатации судов и специфических требований к покрытиям, применяемым в судостроении и судоремонте. Специфика требований заключается, прежде всего, в отсутствии возможности применения высокотемпературной сушки. Более того, при окраске на открытой площадке возникает весьма жесткое требование: возможность нанесения и отверждения ЛКМ при отрицательных температурах и прочих неблагоприятных метеорологических условиях.

Предлагается к прочтению: Восстановление и упрочнение деталей механизмов

Противокоррозионные лакокрасочные покрытия для судостроения, иначе их называют промежуточными или межслойными покрытиями — это слой ЛКМ между грунтовкой, который наносятся на стальную поверхность корпуса, и внешним финишным покрытием.

Противокоррозионные покрытия подводной части судна должны хорошо сочетаться с наносимыми по ним противообрастающими эмалями, а покрытия надводной части корпуса — иметь хорошую адгезию к верхним финишным покрытиям.

Противокоррозионные покрытия также должны иметь хорошую межслойную адгезию к грунтовкам, применяемым для межоперационного хранения металла в судостроении, а также к остаткам старых покрытий при ремонтных работах.

Современная технология судостроения требует от противокоррозионных материалов высокой технологичности и качеств, обеспечивающих сокращение цикла окрасочных работ. Это достигается в результате применения различных технологических приемов: например сокращения количества наносимых слоев без уменьшения общей толщины покрытия, уменьшения содержания растворителей в составе ЛКМ, а также применения тиксотропных материалов, не стекающих с вертикальных поверхностей. Это, в свою очередь, требует обеспечения таких качеств материала, которые допускали бы удовлетворительное нанесение установками безвоздушного распыления.

Повышение скорости высыхания ЛКМ также сокращает цикл окрасочных работ. Как известно, время высыхания зависит от окружающей температуры и при пониженных температурах значительно снижается. Особенно остро этот вопрос стоит при использовании эпоксидных и полиуретановых ЛКМ, отверждаемых за счет протекания химических реакций.

Применение высокоактивных отвердителей позволяет наносить эпоксидные ЛКМ при отрицательных температурах. Однако при использовании высокоактивных отвердителей заметно снижается жизнеспособность готовых составов.

В большинстве случаев к физико-механическим характеристикам судовых покрытий предъявляют жесткие требования: эластичность при изгибе — 1-3 мм, прочность при ударе — 4-5 см, адгезия — 1-2 балла, твердость — 0,5-0,8 уcл. ед. Но иногда оказывается недостаточно стандартных характеристик, чтобы определить пригодность того или иного покрытия к эксплуатации в особых, экстремальных условиях.

Это относится, например, к покрытиям для скоростных судов, перьев рулей и лопастей гребных винтов, эксплуатирующихся при интенсивном гидроэрозионном воздействии. Установлено, что в качестве определяющих характеристик таких покрытий можно использовать величину относительной адгезионной и когезионной прочности: чем эта величина больше, тем выше долговечность покрытия. При этом основное требование к противокоррозионным покрытиям — высокая водостойкость — сохраняется и в данном случае.

К противокоррозионным покрытиям в современной системе защиты корпуса судна можно отнести грунтовочное покрытие, наносимое непосредственно на стальной корпус, и межслойное противокоррозионное покрытие, которое наносится на грунтовочный слой для повышения эффективности всей системы за счет усиления промежуточного барьера и увеличения толщины системы покрытия в целом.

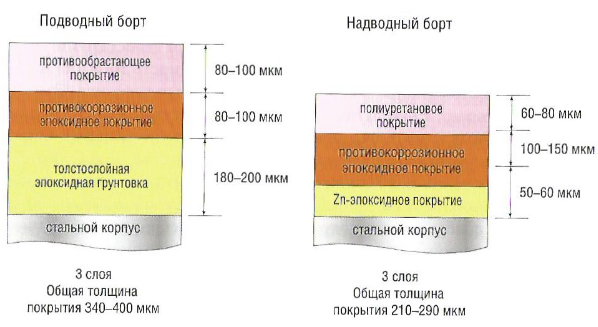

Современная система покрытий корпуса судна, как бортов, так и надстроек, предполагает наличие трех основных слоев (рис. 6):

- толстослойной эпоксидной или цинкнаполненной эпоксидной грунтовок;

- противокоррозионного межслойного эпоксидного или винил-эпоксидного покрытия;

- верхнего слоя из атмосферостойкой полиуретановой эмали или Покрытия и ЛКМ с противообрастающим эффектом для корпуса судов и кораблейпротивообрастающего покрытия.

Для получения промежуточного противокоррозионного слоя в настоящее время применяют в основном эпоксидные или винилэпоксидные эмали, реже полиуретаны, поскольку в данном случае имеются проблемы с межслойной адгезией.

Для снижения количества слоев ЛКМ противокоррозионная межслойная эмаль должна наноситься слоем толщиной 80-150 мкм и более. Такое противокоррозионное покрытие должно иметь хорошую межслойную адгезию и совместимость, как с грунтовочным, так и с верхним финишным слоем, а также хорошие физико-механические свойства (рис. 7).

Технические характеристики различных противокоррозионных покрытий подробно описаны в статье “Сравнение характеристик судовых ЛКМ, выпускаемых в разных странах”Рекомендуемые системы судовых покрытий.