Противообрастающие покрытия защищают корпус судна от прикрепления морских моллюсков, водорослей и других микроорганизмов. У каждого противообрастающего ЛКМ есть свои способы нанесения и срок, в который он остается действенным.

- Потери от обрастания подводной части судов и кораблей

- Состояние производства противообрастающих материалов

- Условия эксплуатации покрытия, влияющие на биообрастание

- Преимущества и недостатки различных систем покрытий для защиты от обрастания

- Противообрастающие покрытия, разработанные в ХК «Пигмент»

- Противообрастающая самополирующаяся эмаль АК-5264

- Противообрастающая эмаль

Потери от обрастания подводной части судов и кораблей

Проблема обрастания подводной части судов и кораблей имеет огромное значение для всех областей мореплавания, как военного, так и гражданского. В связи с увеличением интенсивности гражданского и военного судоходства, ростом объемов морских и речных грузоперевозок эта проблема становится крайне важной и требует новых технических решений.

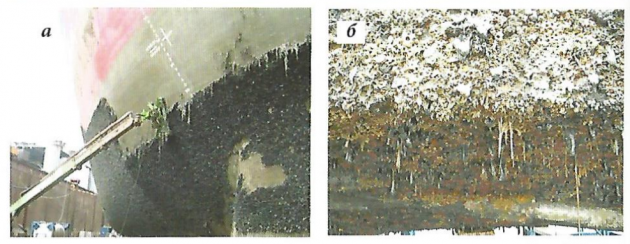

Биообрастание ухудшает управляемость судна, снижает его скорость, увеличивает вес (рис. 1). Продукты жизнедеятельности морских организмов также ухудшают эксплуатационные характеристики гидротехнических сооружений, разрушают конструкционные материалы.

а — с флорой; б — с фауной

В частности, на нефтяных и газовых платформах это сопровождается неблагоприятными изменениями волновой нагрузки. Как показывает практика, в результате биообрастания скорость судов может снижаться на 50 %, а расход топлива увеличиваться до 40 % (рис. 2).

1 – скорость; 2 – расход топлива

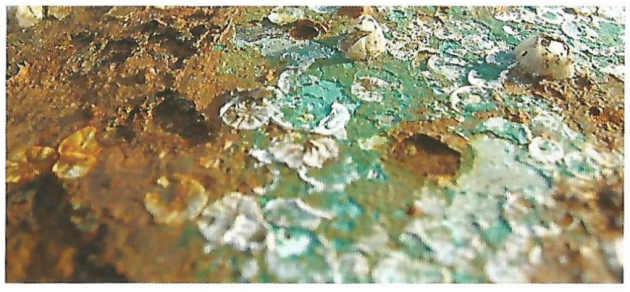

Потери от обрастания в глобальном масштабе составляют многие сотни миллиардов долларов США в год. Биообрастание способствует Особенности коррозии в морской и пресной водекоррозии материалов, многократно увеличивая скорость и степень повреждения морской техники (рис. 3).

Поэтому борьба с этими явлениями является наиболее актуальной в судостроении и мореплавании.

Состояние производства противообрастающих материалов

Наиболее распространенным и доступным методом защиты от обрастания и коррозии в наше время является применение ЛКМ, содержащих биоцидные (препятствующие оседанию биоорганизмов) и противокоррозионные добавки.

В середине XX в. противообрастающие ЛКМ разрабатывали, не учитывая их влияние на экологическую ситуацию. Это привело к губительному воздействию накапливающихся в море токсичных веществ, прежде всего соединений олова. Поэтому 18 октября 2001 г. была принята международная конвенция IMO AFS/CONF/26 о контроле вредных противообрастающих веществ, применяемых при окраске судов. По этой конвенции с 1 января 2003 г. запрещено применение оловосодержащих веществ в качестве биоцидов. С 1 января 2008 г. введен запрет на использование в покрытиях для защиты от коррозии и обрастания подводной части судов токсичных соединений тяжелых металлов. Работы по ужесточению международных требований к противообрастающим покрытиям продолжаются и в настоящее время.

Предлагается к прочтению: Разборка судовых технических средств

Основными биоцидами для современных судовых противообрастающих покрытий являются соединения меди, в частности закись меди — Сu2О.

В СССР теоретические исследования и реализация их результатов тормозились отсутствием комплексной системы исследований и испытаний. Даже разработки и испытания средств и способов защиты проводились разрозненно из-за отсутствия единой методологии и нормативной базы исследований. После распада СССР в значительной степени оказалась утерянной и экспериментальная база.

Перестали применять и совершенствовать методы натурных испытанийНатурные испытания судовых лакокрасочных покрытий, без которых не представляется возможным создание современных средств защиты морской техники. На отечественных предприятиях судостроения и судоремонта в 6-7 раз снизилось потребление ЛКМ. В результате российские разработки противообрастающих и противокоррозионных систем лакокрасочных покрытий уже не в полной мере отвечают возросшим международным техническим, экономическим и экологическим требованиям.

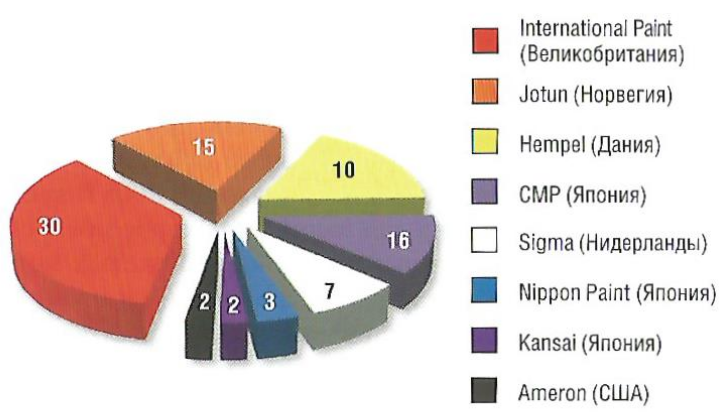

Иностранные производители судовых ЛКМ активно воспользовались создавшейся ситуацией. Сейчас 70-80% Различные виды судовых покрытий на основе современных полимеровсудовых ЛКМ в Россию ввозится из-за рубежа, и доля на рынке отечественных производителей постепенно снижается. По данным маркетинговых исследований за 2014 г., половину всего объема рынка судовых материалов РФ занимает фирма Hempel (Дания).

Важно отметить, что современные высокоэффективные противообрастающие материалы поставляются фирмами из стран, которые присоединились к экономическим санкциям против РФ (рис.4). Поэтому теоретически существует возможность распространения на такие материалы экономического эмбарго, особенно для кораблей ВМФ.

Объем мирового рынка судовых покрытий в 2012 г. составлял 3,64 млрд евро. На противообрастающие ЛКМ приходится значительная доля этого рынка.

Условия эксплуатации покрытия, влияющие на биообрастание

Растения и животные, участвующие в обрастании, значительно различаются в зависимости от географического положения. На скорость обрастания влияют многие факторы, например соленость воды, температура, течения и загрязненность, а также приток пресной воды. Микроорганизмы быстрее всего прикрепляются в областях, где попадание солнечного света наибольшее, например ватерлиния и руль. Дополнительный слой ЛКМ рекомендуется нанести, если эти зоны часто подвергаются мойке.

Одним из важных факторов обрастания судна является его назначение. Например, быстрее всего обрастают нефтяные платформы, плавдоки, портовые краны, которые 100 % времени эксплуатации находятся у причала или на якоре. Следующие по скорости обрастания яхты и лодки, которые 70-90 % времени находятся у причала. Пассажирские суда стоят у причала 40-50 % времени эксплуатации, поэтому они обрастают медленнее. Меньше всего находятся у причала контейнеровозы и танкеры (3-5 % времени), скорость их обрастания самая низкая.

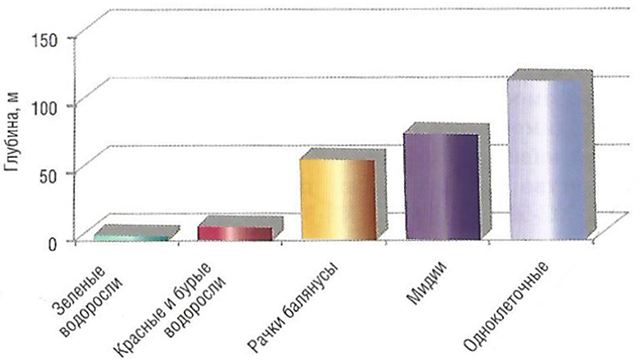

Значительно влияет на процесс обрастания глубина. На рис. 5 представлена видовая характеристика обрастателей в зависимости от глубины поверхности подводного борта.

Учитывая эти данные, при окраске судов можно снижать толщину противообрастающего покрытия.

Преимущества и недостатки различных систем покрытий для защиты от обрастания

Различные способы борьбы с обрастанием подробно рассмотрены в статье “Способы борьбы с обрастанием”Способы борьбы с обрастанием корпуса судна разными морскими микроорганизмами.

В настоящее время существуют три основные технологии создания противообрастающих ЛКМ:

- SMT-технология;

- Selfpolishing (TBT-free) технология;

- Non-Stick-технология.

SMT-технология (Soluble Matrix Type Paints) — ЛКМ, содержащие биоцид в растворимой матрице, предусматривает применение традиционных противообрастающих эмалей, содержащих канифоль. Механизм защиты от обрастания основан на выщелачивании канифоли с биоцидом из покрытия.

Преимущества:

- доступность канифоли;

- простота изготовления;

- невысокая стоимость ЛКМ;

- возможность использования для судов любого режима плаванья.

Недостатки:

- срок службы всего 2-3 года;

- покрытие несамополирующееся;

- необходимость нанесения многослойного покрытия (до 7-8 слоев);

- необходимость полива в отсутствие воды, чтобы предотвратить растрескивание покрытия.

Большинство отечественных противообрастающих материалов, таких, как ХС-5226, ХС-5268, ХВ-5286С, КФ-5225, КФ-5228, КЧ-5224, СП-5256 и др., производятся по данной технологии.

Selfpolishing (ТВТ-free)-технология — получение самополирующихся противообрастающих покрытий на основе акрилатов меди, кремния или цинка, не содержащих канифоли и трибутилолова (ТВТ). Механизм защиты от обрастания основан на гидролизе связующего с биоцидом в морской воде.

Преимущества:

- долгий срок службы (до 5 лет);

- возможность создания самополирующегося покрытия;

- возможность использования для судов любого режима плавания.

Недостатки:

- сложность в изготовлении;

- высокая стоимость.

Non-Stick-технология (отсутствие прилипания) — получение противообрастающих покрытий на силиконовой основе. Механизм защиты от обрастания основан на низкой поверхностной энергии покрытия, в результате чего обрастатели легко удаляются механически при движении судна.

Преимущества:

- долгий срок службы (до 7 лет по заявлению производителей);

- возможность создания самополирующегося покрытия;

- полное отсутствие в составе покрытия биоцидов.

Недостатки:

- очень высокая стоимость;

- легкость повреждения;

- эффективность только при высоких скоростях судна, подходит не для всех типов судов.

На рис. 6 приведена кинетика выделения биоцидов из двух видов противообрастающих покрытий. Из представленных данных видно, что в случае применения SMT-технологии процесс выделения биоцидов идет сначала наиболее интенсивно, а затем по мере эксплуатации биоцид поднимается к поверхности и скорость его выделения замедляется, поскольку снижается его содержание в верхних слоях покрытия. В дальнейшем противообрастающее покрытие перестает выполнять свою функцию, и происходит интенсивное обрастание. Поэтому срок службы таких покрытий составляет всего 2-3 года.

1 — Selfpolishing (ТВТ-free)-технология; 2 — SMT- технология; tкр — начало обрастания

При использовании Selfpolishing (ТВТ-free)-технологии процесс гидролиза пленкообразователя протекает равномерно, и содержание биоцида в покрытии остается одинаковым, покрытие удаляется с постоянной скоростью. Поэтому срок службы таких покрытий составляет около 5 лет.

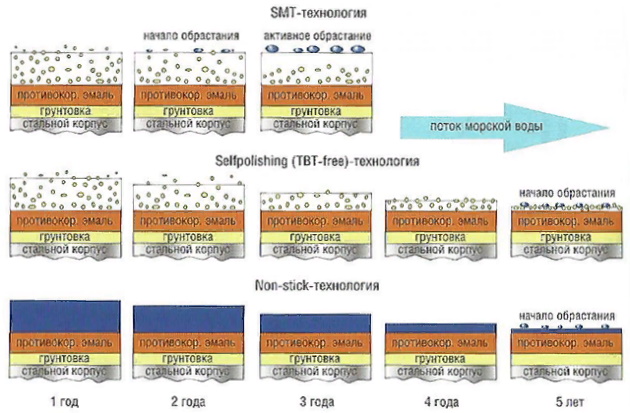

На рис. 7 представлена принципиальная схема действия противообрастающих покрытий, полученных по различным технологиям. В случае применения ЛКМ на основе SMT-технологии на первом этапе эксплуатации покрытия наблюдается активное выщелачивание биоцида из пленкообразователя, обрастания нет. На второй год эксплуатации концентрация биоцида в верхнем слое покрытия значительно снижается и начинается обрастание. На третий год эксплуатации в верхних слоях покрытия биоцид практически отсутствует, начинается активное обрастание.

При использовании покрытия, полученного по Selfpolishing (ТВТ- free)-технологии, скорость выделения биоцида в процессе эксплуатации покрытия одинаковая благодаря гидролизу пленкообразователя. Поэтому концентрация биоцида в верхних слоях покрытия практически не меняется. Материалы такого типа эффективны в течение 5 лет.

Рекомендуется к прочтению: Особенности коррозии в морской и пресной воде

В случае применения материала, изготовленного по Non-Stick-технологии, морские организмы удаляются с поверхности в результате движения судна. Обрастание начинается только после полного смывания верхнего слоя системы покрытий.

В последнее время ведущие зарубежные фирмы активно предлагают противообрастающие материалы, получаемые по Non-Stick-технологии. Однако судостроители для ответственных заказов выбирают ЛКМ, выпускаемые по Selfpolishing (TBT-free)-технологии. В частности, фирма Daewoo shipbuilding (Южная Корея) для окраски подводного борта самых крупных в мире контейнеровозов серии Triple-E (рис. 8), выпускаемых для транспортной компании Maersk Line, использует краску SeaQuantum Х200 компании Jotun. Этот материал производят по Selfpolishing (ТВT-free)-технологии. В качестве пленкообразователя используют гидролизуемые сополимеры силилметакрилата, а в качестве основного биоцида — закись меди.

Надо отметить, что для борьбы с разными видами биоорганизмов используют разные биоциды. Для борьбы с фауной, как правило, применяют соединения меди, цинка и ванадия, а с флорой и бактериями — органические биоциды. Поэтому современный противообрастающий ЛКМ должен содержать в своем составе биоциды этих двух типов.

Технические характеристики различных противообрастающих ЛКМ подробно описаны в статье “Сравнение характеристик судовых ЛКМ, выпускаемых в разных странах”Рекомендуемые системы судовых покрытий.

Противообрастающие покрытия, разработанные в ХК «Пигмент»

Главной задачей современных противообрастающих ЛКМ является равномерное выделение биоцидов, которые препятствуют прикреплению микроорганизмов к поверхности. Скорость выделения таких веществ должна быть достаточной, чтобы их концентрация в слое воды толщиной 0,5-1 мм вокруг днища судна препятствовала прикреплению биоорганизмов к днищу и борту в течение всего времени эксплуатации покрытия, которое по современным требованиям составляет не менее 5 лет.

Учитывая мировые тенденции в создании противообрастающих покрытий, в ХК «Пигмент» были разработаны два ЛКМ для окраски подводного борта: эмаль АК-5264, образующая противообрастающее самополирующееся покрытие, и противообрастающая эмаль «Скат».

Противообрастающая самополирующаяся эмаль АК-5264

Эмаль предназначена для защиты от обрастания подводной части корпусов судов, подводных лодок неограниченного района плавания. Она совмещает преимущества SMT и Selfpolishing (TBT- free)-технологий, так как содержит в составе канифоль и пленкообразователь, подверженный гидролизу. При эксплуатации покрытия происходит выщелачивание биоцида и гидролиз пленкообразователя.

Покрытие самополирующееся, не содержит экологически опасных компонентов и удовлетворяет требованиям Международной конвенции по контролю противообрастающих покрытий на судах в соответствии с IMO. При последующем доковании покрытие снимается водой под высоким давлением. Эмаль тиксотропная, технологична при нанесении, срок службы покрытия — около 5 лет. Крайне важно, что 80 % компонентов, входящих в состав эмали — продукты отечественного производства.

Технологические показатели эмали АК-5264 представлены ниже:

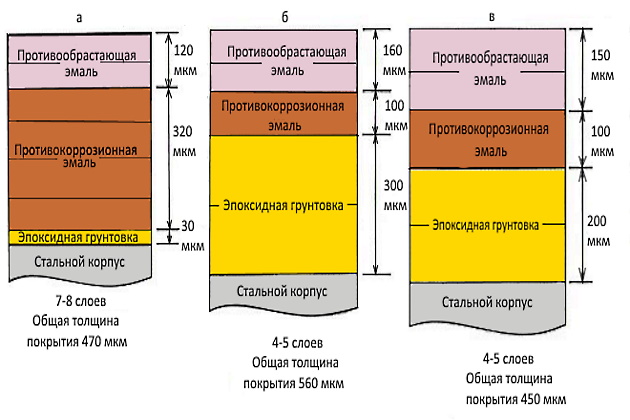

Одним из недостатков отечественных противообрастающих ЛКМ является формирование тонкослойных покрытий. Таким образом, для получения системы противообрастающего покрытия необходимо нанести большое количество слоев (часто 7-8 слоев), что значительно увеличивает затраты на окрасочные работы.

При разработке эмали АК-5264 было учтено пожелание заказчиков по уменьшению числа слоев. Для формирования противообрастающего покрытия на основе эмали АК-5264 достаточно 4-5 слоев в зависимости от среды эксплуатации. Схема покрытия на основе эмали АК-5264 соответствует лучшим зарубежным образцам по количеству слоев при меньшей толщине. На рис. 9 приведены различные системы противообрастающих покрытий. Система покрытий на основе эмали АК-5264 состоит из пяти слоев при меньшей толщине отвержденного покрытия, что в конечном итоге снижает вес судна и экономит расход топлива.

а — используемая в РФ; б — компании Jotun; в — на основе эмали АК-5264 198

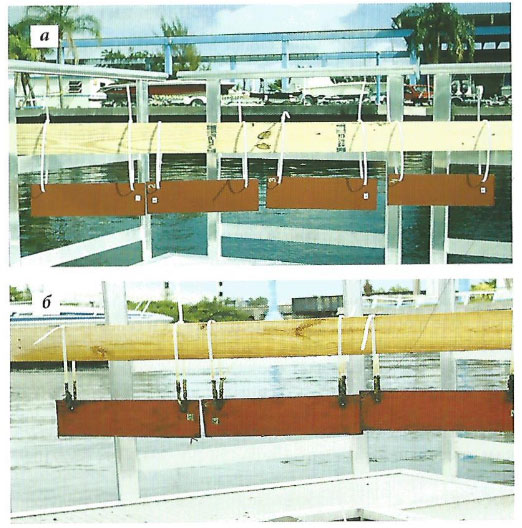

Эмаль АК-5264 проходила натурные испытания на станции Fort Lauderdale (Флорида, США). На рис. 10 показан внешний вид образцов противообрастающего покрытия с использованием эмали АК-5264 (в состав покрытия входят эпоксидная грунтовка, антикоррозионная эмаль и эмаль АК-5264) до испытаний и после трех лет испытаний.

а — до начала испытаний; б — после трех лет испытаний

На фото видно, что в процессе эксплуатации в течение трех лет практически не появилось следов коррозии и обрастания. Исходя из опыта и практики, можно сделать вывод, что испытываемое покрытие будет эффективным в течение 5 лет.

Противообрастающая эмаль

Эмаль предназначена для защиты от обрастания подводной части корпусов судов и подводных лодок неограниченного района плавания. Эмаль тиксотропная, не содержит экологически опасных компонентов и удовлетворяет требованиям Международной конвенции по контролю противообрастающих покрытий на судах в соответствии с IMO. В запатентованный состав эмали в качестве биоцида входят малотоксичная модифицированная закись меди и специальные хелатные соединения. При эксплуатации покрытия в морской среде образуются нерастворимые в воде химически инертные соединения. При последующем доковании покрытие снимается водой под высоким давлением. Технологические показатели эмали «Скат» (ТУ 2313-194-56271024-2003) представлены ниже:

Эмаль «Скат» прошла натурные испытания в Черном (Сочи) и Южно-Китайском морях (Нячанг, остров Че, Вьетнам). Результаты испытаний показали, что предложенное нами двухслойное покрытие, нанесенное по противокоррозионной эмали, обеспечивает защиту от коррозии в морской воде и обрастания в субтропических и северных морях в течение 5 лет, в тропических морях — в течение 4,5 лет. Этот показатель примерно в 2-3 раза превышает срок службы покрытой на основе широко распространенных отечественных противообрастающих эмалей ХВ-515З, ХС-5226, и такое покрытие конкурентоспособно с зарубежными аналогами. Разработанное покрытие отвечает основным экологическим требованиям и выпускается по ТУ 2313-194-56271024-2003 под торговой маркой

.

Читайте также: ТОП 10 кораблей во время шторма

Таким образом, из вышеизложенного можно сделать следующие выводы:

- в России существуют все сырьевые предпосылки для производства современных противообрастающих ЛКМ;

- исходя из объективных данных и учитывая специфику судоходства и мореплавания в РФ, целесообразно использовать сочетание двух технологий создания противокоррозионных противообрастающих ЛКМ;

- отечественные противообрастающие материалы значительно дешевле импортных аналогов;

- при внедрении рассмотренных технологий и включении разработанных ЛКМ в соответствующие правоустанавливающие документы судостроительной промышленности РФ отрасль в целом будет обеспечена современными отечественными противообрастающими ЛКМ с защитными свойствами и другими показателями качества на уровне лучших мировых образцов в необходимых объемах.

Хочется покрасить и забыть про биообрастания, Тогда надо красить полиэтиленовой краской методом газопламенной окраски. Может дороговато но зато на десятки лет.

Хорошо что нашел, как раз нужно обновить покрытие на своей лодке, буду иметь в виду эту информацию