В процессе разборки регуляторов производят дефектациюДефектация судовых технических средств деталей, при этом проверяют маркировку на сопряженных деталях. Если маркировка отсутствует, то наносят новую; замеряют зазоры в тех местах подвижных соединений, где это можно осуществить до промывки и очистки деталей (например, между зубьями шестерен), и результаты заносят в формуляры, специальные бланки или тетрадь.

Регуляторы частоты вращения

Регуляторы прямого действия

Детали выпрессовывают специальными приспособлениями.

- Разобранные детали регулятора после промывки всех каналов, отверстий и окон в корпусах очищают вручную тряпками и волосяными щетками, обезжиривают, обмеряют рабочие поверхности;

- определяют величины изгиба, коробления и скручивания;

- проверяют боковые зазоры между зубьями зацепления и поверхностью соприкосновения сопряженных зубьев, используя при этом выжимки свинцовой проволоки и краску, наносимую тонким слоем на зубья меньшей шестерни;

- внешним осмотром проверяют наличие трещин, выкрашиваний, люфтов, износов обойм, роликов или шариков подшипников качения.

Технология ремонтаРемонт паровых турбин. Разборка, дефектация и ремонт деталей указанных деталей регулятора аналогична ремонту деталей топливных насосов.

Для выявления невидимых пороков применяют различные методы контроля.

Регуляторы непрямого действия

После разборки все детали и узлы регулятора промывают керосином или бензином.

Проверяют посадку масленки крышки регулятора и при ее уменьшении раздают масленку на конусной оправке до получения натяга 0,10—0,15 мм. Сетку масленки, имеющую надрывы, заменяют новой, забоины на плоскостях крышки устраняют шабером. При износе в верхнем корпусе игольчатых подшипников зубчатого сектора и шлицевого валика удаляют шплинты и снимают шлицевый валик и игольчатый подшипник. Овальность и конусность отверстия под валикрейку более 0,03 мм устраняют шлифовкой. Уменьшение зазора между валиком-рейкой и верхним корпусом обеспечивают хромированием цилиндрической части валика-рейки.

При ослаблении игольчатых подшипников в верхнем корпусе натяг между корпусом и подшипником восстанавливают постановкой втулок или герметизирующим эластомером марки ГЭН- 150 (В). Подшипники с восстановленными посадочными местами монтируют с теми же натягами, которые предусмотрены для новых подшипников. Зубчатый сектор, имеющий износ более чем на 0,1 мм по толщине и увеличенные боковые зазоры в шлицах, заменяют новым.

Корпус регулятора может иметь износ отверстия под золотниковую часть и поршни аккумулятора, ослабление оси шестерни, разработку гнезда под ведомую шестерню масляного насоса и игольчатый клапан. Овальность и конусность отверстий под золотниковую часть и поршни аккумулятора допускается не более 0,03 мм. Овальность отверстий в корпусе (не более 0,03 мм) устраняют шлифовкой и доводят притирами. Конусность и овальность после доводки отверстий должны быть не более 0,01 мм. Нормальный зазор между буксой и корпусом обеспечивается постановкой новой буксы следующего ремонтного размера. Зазоры между поршнями аккумуляторов и корпусов в пределах 0,01—0,06 мм уменьшаются хромированием или установкой новых поршней увеличенных размеров.

Изношенную по диаметру ось шестерни более чем на 0,03 мм заменяют новой или восстанавливают размер отверстия эластомером ГЭН-150 (В). Натяг под запрессовку оси шестерни должен быть 0,003 — 0,034 мм. Плоскости разъема корпуса при износе шабрят, проверяя по краске, разгон пятен должен быть не менее 80%. После ремонта корпус собирают в последовательности, обратной разборке.

Основными неисправностями золотниковой части являются:

- износ цилиндрических поверхностей буксы, золотника и плунжера;

- выработка торца ведущей шестерни масляного насоса, тарелок пружины и внутреннего торца втулки.

Детали, не обеспечивающие нормальных зазоров в сопряжениях, перекомплектовывают или заменяют новыми. Между траверсой и буксой должен быть выдержан натяг 0,02—0,04 мм, что обеспечивается нагревом траверсы до температуры 300—600°С с последующим охлаждением на воздухе. Иногда производят холодную осадку хвостовика траверсы на специальной конусной оправке. Подшипники рычагов при наличии износа заменяют новыми с натягом не более 0,024 мм или зазором не более 0,03 мм. После установки подшипников винты, крепящие подшипники, раскернивают.

У грузиков обязательно проверяют массу, допускается отклонение от номинальной ±3 г. Положение грузиков на рычагах регулируют по эталону на маятниковом приборе. При правильной регулировке стрелка прибора установится вертикально по шкале — против нулевой отметки. После регулировки грузики устанавливают на траверсу. Рычаги на траверсе устанавливают с натягом 0,15 мм, ось рычагов — не более 0,004 мм или с зазором не более 0,032 мм. Между внутренней обоймой подшипников и осью должен быть выдержан натяг 0,004 мм или зазор не более 0,014 мм. Оси траверсы попарно шплинтуют. На собранной траверсе грузики должны качаться легко и без заеданий.

Зазор между золотником и буксой должен быть по меньшему диаметру 0,04—0,08 мм, а по большому — 0,04—0,05 мм. Перемещение золотника должно быть свободным, без заеданий. Плунжер золотника при увеличенных зазорах восстанавливают хромированием с последующей шлифовкой. В нижний конец буксы устанавливают ведущую шестерню так, чтобы метка на шестерне была со стороны двух отверстий. Зазор между буксой и цапфой должен быть не более 0,023 мм.

Предлагается к прочтению: Подготовка дизелей к ремонту

К основным неисправностям нижнего корпуса с приводом относятся: износ подшипника и ослабление его на валу, пропуск масла через самоподжимный сальник, выработка шлицев и пазов для рессорок.

При увеличении зазора между бронзовой втулкой и цапфой ведущей шестерни более 0,08 мм или ослаблении втулки в корпусе последнюю заменяют или восстанавливают до нормального натяга 0,047—0,09 мм эластомером ГЭН-150 (В).

Цилиндрические поверхности верхнего валика, имеющие износ, восстанавливают хромированием с последующей обработкой до необходимого размера. Изношенные подшипник, рессорки, самоподжимной сальник, а также верхний валик при выработке по шлицам более 0,2 мм заменяют новыми.

Нижний корпус собирают в последовательности, обратной разборке, выдерживая в сопрягаемых деталях следующие размеры:

- зазор не более 0,025 мм или натяг не более 0,016 мм между валиком и подшипником;

- зазор 0,012—0,107 мм между буксой сальника и корпусом;

- зазор не более 0,029 мм или натяг не более 0,008 мм между подшипником и корпусом.

К основным неисправностям сервомотора относятся: потеря упругости или поломка пружины, пропуск масла по оси поршневой пары, увеличение зазора между поршнями и корпусом сервомотора. Ось поршневой пары с износом по наружному диаметру восстанавливают хромированием. Поршни, не обеспечивающие нормальные зазоры в корпусе, восстанавливают хромированием с последующей шлифовкой и восстановлением канавок, и доводкой по корпусу притиркой с помощью пасты. В собранном виде, но без стакана и пружины, поршень должен легко перемещаться.

Неисправности клапана выключения — пропуск масла в соединении с сервомотором (обрыв прокладки или коробление корпуса), по толкателю (неисправность сальника) и по клапану. Неплотное прилегание корпуса клапана к сервомотору устраняют обработкой, причем толщина фланца не должна быть менее 6 мм. Обработанную поверхность проверяют на плите по краске. Прилегание должно быть равномерным и не менее 65%. Риски и овальность более 0,005 мм в отверстиях корпуса устраняют притирами. Собранный золотник опрессовывают топливом давлением 0,7 МПа. Пружины регулятора, имеющие трещины, волосовины и надрывы, заменяют новыми.

Детали с небольшими рисками, незначительными задирами и вмятинами зачищают самой мелкой крокусовой шкуркой, смоченной в керосине, и промывают. Небольшие трещины длиной до 50 мм в корпусах и крышках заваривают сваркой; резьбовые отверстия проверяют метчиками, сорванные резьбы — нарезают вновь. Если детали имеют трещины длиной более 50 мм или если они проходят через посадочные отверстия для втулок, шарикоподшипников и других деталей, их заменяют.

Натиры на рабочих поверхностяхМетоды выявления дефектов силовых установок, устройств, систем и корпуса судна поршня и цилиндра, катаракта, корпуса игольчатого клапана устраняют шлифовкой. Если зазор между поршнем и цилиндром более 0,1 мм, поршень изготовляют новый. Наработок и натиры на нижней торцовой поверхности тарелки опоры устраняют шлифовкой. После ремонта биение торцовой поверхности тарелки относительно оси опоры не более 0,02 мм. Если зазор между осью регулятора и отверстием опоры будет более 0,08 мм, опору заменяют. При биении наружного диаметра роликов относительно оси отверстий более 0,02 мм ролики шлифуют по наружному диаметру. Если зазор между роликами и осями более 0,12 мм, то изготавливают новые оси. Наработок и задиры на осях грузов устраняют шлифовкой. Втулки осей изготавливают новые, если зазор между осями грузов и отверстий втулок превышает 0,14 мм.

Перед сборкой все детали и узлы регулятора промывают профильтрованным дизельным топливом, обдувают сжатым воздухом и смазывают дизельным маслом.

В ходе сборки отдельных узлов следят за получением у сопряженных деталей нужных посадок. После сборки ось привода регулятора должна легко и плавно, без заеданий, вращаться от руки, перемещение поршня катаракта в цилиндре должно быть легким и плавным. Маховичок привода пружинных весов и рукоятка, фиксирующая положения «работа» и «стоп», должны перемещаться без заеданий. Притирку клапана испытывают давлением воздуха 3 МПа в течение 2 мин, при этом клапан не должен пропускать воздух.

Система регулирования паровых турбин

Несмотря на большое конструктивное разнообразие систем регулирования и защиты турбогенераторов, главных турбозубчатых агрегатов, газотурбинных установок (ГТУ), ремонт их усилительных устройств, исполнительных механизмов и регулирующих органов в основном сводится, как и регуляторов частоты вращения двигателя внутреннего сгорания, к замене изношенных или поврежденных деталей.

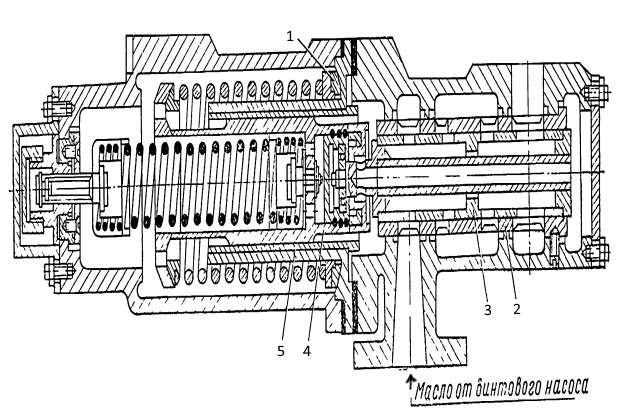

Разборку регулятора скорости (рис. 1) выполняют специальным приспособлением, состоящим из двух длинных шпилек с траверсой. Это делается с целью безопасности, так как сильные пружины регулятора могут выбросить детали и причинить травму. Шпильки ввертывают вместо двух противоположно расположенных соединительных шпилек регулятора. После обжатия траверсы отвинчивают все остальные соединительные гайки корпуса, затем гайками специальных шпилек ослабляют траверсу до полного уменьшения натяжения пружин. Установку пружин и сборку регулятора производят также с помощью этого приспособления.

Увеличенные зазоры между золотником и втулкой, поршнем и втулкой восстанавливают хромированием рабочей поверхности золотника с последующей механической обработкой. При значительном износе втулок золотника и поршня они должны быть расточены и прошлифованы до шероховатости Ra=1,25 мкм, а золотник и поршень заменены. Втулки подлежат замене, если при расточке толщина стенки уменьшилась более чем на 10%.

Поршень и золотник заменяют и в том случае, если они имеют на рабочих поверхностях коррозионные разрушения, трещины и другие дефектыДефекты и методы дефектоскопии деталей. Рабочие поверхности вновь изготовленного поршня и золотника азотируют на глубину 0,2—0,5 мм. Перед азотированием оставляют припуск 0,1 мм на окончательную обработку и шлифовку до Ra=0,63 мкм. Пружины регулятора заменяют новыми при наличии трещин, потере упругости и искривлении оси пружины.

В масляном выключателе (рис. 2) наибольшему изнашиванию подвергаются: золотники, втулки и букса. Зазоры у этих пар не должны превышать 0,05 мм. Если износ не превышает указанное значение, золотник и втулку (или буксу) совместно шлифуют с применением пасты ГОИ, а при больших износах золотники и втулки либо заменяют, либо восстанавливают. После фрезерования окон для пропуска масла новую втулку с припуском по внутреннему диаметру 0,1—0,2 мм запрессовывают в корпус масляного выключателя, окончательно растачивают по внутреннему диаметру и притирают совместно с золотником. Золотник после притирки в любом положении должен плавно опускаться во втулке под действием собственной массы.

Испытание и наладка регуляторов и частоты вращения

После ремонта и сборки регуляторы подвергают испытанию и окончательной наладке. Требования, предъявляемые к регуляторам, зависят от назначения двигателя. Регуляторы дизель-генераторов должны поддерживать один скоростной режим, а регуляторы главных двигателей должны быть всережимными. Частоту вращения дизель-генераторов переменного тока необходимо поддерживать наиболее точно. Диапазон подрегулировки частоты вращения, устанавливаемой на дизель-генераторе, не должен превышать ±10.

Для дизель-генераторов переменного тока при сбросе нагрузки от номинальной до холостого хода заброс не должен превосходить 5—8% номинальной частоты вращения, а время переходного процесса должно быть 4—10 с. Испытания регуляторов прямого действия проводят с целью определения статических характеристик измерителя угловой скорости.

Для обеспечения надежной и экономичной работы судового дизеля система регулирования частоты вращения должна, удовлетворять следующим требованиям:

- предельный регулятор не должен допускать увеличения частоты вращения больше чем на 15% сверх номинального;

- настройка регулятора должна давать возможность устанавливать частоту вращения в заданных пределах:

- обычно ±10% номинального значения у однорежимных регуляторов и 30—105% — у всережимных.

Допустимая неточность установки любой частоты вращения должна быть в заданных пределах, но не более 2% номинального значения:

- при постоянных нагрузках для дизелей, приводящих генераторы, отклонение частоты вращения от среднего не должно превышать ±1%.;

- длительность переходного процесса от полной нагрузки, к холостому ходу не должна превышать 10 с;

- при мгновенном сбросе нагрузки от полной до нуля система регулирования должна удерживать частоту вращения в пределах, исключающих срабатывание регулятора.